Plani i prodhimit për paketën e ndërrimeve 1s. Mekanizmi i planifikimit të ndërrimeve në softuerin "1C: Menaxhimi i Ndërmarrjeve të Prodhimit

Planifikimi i prodhimit me ndërrim

Bazuar në planin e zgjeruar të prodhimit, planin e rishikuar të shitjeve, të dhënat për porositë e marra dhe të dhënat aktuale të kontabilitetit të periudhës së përfunduar, hartohet një plan i përditësuar i prodhimit. Dhe tashmë në bazë të planit të azhurnuar të prodhimit, është hartuar një plan prodhimi me ndërrim.

Një plan i përditësuar i prodhimit dhe një plan ndërrimi janë hartuar me detaje deri te artikujt e stokut, materialet e përdorura, qendrat e punës. Qendra e punës këtu i referohet vendit ku kryhet një operacion teknologjik: një makinë, një grup pajisjesh, një punishte.

Plani i prodhimit me ndërrim ndryshon nga plani i rishikuar i prodhimit për një shkallë më të madhe detajesh dhe një periudhë më të shkurtër planifikimi. Është planifikuar të formohet një detajuar orari i turneve prodhimi dhe konsumi, vlerësimi i fizibilitetit të tij, duke marrë parasysh ngarkesën e planifikuar të burimeve.

Planifikimi i ndërrimit ka karakteristikat e mëposhtme:

- Planifikimi duke marrë parasysh disponueshmërinë e kapaciteteve. Në rast të pamjaftueshmërisë së kapaciteteve në nënperiudha, operacionet e planifikuara kalojnë në nënperiudha me kapacitete të lira në dispozicion.

- Formimi i një plani të detajuar të prodhimit dhe operacioneve.

- Llogaritja e kohës së transportit midis depove dhe departamenteve.

- Sqarim plani i prodhimit në pozicionet individuale të nomenklaturës me llogaritjen e kushteve të sakta të prodhimit.

- Formimi i një plani për ngarkimin e kapaciteteve prodhuese dhe nevoja për prodhim në lëndë të para dhe përbërës.

- Formimi i orarit të montimit përfundimtar me specifikimin e kushteve të prodhimit.

- Llogaritja e ngarkesës së qendrave të punës gjatë përcaktimit të orarit të kërkesave materiale.

- Formimi i një plani të nevojave të prodhimit.

- Formimi i detyrave për prodhimin, detyrat e ndërrimit të ditës.

- Kontrolli dhe analiza e devijimeve nga detyrat.

Për këtë çështje, na kontaktoni - dhe ne do t'ju ofrojmë një konsulent i cili do t'ju shpjegojë të gjitha nuancat dhe do të ndihmojë në vendosjen e sistemit.

Ju ftojmë të shikoni videon Krijimi i një plani prodhimi direktiv në 1C: SCP duke përdorur shembullin e një të madhe ndërmarrje makinerie . (kohëzgjatja - 27 min.)

Në sistemin "Menaxhimi fabrikë prodhuese" (UPP) zbatoi dy lloje planifikimi: "Vëllimi" dhe "Kalendari", të cilat kombinohen në një lloj planifikimi: vëllim-kalendar. Me fjalë të tjera, planifikimi mund të kryhet si në terma monetarë ashtu edhe në sasi, dhe të shpërndahet në boshtin kohor.

Në SCP përdoren tre lloje planesh:

plani i prokurimit,

plani i prodhimit.

Bazuar në cilindo prej planeve, mund të formohet një plan tjetër. Për shembull: Bazuar në planin e futur të shitjeve, mund të planifikoni një plan prodhimi ose një plan blerjeje. Në SCP, dokumentet e planit nuk prodhojnë asnjë llogaritje; ato shërbejnë vetëm për të pasqyruar planet në kontekstin e analitikës në sistem. E gjithë ngarkesa në llogaritjet, analizat vendoset në një mjet të vetëm për të gjitha llojet e planeve - "Asistent i planifikimit". Ky mjet i fuqishëm ju lejon të hartoni një plan për çdo periudhë me një përzgjedhje të caktuar sipas periudhës së planifikimit, duke llogaritur bilancet, aktuale dhe të planifikuara, etj.

Për një seancë pune me asistentin e planifikimit, mund të merrni disa lloje planesh me detaje të ndryshme njëherësh. Planifikimi bëhet sipas "skenar". Skenari - një drejtori e specializuar e sistemit është krijuar për të përshkruar detajet, kryerjen e kontabilitetit sasior dhe të shumës, shpeshtësinë e planit.

Për të rafinuar planin, mund të përdorni ose "Nomenklatura" ose "Grupi i Nomenklaturës". Një grup artikujsh përdoret për planifikim të trashë dhe kombinon shumë artikuj me disa veçori të ngjashme (të përcaktuara nga përdoruesi. Për shembull: TV, llamba dyshemeje, etj.). Më shpesh, hartohet një plan i zgjeruar për vitin me detaje mbi grupin e Nomenklaturës, dhe më pas në bazë të tij hartohet një plan më i detajuar për tremujorin / muajin, me detaje deri në Nomenklaturë.

Shënoni faqeshënues "Strategjia e llogaritjes së sasisë" shërben për vendosjen e filtrave, kushteve dhe vendosjes së objekteve për nxjerrjen e të dhënave për një periudhë. Për shembull:

1) "Vëllimi i blerjeve" është vëllimi aktual i blerjeve për periudhën,

2) “Planet e blerjeve” janë blerjet e planifikuara për periudhën,

3) Bilanci i aksioneve- bilancet aktuale

4) Bilancet e planifikuara - bilancet e planifikuara të artikullit për periudhën (të vendosura nga përdoruesi).

Strategjitë mund të shtohen.

Shënoni " Strategjia e llogaritjes së shumës" i ngjashëm. Shërben për përzgjedhjen e të dhënave vetëm në shprehjen e shumës.

Shënoni faqeshënues "Zgjedhja" shërben për të aplikuar filtra për të dhënat e përzgjedhura (Është e nevojshme të vendosni përzgjedhjen sipas skenarit!).

Ne shtypim butonin "Run" dhe sistemi gjeneron dokumentet e planifikimit.

Planifikimi i prodhimit me ndërrim

Mbi bazën e planeve të prodhimit, mund të planifikohet punësimi i qendrave të punës, turnet e punës me detajimin e një operacioni teknologjik, nevojat e prodhimit për materiale. Për planifikimin e prodhimit me turne, ju mund të zgjidhni strategji të ndryshme për shpërndarjen e prodhimit dhe punësimit: "Tak në kohë", "Sa më shpejt të jetë e mundur", "Në mënyrë të barabartë". Ju gjithashtu mund të planifikoni prodhimin me ndërrime për një porosi individuale.

Për të përdorur planifikimin e ndërrimeve, duhet të futni të dhëna në rregullator sistemi i ndihmës SCP. Këto janë specifikimet e produktit, grafikët e rrjedhës së prodhimit, operacionet teknologjike të prodhimit, qendrat e punës.

Moduli "Planifikimi dhe dispeçimi i prodhimit" për 1C: UPP 1.3 (MPD: 1C: UPP1.3), zhvilluar nga ITRP, është krijuar për të zgjidhur problemet e planifikimit dhe dërgimit të prodhimit në një zgjidhje standarde 1C: UPP 1.3.

Aktualisht, nuk është sekret për askënd që përpjekjet e suksesshme për të zbatuar funksionalitetin tipik të planifikimit dhe menaxhimit të prodhimit në 1C: SCP 1.3 në industri më të ndërlikuara se ajo e "garazhit" çojnë në rishikime shumë të mëdha të zgjidhjes standarde. Një përpunim i tillë kërkon specialistë shumë të kualifikuar të cilët njohin rrjedhshëm metodologjinë e planifikimit të prodhimit.

Në të njëjtën kohë, nuk ka shtesa në treg për menaxhimin e prodhimit 1C: UPP 1.3, i deklaruar nga partnerët 1C si universal dhe i përshtatshëm për t'u zbatuar në ndërmarrje të tjera për arsye të dukshme - detyrat specifike të klientëve të veçantë u zgjidhën në projektet partnere.

Kompania 1C lëshoi një zgjidhje të re 1С:ERP në të cilin funksionaliteti i planifikimit dhe menaxhimit të prodhimit është ngritur në një nivel të ri dhe, në të vërtetë, është në gjendje të zgjidhë problemet e menaxhimit të prodhimit.

Por çfarë ndodh me ato ndërmarrje që kanë përdorur me sukses 1C: SCP për një kohë të gjatë, për sa i përket detyrave të kontabilitetit, kontabilitetit, kostos, menaxhimit të shitjeve, menaxhimit të magazinës etj? Në fund të fundit, dihet se zbatimi i një sistemi ERP është detyra më e vështirë organizative që kërkon përpjekje të mëdha si nga zbatuesit ashtu edhe nga personeli i kompanisë.

Zbatoni 1C:ERP vetëm për shkak të mundësive të reja për menaxhimin e prodhimit, buxhetimin, e kështu me radhë? Kaloni sërish këtë rrugë të vështirë zbatimi, performoni projekt i ri e cila mund të zvarritet për më shumë se një vit, të flakë gjithçka që tashmë funksionon?

Çfarë duhet bërë me ato zhvillime specifike që një zgjidhje 1C: SCP që funksionon me sukses ndoshta ka "rritur" në një ndërmarrje për disa vite? Nëse specifikat e ndërmarrjes nuk merren parasysh në 1C: ERP, këto përmirësime do të duhet të ri-kryhen në sistemi i ri. Dhe nuk është fakt që do të jetë e mundur ta bëni këtë në mënyrë korrekte - në fund të fundit, në 1C: ERP, metodat dhe organizimi i të dhënave janë shumë të ndryshme nga 1C: SCP ...

Intensiteti i burimit të një projekti të ri në 1C ERP është për shkak të faktit se 1C ERP do të kërkojë një rishikim i plotë i shumë funksioneve të kontabilitetit, strukturës së ISK-së, proceseve të biznesit etj.

Është gjithashtu e rëndësishme të merret parasysh fakti se 1C: UPP është një zgjidhje e qëndrueshme, me funksionalitet të mirë-vendosur, e cila funksionon qartë në drejtim të detyrave të kontabilitetit, me stabilitet dhe performancë të mirë. Mund të zhvillohet dhe rafinohet pa frikë se versioni i ri i ardhshëm do të shkatërrojë vetë përmirësimet e bëra.

Për ndërmarrjet që përballen me këtë dilemë të vështirë, ITRP ofron një variant jo revolucionar (1C: ERP), por Rruga evolucionare e zhvillimit të 1C: UPP.

Kjo do t'i lejojë ndërmarrjet që kanë zbatuar 1C: SCP për sa i përket kontabilitetit, menaxhimit të shitjeve, blerjeve, depove, e kështu me radhë, ndoshta me zhvillimet e tyre specifike, mos filloni një projekt të ri të shtrenjtë, jashtëzakonisht intensiv me burime në 1C ERP për të zgjidhur problemet e planifikimit dhe dërgimit. Thjesht futni një të re “Moduli i planifikimit dhe dispeçimit të prodhimit për 1С:UPP 1.3″ nga kompania ITRP dhe detyrat e planifikimit dhe dërgimit të prodhimit do të zgjidhen, organikisht përshtaten në funksionalitetin ekzistues të 1C: SCP, pa hequr 1C: SCP nga mbështetja 1C.

Shtimi "Moduli i planifikimit dhe dërgimit për 1C: UPP 1.3" (MPD:1S:UPP 1.3) zhvilluar në bazë të praktikës së zbatimit të 1C: SCP 1.3 në drejtim të planifikimit dhe menaxhimit të prodhimit në një ndërmarrje të madhe prodhuese të instrumenteve. Baza metodologjike - algoritme klasike MRPII, CRP, RCCP, BBW

Funksionaliteti i modulit të planifikimit dhe dërgimit për 1C: UPP 1.3

Sistemi i planifikimit në MTD është krijuar për të menaxhuar zinxhirin e furnizimit nga fundi në fund brenda një ndërmarrje prodhuese - nga porositë e klientëve te porositë tek furnitorët.

Blloku i planifikimit (niveli i dispeçerit global)

- Rregullimi i planit të prodhimit produkte të gatshme dhe porositë për prodhim në 1C: SCP.

- Llogaritja e orarit të ndërrimit (kalendarit) të prodhimit sipas punëtorive (seksioneve) bazuar në planin e prodhimit dhe porositë e prodhimit në 1C: SCP. Orari i prodhimit përmban informacione për punëtoritë, seksionet - cilat produkte gjysëm të gatshme, në çfarë sasie dhe në cilën datë duhet të lëshohen dhe në cilat punishte duhet të transferohen.

- Nëse një produkt kalon nëpër disa faza (faza) të përpunimit përgjatë një zinxhiri punëtorish / seksionesh, atëherë faza (faza) e përpunimit regjistrohet duke përdorur karakteristika. Kështu, kostoja e prodhimit të produkteve gjysëm të gatshme llogaritet në detaje për çdo punishte, seksion, fazë (fazë) të përpunimit të produktit, si për karakterizimin e gamës. Përdoren mekanizma standardë për llogaritjen e kostos së 1C: SCP.

- Rregullimi i porosive për prodhimin e produkteve gjysëm të gatshme në 1C: SCP.

- Llogaritja e nevojës për kapacitete prodhuese (koha e punës e pajisjeve, personeli, veglat dhe kufizimet e tjera arbitrare kryesore) për të përmbushur orarin e prodhimit në 1C: SCP.

- Llogaritja e nevojës për materiale dhe produkte gjysëm të gatshme për të përmbushur orarin e prodhimit në 1C: SCP.

- Formimi i porosive për furnizuesit e materialeve sipas metodave "Pika e porosisë" dhe "Pikërisht sipas nevojës" në 1C: SCP.

- Përcaktimi i fizibilitetit të orarit të prodhimit bazuar në nevojën për kapacitete dhe materiale dhe informacion mbi disponueshmërinë kalendarike të kapaciteteve dhe materialeve në 1C: SCP.

- Përcaktimi i datës minimale të mundshme për ekzekutimin e një porosie për prodhim bazuar në nevojën për këtë urdhër në kapacitete dhe materiale dhe informacion mbi disponueshmërinë kalendarike të kapaciteteve dhe materialeve në 1C: SCP.

- Mjete për monitorimin e zbatimit të orarit të prodhimit nga dispeçeri global me gjurmueshmëri deri në urdhrin e prodhimit (ZOR), duke përdorur teknikën e "semaforit" në 1C: SCP.

Karakteristika të reja: APS-programimi i orarit të prodhimit

- Llogaritja e orarit "nga e majta në të djathtë" për çdo porosi është operacionale (për operacionet e pazgjidhura) me kontrollin e disponueshmërisë nga qendrat e punës, duke marrë parasysh mbetjet e produkteve gjysëm të gatshme, mbeturinat dhe disa rezultate të specifikimeve (për shembull, prerja ). Radha e porosive për të kapur kapacitetin. Shpërndarja e vazhdueshme e operacioneve nga data e fillimit të llogaritjes në qendrat e disponueshme të punës dhe llogaritja e datave të fillimit të lëshimit, duke marrë parasysh madhësinë e loteve të transferimit.

- Llogaritja e të gjitha nevojave (materiali, qendrat e punës, burimet e punës, pajisjet dhe burimet kryesore) në mënyrë sinkrone me llogaritjen e orarit.

- Një qendër pune mund të caktohet në disa lloje qendrash pune.

- Në sistem, ju mund të konfiguroni dhe llogaritni një numër të pakufizuar skenarësh për llogaritjen e orarit me cilësime të ndryshme.

- Sistemi ju lejon të kryeni një llogaritje të plotë për çdo skenar në një mënyrë "paralele", d.m.th. derisa llogaritja të përfundojë përfundimisht, të gjitha raportet do të marrin të dhëna nga llogaritja e mëparshme, por pas përfundimit, ato do të kalojnë menjëherë në llogaritjen e re, d.m.th. Nuk do të ketë situatë kur të dhënat merren pjesërisht nga llogaritja e vjetër, dhe pjesërisht nga ajo e re.

Mjetet për dispeçer lokal (mjeshtër):

- Formimi i tufave të prodhimit të lëshimit-lëshimit (trupave të transferimit) në 1C: SCP.

- Planifikimi operacional në 1C: SCP.

- Lëshimi i detyrave stafi i prodhimit në 1C: UPP.

- Formimi i nevojës për materiale për të përmbushur orarin, marrjen e materialeve nga depoja në 1C: SCP.

- Ekzekutimi dhe kontrolli i operacioneve sipas metodës së "semaforit" në 1C: SCP.

- Zbatimi dhe kontrolli i orarit në nivelin e punëtorisë (seksionit), në nivelin e tufave të prodhimit (grufat e lëshimit-lëshimit) në 1C: SCP.

Sistemi rregullator

Përdoret një sistem tipik i specifikimeve dhe kartave teknike 1C: UPP. Për funksionimin e mekanizmave të planifikimit dhe dërgimit, ju duhet vetëm të specifikoni vlerat e detajeve shtesë në specifikimet dhe fletët e punës.

Planifikimi i prodhimit: Niveli Global i Dispeçerit (GDO)

- Përputhja e sistemit normativ të SCP me skemën “multi-pass”.

Dispeçimi në katin e dyqanit: niveli i dispeçerit lokal (përgjegjësi i dyqanit)

Niveli i dispeçerit global

.

Plani i prodhimit

Plani i prodhimit është krijuar për të parashikuar prodhimin e prodhimit në horizontet kohore në të cilat porositë e klientëve (urdhrat e kërkesës "të konfirmuar") mungojnë ose pranohen (hapen) jo në parashikim të plotë. Një parashikim i tillë, përveç funksioneve buxhetore, kërkohet kur cikli i prokurimit të materialeve shkon përtej horizontit të fiksimit të të gjitha porosive të klientëve. Prandaj, shumë materiale me një cikël të gjatë blerjesh porositen jo për porosi të konfirmuara (porositë e klientit), por për një plan prodhimi të parashikuar.

Nëse prodhimi nuk është bërë me porosi, por plotësisht i planifikuar (i ashtuquajturi "lëshimi në magazinë"), atëherë plani i prodhimit është i vetmi burim që rregullon nevojat e prodhimit. Edhe pse kjo situatë në Ekonomia e tregut jo tipike.

Plani i prodhimit futet për artikujt ose grupet e produkteve. Hyrja në grupin e produkteve ju lejon të bëni parashikime të agreguara të kërkesës kur artikujt e konfirmuar të kërkesës nuk dihen ende. Grupet e produkteve kanë specifikat e tyre "mesatare" për kapjen e kapacitetit të prodhimit dhe kërkesave për materiale.

Për prodhimin e planifikuar në horizontin më të afërt kohor, plani i prodhimit rafinohet gjithmonë në artikujt e stokut, duke formuar kështu një nevojë të konfirmuar për prodhim.

Plani i prodhimit është rregulluar në mënyrë fleksibël sipas periudhave dhe ka një karakter rrotullues. Për shembull, horizonti i planifikimit mund të jetë 12 javë (tremujori), në fund të çdo jave, planit i shtohet një javë tjetër. Opsione të tjera për përcaktimin e periudhës dhe horizonteve janë gjithashtu të mundshme. Për shembull, horizonti është një çerek, periudha është një dekadë e muajit.

Sistemi ju lejon të analizoni nevojat dhe mungesat në kapacitetet e mëposhtme të prodhimit sipas planit të prodhimit:

- Orari i punës së personelit të punës (sipas profesionit).

- Koha e funksionimit të pajisjeve dhe mjeteve (sipas nomenklaturës).

- Kufizime të tjera në prodhim, si konsumi i energjisë elektrike, sasia e shkarkimeve të dëmshme, etj. (sipas nomenklaturës së burimeve).

Një plan i disponueshmërisë së burimeve është prezantuar për të vlerësuar mungesën e burimeve. Për shembull, për grupet e pajisjeve - disponueshmëria sipas mbylljeve të planifikuara për riparime.

Mund të krijoni plane të shumta për skenarë të ndryshëm disponueshmërie dhe lëshimi dhe të merrni skenarin më të mirë si planin tuaj të punës.

Sipas planit të prodhimit është llogaritur orari i prodhimit me ndërrim, e cila përmban:

- orari i lëvizjeve të produkteve (punëve) ndërmjet departamenteve (punishteve ose seksioneve),

- plani i konsumit të kapacitetit të prodhimit,

- orari i konsumit të materialit.

Detajimi i grafikut - intervalet kohore (feta kohore) - orë, ndryshim (!), ditë, javë, dekadë e kështu me radhë.

Parashikohen gjithashtu intervale arbitrare, duke përfshirë disa orë. Për shembull, një turn 8-orësh mund të ndahet në dy turne 4-orëshe.

Një njësi prodhimi është një punëtori ose një seksion i veçantë, me zonën e vet lokale të përgjegjësisë për zbatimin e orarit të dyqaneve.

Vini re se planifikimi ditor i ndërrimeve ndërmjet dyqaneve është funksion i të ashtuquajturit dispeçer "global", me fjalë të tjera, ky është departamenti PDO i ndërmarrjes. Më poshtë do të tregohet se si transferohet plani ndërsektorial në nivelin më të ulët të dispeçerit "lokal". Në këtë nivel më të ulët, dispeçeri lokal (përgjegjësi, punëtori/seksioni PSR) është përgjegjës për zbatimin e planit ndër-shop (d.m.th., pjesa e planit që përshkruan lëshimin e produkteve nga punishtja, seksioni i kontrolluar prej tij. ) dhe vendos për organizimin e prodhimit në zonën e tij lokale të përgjegjësisë - punishte, seksion.

Zhvendosja (zëvendësimi) i planit të prodhimit nga porositë e klientëve

Në prodhimin me porosi, pasi pranohen porositë e klientit (ose lloje të tjera porosish që konfirmojnë kërkesën për produkte), artikujt përkatës nga plani i prodhimit (sipas skenarit të punës) zhvendosen nga sasia e porosisë. Si rezultat, dihet gjithmonë total produktet që do të lëshohen për çdo periudhë planifikimi, në total për:

- Publikimi i konfirmuar- sipas porosive të klientëve. Nomenklatura dhe parametrat e saj (si përmasat dhe vetitë e veçanta) tashmë dihen saktësisht.

- Lirim i pakonfirmuar- sipas planit të prodhimit në pjesën e tij jo të zhvendosur. Nomenklatura ose grupet e nomenklaturës.

Në përputhje me rrethanat, orari i prodhimit ndërmjet dyqaneve, kapaciteti dhe kërkesat për materiale ndahen gjithashtu në pjesë të konfirmuara dhe të pakonfirmuara, dhe në total ato japin orarin dhe kërkesën e plotë.

Një pamje e përafërt e planit kumulativ të lëshimit sipas planit dhe rendit:

Urdhrat e prodhimit

Nevoja e konfirmuar për lirim është formuar në formular porositë e prodhimit. Çdo porosi prodhimi në rastin më të thjeshtë korrespondon me porosinë e klientit. Data e lëshimit në porosi mund të ndryshojë nga data e dërgesës te klienti, sipas orarit të llogaritur të prodhimit.

.

Llogaritja e orarit të prodhimit

Për çdo porosi prodhimi ose linjë plani prodhimi, llogaritet një orar prodhimi.

Ky orar përmban caktimin e fazave të prodhimit në intervalet e planifikimit, me kohëzgjatjen e fazës në varësi të lotit të porosisë. Fazat janë planifikuar në zbatimin aktual "Sa më vonë të jetë e mundur". Në mënyrë që orari të mos shtypet maksimalisht "fort" në të majtë të datës së prodhimit (dhe për këtë arsye është i vështirë për t'u zbatuar), kohëzgjatja e fazave mund t'i shtohet kohëzgjatjes së tamponit normativ.

Nga ana tjetër, orari i prodhimit mund të përfaqësohet si një orar i lëvizjeve ndërmjet dyqaneve, sipas të cilit departamentet duhet të dorëzojnë produkte gjysëm të gatshme ose produkte në data (intervale) të caktuara në sasinë e përcaktuar nga orari në departamentet e caktuara të konsumatorit.

Grafiku gjithashtu përmban të dhëna (sipas intervalit) për nevojën për kapacitete prodhuese (grupe pajisjesh, personel, pajisje, kapacitete të tjera - kufizime). Duke ditur vëllimin e disponueshmërisë së kapacitetit në një bazë intervali, është e mundur të përcaktohet fizibiliteti i orarit total të prodhimit (për të gjitha porositë).

Orari i prodhimit për planin dhe porosinë e prodhimit llogaritet sipas algoritmit MRP me kapjen e të gjitha llojeve të kapaciteteve prodhuese që janë të specifikuara në fletët e punës.

Pajtueshmëria me orarin e intershopit sipas nënndarjeve monitorohet edhe në kuadrin e porosive, duke përfshirë hap pas hapi, gjë që bën të mundur arritjen e gjurmueshmërisë së plotë të orarit për çdo porosi për prodhim, me detaje deri në operacionet teknologjike të kryera në punishte, seksione.

Llogaritja e orarit kryhet me intervale. Për ndërmarrjen, vendoset një madhësi fikse e ciklit kryesor, për shembull, mund të jetë 1 orë, 2 orë, e kështu me radhë - çdo kohëzgjatje e intervalit, duke përfshirë një ndërrim, gjysmë ndërrimi (para dhe pas drekës), një ditë, një javë, e kështu me radhë.

Për çdo punishte vendosen cikle-intervale pune dhe jopune. Për shembull, nëse intervali është një ndërrim, atëherë për një punëtori mënyra e punës mund të vendoset në një ndërrim, për një tjetër - punë të vazhdueshme ne 3 turne. Transferimi i nevojave në orar ndërmjet dyqaneve kryhet përgjatë kufijve të intervaleve.

Kohëzgjatja e parashikuar e një faze varet nga koha totale e operacioneve në fazë, kohëzgjatja e tamponit të fazës dhe madhësia maksimale e lotit të transferimit brenda dyqanit:

Planifikimi për specifikimet me shumë dalje (prerje) dhe pjesë minimale

Nëse, gjatë llogaritjes së orarit të prodhimit për kërkesat e artikujve të përpunimit:

- "merrte" një specifikim me shumë dalje (për shembull, një plan foleje), dhe një problem anësor u shfaq në grafik,

- ose planifikohet të prodhohet me porosi, një minimum prej më shumë se kërkesa e porosisë

atëherë në orar mund të shfaqet lëshimi i një sasie “ekstra”, e cila nuk mbulon asnjë nevojë. Një shumë e tillë në sistem quhet "mbrapa". Gjatë llogaritjes së sasisë së kërkuar të prodhimit të një produkti gjysëm të gatshëm, fillimisht përcaktohet kërkesa bruto (sa produkte kërkohen të konsumohen), dhe më pas nevoja neto (sa produkte kërkohen për t'u prodhuar). Për të llogaritur kërkesën neto, programi fillimisht mbyll nevojën në kurriz të "programeve të prapambetura" dhe vetëm nëse diferenca e mbetur nuk është e mjaftueshme, planifikohet të çlirohet. Për më tepër, nëse dyqani prodhon produkte jo sipas orarit, por kundrejt stokut, atëherë një stok i tillë i produkteve mund të fiksohet si rezervë.

Kështu, sistemi mund të planifikojë lëshimin e stoqeve sezonale të produkteve gjysëm të gatshme dhe të pasqyrojë lëshimin në stok nëse kërkesa për produkte nuk është konstante, por varet nga sezoni. Në sezonin e kërkesës së lartë, do të merret një orar i ekzekutueshëm për faktin se nevojat për produkte gjysëm të gatshme do të mbulohen nga sasia e mbetur e grumbulluar në sezonin e kërkesës së ulët.

Gjithashtu, në bazë të rezultateve të inventarit apo korrigjimit të martesës, është e mundur të deklarohet sasia e kërkuar e bilancit aktual të produkteve në punishte si një ngecje.

Vlerësimi i fizibilitetit të planit të prodhimit dhe porosive të deritanishme

MTD ju lejon të vlerësoni disponueshmërinë e materialeve dhe kapaciteteve prodhuese për planin e prodhimit dhe për porosinë e prodhimit. Sistemi prezanton fondin e disponueshmërisë së kapacitetit me intervale - ditore ose me ndërrime (ose në kontekstin e intervaleve të tjera kuantike) dhe e krahason atë me kërkesën e kapacitetit të orarit dhe identifikon mungesat e kapacitetit sipas intervaleve.

Sistemi gjithashtu vlerëson fizibilitetin e orarit në lidhje me disponueshmërinë e materialeve.

Nëse data e kërkesës materiale është jashtë zonës kohore material - plani konsiderohet i realizueshëm në bazë të materialeve.

Zona kohore e mosdisponueshmërisë së secilit material llogaritet si data aktuale plus ciklin e blerjes së materialit.

Nëse data e kërkesës materiale është në zonën e paarritshmërisë, atëherë përcaktohet mundësia e mbylljes së kërkesës në kurriz të bilancit korent dhe të arkëtimeve të pritshme nga furnitorët. Nëse bilanci aktual nuk mjafton për të mbuluar kërkesat sipas orarit të llogaritur, atëherë nis procesi i marrëveshjes së orarit me shërbimin e blerjes.

Analiza e mangësive kryhet në formën e një raporti dhe në një formë grafike.

Llogaritni datën kryesore për një urdhër prodhimi

Pas llogaritjes së orarit të prodhimit ndërmjet dyqaneve për porosinë, programi kontrollon kapacitetet totale të kërkuara (4 lloje kapacitetesh, shih më lart) që kërkohen për të përmbushur planin për të gjitha porositë dhe planin e prodhimit. Nëse kjo porosi ka gjeneruar mungesa shtesë të kapacitetit, atëherë programi kërkon datën e lëshimit të porosisë, në të cilën futja e një porosie të re në orar nuk çon në një rritje të deficitit.

Kjo procedurë kryhet mjaft shpejt në mënyrë që menaxheri të mund të informojë klientin në internet për datën e mundshme të lëshimit të porosisë së tij.

Është e mundur të shënohen kapacitetet prodhuese që janë pengesa, si grupet e pajisjeve, profesionet e punëtorëve, e kështu me radhë, dhe më pas kërkimi për një datë lëshimi pa mungesë do të kryhet vetëm në pikat e ngushta, në përputhje me parimet e Bufferit. -teknika tambur-litar (BRO).

Duke përdorur metodën Drum-Buffer-Rope

Është e mundur të personalizohet sistemi MRP në mënyrë që ai të përputhet plotësisht me metodologjinë BPM. Për ta bërë këtë, një ose më shumë lloje të kapaciteteve ndahen në prodhim, të cilat janë pengesa për çdo lloj produkti. Ky mund të jetë një grup pajisjesh, një profesion punëtorësh, pajisje, kufizime të tjera (për shembull, energjia elektrike - kWh në dispozicion për ndërrim). Porositë e prodhimit vendosen në aksin kohor në mënyrë që të mos ketë mungesë pengese; specifikimet tregojnë kohën e ciklit të prodhimit nga momenti i konsumimit të materialit deri në funksionimin e ngushticës. Kështu, formohet një "litar" dhe një "tampon" i përkohshëm. Në prodhimin me shumë faza, koha e ciklit të prodhimit tregohet për fazën që i paraprin bllokimit, dhe kohët e ciklit për të gjitha fazat e mëparshme vendosen në zero.

Duhet të theksohet se vendosja e sistemit MRP në modalitetin "Drum-buffer-rope" të WPM ka shumë veçori, kështu që është më mirë të kontaktoni specialistët tanë për sqarime.

Sjellja e specifikimeve të starterit të butë në përputhje me skemën "multi-pass".

Dihet që në ndërmarrjet e makinerive, industrisë së prodhimit të instrumenteve, tabelat teknologjike të rrugëve për prodhimin e një produkti janë "multi-kalime". Harta të tilla formohen në formë rruga "raschekhovy"., sipas të cilit produkti kalon disa punishte (seksione) përgjatë rrugës, në çdo punishte (seksion) kryhen operacionet e caktuara për këtë punishte (seksion).

Sistemi normativ 1C UPP nuk mbështet skema të tilla me shumë kalime.

Në MTD, zbatohet një skemë me shumë kalime, gjendja e produktit pas përpunimit në punëtori shprehet me një karakteristikë (nëse është e nevojshme, nga një nomenklaturë, por kjo është më pak e përshtatshme). Kjo ju lejon të përdorni funksionalitetin tipik të lëvizjeve ndërmjet dyqaneve dhe llogaritjen e kostos së 1C: SCP.

Zbatohet një grup i disa specifikimeve në një zinxhir - një rrugë rafting.Një zbatim i tillë nuk kërkon rishikim të NSI-së gjatë zbatimit të MTD, përdoren specifikimet standarde të produktit 1C UPP.

Përshkrimi i detajuar operacional i kapaciteteve të kërkuara

Aftësia për të vendosur kapacitetet e kërkuara të prodhimit për çdo operacion është shtuar në fletët e punës 1C: SCP:

- Orari i punës i grupeve të pajisjeve të këmbyeshme.

- Orari i punës së personelit të punës (sipas profesionit dhe kategorisë).

- Koha e funksionimit të pajisjeve dhe mjeteve (sipas nomenklaturës).

- Kufizime të tjera të prodhimit, si konsumi i energjisë elektrike (sipas nomenklaturës në njësitë e burimeve).

Sipas këtij standardi:

- Gjatë llogaritjes së orarit, kapacitetet e prodhimit kapen me ndërrime (të përditshme) ose në intervale të caktuara kohore.

- Afati (numri i ndërrimeve ose ditëve) për ekzekutimin e porosisë nga çdo punishte llogaritet, pasi varet nga madhësia e lotit të porosisë.

Planifikimi i prodhimit me shumë unaza

Si parazgjedhje, orari i prodhimit sipas rendit dhe planit formohet nga fundi në fund, domethënë për të gjitha hyrjet e produkteve (DSE) në punishte, duke filluar që nga operacionet e para të përpunimit të materialit dhe duke përfunduar me lëshimin e produkteve të përfunduara. produktet në magazinë.

Nëse është e nevojshme, llogaritja e orarit mund të ndahet në sythe të mbyllura të prodhimit:

- në hyrjen e konturit - nevoja për daljen e konturit,

- brenda konturit - plani intershop i kësaj konture,

- në daljen e konturit - nevojat e konturit në materiale dhe produkte gjysëm të gatshme (produkte gjysëm të gatshme si produkte të niveleve të tjera-qarqe).

Në një qark të veçantë mund të ndahen:

- një punëtori ose zonë të veçantë,

- një grup punëtorish (për shembull, i gjithë prodhimi i prokurimit),

- një ndërmarrje e veçantë prodhuese në zinxhirin e furnizimit të ndërmarrjeve mbajtëse.

Cilit qark i përket punëtoria ose seksioni tregohet në drejtorinë e departamenteve.

Në secilin qark, formohen kërkesat për produkte gjysëm të gatshme, të cilat transferohen te dispeçeri i qarkut të mëparshëm në zinxhirin e furnizimit.

Dispeçeri i qarkut të mëparshëm përpunon këto kërkesa dhe gjeneron porosi të reja prodhimi që fillojnë prodhimin e qarkut të ardhshëm.

Është e rëndësishme që gjatë krijimit të porosive të reja të prodhimit për një qark, balancat aktuale të produkteve gjysëm të gatshme - produkti i këtij qarku, kërkesat kalendarike për këto produkte gjysëm të gatshme dhe porositë e prodhimit tashmë të hapura për prodhimin e këtyre produkteve gjysëm të gatshme. merren parasysh.

Për shembull, prodhimi i prokurimit mund të ndahet në një qark të veçantë, kjo mund të lidhet me sa vijon:

- Një shkallë e lartë e shkathtësisë së boshllëqeve për gamë të ndryshme produktesh. Për shembull, në konturin e mëparshëm ( prodhimi i prokurimit) komponentët standardë mund të prodhohen për montimin përfundimtar të produkteve me parametra individualë për klientin.

- Akumulimi i një stoku bosh për sezonin e kërkesës së lartë.

- Cikle më të gjata për prodhimin e boshllëqeve në qarkun e mëparshëm, krahasuar me përpunimin ose montimin e shpejtë në qarkun tjetër, i cili kërkon një horizont të rritur planifikimi në qarkun e mëparshëm, bazuar, ndër të tjera, në kërkesë të pakonfirmuar. Porositë për prodhimin e produkteve të këtij qarku futen për një horizont kohor mjaft të largët.

- Seksioni për prerjen e llamarinës gjeneron menjëherë harta prerëse të optimizuara (për një minimum mbetjesh), bazuar në orarin për prodhimin e boshllëqeve nga ky seksion. Procesi i prerjes fillon me një urdhër të veçantë prodhimi bazuar në strukturën e asortimentit në orar.

Dispeçeri i secilit qark monitoron nevojat e qarkut të ardhshëm (përgjatë zinxhirit të furnizimit) në produkte gjysëm të gatshme (domethënë në produkte të nivelit të tij) dhe gjeneron porosi të reja prodhimi për këto produkte gjysëm të gatshme. Sistemi ofron të gjenerojë porosi të reja prodhimi bazuar në sasinë minimale të porosisë dhe bilancin aktual, nevojat dhe porositë ekzistuese.

Kjo përdor dy metoda:

- "Sipas pikës së porosisë": me arritjen e stokut të produktit gjysëm të gatshëm - produkti final niveli më i ulët në pikën e rendit - formohet një rend i ri. Pika e rirenditjes përcaktohet automatikisht në bazë të konsumit mesatar ditor.

- "Me kërkesë": mangësitë e një produkti gjysëm të gatshëm identifikohen në boshtin kohor (një rënie në bilancin e planifikuar dhe të vlerësuar nën zero ose një sigurim - bilanci minimal), duke marrë parasysh bilancin aktual, të ardhurat dhe nevojat e pritshme, dhe propozohet të formohet një urdhër i ri për mbylljen e mangësive.

Metoda të ngjashme përdoren për të formuar porosi të reja për furnitorët për materiale, në këtë kuptim, shërbimi i blerjes është më i miri. nivel më të ulët në zinxhirin e furnizimit të kompanisë.

Planifikimi i prodhimit në katin e dyqanit

Dy nivele të planifikimit

Orari i llogaritur i prodhimit ndërshop është baza për fillimin e punës për zbatimin e tij në njësitë e prodhimit.

Kështu, planifikimi i prodhimit (në ciklin e planifikimit) ndahet në dy nivele:

- Niveli i dispeçerit global (ndërmarrje PDO)- gjeneron një orar prodhimi në nivelin e lëvizjeve ndërmjet dyqaneve dhe e transferon atë në dyqane. Dispeçeri global kontrollon ekzekutimin e orarit. Planifikimi operacional nuk kryhet në këtë orar - orari fikson vetëm datat (ndërrimet ose intervalet e tjera) të lëshimit të produkteve sipas porosive dhe sasinë e tyre.

- Niveli i dispeçerit lokal (OSHP, përgjegjës) - organizon punën e punishtes në përputhje me situatën aktuale të prodhimit brenda afatit kohor të përcaktuar me orarin e prodhimit ndërmjet dyqaneve për të përmbushur orarin e prodhimit. Për ta bërë këtë, dispeçeri lokal formon grupe nisje-lëshimi, kryen planifikim operacional brenda punishtes së tij, lëshon urdhra për punëtorët, merr materiale, kontrollon ekzekutimin e urdhrave, etj.

Është e rëndësishme të merret parasysh që orari i prodhimit ndër-shop është dinamik për shkak të rregullimeve në porositë e prodhimit, futjes së porosive të reja urgjente dhe, si rezultat, riplanifikimit të orarit. Dispeçeri lokal i dyqanit (seksionit) monitoron orarin e prodhimit dhe ndryshimet e tij.

Sistemi parashikon bllokimin e orarit në një afat të shkurtër (pamundësia e riprogramimit), dhe zhbllokimi ndodh vetëm përmes një procesi të veçantë miratimi.

Detyrat e normalizuara operacionale (fletët e rrugës)

Për të nisur grupin në prodhim sipas orarit, hyn dispeçeri "Detyra e normalizuar operacionale" (PNZ). Ky është një dokument që identifikon një grup lëshimi në një seminar, seksion.

Sinonimet:

- Tabela e kontrollit të rrugës teknologjike (KKTM).

- Fleta e itinerarit (ML).

PNZ mund të përfshijë një grumbull, ose disa tufa të nomenklaturës së ndryshme me të njëjtën listë operacionesh, sipas nevojave të një ose më shumë porosive të prodhimit për prodhimin e produkteve të gatshme. Në të njëjtën kohë, sasia për çdo porosi prodhimi do të jetë e dukshme në POZ.

Lista e operacioneve (nga lista teknike) që njësia duhet të kryejë në grup ngarkohet automatikisht në PNZ, sipas normave, listës së materialeve të kërkuara dhe sasisë së tyre, prodhimit standard të punëtorëve sipas profesionit (në orë, minuta), mbetjet e kthyeshme.

PPZ është objekti kryesor i menaxhimit në punëtori, dhe reflekton cikli i jetes grumbull prodhimi brenda dyqanit.

Pasi dispeçeri lokal hyn në sistemin POZ - numri i lëshimeve sipas POZ në orarin e prodhimit intershop transferohet në statusin e konfirmimit nga dyqani. Dispeçeri global mund të kontrollojë procesin e konfirmimit të orarit nga dispeçerët lokalë të krijuar në punëtoritë e PPP.

Një nga detyrat e dispeçerit të katit të dyqanit është të konfirmojë vazhdimisht orarin dinamik të prodhimit nga PPP-të e krijuara.

Përfshirë kur riplanifikoni orarin, dispeçeri lokal duhet të bëjë rregullime në PPP - për shembull, të ndryshojë datën e lëshimit. Një raport operacional jepet mbi mospërputhjet midis gjendjes aktuale të planit dhe PPP-ve të krijuara.

Vini re se kur orari riplanifikohet, RTP-të e krijuara (fletët e rrugës) mbeten të rëndësishme dhe të lidhura me orarin dhe porositë e prodhimit. Ato nuk duhet të fshihen dhe të rikrijohen. Porositë e prodhimit mund të riplanifikohen edhe nëse ato janë krijuar dhe drejtuar nga PPP. Pas riplanifikimit, dispeçeri lokal mund të identifikojë mospërputhjet midis tyre version i ri orarin ndërmjet dyqaneve dhe PNP (ML) ekzistuese dhe rregulloni datën e lëshimit të PNP, shtoni PNP të re, kryeni pushime nga PNP për të përshpejtuar kalimin e grupeve nëpër dyqan, etj.

Menaxhimi i detyrave të normalizuara operacionale

Në PNZ në tërësi ose për secilën nomenklaturë, madhësia përcaktohet veçmas palë e transferimit, e cila ju lejon të ndani grupin e PNZ në disa kontejnerë (paleta) dhe ta përpunoni atë në operacione paralele serike për të zvogëluar kohën e prodhimit të serisë.

Për çdo PPP, dispeçeri gjeneron automatikisht kërkesa për materiale në përputhje me standardin, regjistron marrjen e një grupi nga punishtja e mëparshme nëse produkti kalon disa punishte përgjatë rrugës.

Magazinieri merr një aplikim për lëshimin e materialeve, formon një dokument për transferimin e materialeve në prodhim për nevojat e çdo PPP.

Pas marrjes së të gjitha materialeve nën POZ, statusi i gatishmërisë për nisje aktivizohet automatikisht në POZ.

Në PNZ, ju mund të merrni analoge të materialeve nëse materialet origjinale (të dhëna nga specifikimi) nuk janë në magazinë. Përzgjedhja bëhet sipas dokumenteve "Leja për të zëvendësuar". Një autorizim zëvendësimi mund t'i atribuohet një porosie prodhimi, një specifikimi, një linje produkti ose të përdoret pa asnjë kufizim.

Radha shfaqet në "infokiosk" të instaluar në punishte, ku çdo punëtor mund të printojë detyrën e tij të ndërrimit të ditës sipas gjendjes së radhës.

Gjithashtu, një monitor për gjendjen e radhës për një pjesë të pajisjes mund të instalohet për secilën pjesë të pajisjes.

Të gjitha dokumentet e printuara dhe distinktivët e punëtorëve kanë një barkod. Para fillimit të operacionit dhe pas përfundimit të tij, punonjësi skanon distinktivin dhe barkodin e operacionit në detyrën e tij dhe sistemi regjistron automatikisht fillimin dhe përfundimin e operacionit në POZ në sistem.

Fakti i fillimit dhe ekzekutimit të operacionit mund të shënohet manualisht në POZ.

Nëse POZ ndahet në grupe transferimi, atëherë operacioni shënohet si i përfunduar vetëm kur të gjitha grupet e transferimit të kësaj POZ janë përpunuar për operacion.

Nëse është e nevojshme, mund të kryeni Pushim feste nga fleta e rrugës dhe krijohet një fletë e re e rrugës. Një shembull është përshpejtimi i përpunimit të një pjese të grupit, korrigjimi i martesës.

Kontroll mbi procesin e ekzekutimit të çdo PPP dhe urdhri prodhimi bërë sipas parimit të semaforit, sipas vëllimit aktual të operacioneve të kryera (për PO) ose PO të mbyllura (për grafikun):

- Në zonën e gjelbër – porositë dhe PO për të cilat nuk parashikohet prishja e orarit.

- Në zonën e verdhë – porositë dhe PO për të cilat ekziston mundësia e prishjes së orarit, kërkohet veprim kontrolli.

- Në zonën e kuqe – Urdhrat dhe PPP-të për të cilat prishja e orarit është e pashmangshme kërkojnë ndërhyrje të menjëhershme.

Sistemi rregullon devijimet e faktit nga norma -

- konsumi i materialeve

- koha (prodhimi, intensiteti i punës) i punës së personelit

në detaje për çdo PPP, dhe si rrjedhim për ekipin dhe punonjësin, gjë që ju lejon të ndërtoni një skemë efektive për motivimin e stafit.

Kontabiliteti i prodhimit dhe WIP

Pas përfundimit të të gjitha operacioneve në POZ, dispeçeri harton lëshimin aktual - dokumentin " Raporti i prodhimit për ndërrim"(OPZS). Të gjitha të dhënat për materialet e konsumuara realisht, produktet gjysëm të gatshme dhe fuqinë punëtore transferohen automatikisht nga POZ në OPZS. Për të llogaritur fazën e prodhimit të produktit pas daljes nga punishtja sipas rrugës së zbërthimit, përdoret dimensioni kontabël "Karakteristik".

Çmimi i kostos llogaritet për secilën fazë të prodhimit të produktit, domethënë karakteristikat. Lëvizja e SSE midis punëtorive, kontabiliteti i magazinës së SSE kryhet duke përdorur funksionalitetin standard të SCP.

Nëse në fund të muajit ka PIP të papërfunduar, atëherë ato grumbullojnë kostot që i atribuohen këtij PIP, këto kosto formojnë gjendjen e llogarisë 20, 23 (WIP) me saktësi të lartë, pra me një detaj deri në PIP jo të plotë.

Ai gjithashtu gjurmon të gjithë sasinë e materialeve që merren në punishte dhe nuk përdoren sipas PPP-së dhe nuk kthehen në magazinë.

Kështu, hiqet problemi tipik i patransparencës së strukturës WIP në dyqane. Struktura e WIP u zbulohet jo vetëm materialeve të mbetura në punishte, por edhe grupeve të prodhimit të punës në vazhdim, dhe materialeve të marra dhe të përdorura në tufa.

konkluzioni

Kjo përmbledhje thekson vetëm veçoritë kryesore Moduli i planifikimit dhe dërgimit të prodhimit për 1C: SCP 1.3 pa shumë detaje. Sistemi ka një potencial të fortë zhvillimi për specifikat e ndërmarrjes së klientit, pasi ai nuk ka skenarë të gatshëm të punës, të cilat i imponon sistemi dhe ndryshimi i të cilave do të kërkonte “thyerjen” e mekanizmave bazë të sistemit.

Sistemi përmban vetëm mekanizma bazë, algoritme dhe raporte të përshkruara më sipër, dhe skenarët për përdorimin e tyre janë specifikë për ndërmarrjen dhe zbatohen në projektin e zbatimit në formën e shërbimeve, vendeve të punës, raporteve shtesë, etj.

Mungesa e skenarëve të gatshëm të imponuar të punës është paradigma kryesore e produkteve ITRP:

- rrit në mënyrë dramatike fleksibilitetin e sistemit kur ai përshtatet me proceset e ndërmarrjes,

- zvogëlon kompleksitetin e përmirësimeve të tij për shkak të thjeshtësisë së mekanizmave bazë për të kuptuar dhe zotëruar nga programuesit,

- e bën funksionalitetin të stabilizuar që nga fillimi i lëshimit të versionit të parë të zgjidhjes, pasi prania e skripteve të gatshme në sistem çon në rishikimin dhe përmirësimin e tyre të vazhdueshëm nga zhvilluesit e sistemit. Publikimet e reja janë bërë kryesisht për përmirësime të vogla në mekanizmat themelorë dhe rregullime të gabimeve.

Nëse është e nevojshme, përdorni të plotë planifikim i automatizuar hap pas hapi në dyqan- llogaritja e orarit të funksionimit të pajisjeve me caktimin automatik të njësive të pajisjeve në operacione dhe minimizimin e ndërrimeve, kritere të tjera optimizimi - rekomandohet të përdoret në lidhje me MPD:1S:UPP 1.3 zgjidhje e partnerëve tanë – APS/MES Optiprom.

Planifikimi është një nga proceset më të rëndësishme për organizimin e menaxhimit të ndërmarrjes. Kjo ju lejon të ndërtoni dhe zbatoni plane afatgjata dhe afatshkurtra, sipas të cilave vlerësohet efektiviteti i të gjithë ndërmarrjes në tërësi.

Një nënsistem i veçantë për automatizimin e procesit është ndarë në softuerin 1C: Manufacturing Enterprise Management planifikimi i prodhimit. Do ta njohim më në detaje.

Sipas kohës dhe shkallës së detajeve të planeve, planifikimi mund të klasifikohet në afatgjatë, aktual dhe operacional. Në shembullin tonë, ne do të analizojmë më në detaje mekanizmin planifikimi i turneve, i cili i referohet planifikimit operacional të prodhimit, dhe është më i detajuari nga të gjitha llojet e planifikimit të zbatuar në softuerin "Production Enterprise Management".

Shembull. Organizata Domovoy është e angazhuar në prodhimin e produkteve A dhe produkteve B. Në janar 2013, Blerësi 1 mori një porosi për prodhimin e Produkteve A në shumën prej 1 copë. dhe një porosi nga Blerësi 2 për prodhimin e Produktit B në vlerën 1 copë. Prodhimi i produkteve A dhe produkteve B kryhet sipas specifikimeve të mëposhtme (Tabela 1):

Tabela 1

Kështu, përbërja e produkteve A dhe produkteve B përfshin materialet dhe produktet gjysëm të gatshme të mëposhtme:

Harta teknologjike për prodhimin e produkteve të gatshme është si më poshtë:

Bazuar në porositë e klientëve, është e nevojshme të planifikohet prodhimi në atë mënyrë që të prodhohen produktet e porositura nga klienti sa më shpejt të jetë e mundur.

Ne do të pasqyrojmë informacionin rreth porosive të klientëve në bazën e të dhënave tona të informacionit.

Shkojmë ndërfaqja e menaxhimit të shitjeve(fig. 1):

Në artikullin e menusë "Orders", zgjidhni ditarin e dokumenteve "Urdhri i blerësit" që na nevojitet (Fig. 2):

Dokumenti plotësohet manualisht nga përdoruesi.

Fushat e mëposhtme duhet të plotësohen në kokën e dokumentit:

- "Data" - data e marrjes së porosisë nga blerësi;

- "Organizata" - emri i organizatës sonë (mund të plotësohet automatikisht me cilësimet e duhura të përdoruesit);

- "Kundërpalët" - plotësimi i kësaj fushe bëhet duke zgjedhur nga drejtoria "Kundërpalët" (tregohet individi ose organizata që ka bërë porosinë përkatëse);

- “Kontrata” – plotësimi bëhet duke përzgjedhur nga lista e kontratave; e lidhur me palën tjetër të specifikuar me llojin "Me blerësin";

- Në fushën "Transport" tregohet data e dëshiruar e dërgesës së mallit të porositur nga blerësi.

Në mënyrë që programi të jetë në gjendje të kryejë planifikimin e prodhimit me turne, është e nevojshme të bëni disa cilësime në bazën tonë të informacionit. Për ta bërë këtë, shkoni te ndërfaqja e menaxherit të llogarisë (Fig. 4).

Në artikullin e menysë "Cilësimet e kontabilitetit" - "Cilësimet e cilësimeve të kontabilitetit" në skedën "Planifikimi", duhet të vendosni elementet "Frekuenca e disponueshmërisë së burimeve kryesore të ndërmarrjes" (Fig. 5). Përdoret për të vlerësuar fizibilitetin e planeve dhe përcakton periudhën për përcaktimin e disponueshmërisë së burimeve kryesore të ndërmarrjes.

Në rastin tonë, ne do të zgjedhim vlerën "Muaji". Është gjithashtu e nevojshme të vendosni një flamur në fushën "Kryerja e planifikimit të prodhimit me turne".

Për lehtësinë e punës së mëvonshme, duke klikuar butonin "Switch interface", do të shkojmë në ndërfaqen "Planning" (Fig. 6).

Pas vendosjes së parametrave të kontabilitetit, ne vazhdojmë të futim të dhëna për produktet e prodhuara.

Në tonën bazën e informacionit ju duhet të vendosni informacione për produktet që prodhon organizata. Për ta bërë këtë, shkoni te libri i referencës "Nomenklatura" (artikulli i menysë: "Librat e referencës" - "Nomenklatura").

Kur zgjidhni opsionin "Prodhimi" në fushën "Lloji i riprodhimit" në skedën "Shtesë", skeda "Specifikimet" bëhet e disponueshme për plotësim (Fig. 7).

Specifikimi përmban një listë të të gjitha materialeve, produkteve gjysëm të gatshme, përbërësve të nevojshëm për lëshimin e produktit, duke treguar sasinë e kërkuar për prodhim. Specifikimi mund të futet si për produktin përfundimtar ashtu edhe për produktin gjysëm të gatshëm.

Kur klikoni në butonin "Shto" në skedën "Specifikime", hapet një kartë për krijimin e një specifikimi të ri për produktet tona. Le ta plotësojmë, siç tregohet në figurë, në përputhje me të dhënat e shembullit tonë (Fig. 8).

Specifikimet mund të jenë tre tipe te ndryshme: "Mbledhje", "Plot", "Nyjë". Zgjedhja e një ose një varianti tjetër të specifikimit kryhet me butonin "Lloji i specifikimit". Dallimi qëndron në faktin se kur përdorni një BOM montimi, mund të ketë vetëm një produkt dalës, me një BOM të plotë - disa, një BOM me llojin "Assembly" nuk ka produkte dalëse.

Në fushën "Emri", shkruani emrin e punës të specifikimit.

Fusha "Nomenklatura" plotësohet duke përdorur butonin e përzgjedhjes nga drejtoria "Nomenklatura": kjo fushë tregon produktin dalës të marrë si rezultat i prodhimit duke përdorur këtë specifikim.

Fusha "Sasi" përcakton sasinë e prodhimit të produkteve të marra si rezultat i përdorimit të përbërësve fillestarë në një sasi të caktuar.

Fusha "Numri i operacionit" tregon rishpërndarjen pas së cilës do të marrim produktin e përfunduar (i fundit). Nëse numri nuk është i specifikuar, kjo do të thotë që lëshimi bëhet në momentin e ekzekutimit të prodhimit sipas specifikimit.

Fusha "Pika e rrugës" plotësohet nëse është e nevojshme të tregohet vendi i prodhimit të këtij produkti. Një pikë kalimi është një kombinim i një departamenti dhe një qendre pune ose grupi të zhvendosjes së qendrës së punës.

Skeda "Përbërësit fillestarë" të kartës së specifikimeve është e mbushur me të dhëna për materialet dhe produktet gjysëm të gatshme që janë të nevojshme për prodhimin e sasisë së produktit dalës që tregohet në fushën "Sasia" në kokën e specifikimit.

Specifikimi pasqyron vetëm standardet për konsumin e materialeve për prodhimin e produkteve përfundimtare, ndërsa procesi i prodhimit të përshkruara në hartat teknologjike të prodhimit. Për të vendosur një lidhje midis specifikimit dhe hartës teknologjike, plotësohet kolona “Nr. Operacioni” e seksionit tabelor “Përbërësit fillestarë” të kartës së specifikimeve. Ai tregon numrin e operacionit teknologjik, i cili kërkon një material të caktuar ose produkt gjysëm të gatshëm.

Në skedën "Advanced", fusha "Status" tregon statusin e miratimit të specifikimeve. Zgjidhni opsionin "Aprovuar" dhe vendosni datën e miratimit (Fig. 9).

Disa specifika të ndryshme mund të përdoren për të prodhuar të njëjtin artikull të aksioneve. Për të plotësuar automatikisht dokumentet, mund të zgjidhni një nga specifikimet si kryesore. Për ta bërë këtë, shtypni butonin "Set" - "Vendosni specifikimin kryesor për datën" (Fig. 10)

Në dritaren që hapet, duhet të specifikoni datën nga e cila specifikimi konsiderohet kryesor (Fig. 11).

Informacioni për specifikimet kryesore të nomenklaturës ruhet në regjistrin e informacionit "Specifikimet bazë të nomenklaturës" (Fig. 12).

Specifikimi i specifikimit kryesor është i nevojshëm për nënsistemin e planifikimit. Gjatë krijimit të dokumenteve kontabiliteti i prodhimit përdoruesi ka mundësinë të zgjedhë specifikimin e kërkuar nga një numër i atyre të propozuara për këtë pozicion nomenklature. Gjatë planifikimit, sistemi "sipas parazgjedhjes" përdor vetëm specifikimin, i cili përcaktohet si ai kryesor (Fig. 13).

Për të ruajtur të gjitha specifikimet e futura në bazën e informacionit, synohet libri i referencës "Specifikimet e Nomenklaturës" (Fig. 14).

Drejtoria përmban informacione jo vetëm për ato specifika që përcaktohen si kryesore për prodhimin e produkteve, por edhe specifikime me statuset "Përgatitur", "Shtyrë", "Dakorduar", "Anuluar" (Fig. 15).

Për prodhimin e një produkti, është e nevojshme të kryhen në mënyrë sekuenciale një sërë operacionesh teknologjike. Lista e të gjitha operacioneve teknologjike të përdorura në ndërmarrje ruhet në librin e referencës "Operacionet teknologjike" (Fig. 16, 17).

Për të shtuar një operacion të ri teknologjik, klikoni butonin "Shto". Do të hapet një kartë për krijimin e një operacioni të ri teknologjik. Fusha "Emri" është e mbushur me një emër arbitrar të operacionit. Për të punuar me nënsistemin e planifikimit të turneve, është e nevojshme të plotësoni fushën "Norma e kohës". Kjo fushë tregon sasinë e kohës (në sekonda) e nevojshme për të përfunduar këtë operacion teknologjik. Këto të dhëna do të futen automatikisht gjatë plotësimit të hartës teknologjike (Fig. 18).

Të gjitha fushat e formularit janë opsionale dhe janë vetëm për referencë.

Plotësimi i fushave "Artikulli kryesor i kostove të prodhimit", "Çmimi" është i nevojshëm për të llogaritur koston e planifikuar dhe pagat e punës.

Detajet "Valuta" dhe "Norma" përcaktojnë koston standarde të një njësie operimi gjatë llogaritjes së punës me copë.

Detajet "Artikulli kryesor i kostove të prodhimit", "Metoda e shpërndarjes së kostove të prodhimit", "Grupi i artikujve kryesorë", "Metoda e reflektimit të pagave në kontabilitet" përdoren si vlera të paracaktuara për vendosjen e analitikës. kostot e prodhimit lidhur me pagat e punës për operacionet teknologjike.

Për qëllime të planifikimit operacional të prodhimit, struktura e ndërmarrjes mund të përfaqësohet si një grup qendrash pune të organizatës. qendra e punësështë një vend specifik ku kryhet një operacion teknologjik. Mund të jetë një makinë, vend, punëtori specifike. Gjatë përpilimit të listës së qendrave të punës, ia vlen t'i kushtohet vëmendje faktit që vetëm një operacion prodhimi mund të kryhet në një interval kohor të njëjtë në një qendër pune.

Lista e të gjitha qendrave të punës të përdorura në ndërmarrje ruhet në drejtorinë "Qendrat e punës" (Fig. 19, 20).

Për çdo qendër pune, duhet të specifikoni emrin dhe departamentin në të cilin ndodhet kjo qendër pune (Fig. 21).

Në rast se i njëjti operacion prodhimi mund të kryhet duke përdorur pajisje të ndryshme, është e nevojshme të plotësoni librin e referencës "Grupet e shkëmbyeshmërisë së qendrës së punës" (Fig. 22).

Për të shtuar një element të ri, klikoni butonin "Shto". Emri i grupit të qendrave të punës shkruhet në formën e elementit të drejtorisë. Pjesa tabelare tregon qendrat e punës të përfshira në ky grup, dhe prioritetin e aplikimit të secilit prej tyre. Kur kryen një operacion planifikimi, programi do të analizojë të dhënat sipas prioriteteve të aplikacionit dhe do t'ia caktojë funksionimin qendrës së punës me prioritet më të lartë.

Në shembullin tonë, qendrat e punës së montimit të produktit të përfunduar janë të barabarta, kështu që vlera e përparësisë është e njëjtë (Fig. 23).

Operacionet në qendra të caktuara të punës caktohen vetëm për periudhën kohore kur qendrat e punës janë të lira. Për të vendosur orarin e qendrës së punës, përdorni librin e referencës "Orarat e punës" (Fig. 24).

Drejtoria përmban të gjitha oraret e punës të përdorura në ndërmarrje. Grafikët plotësohen në formën e një elementi referimi. Oraret ndryshojnë sipas llojeve: pesëditore, gjashtëditore, me turne (Fig. 25).

Kur futni një element të ri drejtorie, duhet të bëni cilësimet e kërkuara (të specifikoni numrin e orëve dhe ditëve të punës në javë) dhe më pas të plotësoni kalendarin.

Për të formuar një orar pune me turne, duhet të plotësoni librin e referencës "Shifts" (Fig. 26).

Drejtoria përmban një listë të të gjitha ndërrimeve të përdorura në ndërmarrje (Fig. 27).

Për planifikimin e ndërrimit, duhet të specifikoni emrin e ndërrimit dhe periudhën nga e cila përbëhet ndërrimi (një ndërrim mund të përbëhet nga një ose disa periudha). Në rast se koha e përfundimit tejkalon kohën e fillimit të periudhës, ndërrimi shtyhet për ditën tjetër (Fig. 28).

Pas plotësimit të këtij direktoriumi, ne vazhdojmë me plotësimin e kalendarit (kthehemi në drejtorinë “Work Schedules” - “Schedule Filling Assistant”) (Fig. 29).

Bazuar në të dhënat e futura, orari i punës do të plotësohet automatikisht. Nëse është e nevojshme, mund të korrigjohet me dorë (Fig. 30).

Për çdo qendër pune, është e nevojshme të përcaktohet orari i saj individual i punës. Në përputhje me këtë plan programi do të planifikojë punësimin e qendrës së punës. Orari i punës i qendrave të punës vendoset në drejtorinë me të njëjtin emër (Fig. 31).

Orari i punës për një qendër specifike pune fillon të funksionojë nga një datë specifike (Fig. 32).

Përveç kësaj, gjatë planifikimit operacional, programi mund të marrë automatikisht parasysh kohën e shpenzuar për transportin e produkteve midis qendrave të punës. Ky informacion mund të specifikohet në librin e referencës "Maskë e kohës së dorëzimit. vlerat e prodhimit” (Fig. 33).

Kolona "Burimi" tregon departamentin në të cilin është prodhuar produkti gjysëm i gatshëm ose është kryer një operacion tjetër. Në kolonën "Marrësi" plotësohet emri i departamentit ku planifikohet të zhvendoset ky produkt. "Numri i ditëve" dhe "Koha" përcaktojnë kohëzgjatjen e dërgesës nga një qendër pune në tjetrën (Fig. 34).

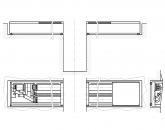

Përveç drejtorive "Operacionet teknologjike" dhe "Qendrat e punës" për planifikimin e prodhimit me ndërrime, është e nevojshme të plotësoni drejtorinë " Kartat teknologjike prodhimi” (Fig. 35).

Emri i hartës teknologjike plotësohet në kokën e elementit të formularit të referencës.

Divizioni i prodhimit, për të cilën tregohet harta teknologjike, zgjidhet nga përdoruesi nga drejtoria "Nënndarjet".

Në pjesën tabelare, në fushën “Nr.”, tregohet numri i operacionit individual brenda hartës teknologjike.

Rreshti "Qendra e punës (e përfunduar)" tregon qendrën e punës ose grupin e zëvendësueshmërisë së qendrave të punës, me përdorimin e të cilave planifikohet prodhimi i produkteve të gatshme.

Gjithashtu, në fushat përkatëse të pjesës tabelare tregohet operacioni teknologjik, koha e ekzekutimit të tij në sekonda, numri i operacioneve të kryera, fazat që mund të nisen pas ekzekutimit të këtij operacioni, mundësia e transferimit të këtij operacioni në një tjetër. turnet e punës.

Për çdo specifikim, mund të përdoren disa WPS të ndryshme. Për të kuptuar se cila nga hartat është kryesore dhe do të merret parasysh gjatë planifikimit, përdoret regjistri i informacionit “Hartat teknologjike të specifikimit të nomenklaturës” (Fig. 37).

Regjistri tregon periudhën kohore nga e cila hyn në fuqi një hartë teknologjike për një specifikim të caktuar të artikullit (Fig. 38).

Pas plotësimit të të gjithë librave të nevojshëm referencë, do të vazhdojmë me formimin e një plani turni.

Për këtë qëllim, dokumenti “Production Plan by Shifts” është menduar në softuerin “1C: Production Enterprise Management” (Fig. 39).

Formulari i dokumentit përbëhet nga disa skeda. Le të shqyrtojmë më në detaje.

“Prodhimi sipas planeve” - skeda plotësohet nëse si bazë për formimin e planit të ndërrimit merret një plan prodhimi i hartuar tashmë (Fig. 40).

"Prodhimi sipas porosive" - kjo skedë plotësohet nëse ka porosi të klientëve që nuk janë marrë parasysh gjatë formimit të planeve të mëparshme (planeve të prodhimit).

Pjesa tabelare mund të plotësohet si me dokumentet "Urdhri i blerësit" ashtu edhe me dokumentet "Urdhër prodhimi".

Në rastin tonë, ne zgjedhim dy porosi të klientëve. Më pas, plotësoni manualisht kolonat që tregojnë datën e lëshimit dhe datën e lëshimit të porosisë (dita e parë dhe e fundit e lëshimit) (Fig. 41).

Në kolonën "Opsioni i shpërndarjes", duhet të zgjidhni një nga opsionet e propozuara të planifikimit:

- "Vetëm në kohë" - programi do të shpërndajë detyrat e prodhimit në atë mënyrë që lëshimi i produkteve të gatshme të ndodhë deri në datën e specifikuar në kolonën "Data e lëshimit".

- "Sa më shpejt të jetë e mundur" - programi do të shpërndajë detyrat e prodhimit në mënyrë që ngarkesa maksimale të bjerë në fillim të periudhës (data e fillimit).

- "Në mënyrë të barabartë" - detyrat e prodhimit do të shpërndahen në mënyrë të barabartë gjatë periudhës së specifikuar.

Skedat "Planifikimi i detajuar", "Punësimi i qendrave të punës" dhe "Kërkesat e prodhimit" plotësohen automatikisht kur klikoni në butonin "Kryeni planifikim". Pas fillimit të kësaj procedure, programi fillon të analizojë përshtatshmërinë e burimeve të ndërmarrjes për të përmbushur planin. Nëse ka mungesë të një ose një burimi tjetër, programi i shfaq përdoruesit një mesazh në lidhje me pamundësinë për të planifikuar operacionet e specifikuara. Nëse ka burime të mjaftueshme, atëherë faqerojtësit do të plotësohen.

Të dhënat në skedën "Planifikimi i detajuar" do të plotësohen pasi të klikoni në butonin "Merr të dhëna". Programi përcakton skemën e shpërthimit të produktit, duke filluar nga produkti përfundimtar (Produkti A, Produkti B) me tipin riprodhues "Prodhimi", duke përfunduar me materialet me llojin e riprodhimit "Blerje" (Fig. 42).

Në skedën "Zënia e qendrave të punës", një krahasim automatik i qendrës së punës dhe operacionit të kryer në të në një moment të caktuar kohor kryhet me një saktësi deri në një sekondë (kolonat "Data e fillimit" dhe "Data e përfundimit" ). Planifikimi i kohës së fillimit të operacionit të ardhshëm kryhet duke marrë parasysh të dhënat e specifikuara në librin e referencës "Koha e dorëzimit pasuri materiale prodhimit". Tregohet edhe ndërrimi që kryen këtë operacion (në përputhje me të dhënat e orarit të punës me turne). Në kolonën "Produktet përfundimtare" plotësohet emri i artikullit të nomenklaturës për prodhimin e të cilit kryhet ky operacion (Fig. 43).

Në skedën "Nevojat e prodhimit" në kolonën "Sasia nga jashtë", programi tregon se sa lëndë të para duhet të furnizohen në qendrën e punës për të kryer një operacion të caktuar (analiza bazohet në të dhënat e specifikuara në "Shtesë" skeda). Në kolonën "Sasia brenda" tregon numrin e produkteve prodhim vetanak, e cila duhet të vendoset në qendrën e punës për të përfunduar planin (Fig. 44).

Në skedën "Shtesë", tregohet kufiri fillestar i riprogramimit - pika në kohë përpara së cilës programi nuk mund të rregullojë planet e prodhimit me ndërrime.

Momenti i përcaktimit të porosive - në këtë moment në kohë, programi përcakton disponueshmërinë e materialeve të nevojshme për zbatimin e planit të gjeneruar në magazinë e specifikuar në seksionin tabelor "Depot e disponueshme" (Fig. 45).

Pas plotësimit të dokumentit "Plani i prodhimit për ndërrime" duhet të kryhet. Ky dokument gjeneron disa forma të printuara (Fig. 46, 47):

Në bazë të dokumentit të postuar "Plani i prodhimit me ndërrime", është e mundur të plotësoni dokumentin "Detyra e prodhimit" (ndërfaqja "Menaxhimi i prodhimit" - "Planifikimi" - "Detyra e prodhimit").

Kreu i dokumentit tregon datën në të cilën janë krijuar detyrat, ndarjen dhe ndërrimin. Përmbajtja e seksionit tabelor ndryshon në varësi të llojit të detyrës:

- "Për lëshim" - detyra përmban vetëm informacione për produktin përfundimtar (çfarë dhe në çfarë sasie duhet të prodhohet);

- "Për ato. proces" - pasqyron informacionin më të plotë për produktet, qendrën e punës, funksionimin teknologjik.

Pas kontrollit të të dhënave, dokumenti duhet të kryhet.

Formulari i dokumentit "Detyra për prodhim". formë e shtypur, i cili specifikon një detyrë specifike për çdo qendër pune në një datë të caktuar (Fig. 49).

Kontrolli i planeve të prodhimit të gjeneruar mund të kryhet duke përdorur raportin "Detyra e ndërrimit ditore" (Fig. 50).

Për periudhën e zgjedhur kohore, shfaqen të gjitha operacionet e caktuara për një qendër specifike pune dhe tregohet pozicioni që duhet të lirohet si rezultat i operacioneve (Fig. 51).

Duke përdorur raportin e grafikut të përdorimit të qendrës së punës, mund të vizualizoni përdorimin e qendrës së punës në formën e një grafiku Gantt (Fig. 52).

Kështu, është e mundur të zbulohet se cila nga qendrat e punës është e ngarkuar në mënyrë të pabarabartë, për të nxjerrë në pah zonat e mbingarkesës ose kohën e papunë të qendrës së punës për të bërë rregullime të mëvonshme (Fig. 53).

Për të pasqyruar nevojat e prodhimit në materiale të caktuara ose produkte gjysëm të gatshme, synohet raporti "Plani i nevojave të prodhimit" (Fig. 54).

Në raport mund të shihni informacione për ato materiale dhe produkte gjysëm të gatshme që i duhen prodhimit për të siguruar funksionim të pandërprerë për një periudhë të caktuar (Fig. 55).

Planifikimi është një nga proceset më të rëndësishme për organizimin e menaxhimit të ndërmarrjes. Kjo ju lejon të ndërtoni dhe zbatoni plane afatgjata dhe afatshkurtra, sipas të cilave vlerësohet efektiviteti i të gjithë ndërmarrjes në tërësi.

Një nënsistem i veçantë për automatizimin e proceseve të planifikimit të prodhimit është ndarë në softuerin 1C: Manufacturing Enterprise Management. Do ta njohim më në detaje.

Sipas kohës dhe shkallës së detajeve të planeve, planifikimi mund të klasifikohet në afatgjatë, aktual dhe operacional. Në shembullin tonë, ne do të analizojmë më në detaje mekanizmin planifikimi i turneve, i cili i referohet planifikimit operacional të prodhimit, dhe është më i detajuari nga të gjitha llojet e planifikimit të zbatuar në softuerin "Production Enterprise Management".

Organizata Domovoy është e angazhuar në prodhimin e produkteve A dhe produkteve B. Në janar 2013, Blerësi 1 mori një porosi për prodhimin e Produkteve A në shumën prej 1 copë. dhe një porosi nga Blerësi 2 për prodhimin e Produktit B në vlerën 1 copë. Prodhimi i produkteve A dhe produkteve B kryhet sipas specifikimeve të mëposhtme (Tabela 1):

Kështu, përbërja e produkteve A dhe produkteve B përfshin materialet dhe produktet gjysëm të gatshme të mëposhtme:

Harta teknologjike për prodhimin e produkteve të gatshme është si më poshtë:

Bazuar në porositë e klientëve, është e nevojshme të planifikohet prodhimi në atë mënyrë që të prodhohen produktet e porositura nga klienti sa më shpejt të jetë e mundur.

Ne do të pasqyrojmë informacionin rreth porosive të klientëve në bazën e të dhënave tona të informacionit.

Le të shkojmë te ndërfaqja "Menaxhimi i Shitjeve":

Në artikullin e menusë "Orders", zgjidhni ditarin e dokumentit "Urdhri i blerësit" që na nevojitet:

Dokumenti plotësohet manualisht nga përdoruesi.

Fushat e mëposhtme duhet të plotësohen në kokën e dokumentit:

- "Data" - data e marrjes së porosisë nga blerësi.

- "Organizata" - emri i organizatës sonë (mund të plotësohet automatikisht me cilësimet e duhura të përdoruesit).

- "Kundërpalët" - plotësimi i kësaj fushe bëhet duke zgjedhur nga drejtoria "Kundërpalët" (shënoni individin ose organizatën që ka bërë porosinë përkatëse).

- “Kontrata” – plotësimi bëhet duke përzgjedhur nga lista e kontratave; e lidhur me kunderpalen e percaktuar me tipin "Me bleresin".

- Në fushën "Transport" tregohet data e dëshiruar e dërgesës së mallit të porositur nga blerësi.

Në pjesën tabelare të dokumentit, plotësoni skedën "Mallrat" me artikujt e aksioneve të porositura nga një palë e caktuar, duke treguar sasinë në kolonat përkatëse:

Në mënyrë që programi të jetë në gjendje të kryejë planifikimin e prodhimit me turne, është e nevojshme të bëni disa cilësime në bazën tonë të informacionit. Për ta bërë këtë, shkoni te ndërfaqja e menaxherit të llogarisë:

Në artikullin e menysë "Cilësimet e kontabilitetit" - "Cilësimet e cilësimeve të kontabilitetit" në skedën "Planifikimi", duhet të vendosni elementet "Frekuenca e disponueshmërisë së burimeve kryesore të ndërmarrjes". Përdoret për të vlerësuar fizibilitetin e planeve dhe përcakton periudhën për përcaktimin e disponueshmërisë së burimeve kryesore të ndërmarrjes:

Në rastin tonë, ne do të zgjedhim vlerën "Muaji". Është gjithashtu e nevojshme të vendosni një flamur në fushën "Kryerja e planifikimit të prodhimit me turne".

Për lehtësinë e punës së mëvonshme, duke klikuar butonin "Ndrysho ndërfaqen", do të shkojmë në ndërfaqen "Planifikimi":

Pas vendosjes së parametrave të kontabilitetit, ne vazhdojmë të futim të dhëna për produktet e prodhuara.

Në bazën tonë të informacionit, është e nevojshme të futni të dhëna për produktet që prodhon organizata. Për ta bërë këtë, shkoni te drejtoria "Nomenklatura":

Menyja: Drejtoritë - Nomenklatura

Kur zgjidhni opsionin "Prodhimi" në fushën "Lloji i riprodhimit" në skedën "Shtesë", skeda "Specifikimet" bëhet e disponueshme për plotësim:

Specifikimi përmban një listë të të gjitha materialeve, produkteve gjysëm të gatshme, përbërësve të nevojshëm për lëshimin e produktit, duke treguar sasinë e kërkuar për prodhim. Specifikimi mund të futet si për produktin përfundimtar ashtu edhe për produktin gjysëm të gatshëm.

Kur klikoni në butonin "Shto" në skedën "Specifikime", hapet një kartë për krijimin e një specifikimi të ri për produktet tona. Le ta plotësojmë, siç tregohet në figurë, në përputhje me të dhënat e shembullit tonë:

Specifikimet mund të jenë të tre llojeve të ndryshme: "Assembly", "Full", "Knot". Zgjedhja e një ose një varianti tjetër të specifikimit kryhet me butonin "Lloji i specifikimit". Dallimi qëndron në faktin se kur përdorni një BOM montimi, mund të ketë vetëm një produkt dalës, me një BOM të plotë - disa, një BOM me llojin "Assembly" nuk ka produkte dalëse.

- Në fushën "Emri", shkruani emrin e punës të specifikimit.

- Fusha "Nomenklatura" plotësohet duke përdorur butonin e përzgjedhjes nga drejtoria "Nomenklatura": kjo fushë tregon produktin dalës të marrë si rezultat i prodhimit duke përdorur këtë specifikim.

- Fusha "Sasi" përcakton sasinë e prodhimit të produkteve të marra si rezultat i përdorimit të përbërësve fillestarë në një sasi të caktuar.

- Fusha "Numri i operacionit" tregon rishpërndarjen pas së cilës do të marrim produktin e përfunduar (i fundit). Nëse numri nuk është i specifikuar, kjo do të thotë që lëshimi bëhet në momentin e ekzekutimit të prodhimit sipas specifikimit.

- Fusha "Pika e rrugës" plotësohet nëse është e nevojshme të tregohet vendi i prodhimit të këtij produkti. Një pikë kalimi është një kombinim i një departamenti dhe një qendre pune ose grupi të zhvendosjes së qendrës së punës.

- Skeda "Përbërësit fillestarë" të kartës së specifikimeve është e mbushur me të dhëna për materialet dhe produktet gjysëm të gatshme që janë të nevojshme për prodhimin e sasisë së produktit dalës që tregohet në fushën "Sasia" në kokën e specifikimit.

Specifikimi pasqyron vetëm standardet për konsumin e materialeve për prodhimin e produkteve përfundimtare, ndërsa vetë procesi i prodhimit përshkruhet në grafikët e rrjedhës së prodhimit. Për të vendosur një lidhje midis specifikimit dhe hartës teknologjike, plotësohet kolona “Nr. Operacioni” e seksionit tabelor “Përbërësit fillestarë” të kartës së specifikimeve. Ai tregon numrin e operacionit teknologjik, i cili kërkon një material të caktuar ose produkt gjysëm të gatshëm.

Në skedën "Advanced", fusha "Status" tregon statusin e miratimit të specifikimeve. Zgjidhni opsionin "Aprovuar" dhe vendosni datën e miratimit:

Disa specifika të ndryshme mund të përdoren për të prodhuar të njëjtin artikull të aksioneve. Për të plotësuar automatikisht dokumentet, mund të zgjidhni një nga specifikimet si kryesore. Për ta bërë këtë, klikoni butonin "Set" - "Vendosni specifikimin kryesor për datën":

Në dritaren që hapet, duhet të specifikoni datën nga e cila specifikimi konsiderohet kryesori:

Informacioni në lidhje me specifikimet kryesore të nomenklaturës ruhet në regjistrin e informacionit "Specifikimet bazë të nomenklaturës":

Specifikimi i specifikimit kryesor është i nevojshëm për nënsistemin e planifikimit. Gjatë gjenerimit të dokumenteve të kontabilitetit të prodhimit, përdoruesi ka mundësinë të zgjedhë specifikimin e kërkuar nga një numër i atyre të propozuara për këtë artikull të nomenklaturës. Gjatë planifikimit, sistemi "si parazgjedhje" përdor vetëm specifikimin, i cili përcaktohet si ai kryesor:

Për të ruajtur të gjitha specifikimet e futura në bazën e informacionit, libri i referencës "Specifikimet e Nomenklaturës" synohet:

Drejtoria përmban informacion jo vetëm për ato specifika që përcaktohen si ato kryesore për prodhimin e produkteve, por edhe specifikime me statuset "Përgatitur", "Shtyrë", "Dakorduar", "Anuluar":

Për prodhimin e një produkti, është e nevojshme të kryhen në mënyrë sekuenciale një sërë operacionesh teknologjike. Lista e të gjitha operacioneve teknologjike të përdorura në ndërmarrje ruhet në librin e referencës "Operacionet teknologjike":

Për të shtuar një operacion të ri teknologjik, klikoni butonin "Shto". Do të hapet një kartë për krijimin e një operacioni të ri teknologjik. Fusha "Emri" është e mbushur me një emër arbitrar të operacionit. Për të punuar me nënsistemin e planifikimit të turneve, është e nevojshme të plotësoni fushën "Norma e kohës". Kjo fushë tregon sasinë e kohës (në sekonda) e nevojshme për të përfunduar këtë operacion teknologjik. Këto të dhëna do të futen automatikisht gjatë plotësimit të kartës teknologjike:

Të gjitha fushat e formularit janë opsionale dhe janë vetëm për referencë.

- Plotësimi i fushave "Artikulli kryesor i kostove të prodhimit", "Çmimi" është i nevojshëm për të llogaritur koston e planifikuar dhe pagat e punës.

- Detajet "Valuta" dhe "Norma" përcaktojnë koston standarde të një njësie operimi gjatë llogaritjes së punës me copë.

- Detajet "Artikulli kryesor i kostove të prodhimit", "Metoda e shpërndarjes së kostove të prodhimit", "Grupi i artikujve kryesorë", "Metoda e pasqyrimit të pagave në kontabilitet" përdoren si vlera të paracaktuara për përcaktimin e analitikës së kostove të prodhimit të lidhura me punën me copë. pagat për operacionet teknologjike.

Për qëllime të planifikimit operacional të prodhimit, struktura e ndërmarrjes mund të përfaqësohet si një grup qendrash pune të organizatës. qendra e punësështë një vend specifik ku kryhet një operacion teknologjik. Mund të jetë një makinë, vend, punëtori specifike. Gjatë përpilimit të listës së qendrave të punës, ia vlen t'i kushtohet vëmendje faktit që vetëm një operacion prodhimi mund të kryhet në një interval kohor të njëjtë në një qendër pune.

Lista e të gjitha qendrave të punës të përdorura në ndërmarrje ruhet në drejtorinë e qendrave të punës:

Për çdo qendër pune, duhet të specifikoni emrin dhe departamentin në të cilin ndodhet kjo qendër pune:

Në rast se i njëjti operacion prodhimi mund të kryhet duke përdorur pajisje të ndryshme, është e nevojshme të plotësoni librin e referencës "Grupet e zëvendësimit të qendrave të punës":

Për të shtuar një element të ri, klikoni butonin "Shto". Emri i grupit të qendrave të punës shkruhet në formën e elementit të drejtorisë. Seksioni në tabelë tregon qendrat e punës të përfshira në këtë grup dhe përparësinë e secilës prej tyre. Kur kryen një operacion planifikimi, programi do të analizojë të dhënat sipas prioriteteve të aplikacionit dhe do t'ia caktojë funksionimin qendrës së punës me prioritet më të lartë.

Në shembullin tonë, qendrat e punës së montimit të produktit të përfunduar janë të barabarta, kështu që vlera e përparësisë është e njëjtë:

Operacionet në qendra të caktuara të punës caktohen vetëm për periudhën kohore kur qendrat e punës janë të lira. Për të vendosur orarin e punës së qendrës së punës, përdorni drejtorinë e orareve të punës:

Drejtoria përmban të gjitha oraret e punës të përdorura në ndërmarrje. Grafikët plotësohen në formën e një elementi referimi. Oraret ndryshojnë sipas llojit: pesë-ditore, gjashtë-ditore, të këmbyeshme:

Kur futni një element të ri drejtorie, duhet të bëni cilësimet e kërkuara (të specifikoni numrin e orëve dhe ditëve të punës në javë) dhe më pas të plotësoni kalendarin.

Për të formuar një orar të punës me turne, duhet të plotësoni drejtorinë "Shifts":

Drejtoria përmban një listë të të gjitha ndërrimeve të përdorura në ndërmarrje:

Për planifikimin e ndërrimit, duhet të specifikoni emrin e ndërrimit dhe periudhën nga e cila përbëhet ndërrimi (një ndërrim mund të përbëhet nga një ose disa periudha). Në rast se koha e përfundimit tejkalon kohën e fillimit të periudhës, ndërrimi shtyhet për ditën tjetër:

Pas plotësimit të kësaj drejtorie, ne vazhdojmë me plotësimin e kalendarit (ne kthehemi në drejtorinë "Oraret e punës" - "Asistenti i plotësimit të orarit"):

Bazuar në të dhënat e futura, orari i punës do të plotësohet automatikisht. Nëse është e nevojshme, mund të korrigjohet me dorë:

Për çdo qendër pune, është e nevojshme të përcaktohet orari i saj individual i punës. Në përputhje me këtë plan programi do të planifikojë punësimin e qendrës së punës. Orari i punës i qendrave të punës përcaktohet në librin e referencës me të njëjtin emër:

Orari i punës për një qendër specifike pune fillon nga një datë specifike:

Përveç kësaj, gjatë planifikimit operacional, programi mund të marrë automatikisht parasysh kohën e shpenzuar për transportin e produkteve midis qendrave të punës. Ky informacion mund të specifikohet në librin e referencës "Maskë e kohës së dorëzimit. vlerat e prodhimit":

Kolona "Burimi" tregon departamentin në të cilin është prodhuar produkti gjysëm i gatshëm ose është kryer një operacion tjetër. Në kolonën "Marrësi" plotësohet emri i departamentit ku planifikohet të zhvendoset ky produkt. "Numri i ditëve" dhe "Koha" përcaktojnë kohëzgjatjen e dërgesës nga një qendër pune në tjetrën:

Përveç drejtorive "Operacionet teknologjike" dhe "Qendrat e punës" për planifikimin e prodhimit me turne, është e nevojshme të plotësoni drejtorinë "Hartat teknologjike të prodhimit":

- Emri i hartës teknologjike plotësohet në kokën e elementit të formularit të referencës.

- Njësia e prodhimit për të cilën është specifikuar harta teknologjike zgjidhet nga përdoruesi nga drejtoria "Nënndarjet".

- Më pas, për hartën teknologjike, statusi i saj përcaktohet në ky moment koha dhe data e miratimit të kartës.

- Në pjesën tabelare, në fushën “Nr.”, tregohet numri i operacionit individual brenda hartës teknologjike.

- Rreshti "Qendra e punës (e përfunduar)" tregon qendrën e punës ose grupin e zëvendësueshmërisë së qendrave të punës, me përdorimin e të cilave planifikohet prodhimi i produkteve të gatshme.

- Gjithashtu, në fushat përkatëse të pjesës tabelare tregohet operacioni teknologjik, koha e ekzekutimit të tij në sekonda, numri i operacioneve të kryera, fazat që mund të nisen pas ekzekutimit të këtij operacioni, mundësia e transferimit të këtij operacioni në një tjetër. turnet e punës.

Për çdo specifikim, mund të përdoren disa WPS të ndryshme. Për të zbuluar se cila nga hartat është kryesore dhe do të merret parasysh gjatë planifikimit, përdoret regjistri i informacionit "Hartat teknologjike të specifikimit të artikullit":

Regjistri tregon periudhën kohore nga e cila hyn në fuqi një ose një tjetër hartë teknologjike për një specifikim të caktuar të artikullit:

Pas plotësimit të të gjithë librave të nevojshëm referencë, do të vazhdojmë me formimin e një plani turni.

Për këtë qëllim, dokumenti "Plani i prodhimit për ndërrime" është menduar në softuerin "1C: Menaxhimi i Ndërmarrjeve të Prodhimit":

Formulari i dokumentit përbëhet nga disa skeda. Le të shqyrtojmë më në detaje.

"Prodhimi sipas planeve" - skeda plotësohet nëse një plan prodhimi i hartuar tashmë merret si bazë për formimin e një plani ndërrimi:

"Prodhimi sipas porosive" - kjo skedë plotësohet nëse ka porosi të klientëve që nuk janë marrë parasysh gjatë formimit të planeve të mëparshme (planeve të prodhimit).

Pjesa tabelare mund të plotësohet si me dokumentet "Urdhri i blerësit" ashtu edhe me dokumentet "Urdhër prodhimi".

Në rastin tonë, ne zgjedhim dy porosi të klientëve. Më pas, plotësoni manualisht kolonat që tregojnë datën e nisjes dhe datën e lëshimit të porosisë (ditën e parë dhe të fundit të lëshimit):

Në kolonën "Opsioni i shpërndarjes", duhet të zgjidhni një nga opsionet e propozuara të planifikimit:

- "Vetëm në kohë" - programi do të shpërndajë detyrat e prodhimit në atë mënyrë që lëshimi i produkteve të gatshme të ndodhë deri në datën e specifikuar në kolonën "Data e lëshimit".