Tečaj predavanj iz discipline »Procesi in aparati za proizvodnjo hrane. Oprema za javna gostinska podjetja - predmet predavanj Tehnološka oprema za proizvodnjo hrane predavanja za magisterije

Pošljite svoje dobro delo v bazo znanja je preprosto. Uporabite spodnji obrazec

Študentje, podiplomski študenti, mladi znanstveniki, ki uporabljajo bazo znanja pri študiju in delu, vam bodo zelo hvaležni.

Gostuje na http://www.allbest.ru/

1. Razvrstitev opreme za proizvodnjo hrane in zahteve zanjo

Vse tehnološke stroje in naprave lahko razvrstimo glede na vrsto procesov, ki se pojavljajo v surovinah, polizdelkih in končnih izdelkov med tehnološko obdelavo. V tem primeru je mogoče tehnološke stroje in naprave združiti v naslednje skupine:

tehnološki stroji in aparati za izvajanje hidromehanskih procesov (oprema za sedimentacijo, filtracijo, fluidizacijo, mešanje, pranje, čiščenje, rezanje, drgnjenje);

tehnološki stroji in aparati za izvajanje procesov toplotne izmenjave in prenosa mase (oprema za toplotno obdelavo, ekstrakcijo, sušenje in pečenje);

tehnološki stroji in aparati za izvajanje mehanskih procesov (oprema za mletje, tehtanje, doziranje, stiskanje, presejanje, dimenzioniranje, oblikovanje, pakiranje).

Zahteve za naprave

Ustrezno izdelani aparati morajo izpolnjevati operativne, strukturne, estetske, ekonomske in varnostne zahteve.

Operativne zahteve

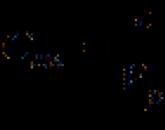

Skladnost naprave z predvidenim namenom. Namen naprave je ustvariti optimalne pogoje za proces. Ti pogoji so določeni z vrsto procesa, stanjem agregacije obdelanih mas, njihovim kemična sestava in fizične lastnosti(viskoznost, elastičnost, plastičnost itd.). Aparat mora dobiti obliko, ki bo zagotavljala potrebne tehnološke pogoje za proces (tlak, pri katerem poteka proces; hitrost gibanja in stopnjo turbulence toka obdelanih mas; ustvarjanje potrebnega faznega stika). mehanski, toplotni, električni in magnetni učinki). Razmislimo o osnovnem primeru. Potrebno je segrevati in mešati viskozno raztopino, ki vsebuje suspendirane delce toplotno nestabilne snovi (na primer raztopina sladkorja, ki vsebuje sladkorne kristale). V ta namen lahko uporabite dve napravi. V aparatu, prikazanem na sl. 1, je usedanje trdnih delcev na dnu in vogalih neizogibno. Na teh mestih bo prišlo do gorenja in uničenja izdelka. Posledično oblika te naprave ne ustvarja pogojev, potrebnih za nadaljevanje postopka. V večji meri izpolnjuje predvideni namen aparata, prikazanega na sl. 2. Aparat ima sferično dno, skupaj z valjastim ohišjem, in sidrno mešalo. Ves ego preprečuje nastanek usedline in njeno gorenje na stenah dna. Iz zgornjega primera je razvidno, da je za načrtovanje aparata potrebno poznati in upoštevati lastnosti sistema, ki se obdeluje. Zanemarjanje tehnoloških zahtev vodi do kvarjenja izdelka.

Visoka intenzivnost naprave. Ena od glavnih značilnosti aparata je njegova produktivnost - količina surovin, obdelanih v aparatu na enoto časa, ali količina končnega izdelka, ki ga naprava izda na enoto časa. Pri proizvodnji kosovnih izdelkov je produktivnost izražena s številom kosov izdelka na enoto časa. Pri razvoju množične proizvodnje je produktivnost izražena v masnih ali prostorninskih enotah na enoto časa. Intenzivnost aparata je njegova zmogljivost, povezana s katero koli osnovno enoto, ki je značilna za to napravo. Torej, intenzivnost sušilnika je izražena s količino vode, odstranjene iz materiala na 1 uro, glede na 1 m 3 prostornine sušilnika; intenzivnost delovanja uparjalnikov - količina izhlapene vode na 1 uro, ki se nanaša na 1 m 2 ogrevalne površine.

Očitno je, da bi dosegli visoko produktivnost z majhnimi skupnimi dimenzijami aparata, je glavna naloga proizvodnje intenziviranje procesa. Načini, na katere se to doseže, so različni za različne vrste naprav. Je pa mogoče vzpostaviti nekaj splošnih metod za povečanje intenzivnosti delovanja naprav, ki niso odvisne od njihove naprave.

Intenziviranje je mogoče doseči na primer z zamenjavo periodičnih procesov z neprekinjenimi: v tem primeru se izloči čas, porabljen za pomožne operacije, in postane možna avtomatizacija nadzora. V nekaterih primerih se lahko intenzivnost dela naprave poveča s povečanjem hitrosti gibanja njenih delovnih elementov.

Korozijska odpornost materiala aparata. Material, iz katerega je izdelana naprava, mora biti stabilen, ko je izpostavljen mediju, ki se obdeluje, produkti interakcije med medijem in materialom pa ne smejo imeti škodljivih lastnosti, če se izdelek uporablja za hrano.

Nizka poraba energije. Energetska intenzivnost aparata je značilna poraba energije na enoto predelanih surovin ali proizvedenih izdelkov. Pri drugih enakih pogojih se naprava šteje za bolj popolno, manj energije se porabi na enoto surovin ali izdelkov.

Dostopnost za pregled, čiščenje in popravilo. Za pravilno delovanje naprave je podvržena sistematičnim pregledom, čiščenju in tekočim popravilom. Zasnova aparata mora zagotavljati možnost izvajanja teh operacij brez dolgih postankov.

Zanesljivost. Zanesljivost aparata in stroja je zmožnost opravljanja določenih funkcij, vzdrževanja delovanja v določenih mejah v zahtevanem časovnem obdobju.

Zanesljivost naprave določajo njena zanesljivost, vzdržljivost, vzdržljivost. Zanesljivost in vzdržljivost sta indikatorja velikega pomena in določata smotrnost naprave.

Varnostne zahteve. Ergonomija

V socialističnih podjetjih so za aparate naložene varnostne zahteve in enostavnost vzdrževanja. Naprava mora biti načrtovana in izdelana z ustrezno mejo varnosti, opremljena z zaščitnimi napravami za gibljive dele, varnostnimi ventili, avtomatskimi stikali in drugimi napravami za preprečevanje eksplozij in nesreč. Nakladalne in razkladalne operacije končni izdelki mora biti udoben in varen za obratovalno osebje. To je zagotovljeno z ustrezno zasnovo loput in ventilov. Najbolj varni so hermetično zaprti kontinuirni stroji z neprekinjenim pretokom materialov.

Zaradi lažjega vzdrževanja je treba napravo nadzorovati z ene točke, kjer je nameščena nadzorna plošča. To je še posebej enostavno izvedljivo, če sta organizirana daljinsko upravljanje in daljinsko upravljanje aparata. Najvišja oblika je popolna avtomatizacija nadzora in upravljanja. Nadzor naprave ne bi smel zahtevati znatnih stroškov fizičnega dela.

Velika nevšečnost pri vzdrževanju in nevarnost za delavce povzroča uporaba jermenskega pogona za pogonsko napravo. S tega vidika je treba dati prednost individualnemu električnemu pogonu.

V pogojih tehnološke revolucije je ergonomija, znanost o prilagajanju delovnih pogojev človeku, pridobila velik pomen. Ergonomija obravnava praktična vprašanja, ki se pojavljajo pri organizaciji človekovega dela na eni strani ter mehanizma in elementov materialnega okolja na drugi strani.

V sodobnih razmerah Ko se oseba, ki vodi proces, ukvarja s hitro tekočimi intenzivnimi procesi, jih je nujno treba prilagoditi fiziološkim in psihološkim zmožnostim človeka, da se zagotovijo pogoji za čim bolj učinkovito delo, ki ne ogroža zdravja ljudi. in ga izvaja z manj truda. Pri izdelavi naprav so zahteve ergonomije, da mora biti delovni proces aparata prilagojen njegovim telesnim in duševnim zmožnostim. To naj bi zagotovilo maksimalno delovno učinkovitost in odpravilo morebitna tveganja za zdravje.

Druga pomembna zahteva, značilna za aparate za proizvodnjo hrane, izhaja iz namena izdelkov živilskih podjetij. Pri pridelavi hrane je treba zagotoviti visoke sanitarno-higienske pogoje, da se prepreči možnost okužbe izdelkov ali kontaminacije s produkti vpliva okolja in materiala, iz katerega je aparat izdelan. To zagotavljajo tesnost naprav, konstruktivne oblike, ki omogočajo temeljito čiščenje, avtomatizacija, ki omogoča izvedbo postopka brez dotika človeških rok, ter izbor ustreznega materiala za izdelavo naprave.

Strukturne in estetske zahteve

Ti in skupina vključujejo zahteve v zvezi z zasnovo, transportom in montažo aparata. Glavne so naslednje: standardizacija in zamenljivost delov naprave; najmanj truda med montažo; enostavnost transporta, razstavljanja in popravila; najmanjša teža celotnega aparata in njegovih posameznih delov.

Upoštevajte zahteve glede mase naprave. Zmanjšanje teže naprave zmanjša njene stroške. To je mogoče doseči z odpravo prevelikih varnostnih meja, pa tudi s spremembo oblike aparata. Tako je treba pri načrtovanju cilindričnih naprav, če je mogoče, izbrati takšno razmerje med višino in premerom, pri katerem bo razmerje med površino in prostornino minimalno. Znano je, da je površina cilindričnih posod z ravnimi pokrovi minimalna pri N/A = 2. S tem razmerjem je tudi masa kovine, porabljena za konstrukcijo valjaste naprave, minimalna. Porabo kovin je mogoče zmanjšati tudi z zamenjavo ravnih pokrovov s konveksnimi. V mnogih primerih prehod s kovičenih na varjene konstrukcije, racionalizacija naprave posameznih enot, uporaba visoko trdnih kovin in plastičnih materialov (tekstolit, vinilna plastika itd.) vodijo do znatnega zmanjšanja mase materiala. aparat.

Pri načrtovanju naprav je treba paziti tudi na proizvodnost opreme. Tehnološki (z vidika strojništva) je tak dizajn, ki ga je mogoče izdelati z najmanj časa in dela.

Aparat mora imeti obliko in barvo, ki je čim bolj prijetna za oko.

Ekonomske zahteve

Koncept optimizacije pri oblikovanju. Ekonomske zahteve za aparate lahko razdelimo v dve kategoriji: zahteve za načrtovanje in konstrukcijo aparatov ter zahteve za vgrajen stroj v obratovanju.

Z vidika teh zahtev bi morali biti stroški projektiranja, izdelave in delovanja stroja čim nižji.

Aparati, ki ustrezajo operativnim in konstrukcijskim zahtevam, neizogibno izpolnjujejo tudi ekonomske zahteve. Pri izvajanju nova tehnologija in modernejših naprav se lahko zgodi, da se izkaže, da je sodobnejša naprava dražja. Vendar pa se v tem primeru praviloma znižajo stroški delovanja aparata, izboljša se kakovost izdelka, zato postane uvedba nove naprave ustrezna. Ekonomske zahteve so podrobneje obravnavane v predmetih Organizacija proizvodnje in ekonomika industrije.

Pri načrtovanju aparata je treba stremeti k temu, da se proces, ki se v njem dogaja, poteka v optimalni varianti. Problem optimizacije je izbrati takšno možnost, pri kateri je imela vrednost, ki označuje delovanje aparata (merilo optimalnosti), optimalno vrednost. Za merilo optimalnosti se najpogosteje izberejo stroški proizvodnje. V tem primeru se oblikovalec sooči z nalogo načrtovanja aparata s takšnimi podatki, ki bodo zagotovili minimalne stroške proizvodnje.

Glavna faza optimizacije je izbira optimizacijskega kriterija in sestava matematičnega modela aparata. S pomočjo tega modela s pomočjo elektronskih računalnikov najdejo najboljša možnost rešitve .

poliranje mletje hrane

2 . jazhanični procesi

mletje

Mletje in poliranje se uporablja pri predelavi prosa, ovsa in koruze (mletje), riža, graha, ječmena in pšenice (mletje in poliranje).

Pri mletju se s površine oluščenega zrna odstranijo ovoji plodov in semen, delno alevronska plast in kalčki.

Mletje izboljša videz, ohrani kakovost in kulinarične lastnosti krep. Vendar pa mletje zmanjša biološko vrednost žit, saj se z vlakninami in pentozani odstrani pomemben del vitaminov, popolnih beljakovin in mineralov, ki jih najdemo v kalčkih, alevronski plasti in zunanjih delih mokastega jedra.

Oprema za mletje žita in žit

SVU stroj za valjanje- 2 (sl.) je namenjen za luščenje ajde in prosa. Ima en krov. Zrno se lupi med abrazivnim bobnom in stacionarnim abrazivnim ali gumijastim krovom.

Stroj za valjanje SVU-2

Iz sprejemnega lijaka 7 s pomočjo podajalnega valja 2 in zgibne lopute 3 zrno, ki se razporedi po dolžini vrtljivega bobna 4 in krova 5, vstopi v delovno območje 6. Osnova bobna je cilinder iz jeklene pločevine s kvadrati 7, ki se nahajajo vzdolž generatorjev. Za regulacijo velikosti in oblike delovnega območja se uporablja mehanizem, ki ga sestavljata deko držalo 8 in premični del 9 čeljusti, ki se lahko premika vzdolž čeljusti 12 s pomočjo matice 10 in vijaka 77. Z vrtenjem vijaka z volanom 14 lahko spremenite velikost in obliko delovnega območja stroja. To je potrebno na primer za luščenje ajde, ko je treba delovnemu območju dati obliko polmeseca.

V spodnjem delu držala krova so na obeh straneh nameščeni zatiči 18, povezani z vijačno palico 19. Z obračanjem vztrajnika 20 lahko spremenite položaj krova in daste delovnemu območju klinasto obliko - optimalno za luščenje proso. Izdelki za luščenje se odstranijo iz stroja skozi cev 17. Stroj poganja elektromotor 15 preko klinastega prenosnika 16. Za odstranitev krova se čeljust 12 skupaj s krovom zavrti pod ustreznim kotom okoli osi. 13. Dovolj visoke tehnološke zmogljivosti dosežemo z uporabo ajde za luščenje bobna in plošče peščenjaka, za luščenje prosa pa - abrazivnega bobna in elastične plošče iz posebnih gumijasto-tkaninskih plošč znamke RTD.

Za luščenje ajde je treba po 24…36 urah zarezati boben in ploščo peščenjaka z utori globine 1,0…1,2 mm z naklonom 4…5 ° do tvornice. Število žlebov je 4…6 na 1 cm oboda bobna, odvisno od velikosti predelanih zrn. Pri luščenju prosa je treba vsake 3-4 dni obnoviti hrapavo površino abrazivnega bobna in zmleti gumirano ploščo na zvitek.

Delovna površina bobna med obdelavo: ajda - peščenjak, proso - abraziv. Delovna površina krova med obdelavo: ajda - peščenjak, proso - guma. Oblika delovnega območja stroja med luščenjem: ajda - srpasta, proso - klinasta.

Luščilnik in mlinček A1- WSHN- W(Sl. 4) je namenjen za luščenje rži in pšenice pri mletju polnozrnatega in sortnega mletja rži v mlinih za moko, mletju in poliranju ječmena pri pridelavi bisernega ječmena, luščenega ječmena v krmnih obratih. Sitni valj 4 stroja je nameščen v ohišju 5 delovne komore, gred 3 z abrazivnimi kolesi 6 se vrti v dveh nosilnih nosilcih 8 in 12. V zgornjem delu je votla in ima šest vrst lukenj, osem lukenj. v vsaki vrstici.

Stroj za luščenje in brušenje Al-ZSHN-Z

Stroj ima dovodno 7 in izhodno 1 razcepno cev. Slednji je opremljen z napravo za uravnavanje trajanja obdelave izdelka. Izpustni cevovod je pritrjen na prirobnico razcepne cevi, nameščene v območju obročastega kanala (za odstranjevanje moke) telesa 2. Stroj se poganja od elektromotorja 9 preko klinastega prenosa 11. Telo 5 delovne komore je pritrjen na telo 2, ki je nameščeno na okvirju 10.

Zrno za obdelavo skozi sesalno cev vstopi v prostor med vrtljivimi abrazivnimi kolesi in mirujočim perforiranim cilindrom. Tu se zaradi intenzivnega trenja, ko se zrno premakne na izstopno cev, ločijo lupine, katerih glavnina se odstrani iz stroja skozi luknje perforiranega cilindra in naprej skozi obročasto komoro.

S pomočjo ventilske naprave, ki se nahaja v izstopni cevi, se regulira ne le količina izdelka, ki se izpusti iz stroja, temveč tudi čas njegove obdelave, produktivnost stroja in tehnološka učinkovitost procesa luščenja, mletja. in poliranje. Zrak se vsesa skozi votlo gred in luknje v njej, prehaja skozi plast predelanega izdelka. Skupaj z lupinami in lahkimi nečistočami vstopi skozi sito v obročasto komoro in naprej v aspiracijski sistem.

Ena najpogostejših napak je povečana vibracija stroja, ki nastane zaradi obrabe abrazivnih koles. Velika obraba koles vodi tudi do zmanjšanja intenzivnosti obdelave. Zato je treba stanje krogov skrbno spremljati in jih pravočasno zamenjati. Pri zamenjavi perforiranega cilindra je potrebno sprostiti samo en pokrov iz pritrditve, ga odstraniti in nato odstraniti cilinder skozi oblikovano obročasto režo.

Stroji za luščenje in brušenje Al-ZSHN-Z so izdelani v štirih različicah z abrazivnimi kolesi za različne velikosti zrn (od 80 do 120).

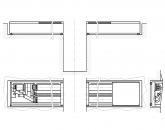

Brusilnik A1- BCMM - 2,5 (slika 5) je namenjena mletju riževega drobljenca.

Brusilni stroj A1-BShM - 2.5

Mletje se izvaja z oluščenim rižem z vsebnostjo neoluščenih zrn največ 2%. Brusilni stroj je sestavljen iz dveh brusilnih delov 15 in 19, nameščenih v ohišju, in okvirja 4. Vsak brusilni odsek ima podajalnik 18, sesalno cev 12, tečajni pokrov 16, sitasti boben 9, brusilni boben 8, razkladalnik in električni motor 20.

Stroj je od zunaj zaprt s stenama 7 in 7. Pod mletima 15 in 19 je lijak 2 za zbiranje in odstranjevanje moke iz stroja. Pogon ima varnostno zaščito 13 in vrata 14 za vzdrževanje.

Podajalnik 18 ima dve zaklopi, od katerih ena odpira ali zapira dostop izdelka do stroja, druga 11 služi za regulacijo količine izdelka, ki se dovaja v stroj. Sitni boben 9 je sestavljen iz dveh polcilindrov. Sito je pritrjeno na okvir vsakega valja z dvema vrstama dirk in vijakov. Oba polvaljnika sta združena s štirimi trakovi.

Brusilni boben 8 je sestavljen iz abrazivnih koles. Na vstopni strani izdelka ima vijačni podajalnik 10, na izstopni strani pa rotor 5. Razkladalnik 6 je ulito steklo z odprtino, ki je blokirana s tovornim ventilom. Tovor se premika vzdolž vzvoda navojnega ventila.

Riževa drobljenca skozi podajalnik vstopi v mletje in se z vijakom dovaja v delovno območje, kjer se med vrtečim se mletjem in sitastimi bobni z dirkami mleti. Hkrati se moka prebuja skozi sito v bunker 2 in jo gravitacijsko odstrani iz stroja. Zmlet zdrob, ki premaga silo tovornega ventila, vstopi v šobo 3 in se tudi odstrani iz stroja.

Nastavitev mlinčka je izbira optimalnega trajanja obdelave riževega drobljenca. Da bi to naredili, kot je bilo omenjeno zgoraj, so razkladalniki opremljeni s tovornimi ventili, ki s spreminjanjem položaja tovora na vzvodih omogočajo prilagajanje sile povratne vode v delovnem območju. Z vizualnim opazovanjem skozi loputo razkladalne cevi odhajajoči izdelek, pa tudi obremenitev elektromotorja po ampermetru, izberite potrebno ojačitev tovornega ventila in položaj spodnjega dovodnega loputa.

3. Hidromehanski procesi

Osnovni vzorci filtriranja

Zaradi majhne velikosti lukenj v plasti sedimenta in filtrirne pregrade ter nizke hitrosti tekoče faze v njih lahko domnevamo, da filtracija poteka v laminarnem območju. Pod tem pogojem je hitrost filtracije v danem trenutku neposredno sorazmerna z razliko v tlaku in obratno sorazmerna z viskoznostjo fazne tekočine in skupnim hidravličnim uporom plasti usedline in filtrske pregrade. Zaradi dejstva, da se v splošnem primeru v procesu filtriranja vrednosti razlike tlaka in hidravličnega upora plasti usedline sčasoma spreminjajo, je spremenljiva hitrost filtracije w (m/s) je izražena v diferencialni obliki, osnovna filtracijska enačba pa je:

kjer je V prostornina filtrata, m 3 ; S- filtrirna površina, m 2 ; - trajanje filtracije, s; - tlačna razlika, N/m 2 ; - viskoznost tekoče faze suspenzije, Nsec/m 2 ; R oc - odpornost plasti sedimenta, m -1 ; R f.p. - odpornost filtrirne pregrade (lahko jo štejemo za približno konstantno).

Vrednost R OS se z naraščanjem debeline plasti usedline spreminja od nič na začetku filtracije do največje vrednosti na koncu procesa. Za integracijo enačbe (1) je treba vzpostaviti razmerje med R os in volumen dobljenega filtrata. Glede na sorazmernost volumnov usedline in filtrata označujemo razmerje med prostornino usedline V os in prostornino filtrata V skozi x 0. Nato volumen usedline V os = x 0 v. Lahko pa se volumen usedline izrazi kot V os = h oc S, kjer je h oc višina sedimentne plasti. torej:

Zato bo debelina enotne plasti usedline na filtrski steni:

in njen odpor

kjer je r o upornost plasti sedimenta, m -2.

Če nadomestimo vrednost R oc iz izraza (3) v enačbo (1), dobimo:

. (4) .

Literatura

1. Dragilev A.I., Drozdov V.S. Tehnološki stroji in naprave za proizvodnjo hrane. - M.: Kolos, 1999, - 376 str.

2. Stabnikov V.N., Lysinsky V.M., Popov V.D. Postopki in naprave za proizvodnjo hrane. - M.: Agropromizdat, 1985. - 503 str.

3. Merchandising živilskih izdelkov/ R.Z. Grigorijev. Kemerovski tehnološki inštitut za živilsko industrijo. - Kemerovo, 2004. - 116 str.

4. Stroji za luščenje in mletje žitnih pridelkov. http://www.znaytovar.ru/s/Mashiny_dlya_shelusheniya_i_shlifova.html

5. Procesi in naprave za proizvodnjo hrane: zapiski predavanj o poteku PAPP 1. del. Ivanets V.N., Krokhalev A.A., Bakin I.A., Potapov A.N. Kemerovski tehnološki inštitut za živilsko industrijo. - Kemerovo, 2002. - 128 str.

Gostuje na Allbest.ru

Podobni dokumenti

Študija obsega ajde. Splošna klasifikacija procesov in naprav za živilsko in kemično industrijo. Tehnologija pridelave in pridelave ajde. Značilnosti opreme na primeru kompleksne trgovine za predelavo ajde.

seminarska naloga, dodana 17. 11. 2014

Uvedba orodij za avtomatizacijo, ki prispevajo k povečanju enotne zmogljivosti enot in proizvodnih zmogljivosti podjetij. Razvrstitev proizvodnje hrane po različnih osnovah. Osnovne lastnosti različne vrste surovina, njena hranilna vrednost.

test, dodano 04.02.2016

Študij zakonov znanosti o procesih pridelave hrane. Obravnava mehanskih, hidromehanskih in masotransportnih procesov na primeru delovanja opreme za predelavo žita, mešalnika za tekoče izdelke in sušenje v sušilnicah. Reševanje glavnih težav.

test, dodan 05.07.2014

Študija izvedljivosti koncentracije paradižnikove paste v enojnem in dvojnem primeru uparjalniki. Izračun proizvodnih receptur in opreme za peko rženo-pšeničnega kruha v pločevinkah. Diagram poteka proizvodnje.

test, dodano 26.04.2007

Tehnologije proizvodnje hrane in razvoj sistemov avtomatizacije kemični procesi. Matematični model materialov in naprav, ki se uporabljajo za mešanje. Opis funkcionalnega diagrama za nadzor količine komponent, ki se dovajajo v mešalnik.

seminarska naloga, dodana 12.7.2010

Tehnologija proizvodnje hrane, sestava asortimana karamelnih izdelkov, ocena njihove kakovosti, zahteve za pakiranje in pogoje skladiščenja, nesprejemljive napake. Študija izvedljivosti koncentracije paradižnikove paste v uparjalniku z eno lupino.

test, dodan 24.11.2010

Hidravlični upor proti gibanju različnih plinsko-tekočinskih tokov v ceveh. Jet disperzija plinske faze mletja v vibracijskem sušilniku. Izračun trdnosti tlačnih posod za proizvodnjo hrane. Aparat za brizganje z lupino in cevjo.

kontrolno delo, dodano 23.08.2013

Načela in vzorci tehničnega delovanja opreme avtotransportno podjetje, ugotavljanje potrebe po tem. Mehanizacija proizvodnih procesov. Klasifikacija tehnološke opreme in zahteve zanjo.

diplomsko delo, dodano 28.12.2010

Vloga prehranskih vlaknin v prehrani ljudi. Značilnosti tehnološke sheme in opreme, potrebne za proizvodnjo belega pločevinastega kruha iz pšenične polnozrnate moke z dodatkom prehranskih vlaknin, in sicer odpadnega sladkorja iz sladkorne pese.

seminarska naloga, dodana 26.11.2014

Koncept, bistvo in oprema sodobnih supermarketov. splošne značilnosti, namen, razvrstitev, tehnološke zahteve, načrtovanje in pravila delovanja najpogosteje uporabljenih vrst ogrevalne in hladilne opreme v supermarketih.

proizvodnja hrane"

Sprejeto konvencije

– delo, J;

- specifična površina zrnate plasti, m 2 /m 3,

b - koeficient toplotne difuzivnosti, m 2 / s;

je specifična toplotna zmogljivost snovi, J/(kg s);

– difuzijski koeficient, m/s 2 ;

– premer, m;

- površina izmenjave toplote, m 2;

- površina preseka, m 2;

g– pospešek prostega padca, m/s 2 ;

H – višina črpalke, m;

h – višina, m; specifična entalpija, J/kg;

- koeficient hitrosti procesa (prenos toplote, W / (m 2 / K),

(prenos mase, kg / (m 2 s enota pogonske sile);

– dolžina, m;

L - Delo;

– masni pretok, kg/s;

je masa snovi, kg;

- frekvenca vrtenja, s -1;

– moč;

R– sila, N;

R– hidrostatični tlak, N/m2;

Q – količina snovi, toplote ( toplotni tok), J;

q – specifična toplotni tok, J/m 2 ;

– polmer, m;

Tje absolutna temperatura, K;

– obseg, m;

- prostornina, m3 ;

v - specifična prostornina, m 3 / kg;

- prostorninski pretok, m 3 / s;

– molar, masa, relativni masni delež tekoče komponente v raztopini;

– molski, masni, relativni masni delež plinske komponente v zmesi;

- koeficient toplotne prehodnosti, W / (m 2 /K);

- koeficient prenosa mase, kg / (m 2 s enota pogonske sile);

je debelina stene, tekočega filma, mejne plasti, reže, m;

– poroznost zrnate plasti, relativna hrapavost površine;

φ – kot, kemični potencial;

η – učinkovitostsistemi, instalacije;

– koeficient toplotne prevodnosti, W/(m K);

μ – dinamični koeficient viskoznosti, Pa s;

je brezdimenzionalna temperatura;

- gostota snovi, kg / m 3;

– koeficient površinske napetosti, N/m;

τ – čas, s;

je koeficient lokalnega upora.

Predavanje 1. Splošne določbe

Niz teles, ki medsebojno delujejo, je sistem. Sprememba stanja katerega koli sistema, njegovo nenehno gibanje in razvoj, ki se dogaja v naravi, proizvodnji, laboratoriju, družbi, je proces.

Upoštevali bomo procese, ustvarjene za določene tehnološke namene.

Tehnologija je znanost o praktični uporabi zakoni fizike, kemije, biologije in drugih temeljnih ved za izvajanje tehnoloških procesov. Ta znanost je nastala kot samostojna veja znanja na koncu XVIII stoletja zaradi rasti obsežne strojne proizvodnje.

V živilski industriji se izvajajo različni procesi, pri katerih se surovine zaradi interakcije podvržejo globokim transformacijam, ki jih spremlja sprememba agregacijskega stanja, notranje strukture in sestave snovi. Skupaj s kemičnimi reakcijami potekajo številni mehanski, fizikalni in fizikalno-kemijski procesi. Sem spadajo: mešanje plinov, tekočin, trdnih materialov; mletje in razvrščanje; ogrevanje, hlajenje in mešanje snovi; ločevanje tekočih in plinastih heterogenih mešanic; destilacija homogenih večkomponentnih mešanic; izhlapevanje raztopin; sušenje materialov itd. V tem primeru tak ali drugačen način izvajanja določenega procesa pogosto določa možnost izvedbe, učinkovitost in donosnost celotnega tehnološkega procesa kot celote.

Za izvedbo procesov so potrebni stroji in aparati, z drugimi besedami, proces mora imeti določeno strojno zasnovo.

Človeško izdelana naprava, ki izvaja mehansko gibanje za preoblikovanje energije, materialov in informacij, da bi popolnoma nadomestila ali olajšala fizično in duševno delo oseba, ki povečuje svojo produktivnost, se imenuje stroj.

Stroji, zasnovani za preoblikovanje obdelanega predmeta (izdelka), ki je sestavljeno iz spreminjanja njegove velikosti, oblike, lastnosti ali stanja, se imenujejo tehnološko. Vključujejo tudi naprave.

Stroji in naprave, ki se razlikujejo po tehnološkem namenu in zasnovi, so sestavljeni predvsem iz standardnih delov in sklopov.

značilna lastnost stroji je prisotnost fiksnih in gibljivih elementov, vključno z delovnimi telesi, gredi, ležaji, ohišji (posteljami), pogonom itd.

Aparatpraviloma sestavljeni iz fiksnih elementov: lupine, pokrovi, nosilci, prirobnice itd.

Beseda "aparat" se nanaša na katero koli napravo, v kateri poteka tehnološki proces. Najpogosteje je aparat posoda, opremljena z različnimi mehanskimi napravami. Vendar pa so nekatere naprave, obravnavane v disciplini, tipični delovni stroji, na primer: centrifugalni ekstraktor, dozirnik, drobilnik.

Glavne naprave vključujejo pladnje in polnjene kolone, ki se uporabljajo ne samo za postopke rektifikacije, temveč tudi za absorpcijo in ekstrakcijo itd.

Črpalke, kompresorji, filtri, centrifuge, toplotni izmenjevalci in sušilniki so tudi med glavnimi aparati in stroji, ki v različnih kombinacijah sestavljajo tipično opremo večine živilske industrije.

Tako v disciplini "Procesi in aparati za proizvodnjo hrane" teorija osnovnih procesov, načela načrtovanja in metode za izračun naprav in strojev, ki se uporabljajo za izvajanje tehnoloških procesov.

Analiza zakonitosti poteka glavnih procesov in razvoj posplošenih metod za računanje naprav se izvaja na podlagi temeljnih zakonov narave, fizike, kemije, termodinamike in drugih znanosti. Predmet je zgrajen na podlagi ugotavljanja analogije zunanje heterogenih procesov in naprav, ne glede na živilsko industrijo, v kateri se uporabljajo.

Idejo o splošnosti številnih osnovnih procesov in naprav, ki se uporabljajo v različnih panogah, je v Rusiji izrazil profesor F.A. Denisov. Leta 1828 je izdal "Dolg vodnik po splošni tehnologiji oziroma poznavanju vseh del, sredstev, orodij in strojev, ki se uporabljajo v različnih panogah." V tem delu so glavni procesi razkriti s splošnih znanstvenih stališč in ne z vidika uporabe za določeno proizvodnjo. Prednost tako posplošenega pristopa k proučevanju procesov je v tem, da so na podlagi uporabe zakonitosti temeljnih disciplin (matematika, fizika, mehanika, hidrodinamika, termodinamika, prenos toplote itd.) splošni zakoni procesov študira, ne glede na to, v kateri proizvodnji se ta postopek uporablja.

Potrebo po splošni študiji procesov in naprav je podprl D.I. Mendelejev, ki je leta 1897 izdal knjigo "Osnove tovarniške industrije". V njem je orisal principe za konstruiranje predmeta "Procesi in aparati" in podal klasifikacijo procesov, ki se uporablja še danes.

Na podlagi idej D.I. Mendelejev, profesor A. K. Krupsky je predstavil novo akademska disciplina o izračunu in načrtovanju glavnih procesov in naprav na Tehnološkem inštitutu v Sankt Peterburgu.

Znanost o procesih in aparatih je dobila pomemben razvoj v delih naših ruskih znanstvenikov: V.N. Stabnikov, V.M. Lysyansky, V.D. Popov, D.P. Konovalova, K.F. Pavlova, A.M. Tregubova, A.G. Kasatkina, N.I. Gelperin, V.V. Kafarova, A.N. Planovsky, P.G. Romankova, V.N. Stabnikova in drugi.

Ob nastajanju predmeta "Procesi in aparati za proizvodnjo hrane" je vključeval štiri glavne skupine procesov: mehanski, hidromehanski, toplotni in prenos mase. Hkrati se ne upoštevajo samo procesi, temveč tudi aparat, v katerem se ti procesi odvijajo.

KRATEK POVZETEK MODULA

Živilska industrija zadovoljuje potrebe prebivalstva po živilih. Glede na velikost proizvede približno petino bruto industrijske proizvodnje v Belorusiji. Živilska industrija zaposluje približno 9 % vseh industrijskih in proizvodnih sredstev države.

O velikem pomenu živilske industrije priča tudi dejstvo, da njeni izdelki predstavljajo več kot 90 % celotne hrane, ki jo porabi prebivalstvo.

Živilska industrija vključuje veliko različnih industrij. Ob vsej raznolikosti tehnologij vse te panoge združuje predvsem skupen namen njihovih izdelkov. Najpomembnejše panoge živilske industrije so: mletje moke, žita, peka, sladkor, slaščice, meso, ribe, konzerviranje, stiskanje olja, sirarstvo, čaj in kava, vinarstvo, pivovarstvo itd.

Za živilsko industrijo je značilna izjemno široka distribucija. Njegovo široko razširjenost olajša velika raznolikost in razširjenost surovine. Njene posamezne panoge pa se med seboj zelo razlikujejo po svoji lokaciji, zato lahko živilsko industrijo razdelimo v tri skupine panog.

Eno skupino sestavljajo panoge, ki predelujejo neprenosne (ali maloprenosne) surovine (sladkorna pesa, sadnopredelovalna industrija, vinarska, destilarna industrija). Te industrije se nahajajo na območjih, kjer se proizvajajo surovine.

Drugo skupino sestavljajo panoge, ki predelujejo premične surovine in proizvajajo nizko transportne ali pokvarljive izdelke (pekarstvo, nekatere slaščičarske, medicinske, pivovarske industrije itd.), nahajajo pa se na območjih, kjer se izdelki porabijo.

Tretja skupina vključuje panoge, ki se lahko nahajajo tako na surovinskem kot na potrošniškem območju (odvisno od okoliščin).

Didaktični modul "Osnovni tehnološki procesi proizvodnje hrane" je namenjen samostojnemu študiju študentov ekonomskih specialnosti številnih vprašanj organizacije. tehnoloških procesov pekarska proizvodnja, predelava mesa in mleka. S preučevanjem te teme bi morali dobiti jasno razumevanje tehničnih in ekonomskih kazalnikov učinkovitosti tehnologij proizvodnje hrane.

TEMATSKI NAČRT

1.Tehnologija pekarske proizvodnje.

2.Tehnologija mesa in mesnih izdelkov.

3.Tehnologija predelave mleka.

1. TEHNOLOGIJA PEKARSKE PROIZVODNJE

Postopek proizvodnje kruha in pekovskih izdelkov je sestavljen iz 6 stopenj:

1.sprejem in skladiščenje surovin;

2.priprava za zagon v proizvodnjo;

3.priprava testa;

4. rezanje testa;

5. peka;

6.skladiščenje pečenih izdelkov in njihovo pošiljanje v trgovalna mreža.

Sprejem in skladiščenje surovin zajema obdobje prevzema, premikanja v skladišča, naknadnega skladiščenja vseh vrst osnovnih in dodatnih surovin, ki vstopajo v pekarsko proizvodnjo. Glavne surovine so moka, voda, kvas in sol, dodatne pa sladkor, maščobni izdelki, jajca in druge surovine.

Iz vsake serije surovin se vzame analiza za skladnost z njihovimi standardi za proizvodnjo določenih vrst pekovskih izdelkov.

Priprava surovin za zagon je v tem, da na podlagi podatkov analiz posameznih serij moke, ki so na voljo v pekarni, laboratorijsko osebje določi mešanico posameznih serij moke, z vidika pekovske lastnosti. Mešanje moke posameznih serij poteka v mešalnikih za moko, iz katerih se zmes pošlje v kontrolno sejalo in v zalogovnik, iz katerega se po potrebi dovaja za pripravo testa.

Voda je shranjena v posodah - rezervoarjih hladne in tople vode, iz katerih vstopa v razpršilnike, ki ji zagotavljajo potrebno temperaturo za pripravo testa.

Sol predhodno raztopimo v vodi, raztopino filtriramo, dovedemo do zahtevane koncentracije in pošljemo v pripravo testa.

Stisnjen kvas predhodno zdrobimo in v mešalniku zmešamo z vodo v suspenzijo, nato pa se uporabi za pripravo testa.

Priprava na test. Pri metodi brez testa je priprava testa sestavljena iz naslednjih postopkov:

Doziranje surovin. Ustrezne dozirne naprave odmerijo in pošljejo v posodo za mešanje testa potrebne količine moke, vode določene temperature, kvasne suspenzije, raztopine soli in sladkorja.

Testna serija. Po polnjenju sklede s potrebnimi komponentami se mešalnik za testo vklopi in testo gnetemo. Gnetenje mora zagotoviti homogeno testo po fizikalni in mehanski sestavi.

Fermentacija in gnetenje testa. V zgnetenem testu poteka proces alkoholnega vrenja, ki ga povzročajo kvasovke. Ogljikov dioksid, ki se sprosti med fermentacijo, zrahlja testo, zaradi česar se poveča v prostornini.

Za izboljšanje fizikalnih in mehanskih lastnosti se testo med fermentacijo podvrže enemu ali več gnetenju. Udar je v tem, da se testo v skledi ponovno mešamo 1 - 3 minute. Med gnetenjem se iz testa mehansko odstrani odvečni ogljikov dioksid.

Skupno trajanje fermentacije testa je 2-4 ure. Po fermentaciji posodo s končnim testom obrnemo s pomočjo nakladalnika posode v položaj, v katerem se testo raztovori v bunker - žleb za testo, ki se nahaja pod delilnikom za testo.

Testni odsek. Razdelitev testa na kose se izvaja na stroju za delitev testa. Kosi testa iz razdelilnega stroja vstopijo v zaokroževanje testa, nato opravijo več operacij, da oblikujejo želeno obliko pekovskega izdelka. Po tem se kosi testa dokončno razstavijo pri tº 35 - 40º in vlažnosti 80 - 85 % 30 - 55 minut. v posebni komori. Pravilna določitev optimalnega trajanja končne razglasitve ima velik vpliv na kakovost pekovskih izdelkov. Nezadostno trajanje razstavljanja zmanjša prostornino izdelkov, pretrganje zgornje skorje, pretirano razstavljanje vodi do nejasnosti izdelkov.

Pekovski izdelki. Peka testo kosov kruha, ki tehtajo 500-700 g. poteka v pekarski komori pečice pri temperaturi 240-280º 20-24 minut.

Skladiščenje pečenih izdelkov in pošiljanje v distribucijsko mrežo. Pečeni pekovski izdelki se pošljejo v skladišče kruha, kjer se zložijo v pladnje, ki jih naložijo na vozila in odpeljejo v distribucijsko omrežje.

Obstajajo standardi za pekovske izdelke, s katerimi se določa njihova kakovost. Odstopanje od teh standardov lahko povzročijo številne napake in bolezni kruha. Okvare kruha so lahko posledica kakovosti moke in odstopanj od optimalnih načinov izvajanja posameznih tehnoloških procesov proizvodnje kruha, njegovega skladiščenja in transporta.

Pomanjkljivosti kruha zaradi kakovosti moke vključujejo:

Tujega vonja

Krčkanje na zobeh zaradi prisotnosti peska v moki.

Grenak okus.

Lepljivost plev, če je moka mleta iz kaljenih ali zmrznjenih zrn.

Okvare kruha zaradi neustreznih tehnoloških postopkov vključujejo:

1. Nepravilna priprava testa.

2. Nepravilno rezanje testa (uglaševanje).

3. Nepravilna peka (pomanjkanje ali presežek časa peke).

Najpogostejši bolezni kruha sta krompirjeva bolezen in plesen.

Bolezen krompirjevega kruha se izraža v tem, da drobtina kruha pod delovanjem mikroorganizmov, ki povzročajo to bolezen, postane viskozna in pridobi neprijeten vonj. Povzročitelji te bolezni so sporni mikroorganizmi, ki so prisotni v kateri koli moki. Pomembno vlogo igrata koncentracija teh mikroorganizmov in temperatura peke kruha.

Plesnitev kruha povzročajo plesni in njihove spore na že pečenem kruhu.

2. TEHNOLOGIJA MESA IN MESNIH IZDELKOV

Za sprejem serije živine po živi teži se razvrsti v starostne skupine in kategorije maščobe v skladu s standardi za živino. Govedo in mlade živali delimo v tri kategorije: vrhunsko, povprečno in podpovprečno. Enaka razvrstitev velja za drobno govedo. Prašiči so razdeljeni v kategorije: maščobe, slanina, meso in pusto. Ptice in zajci so razdeljeni v 3 kategorije: 1, 2 in nestandardne.

Za ustvarjanje potrebnih pogojev za pripravo živali za zakol so v klavnicah vzpostavljene predzakolne objekte za živino in perutnino. Priprava živali in ptic na zakol je sestavljena iz sprostitve njihovih prebavil, čiščenja in umivanja. Za sprostitev prebavnega trakta se krmljenje goveda ustavi 24 ur prej, prašičev - 12 ur, perutnine - 8 ur. Zalivanje živali in ptic ni omejeno.

Po staranju pred zakolom se živali pošljejo na začetno predelavo za pridobitev mesnih trupov. Tehnološki postopek zakola živine in klanje trupov poteka v naslednjem zaporedju: omamljanje, izkrvavitev in odvzem krvi hrane, ločitev glave in okončin, odstranjevanje kože, odstranitev notranjih organov, razžaganje trupa na dva polovica trupa.

Obstaja več načinov omamljanja: električni šok, mehanski udarci, anestezija s kemikalijami. Glavna metoda v mesnopredelovalnih obratih je električni tok.

Po omamljanju z vitlom ali dvigalom se živali nahranijo v klavnico, kjer sprva prerežejo karotidno arterijo in zamašijo požiralnik s spono. Nato se odvzame kri (zaprti in odprti sistemi). Po izkrvavitvi se s trupa odstrani koža, nato se glava in okončine ločijo. Odvzem notranjih organov je treba opraviti takoj po zakolu, najkasneje v 30 minutah. brez poškodb gastrointestinalnega trakta. Po odstranitvi notranjih organov se trupi razrežejo na dve polovici. Te polovice trupov se pošljejo v prodajo ali predelavo.

Klobase so izdelki, pripravljeni na osnovi mletega mesa s soljo, začimbami in dodatki s toplotno obdelavo ali brez nje. Soljeni izdelki so izdelki iz surovin neuničene ali grobo zmlete strukture.

Glede na surovine in metode predelave ločimo naslednje vrste klobas: kuhane, polprekajene, prekajene, polnjene, krvne klobase itd. itd.

Med naslednjih letih znanstveniki in specialisti različne države izvajati raziskave o ustvarjanju kombiniranih mesnih izdelkov, ki združujejo tradicionalno potrošniške lastnosti pri uporabi beljakovin drugačnega izvora.

Rešitev problema ustvarjanja polnopravnih kombiniranih mesnih izdelkov mora biti povezana z razvojem nove smeri v živilski tehnologiji - oblikovanjem živilskih izdelkov.

Konzervirana hrana so mesni izdelki, pakirani v nepredušne posode in sterilizirani ali pasterizirani s segrevanjem. Glede na vrste surovin se konzervirana hrana deli na naravne sokove, z omakami in želejem.

Po dogovoru je konzervirana hrana razdeljena na prigrizke, prvo jed, drugo jed, polizdelke.

Po načinu priprave pred uporabo konzervirano hrano delimo na tiste, ki se uporabljajo brez toplotne obdelave, ki se uporabljajo v segretem stanju, v ohlajenem stanju.

Glede na rok uporabnosti ločimo dolgotrajno konzervirano hrano (3-5 let) in prigrizke.

Ena glavnih nalog tehnologov mesne industrije je ustvarjanje tehnologij za predelavo surovin brez odpadkov. To je mogoče doseči z izboljšanjem obstoječih tehnoloških shem z racionalna uporaba zaloge surovin, tehnološke opreme, vozil.

3. TEHNOLOGIJA PREDELAVE MLEKA

Glavni pogoj za pridobivanje benignih mlečnih izdelkov je spoštovanje sanitarnih in higienskih pravil med molžo in primarno predelavo mleka ter pogojev za krmljenje in vzdrževanje živali. Posebno pozornost je treba nameniti pranju vimena in mlečne opreme. Mehanska predelava mleka vključuje čiščenje od mehanskih nečistoč in kontaminantov biološkega izvora, ločevanje.

Čiščenje mleka pred mehanskimi nečistočami se lahko izvede s tlačno filtracijo skozi bombažno tkanino. Najbolj napredna metoda je uporaba separatorjev – čistilnikov mleka, pri katerih se mleko in mehanske nečistoče ločijo pod delovanjem centrifugalne sile. Za mehansko predelavo mleka se poleg centrifugalnih čistil za mleko uporabljajo separatorji - ločevalci smetane, univerzalni separatorji.

Toplotna obdelava je pomembna in obvezna operacija v tehnološkem procesu proizvodnje mlečnih izdelkov. Glavni namen segrevanja je mikrobiološko nevtralizirati proizvod in ga v kombinaciji s hlajenjem zaščititi pred kvarjenjem med skladiščenjem.

V mlečni industriji se široko uporabljata dve glavni vrsti toplotne obdelave mleka s segrevanjem - pasterizacija in sterilizacija.

Toplotna obdelava mleka pri temperaturah pod vreliščem se imenuje pasterizacija. Namen pasterizacije je uničenje vegetativnih oblik mikroorganizmov v mleku. V praksi je najpogostejša kratkotrajna pasterizacija (74-76º C, 20 sek.) Mleko prehaja skozi segrete plošče.

Sterilizacija se nanaša na toplotno obdelavo mleka pri temperaturah nad 100ºC z namenom popolnega uničenja vegetativnih oblik bakterij in njihovih spor. Sterilizirano mleko ima okus po kuhanem mleku.

V praksi se uporabljajo naslednji načini sterilizacije: I - sterilizacija v steklenicah pri temperaturi 103-108ºС 14-18 minut, II - sterilizacija v steklenicah in sterilizatorjih pri temperaturi 117-120ºС, III - takojšnja sterilizacija pri temperaturi 140-142ºС z razlitjem v papirnate vrečke.

Po pasterizaciji se mleko takoj ohladi na različne temperature, odvisno od tehnološkega postopka izdelave končnega izdelka.

Pasterizirano mleko se proizvaja v majhnih pakiranjih, pa tudi v rezervoarjih.

Proizvaja se po naslednji tehnološki shemi: prevzem surovin - kvalitativno oceno- čiščenje mleka (pri 35-40ºС), hlajenje pasterizacije (74-76ºС), hlajenje (4-6ºС), priprava posode - zapiranje in označevanje - skladiščenje. Rok uporabnosti pasteriziranega mleka pri temperaturi 8 ° C ni daljši od 20 ur od datuma izdaje. Kakovost pasteriziranega mleka nadzorujemo z naslednjimi kazalniki: temperatura, kislost, vsebnost maščobe, ocena po vonju in okusu.

Postopek proizvodnje pasteriziranega mleka poteka po dveh glavnih shemah: z enostopenjskim in dvostopenjskim načinom sterilizacije. Z enostopenjskim načinom sterilizacije se mleko toplotno obdela enkrat - pred ali po stekleničenju. V tem primeru je prva možnost boljša. Tehnološka shema: prevzem surovin - ocena kakovosti - čiščenje - ogrevanje (75-80ºС) - sterilizacija (135-150ºС) - hlajenje (15-20ºС) priprava posode, polnjenje - kontrola kakovosti.

Bolj stabilen izdelek dobimo z dvostopenjsko sterilizacijo. S to metodo se mleko sterilizira dvakrat: pred ustekleničenjem (v potoku) in po polnjenju (v steklenicah).

Pečeno mleko - pasterizirano mleko s podaljšano toplotno obdelavo (ogrevanje 3-4 ure, 95-99ºС).

Mleko s polnili: kava, kakav, sadni in jagodni sokovi.

Vitaminizirano mleko z dodatkom vitaminov A, D, C.

Smetana: vsebnost maščobe - 8, 10, 20, 35%

Mlečnokislinski izdelki vključujejo: različne vrste jogurta, fermentirano pečeno mleko, kefir, kumis, jogurt in druge pijače. Skupne značilnosti vseh mlečnokislinskih produktov je fermentacija, ki nastane, ko mleko fermentiramo s čistimi kulturami mlečnokislinskih bakterij.

Obstajata dve skupini fermentiranih mlečnih pijač: pridobljeni samo kot posledica mlečne fermentacije in z mešanim vrenjem - mlečna kislina in alkohol.

Skupina 1 vključuje kislo mleko, fermentirano pečeno mleko.

V skupino 2 - kefir, koumiss.

Obstajata dva načina za pripravo fermentiranih mlečnih pijač: v rezervoarju in toplotno odpornih. Prva metoda vključuje: fermentacijo mleka v rezervoarjih - mešanje - hlajenje v rezervoarjih - zorenje - stekleničenje ali pakiranje. Drugi način je sestavljen iz naslednjih operacij: stekleničenje - označevanje - hlajenje - zorenje v hladilniku.

Skuto pridobivamo s fermentacijo mleka z mlečnokislinskimi bakterijami, čemur sledi odstranitev sirotke. Obstajajo skuta iz pasteriziranega mleka, namenjena neposredni porabi in proizvodnji različnih skutinih izdelkov, ter iz nepasteriziranega mleka, ki se uporablja za proizvodnjo različnih topljenih in drugih toplotno obdelanih sirov.

Glede na vsebnost maščobe skuto delimo na maščobno (18 % maščobe), polmastno (9 %) in nizko vsebnost maščob. Skuto pridelujemo s kislinsko in sirilno-kislinsko metodo. Po prvi metodi nastane strdek v mleku kot posledica mlečnokislinske fermentacije, vendar pri tej metodi fermentacije maščobnega mleka strdek slabo sprošča sirotko. Zato se na ta način pridobiva le skuta brez maščobe. Maščobna in polmastna skuta se izdeluje po metodi siriščne kisline ...

Kisla smetana se proizvaja s fermentacijo pasterizirane smetane. Proizvajajo kislo smetano z vsebnostjo maščobe 10% (dietna), 20, 25, 30, 36 in 40% (amaterska).

Fermentirano smetano zmešamo, zapakiramo, ohladimo na + 5-8 ° in pustimo zoriti 24-48 ur.

Sladoled se proizvaja z zamrzovanjem in stepanjem mleka ali mešanic sadja in jagodičja v več kot 50 izdelkih. Ime sladoleda je odvisno od sestave, arom in aromatičnih dodatkov. Kljub veliki raznolikosti asortimana se proizvodnja sladoleda izvaja po shemi tehnološkega procesa: prevzem surovin - priprava surovin - priprava mešanice - pasterizacija (68 ° C, 30 minut) - homogenizacija zmesi (stepanje) - hlajenje (2-6 °C) - zamrzovanje (zamrzovanje) - pakiranje in strjevanje (nadaljnje hlajenje) - skladiščenje (18-25 °C).

ZVEZNA AGENCIJA ZA IZOBRAŽEVANJE

DRŽAVNA GOSPODARSKA IN STORITVENA UNIVERZA VLADIVOSTOK

višja šola za storitve in dizajn

«Oprema podjetij Catering»

za specialnosti 260502.51

"Tehnologija gostinskih izdelkov",

050501.52 specializacija za poklicno usposabljanje

"Tehnologija gostinskih izdelkov"

Vladivostok 2008

Predavanje številka 6. Stroji za pripravo testa in krem

Predavanje številka 7. Oprema za tehtanje

Predavanje številka 8. Blagajne

Predavanje številka 9. Osnove toplotne tehnike. Naprave za proizvodnjo toplote

Predavanje številka 10. Oprema za kuhanje

Predavanje številka 11. Oprema za praženje in peko

Predavanje številka 12. Oprema za kuhanje-praženje in ogrevanje vode. Električni štedilniki

Predavanje številka 13. Oprema za distribucijo hrane. Grelniki hrane

Predavanje številka 14. Osnove hlajenja. Kompresorji

Predavanje številka 15. Komercialna hladilna oprema. Komore in omare

hlajenje

Predavanje številka 16. Varnost in zdravje pri delu. Pravna podlaga za varstvo dela

Bibliografija

Predavanje številka 1. Uvod. Razvrstitev opreme

Na sedanji fazi javna prehrana bo zavzela prevladujoče mesto v primerjavi z obroki doma. V zvezi s tem obstaja potreba po nadaljnji mehanizaciji in avtomatizaciji proizvodnih procesov kot glavnega dejavnika rasti produktivnosti dela. Domača industrija ustvarja veliko število različnih strojev za potrebe javnih gostinskih obratov. Vsako leto se osvajajo in uvajajo novi, modernejši stroji in oprema, ki zagotavljajo mehanizacijo in avtomatizacijo delovno intenzivnih procesov v proizvodnji.

Nastajajo in obvladujejo se novi stroji in oprema, ki bodo delovali samodejno brez človekovega posredovanja.

Trenutno je ena najpomembnejših nalog v državi korenita reforma za pospešitev znanstvenega in tehnološkega napredka v nacionalnem gospodarstvu.

V javni gostinstvu je še posebej akutno, v podjetjih se velika večina proizvodnih procesov še vedno izvaja ročno. Obstaja veliko vrst dela, kjer je zaposlenih veliko nizko kvalificiranih delavcev. Zato korenito prestrukturiranje na tem področju proizvodnje pomeni potrebo po široki industrializaciji proizvodnih procesov, množični uvedbi industrijskih metod priprave in dostave izdelkov potrošnikom.

Takšna organizacija proizvodnje v javni gostinstvu bo omogočila ne le uporabo nove visoko zmogljive opreme, temveč tudi njeno učinkovitejšo uporabo. Koristi bodo imeli tudi potrošniki - zmanjšajo se časovni stroški, poveča se kultura storitev, gostinski delavci - zaradi mehanizacije in avtomatizacije proizvodnje močno zmanjšajo stroške ročnega dela, povečajo produktivnost proizvodnje in izboljšajo sanitarne razmere.

Uvedba nove tehnologije in progresivna organizacija proizvodnje omogočata precejšen dvig ekonomska učinkovitost delo javnih gostinskih podjetij s povečanjem produktivnosti dela, znižanjem stroškov surovin in energije.

Znanstveno-tehnološki napredek v javnem gostinstvu ni le v razvoju in izboljševanju uporabljenih orodij, v ustvarjanju novih, učinkovitejših tehničnih sredstev, ampak je tudi nepredstavljiv brez ustrezne izboljšave tehnologije in organizacije proizvodnje, uvajanja novih metode dela in upravljanja.

Izboljšanje tehnologije naj bi zagotovilo ne le povečanje produktivnosti dela in njegovo olajšanje, temveč tudi znižanje stroškov dela na enoto proizvodnje ob uporabi novih strojev in mehanizmov. Z drugimi besedami, nova tehnika bo učinkovita le, če stroški družbenega dela za njeno ustvarjanje in uporabo zahtevajo manj dela, prihranjenega z uporabo te nove tehnike. Končno je ekonomsko bistvo izboljševanja strojev in mehanizmov v znižanju stroškov na enoto proizvedene proizvodnje s pomočjo nove tehnologije.

Za pospešitev hitrosti znanstvenega in tehničnega napredka v javni gostinstvu je zelo pomembno izboljšati termične aparate, ki omogočajo intenziviranje procesov toplotne obdelave surovin z uporabo novih metod ogrevanja, avtomatskim vzdrževanjem prednastavljenih načinov. , ter programiranje toplotnega procesa.

V proizvodnji toplotne opreme pri nas je v zadnjih dvajsetih letih prišlo do temeljnih sprememb, ki jih lahko imenujemo tehnološko prestrukturiranje. Lahko ga razdelimo na tri obdobja. Prvi je bil prehod z opreme na trda goriva na plinsko in električno opremo. Na drugi stopnji je prišlo do prehoda z univerzalne opreme (na primer kuhinjski štedilnik) na sekcijsko opremo, katere vsaka vrsta je zasnovana za izvajanje posameznih operacij toplotne obdelave izdelkov. Trenutno poteka tretje obdobje. Sestoji iz proizvodnje in izvedbe opreme z uporabo novih metod toplotne obdelave izdelkov, suhe pare ali konvektivnega ogrevanja.

Za razvoj toplotne opreme je najbolj obetavna smer ustvarjanje novih naprav:

Z novimi vrstami toplotne obdelave izdelkov (kombinirano ogrevanje, obdelava izdelkov s suho paro in konvektivno ogrevanje);

Z avtomatsko regulacijo in programiranjem toplotnega procesa;

Z neprekinjenim delovanjem za kuhanje in cvrtje izdelkov (stroji za prenos);

Z napravami in napeljavami, ki mehanizirajo postopke obračanja in mešanja izdelkov (digestivni kotlički z mehanskim mešalom).

Poenotenje in standardizacija tehnološke opreme lahko znatno zmanjša njen obseg in porabo materiala ter ustvari realne predpogoje za zmanjšanje delovne intenzivnosti proizvedenih izdelkov.

Za povečanje tehnični ravni javnih gostinskih podjetij, rast produktivnosti dela in izboljšanje organizacije javnih storitev, je pomembno izboljšati distribucijsko opremo, uvedbo visoko zmogljivih transportnih linij za nabavo in prodajo kompleksnih obrokov. Nova smer izboljšanja distribucijske opreme je oblikovanje linij samopostrežnih pultov, vključno z mobilnimi grelniki hrane, pulti, omarami in drugimi vrstami distribucijske opreme, ki ustrezajo sanitarnim in okoljskim standardom.

Izboljšanje tehnoloških procesov v javni gostinstvu bo učinkovito le, če se bo njihovo izvajanje izvajalo na novem tehnično podlago. Hkrati je treba novo tehnologijo ustvarjati v treh smereh. Glavna stvar je razvoj in razvoj tehnologije, ki ustreza trenutni ravni razvoja znanosti. Nenehno je treba delati za ustvarjanje bistveno novih vrst tehnologije. Poleg tega je treba posvetiti pozornost velika pozornost ter posodobitev obstoječe tehnološke opreme.

Pomembno sredstvo za pospeševanje znanstvenega in tehnološkega napredka v javni gostinstvu je pravočasna posodobitev opreme, zamenjava zastarele opreme s sodobno, ki ni slabša po kakovosti, zanesljivosti, porabi kovin in energijski intenzivnosti. najboljši dosežki znanosti.

Nizka učinkovitost uvajanja nove tehnologije je pogosto povezana s nepopolnostjo oblikovalskih rešitev. določene vrste stroji. Kakovost in zanesljivost uporabljene opreme še vedno ni dovolj visoka.

Tako se razvijalec in ustvarjalec nove tehnologije sooča z nalogo, da bistveno izboljša težo najpomembnejših tehničnih in ekonomskih parametrov strojev, opreme in različnih mehanizmov v javni gostinstvu:

Izdelava strojev in naprav, ki delujejo na podlagi elektrofizikalnih metod toplotne obdelave živil (infrardeči žarki in mikrovalovno ogrevanje ter njihova uporaba s tradicionalnimi metodami);

Razvoj orodja integrirana mehanizacija in avtomatizacija proizvodnih procesov za specializirana in visoko specializirana podjetja javne prehrane (palačinke, cmoki, polpete itd.);

Izboljšanje kakovosti proizvedene opreme - zanesljivost, vzdržljivost in vzdržljivost ter standardno enotne komponente in dele.

Ustvarjanje visoko zmogljivih univerzalnih strojev in mehanizmov, ki so primerni za njihovo uporabo tako posamezno, kot tudi kot del mehaniziranih ali avtomatiziranih proizvodnih linij.

Rešitev teh problemov bo omogočila intenziviranje proizvodnih procesov v javnih gostinskih podjetjih, bistveno izboljšanje kakovosti izdelkov in znižanje njihovih stroškov.

Nadaljnje širjenje mreže gostinskih obratov in povečanje njihove tehnične opremljenosti zahtevata od serviserja povečanje tehnične pismenosti, posebnega znanja in izpopolnjevanja.

Razvrstitev strojev

Glede na namen in vrsto predelanih izdelkov lahko gostinske stroje razdelimo v več skupin.

1. Stroji za predelavo zelenjave in krompirja - čiščenje, sortiranje, pranje, rezanje, pretlačenje itd.

2. Stroji za predelavo mesa in rib - stroji za mletje mesa, mešalniki za meso, riperji za meso, stroji za oblikovanje kotlet itd.

3. Stroji za obdelavo moke in toasta - sijalke, mešalniki za testo, stepalke itd.

4. Stroji za rezanje kruha in gastronomskih izdelkov - rezalnik kruha, rezalnik klobas, delilnik masla itd.

5. Univerzalni pogoni - s kompletom zamenljivih aktuatorjev.

6. Stroji za pomivanje posode in jedilnega pribora.

7. Stroji za dviganje in transport.

Stroj je sestavljen iz treh glavnih mehanizmov: motorja, prenosa in izvrševanja ter krmilnih, regulacijskih, zaščitnih in blokirnih mehanizmov.

Pogonski mehanizmi so večinoma izmenični motorji z veverico (zaprti, asinhroni, trifazni ali enofazni). Za delo v avtomobilih restavracijah in na ladjah se uporabljajo enosmerni elektromotorji.

Prenosni mehanizem služi za izvajanje razmerja med mehanizmoma motorja in aktuatorja. Motor in prenosni mehanizmi skupaj imenujemo pogon strojev.

Izvršilni mehanizem določa namen in ime strojev. Njegova zasnova je odvisna od strukture delovnega cikla in narave tehnološkega procesa, pa tudi od vrste ter fizikalnih in mehanskih lastnosti izdelka, ki se obdeluje: aktuator vključuje delovno komoro z napravami za nakladanje in razkladanje ter orodjem. za mehansko obdelavo izdelkov.

S pomočjo krmilnih mehanizmov se izvaja zagon, zaustavitev in nadzor delovanja stroja. Krmilni mehanizmi so zasnovani za prilagajanje stroja, zaščitni in blokirni mehanizmi pa so namenjeni zaščiti stroja pred okvaro in zaustavitvijo v sili.

Vse stroje, ki se uporabljajo v podjetjih trgovine in javne prehrane, lahko razvrstimo glede na strukturo delovnega cikla, stopnjo mehanizacije in avtomatizacije procesov ter glede na njihove funkcionalne značilnosti.

Glede na strukturo delovnega cikla ločimo stroje, periodične in neprekinjene. V strojih in mehanizmih periodičnega delovanja se izdelek obdeluje določen čas, imenovan čas obdelave, in nato odstrani iz delovne komore. Po nalaganju novega dela izdelka se postopek ponovi. V kontinuirnih strojih se procesi nakladanja, obdelave in razkladanja izdelka odvijajo sočasno in neprekinjeno.

Glede na stopnjo mehanizacije in avtomatizacije ločimo neavtomatske, polavtomatske in avtomatske stroje. Pri neavtomatskih strojih nakladanje, razkladanje, krmiljenje in pomožne tehnološke operacije izvaja upravljavec. Pri polavtomatskih strojih glavne tehnološke operacije izvaja stroj; samo transport, nadzor in nekateri pomožni procesi ostanejo ročni. Pri avtomatskih strojih vse tehnološke in pomožne procese izvaja stroj.

Po funkcionalni osnovi so stroji in mehanizmi trgovskih in gostinskih podjetij glede na namen razdeljeni v več skupin: stroji za ločevanje živil v razsutem stanju; stroji za pomivanje zelenjave in namizne posode; Stroji za čiščenje izdelkov iz zunanjih pokrovov; stroji za mletje izdelkov; stroji za mešanje izdelkov; stroji za obdelavo izdelkov s pritiskom; tehtalne naprave in blagajne; oprema za dviganje in transport.

Predavanje številka 2. Splošne informacije o strojih in mehanizmih

Stroj je niz mehanizmov, ki opravljajo določeno delo ali pretvarjajo eno vrsto energije v drugo. Glede na namen ločimo stroje - motorje in delovne stroje.

Delovni stroji lahko glede na namen opravljajo določeno delo za spreminjanje oblike, velikosti, lastnosti in stanja predmetov dela. Predmeti dela v javnih gostinskih podjetjih so živilskih izdelkov, podvrženi različnim tehnološkim obdelavam - čiščenje, mletje, stepanje, mešanje, oblikovanje itd.

Glede na stopnjo avtomatizacije in mehanizacije izvedenih tehnoloških procesov ločimo neavtomatske, polavtomatske, avtomatske stroje. V neavtomatskih strojih nakladanje, razkladanje, krmiljenje in pomožne tehnološke operacije izvaja kuhar, ki je dodeljen temu stroju. Pri polavtomatskih strojih glavne tehnološke operacije izvaja stroj, samo transport, krmiljenje in nekateri pomožni procesi ostanejo ročni. V avtomatskih strojih vse tehnološke in pomožne procese izvaja stroj. Uporabljajo se kot del pretočnih in pretočno mehaniziranih vodov in popolnoma nadomeščajo človeško delo.

Osnovne zahteve za stroje in mehanizme.

Stroji in mehanizmi morajo izpolnjevati zahteve napredne tehnologije za predelavo surovin in izdelkov.

Za to je potrebno, da konstrukcijski, kinematični in hidravlični parametri opreme zagotavljajo optimalne načine tehnoloških procesov ter visoke tehnične in ekonomske kazalnike. Ti parametri so: specifična energetska intenzivnost, specifična poraba kovin, specifična poraba materiala, specifična poraba vode, površina, ki jo zaseda oprema itd., to so parametri stroja, povezani z enoto produktivnosti.

Zasnova mora zagotavljati visoko zanesljivost in vzdržljivost stroja, hitro zamenjavo obrabljenih in okvarjenih delovnih delov, orodij, sklopov in delov. Zasnova mora biti tehnološka, to pomeni, da se v procesu izdelave in delovanja stroja porabijo minimalna sredstva. Stroji in mehanizmi morajo izpolnjevati zahteve varnostnih ukrepov in industrijskih sanitarnih pogojev (stroji so ozemljeni; delovna telesa, orodja in prenosni elementi so pokriti z ohišji, pokrovi, varnostnimi obroči, oblogami ali ohišji; zasnova številnih strojev vključuje različne blokirne naprave in elemente, ki zagotavljajo njihovo izklop, ko so varovala dvignjena).

Proizvedeni stroji morajo vse bolj izpolnjevati zahteve industrijske estetike. Pravilna razmerja strojev, preprostost njihove oblike, priročna lokacija krmilnih elementov, naprav za nakladanje in razkladanje, prijetno obarvanje prispevajo k povečanju produktivnosti in ustvarjanju varnih delovnih pogojev.

Pri ustvarjanju sodobnih strojev in mehanizmov težijo k standardizaciji in poenotenju enot, delov in komponent, kar omogoča zmanjšanje obsega rezervnih delov in olajšanje popravil.

Delovna telesa in orodja strojev in mehanizmov morajo imeti visoko odpornost proti obrabi. Zelo vrtljive enote in deli strojev morajo biti uravnoteženi, da se prepreči obraba ležajev, gredi in delov karoserije.

Materiali, ki se uporabljajo pri izdelavi strojev in mehanizmov.

Deli, ki sestavljajo stroje, doživljajo različne obremenitve, kar se upošteva pri izbiri materialov. Deli ohišja (postelje, regali ipd.) predstavljajo do 75 % mase vseh delov stroja in čeprav doživljajo manjše obremenitve, morajo deli izpolnjevati zahteve po trdnosti in togosti. Deli ohišja so uliti iz sive litine ali aluminija in varjeni iz ogljikovega jekla razredov St3 in St5. Uporaba varjenih konstrukcij pokrovov in ohišij omogoča velike prihranke pri kovinah. Za zmanjšanje mase prenosnih strojev in mehanizmov so deli njihovih teles izdelani iz aluminijevih zlitin z litjem ali brizganjem. V posameznih primerih deli karoserije so lahko izdelani iz ojačane plastike ali steklenih vlaken.

Največje obremenitve doživljajo gredi, zobniki, palice, osi, prsti. Materiali za njihovo izdelavo so ogljikova in nerjavna jekla. Najpogosteje se uporabljajo jekla razreda 45, 50, 40X, 65G, 15, 20X itd.

Zobniki, jermenice, zobniki, vztrajniki so izdelani iz litega železa, jekla, aluminijevih zlitin, pa tudi plastike, tekstolita, plastike, najlona itd.

Noži in žari mlinčkov za meso so izdelani iz orodnega jekla, pa tudi iz visokokromove litega železa razreda X28. Materiali, ki se uporabljajo za izdelavo orodij in delovnih komor, ne smejo korodirati zaradi stika z izdelki, poleg tega jih je treba zlahka očistiti iz ostankov izdelka in jih ne uničiti detergentov.

Izbira znamke in načina toplotne obdelave materiala se določi z izračunom njegove trdnosti ali togosti ob upoštevanju tehnoloških, operativnih in ekonomskih zahtev.

Označevanje strojev in mehanizmov.

Trenutno se označevanje strojev in mehanizmov izvaja v skladu z navodili industrije, ki vzpostavlja enoten postopek označevanja, ki je obvezen za vse organizacije in podjetja trgovine in javne prehrane.

Zapis temelji na mešanem alfanumeričnem sistemu.

Levi del oznake - abecedni - je sestavljen iz treh ali štirih črk. Prva črka ustreza imenu izdelka (P - pogon, M - stroj itd.), druga - namenu izdelka (U - univerzalno, O - čiščenje, K - kombinirano, B - stepanje, T - mešanje testa , M - pranje, I - mletje), tretja črka ustreza imenu vrste energije ali glavnega tehnološkega procesa (E - električni, O - zelenjavni, M - meso, B - vibracije) itd.

Desni del oznake -- digitalni --: služi kot indikator glavnega parametra izdelka (produktivnost, zmogljivost delovne komore itd.) in je ločen od levega dela z vezajem. Glavni parametri izdelkov so označeni z zgornjo (najvišjo) mejo. Če je stroj izdelan v posodobljeni različici, je za glavnim parametrom pritrjena koda, ki označuje posodobitev (M, Ml, M2 itd.).

Primeri strojev za označevanje: MOK-250 - stroj za lupljenje krompirja in korenovk z zmogljivostjo 250 kg / h; MMU-1000 - univerzalni pralni stroj z zmogljivostjo 1000 plošč / h; MIM-500 je stroj za sekljanje mesa z zmogljivostjo 500 kg/h.

Predavanje številka 3. Strojni deli. Električni pogoni

Glavni deli in podrobnosti strojev

Sodobni stroji so sestavljeni iz velikega števila delov za različne namene. Med seboj povezani deli tvorijo vozle. Glavni sestavni deli katerega koli stroja, ki se uporablja v obratih javne prehrane, so: okvir, telo, delovna komora, delovna telesa, prenosni mehanizem in motor.

Postelja - služi za namestitev in namestitev vseh vozlov avtomobila. Običajno je izdelan ulit ali varjen in ima luknje za pritrditev stroja na delovnem mestu. Telo stroja - zasnovano za namestitev notranjih delov stroja - delovna komora, prenosni mehanizem itd. Včasih sta okvir in telo izdelana kot en kos.

Delovna komora je prostor v stroju, kjer delovna telesa obdelujejo izdelek.

Delovna telesa so sestavni deli in deli strojev, ki neposredno vplivajo na živila med njihovo predelavo.

Prenosni mehanizem - prenaša gibanje z gredi motorja na delovno telo stroja, hkrati pa zagotavlja zahtevano hitrost in smer gibanja. Običajno se kot motor stroja uporablja električni motor.

Koncept zobnikov

Menjalnik je mehanska naprava, ki prenaša rotacijsko gibanje z gredi motorja na gred delovnih teles. Obenem vam zobniki omogočajo spreminjanje hitrosti vrtenja gredi, smeri gibanja v nasprotno in pretvorbo ene vrste gibanja v drugo.

V mehanskih menjalnikih se gred z kupljenimi deli, ki prenašajo vrtenje, imenujemo pogonska gred, gred z vrtljivimi deli pa gnana gred.

Vse mehanske prenose lahko razdelimo na jermenske, zobniške, polžne, verižne in torne.

Zobniki so mehanizem, sestavljen iz 2 zobnikov, povezanih med seboj. Ti zobniki se pogosto uporabljajo v prenosnih mehanizmih strojev.

Glede na zasnovo in razporeditev zobnikov delimo zobnike na cilindrične, stožčaste in planetarne. Po načinu prestavljanja zobnike delimo na zobnike z zunanjim in notranjim zobnikom.

Glede na lokacijo zob so kolesa razdeljena na ploska, vijačna in ševronska. Za prenos kompleksnega rotacijskega gibanja se uporablja planetarni zobniški mehanizem (slika 1-2pap), pri katerem je eno zobniško kolo mirujoče, drugo se vrti dvakrat: okoli svoje osi in okoli osi mirujočega kolesa (tolčka).

Jermenski prenos - se izvaja z uporabo dveh jermenic, nameščenih na pogonski in gnani gredi, in jermena, ki je nameščen na te jermenice. Vrtenje z ene gredi na drugo se prenaša s trenjem med jermenico in jermenom.

Jermen v prečnem prerezu ima lahko obliko pravokotnika - ploski jermenski pogon, trapez - pogon klinastega jermena, krog - okrogel jermenski pogon. Pasovi so narejeni iz usnja ali bombaža in gumirane tkanine. Normalno delovanje je odvisno od pravilne napetosti jermena. Jermenski pogon je tih pri delovanju, preproste zasnove in ščiti stroj pred poškodbami v primeru zagozditve, saj bo jermen zdrsnil. V javnih gostinskih obratih se široko uporablja prenos s klinastim jermenom, ki se uporablja v lupilnikih krompirja, mlinčkih za meso, hladilnih napravah itd.

Polžasto orodje se uporablja za prenos gibanja med gredi s sekajočimi se osmi. Sestavljen je iz vijaka s posebnim navojem (polža) in zobnika z zobmi ustrezne oblike. Ti zobniki so kompaktni, tihi in znatno zmanjšajo hitrost gredi.

Verižni pogon je sestavljen iz 2 zobnikov, pritrjenih na gredi, in zgibne gibljive verige, ki je nameščena na zobnike in služi za njihovo povezavo. Ti zobniki se uporabljajo v mehanizmih in strojih z velikimi razdaljami med gredi in vzporedno razporeditvijo njihovih osi. Verižni pogoni zagotavljajo konstantno prestavno razmerje in v primerjavi z jermenskim pogonom omogočajo prenos velikih moči, poleg tega pa lahko z eno verigo poganja več gredi. Slabosti verižnega prenosa vključujejo visoke stroške vzdrževanja, zapletenost izdelave in hrup med delovanjem.

Torno orodje je sestavljeno iz 2 valjev, nameščenih na gredi in pritisnjenih eden na drugega. Vrtenje iz vodilnega valja se zaradi sile trenja prenese na gnanega.

Pri prenosu vrtenja med vzporednimi gredi se uporabljajo valjasti zobniki, med sekajočimi se gredi - stožčasti zobniki.

Ti zobniki so preproste zasnove, tihi pri delovanju in so samozaščiteni pred preobremenitvami, vendar imajo nekaj pomanjkljivosti: nizek izkoristek - 80-90%, spremenljivo prestavno razmerje in povečana obraba valjev.

Gonilni mehanizem je zasnovan tako, da pretvarja rotacijsko gibanje v povratno gibanje delovnega orodja. Sestavljen je iz ročične gredi, ojnice in bata. Ko se ročična gred vrti, ojnica vstavi bat, da se premika naprej in nazaj. Ta mehanizem se uporablja v hladilnih kompresorjih.

Koncept električnih pogonov

Električni pogon je strojna naprava, ki se uporablja za poganjanje stroja. Sestavljen je iz elektromotorja, prenosnega mehanizma in nadzorne plošče. V gostinskih obratih so najpogostejši motorji, ki so zasnovani za napetost 380/220 V. To pomeni, da lahko isti motor deluje iz omrežja izmeničnega toka s frekvenco 50 Hz in z napetostjo 380 ali 220 V, morate le priključiti njegova navitja pravilno stator. Če jih povežemo s "trikotnikom", je motor priključen na 220 V omrežje, zvezdo pa povežemo z omrežjem 380 V.

Široko se uporabljajo univerzalni pogoni, ki lahko izmenično sprožijo različne vgrajene zamenljive delovne mehanizme - mešalnik za meso, mlinček za meso, mlin itd. Uporaba univerzalnih pogonov v postajališčih je zelo koristna. To je razloženo z dejstvom, da izmenski delovni stroji v menzah ne delajo več kot eno uro in imajo zato zelo nizko stopnjo izkoriščenosti. V takih primerih je zaradi povečanja stroškov in zasedenega prostora nepraktično namestiti električni pogon na vsak stroj. Trenutno industrija proizvaja univerzalne pogone dveh vrst: glavni namen, ki se uporabljajo v več delavnicah, in poseben namen, ki se uporabljajo samo v eni delavnici, na primer v mesnini. Med univerzalne zaustavitve splošnega namena sodijo tudi univerzalni pogoni male velikosti UMM-PR z motorjem na izmenični tok, UMM-PS z enosmernim motorjem, ki se uporabljajo v transportu (ladije in vagoni restavracije). Vsi univerzalni pogoni imajo črkovne oznake. Prva črka P označuje pogon, druga - ime delavnice: M - meso, X - hladno, G - vroče, Y - univerzalno, za hladilnico PH-0,6, za vročo trgovino PG-0,6 in za trgovina z mesom PM-1.1. Za pogone za splošne namene: PU-0,6 in P-11 so nameščeni zamenljivi mehanizmi, ki imajo črkovne oznake: prva črka M je zamenljiv mehanizem, druga M je mlin za meso, B je mehanizem za stepanje, O je zelenjava rezalni mehanizem.

Univerzalni pogoni

V podjetjih druge živilske družbe se skupaj s stroji, zasnovanimi za eno operacijo, uporabljajo univerzalni pogoni z nizom zamenljivih mehanizmov, ki izvajajo številne operacije predelave hrane.

Univerzalni pogoni se uporabljajo predvsem v majhnih gostinskih obratih, v trgovinah z mesom, zelenjavo in slaščicami.

Univerzalni pogon je naprava, sestavljena iz elektromotorja z menjalnikom in ima napravo za spremenljivo povezavo različnih zamenljivih mehanizmov. Sestavljen je iz elektromotorja z menjalnikom, na katerega se lahko pritrdijo in izmenično delujejo različni odstranljivi mehanizmi: mlin za meso, stepalnik, rezalnik zelenjave, riper za meso in drugi stroji. Zato je pogon dobil ime - "univerzalni".

Uporaba univerzalnih pogonov znatno poveča produktivnost dela, zmanjša kapitalske stroške, poveča učinkovitost opreme itd.

Trenutno industrija proizvaja univerzalne pogone P-11 in PU-0,6 za različne delavnice, pa tudi pogone za posebne namene P-1,1 za relativno majhno paleto izdelkov.

Za delo v majhnih menzah, pa tudi na kuhinjah reke in morska plovila Uporabljajo se univerzalne male vabe UMM-PS ali UMM-PR. Vir energije teh pogonov je lahko izmenični (AR) ali enosmerni (PS) tok.

Univerzalni univerzalni pogon PU-0,6 je na voljo kot dvostopenjski pogon s hitrostjo vrtenja gredi 170 in 1400 vrt/min in enostopenjski pogon s hitrostjo vrtenja 170 vrt/min in močjo motorja 0,6 kW. Ima nabor zamenljivih mehanizmov (tabela 1), ki se lahko uporabljajo v malih podjetjih, kjer ni delavnice za pripravo ovsa.

V velikih gostinskih obratih, kjer je delavnica, se uporabljajo specializirani univerzalni pogoni:

Pogon PM-1.1, specializiran za trgovino z mesom in ribami, je na voljo v enostopenjski ali dvostopenjski različici, s številom vrtljajev gredi 170 ali 1400 vrt/min in močjo motorja 1,1 kW. Ima nabor zamenljivih aktuatorjev, ki se lahko uporabljajo samo v mesnih in ribjih trgovinah podjetij.

Pogon ПХ-0,6 specializiran za hladilnice. Sestavljen je iz enostopenjskega pogona P-0,6 in sklopa zamenljivih aktuatorjev, ki se lahko uporabljajo v hladilnicah.

Pogon PG-0.6, specializiran za vroče trgovine, je sestavljen iz pogona s polno hitrostjo P-0.6 in niza zamenljivih aktuatorjev, ki se lahko uporabljajo v vročih trgovinah.

Pogonska enota P-P univerzalni Sestavljen je iz dvostopenjskega reduktorja, dvostopenjskega motorja. Frekvenca vrtenja pogonske gredi je PO in 330 vrt/min. Na vratu pogona je ročaj z odmikačem za pritrditev izmenljivih aktuatorjev. Stikalo za hitrost motorja, gumb za zagon in gumb za ponastavitev releja so nameščeni na nadzorni plošči.

Vsi proizvedeni pogoni in zamenljivi mehanizmi zanje imajo abecedne in številčne oznake.

Črka P - pomeni besedo pogon, U - univerzalna, M - trgovina z mesom, X - hladilnica, G - topla trgovina. Številke za črkami označujejo nazivno moč pogonskega motorja v kilovatih.

Zamenljivi mehanizmi (MO. dopolnjeni z univerzalnimi ali specializiranimi pogoni, imajo določeno serijsko številko.

Številka 2 - mlinček za meso, 3 - sokovnik, 4 - stepalnik, 5 - lupilnik krompirja, 6 - aparat za sladoled, 7 - mehanizem za brisanje, 8 - mešalnik za meso, 9 - rezalnik, 10 - rezalnik zelenjave, 11 - voziček ali stojalo za pogon, 12 - mehanizem za mletje, 13 - naprava za čiščenje nožev in vilic, 14 - rezalnik za klobase, 15 - rezalnik kosti, 16 - šilo, 17 - čistilo za ribe, IS - mehanizem za kodrasto rezanje zelenjave, 19 - riper za meso, 20 - mehanizem za stepanje, 21 - mehanizem za oblikovanje kotlet, 22 - mehanizem za rezanje kuhane zelenjave, 24 - sito, 25 - mehanizem za mešanje solat in vinaigretov, 27 - mehanizem za rezanje sveža zelenjava, 28 - mehanizem za rezanje surove zelenjave na kocke.

Številka, ki sledi serijski številki mehanizma, prikazuje vrednost povprečna zmogljivost. Poleg tega so nekateri zamenljivi mehanizmi označeni z dvema ali več številkami. Na primer, MS-4-7-8-20. Ta oznaka priča o večnamenskem namenu mehanizma: 4 - premažite izdelek, 7 - obrišite izdelek, 8 - zmešajte mleto meso, 20 - prostornino rezervoarja.

Pravila za delovanje in varnost univerzalnih pogonov

Pripravo na delovanje univerzalnega pogona izvaja kuhar, ki je dodeljen temu stroju, ki je dolžan pred začetkom dela upoštevati varnostne zahteve in upoštevati varnost pri delu pri delu s strojem.

Zato se pred začetkom dela preveri pravilna namestitev univerzalnega pogona, uporabnost zamenljivega mehanizma ter pravilnost njegove montaže in pritrditve s sponkami. Pri vgradnji ohišja zamenljivega mehanizma v vrat pogona je nadzorovano, da konec delovne gredi mehanizma pade v vtičnico pogonske gredi univerzalnega pogonskega menjalnika. Preveri se prisotnost ograjnih naprav, ozemljitev ali ozemljitev.

Ko se prepričate, da sta zamenljivi mehanizem in pogon v dobrem stanju, se opravi testni zagon v prostem teku. Pogon naj deluje z malo hrupa. V primeru okvare se pogon ustavi in vzrok okvare se odpravi. Hitrost vrtenja med delovanjem je dovoljeno regulirati le, če je v zasnovi strojev variator.

Kuhane izdelke je treba nalagati v menjalne mehanizme šele po vklopu univerzalnega pogona, izjema je le mehanizem za stepanje, pri katerem se izdelki najprej naložijo v rezervoar, nato pa se vklopi univerzalni pogon.

Med delovanjem je prepovedano preobremeniti zamenljivi mehanizem z izdelki, saj to vodi do poslabšanja kakovosti ali poškodb izdelkov, pa tudi do okvare stroja. Posebno pozornost je treba nameniti strogemu upoštevanju varnostnih pravil pri delu z univerzalnim pogonom, ker. malomarnost vodi do poškodb operativnega osebja.

Pregled univerzalnega pogona in vgrajenega menjalnega mehanizma ter odpravljanje napak se lahko opravi šele po izklopu in popolni zaustavitvi elektromotorja univerzalnega pogona.

Po koncu dela se univerzalni pogon izklopi in izklopi iz električnega omrežja. Šele takrat je mogoče odstraniti zamenljivi mehanizem za demontažo, pranje in sušenje.

Preventivni in Vzdrževanje univerzalni pogon in zamenljive mehanizme izvajajo posebni delavci v skladu s sklenjeno pogodbo.

Predavanje številka 4. Stroji za predelavo zelenjave

Splošne informacije.

V podjetjih obstaja več načinov lupljenja zelenjave: alkalno, parno, kombinirano, toplotno in mehansko. Pri alkalni metodi krompir in drugo zelenjavo predgrejemo v vodi, nato pa obdelamo z alkalno raztopino, segreto na 100 0C, ki zmehča površinsko plast gomoljev. Nato v bobnastem pralnem stroju gomolje očistimo iz zunanje plasti in speremo pred alkalijami. Pri parni metodi se krompir obdeluje s paro pri tlaku 0,6-0,7 MPa 1-2 minuti, nato pa vstopi v stroj za pranje in čiščenje valjev, kjer se zmehčana plast odstrani iz gomoljev. Pri kombinirani metodi krompir najprej obdelamo z 10% raztopino kavstične sode pri temperaturi 75-80 0C 5-6 minut, nato s paro 1-2 minuti. Po tem pride krompir v pralne stroje, običajno bobnaste.

S termično metodo zelenjavo pečemo v cilindrični pečici z vrtečim se valjastim rotorjem in globina prodiranja ni večja od 1,5 mm. Nato zelenjavo očistimo v pomivalnem stroju. Trajanje toplotne obdelave za čebulo je 3-4 sekunde, za korenje 5-7 sekund, za krompir 10-12 sekund. Druga metoda čiščenja je mehanska.

Oprema za sekljanje in rezanje zelenjave.

Stroji za rezanje zelenjave so: disk, rotacijski, štancani in kombinirani.

Namizni stroj MPO-200 se uporablja za rezanje surove zelenjave na kroge, rezine, slamice in palčke. Pogon stroja je sestavljen iz elektromotorja in prenosa s klinastim jermenom. Delovna komora je izdelana v obliki valja z okni za nalaganje zelenjave. Komplet stroja vključuje disk nož, dva strgalnika in dva kombinirana noža. Krožni nož se uporablja za rezanje zelenjave na rezine in sekljanje zelja, kombinirano - zelenjavo s kockami s presekom 3 x 3 in 10 x 10 mm.

Razvrstitev.

Stroje za mletje surovin lahko pogojno razdelimo v dve skupini: stroje, ki zagotavljajo grobo mletje surovin, in stroje, ki zagotavljajo fino mletje. Sodobni stroji za grobo mletje so: valjar, nož, kladivo, drobilniki - drobilniki za grozdje, drobilniki - ločevalci semen za paradižnik. Stroji za rezanje surovin obstajajo s fiksnimi noži, z vrtljivimi diskovnimi noži; kombinirani stroji za rezanje zelenjave na kocke. Za fino mletje surovin in ločevanje semen se uporabljajo stroji za drgnjenje, pa tudi homogenizatorji, koloidni mlini, dezintegratorji, mikrobrilci, rezalniki itd.

rezalnik zelenjave