Analiza e llojit dhe pasojave. Analiza e mënyrave të dështimit dhe efekteve FMEA

Çdo komponent kryesor i sistemit studiohet për të përcaktuar mënyrat e kalimit të tij në një gjendje emergjente. Analiza është kryesisht cilësore dhe kryhet mbi bazën "nga poshtë-lart", në varësi të shfaqjes së kushteve emergjente "një nga një".

Analiza e mënyrave të dështimit, pasojave dhe kritikës shumë më e detajuar se analiza e pemës së gabimeve, si të gjitha mënyrat e mundshme të dështimit ose emergjencave për çdo element të sistemit.

Për shembull, një stafetë mund të dështojë për arsyet e mëposhtme:

– kontaktet nuk janë hapur apo mbyllur;

- vonesa në mbylljen ose hapjen e kontakteve;

- qark i shkurtër i kontakteve me kabinën, burimin e energjisë, midis kontakteve dhe në qarqet e kontrollit;

– kërcim i kontakteve (kontakt i paqëndrueshëm);

– harku i kontaktit, gjenerimi i zhurmës;

- këputje e mbështjelljes;

– qark i shkurtër i mbështjelljes;

– rezistencë e ulët ose e lartë e mbështjelljes;

- mbinxehja e mbështjelljes.

Për secilin lloj dështimi, analizohen pasojat, përshkruhen metodat për eliminimin ose kompensimin e dështimeve dhe përpilohet një listë e kontrolleve të nevojshme.

Për shembull, për tanke, tanke, tubacione, kjo listë mund të jetë si më poshtë:

– parametrat e ndryshueshëm (shkalla e rrjedhjes, sasia, temperatura, presioni, ngopja, etj.);

– sistemet (ngrohje, ftohje, furnizim me energji elektrike, kontroll, etj.);

– gjendje të veçanta (mirëmbajtje, ndezje, fikje, zëvendësim i përmbajtjes, etj.);

– ndryshimi i kushteve ose gjendjes (shumë i madh, shumë i vogël, çekiç uji, vendosje, mospërzierje, dridhje, këputje, rrjedhje, etj.).

Format e dokumenteve të përdorura në analizë janë të ngjashme me ato të përdorura në analizën paraprake të rrezikut, por janë kryesisht të detajuara.

Analiza e Kriticitetit parashikon klasifikimin e çdo elementi në përputhje me shkallën e ndikimit të tij në kryerjen e detyrës së përgjithshme nga sistemi. Kategoritë kritike janë krijuar për lloje te ndryshme kërcej:

Metoda nuk ofron një vlerësim sasior të pasojave ose dëmeve të mundshme, por ju lejon t'i përgjigjeni pyetjeve të mëposhtme:

– cili nga elementët duhet t'i nënshtrohet një analize të detajuar për të eliminuar rreziqet që çojnë në aksidente;

- cili element kërkon vëmendje të veçantë në procesin e prodhimit;

- cilat janë standardet e kontrollit të inputeve;

– ku duhet të futen procedura të veçanta, rregulla sigurie dhe masa të tjera mbrojtëse;

Si të shpenzoni mënyrën më efikase për të parandaluar

aksidentet.

7.3.3. Analiza e diagramit të të gjitha të mundshmeve

pasojat e dështimit ose dështimit të sistemit

("pema e gabimeve")

Kjo metodë e analizës është një kombinim i teknikave sasiore dhe cilësore për njohjen e kushteve dhe faktorëve që mund të çojnë në një ngjarje të padëshirueshme (“ngjarje kryesore”). Kushtet dhe faktorët e marrë parasysh janë ndërtuar në një zinxhir grafik. Duke u nisur nga lart, identifikohen shkaqet apo gjendjet emergjente të niveleve funksionale të ardhshme, më të ulëta të sistemit. Shumë faktorë janë analizuar, duke përfshirë ndërveprimet njerëzore dhe fenomenet fizike.

Vëmendja përqendrohet në ato efekte të një mosfunksionimi ose aksidenti që lidhen drejtpërdrejt me krye të ngjarjeve. Metoda është veçanërisht e dobishme për analizën e sistemeve me shumë fusha kontakti dhe ndërveprimi.

Paraqitja e një ngjarjeje në formën e një diagrami grafik çon në faktin se mund të kuptohet lehtësisht sjellja e sistemit dhe sjellja e faktorëve të përfshirë në të. Për shkak të madhësisë së "pemëve", përpunimi i tyre mund të kërkojë përdorimin e sistemeve kompjuterike. Për shkak të masës, është gjithashtu e vështirë të kontrollohet "pema e fajit".

Metoda përdoret kryesisht në vlerësimin e rrezikut për të vlerësuar probabilitetet ose frekuencat e defekteve dhe aksidenteve. Seksioni 7.4 jep një përshkrim më të detajuar të metodës.

7.3.4. Analiza e diagramit të pasojave të mundshme të një ngjarjeje

("pema e ngjarjes")

"Pema e ngjarjeve" (ET) - një algoritëm për shqyrtimin e ngjarjeve që burojnë nga ngjarja kryesore (emergjenca). DS përdoret për të përcaktuar dhe analizuar sekuencën (opsionet) e zhvillimit të një aksidenti, duke përfshirë ndërveprimet komplekse midis sistemeve të sigurisë teknike. Probabiliteti i çdo skenari emergjence llogaritet duke shumëzuar probabilitetin e ngjarjes kryesore me probabilitetin e ngjarjes përfundimtare. Në ndërtimin e tij përdoret logjika e drejtpërdrejtë. Të gjitha vlerat e probabilitetit të funksionimit të mos dështimit P shumë i vogël. "Pema" nuk jep zgjidhje numerike.

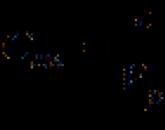

Shembulli 7.1. Supozoni se, duke kryer një analizë paraprake të rrezikut (PHA), u zbulua se pjesa kritike e reaktorit, pra nënsistemi nga i cili fillon rreziku, është sistemi i ftohjes së reaktorit; pra, analiza fillon duke parë sekuencën e ngjarjeve të mundshme që nga momenti i dështimit të tubacionit të impiantit ftohës, i quajtur ngjarja e nxitjes, probabiliteti i së cilës është i barabartë me P(A)(Fig. 7.1), d.m.th aksidenti fillon me shkatërrimin (thyerjen) e tubacionit - ngjarja A.

Më pas, ne analizojmë skenarët e mundshëm për zhvillimin e ngjarjeve ( B,C, D dhe E) që mund të pasojë shembjen e tubacionit. Në fig. 7.1 tregon një "pemë duke nisur ngjarjet” duke shfaqur të gjitha alternativat e mundshme.

Dega e parë shqyrton gjendjen e furnizimit me energji elektrike. Nëse ka energji elektrike, sistemi tjetër që do të analizohet është sistemi i ftohjes së bërthamës emergjente (ACOR). Dështimi i ASOR çon në shkrirjen e karburantit dhe në rrjedhje të ndryshme të produkteve radioaktive, në varësi të integritetit të strukturës.

Për analizë duke përdorur një sistem binar në të cilin elementët ose kryejnë funksionet e tyre ose dështojnë, numri i dështimeve të mundshme është 2 N- 1, ku Nështë numri i elementeve të konsideruara. Në praktikë, "pema" origjinale mund të thjeshtohet duke përdorur logjikën inxhinierike dhe të reduktohet në një pemë më të thjeshtë, të paraqitur në fund të Fig. 7.1.

Para së gjithash, çështja e disponueshmërisë së energjisë elektrike është me interes. Pyetja është, sa është probabiliteti P B ndërprerja e rrymës dhe çfarë efekti ka ky dështim në sistemet e tjera të mbrojtjes. Nëse nuk ka furnizim me energji elektrike, në fakt, asnjë nga veprimet e parashikuara në rast aksidenti duke përdorur spërkatës për të ftohur bërthamën e reaktorit nuk mund të kryhet. Si rezultat, "pema e ngjarjeve" e thjeshtuar nuk përmban një zgjedhje në rast të një ndërprerjeje të energjisë dhe mund të ndodhë një rrjedhje e madhe, probabiliteti i së cilës është i barabartë me P A(P B).

Në rast se dështimi në furnizimin me energji elektrike varet nga dështimi i tubacionit të sistemit të ftohjes së reaktorit, probabiliteti P B duhet të llogaritet si një probabilitet i kushtëzuar për të llogaritur këtë varësi. Nëse fuqia është e disponueshme, opsionet e mëposhtme në analizë varen nga gjendja e ACOP. Mund të funksionojë ose jo, dhe dështimi i tij ka të ngjarë P C 1 çon në sekuencën e ngjarjeve të paraqitura në fig. 7.1.

Oriz. 7.1. "Pema e ngjarjes"

Duhet të theksohet se për sistemin në shqyrtim, është e mundur opsione të ndryshme zhvillimi i aksidentit. Nëse sistemi i heqjes së materialit radioaktiv është funksional, ka më pak rrjedhje radioaktive sesa nëse do të dështonte. Sigurisht, dështimi në rastin e përgjithshëm çon në një sekuencë ngjarjesh me më pak probabilitet sesa në rastin e kohës së funksionimit.

Oriz. 7.2. Histograma e probabilitetit për shkallë të ndryshme rrjedhjeje

Duke marrë parasysh të gjitha variantet e "pemës", është e mundur të merret një sërë rrjedhjesh të mundshme dhe probabilitetet përkatëse për sekuenca të ndryshme të zhvillimit të aksidentit (Fig. 7.2). Vija e sipërme e "pemës" është opsioni kryesor për një aksident reaktori. Kjo sekuencë supozon se tubacioni dështon dhe të gjitha sistemet e sigurisë mbeten funksionale.

Ato mund të përdoren individualisht ose në kombinim me njëri-tjetrin. Nëse kryhen të tre llojet e analizës FMEA, atëherë marrëdhënia e tyre mund të përfaqësohet si më poshtë:

Kryesor Aplikimi FMEA- analiza shoqërohet me përmirësimin e dizajnit të produktit (karakteristikat e shërbimit) dhe proceset për prodhimin dhe funksionimin e tij (ofrimi i shërbimit). Analiza mund të zbatohet si në lidhje me të renë produkte të krijuara(shërbimet) dhe proceset, si dhe në lidhje me ato ekzistuese.

FMEA - analiza kryhet kur një produkt, proces, shërbim i ri është duke u zhvilluar ose modernizimi i tyre; kur gjendet një përdorim i ri për një produkt, proces ose shërbim ekzistues; kur zhvillohet një plan kontrolli për një proces të ri ose të ndryshuar. Gjithashtu, FMEA mund të kryhet për qëllimin e përmirësimit të planifikuar të proceseve, produkteve ose shërbimeve ekzistuese, ose hetimin e mospërputhjeve të shfaqura.

Analiza FMEA kryhet në rendin e mëposhtëm:

1. Përzgjidhet objekti i analizës. Nëse objekti i analizës është pjesë e një objekti të përbërë, atëherë kufijtë e tij duhet të përcaktohen saktësisht. Për shembull, nëse po analizoni një pjesë të një procesi, duhet të vendosni një ngjarje fillimi dhe një ngjarje fundi për atë pjesë.

2. Përcaktohen opsionet për aplikimin e analizës. FMEA mund të jetë pjesë e analiza komplekse, në të cilën metoda të ndryshme. Në këtë rast, FMEA duhet të jetë në përputhje me analizën e përgjithshme të sistemit.

Opsionet kryesore mund të përfshijnë:

- analiza nga lart-poshtë. Në këtë rast, objekti i analizës ndahet në pjesë dhe FMEA niset nga pjesët më të mëdha.

- analiza nga poshtë-lart. Analiza fillon me elementët më të vegjël, duke kaluar radhazi në elementet e një niveli më të lartë.

- analiza e komponentëve. FMEA kryhet për elementët fizikë të sistemit.

- analiza e funksionit. Në këtë rast, bëhet analiza e funksioneve dhe operacioneve të objektit. Shqyrtimi i funksioneve kryhet nga këndvështrimi i konsumatorit (komoditeti dhe siguria e ekzekutimit), dhe jo nga projektuesi ose prodhuesi.

3. Përcaktohen kufijtë brenda të cilëve është e nevojshme të merren parasysh mospërputhjet. Kufijtë mund të jenë - periudha kohore, lloji i konsumatorit, gjeografia e aplikimit, veprime të caktuara etj. Për shembull, mospërputhjet që zbulohen vetëm gjatë inspektimit dhe testimit përfundimtar.

4. Është krijuar një tabelë e përshtatshme për regjistrimin e informacionit. Mund të ndryshojë në varësi të faktorëve të marrë parasysh. Tabela më e përdorur është më poshtë.

5. Përcaktohen elementet në të cilët mund të ndodhin mospërputhje (dështime). Elementet mund të përfshijnë përbërës të ndryshëm, asamble, kombinime pjesë përbërëse etj. Nëse lista e elementeve bëhet shumë e madhe dhe e pakontrollueshme, është e nevojshme të zvogëlohen kufijtë e FMEA.

Në rast se dështimet e mundshme shoqërohen me karakteristika kritike, përveç kësaj, gjatë FMEA, është e nevojshme të analizohet kritikiteti i dështimeve. Karakteristikat kritike janë standarde ose tregues që pasqyrojnë sigurinë ose pajtueshmërinë me kërkesat rregullatore dhe kanë nevojë për kontroll të veçantë.

6. Për çdo element të identifikuar në hapin 5, përpilohet një listë e mënyrave më të rëndësishme të dështimit. Ky operacion mund të thjeshtohet duke aplikuar një listë standarde të dështimeve për elementët e konsideruar. Nëse kryhet një analizë kritike e dështimit, atëherë është e nevojshme të përcaktohet probabiliteti i shfaqjes së dështimit për secilin nga elementët. Kur identifikohen të gjitha mënyrat e mundshme të dështimit për një element, atëherë probabiliteti total i shfaqjes së tyre duhet të jetë 100%.

7. Për çdo mënyrë dështimi të identifikuar në hapin 6, përcaktohen të gjitha pasojat e mundshme që mund të ndodhin. Ky operacion mund të thjeshtohet duke përdorur një listë standarde të pasojave. Nëse kryhet një analizë kritike e dështimit, atëherë është e nevojshme të përcaktohet probabiliteti i shfaqjes së secilës pasojë. Kur të jenë identifikuar të gjitha pasojat e mundshme, probabiliteti i shfaqjes së tyre duhet të jetë 100% për çdo element.

8. Vlerësimi i peshës së pasojave për konsumatorin (S) - Përcaktohet ashpërsia. Vlerësimi i ashpërsisë zakonisht bazohet në një shkallë nga 1 deri në 10, ku 1 do të thotë i vogël dhe 10 katastrofik. Nëse një mënyrë dështimi ka më shumë se një pasojë, atëherë vetëm pasoja më e rëndë për atë mënyrë dështimi futet në tabelën FMEA.

9. Për çdo mënyrë dështimi, identifikohen të gjitha shkaqet e mundshme. Për këtë, mund të përdoret diagrami shkak-pasojë Ishikawa. Të gjitha shkaqet e mundshme për çdo mënyrë dështimi janë regjistruar në tabelën FMEA.

10. Për çdo shkak përcaktohet vlerësimi i probabilitetit të ndodhjes së tij (O) - Ndodhja. Probabiliteti i ndodhjes zakonisht vlerësohet në një shkallë nga 1 deri në 10, ku 1 do të thotë jashtëzakonisht e pamundur dhe 10 do të thotë i afërt. Vlera e vlerësimit futet në tabelën FMEA.

11. Për çdo arsye përcaktohen metodat ekzistuese kontrollet që janë aktualisht në vend për të siguruar që dështimet të mos prekin konsumatorin. Këto metoda duhet të parandalojnë shfaqjen e shkaqeve, të zvogëlojnë gjasat që të ndodhë një dështim ose të zbulojnë një dështim pasi ka ndodhur shkaku, por përpara se shkaku të ketë prekur konsumatorin.

12. Për secilën metodë kontrolli, përcaktohet një vlerësim zbulimi (D) - Zbulimi. Vlerësimi i zbulimit zakonisht vlerësohet në një shkallë nga 1 në 10, ku 1 do të thotë që metoda e kontrollit do të zbulojë absolutisht problemin, dhe 10 - nuk do të jetë në gjendje të zbulojë problemin (ose nuk ka fare kontroll). Vlerësimi i zbulimit futet në tabelën FMEA.

13. Është llogaritur numri i prioritetit të rrezikut ( rreziku i konsumatorit - RPN) që është e barabartë me produktin

S*O*D. Ky numër ju lejon të renditni dështimet e mundshme për sa i përket rëndësisë.

14. Janë identifikuar veprimet e rekomanduara, të cilat mund të përfshijnë modifikime të projektimit ose procesit për të reduktuar ashpërsinë ose gjasat e dështimeve. Ata gjithashtu mund të marrin masat shtesë kontroll për të rritur probabilitetin e zbulimit të dështimit.

Një analizë e llojeve dhe pasojave të dështimeve të përbërësve të strukturave teknike dhe funksionale të sistemit të projektuar është faza e parë e studimit të projektimit të besueshmërisë dhe sigurisë. Shkurtesa e pranuar ndërkombëtarisht për analizën e modalitetit dhe efektit të dështimit është FMEA (failure mode and effect analysis). Ky lloj analize i përket klasës së analizave paraprake cilësore dhe sasiore të thjeshtuara në fazën e projektimit. Nëse kryhen vlerësime sasiore, atëherë përdoret termi FMECA (mënyra e dështimit, analiza e efektit dhe kritikitetit - analiza e llojeve, pasojave dhe kritikës së dështimeve). Eksperimentet e para të FMEA lidhen me projektet e hapësirës ajrore të viteve '60 të BRSS dhe SHBA. Në vitet 1980, procedurat FMEA filluan të futen në industrinë e automobilave në SHBA në kompaninë Ford Motor. Aktualisht, analiza e llojeve dhe pasojave të dështimeve është një fazë e detyrueshme në vlerësimin e projektimit të besueshmërisë dhe sigurisë së objekteve në hapësirë, ndërtimin e avionëve, bërthamor, kimik dhe teknologjik, rafinimin e gazit dhe naftës dhe industri të tjera. Në zonat ku kjo fazë nuk është e detyrueshme, ndodhin incidente të rrezikshme që çojnë në humbje të mëdha ekonomike dhe mjedisore dhe kërcënojnë jetën dhe shëndetin e njerëzve. Mjafton të kujtojmë ngjarjet dramatike të shembjes së ndërtesave publike të Moskës të ndërtuara sipas projekteve ku defekti i vetëm një elementi të strukturës mbështetëse (gjilpërë, kolonë) çoi në pasoja katastrofike.

Ekzistojnë tre qëllime kryesore për kryerjen e një FMEA

- identifikimi i llojeve të mundshme të dështimeve të komponentëve të sistemit dhe përcaktimi i ndikimit të tyre në sistemin në tërësi dhe ndoshta mjedisi

- klasifikimi i mënyrave të dështimit sipas niveleve të ashpërsisë ose sipas niveleve të ashpërsisë dhe shpeshtësisë së shfaqjes (FMECA)

- nxjerrja e rekomandimeve për rishikimin e zgjidhjeve të projektimit për të kompensuar ose eliminuar mënyrat e rrezikshme të dështimit

FMEA është fusha më e standardizuar e kërkimit të "besueshmërisë". Procedura e realizimit dhe lloji i dokumentacionit hyrës/dalës rregullohet nga standardet përkatëse. Dokumentet e njohura ndërkombëtarisht janë:

· FMECA të stilit MIL-STD-1629 - udhëzime për kryerjen e analizës së mënyrës dhe efekteve të dështimit, vlerësimin e kritikitetit, identifikimin e pengesave strukturore për sa i përket mirëmbajtjes dhe mbijetesës. Fillimisht u fokusua në aplikimet ushtarake.

· SAE J1739, AIG-FMEA3, FORD FMEA - një paketë dokumentesh që rregullojnë analizën e llojeve dhe pasojave të dështimeve për objektet e industrisë së automobilave, duke përfshirë fazat e projektimit dhe prodhimit

· SAE ARP5580 - Udhëzime FMEA për projektet komerciale dhe ushtarake, duke integruar MIL-STD-1629 dhe standardet e automobilave. Prezantohet koncepti i grupeve të dështimeve ekuivalente, d.m.th. dështimet që gjenerojnë të njëjtat pasoja dhe kërkojnë të njëjtat veprime korrigjuese.

E zakonshme për të gjitha standardet është se ato rregullojnë vetëm sekuencën dhe ndërlidhjen e fazave të analizës, duke e lënë projektuesin të lirë të veprojë në zbatimin specifik të çdo faze. Kështu, është e mundur që në mënyrë arbitrare të rregullohet struktura e tabelave FMEA, të përcaktohen shkallët për shpeshtësinë e shfaqjes së dështimeve dhe ashpërsia e pasojave, futja e veçorive shtesë për klasifikimin e dështimeve, etj.

Hapat e FMEA:

ndërtimi dhe analizimi i strukturave funksionale dhe/ose teknike të objektit

analiza e kushteve të funksionimit të objektit

analiza e mekanizmave të dështimit të elementeve, kritereve dhe mënyrave të dështimit

Klasifikimi (lista) e pasojave të mundshme të dështimeve

· analiza mënyrat e mundshme parandalimi (ulja e frekuencës) e dështimeve të izoluara (pasojat e dështimit)

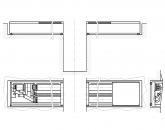

Struktura teknike objekti i analizës zakonisht ka një paraqitje hierarkike në formë peme (Fig. 3). Mënyrat e mundshme të dështimit janë renditur për komponentët nivel më të ulët(gjethet e një peme), dhe pasojat e tyre vlerësohen përsa i përket ndikimit në nënsisteme niveli tjeter(nyjet mëmë të pemës) dhe objekti në tërësi.

Fig.3. Paraqitja hierarkike e objektit të analizës

Në Fig.4. jepet një fragment i tabelës FMEA, që përmban të dhëna për analizën e llojeve dhe pasojave të defekteve të pajisjeve të një objekti kimiko-teknologjik.

Fig.4. Fragment i tabelës FMEA.

Gjatë kryerjes së vlerësimeve sasiore të zgjidhjeve të projektimit për Llojet FMEA Dështimet e komponentëve zakonisht karakterizohen nga tre parametra: shpeshtësia e shfaqjes, shkalla e zbulimit, ashpërsia e pasojave. Meqenëse analiza është paraprake, zakonisht përdoret vlerësimi i ekspertëve të këtyre parametrave. Për shembull, një numër dokumentesh propozojnë klasifikimet e mëposhtme të mënyrave të dështimit sipas frekuencës (Tabela 2), sipas shkallës së zbulimit (Tabela 3) dhe sipas ashpërsisë së pasojave (Tabela 4).

Tabela 2. Klasifikimi i defekteve sipas frekuencës.

Gjatë zhvillimit dhe prodhimit të pajisjeve të ndryshme, periodikisht ndodhin defekte. Cili është rezultati? Prodhuesi pëson humbje të konsiderueshme që lidhen me teste shtesë, kontrolle dhe ndryshime të dizajnit. Megjithatë, ky nuk është një proces i pakontrolluar. Ju mund të vlerësoni kërcënimet dhe dobësitë e mundshme, si dhe të analizoni defektet e mundshme që mund të ndërhyjnë në funksionimin e pajisjeve, duke përdorur analizën FMEA.

Për herë të parë kjo metodë analize u përdor në SHBA në vitin 1949. Pastaj u përdor ekskluzivisht në industrinë ushtarake gjatë projektimit të armëve të reja. Sidoqoftë, tashmë në vitet '70, idetë e FMEA u shfaqën në korporatat e mëdha. Ford ishte një nga të parët që prezantoi këtë teknologji (në atë kohë - prodhuesi më i madh makina).

Sot, metoda e analizës FMEA përdoret pothuajse nga të gjithë ndërmarrjet e makinerisë. Parimet kryesore të menaxhimit të rrezikut dhe analizës së shkakut të dështimit përshkruhen në GOST R 51901.12-2007.

Përkufizimi dhe thelbi i metodës

FMEA është një akronim për "Modaliteti i dështimit" dhe "Analiza e efekteve". Kjo është një teknologji për analizimin e llojeve dhe pasojave të dështimeve të mundshme (defekte për shkak të të cilave objekti humbet aftësinë për të kryer funksionet e tij). Pse është e mirë kjo metodë? I jep kompanisë mundësinë që edhe më herët të parashikojë problemet dhe keqfunksionimet e mundshme.Gjatë analizës prodhuesi merr informacionin e mëposhtëm:

- një listë e defekteve dhe keqfunksionimeve të mundshme;

- analiza e shkaqeve, ashpërsisë dhe pasojave të tyre;

- rekomandimet për zbutjen e rrezikut sipas prioritetit;

- vlerësimi i përgjithshëm i sigurisë dhe besueshmërisë së produkteve dhe sistemit në tërësi.

Të dhënat e marra si rezultat i analizës janë të dokumentuara. Të gjitha dështimet e zbuluara dhe të studiuara klasifikohen sipas shkallës së kritikitetit, lehtësisë së zbulimit, mirëmbajtjes dhe shpeshtësisë së shfaqjes. Detyra kryesore është të identifikohen problemet përpara se ato të shfaqen dhe të fillojnë të prekin klientët e kompanisë.

Fushëveprimi i analizës FMEA

Kjo metodë e hulumtimit përdoret në mënyrë aktive pothuajse në të gjitha fushat teknike, si p.sh.

- automobila dhe ndërtim anijesh;

- industria e aviacionit dhe e hapësirës;

- rafinimi kimik dhe i naftës;

- ndërtesa;

- prodhimit pajisje industriale dhe mekanizmat.

V vitet e fundit kjo metodë e vlerësimit të rrezikut përdoret gjithnjë e më shumë në zonat jo-prodhuese - për shembull, në menaxhim dhe marketing.

FMEA mund të kryhet në të gjitha fazat cikli i jetes mallrave. Sidoqoftë, më së shpeshti analiza kryhet gjatë zhvillimit dhe modifikimit të produkteve, si dhe gjatë përdorimit të modeleve ekzistuese në një mjedis të ri.

Llojet

Me ndihmën e teknologjisë FMEA, ata studiojnë jo vetëm mekanizma dhe pajisje të ndryshme, por edhe proceset e menaxhimit të kompanisë, prodhimit dhe funksionimit të produkteve. Në secilin rast, metoda ka karakteristikat e veta specifike. Objekti i analizës mund të jetë:

- sistemet teknike;

- dizajne dhe produkte;

- proceset e prodhimit, montimit, instalimit dhe mirëmbajtjes së produkteve.

Gjatë ekzaminimit të mekanizmave, përcaktohet rreziku i mospërputhjes me standardet, shfaqja e keqfunksionimeve në procesin e funksionimit, si dhe prishjet dhe reduktimi i jetëgjatësisë së shërbimit. Kjo merr parasysh vetitë e materialeve, gjeometrinë e strukturës, karakteristikat e saj, ndërfaqet e ndërveprimit me sistemet e tjera.

Analiza FMEA e procesit ju lejon të zbuloni mospërputhjet që ndikojnë në cilësinë dhe sigurinë e produkteve. Kënaqësia e klientit gjithashtu merret parasysh. rreziqet mjedisore. Këtu, problemet mund të lindin nga ana e një personi (në veçanti, punonjësit e një ndërmarrje), teknologjia e prodhimit, lëndët e para dhe pajisjet e përdorura, sistemet matëse dhe ndikimi mjedisor.

Hulumtimi përdor qasje të ndryshme:

- "nga lart poshtë" (nga sistemet e mëdha te detajet dhe elementët e vegjël);

- "nga poshtë lart" (nga produktet individuale dhe pjesët e tyre në

Zgjedhja varet nga qëllimi i analizës. Mund të jetë pjesë e një studimi gjithëpërfshirës përveç metodave të tjera ose të përdoret si një mjet i pavarur.

Fazat

Pavarësisht nga detyrat specifike, analiza FMEA e shkaqeve dhe pasojave të dështimeve kryhet sipas një algoritmi universal. Le ta shqyrtojmë këtë proces në më shumë detaje.

Përgatitja e grupit të ekspertëve

Para së gjithash, ju duhet të vendosni se kush do ta kryejë studimin. Puna ekipore është një nga parimet kryesore të FMEA. Vetëm një format i tillë siguron cilësinë dhe objektivitetin e ekzaminimit, si dhe krijon hapësirë për ide jo standarde. Si rregull, ekipi përbëhet nga 5-9 persona. Ai përfshin:

- Menaxher i Projektit;

- inxhinier i procesit që kryen zhvillimin e procesit teknologjik;

- inxhinier projektimi;

- përfaqësuesi i prodhimit ose;

- anëtar i departamentit të shërbimit ndaj klientit.

Nëse është e nevojshme, specialistë të kualifikuar nga organizata të jashtme mund të përfshihen në analizën e strukturave dhe proceseve. Diskutim problemet e mundshme dhe mënyrat për t'i zgjidhur ato zhvillohen në një seri takimesh që zgjasin deri në 1.5 orë. Ato mund të mbahen si të plota ashtu edhe pjesërisht (nëse prania e ekspertëve të caktuar nuk është e nevojshme për të zgjidhur çështjet aktuale).

Studim projekti

Për të kryer një analizë FMEA, është e nevojshme të identifikohet qartë objekti i studimit dhe kufijtë e tij. Nëse po flasim për procesi teknologjik, duhet të caktoni ngjarjet fillestare dhe përfundimtare. Për pajisjet dhe strukturat, gjithçka është më e thjeshtë - mund t'i konsideroni ato si sisteme komplekse ose të përqendroheni në mekanizma dhe elementë specifikë. Mospërputhjet mund të konsiderohen duke marrë parasysh nevojat e konsumatorit, fazën e ciklit jetësor të produktit, gjeografinë e përdorimit etj.

Në këtë fazë, anëtarët e grupit të ekspertëve duhet të marrin pershkrim i detajuar objekti, funksionet e tij dhe parimet e funksionimit. Shpjegimet duhet të jenë të arritshme dhe të kuptueshme për të gjithë anëtarët e ekipit. Zakonisht prezantimet mbahen në sesionin e parë, ekspertët studiojnë udhëzimet për prodhimin dhe funksionimin e strukturave, parametrat e planifikimit, dokumentacionin normativ, projekte.

#3: Renditja e defekteve të mundshme

Pas pjesës teorike, ekipi vazhdon me vlerësimin e dështimeve të mundshme. Përpiluar listën e plotë të gjitha mospërputhjet dhe defektet e mundshme që mund të ndodhin në objekt. Ato mund të shoqërohen me prishjen e elementeve individuale ose funksionimin e gabuar të tyre (fuqi e pamjaftueshme, pasaktësi, performancë e ulët). Kur analizohen proceset, është e nevojshme të renditen operacione specifike teknologjike gjatë të cilave ekziston rreziku i gabimeve - për shembull, mosekzekutimi ose ekzekutimi i gabuar.

Përshkrimi i shkaqeve dhe pasojave

Hapi tjetër është një analizë e thellë e situatave të tilla. Detyra kryesore është të kuptojmë se çfarë mund të çojë në shfaqjen e gabimeve të caktuara, si dhe sesi defektet e zbuluara mund të ndikojnë tek punonjësit, konsumatorët dhe kompania në tërësi.

Ekipi shqyrton përshkrimet e funksionimit, kërkesat e miratuara të performancës dhe raportet statistikore për të përcaktuar shkaqet e mundshme të defekteve. Protokolli FMEA mund të tregojë gjithashtu faktorë rreziku që kompania mund të korrigjojë.

Në të njëjtën kohë, ekipi shqyrton se çfarë mund të bëhet për të eliminuar mundësinë e defekteve, sugjeron metodat e kontrollit dhe frekuencën optimale të inspektimeve.

Vlerësimet e ekspertëve

- S - Ashpërsia / Rëndësia. Përcakton se sa të rënda janë pasojat e këtij defekti për konsumatorin. Ai vlerësohet në një shkallë prej 10 pikësh (1 - praktikisht pa efekt, 10 - katastrofike, në të cilën prodhuesi ose furnizuesi mund të jetë subjekt i dënimit penal).

- O - Ndodhja / Probabiliteti. Tregon sa shpesh ndodh një shkelje e caktuar dhe nëse situata mund të përsëritet (1 - shumë e pamundur, 10 - dështimi vërehet në më shumë se 10% të rasteve).

- D - Zbulimi / Zbulimi. Një parametër për vlerësimin e metodave të kontrollit: nëse ato do të ndihmojnë për të zbuluar një mospërputhje në kohën e duhur (1 - pothuajse e garantuar për t'u zbuluar, 10 - një defekt i fshehur që nuk mund të zbulohet para fillimit të pasojave).

Bazuar në këto vlerësime, një numër prioriteti rreziku (HRN) përcaktohet për çdo mënyrë dështimi. Ky është një tregues i përgjithësuar që ju lejon të zbuloni se cilat avari dhe shkelje përbëjnë kërcënimin më të madh për kompaninë dhe klientët e saj. Llogaritur sipas formulës:

| FRR = S × O × D |

Sa më i lartë PHR, aq më e rrezikshme është shkelja dhe aq më shkatërruese janë pasojat e saj. Para së gjithash, është e nevojshme të eliminoni ose zvogëloni rrezikun e defekteve dhe keqfunksionimeve që kanë vlerën e dhënë kalon 100-125. Nga 40 në 100 pikë, shkeljet me një nivel mesatar kërcënimi po fitojnë, dhe një PFR më e vogël se 40 tregon se dështimi është i parëndësishëm, ndodh rrallë dhe mund të zbulohet pa probleme.

Pas vlerësimit të devijimeve dhe pasojave të tyre, grupi i punës FMEA përcakton fushat prioritare për punë. Prioriteti i parë është zhvillimi i një plani veprimi korrigjues për pengesat, elementët dhe operacionet me OCR-të më të larta. Për të ulur nivelin e kërcënimit, duhet të ndikoni në një ose më shumë parametra:

- eliminoni shkakun fillestar të dështimit duke ndryshuar dizajnin ose procesin (vlerësimi O);

- parandalimi i shfaqjes së një defekti duke përdorur metodat e kontrollit statistikor (rezultati O);

- zbuten Pasojat negative për blerësit dhe klientët - për shembull, për të ulur çmimet për produktet me defekt (shkalla S);

- prezantoni mjete të reja për zbulimin e hershëm të defekteve dhe riparimin pasues (shkalla D).

Në mënyrë që ndërmarrja të fillojë menjëherë zbatimin e rekomandimeve, ekipi i FMEA zhvillon njëkohësisht një plan për zbatimin e tyre, duke treguar sekuencën dhe kohën e secilit lloj pune. I njëjti dokument përmban informacione për ekzekutuesit dhe përgjegjësit për kryerjen e masave korrigjuese, burimet e financimit.

Duke përmbledhur

Faza përfundimtare është përgatitja e një raporti për drejtuesit e kompanisë. Çfarë seksionesh duhet të përmbajë?

- Vështrim i përgjithshëm dhe shënime të detajuara mbi ecurinë e studimit.

- Shkaqet e mundshme të defekteve në prodhimin / funksionimin e pajisjeve dhe kryerjen e operacioneve teknologjike.

- Lista e pasojave të mundshme për punonjësit dhe konsumatorët - veçmas për secilën shkelje.

- Vlerësimi i nivelit të rrezikut (sa të rrezikshme janë shkeljet e mundshme, cilat prej tyre mund të çojnë në pasoja të rënda).

- Lista e rekomandimeve për shërbimin e mirëmbajtjes, projektuesit dhe planifikuesit.

- Programoni dhe raportoni për veprimet korrigjuese bazuar në rezultatet e analizës.

- Listë kërcënimet e mundshme dhe pasojat që mund të eliminohen duke ndryshuar projektin.

Raporti shoqërohet me të gjitha tabelat, grafikët dhe grafikët që shërbejnë për të vizualizuar informacionin rreth problemeve kryesore. Gjithashtu, grupi i punës duhet të sigurojë skemat e përdorura për vlerësimin e mospërputhjeve për sa i përket rëndësisë, shpeshtësisë dhe probabilitetit të zbulimit me një ndarje të detajuar të shkallës (që nënkupton një numër të caktuar pikësh).

Si të plotësoni protokollin FMEA?

Gjatë studimit, të gjitha të dhënat duhet të regjistrohen në një dokument të veçantë. Ky është "Protokolli i analizës së shkakut dhe efektit FMEA". Është një tabelë universale ku futen të gjitha informacionet për defektet e mundshme. Kjo formë është e përshtatshme për studimin e çdo sistemi, objekti dhe procesi në çdo industri.

Pjesa e parë plotësohet në bazë të vëzhgimeve personale të anëtarëve të ekipit, studimit të statistikave të ndërmarrjes, udhëzimeve të punës dhe dokumentacionit tjetër. Detyra kryesore është të kuptojmë se çfarë mund të ndërhyjë në funksionimin e mekanizmit ose kryerjen e ndonjë detyre. Në takime, grupi i punës duhet të vlerësojë pasojat e këtyre shkeljeve, të përgjigjet se sa të rrezikshme janë për punëtorët dhe konsumatorët dhe sa janë gjasat që një defekt të zbulohet edhe në fazën e prodhimit.

Pjesa e dytë e protokollit përshkruan opsionet për parandalimin dhe eliminimin e mospërputhjeve, një listë aktivitetesh të zhvilluara nga ekipi i FMEA. Parashikohet një kolonë e veçantë për emërimin e atyre që janë përgjegjës për zbatimin e detyrave të caktuara, dhe pasi të bëjë rregullime në hartimin ose organizimin e procesit të biznesit, menaxheri tregon në protokoll një listë të punës së kryer. Faza përfundimtare është rivlerësimi, duke marrë parasysh të gjitha ndryshimet. Krahasimi i origjinalit dhe treguesit përfundimtarë, mund të konkludojmë për efektivitetin e strategjisë së zgjedhur.

Për çdo objekt krijohet një protokoll i veçantë. Në krye është emri i dokumentit - "Analiza e llojeve dhe pasojave të defekteve të mundshme". Pak më poshtë është modeli i pajisjes ose emri i procesit, datat e kontrolleve të mëparshme dhe të radhës (sipas orarit), data aktuale, si dhe nënshkrimet e të gjithë anëtarëve të grupit të punës dhe drejtuesit të tij.

Një shembull i një analize FMEA ("Fabrika e prodhimit të instrumenteve Tulinov")

Le të shqyrtojmë se si zhvillohet procesi i vlerësimit të rreziqeve të mundshme në përvojën e një kompanie të madhe industriale ruse. Në një kohë, menaxhmenti i fabrikës së prodhimit të instrumenteve Tulinovsky (JSC TVES) u përball me problemin e kalibrimit të peshoreve elektronike. Ndërmarrja prodhoi një përqindje të madhe të pajisjeve që funksiononin gabimisht, të cilat departamenti kontroll teknik duhej ta kthente mbrapsht.

Pas studimit të sekuencës së hapave dhe kërkesave për procedurën e kalibrimit, ekipi i FMEA identifikoi katër nën-procese që patën ndikimin më të madh në cilësinë dhe saktësinë e kalibrimit.

- lëvizja dhe vendosja e pajisjes në tavolinë;

- kontrollimi i pozicionit sipas nivelit (peshoret duhet të jenë 100% horizontale);

- vendosja e ngarkesave në platforma;

- regjistrimi i sinjaleve të frekuencës.

Cilat lloje të dështimeve dhe keqfunksionimeve janë regjistruar gjatë këtyre operacioneve? Grupi i punës identifikoi rreziqet kryesore, analizoi shkaqet e tyre dhe pasojat e mundshme. I bazuar vlerësimet e ekspertëve u llogaritën treguesit e CPR, të cilat bënë të mundur identifikimin e problemeve kryesore - mungesën e një kontrolli të qartë mbi performancën e punës dhe gjendjen e pajisjeve (stol, peshat).

| Fazë | Skenari i dështimit | Shkaqet | Pasojat | S | O | D | HCR |

|---|---|---|---|---|---|---|---|

| Lëvizja dhe instalimi i peshores në stendë. | Rreziku i rënies së peshores për shkak të peshës së madhe të strukturës. | Nuk ka transport të specializuar. | Dëmtimi ose dështimi i pajisjes. | 8 | 2 | 1 | 16 |

| Kontrollimi i pozicionit horizontal sipas nivelit (pajisja duhet të qëndrojë absolutisht në nivel). | Diplomim i gabuar. | Pjesa e sipërme e stolit nuk ishte në nivel. | 6 | 3 | 1 | 18 | |

| Punonjësit nuk ndjekin udhëzimet e punës. | 6 | 4 | 3 | 72 | |||

| Rregullimi i ngarkesave në pikat fikse të platformës. | Përdorimi i peshave të madhësisë së gabuar. | Funksionimi i peshave të vjetra, të konsumuara. | OTK kthen martesën për shkak të mospërputhjes metrologjike. | 9 | 2 | 3 | 54 |

| Mungesa e kontrollit mbi procesin e vendosjes. | 6 | 7 | 7 | 252 | |||

| Mekanizmi i stendës ose sensorët janë jashtë funksionit. | Krehërat e kornizës së lëvizshme janë të shtrembëruara. | Nga fërkimi i vazhdueshëm, peshat konsumohen shpejt. | 6 | 2 | 8 | 96 | |

| Litari u prish. | Pezullimi i prodhimit. | 10 | 1 | 1 | 10 | ||

| Motori i marsheve ka dështuar. | 2 | 1 | 1 | 2 | |||

| Orari i inspektimeve dhe riparimeve të planifikuara nuk respektohet. | 6 | 1 | 2 | 12 | |||

| Regjistrimi i sinjaleve të frekuencës së sensorit. Programimi. | Humbja e të dhënave që u futën në pajisjen e ruajtjes. | Ndërprerjet e energjisë elektrike. | Duhet të rikalibroni. | 4 | 2 | 3 | 24 |

Për të eliminuar faktorët e rrezikut, u hartuan rekomandime për trajnime shtesë të punonjësve, modifikim të majës së stolit dhe blerjen e një kontejneri të veçantë rul për transportimin e peshores. Blerja e një furnizimi me energji të pandërprerë zgjidhi problemin me humbjen e të dhënave. Dhe për të parandaluar problemet e ardhshme me kalibrimin, grupi i punës propozoi orare të reja për mirëmbajtjen dhe kalibrimin e planifikuar të peshave - inspektimet filluan të kryhen më shpesh, për shkak të të cilave dëmtimet dhe dështimet mund të zbulohen shumë më herët.

Mënyra e dështimit dhe analiza e pasojave - AVPO (Modaliteti i dështimit dhe Analiza e Efekteve - FMEA) aplikohet për të vlerësim cilësor besueshmëria dhe siguria sistemet teknike. Analiza e mënyrave dhe efekteve të dështimit është një metodë për të identifikuar ashpërsinë e pasojave të mënyrave të mundshme të dështimit dhe për të siguruar masa zbutëse. Një tipar thelbësor i kësaj metode është marrja në konsideratë e çdo sistemi në tërësi dhe çdo pjesë përbërëse të tij (element) për sa i përket mënyrës se si mund të bëhet i gabuar (lloji dhe shkaku i dështimit) dhe si ndikon ky dështim. sistemi teknologjik(pasojat e refuzimit). Termi "sistem" këtu kuptohet si një grup elementësh të ndërlidhur ose ndërveprues (GOST R 51901.12-2007) dhe përdoret për të përshkruar mjetet harduerike (teknike), software(dhe kombinimet e tyre) ose proces. Në përgjithësi, AVPO zbatohet për lloje të caktuara dështimet dhe pasojat e tyre për sistemin në tërësi.

Rekomandohet kryerja e AVPO në fazat e hershme të zhvillimit të sistemit (objektit, produktit), kur eliminimi ose zvogëlimi i numrit dhe (ose) llojeve të dështimeve dhe pasojave të tyre është më kosto-efektiv. Në të njëjtën kohë, parimet e AVPO mund të zbatohen në të gjitha fazat e ciklit jetësor të sistemit. Çdo mënyrë dështimi konsiderohet si e pavarur. Kështu, kjo procedurë nuk është e përshtatshme për trajtimin e dështimeve të varura ose dështimeve që rezultojnë nga një sekuencë ngjarjesh të shumta.

Analiza e modalitetit dhe efektit të dështimit është një metodë analize induktive, nga poshtë-lart, që analizon sistematikisht të gjitha mënyrat e mundshme të dështimit ose emergjencat dhe identifikon efektet e tyre që rezultojnë në sistem, bazuar në një konsideratë vijuese të një elementi pas tjetrit. Identifikohen dhe analizohen situatat individuale të emergjencës dhe mënyrat e dështimit të elementeve për të përcaktuar ndikimin e tyre në elementë të tjerë dhe në sistemin në tërësi. Metoda AFPO mund të kryhet më në detaje sesa analiza e pemës së gabimeve, pasi është e nevojshme të merren parasysh të gjitha mënyrat e mundshme të dështimit ose emergjencave për secilin element të sistemit. Për shembull, një stafetë mund të dështojë për arsyet e mëposhtme: kontaktet nuk u hapën; vonesa në mbylljen e kontakteve; qark i shkurtër i kontakteve në kasë, burimi i energjisë, ndërmjet kontakteve dhe në qarqet e kontrollit; tronditje e kontakteve; kontakt elektrik i paqëndrueshëm; harku i kontaktit; thyerje dredha-dredha etj.

Shembuj lloje të përgjithshme dështimet mund të jenë:

- ? dështimi gjatë funksionimit;

- ? dështimi i lidhur me mosfunksionimin në kohën e caktuar;

- ? refuzimi i lidhur me mosndalimin e punës në kohën e caktuar;

- ? aktivizimi i hershëm etj.

Për më tepër, për secilën kategori pajisjesh, duhet të hartohet një listë e kontrolleve të nevojshme. Për shembull, për tanket dhe pajisjet e tjera kondensative, një listë e tillë mund të përfshijë:

- ? parametrat teknologjikë: vëllimi, shpejtësia e rrjedhjes, temperatura, presioni etj.;

- ? sisteme ndihmëse: ngrohje, ftohje, furnizim me energji elektrike, furnizim, kontroll automatik, etj.;

- ? gjendje të veçanta të pajisjeve: vënia në punë, mirëmbajtja gjatë funksionimit, çmontimi, ndryshimi i katalizatorit, etj.;

- ? ndryshimet në kushtet ose gjendjen e pajisjes: devijimi i tepërt i vlerës së presionit, çekiç uji, sedimenti, dridhja, zjarri, dëmtimi mekanik, korrozioni, këputja, rrjedhja, konsumimi, shpërthimi, etj.;

- ? karakteristikat e instrumentimit dhe automatizimit: ndjeshmëria, akordimi, vonesa, etj.

Metoda parashikon marrjen në konsideratë të të gjitha llojeve të dështimeve për secilin element. Shkaqet dhe pasojat e dështimit (lokale - për elementin dhe të përgjithshëm - për sistemin), metodat e zbulimit dhe kushtet për kompensimin e dështimit (për shembull, teprica e elementeve ose monitorimi i objektit) i nënshtrohen analizës. Një vlerësim i rëndësisë së ndikimit të pasojave të një dështimi në funksionimin e një objekti është ashpërsia e refuzimit. Një shembull i klasifikimit sipas kategorisë së ashpërsisë së pasojave gjatë kryerjes së një prej llojeve të AVPO (në formë cilësore) është dhënë në Tabelën. 5.3 (GOST R 51901.12-2007).

Tabela 5.3

Klasifikimi i ashpërsisë së dështimit

Përfundimi

Lista kontrolluese AFPE është një deklaratë e vetë metodës AFPE dhe forma e saj është e ngjashme me atë të përdorur në metodat e tjera cilësore, duke përfshirë rishikimet nga kolegët, me një ndryshim në një shkallë më të madhe detajesh. Metoda AFPO fokusohet në pajisje dhe sisteme mekanike, është e lehtë për t'u kuptuar dhe nuk kërkon përdorimin e një aparati matematikor. Kjo analizë ju lejon të përcaktoni nevojën për ndryshime në dizajn dhe të vlerësoni ndikimin e tyre në besueshmërinë e sistemit. Disavantazhet e metodës përfshijnë kosto të konsiderueshme kohore për zbatimin, si dhe faktin që ajo nuk merr parasysh kombinimet e dështimeve dhe faktorin njerëzor.

Popullore

- Program për ndryshimin e këndit të sulmit dhe hapit

- Shpejtësia aktuale e daljes Llogaritja e trenit të marsheve të mbyllura

- Cila është procedura e përdorimit të transportit zyrtar nga një punonjës

- sistemi i karburantit të avionit

- Marrëveshja për evakuimin e një automjeti Marrëveshje standarde për evakuimin e një automjeti

- Performanca e buldozerit dhe si ta përmirësoni atë Informacion bazë rreth buldozerëve

- Toyota Production System (TPS) dhe Lean Manufacturing

- Biletat e provimit sipas profesionit të montuesit të tubacioneve

- Çfarë të bëni nëse nuk keni dëshirë të bëni asgjë

- Globus - dyqane për të gjithë familjen