Un exemplu de proiect pentru dispecerizarea sistemelor de inginerie. Sisteme de expediere a echipamentelor tehnice

Sistem de expediere este conceput pentru a afișa de la distanță colectarea și stocarea datelor privind funcționarea echipamentelor tehnologice ale clădirii sau proces de producție, transmite informații despre parametrii proceselor în derulare, moduri de funcționare sisteme de inginerie, Situații de urgență. Interfața sistemului de dispecerizare permite operatorului să seteze de la distanță modurile de operare ale sistemului ca întreg sau echipament individual.

Cerința pentru sistemele de expediere în cladiri moderne definite prin SP 31-110-2003 „Proiectarea și montajul instalațiilor electrice ale clădirilor rezidențiale și publice”. VSN 60-89 „Dispozitive de comunicație, semnalizare și dispecerizare pentru echipamente inginerești ale clădirilor rezidențiale și publice. Standarde de proiectare” - reglementează proiectarea sistemelor de dispecerizare.

Astfel, scopul principal al sistemului de dispecerat este centralizarea controlului si managementului cladirii.

Uneori există confuzie atunci când un sistem de management al clădirii este definit ca un sistem de management al clădirii BMS. Acest lucru se datorează faptului că controlerele și software-ul SCADA ale sistemelor BMS vor fi utilizate în dispecerare. Cu toate acestea, sistemul de dispecerizare este o parte de interfață a sistemului de clădire inteligentă, transmite doar informații către panoul de control și permite operatorului să controleze manual o parte a proceselor, deși de la distanță. Algoritmii pentru interacțiunea optimă și economică între subsistemele clădirii trebuie să fie dezvoltați de proiectul de automatizare și programați în controlerele de control, abia atunci operatorul este eliberat de a lua majoritatea deciziilor de rutină.

Sistemul de dispecerat nu este un sistem complet de automatizare! Îndeplinește funcții legate de afișaj – „control de supraveghere” și telecomandă manuală – „control de supraveghere” a sistemelor de inginerie.

De obicei, funcțiile sistemului de expediere includ:

- Colectarea datelor de pe dispozitive și afișarea vizuală a proceselor care au loc cu echipamentele inginerești ale clădirii (de exemplu sisteme moderne folosind SCADA);

- Detectarea la timp a situațiilor de urgență, prevenirea accidentelor;

- Formarea si transmiterea mesajelor de alarma catre persoanele responsabile;

- Control de la distanță al dispozitivelor sistemelor de inginerie;

- Colectarea și stocarea citirilor instrumentelor în mod automat sau manual;

- Prezentarea datelor sub formă grafică și tabelară;

- Mentinerea rapoartelor privind consumul de energie, generarea de rapoarte automat si la cererea operatorului;

- Dacă este necesar, transferați datele pe o telecomandă cu prioritate mai mare.

Afișat pe panoul de control fluxul de informații din urmatoarele sisteme:

- ventilație de alimentare și evacuare;

- Aer condiționat și refrigerare;

- Incalzi;

- Furnizare de căldură (ITP sau echipamente cazan);

- Alimentare cu apă, tratare a apei, canalizare;

- Echipamente pentru ascensoare și scări rulante;

- Alimentare și iluminat electric;

- Sisteme de alarmă împotriva incendiilor și de securitate a clădirilor;

- Sisteme de control al sunetului;

- Automatizari de stingere a incendiilor (ventilarea fumului si stingerea incendiilor);

- Alte sisteme legate de controlul producției sau al procesului.

Pot fi afișate temperatura aerului exterior, apă răcită către/din sistemul de ventilație, etilenglicol răcit, apă de încălzire încălzită; valorile presiunii apei răcite sau etilenglicolului sistemelor de ventilație și aer condiționat; pozițiile supapelor de control; alimentarea motoarelor pompelor de circulație sau ventilatoarelor; ; datele de înfundare a filtrului; alarmă despre amenințarea înghețului încălzitoarelor informații despre starea ascensoarelor, susținute de date video; starea întrerupătoarelor în tablourile electrice etc.

Controlul echipamentelor în expediere este limitat de capacitatea de a activa anumite moduri de operare, de exemplu, modul de pornire a sistemului iarna sau vara, modul de performanță maximă, oprirea de urgență a unității, comutarea manuală de la pompa principală la pompa de așteptare etc. . În teorie, dispecerul are capacitatea de a controla fiecare dintre dispozitivele cu o unitate, dar în practică, o persoană nu va putea controla manual un sistem de inginerie mare din punct de vedere fiziologic.

Managementul unui astfel de sistem este realizat 24/7 de către personal calificat care a urmat cursuri de pregătire de specialitate. În plus, pentru fiecare sistem aflat în proces de proiectare, punere în funcțiune și exploatare, tehnologii dezvoltă protocoale de acțiune pentru eventuale situații de urgență.

Posibilitățile sistemelor moderne de dispecerizare

Sistemele moderne de expediere sunt din ce în ce mai multe implementat pe controlerele și software-ul sistemelor BMS. Acest lucru provoacă un număr mare caracteristici software să-și stabilească funcțiile. În general, sistemele de expediere ar trebui să ofere:

- O imagine actualizată și completă a stării tuturor sistemelor de inginerie în orice moment;

- Interfață grafică convenabilă și clară;

- Răspuns rapid la situații de urgență;

- Posibilitatea emiterii mesajelor de urgență pe ecranul monitorului, imprimantă, computer la distanță, telefon mobil;

- Înregistrarea tuturor evenimentelor din sistem, care în multe cazuri face posibilă stabilirea cauzei urgenței, vinovatul acesteia și, de asemenea, prevenirea apariției acesteia în viitor;

- Conectarea la sistem de la distanță printr-un browser de internet;

- Răspuns rapid și adecvat la condițiile de mediu în schimbare;

- Numărarea automată a orelor motorului, timpul până la defectarea echipamentului și avertizare despre necesitatea întreținerii și întreținerii preventive;

- Oportunități ample de gestionare a sistemelor, ceea ce permite reducerea personalului personalului de întreținere;

- Posibilitate de colectare a informațiilor statistice, formarea de eșantioane, grafice care compară prognoza costurilor.

Diferența dintre un sistem de dispecerizare și un sistem automat de control și dispecerizare a clădirii (SAUiD)

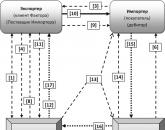

Principalele diferențe dintre funcțiile sistemului de dispecerizare a echipamentelor de inginerie și sistemul de automatizare a clădirii sunt vizibile în diagramele de mai jos. Schema de planificare tipică pentru sistemele de inginerie ale unui obiect

Schema tipică de automatizare și dispecerizare a sistemelor de inginerie ale unui obiect (sinonime: BMS, clădire inteligentă)

În acest fel, subsistemul de dispecerizare este doar o parte a sistemului de management al clădirii BMS.

Echipamente si software pentru sisteme de dispecerizare

Sarcina dispecerării este de a afișa informații și de a oferi control, prin urmare, elementele principale ale sistemului de dispecerizare sunt software-ul operatorului și convertoarele de interfață, adesea instalate în panourile de automatizare ale echipamentelor de inginerie.

De regulă, controlerele moderne de automatizare au capacitatea de a lucra cu software-ul SCADA al sistemului de dispecerizare, sunt și convertoare de interfață. Software-ul oferă implementarea unor funcții precum:

- Afișarea informațiilor sub formă de diagrame mnemonice cu emiterea de valori de măsurare în timp real, setări controler, diverse pictograme și alte obiecte grafice;

- Formarea și emiterea mesajelor de urgență;

- Mentinerea arhivelor (tendintelor) pentru toate semnalele hardware si variabilele tehnologice calculate;

- Posibilitatea de a corecta funcționarea sistemului, fără a-l opri;

- Posibilitatea de a căuta și filtra înregistrările arhivelor după o serie de criterii de selecție; capacitatea de a genera rapoarte bazate pe șabloane definite de utilizator; vizualizarea informațiilor arhivate sub formă de grafice și tabele;

- Abilitatea de a crea programe, acces pe mai multe niveluri și alte funcții ale sistemelor de control computerizate.

Transferul de date de la sistemul de automatizare local la sistemul de dispecerat SCADA poate fi efectuat direct sau prin interfața serverului OPC (Open Platform Communication). în care Server OPC este un traducător între limba pe care o înțelege echipamentul instalat și limba interfeței software a dispecerului.

Scopul principal al standardului OPC a fost de a oferi posibilitatea de operare în comun a instrumentelor de automatizare care funcționează pe diferite platforme hardware, în diferite rețele industriale și fabricate de diferite companii.

După implementarea standardului OPC, aproape toate pachetele SCADA au fost reproiectate ca clienți OPC și fiecare producător de hardware a început să-și furnizeze controlerele, modulele I/O, senzorii inteligenți și actuatoarele cu un server OPC standard. Datorită apariției standardizării interfeței, a devenit posibila conexiune orice dispozitiv fizic la orice SCADA, atâta timp cât ambele respectă standardul OPC. Dezvoltatorii au avut posibilitatea de a proiecta un singur driver pentru toate pachetele SCADA, iar utilizatorii au avut posibilitatea de a alege hardware și software fără restricțiile anterioare privind compatibilitatea lor.

Echipamente IP

90% dintre sistemele moderne de dispecerizare au capacitatea de a face schimb de informații prin rețele IP. Conversia datelor în protocoalele adecvate are loc fie direct în controlere, fie pe servere de nivel superior (Schneider Electric Automation Server), fie prin gateway-uri, de exemplu, Xenta-911.

Cu echipamente IP mai ieftine, funcțiile de transmitere a datelor în rețea sunt extinse treptat la dispozitivele de teren (supape, convertoare de frecvență etc.), dar această soluție este încă mai costisitoare în orice caz și necesită, de asemenea, dezvoltarea unui sistem stabil și stabil. SCS securizat la unitate, aceasta este adevărată este o întreprindere costisitoare.

Echipamentele IP pentru automatizare și sisteme de inginerie de dispecerizare sunt selectate în funcție de cerințele pentru funcțiile sale. De regulă, este suficient să existe o interfață software între sistemul de dispecerizare și rețeaua IP a întreprinderii și devine posibilă conectarea informațiilor suplimentare la sistemul SCADA. În special, pentru monitorizarea vizuală a nodurilor sau a incintelor importante din camera de control, la sistem sunt conectate camere de supraveghere IP ale televiziunii industriale sau ale sistemului de securitate.

Dezvoltarea si proiectarea sistemelor de dispecerat

Proiectul sistemului de dispecerizare se realizează pe secțiuni din setul de desene ale sistemului de automatizare și dispecerizare a clădirii. Semnalele transmise către consola dispecerului sunt determinate de dezvoltatorii tehnologiei sistemelor de construcție.

Standard de proiectare: VSN 60-89 „Dispozitive de comunicație, semnalizare și dispecerizare pentru echipamente inginerești ale clădirilor rezidențiale și publice. Standarde de proiectare»

Un proiect de sistem de expediere va conține de obicei următoarele foi:

Ca parte a proiectului de dispecerizare, un automat la locul de muncă dispecer. În funcție de dimensiunea sistemului, acesta poate fi echipat cu:

Scut cu diagramă mnemonică aplicată(în prezent, astfel de sisteme sunt din ce în ce mai rar întâlnite în producție);

PC cu software SCADA instalat;

PC cu acces la interfata web către controlerul-server al sistemului (exemplu: server de automatizare Schneider Electric);

PC cu sistem SCADA instalat cu acces la mai multe monitoare și perete de monitor.

Garantie de timp

Primești proiectul la timp, altfel noi vă vom rambursa 1% din valoarea sa pentru fiecare zi de întârziere

Garanția contractului

Coordonăm proiectul în GOSEKSPERTIZA și Rostekhnadzor, altfel vom reface proiectul gratuit

Proiectarea sistemelor de dispecerizare pentru instalațiile industriale și comerciale din Moscova și regiunea Moscovei este una dintre activitățile cheie ale Obion. Dezvoltăm sisteme hardware și software care vă permit să controlați și să gestionați eficient și fiabil funcționarea rețelelor de inginerie vizate. În special, oferim proiecte de automatizare și dispecerizare pentru toate tipurile de sisteme de inginerie:

- Alimentare cu energie.

- Rezerva de apa.

- Incalzi.

- Ventilatie si aer conditionat.

- Controlul accesului.

- Alarma de incendiu si stingerea incendiilor.

Obiectivele și sarcinile automatizării

Serviciul de expediere poate primi informații în timp real despre starea tuturor rețelelor și dispozitivelor din unitate. Nu este nevoie să verificați manual fiecare element sau să așteptați urgențe pentru a apela specialiștii în reparații. Un sistem automat bine configurat este capabil să rezolve o gamă largă de sarcini:

- Mențineți parametrii specificați ai microclimatului în incintă.

- Alertați angajații și vizitatorii clădirii în cazul unui pericol de incendiu.

- Porniți automat stingătoarele pentru a localiza și a preveni răspândirea incendiului.

- Transmiteți prompt paznicului informații despre încălcarea perimetrului.

- Controlați aglomerația în rețea și luați măsurile necesare în timp util.

- Anunțați când echipamentul este uzat sau când este programat să fie înlocuit.

- Colectați date statistice și pregătiți previziuni realiste pe baza acestora.

Toate aceste funcții sunt realizate extrem de clar, rapid și eficient datorită configurării corecte a programelor și dispozitivelor. Pe termen lung, întreprinderile economisesc fonduri semnificative datorită reducerii numărului de angajați necesar pentru menținerea calității unității. În plus, datorită automatizării, este posibilă reducerea consumului de energie și menținerea funcționării optime a echipamentului.

Implementarea sistemelor automate care controlează procese tehnice cu implicare umană minimă direcție modernă Inginerie. În fiecare an se deschid noi oportunități, această zonă se dezvoltă mai rapid și mai activ, ajutând la construirea de facilități rentabile cu funcționalitate extinsă. Centrul de proiectare a sistemelor de automatizare și comunicații asigură buna funcționare a tuturor rețelelor și ajută la răspunsul rapid la situațiile de urgență.

Beneficiile proiectării sistemelor de automatizare și dispecerizare

Beneficiile proiectării sistemelor de automatizare și dispecerizare

- controlați de la distanță funcționarea tuturor rețelelor clădirii (încălzire, apă, electricitate, ventilație etc.);

- monitorizează calitatea acțiunilor efectuate;

- colectarea și arhivarea informațiilor;

- monitorizează online procesele în curs;

- stabilirea programelor de funcționare a echipamentelor, coordonându-le între ele;

- primiți semnale în timp util atunci când apar probleme;

- ai informatii complete despre stare tehnica rețele;

- menține condiții confortabile de viață și de muncă pentru angajați.

Construcția actuală se caracterizează prin proiectarea automatizării și dispecerării sistemelor de inginerie în timpul livrării instalației către client. Conectați-vă la o rețea publică control automatizat orice obiect este posibil: clădire rezidențială, spatii industriale, birouri si cladiri administrative. Această decizie va permite nu numai să organizăm munca în complex, ci și să facă viața și șederea oamenilor mai confortabile și mai sigure.

Proiectarea dispecerării sistemelor de inginerie are loc de obicei împreună cu automatizarea. Expedierea în sine nu este un proces automat, ea stabilește controlul de la distanță. Pentru a elimina factorul uman, automatizarea este conectată. Prin urmare, este obișnuit să efectuați aceste acțiuni simultan.

Avantajele implementării automatizării:

- utilizarea rațională a rețelelor de utilități presupune fezabilitate economică și consum măsurat de resurse;

- acțiunile coordonate ale rețelei reduc costul exploatării unei locuințe;

- productivitatea angajaților crește datorită condițiilor confortabile de muncă;

- datorită colectării automate a datelor, costurile de întreținere sunt reduse;

- cu ajutorul monitorizării constante, se realizează siguranța completă a obiectelor.

Proiectare automatizare si dispecerat sisteme de inginerie, etape

Munca la crearea unui sistem unificat de control automat este un proces complex de sarcini multifuncționale. Adecvarea acțiunilor echipamentelor depinde direct de acțiunile corecte ale inginerului proiectant. Prin urmare, se recomandă să încredințați sarcina de dezvoltare și proiectare unei companii de încredere.

Vorbind despre etapele de dezvoltare, există patru puncte care trebuie luate în considerare, indiferent de tipul clădirii:

- Instruire. Inginerul invitat face cunoștință cu obiectul, clarifică dorințele clientului, analizează informațiile furnizate.

- Sarcina tehnică. În această etapă are loc definirea și coordonarea ideilor, se stabilesc sarcini. Un angajat evaluează rețelele de inginerie și nivelul acestora, selectează echipamentele și software-ul adecvate și calculează costul.

- Proiect. Se pregătește un document de proiect, pe baza căruia se vor efectua lucrările de instalare. Documentația conține informații complete despre specificul sistemelor implementate, parametrii și caracteristicile acestora. De asemenea, este în curs de pregătire un manual privind utilizarea corectă a rețelelor pentru angajați.

- Coordonare. Înainte de a începe lucrările de instalare, este necesar să se aprobe proiectul în organisme guvernamentale. Rostekhnadzor verifică conformitatea planului cu reglementările în vigoare. Această sarcină poate fi asumată de compania cu care lucrează clientul.

Următoarele informații sunt furnizate de obicei în proiectul „Automatizarea proiectării sistemelor de control”:

- date generale despre clădire, disponibilitatea rețelelor de inginerie și automatizarea acestora;

- scheme de programare;

- caracteristicile materialelor și echipamentelor utilizate;

- tabele de unire externe;

- Scheme de circuite ale plăcilor;

- Reviste de cablu;

- diagrame schematice ale controlerelor - linii de comunicație interfață;

- planul amplasării finale a echipamentelor pe teritoriu.

Caracteristici de proiectare a sistemelor de automatizare și dispecerizare

Acest serviciu este necesar obiectelor ale căror rețele de comunicații sunt distribuite pe o suprafață mare și (sau) au acces dificil: centre comerciale și de divertisment, mari întreprinderile producătoare, centre de afaceri si cladiri administrative, cladiri rezidentiale cu caracter de elita.

Specificând caracteristicile implementării echipamentelor, este de remarcat componentele ASDU:

- Senzori, conexiuni și actuatoare. Cu ajutorul lor, sunt colectate informații despre starea echipamentului.

- Echipamente de comutare, module de intrare și ieșire, controlere. Oferă controlul funcționării dispozitivului.

- Monitorizarea. Creierul proiectului este controlul computerizat prin servere.

Este necesar un software de expediere pentru a comunica starea echipamentului într-un mod ușor de înțeles, precum și posibilitatea de reglare de la distanță. Cel mai adesea, informațiile sunt trimise către computerul de expediere sub formă de grafice. Software-ul îndeplinește următoarele sarcini:

- conversia datelor în scheme;

- întocmirea și emiterea, dacă este cazul, de rapoarte privind un accident sau o situație de urgență;

- construirea unei arhive cu capacitatea de a căuta și vizualiza informații prin filtre;

- realizarea raportului;

- editarea proceselor curente fără a opri rețeaua;

- formarea nivelurilor de acces, orarelor etc.

Cerințe și norme

Și un set de elemente de bibliotecă de proiect care implementează facilități tipice de locuințe și servicii comunale fac posibilă „asamblarea” sistemelor de expediere din componente gata făcute. Această dezvoltare vă permite să simplificați dramatic crearea proiectelor și să reduceți timpul de dezvoltare a acestora cu un ordin de mărime.

Costul și timpul de implementare a proiectelor de dispecerizare influențează din ce în ce mai mult procesul decizional privind alegerea instrumentelor pentru implementarea acestora. Costurile suplimentare sunt deosebit de dureroase într-o situație de sechestrare generală a bugetelor, iar termenele limită sunt uneori ratate din același motiv - fondurile sunt alocate cu întârziere pentru achiziționarea de echipamente și plata muncii. Nu este un secret că în anul trecut o parte semnificativă a costurilor în majoritatea proiectelor o reprezintă salariile dezvoltatorilor. Sunt puțini specialiști, nu sunt foarte ieftini. Într-o astfel de situație, tentația de a folosi sisteme specializate este mare. Dar toți cei care au încercat să urmeze această cale sunt deja conștienți că aceasta duce la un sistem prea rigid care nu ține cont pe deplin de caracteristicile și nevoile locale. Ca urmare, efectul implementării sale este în mare parte redus la nimic. Deci, ce să faceți, să cheltuiți forțele rare și costisitoare ale dezvoltatorilor și să creați un sistem de la zero bazat pe un sistem SCADA universal?

Din fericire, există un mijloc de aur. Este oferit pe baza sistemului său, care este larg răspândit în locuințe și servicii comunale în toată Federația Rusă, și a unui set de elemente tipice de proiect. se bazează pe o ideologie a obiectului, prin urmare fiecare astfel de element al proiectului implementează pe deplin un obiect tipic de locuințe și servicii comunale, inclusiv o listă de parametri interogați și controlați, arhivele și mesajele acestora, algoritmi de procesare și diagrame mnemonice, ferestre de control și rapoarte, parametri. modificați graficele și jurnalele de evenimente.

Printre obiectele tipice:

Puncte de căldură individuale (ITP);

puncte de control al gazelor;

Statii de pompare de toate tipurile (apa, canalizare, incendiu, furtuna);

Instalatii de ventilatie;

Substații de transformare;

Alimentare de rezervă (ATS și DGU);

Contabilitatea resurselor apartamentelor și casei.

Orez. Diagrama mnemonică configurată automat a unei unități de ventilație tipice

Alături de biblioteca de locuințe și servicii comunale, există și un set complet de elemente de proiect necesare pentru crearea ASKUE (ASKUE, AIIS KUE): acestea sunt toate formularele de raportare necesare, precum și serverele OPC pentru cele mai comune tipuri de contoare. , de exemplu, Mercur, SET-4 și altele

Cum este creat un proiect din obiecte de tip bibliotecă?

Pentru sisteme „specializate” (doar unitati de ventilatie sau doar ITP), proiectul poate fi generat simplu. Pentru a face acest lucru, trebuie să specificați codul compoziției echipamentului. Ideea a fost împrumutată de la produsul software SM Constructor, cu ajutorul căruia compania Segnetics (Sankt. Petersburg) își configurează controlerele pentru a controla unitățile de ventilație și ITP. Dar dacă codul este rezultatul unei configurații care poate fi introdusă imediat, atunci când utilizați alte tipuri de controlere, cum ar fi Regin, trebuie să bifați lista de verificare în fișierul Excel. Acestea sunt însumate automat și dau codul dorit. Pe baza acestui cod, se formează nu numai compoziția proiectului și conexiunile obiectelor proiectului cu controlere instalate, ci și aspect imitațiile echipamentelor - elementele neutilizate sunt pur și simplu dezactivate din interfața cu utilizatorul. Obiectele tipice ale unităților de ventilație sau ITP pot fi furnizate într-o formă deschisă (cu posibilitatea de a le edita) sau închisă. În acest din urmă caz, sunt disponibile doar „terminale” de obiecte pentru a stabili conexiuni cu echipamentul.

Pentru sistemele de contabilitate a resurselor bazate pe apartamente care practic nu necesită personalizarea compoziției lor, se utilizează o abordare diferită. Proiectul include obiectele „casă”, „intrare”, „etaj”, „apartamente”, precum și un script (script) care trebuie rulat în modul de dezvoltare după ce se stabilește numărul de intrări, etaje și apartamente de pe etaj. pentru fiecare casă. Proiectul, inclusiv o imagine de ansamblu care oferă navigare acasă, va fi generat complet automat. Este important de menționat că scriptul în sine (în C#) este disponibil în editorul integrat în mediul integrat într-o formă complet deschisă și poate fi modificat pentru a ține cont de specificul unui anumit proiect.

Orez. Generarea unui proiect pentru contabilitatea apartamentului a resurselor folosind un script

Acum luați în considerare cazul în care proiectul are obiecte de diferite tipuri. Fiecare dintre ele este introdus din bibliotecă ca întreg. Pentru implementarea proiectului, rămân de efectuat două operațiuni: legarea la echipament și reproducerea unui obiect de acest tip în cantitățile necesare. Legarea nu cauzează probleme nici măcar pentru „automatorii” începători. Faptul este că mecanismul deja menționat al „terminalelor” obiectelor este de înțeles la nivel intuitiv, iar tragerea intrărilor / ieșirilor controlerului la aceste terminale este o chestiune de câteva minute. Dar acestea sunt câteva minute pentru fiecare obiect. Dacă sunt multe? Dacă obiectele sunt tipice, va fi suficient să petreceți doar câteva minute în plus pentru a activa mecanismul obiectelor numite. Proiectul va avea în continuare un obiect exemplar de acest tip, dar după setarea numărului de instanțe ale acestuia, lista acestora și legăturile fiecărei instanțe către echipament vor fi generate automat. Desigur, puteți redenumi apoi o anumită instanță sau puteți modifica manual linkurile acesteia, dacă este necesar. În timpul rulării, va fi posibil să apelați documentul unei instanțe individuale din lista lor completă.

Am luat în considerare situația cu obiecte strict uniforme. Ce să facă într-o situație în care au unele diferențe? În acest caz, un alt mecanism vine în ajutor - un șablon de instanță. Un element tipic de bibliotecă acționează ca un șablon, iar copiile reproduse în proiect îl repetă exact, fără a pierde legătura cu originalul. Putem edita pe oricare dintre ele, să vedem toate diferențele dintre instanțe și șablon și, atunci când șablonul se schimbă, să aplicăm aceste modificări tuturor instanțelor sau ale celor selectate.

Orez. Sincronizarea obiectelor cu un șablon

Cum, în cazul obiectelor de diferite tipuri, se creează o imagine de ansamblu, de regulă, o schemă mnemonică de pornire? În acest caz, probabil că nu este practic să scrieți un scenariu „o singură dată”. oferă dezvoltatorului de proiect o alegere dintre două mecanisme principale - butonul obiect și simbolul obiectului. Obiectul de design este pur și simplu tras pe diagrama mnemonică de prezentare generală și, la alegerea dezvoltatorului, fie este creat un buton cu o imagine statică comprimată a diagramei mnemonice a obiectului, fie o imagine cu date aparținând unei anumite instanțe este „ lipită” - un simbol al unui obiect tipic creat de autorul său. În ambele cazuri, pe lângă reprezentarea vizuală a obiectului, este posibil să se apeleze diagrama mnemonică a acestuia sau orice alt document disponibil pentru obiect, cum ar fi un jurnal de mesaje sau un raport de consum de resurse, făcând clic pe un buton sau simbol .

Informatii generaleAceastă secțiune a proiectului dezvoltă documentația de proiectare pentru echiparea unei clădiri multifuncționale cu un sistem de automatizare și control al clădirii (BACS).

Documentația de proiectare este realizată în conformitate cu cerințele următoarelor norme, reglementări și standarde:

- GOST 21.1101-2009 „Cerințe de bază pentru proiectare și documentație de lucru”;

- Decretul Guvernului Federației Ruse N 87 din 16 februarie 2008 „Cu privire la componența secțiunilor documentatia proiectuluiși cerințele pentru conținutul acestora;

- GOST 21.404-85 „Automatizare procese tehnologice. Denumirile convenționale ale dispozitivelor și mijloacelor de automatizare în scheme”;

- GOST 21.408-93 „Reguli pentru implementarea documentației de lucru pentru automatizarea proceselor tehnologice”;

- SNiP 3.05.07-85 „Sisteme de automatizare”;

- SNiP 3.05.06-85 „Dispozitive electrice”;

- SNiP 21-01-97 * " Siguranța privind incendiile clădiri și structuri”;

- SP 31-110-2003 „Proiectare şi montaj instalaţii electrice clădiri rezidenţiale şi publice”;

- SP 6.13130-2009 „Sisteme de protecție împotriva incendiilor. Echipament electric. Cerințe de securitate la incendiu”;

- Nr. 384-FZ din 30.12.2009 " Reglementare tehnică privind siguranța clădirilor și structurilor”;

- Nr. 123-FZ din 22 iulie 2008 „Reglementări tehnice privind cerințele de securitate la incendiu”;

- GOST R 53315-2009 „Produse de cablu. Cerințe de securitate la incendiu”;

- SP 10.13130-2009 „Sisteme de protecție împotriva incendiilor. Alimentare internă cu apă de incendiu. cerințe de securitate la incendiu;

- VSN 60-89 „Dispozitive de comunicație, semnalizare și dispecerizare pentru echipamente inginerești ale clădirilor rezidențiale și publice. Standarde de proiectare”;

- GOST R 22.1.12-2005 „Siguranța în situații de urgență. Sistem structurat de monitorizare și gestionare a sistemelor inginerești ale clădirilor și structurilor”

- PUE „Reguli de instalare a instalațiilor electrice”. Ediția a 7-a, precum și procedurile existente de siguranță și de șantier.

Documentatie cu caracter de recomandare:

- Standard IEEE 802.11 (IEEE 802.11b, IEEE 802.11g) - standard de comunicare care descrie local retele de calculatoare construit pe baza tehnologiilor wireless;

- standard IEEE 802.3af - alimentare prin retele ethernet;

- ANSI / TIA / EIA-568-B -2001 „Standard de Cablare Telecomunicații pentru Clădiri Comerciale” (Sisteme de cablare pentru telecomunicații în clădirile organizațiilor comerciale);

- TIA/EIA-569-A-1990 Standard pentru clădiri comerciale pentru căi și spații de telecomunicații

- TIA/EIA-606-A-1993 „Standard de administrare pentru infrastructura de telecomunicații a clădirii comerciale” ( Documentatie tehnicași marcarea sistemelor de cablu pentru telecomunicații în clădirile organizațiilor comerciale);

- TIA/EIA-607 Cerințe privind împământarea și legarea clădirilor comerciale pentru industria de telecomunicații;

- ISO/IEC 11801 - Cablare generică pentru locațiile clientului.

- ISO 9000 - „Standarde pentru managementul calității și asigurarea calității”.

Deciziile majore

Obiectele de control ale AMCS sunt echipamentele sistemelor de suport ingineresc, inclusiv instalațiile locale de automatizare.

În acest proiect, se dezvoltă un sistem de automatizare și dispecerizare pentru următoarele sisteme de inginerie ale unității:

- sistem de alimentare cu apă și canalizare;

- sistem de alimentare si evacuare ventilatie si aer conditionat;

- sistem frigorific;

- alimentare cu energie electrica si sistem de iluminat electric;

- puncte de incalzire.

Automatizarea stingerii incendiilor cu apă, stingerea incendiilor cu gaze sunt considerate într-o secțiune separată „Sisteme de siguranță la incendiu”.

Trimiterea ascensoarelor este luată în considerare într-o secțiune separată „Transportul și echipamentele verticale”.

Monitorizarea structurilor clădirii este luată în considerare într-o secțiune separată " Sistem automatizat monitorizarea stării de deformare a structurilor (SMIK)”.

Scopul sistemului de expediere

Scopul creării SAUZ este:

- reducerea costurilor de operare a centrului public și de afaceri prin obținerea de informații complete despre starea sistemelor de inginerie și managementul optim al subsistemelor.

- obtinerea de economii de costuri datorita reducerii personalului de intretinere, economii efective de energie, reducerea costurilor de asigurare;

- creșterea fiabilității infrastructurii și, în consecință, a siguranței instalației.

Sistemul de automatizare și dispecerizare proiectat este conceput pentru a îndeplini următoarele funcții:

- controlul/gestionarea de la distanță a funcționării echipamentelor sistemelor de inginerie;

- obținerea de informații operaționale despre starea și parametrii echipamentelor sistemelor de inginerie;

- îmbunătățirea fiabilității, siguranței și calității funcționării echipamentelor sistemelor de inginerie;

- înregistrarea și crearea unei arhive a proceselor tehnologice ale sistemelor de inginerie și acțiunilor serviciilor operaționale;

- optimizarea sistemelor de inginerie.

- avertizarea dispeceratului (serviciul de exploatare) despre urgente sau situatii anormale;

- organizarea contabilitatii automate comerciale si tehnice a resurselor energetice;

- delimitarea puterilor și responsabilităților serviciilor în procesul decizional.

- asigurarea interacțiunii prompte a serviciilor operaționale, planificarea lucrărilor de prevenire și reparare a sistemelor de inginerie;

Obiectele de automatizare ale AMCS sunt procesele de control și management al sistemelor inginerești ale clădirii, efectuate de personalul de exploatare.

Obiectele de optimizare ale ACS sunt modurile de funcționare ale sistemelor de inginerie și algoritmii de interacțiune intersistem.

Structura construcției sistemului SAUZ

SAUZ are următoarea structură pe mai multe niveluri:

Nivelul 1 - nivel de câmp (Field Level) - include dispozitive de automatizare (dispozitive de câmp) și echipamente electrice, care pot fi senzori și actuatoare de câmp, controlere de câmp cu tehnologie DDC (control digital direct) sau PLC (controlere logice programabile), console complete locale și panouri de control al echipamentelor. Ca interfețe și protocoale fizice pot fi utilizate numai interfețe și protocoale de informații standardizate deschise (LONWork, Bacnet, N2 OPEN, MODBUS, JBUS etc.).

Senzorii și actuatoarele trebuie să interacționeze cu controlerele de control cu semnale normalizate cu niveluri standard: un semnal de „contact uscat”, un semnal cu un nivel de 0-10V sau 4-20mA pentru senzori de temperatură, presiune, umiditate, poziție supapei, un semnal de control de 24V pentru comanda contactoarelor motoarelor electrice etc.

Pentru unitățile tehnologice mari automatizate cu instrumente de automatizare furnizate în ansamblu (unități frigorifice, stații de pompare booster, aparate de aer condiționat de precizie, generatoare diesel, surse de alimentare neîntreruptibile, sisteme de contorizare a energiei etc.), proiectul trebuie să prevadă integrarea folosind protocoalele digitale de mai sus. .

Dulapurile de automatizare și control pentru găzduirea controlerelor CAPS trebuie să îndeplinească cerințele pentru tablourile de distribuție de 0,4 kV.

Gradul de protecție a dulapului împotriva șocurilor mecanice nu este mai mic de IK08.

Designul tabloului de distribuție de joasă tensiune este de sine stătător, montat pe podea sau cu balamale. Designul dulapului trebuie să excludă accesul la părțile sub tensiune.

În proiectarea tabloului de distribuție, comutatorul de intrare trebuie montat „separat” deasupra sau sub celelalte.

În fiecare tablou, 25% din volum trebuie rezervat pentru instalarea de echipamente suplimentare.

Ecranele trebuie să poată alimenta cablurile de sus și de jos. Cablurile trebuie introduse prin presetupe.

Dispozitivele complete de joasă tensiune trebuie să fie fabricate, asamblate și testate în fabrică și să respecte cerințele GOST 51321.1.

Cablurile sistemului SAUS trebuie să fie cu conductori de cupru, mantaua și umplutura să fie fără halogeni, cu emisie scăzută de fum și rezistență la foc de 180 min. și să îndeplinească următoarele cerințe:

- Cablurile pentru circuitele de control 220V trebuie să aibă o secțiune transversală de cel puțin 0,75 mm2.

- Circuite de control și măsurare 24V - nu mai puțin de 0,5mm2.

Toate cablurile așezate în șantierul clădirii și în interiorul acestuia, cu excepția firelor și cablurilor pentru rețelele de iluminat electric și prize, trebuie să fie marcate după cum urmează.

marcarea cablurilor de alimentare are în vedere:

- nivelul de tensiune (V - peste 1 kV, N - sub 1 kV);

- numarul de ordine al etajului pe care se afla inceputul liniei de cablu (tabla de alimentare);

- marcarea cablurilor de control ia în considerare:

- scopul functional al cablului (K - circuite de comanda si semnalizare la o tensiune de 220 V, I - circuite de masura si informare pana la 24 V);

- numărul de ordine al etajului pe care se află obiectul de control, semnalizare, măsurare;

- numărul de serie al cablului de pe podea.

Marcarea cablurilor așezate în cadrul instalațiilor individuale trebuie să țină cont de scopul funcțional al cablului și numărul de serie al acestuia.

Nivelul 2 - Nivelul de automatizare - nivel de sistem include routere și gateway-uri de date intersistem la nivel hardware.

Routerele trebuie să conțină mijloace de organizare a schimbului independent de informații între ele (sisteme), servere (bazate pe o rețea locală) și controlori de teren. Gateway-urile de date trebuie să asigure conversia protocoalelor și formatelor de date pentru integrarea sistemelor locale individuale în BACS la nivel hardware. O rețea locală dedicată bazată pe protocoale de mare viteză, de cel puțin 10/100 Mb/s (Ethernet, TCP/IP, etc.) ar trebui utilizată ca rețea de transmisie de date la acest nivel. Această rețea este proiectată în secțiunea 68-IOS4.1.1 și este separată fizic de restul rețelei LAN a unității și oferă numărul necesar de porturi Ethernet pe fiecare etaj. Cerințele pentru redundanța canalului de transmisie a datelor, organizarea gateway-urilor între sistemul BACS și alte sisteme sunt luate în considerare la crearea unui sistem SCS dedicat și sunt luate în considerare în secțiunea relevantă.

Routerele și gateway-urile oferă capacitatea de a monitoriza încălcările topologiei (întreruperea liniei, pierderea unui nod de rețea, tranziția la un canal de comunicare de rezervă).

Nivelul 3 - Nivelul de management - nivelul de management oferă monitorizare și control cuprinzător și centralizat al tuturor sistemelor care sunt parte integrantă sisteme de expediere. Sistemul este format din servere, stații de lucru pentru operator (AWS), stații de vizualizare, calculatoare portabile, imprimante și un sistem extern de adresare publică. La acest nivel al ierarhiei, stațiile de lucru operează software specializat pentru monitorizarea și controlul echipamentelor sistemelor de inginerie. Stațiile de vizualizare sunt proiectate pentru a afișa simultan mai multe sisteme de construcție la comanda unui operator sau conform unui scenariu prestabilit.

Structura planului de control

Nivelul de control ACS se bazează pe sistemul SCADA. Modul principal de funcționare al ACS este automat cu posibilitatea de intervenție a operatorului camerei de control.

Proiectul prevede mai multe puncte de control:

- centrul de control al clădirii Centrului Central de Control - camera centrală de control a inginerilor, situată în partea stilobată a încăperii. Nr. 100 la unv. -6.800;

- centrele locale de control sunt situate în MFZ.

Baza nivelului de control este alcătuită din două servere CACS (cu software specializat pentru sistemul SCADA folosind tehnologia hot backup), care colectează și prelucrează informațiile primite printr-o rețea dedicată de transmisie a datelor a centrului central de control de la controlere (nivel de câmp) și stațiile de lucru ale dispecerului (AWS). Serverele sunt situate în partea stylobate a camerei 218 (server) la el. 0,800.

În sediul Centrului Central de Sănătate Publică sunt prevăzute locuri de muncă pentru aparținerea sistemelor individuale: energie, alimentare cu căldură, alimentare cu apă, măsuri de stingere a incendiilor, ventilație, refrigerare, echipamente de ridicare etc. Cantitatea se determină în stadiul documentației de lucru de comun acord cu Clientul și organizația de exploatare. Numărul de personal este mai mic decât numărul de locuri de muncă. Numărul minim de locuri de muncă pentru sisteme de inginerie este de 9. De asemenea, prevede un loc și posibilitatea tehnică de instalare a unui loc de muncă pentru ca un operator SMIS să comunice cu serviciile orașului în situații de criză. În plus, locurile de muncă pentru operatorii de sisteme de protecție împotriva incendiilor, sisteme de securitate și sisteme de supraveghere video sunt instalate în camera centrală de control în scopul interacțiunii operaționale și luării deciziilor în situații de criză la sosirea serviciilor de răspuns operațional.

Există două stații de lucru cu monitoare în camera de control centrală. Numai personalul special instruit care este familiarizat cu principiile de funcționare a echipamentului mecanic al clădirii și specificul instalației poate fi permis să lucreze cu stațiile de dispecerizare.

Nu este asigurată integrarea software a sistemului ACS cu sistemele de protecție împotriva incendiilor (alarma de incendiu, stingerea incendiilor). Integrarea se realizează la nivel fizic al sistemelor prin contacte „uscate”.

Software-ul specializat al serverului SAUZ interacționează cu serverul sistemului structurat de monitorizare și gestionare a sistemelor de inginerie (SMIS) folosind tehnologia OPC. Pentru a proteja informațiile de intervenția neautorizată în sistemul de dispecerizare, software-ul specializat al sistemului SCADA asigură diferite niveluri de acces care urmează a fi implementate în etapa de punere în funcțiune: dispecer, utilizator avansat, administrator.

Software-ul sistemului SCADA oferă următoarele funcții:

- colectarea, prelucrarea, prezentarea și arhivarea tuturor informațiilor privind starea de funcționare a sistemelor de inginerie care provin de la controlerele locale la stațiile de lucru;

- prezentarea echipamentelor tehnologice ale sistemelor de inginerie sub formă de diagrame mnemotehnice grafice pe ecranul monitorului stației de lucru;

- formarea si arhivarea mesajelor despre evenimentele din sistem;

- arhivarea actiunilor operatorului;

- formarea si emiterea pentru tiparirea diverselor rapoarte, grafice si tabele;

- optimizarea functionarii sistemelor de automatizare in conformitate cu cele date programul țintă management.

Pentru a organiza evidența corectă a acțiunilor operatorilor de sistem, fiecare utilizator al sistemului trebuie să lucreze sub propria parolă.

Utilizatorul are capacitatea de a controla parametrii sistemului atât în timp real, cât și de a procesa datele arhivate pentru orice perioadă de timp. Procesul de arhivare se desfășoară continuu și independent de prelucrarea ulterioară. Colectarea și arhivarea parametrilor sistemului se realizează în funcție de punctele caracteristice ale procesului o dată la 5 minute.

Este menținut un jurnal al evenimentelor de urgență. Pe lângă evenimentele de urgență, este necesară arhivarea evenimentelor:

- transferați sistemul în modul manual

- pornirea motoarelor.

Pentru ca operatorii stațiilor de lucru să primească informații operaționale despre condițiile meteorologice, proiectul prevede amplasarea unei stații meteorologice complete MK-26 de către Centrul Științific și Tehnic Hydromet (Rusia, Obnensk) pe acoperișul uneia dintre clădiri. O stație meteorologică completă permite măsurarea în timp real a temperaturii aerului ambiant, a presiunii atmosferice, a direcției și vitezei vântului și a radiației solare. Aceste informații sunt transmise sistemului BACS prin protocolul digital standard Modbus și pot fi integrate în SCADA prin serverul LectusSoft OPC (sau folosind un convertor de protocol/interfață). Informațiile transmise sunt informative.

Structura software(SCADA-system) SCADA - sistemul ar trebui să aibă o structură modulară, asigurând ușurința extinderii sistemului. Următorul este un exemplu de funcționare a SCADA prin exemplu pachete software Siemens, Germania.

Acest sistem SCADA este construit pe un principiu modular, nu este legat de echipamentele niciunui producător și are următoarele componente software: zenon supervisor 7.0 development, zenon supervisor 7.0 runtime, ZM-ETM, ZM-ARCH, ZM-REPORT, DIV -DONG-USBCM - Cheie electronică pentru protecția software-ului pe portul USB dezvoltarea zenon supervisor 7.0 este un modul de dezvoltare SCADA.

- Programare interfață (VBA/C#/VB.NET)

- Administrare multi-proiect

- Reutilizabilitate eficientă

- Parametrizare orientată pe obiecte

- Integrare inteligentă

- Schimbarea de limbă internațională

- Diverse drivere de sistem

- Arborele clar structurat și afișarea listei

- Dezvoltare și întreținere la distanță

- Suport pentru proiecte CE

- Compatibilitate cu versiuni mai vechi

- versiune de proiect

- Ghid online

- Programator

- Dezvoltare distribuită

- FDA 21CFR zenon supervisor 7.0 runtime este un mediu de vizualizare.

Funcții îndeplinite de acest modul:

- Diverse drivere de sistem

- Integrare video, ecran HTML, tastatură pe ecran

- Caracteristică suplimentară interfață și programare de evenimente în VBA și C#/VB.NET

- Un set de șabloane standard

- Schimbarea online a limbii și a fontului

- Gestionarea alarmelor și Lista de evenimente cronologice (CEL) cu filtre complete

- Dezvoltare și întreținere la distanță

- Tehnologie multiproiect și multiserver

- Posibilitate de reincarcare online

- Rețea detaliată

- Sistem de ajutor

- Meniuri și meniuri contextuale

- Suport nativ directX 11

- Suport multitouch încorporat

- Suport WPF

- Ecran de vizualizare a lumii

- FDA 21

- Motor de control al proceselor (PCE)

-Ediția pentru început de istorie (SE)

ZM-ETM - Modul grafic avansat

Funcții îndeplinite de acest modul:

- Curbe nelimitate

- Editor de funcții

- Afișaj logaritmic pe 2 axe X

- Construirea mai multor axe Y în paralel

- Construiți până la 8 curbe în același timp

- Afișaj X/Y activ

- Zoom pentru ecranul tactil

ZM-ARCH - Modul de arhivare

Funcții îndeplinite de acest modul:

- Exportați date în XML, ASCII sau dBase

- Arhivare în cascadă

- Înregistrări de pachete și înregistrări în schimburi

- tampon de inel

- Înregistrarea datelor în timp real (RDA)

- Revizuirea manuală a datelor arhivate

- Citirea și scrierea în baza de date SQL

ZM-REPORT - Modul de raportare (generator de rapoarte)

Funcții îndeplinite de acest modul:

- Generator de rapoarte bazat pe tabel cu GUI gratuit și capacitate extinsă de analiză a datelor

- Documentarea, analiza si prezentarea datelor

- Interfață de utilizator convenabilă sub formă de tabel

- Acces la date online și la datele arhivate

- Calcul și ieșirea datelor

- 150 de funcții de prelucrare a datelor

- Introducere/editare manuală

- Introducerea și citirea valorilor

Interfața este ergonomică și intuitivă. Configurarea și editarea întregului proiect se realizează într-o singură fereastră; nu este necesară lansarea de aplicații suplimentare. A fost implementată navigarea convenabilă prin arborele proiectului, precum și accesul rapid la toate proprietățile obiectului.

Jurnalele de alarmă și evenimente, precum și paginile de tendințe și rapoarte sunt create pe baza șabloanelor gata făcute și nu necesită configurare suplimentară.

Lucrul cu grafica vectoriala face posibila scalarea proiectului la orice rezolutie a ecranului. O bibliotecă extinsă de simboluri, precum și un editor al propriilor simboluri, vă permit să optimizați munca cu conținutul grafic al diagramelor mnemonice și să vă simplificați și mai mult munca. De asemenea, în proiectele zenon, comutarea între paletele de culori, adăugarea de elemente de bază pdf și dxf, sunt disponibile elemente wpf.

Un proiect poate fi convertit într-unul multilingv în orice stadiu de dezvoltare, în timp ce adăugarea de cuvinte noi la tabelul de limbi se face direct în editor și nu necesită software suplimentar. Tabelele de limbă pot fi importate în alte proiecte.

Obiectele de interfață grafică acceptă gesturi de bază (atingeți, glisați, măriți / micșorați) atunci când lucrați cu monitoare tactile.

Există posibilitatea de editare în grup a variabilelor. Dacă trebuie să afișați mai multe ecrane de același tip într-un proiect, este suficient să creați un singur ecran, iar pentru obiectele ulterioare, înlocuiți doar legăturile.

Pentru a crea funcții specifice, puteți utiliza editorii încorporați atât a vba, cât și a .Net.

Când construiți un proiect de rețea, este suficient să specificați adrese IP sau nume de computer care vor acționa ca server și clienți.

Baza de date SCADA este construită pe tehnologia SQL, căreia i se aplică toate regulile și beneficiile acestei tehnologii.

Scenarii de urgență

În modul de urgență, sistemul de automatizare funcționează conform algoritmului dezvoltat în etapa de documentare de lucru. Este planificată oprirea sistemelor de ventilație în caz de incendiu, trecerea la surse de energie de rezervă etc. Soluții specifice sunt avute în vedere la etapa documentației de lucru după aprobarea schemelor de interacțiune.

Software-ul și hardware-ul sistemului de automatizare și control al clădirii vă permit să implementați orice scenarii de urgență și urgente. În etapa de proiectare detaliată, ar trebui să se elaboreze posibile scenarii de urgență și situații de urgență și, în consecință, algoritmi pentru eliminarea sau minimizarea consecințelor acestora. Când se utilizează software specializat de tip „expert” pentru dispecerizare, implementarea software-ului algoritmic (software) poate conține recomandări privind acțiunile necesare pentru personalul de serviciu din situatii diferite. SCADA aplicat ar trebui să permită implementarea Rezervă copie baze de date automat.

Autonomia de control și legăturile funcționale ale sistemului de control

Pentru implementarea autonomiei de gestionare a acestui proiect, ca protocol principal de transfer de date a fost ales protocolul de comunicare deschis BACnet IP, care a fost dezvoltat special pentru gestionarea sistemelor de inginerie a clădirilor. Trăsătură distinctivă Acest protocol este o integrare completă de hardware și software de la diferiți producători. Datorită avantajelor sale, BACnet este folosit cel mai adesea în clădiri mari cu infrastructură inginerească complexă, atunci când sistemul de control trebuie construit în așa fel încât echipamentele de la diferiți producători să funcționeze împreună.

Datorită protocolului IP ales, nivelul superior (nivelul de control) a putut accesa toate dispozitivele IP care operează în cadrul acestui subsistem (pe lângă faptul că dispozitivele în sine din acest subsistem au capacitatea de a utiliza informațiile primite de la alte dispozitive fără participarea nivelului superior). Orice centru de control local poate primi toate informațiile nu numai de la dispozitivele care funcționează în acest compartiment de incendiu, ci și de la orice alt dispozitiv din acest subsistem.

Astfel, dispozitivele de control interacționează autonom între ele, fără participarea nivelului superior, iar în cazul unei defecțiuni a echipamentelor camerei centrale de control, oricare dintre camerele de control locale poate prelua rolul serverului central. Comutarea serverelor de la primar la de rezervă are loc prin utilizarea tehnologiei SQL. Pentru monitorizarea continuă a stării sistemelor de inginerie în cazul unei defecțiuni a serverului central al camerei de control, trebuie efectuată replicarea continuă a bazei de date. Această cerință este implementată în etapa de programare de nivel superior.

Interacțiunea sistemelor între ele se realizează prin utilizarea unui singur protocol de transfer de date. Obținerea unui singur protocol se realizează prin așezarea echipamentelor cu protocolul BACnet IP și instalarea de gateway-uri pentru a converti interfețele RS485 în Ethernet cu protocolul BACnet IP. Astfel, toate echipamentele devin membre ale unei singure rețele IP cu un singur protocol de transfer de date deschis. În același timp, nivelul superior, inclusiv camerele de control locale, este, de asemenea, membru al acestei rețele și primește acces complet la toate datele transmise de dispozitivele de control local și gateway-uri. Dacă este imposibilă conversia protocolului la BACnet IP, se folosește tehnologia OPC UA (sau DA 2.0), care permite sistemului SCADA să obțină informații despre un dispozitiv cu un protocol de informare închis.

Automatizare alimentare cu căldură

ITP sunt echipate cu instrumente și dispozitive ale sistemului de automatizare. Echipamentul include:

- instrumente de control si masura (termometre si manometre);

- pompe amplificatoare de circulatie;

- dulapuri de control pentru pompe si supape.

Conform indicațiilor instrumentelor de control și măsură, se efectuează următoarele:

- configurarea sistemului de consum de căldură în timpul punerii în funcţiune;

- sunt controlați parametrii purtătorului de căldură (temperatura, presiunea pe conductele de alimentare și retur ale rețelei de încălzire, sistem de încălzire internă, sistem de alimentare cu căldură pentru încălzitoare);

- gradul de contaminare a filtrelor.

Calculul pentru energia termica consumata si agentul de caldura consumat se face conform datelor contabilitatii comerciale.

Unitățile de contorizare a energiei termice și a lichidului de răcire sunt furnizate cu ieșirea parametrilor controlați către consolele dispecerului, inclusiv consola centrală.

Sistemul de automatizare realizează algoritmi de monitorizare și control al echipamentului ITP pentru a asigura funcționarea eficientă a ITP, siguranța echipamentelor și minimizarea daunelor în caz de urgență.

Sistemul de automatizare ITP oferă:

- afișare dinamică pe panourile de operator locale încorporate în panourile de control a stării echipamentelor și a valorilor parametrilor determinate de necesitatea tehnologică management eficient, cu ajutorul echipamentelor de control instalate în plăci;

- pentru controlul echipamentelor ITP:

- afisarea starii de functionare a pompelor de circulatie;

- semnale de urgenta;

- transferul starii pompelor catre sistemul de dispecerat;

- pentru controlul echipamentelor ITP:

- introducerea setărilor și modificărilor parametrilor tehnologici din echipamentele de control instalate în plăcile ITP;

- controlul automat si manual al pompelor de circulatie;

- abilitatea de a comuta modurile de control al echipamentelor ITP (automat / manual), menținând în același timp capacitatea de a control automat principalii parametri tehnologici.

- comutarea automată a pompelor în modul principal/de rezervă.

Automatizarea alimentării cu căldură ar trebui integrată în sistemul BACS folosind un protocol digital la nivelul sistemului de automatizare. Sistemul AMCS ar trebui să ofere citiri de la distanță, control și testare a situațiilor de urgență și anormale folosind acest sistem.

O termică individuală este un colector, pe care se află o unitate de măsurare a energiei termice, filtre, supape de închidere, instrumente și dispozitive de control, pompe de umplere și un regulator de diferență de presiune.

Pentru dispecerizarea încălzirii centrale, pe conductele directe și pe retur sunt instalați senzori de temperatură, precum și senzori de presiune, la toate ieșirile și intrările colectorului. Pentru a controla funcționarea pompelor de umplere, este instalat un senzor de presiune diferențială între conductele de alimentare și de aspirație. Pompele sunt pornite de un senzor de presiune instalat pe conducta de alimentare. Protecția pompelor împotriva funcționării „uscate” se realizează printr-un presostat instalat pe conducta de aspirație a machiajului.

ITP constau din schimbătoare de căldură ale treptei 1 și 2 ale sistemului ACM, schimbătoare de căldură ale sistemelor de ventilație și încălzire. Apa caldă cu parametri de 50-40 de grade de la un răcitor situat în centrul frigorific intră în întreținerea treptei I a sistemului ACM. Acest circuit este cel principal pentru sistemul ACM. În cazul în care parametrii apei din prima etapă sunt insuficienti, se conectează TO din a doua etapă. Menținerea parametrilor de temperatură ai purtătorului de căldură pentru încălzitoarele sistemului ACM se realizează conform senzorului de temperatură instalat pe conducta de alimentare folosind o supapă cu două căi. Pompele de circulație ale sistemului ACM sunt utilizate cu un convertor de frecvență care vă permite să mențineți presiunea setată pentru orice fluctuații de presiune din sistem. Presiunea setata este mentinuta de un senzor de presiune. Pentru a controla funcționarea pompelor de umplere, este instalat un senzor de presiune diferențială între conductele de alimentare și de aspirație. Protecția pompelor împotriva funcționării „uscate” se realizează printr-un set de presă instalat pe conducta de aspirație. Unitatea de pompare este un produs complet, toate dispozitivele de control, dispozitivele de măsurare și control sunt furnizate standard.

Menținerea parametrilor de temperatură ai transportorului de căldură pentru încălzitoarele de sisteme de ventilație și încălzire se realizează conform programului de temperatură în funcție de temperatura exterioară cu controlul temperaturii transportorului de căldură rețelei de retur. Menținerea parametrilor de temperatură se realizează folosind o supapă cu două căi instalată pe conducta de alimentare a lichidului de răcire din rețea. Pompele de circulație ale sistemului de ventilație, echipamentele acestora și principiul de funcționare sunt similare cu pompele de circulație ale sistemului de ACM.

Automatizare frigorifice

Fiecare mașină frigorifică este echipată cu propria sa automatizare cu microprocesor, are capacitatea de a controla de la distanță prin sistemul central de monitorizare și control, în plus, citirea de la distanță a parametrilor mașinilor frigorifice este asigurată prin interfața digitală încorporată în ele prin intermediul SAUZ. .

Automatizarea sistemelor frigorifice asigură:

- reglarea temperaturii lichidului de răcire;

- protectia echipamentelor de inghet;

- repornirea automata a instalatiilor dupa o oprire anormala;

- diagnosticarea automată a defecțiunilor echipamentelor;

- oprire pe semnalul „Incendiu”;

- includerea mașinilor frigorifice numai în prezența circulației lichidului de răcire în sistem;

- încălzirea carterului compresoarelor;

- control local (la locul de instalare) si automat al sistemului;

- control vizual al parametrilor tehnologici.

Sistemul de automatizare și dispecerizare asigură funcționarea frigorifice în modurile de iarnă și vară. Trecerea în modul vară/iarnă se realizează la comanda dispecerului.

Echipamentul sistemului de refrigerare funcționează în moduri de control local, la distanță și automat. Transferul echipamentului sistemului la controlul local se realizează pe panoul de comandă al comutatoarelor manuale/automate. Lucrează în modul la distanță presupune modificarea setărilor de către operator din CDS sau din consola operatorului încorporată în panoul de automatizare. În modul automat de operare, sistemul de automatizare elaborează algoritmii încorporați în el. Modul implicit de operare este modul automat.

Pentru a controla concentrația agentului frigorific (freon) în aerul incintelor stațiilor de refrigerare, este planificată instalarea de senzori pentru măsurarea acestuia. În cazul unor scurgeri de agent frigorific, se trimite un mesaj către camera de control a SAUS și SMIS.

Sistemul ACS ar trebui să controleze:

- parametrii lichidului de răcire (presiune de temperatură) în punctele caracteristice ale sistemului;

- Opțiuni mediu inconjurator(temperatura si umiditatea);

- starea întreruptoarelor, contactoarelor, cheilor manuale/automate pentru pompe;

- poziţia supapelor motorizate şi a robinetelor cu gură pe un semnal părere din echipamente.

Pentru a controla starea sistemului de alimentare cu refrigerare, următoarele semnale sunt transmise camerei de control a ACS:

- stare (lucru/standby/dezactivat);

- temperatura agentului frigorific la intrarea și ieșirea mașinilor frigorifice.

Sistemul CACS din secțiunea de refrigerare include plăci cu echipamente de control și senzori și nu include plăci de comandă a motoarelor electrice, supape, supape cu poartă și dispozitive de acționare către acestea.

Automatizarea sistemului de refrigerare asigură:

- managementul funcţionării maşinilor frigorifice, ţinând cont de modul de funcţionare al sublocatarii. Chillerele sunt furnizate complet cu automatizare. Controlerul furnizat complet cu mașina de refrigerare primește un semnal de pornire a mașinii de la sistemul de automatizare (control);

- menținerea unei căderi constante de presiune între liniile de alimentare frigorifică directă și retur pentru a stabiliza funcționarea consumatorilor de frig;

- controlul stării mașinilor frigorifice (lucrare/defecțiune, pornit/oprit). Semnalele de contact uscat vin de la controler, care face parte din răcitorul de lichid;

- protectia pompelor de circulatie impotriva cavitatii din cauza scaderii de presiune in sistem;

- pornirea prealabilă a pompelor de circulație, efectuată automat înainte de a porni mașina frigorifică;

- stabilizarea temperaturii lichidului de răcire alimentat mașinilor frigorifice prin controlul performanței pompelor circuitului extern, realizată fără probleme cu ajutorul unui regulator de frecvență în funcție de temperatura lichidului de răcire.

- funcționarea sistemelor în regim de încărcare completă și parțială.

- activarea de la distanta a circulatiei prin schimbatoare de caldura intermediare de rezerva in cazul pierderii parametrilor lichidului de racire (presiune, temperatura);

- controlul automat al temperaturii lichidului de răcire furnizat consumatorilor, realizat prin controlul supapei de control de pe conducta de alimentare cu lichid de răcire către schimbătorul de căldură;

- activarea automată a „alimentării” în cazul scăderii presiunii în circuitele sistemului;

- pornirea automată a pompelor de circulație de rezervă în caz de defecțiune a pompelor în funcțiune și oprirea acesteia.

- în sistemul de alimentare cu căldură a celei de-a doua încălziri a aerului de alimentare, activarea automată a circulației prin schimbătoarele de căldură intermediare de rezervă în cazul scăderii temperaturii transportorului de căldură sub valoarea setată;

- controlul temperaturii si presiunii lichidului de racire direct si invers (apa) in toate circuitele sistemului de alimentare cu frig;

- transmiterea prin retea a semnalelor de urgenta.

Descrierea modurilor de funcționare ale centrului frigorific

Modul 1

LA perioada de iarna iar la începutul sezonului de răcire se monitorizează temperatura aerului exterior și se valorifică la maximum posibilitatea de free cooling folosind schimbătoare de căldură free-cooling ca parte a turnurilor de răcire, prin schimbătoare de căldură intermediare incluse în circuitul evaporatorului XM.

Modul 2

Când temperatura aerului exterior atinge valori la care răcirea liberă nu este suficientă pentru nevoile existente de frig, răcitoarele XM 1-2 sunt activate secvenţial, apoi XM 8-9, neconectate hidraulic la generatoarele de gheaţă, şi asigură curentul sarcina rece necesară.

Modul 3

La sfârșitul zilei de lucru, sistemul de refrigerare al complexului este oprit și un grup separat de răcitoare XM3 - 7 trece la modul de generare a gheții.

Aparatele de aer condiționat de precizie ale centrului de date sunt prevăzute cu lichid de răcire răcit de la turnuri de răcire cu o temperatură de cel puțin 180C.

Modul 4

În perioada celor mai mari încărcări de frig, toate răcitoarele XM 1 - 9 funcționează, așa cum este descris mai sus, și s-a acumulat frig suplimentar în acumulatorii de frig. Când răcitoarele ating performanța maximă, supapa de control cu trei căi direcționează cantitatea necesară de lichid de răcire primar (soluție de glicol) să treacă prin acumulatorii reci și răcirea suplimentară din acestea. În acest fel, temperatura necesară a apei din sistemul de alimentare frigorifică este menținută pentru a acoperi cererea mare de răcire.

Agentul frigorific încălzit al circuitului „XM turn de răcire-condensator” este utilizat pentru a doua încălzire a aerului de alimentare din centrala termică și ventiloconvector cu 4 conducte.

Modul 5

În perioada de sarcini scăzute și probleme cu electricitatea, este posibil să se asigure anumite încăperi ale complexului cu lichid de răcire numai din acumulatori reci.

Aparatele de aer condiționat de precizie ale centrului de date sunt prevăzute cu lichid de răcire răcit de la turnuri de răcire cu o temperatură de cel puțin 180 C.

Modul 6

În perioadele de tranziție la o temperatură exterioară de +50 C, un grup separat de răcitoare XM 8 9 trece la modul de obținere a apei calde cu o temperatură de 50400 C. Apa caldă este utilizată pentru sistemele de încălzire și apă caldă. În același timp, apa rece este trimisă către centrele de date răcite, sălile de servere și acumulatorii de gheață, menținând în acestea o temperatură mai scăzută.

Frigiderele XM 1-2 furnizează sarcina rece necesară în prezent.

Un subsistem separat funcționează non-stop și pe tot parcursul anului pentru consumatorii în care un astfel de regim este necesar (centru de procesare a datelor (DPC), săli de servere, săli de dispecerizare, posturi de securitate, sediul stațiilor de transformare).

Pentru răcirea condensatoarelor mașinilor frigorifice au fost folosite turnuri de răcire hibride model VXI-360-2 fabricate de BALTIMORE AIRCOIL COMPANY (sau echivalente), șase turnuri de răcire (unul de rezervă) cu o capacitate totală de 22158 kW. Turnurile de răcire sunt situate pe acoperișul clădirii cu un atrium la el. +33.600. Funcționarea instalațiilor de reciclare a apei este complet automatizată și controlată de o cameră de control comună.

Automatizarea ventilației generale

Sunt prevăzute sisteme de climatizare centrală pentru a pregăti aerul pentru incintă.

Sistemul de automatizare și dispecerizare asigură funcționarea unităților de ventilație în modurile de iarnă și vară, precum și în perioada de tranziție. Trecerea la modul vară / iarnă / tranziție se realizează la comanda dispecerului.

Indiferent de modul de funcționare, unitățile de ventilație de alimentare oferă următoarele funcții:

- controlul si mentinerea temperaturii aerului alimentat in incinta deservita;

- controlul presiunii diferentiale pe filtre;

- controlul presiunii diferentiale pe ventilator;

- controlul supapelor de încălzire și răcire (poziția supapei este controlată printr-un semnal de feedback);

- monitorizarea si controlul motoarelor ventilatoarelor si pompelor de circulatie (la motorul ventilatorului, functionarea este monitorizata de presostatul diferential si starea de protectie termica);

- controlul poziției și controlul clapetei de aer.

- blocarea functionarii unitatilor de ventilatie in caz de accident;

- semnalizare despre accidente;

- munca programata.

Pentru unitățile de ventilație prin evacuare se asigură:

- controlul temperaturii aerului evacuat;

- controlul presiunii diferentiale pe filtru;

- controlul si gestionarea motorului START/STOP al ventilatorului (controlul se realizeaza prin comutatorul de pierdere a presiunii de pe ventilator);

- controlul poziției clapetei de aer;

- munca programata.

Pentru toate sistemele de ventilație, se preconizează oprirea în caz de incendiu în acest compartiment de incendiu la un semnal de la stația de alarmare a incendiilor.

Curba de temperatură a centralelor de tratare a aerului trebuie să fie sincronizată cu temperatura din spațiile deservite, obținută prin sistemul de control al camerei, pentru a optimiza consumul de energie.

Managementul, automatizarea, blocarea, monitorizarea si semnalizarea functionarii sistemelor de incalzire, ventilatie si climatizare sunt prevazute in domeniul de aplicare a documente normative si sarcina tehnologica.

Controlul sistemelor de ventilație local, la distanță și automat.

Blocarea oferă:

- activarea ventilatorului de evacuare la pornirea ventilatorului de alimentare corespunzător;

- deschiderea si inchiderea clapetelor de aer exterior atunci cand ventilatoarele sunt pornite si oprite;

- includerea echipamentului de rezervă la oprirea rețelei principale;

- oprirea automată a sistemelor de ventilație și închiderea clapetelor ignifuge interblocate cu alarme automate de incendiu în caz de incendiu și activarea sistemelor de ventilație a fumului.

Clapetele electrice antifoc au control automat, la distanță și manual.

Sistemele de control local asigură:

- controlul temperaturii si presiunii agentului termic si al agentului de racire in incaperile unitatilor de ventilatie la unitatile schimbatoare de caldura;

- controlul temperaturii aerului de alimentare în camerele de ventilație;

- controlul presiunii si diferentei de presiune a aerului la unitatile de alimentare cu filtre.

Sistemele de control de la distanță cu ieșire de date către camera de control oferă:

- controlul temperaturii aerului de alimentare;

- controlul temperaturii si umiditatii aerului de alimentare pentru sistemele centrale de aer conditionat;

- controlul temperaturii căldurii și lichidului de răcire a sistemelor de încălzire și răcire;

- controlul punctului de rouă sau al posibilității de condens pe fațada de sticlă a zonelor tampon;

- controlul găsirii echipamentelor (ventilatoare, pompe, perdele termice, supape) în stare de funcționare, inclusiv gradul de deschidere a supapelor;

- sistemul de alarma cu privire la o oprire de urgenta a echipamentului.

Sistemele de control central asigură alimentarea prioritară cu încălzire și răcire aparatelor de aer condiționat centrale și circuitelor individuale cu un factor de securitate mai mare la Situații de urgență asociat cu ieșirea din starea de funcționare a unei părți a echipamentului (de exemplu, mașini frigorifice, pompe) sau o lipsă de putere asociată cu excesul de temperatură reală și alți parametri ai aerului exterior față de cei calculati în condiții meteorologice nefavorabile conditii.

Sistemul de automatizare și dispecerizare implementează algoritmi de optimizare pentru controlul regimului aer-termic în funcție de modul de încărcare (zi - noapte), iarnă - vară pentru a selecta modurile necesare și optime de funcționare a ventilatorului, performanța acestora, "co-curent" sau " modul recirculare”, alegerea priorității în asigurarea temperaturii, umidității sau mobilității aerului interior etc. Aceste sarcini pot fi implementate în prezența unui software suplimentar, ținând cont de condițiile tehnologice specificate de temperatură și umiditate.

Funcționarea sistemelor iarna.

Temperatura aerului de alimentare este menținută iarna prin intermediul boilerelor, conform senzorului de temperatură din conductă. Precizia menținerii temperaturii aerului de alimentare la locul de instalare a senzorului: ±1°С

Protecția încălzitoarelor de apă împotriva înghețului:

Funcția de protecție a încălzitorului de aer împotriva înghețului este îndeplinită de doi senzori: un termostat de protecție a aerului instalat în fața încălzitorului de aer, care funcționează la o temperatură sub +5 ° C și un termostat instalat în conducta de retur, care funcționează la o temperatură a lichidului de răcire sub + 30 ° С.

Semnalul de amenințare de îngheț este generat numai atunci când ambele termostate sunt activate, conform căruia:

- ventilatorul de alimentare este oprit;

- robinetul de alimentare cu lichid de răcire a încălzitorului se deschide complet;

- clapeta externă este complet închisă;

- se emite semnalul „Accident general”.

În perioada caldă a anului (temperatura aerului exterior peste +7°C), pornirea sistemului nu depinde de temperatura apei de retur.

Umiditatea relativa se mentine iarna cu ajutorul umidificatoarelor de tip fagure. Algoritmul de funcționare a sistemului este următorul. Înainte de a porni sistemul, încălzitorul primei încălziri este încălzit. Apoi ventilatorul este pornit și clapeta de aer este deschisă. Aerul exterior este încălzit în primul încălzitor de încălzire la o anumită temperatură setată. Menținerea acestei temperaturi setate se realizează utilizând o supapă de control pe conducta transportor de căldură pe retur în conducta încălzitorului, în funcție de temperatura apei din bazinul camerei de irigare (temperatura bulbului umed). Pentru a elimina umiditatea excesivă, la prima pornire a unității de alimentare, lichidul de răcire din prima încălzire este ușor răcit prin reducerea cantității de lichid de răcire. Apoi, după o întârziere, la comanda senzorului de temperatură instalat în tava camerei de irigare, pompa sistemului de irigare este pornită de mai multe ori pentru o perioadă scurtă de timp. După ce temperatura punctului de rouă este atinsă, pompa pornește pt loc de munca permanent. Numărul de porniri și pauze este determinat în etapa de punere în funcțiune.

Umiditatea relativă este controlată prin modificarea cantității de apă furnizată la duzele sprinklerului folosind o supapă de control de-a lungul jumperului dintre conductele de alimentare și retur ale pompei camerei de irigare.

În incinta centrului medical se folosesc umidificatoare cu abur pentru a umidifica aerul. Algoritmul de lucru este următorul. Înainte de a porni sistemul, încălzitorul primei încălziri este încălzit. Apoi ventilatorul este pornit și clapeta de aer este deschisă. Aerul exterior este încălzit în primul încălzitor de încălzire la o anumită temperatură setată. Această temperatură setată este menținută prin intermediul unei supape de control pe conducta transportor de căldură pe retur în conducta încălzitorului în funcție de temperatura aerului din canalul din spatele încălzitorului. Deoarece aerul rece iarna are un conținut scăzut de umiditate, după încălzirea în încălzitor, aerul este umidificat folosind un umidificator cu abur. Menținerea unei temperaturi constante și a saturației cu umiditate a aburului se realizează prin automatizarea încorporată a umidificatorului cu abur. Umiditatea relativă este controlată prin modificarea intensității alimentării cu abur în funcție de semnalul senzorului de temperatură instalat în conducta de aer după ventilatorul de alimentare. Senzorul de umiditate controlează valoarea umidității relative a aerului și, dacă este necesar, dispecerul reglează funcționarea umidificatorului cu abur folosind controlerul.

Valoarea temperaturii după primul încălzitor de încălzire este determinată prin calcul în etapa documentației de lucru. Valoare dată ar trebui să fie ușor mai scăzută decât temperatura aerului furnizat încăperii.

Funcționarea sistemelor în timpul verii.

Menținerea temperaturii necesare aerului de alimentare în unitățile cu răcire centrală vara se realizează cu ajutorul încălzitoarelor electrice. Încălzitorul electric este controlat de un regulator de temperatură triac în funcție de senzorul de temperatură a aerului de alimentare instalat în conductă și senzorul de temperatură după răcitorul de aer. Precizia menținerii temperaturii aerului de alimentare la locul de instalare a senzorului: ±1°С

Protecția încălzitoarelor electrice împotriva supraîncălzirii:

Încălzitorul electric este protejat împotriva supraîncălzirii prin termostate încorporate. Primul termostat este setat la 55°C și are o revenire automată la poziția normală atunci când elementele de încălzire se răcesc la o temperatură sigură. Când acest termostat este declanșat, încălzitorul electric este imediat oprit, lampa „supraîncălzire a încălzirii” se aprinde pe panoul de control, ventilatoarele continuă să funcționeze. Al doilea termostat este setat la aproximativ 120°C și are o resetare manuală. Când contactele termostatului sunt deschise, sursa de alimentare de la încălzitorul electric este imediat scoasă, iar după întârzierea determinată de setarea releului de timp, întreaga instalație se oprește. Pentru a reveni la starea normală după ce defecțiunea care a provocat supraîncălzirea a fost eliminată, este necesar să apăsați butonul de pe carcasa termostatului. Pentru a reduce riscul de supraîncălzire a încălzitorului electric, acesta nu trebuie pornit până când ventilatorul de alimentare este pornit. Când unitatea este oprită în timp ce încălzitorul electric este pornit, termostatul se poate declanșa din cauza unei scăderi accentuate a eliminării căldurii de la elementele de încălzire care nu s-au răcit încă. Pentru a elimina acest fenomen, atunci când unitatea este oprită, aceasta este oprită imediat, iar ventilatoarele - după timpul determinat de setarea releului de timp.

Excepții: alarmă de incendiu, defecțiune a ventilatorului de alimentare.

Umiditatea relativă se menține vara în unitățile centrale de răcire prin intermediul răcitorilor de aer. Trei parametri sunt monitorizați simultan: temperatura aerului din spatele răcitorului de aer de suprafață, temperatura lichidului de răcire furnizat răcitorului de aer și diferența de temperatură dintre temperatura apei rece și temperatura aerului. Temperatura apei rece este considerată temperatura de bază. În plus, aerul cu un conținut constant de umiditate este încălzit la parametrii de temperatură și umiditate doriti în al doilea încălzitor de încălzire.

În cazul utilizării umidificatoarelor de tip fagure, se controlează temperatura aerului alimentat conductei de alimentare, diferența de temperatură dintre temperatura aerului și temperatura apei furnizate duzelor. Un senzor de temperatură a aerului instalat în conducta de alimentare după ventilator generează un semnal de control către supapa instalată în jumperul dintre conductele de alimentare și retur ale pompei camerei de irigare, modificând cantitatea de apă pulverizată. Diferența de temperatură dintre temperatura apei furnizate duzelor și temperatura aerului de alimentare este menținută prin amestecarea apei încălzite cu apă răcită. Senzorii de temperatură sunt plasați pe conducta de alimentare cu apă către duze și pe conducta de aer din spatele ventilatorului de alimentare.