Analiza narave in posledic okvar fmea. Uporaba Markovih verig za izračun kazalnikov zanesljivosti sistemov z obnovitvijo

Za obravnavanje drugega dela močno priporočam, da se najprej seznanite z njim.

Analiza načina in učinka okvare (FMEA)

Analiza načinov in učinkov napak (FMEA) je orodje za oceno tveganja z induktivnim sklepanjem, ki obravnava tveganje kot produkt naslednjih komponent:

- resnost posledic morebitne okvare (S)

- možnost morebitne okvare (O)

- verjetnost odkrivanja napake (D)

Postopek ocene tveganja je sestavljen iz:

dodelitev vsaki od zgornjih komponent tveganja ustrezne stopnje tveganja (visoke, srednje ali nizke); s podrobnimi praktičnimi in teoretičnimi informacijami o načelih načrtovanja in delovanja kvalifikacijske naprave je mogoče objektivno določiti stopnje tveganja tako za možnost okvare kot za verjetnost, da okvare ne zaznamo. Možnost pojava okvare je mogoče obravnavati kot časovni interval med pojavom iste okvare.

Dodeljevanje stopenj tveganja verjetnosti nezaznavanja okvare zahteva vedeti, kako se bo izkazala okvara določene funkcije instrumenta. Na primer, sistemska okvara programsko opremo instrument predpostavlja, da spektrofotometra ni mogoče upravljati. Takšno okvaro je mogoče zlahka odkriti in zato ji je mogoče dodeliti nizko stopnjo tveganja. Toda napake pri merjenju optične gostote ni mogoče pravočasno odkriti, če kalibracija ni bila izvedena, oziroma je treba neuspehu funkcije spektrofotometra za merjenje optične gostote pripisati visoko stopnjo tveganja, da se ne zazna. .

Določanje stopnje resnosti tveganja je nekoliko bolj subjektivno in je do neke mere odvisno od zahtev ustreznega laboratorija. V tem primeru se stopnja resnosti tveganja obravnava kot kombinacija:

Nekatera predlagana merila za določitev stopnje tveganja za vse sestavine celotne ocene tveganja, obravnavane zgoraj, so predstavljena v tabeli 2. Predlagana merila so najprimernejša za uporabo v urejenem okolju nadzora kakovosti izdelkov. Druge aplikacije za laboratorijske analize lahko zahtevajo drugačen nabor meril za dodelitev. Na primer, vpliv kakršne koli neuspeha na delovanje forenzičnega laboratorija lahko na koncu vpliva na izid kazenskega sojenja.

Tabela 2: predlagana merila za dodeljevanje stopenj tveganja

| Stopnja tveganja | Kakovost (Q) | Skladnost (C) | Posel (B) | Verjetnost zarodka (P) | Verjetnost odkrivanja (D) |

| resnost | |||||

| Visoko | Verjetno škodi potrošniku | To bo vodilo do odpoklica izdelka | Več kot en teden nedelovanja ali možna velika izguba prihodka | Več kot enkrat v treh mesecih | V večini primerov je malo verjetno, da bi ga odkrili |

| povprečno | Verjetno ne bo škodilo potrošniku | Posledica bo opozorilno pismo | Čas izpada do enega tedna ali možna znatna izguba dohodka | Enkrat na tri do dvanajst mesecev | V nekaterih primerih se lahko najde |

| Kratek | Ne bo škodoval uporabniku | Privede do odkritja neskladnosti med revizijo | Izpad do enega dne ali manjša izguba dohodka | Enkrat na eno do tri leta | Verjetno bo odkrito |

Vzeto iz vira

Izračun stopnje skupnega tveganja vključuje:

- Dodeljevanje številčne vrednosti vsaki stopnji resnosti tveganja za vsako posamezno kategorijo resnosti, kot je prikazano v tabeli 3

- Seštevanje številčnih vrednosti stopenj resnosti za vsako kategorijo tveganja bo dalo kumulativno kvantitativno stopnjo resnosti v območju od 3 do 9

- Kumulativno kvantitativno raven resnosti je mogoče pretvoriti v kumulativno kvalitativno raven resnosti, kot je prikazano v tabeli 4.

| Tabela 3: dodelitev kvantitativne stopnje resnosti | Tabela 4: izračun kumulativne resnosti | |||

| Kakovostna stopnja resnosti | Kvantitativna stopnja resnosti | Kumulativna kvantitativna stopnja resnosti | Kumulativna stopnja kakovosti resnosti | |

| Visoko | 3 | 7-9 | Visoko | |

| povprečno | 2 | 5-6 | povprečno | |

| Kratek | 1 | 3-4 | Kratek | |

- Kot rezultat pomnožitve kumulativne ravni kakovosti resnosti (S) s stopnjo možnosti pojava (O), dobimo razred tveganja, kot je prikazano v tabeli 5.

- Faktor tveganja se nato lahko izračuna tako, da se razred tveganja pomnoži z nezaznavnim, kot je prikazano v tabeli 6.

| Tabela 5: izračun razreda tveganja | Tabela 6: izračun stopnje tveganja | |||||||

| Stopnja resnosti | nezaznavnost | |||||||

| Raven videza | Kratek | povprečno | Visoko | Razred tveganja | Kratek | povprečno | Visoko | |

| Visoko | povprečno | Visoko | Visoko | Visoko | povprečno | Visoko | Visoko | |

| povprečno | Kratek | povprečno | Visoko | povprečno | Kratek | povprečno | Visoko | |

| Kratek | Kratek | Kratek | povprečno | Kratek | Kratek | Kratek | povprečno | |

| Razred tveganja = stopnja resnosti * stopnja pojavljanja | Faktor tveganja = Razred tveganja * Stopnja nezaznavne | |||||||

Pomembna značilnost tega pristopa je, da pri izračunu faktorja tveganja ta izračun daje dodatno težo dejavnikom pojavljanja in zaznavnosti. Na primer, če je napaka zelo resna, vendar je malo verjetno, da se bo pojavila in jo je enostavno odkriti, bo skupni dejavnik tveganja nizek. Nasprotno, če je potencialna resnost nizka, vendar je verjetnost, da bo neuspeh pogost in ga ni mogoče zlahka odkriti, bo kumulativni dejavnik tveganja visok.

Tako resnost, ki jo je pogosto težko ali celo nemogoče zmanjšati, ne bo vplivala na celotno tveganje, povezano z določeno funkcionalno okvaro. ker imata pojavnost in nezaznavnost, ki ju je lažje zmanjšati, večji vpliv na splošno tveganje.

Diskusija

Postopek ocene tveganja je sestavljen iz štirih glavnih korakov, kot so navedeni spodaj:

- Izvajanje ocene, če ni orodij ali postopkov za ublažitev

- Vzpostavitev sredstev in postopkov za zmanjševanje ocenjenega tveganja na podlagi rezultatov ocene

- Izvedba ocene tveganja po izvedbi omilitvenih ukrepov za ugotavljanje njihove učinkovitosti

- Po potrebi vzpostavite dodatna orodja in postopke za ublažitev ter ponovno ocenite

Ocena tveganja, povzeta v tabeli 7 in obravnavana v nadaljevanju, je obravnavana z vidika farmacevtske in sorodnih panog. Kljub temu je mogoče podobne procese uporabiti v katerem koli drugem sektorju gospodarstva, če pa uporabimo druge prednostne naloge, pa je mogoče dobiti drugačne, a nič manj utemeljene zaključke.

Začetna ocena

Začnemo z delovnimi funkcijami spektrofotometra: natančnostjo in natančnostjo valovne dolžine ter spektralno ločljivostjo spektrofotometra, ki določata, ali se lahko uporablja pri testiranju UV/vidne identitete. Vsaka netočnost, nezadostna natančnost določanja valovne dolžine ali nezadostna ločljivost spektrofotometra lahko povzroči napačne rezultate testa identitete.

To pa lahko privede do sproščanja izdelkov z nezanesljivo pristnostjo, vse do njihovega prejema s strani končnega potrošnika. Prav tako lahko povzroči odpoklic izdelkov in posledično znatne stroške ali izgubo prihodka. Zato bodo te funkcije v vsaki kategoriji resnosti predstavljale visoko stopnjo tveganja.

Tabela 7: ocena tveganja s FMEA za UV/V spektrofotometer

| Preminimizacija | Kasnejša minimizacija | |||||||||||||

| resnost | resnost | |||||||||||||

| Funkcije | Q | C | B | S | O | D | RF | Q | C | B | S | O | D | RF |

| Delovne funkcije | ||||||||||||||

| Natančnost valovne dolžine | V | V | V | V | Z | V | V | V | V | V | V | H | H | H |

| Ponovljivost valovne dolžine | V | V | V | V | Z | V | V | V | V | V | V | H | H | H |

| Spektralna ločljivost | V | V | V | V | Z | V | V | V | V | V | V | H | H | H |

| razpršena svetloba | V | V | V | V | Z | V | V | V | V | V | V | H | H | H |

| Fotometrična stabilnost | V | V | V | V | V | V | V | V | V | V | V | H | H | H |

| Fotometrični šum | V | V | V | V | V | V | V | V | V | V | V | H | H | H |

| Spektralna izhodiščna ravnost | V | V | V | V | V | V | V | V | V | V | V | H | H | H |

| Fotometrična natančnost | V | V | V | V | V | V | V | V | V | V | V | H | H | H |

| Funkcije kakovosti in integritete podatkov | ||||||||||||||

| Kontrole dostopa | V | V | V | V | H | H | H | V | V | V | V | H | H | H |

| Elektronski podpisi | V | V | V | V | H | H | H | V | V | V | V | H | H | H |

| Nadzor gesla | V | V | V | V | H | H | H | V | V | V | V | H | H | H |

| Varnost podatkov | V | V | V | V | H | H | H | V | V | V | V | H | H | H |

| revizijska sled | V | V | V | V | H | H | H | V | V | V | V | H | H | H |

| Časovni žigi | V | V | V | V | H | H | H | V | V | V | V | H | H | H |

H = visoko, M = srednje, L = nizko

Q = kakovost, C = skladnost, B = posel, S = resnost, O = pojav, D = ni mogoče zaznati, RF = dejavnik tveganja

Z nadaljnjo analizo razpršena svetloba vpliva na pravilnost meritev optične gostote. Sodobni instrumenti ga lahko upoštevajo in ustrezno popravijo izračune, vendar je za to potrebno določiti to razpršeno svetlobo in jo shraniti v programsko opremo za delovanje spektrofotometra. Kakršne koli netočnosti v shranjenih parametrih razpadle svetlobe bodo povzročile napačne meritve optične gostote z enakimi posledicami za fotometrično stabilnost, šum, natančnost in ravnost osnovne črte, kot je navedeno v naslednjem odstavku. Zato bodo te funkcije v vsaki kategoriji resnosti predstavljale visoko stopnjo tveganja. Natančnost in natančnost valovne dolžine, ločljivosti in razpršene svetlobe so v veliki meri odvisne od optičnih lastnosti spektrofotometra. Sodobne naprave z diodnim nizom nimajo gibljivih delov, zato lahko napakam teh funkcij pripišemo srednjo verjetnost pojava. Vendar pa je brez posebnih pregledov malo verjetno, da bo okvara teh funkcij odkrita, zato je neodkritemu dodeljena visoka stopnja tveganja.

Fotometrična stabilnost, šum in natančnost ter ravnost osnovne črte vplivajo na natančnost meritve optične gostote. Če se spektrofotometer uporablja za kvantitativne meritve, lahko vsaka napaka pri meritvi optične gostote povzroči napačne rezultate. Če se poročani rezultati teh meritev uporabijo za sprostitev serije farmacevtskega izdelka na trg, lahko to povzroči, da končni uporabniki prejmejo serije izdelka slabe kakovosti.

Takšne serije bo treba odpoklicati, kar bo posledično povzročilo znatne stroške ali izgubo dohodka. Zato bodo te funkcije v vsaki kategoriji resnosti predstavljale visoko stopnjo tveganja. Poleg tega so te funkcije odvisne od kakovosti UV žarnice. UV žarnice imajo standardno življenjsko dobo približno 1500 ur ali 9 tednov neprekinjene uporabe. V skladu s tem ti podatki kažejo na veliko tveganje za neuspeh. Poleg tega je malo verjetno, da bo brez kakršnih koli previdnostnih ukrepov zaznana okvara katere koli od teh funkcij, kar pomeni visok faktor nezaznavnosti.

Zdaj pa nazaj k funkcijam zagotavljanja kakovosti in integritete podatkov, saj se rezultati testov uporabljajo za odločanje o primernosti farmacevtskega izdelka za predvideno uporabo. Vsako ogrožanje pravilnosti ali celovitosti ustvarjenih zapisov bi lahko povzročilo sprostitev izdelka nedoločene kakovosti na trg, kar bi lahko škodovalo končnemu uporabniku, izdelek pa bo morda treba odpoklicati, kar bi povzročilo velike izgube za laboratorij/ podjetje. Zato bodo te funkcije v vsaki kategoriji resnosti predstavljale visoko stopnjo tveganja. Ko pa je zahtevana konfiguracija programske opreme instrumenta pravilno konfigurirana, je malo verjetno, da te funkcije ne bodo uspele. Poleg tega je mogoče pravočasno odkriti kakršno koli napako.

Na primer:

- Omogočanje dostopa samo pooblaščenim osebam do ustreznih delovni program do trenutka, ko se odpre, se lahko izvaja tako, da sistem zahteva vnos uporabniškega imena in gesla. Če ta funkcija ne uspe, sistem ne bo več zahteval uporabniškega imena in gesla, takoj pa bo zaznan. Zato bo tveganje, da te napake ne odkrijemo, majhno.

- Ko je ustvarjena datoteka, ki jo je treba certificirati elektronski podpis, nato se odpre pogovorno okno, ki zahteva, da vnesete uporabniško ime in geslo, oziroma, če pride do okvare sistema, se to okno ne odpre in ta napaka bo takoj zaznana.

minimiziranje

Čeprav resnosti okvare operativnih funkcij ni mogoče zmanjšati na minimum, je mogoče znatno zmanjšati možnost okvare in povečati verjetnost odkrivanja takšne okvare. Pred prvo uporabo instrumenta priporočamo, da izpolnite naslednje funkcije:

- natančnost in natančnost valovne dolžine

- spektralna ločljivost

- razpršena svetloba

- fotometrična natančnost, stabilnost in šum

- ravnost spektralne osnovne črte,

in nato ponovno kvalificirajte v določenih intervalih, saj bo to znatno zmanjšalo možnost in verjetnost, da ne boste odkrili nobene napake. Ker so fotometrična stabilnost, šum in natančnost ter ravnost osnovne črte odvisni od stanja UV žarnice, standardne devterijeve sijalke pa imajo življenjsko dobo približno 1500 ur (9 tednov) neprekinjene uporabe, je priporočljivo, da postopek delovanja pokaže, da žarnico(e) je treba ugasniti v času mirovanja spektrofotometra, to je, ko ni v uporabi. Priporočljivo je tudi preventivno vzdrževanje (PM) vsakih šest mesecev, vključno z zamenjavo žarnice in prekvalifikacijo (RP).

Utemeljitev obdobja prekvalifikacije je odvisna od življenjske dobe standardne UV žarnice. To je približno 185 tednov, če se uporablja 8 ur enkrat na teden, ustrezna življenjska doba v tednih pa je prikazana v tabeli 8. Če se spektrofotometer uporablja štiri do pet dni na teden, bo UV žarnica zdržala približno osem do deset mesecev. .

Tabela 8: povprečna življenjska doba UV žarnice, odvisno od povprečnega števila osemurnih delovnih dni delovanja spektrofotometra med tednom

| Povprečno število dni uporabe na teden | Povprečna življenjska doba žarnice (tednov) |

| 7 | 26 |

| 6 | 31 |

| 5 | 37 |

| 4 | 46 |

| 3 | 62 |

| 2 | 92 |

| 1 | 185 |

Preventivno vzdrževanje vsakih šest mesecev Vzdrževanje in prekvalifikacija (PTO/PC) bo zagotovila nemoteno delovanje instrumenta. Če se spektrofotometer uporablja šest do sedem dni na teden, se pričakuje, da bo življenjska doba žarnice približno šest mesecev, zato je PHE/PC vsake tri mesece primernejši za zagotovitev ustreznega časa delovanja. Nasprotno, če se spektrofotometer uporablja enkrat ali dvakrat na teden, bo PHE/PC zadostoval za delovanje vsakih 12 mesecev.

Poleg tega je zaradi relativno kratke življenjske dobe devterijeve sijalke priporočljivo preverjanje naslednjih parametrov, po možnosti vsak dan, ko se spektrofotometer uporablja, saj bo to dodatno zagotovilo njegovo pravilno delovanje:

- svetlost svetilke

- temni tok

- kalibracija emisijskih linij devterija pri valovnih dolžinah 486 in 656,1 nm

- filter in hitrost zaklopa

- fotometrični šum

- spektralna izhodiščna ravnost

- kratkotrajni fotometrični šum

Sodobni instrumenti že vsebujejo te teste v svoji programski opremi in jih je mogoče izvesti z izbiro ustrezne funkcije. Če kateri koli od testov ne uspe, z izjemo temnega toka in filtra ter preskusa hitrosti zaklopa, je treba devterijevo žarnico zamenjati. Če preskus temnega toka ali filtra in hitrosti vrat ne uspe, se spektrofotometra ne sme uporabljati, temveč ga je treba poslati v popravilo in ponovno kvalifikacijo. Vzpostavitev teh postopkov bo zmanjšala tako tveganje, da bi delovna funkcija odpovedala, kot tudi tveganje, da kakršna koli napaka ne bo odkrita.

Dejavniki tveganja za kakovost podatkov in funkcije celovitosti so že tako nizki brez kakršnega koli ublažitve. Zato je za potrditev pravilne konfiguracije potrebno samo preveriti delovanje teh funkcij med OQ in PQ. Po tem je mogoče pravočasno odkriti kakršno koli napako. Vendar pa mora biti osebje usposobljeno ali poučeno, da zna prepoznati napako in ustrezno ukrepati.

Zaključek

Analiza načina in učinka okvare (FMEA) je orodje za oceno tveganja, ki je enostavno za uporabo, ki ga je mogoče enostavno uporabiti za oceno tveganj okvare laboratorijske opreme, ki vpliva na kakovost, skladnost in poslovanje. Izvedba takšne ocene tveganja bo omogočila sprejemanje informiranih odločitev glede izvajanja ustreznih kontrol in postopkov za gospodarno obvladovanje tveganj, povezanih z okvaro kritičnih funkcij instrumenta.

Analiza vrst in posledic okvar sestavnih delov tehničnih in funkcionalnih struktur projektiranega sistema je prva faza projektne študije zanesljivosti in varnosti. Mednarodno sprejeta okrajšava za analizo načina in učinka napak je FMEA (analiza načina in učinka napak). Ta vrsta analize spada v razred predhodne kvalitativne in poenostavljene kvantitativne analize v fazi projektiranja. Če se izvajajo kvantitativne ocene, se uporablja izraz FMECA (analiza načina, učinka in kritičnosti – analiza vrst, posledic in kritičnosti okvar). Prvi poskusi FMEA so povezani z vesoljski projekti 60-ih let ZSSR in ZDA. V osemdesetih letih prejšnjega stoletja so FMEA postopke začeli uvajati v ameriški avtomobilski industriji pri Ford Motor Company. Trenutno je analiza načinov in posledic okvar obvezen korak. vrednotenje projekta zanesljivost in varnost vesoljskih, letalskih, jedrskih, kemično-tehnoloških, plino- in naftnopredelovalnih in drugih panog. Na območjih, kjer ta faza ni obvezna, se dogajajo nevarni incidenti, ki vodijo do velikih gospodarskih in okoljskih izgub ter ogrožajo življenje in zdravje ljudi. Dovolj je, da se spomnimo dramatičnih dogodkov propada javnih moskovskih zgradb, zgrajenih po projektih, kjer je okvara le enega elementa nosilne konstrukcije (zatič, steber) povzročila katastrofalne posledice.

Obstajajo trije glavni cilji za izvajanje FMEA

- prepoznavanje možnih vrst okvar sistemskih komponent in ugotavljanje njihovega vpliva na sistem kot celoto in morebiti okolje

- razvrstitev načinov okvare po stopnjah resnosti ali po stopnjah resnosti in pogostosti pojavljanja (FMECA)

- izdajanje priporočil za revizijo projektnih rešitev za kompenzacijo ali odpravo nevarnih načinov okvare

FMEA je najbolj standardizirano področje raziskav "zanesljivosti". Postopek izvedbe in vrsto vhodne/izhodne dokumentacije urejajo ustrezni standardi. Mednarodno priznani dokumenti so:

· FMECA stila MIL-STD-1629 - navodila za izvajanje analize načina in učinkov okvare, ocene kritičnosti, ugotavljanje ozkih grl konstrukcije v smislu vzdržljivosti in preživetja. Sprva je bil osredotočen na vojaške aplikacije.

· SAE J1739, AIG-FMEA3, FORD FMEA - paket dokumentov, ki urejajo analizo vrst in posledic okvar za objekte avtomobilske industrije, vključno s fazami načrtovanja in izdelave

· SAE ARP5580 - Smernice FMEA za komercialne in vojaške projekte, ki vključujejo MIL-STD-1629 in avtomobilske standarde. Uveden je koncept skupin enakovrednih okvar, t.j. napake, ki povzročajo enake posledice in zahtevajo enake popravne ukrepe.

Skupno vsem standardom je, da urejajo le zaporedje in medsebojno povezovanje stopenj analize, oblikovalcu pa puščajo prosto delovanje pri specifični izvedbi vsake stopnje. Tako je mogoče poljubno prilagoditi strukturo tabel FMEA, določiti lestvice za pogostost pojavljanja okvar in resnost posledic, uvedbo dodatnih znakov klasifikacije okvar itd.

FMEA koraki:

gradnja in analiza funkcionalnih in/ali tehničnih struktur objekta

analiza obratovalnih pogojev objekta

analiza mehanizmov okvare elementov, kriterijev in načinov okvare

Razvrstitev (seznam) možnih posledic okvar

· analiza možne načine preprečevanje (zmanjšanje pogostosti) izoliranih okvar (posledice okvare)

Tehnična struktura predmet analize ima običajno drevesno, hierarhično predstavo (slika 3). Za komponente so navedeni možni načini okvare nižja raven(listje drevesa), njihove posledice pa so ocenjene z vidika vpliva na podsisteme Naslednja stopnja(nadrejena vozlišča drevesa) in objekt kot celota.

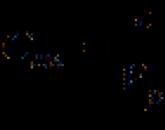

sl.3. Hierarhična predstavitev predmeta analize

Na sl.4. podan je del tabele FMEA, ki vsebuje podatke o analizi vrst in posledic okvar opreme kemijsko-tehnološkega objekta.

sl.4. Fragment tabele FMEA.

Pri izvajanju kvantitativnih ocen projektnih rešitev za Vrste FMEA Okvare komponent običajno označujejo trije parametri: pogostost pojavljanja, stopnja odkritja, resnost posledic. Ker je analiza preliminarna, se običajno uporablja strokovno točkovanje teh parametrov. Številni dokumenti na primer predlagajo naslednje razvrstitve načinov okvare po pogostosti (tabela 2), po stopnji odkrivanja (tabela 3) in po resnosti posledic (tabela 4).

Tabela 2. Razvrstitev okvar po pogostosti.

Vsaka glavna komponenta sistema se preuči, da se določijo načini njenega prehoda v izredno stanje. Analiza je pretežno kvalitativnega značaja in se izvaja po principu "od spodaj navzgor", odvisno od pojava izrednih razmer "ena po ena".

Analiza načinov odpovedi, posledic in kritičnosti veliko bolj podrobno kot analiza drevesa napak, saj so vsi možni načini okvar oz nujne primere za vsak element sistema.

Na primer, rele lahko odpove iz naslednjih razlogov:

– kontakti se niso odprli ali zaprli;

- zamuda pri zapiranju ali odpiranju kontaktov;

- kratek stik kontaktov na ohišje, vir napajanja, med kontakti in v krmilnih tokokrogih;

– odboj kontaktov (nestabilen stik);

– kontaktni lok, ustvarjanje hrupa;

- pretrganje navitja;

– kratek stik navitja;

– nizka ali visoka odpornost navitja;

- pregrevanje navitja.

Za vsako vrsto okvare so analizirane posledice, opisane so metode za odpravo ali kompenzacijo okvar in sestavljen seznam potrebnih pregledov.

Na primer, za rezervoarje, rezervoarje, cevovode je ta seznam lahko naslednji:

– spremenljivi parametri (pretok, količina, temperatura, tlak, nasičenost itd.);

– sistemi (ogrevanje, hlajenje, napajanje, krmiljenje itd.);

– posebna stanja (vzdrževanje, vklop, izklop, zamenjava vsebine itd.);

– sprememba pogojev ali stanja (prevelika, premajhna, vodno kladivo, usedanje, nemešljivost, vibracije, lomljenje, puščanje itd.).

Oblike dokumentov, uporabljene v analizi, so podobne tistim, ki so bile uporabljene v predhodni analizi nevarnosti, vendar so v veliki meri podrobne.

Analiza kritičnosti predvideva razvrstitev vsakega elementa glede na stopnjo njegovega vpliva na izvedbo celotne naloge sistema. Določene so kategorije kritičnosti za različne vrste odskočiti:

Metoda ne zagotavlja kvantitativne ocene možnih posledic ali škode, vendar vam omogoča, da odgovorite na naslednja vprašanja:

– kateri od elementov je treba podrobno analizirati, da se odpravijo nevarnosti, ki vodijo do nesreč;

- kateri element zahteva posebno pozornost v proizvodnem procesu;

- kakšni so standardi vhodnega nadzora;

– kjer je treba uvesti posebne postopke, varnostna pravila in druge zaščitne ukrepe;

Kako porabiti najučinkovitejši način za preprečevanje

nesreče.

7.3.3. Diagramska analiza vseh možnih

posledice okvare ali okvare sistema

("drevo napak")

Ta metoda analize je kombinacija kvantitativnih in kvalitativnih tehnik za prepoznavanje pogojev in dejavnikov, ki lahko vodijo do nezaželenega dogodka (»top event«). Upoštevani pogoji in dejavniki so vgrajeni v grafično verigo. Od vrha se ugotavljajo vzroki oziroma izredna stanja naslednjih, nižjih funkcionalnih nivojev sistema. Analizirajo se številni dejavniki, vključno s človeškimi interakcijami in fizičnimi pojavi.

Pozornost je osredotočena na tiste posledice okvare ali nesreče, ki so neposredno povezane z vrhom dogodkov. Metoda je še posebej uporabna za analizo sistemov s številnimi območji stika in interakcije.

Predstavitev dogodka v obliki grafičnega diagrama vodi k dejstvu, da lahko zlahka razumemo vedenje sistema in vedenje vanj vključenih dejavnikov. Zaradi obsežnosti "dreves" lahko njihova obdelava zahteva uporabo računalniških sistemov. Zaradi zajetnosti je tudi "drevo napak" težko preveriti.

Metoda se uporablja predvsem pri oceni tveganja za oceno verjetnosti ali pogostosti napak in nesreč. Razdelek 7.4 podaja podrobnejši opis metode.

7.3.4. Analiza diagrama možnih posledic dogodka

("drevo dogodkov")

"Event Tree" (ET) - algoritem za upoštevanje dogodkov, ki izhajajo iz glavnega dogodka (v sili). DS se uporablja za določanje in analizo zaporedja (možnosti) razvoja nesreče, vključno s kompleksnimi interakcijami med tehničnimi varnostnimi sistemi. Verjetnost vsakega izrednega scenarija se izračuna tako, da se verjetnost glavnega dogodka pomnoži z verjetnostjo končnega dogodka. Pri njegovi konstrukciji je uporabljena neposredna logika. Vse vrednosti verjetnosti delovanja brez okvare P zelo majhen. "Drevo" ne daje številčnih rešitev.

Primer 7.1. Denimo, da se je z izvedbo preliminarne analize nevarnosti (PHA) pokazalo, da je kritični del reaktorja, to je podsistem, iz katerega izhaja tveganje, sistem za hlajenje reaktorja; tako se analiza začne s pregledom zaporedja možnih dogodkov od trenutka okvare cevovoda hladilne naprave, ki se imenuje sprožilni dogodek, katerega verjetnost je enaka P(A)(slika 7.1), t.j. nesreča se začne z uničenjem (zlomom) cevovoda - dogodek A.

Nato analiziramo možne scenarije razvoja dogodkov ( B,C, D in E), ki lahko sledi propadu cevovoda. Na sl. 7.1 prikazuje "drevo začetnih dogodkov«, ki prikazuje vse možne alternative.

Prva veja preverja stanje električnega napajanja. Če je moč na voljo, je naslednji, ki ga je treba analizirati, sistem za hlajenje jedra v sili (ACOR). Okvara ASOR vodi do taljenja goriva in do različnih puščanj radioaktivnih produktov, odvisno od celovitosti strukture.

Za analizo z uporabo binarnega sistema, v katerem elementi bodisi opravljajo svoje funkcije ali ne uspejo, je število možnih napak 2 N– 1, kjer N je število obravnavanih elementov. V praksi lahko izvirno "drevo" poenostavimo z uporabo inženirske logike in zmanjšamo na enostavnejše drevo, prikazano na dnu sl. 7.1.

Najprej je zanimivo vprašanje razpoložljivosti električne energije. Vprašanje je, kakšna je verjetnost P B izpad električne energije in kakšen učinek ima ta izpad na druge zaščitne sisteme. Če ni napajanja, pravzaprav ni mogoče izvesti nobenih ukrepov, predvidenih v primeru nesreče z uporabo škropilnic za hlajenje sredice reaktorja. Posledično poenostavljeno "drevo dogodkov" ne vsebuje izbire v primeru izpada električne energije in lahko pride do velikega puščanja, katerega verjetnost je enaka P A(P B).

V primeru, da je okvara pri dobavi električne energije odvisna od okvare cevovoda hladilnega sistema reaktorja, je verjetnost P B je treba izračunati kot pogojno verjetnost za upoštevanje te odvisnosti. Če je napajanje na voljo, so naslednje možnosti v analizi odvisne od stanja ACOP. Lahko deluje ali pa tudi ne, in njegova neuspeh je verjetna P C 1 vodi do zaporedja dogodkov, prikazanega na sl. 7.1.

riž. 7.1. "Drevo dogodkov"

Treba je opozoriti, da je za obravnavani sistem to mogoče različne možnosti razvoj nesreče. Če sistem za odstranjevanje radioaktivnega materiala deluje, je manj radioaktivnih puščanj, kot če bi odpovedal. Seveda neuspeh v splošnem primeru vodi do zaporedja dogodkov z manjšo verjetnostjo kot v primeru uptime.

riž. 7.2. Histogram verjetnosti za različne stopnje puščanja

Ob upoštevanju vseh variant "drevesa" je mogoče dobiti vrsto možnih puščanj in ustrezne verjetnosti za različna zaporedja razvoja nesreče (slika 7.2). Zgornja vrstica "drevesa" je glavna možnost za nesrečo reaktorja. To zaporedje predvideva, da cevovod odpove in vsi varnostni sistemi ostanejo delujoči.

Analiza načina in posledic okvar - AVPO (Način okvare in analiza učinkov - FMEA) zanj se prijavlja kvalitativno oceno zanesljivost in varnost tehnični sistemi. Analiza načina in učinkov okvar je metoda za ugotavljanje resnosti posledic možnih načinov okvare in zagotavljanje ukrepov za ublažitev. Bistvena značilnost te metode je obravnava vsakega sistema kot celote in vsakega njegovega sestavnega dela (elementa) glede na to, kako lahko pride do okvare (vrsta in vzrok okvare) in kako ta okvara vpliva tehnološki sistem(posledice zavrnitve). Izraz "sistem" tukaj razumemo kot niz medsebojno povezanih ali medsebojno delujočih elementov (GOST R 51901.12-2007) in se uporablja za opis strojne (tehnične) sredstev, programske opreme (in njihove kombinacije) ali procesa. Na splošno se AVPO uporablja za določene vrste napake in njihove posledice za sistem kot celoto.

AVPO je priporočljivo izvajati v zgodnjih fazah razvoja sistema (objekta, izdelka), ko je odpravljanje ali zmanjšanje števila in (ali) vrst okvar ter njihovih posledic stroškovno učinkovitejše. Vendar pa je načela AVPO mogoče uporabiti v vseh fazah življenski krog sistemi. Vsak način okvare se obravnava kot neodvisen. Tako ta postopek ni primeren za obravnavanje odvisnih napak ali okvar, ki so posledica zaporedja več dogodkov.

Analiza načina in učinka okvar je induktivna metoda analize od spodaj navzgor, ki sistematično analizira vse možne načine okvare ali izredne razmere in identificira njihove posledične učinke na sistem na podlagi zaporednega upoštevanja enega za drugim elementa. Posamezne izredne razmere in načini okvare elementov se identificirajo in analizirajo, da se ugotovi njihov vpliv na druge elemente in sistem kot celoto. Metodo AFPO je mogoče izvesti bolj podrobno kot analizo drevesa napak, saj je treba upoštevati vse možne načine okvare ali izredne razmere za vsak element sistema. Na primer, rele lahko odpove iz naslednjih razlogov: kontakti se niso odprli; zamuda pri zapiranju kontaktov; kratek stik kontaktov na ohišje, vir napajanja, med kontakti in v krmilnih tokokrogih; ropotanje kontaktov; nestabilen električni kontakt; kontaktni lok; prekinitev navitja itd.

Primeri splošne vrste napake so lahko:

- ? okvara med delovanjem;

- ? okvara, povezana z nedelovanjem ob nastavljenem času;

- ? zavrnitev, povezana z neustavitvijo dela ob določenem času;

- ? zgodnja aktivacija itd.

Poleg tega je treba za vsako kategorijo opreme sestaviti seznam potrebnih pregledov. Na primer, za rezervoarje in drugo kapacitivno opremo lahko tak seznam vključuje:

- ? tehnološki parametri: prostornina, pretok, temperatura, tlak itd.;

- ? pomožni sistemi: ogrevanje, hlajenje, napajanje, oskrba, avtomatski nadzor itd.;

- ? posebna stanja opreme: zagon, vzdrževanje med obratovanjem, razgradnja, menjava katalizatorja itd.;

- ? spremembe v pogojih ali stanju opreme: preveliko odstopanje vrednosti tlaka, vodno kladivo, usedlina, vibracije, požar, mehanske poškodbe, korozija, lomljenje, puščanje, obraba, eksplozija itd.;

- ? značilnosti instrumentacije in avtomatizacije: občutljivost, uglaševanje, zamuda itd.

Metoda predvideva upoštevanje vseh vrst okvar za vsak element. Vzroki in posledice okvare (lokalni - za element in splošne - za sistem), metode odkrivanja in pogoji za kompenzacijo okvare (na primer redundantnost elementov ali spremljanje objekta) so predmet analize. Ocena pomembnosti vpliva posledic okvare na delovanje objekta je resnost zavrnitve. Primer razvrstitve po kategoriji resnosti posledic pri izvajanju ene od vrst AVPO (v kvalitativni obliki) je podan v tabeli. 5.3 (GOST R 51901.12-2007).

Tabela 5.3

Razvrstitev resnosti okvare

Konec

Kontrolni seznam AFPE je izjava o sami metodi AFPE, njegova oblika pa je podobna tisti, ki se uporablja pri drugih kvalitativnih metodah, vključno s strokovnimi pregledi, z razliko v večji meri podrobnosti. Metoda AFPO je osredotočena na opremo in mehanske sisteme, je enostavna za razumevanje in ne zahteva uporabe matematičnega aparata. Ta analiza vam omogoča, da ugotovite potrebo po spremembah v načrtovanju in ocenite njihov vpliv na zanesljivost sistema. Slabosti metode vključujejo precejšnjo časovno naložbo za izvedbo, pa tudi dejstvo, da ne upošteva kombinacij napak in človeškega faktorja.

Med razvojem in proizvodnjo različne opreme se občasno pojavljajo okvare. Kakšen je rezultat? Proizvajalec nosi znatne izgube, povezane z dodatnimi preskusi, pregledi in spremembami dizajna. Vendar pa to ni nenadzorovan proces. Z analizo FMEA lahko ocenite možne grožnje in ranljivosti ter analizirate morebitne okvare, ki bi lahko motile delovanje opreme.

Ta metoda analize je bila prvič uporabljena v ZDA leta 1949. Nato so ga uporabljali izključno v vojaški industriji pri oblikovanju novega orožja. Vendar pa so se ideje FMEA že v 70-ih letih pojavile v velikih korporacijah. Eden prvih, ki je uvedel to tehnologijo, je bil Ford (takrat največji proizvajalec avtomobilov).

Danes analitično metodo FMEA uporabljajo skoraj vsa strojegradna podjetja. Glavna načela obvladovanja tveganja in analize vzrokov napak so opisana v GOST R 51901.12-2007.

Opredelitev in bistvo metode

FMEA je kratica za Failure Mode and Effect Analysis. To je tehnologija za analizo vrst in posledic možnih okvar (napake, zaradi katerih objekt izgubi sposobnost opravljanja svojih funkcij). Zakaj je ta metoda dobra? Podjetju daje možnost, da morebitne težave in okvare predvidi še prej, med analizo pa proizvajalec prejme naslednje informacije:

- seznam možnih napak in okvar;

- analiza njihovih vzrokov, resnosti in posledic;

- priporočila za zmanjšanje tveganja po prednostnem vrstnem redu;

- celovito oceno varnosti in zanesljivosti izdelkov in sistema kot celote.

Podatki, pridobljeni kot rezultat analize, so dokumentirani. Vse odkrite in preučene okvare so razvrščene glede na stopnjo kritičnosti, enostavnosti odkrivanja, vzdržljivosti in pogostosti pojavljanja. Glavna naloga je prepoznati težave, preden se pojavijo in začnejo vplivati na stranke podjetja.

Obseg analize FMEA

Ta metoda raziskovanja se aktivno uporablja na skoraj vseh tehničnih področjih, kot so:

- avtomobilska in ladjedelniška;

- letalska in vesoljska industrija;

- kemična in naftna rafinacija;

- zgradba;

- proizvodnja industrijske opreme in mehanizmov.

V Zadnja leta ta način ocenjevanja tveganja se vse bolj uporablja na neproizvodnih področjih – na primer v upravljanju in trženju.

FMEA se lahko izvaja v vseh fazah življenjskega cikla izdelka. Najpogosteje pa se analiza izvaja med razvojem in modifikacijo izdelkov, pa tudi pri uporabi obstoječih modelov v novem okolju.

Vrste

S pomočjo tehnologije FMEA ne preučujejo le različnih mehanizmov in naprav, temveč tudi procese vodenja podjetja, proizvodnje in delovanja izdelkov. V vsakem primeru ima metoda svoje posebne značilnosti. Predmet analize je lahko:

- tehnični sistemi;

- modeli in izdelki;

- procesi proizvodnje, montaže, montaže in vzdrževanja izdelkov.

Pri pregledu mehanizmov se ugotavlja tveganje neskladnosti s standardi, pojav okvar v procesu delovanja, pa tudi okvare in zmanjšana življenjska doba. Pri tem se upoštevajo lastnosti materialov, geometrija strukture, njene značilnosti, vmesniki interakcije z drugimi sistemi.

FMEA analiza procesa vam omogoča odkrivanje nedoslednosti, ki vplivajo na kakovost in varnost izdelkov. Upošteva se tudi zadovoljstvo strank. okoljska tveganja. Tu lahko nastanejo težave s strani osebe (zlasti zaposlenih v podjetju), proizvodne tehnologije, uporabljenih surovin in opreme, merilnih sistemov in vpliva na okolje.

Raziskava uporablja različne pristope:

- "od zgoraj navzdol" (od velikih sistemov do majhnih detajlov in elementov);

- "od spodaj navzgor" (od posameznih izdelkov in njihovih delov do

Izbira je odvisna od namena analize. Lahko je del obsežne študije poleg drugih metod ali pa se uporablja kot samostojno orodje.

Obdobja

Ne glede na specifične naloge se FMEA analiza vzrokov in posledic okvar izvaja po univerzalnem algoritmu. Oglejmo si ta postopek podrobneje.

Priprava strokovne skupine

Najprej se morate odločiti, kdo bo izvajal študijo. Timsko delo je eno ključnih načel FMEA. Le takšen format zagotavlja kakovost in objektivnost pregleda ter ustvarja prostor za nestandardne ideje. Praviloma je ekipa sestavljena iz 5-9 ljudi. Vključuje:

- Vodja projekta;

- procesni inženir, ki izvaja razvoj tehnološkega procesa;

- inženir oblikovanja;

- predstavnik proizvodnje oz.

- član službe za pomoč strankam.

Po potrebi se lahko v analizo struktur in procesov vključijo usposobljeni strokovnjaki iz zunanjih organizacij. Diskusija možne težave načini za njihovo reševanje potekajo v nizu sestankov, ki trajajo do 1,5 ure. Izvajajo se lahko tako v celoti kot delno (če prisotnost določenih strokovnjakov ni potrebna za reševanje tekočih vprašanj).

Projektna študija

Za izvedbo analize FMEA je treba jasno opredeliti predmet študije in njegove meje. Če govorimo o tehnološkem procesu, bi morali označiti začetni in končni dogodek. Za opremo in strukture je vse enostavnejše - lahko jih obravnavate kot zapletene sisteme ali se osredotočite na določene mehanizme in elemente. Neskladja je mogoče upoštevati ob upoštevanju potreb potrošnika, stopnje življenjskega cikla izdelka, geografije uporabe itd.

Na tej stopnji naj bi člani strokovne skupine prejeli natančen opis predmet, njegove funkcije in načela delovanja. Pojasnila morajo biti dostopna in razumljiva vsem članom ekipe. Običajno so predstavitve na prvi seji, strokovnjaki preučijo navodila za izdelavo in delovanje konstrukcij, parametre načrtovanja, normativno dokumentacijo, načrti.

#3: Seznam možnih napak

Po teoretičnem delu ekipa nadaljuje z vrednotenjem morebitnih napak. Sestavljeno popoln seznam vse možne nedoslednosti in napake, ki se lahko pojavijo na objektu. Lahko so povezani z okvaro posameznih elementov ali z njihovim nepravilnim delovanjem (premahna moč, nenatančnost, nizka zmogljivost). Pri analizi procesov je treba navesti specifične tehnološke operacije, pri katerih obstaja nevarnost napak – na primer neizvedba ali nepravilna izvedba.

Opis vzrokov in posledic

Naslednji korak je poglobljena analiza takšnih situacij. Glavna naloga je razumeti, kaj lahko privede do nastanka določenih napak, pa tudi kako lahko odkrite napake vplivajo na zaposlene, potrošnike in podjetje kot celoto.

Ekipa pregleda opise delovanja, odobrene zahteve glede zmogljivosti in statistična poročila, da ugotovi verjetne vzroke okvar. Protokol FMEA lahko nakazuje tudi dejavnike tveganja, ki jih lahko podjetje odpravi.

Hkrati ekipa razmišlja, kaj je mogoče storiti, da bi odpravili možnost napak, predlaga metode nadzora in optimalno pogostost pregledov.

Strokovne ocene

- S - Resnost / pomembnost. Določa, kako hude so posledice te napake za potrošnika. Ocenjuje se na 10-stopenjski lestvici (1 - praktično brez učinka, 10 - katastrofalno, pri kateri je proizvajalec ali dobavitelj lahko kazensko kaznjen).

- O - Pojav / verjetnost. Označuje, kako pogosto se pojavi določena kršitev in ali se situacija lahko ponovi (1 - zelo malo verjetno, 10 - napaka je opažena v več kot 10 % primerov).

- D - Detection / Detection. Parameter za ocenjevanje kontrolnih metod: ali bodo pomagale pravočasno odkriti neskladje (1 - skoraj zagotovljeno odkritje, 10 - skrita napaka, ki je ni mogoče odkriti pred nastopom posledic).

Na podlagi teh ocen se za vsak način okvare določi številka prioritete tveganja (HRN). To je posplošen kazalnik, ki vam omogoča, da ugotovite, katere okvare in kršitve predstavljajo največjo grožnjo podjetju in njegovim strankam. Izračunano po formuli:

| FRR = S × O × D |

Višji kot je PHR, nevarnejša je kršitev in bolj destruktivne so njene posledice. Najprej je treba odpraviti ali zmanjšati tveganje za okvare in okvare, ki jih imajo dano vrednost presega 100-125. Od 40 do 100 točk se povečajo kršitve s povprečno stopnjo ogroženosti, PFR manj kot 40 pa pomeni, da je okvara nepomembna, se pojavlja redko in jo je mogoče brez težav odkriti.

Po oceni odstopanj in njihovih posledic, delovna skupina FMEA opredeljuje prednostna področja za delo. Prva prednostna naloga je razviti načrt korektivnih ukrepov za ozka grla, elemente in operacije z najvišjimi OCR. Če želite zmanjšati stopnjo grožnje, morate vplivati na enega ali več parametrov:

- odpraviti prvotni vzrok okvare s spremembo zasnove ali procesa (ocena O);

- preprečiti nastanek okvare s pomočjo statističnih kontrolnih metod (ocena O);

- zmehčati Negativne posledice za kupce in kupce - na primer za znižanje cen za izdelke z napako (razred S);

- uvesti nova orodja za zgodnje odkrivanje napak in naknadno popravilo (stopnja D).

Da bi podjetje takoj začelo izvajati priporočila, ekipa FMEA hkrati razvije načrt za njihovo izvajanje, ki navaja zaporedje in časovni razpored vsake vrste dela. Isti dokument vsebuje podatke o izvajalcih in odgovornih za izvedbo korektivnih ukrepov, virih financiranja.

Povzetek

Zadnja faza je priprava poročila za vodje podjetja. Katere razdelke naj vsebuje?

- Pregled in podrobne opombe o napredku študije.

- Potencialni vzroki napak pri proizvodnji/delovanju opreme in izvajanju tehnoloških operacij.

- Seznam verjetnih posledic za zaposlene in potrošnike – za vsako kršitev posebej.

- Ocena stopnje tveganja (kako nevarne so možne kršitve, katera od njih lahko povzroči resne posledice).

- Seznam priporočil za vzdrževalno službo, oblikovalce in načrtovalce.

- Razpored in poročila o korektivnih ukrepih na podlagi rezultatov analize.

- Seznam potencialne grožnje in posledice, ki bi jih lahko odpravili s spremembo projekta.

Poročilu so priložene vse tabele, grafi in grafikoni, ki služijo za vizualizacijo informacij o glavnih težavah. Prav tako mora delovna skupina zagotoviti uporabljene sheme za ocenjevanje neskladnosti glede na pomembnost, pogostost in verjetnost odkrivanja s podrobno razčlenitvijo lestvice (kar pomeni določeno število točk).

Kako izpolniti protokol FMEA?

Med študijo morajo biti vsi podatki zabeleženi v posebnem dokumentu. To je protokol za analizo vzrokov posledice FMEA". Gre za univerzalno tabelo, kamor so vpisani vsi podatki o morebitnih napakah. Ta obrazec je primeren za preučevanje vseh sistemov, predmetov in procesov v kateri koli panogi.

Prvi del je opravljen na podlagi osebnih opazovanj članov ekipe, študija statistike podjetja, delovnih navodil in druge dokumentacije. Glavna naloga je razumeti, kaj lahko moti delovanje mehanizma ali izvajanje katere koli naloge. Delovna skupina mora na sestankih oceniti posledice teh kršitev, odgovoriti, kako nevarne so za delavce in potrošnike ter kakšna je verjetnost, da bo napaka odkrita že v fazi proizvodnje.

Drugi del protokola opisuje možnosti za preprečevanje in odpravo neskladnosti, seznam aktivnosti, ki jih je razvila ekipa FMEA. Za imenovanje odgovornih za izvajanje določenih nalog je predviden poseben stolpec, vodja pa po prilagoditvah zasnove oziroma organizacije poslovnega procesa v protokolu navede seznam opravljenih del. Zadnja faza je ponovno ocenjevanje ob upoštevanju vseh sprememb. Če primerjamo začetne in končne kazalnike, lahko sklepamo o učinkovitosti izbrane strategije.

Za vsak objekt je ustvarjen ločen protokol. Na samem vrhu je ime dokumenta – »Analiza vrst in posledic morebitnih okvar«. Malo nižje je model opreme oziroma ime procesa, datumi prejšnjega in naslednjega (po urniku) pregledov, trenutni datum ter podpisi vseh članov delovne skupine in njenega vodje.

Primer analize FMEA ("Obrat za izdelavo instrumentov Tulinov")

Poglejmo, kako poteka proces ocenjevanja potencialnih tveganj na podlagi izkušenj velikega ruskega industrijskega podjetja. Nekoč se je vodstvo tovarne za izdelavo instrumentov Tulinovsky (JSC TVES) soočilo s problemom kalibriranja elektronskih tehtnic. Podjetje je proizvedlo velik odstotek nepravilno delujoče opreme, ki jo je oddelek tehnični nadzor moral poslati nazaj.

Po preučitvi zaporedja korakov in zahtev za postopek kalibracije je ekipa FMEA identificirala štiri podprocese, ki so imeli največji vpliv na kakovost in natančnost kalibracije.

- premikanje in postavitev naprave na mizo;

- preverjanje položaja po nivoju (lestvica mora biti 100% vodoravna);

- polaganje tovora na ploščadi;

- registracija frekvenčnih signalov.

Katere vrste okvar in okvar so bile zabeležene med temi operacijami? Delovna skupina je opredelila glavna tveganja, analizirala njihove vzroke in možne posledice. Na podlagi strokovnih ocen so bili izračunani kazalniki PFR, ki so omogočili prepoznavanje glavnih težav - pomanjkanje jasnega nadzora nad izvajanjem dela in stanjem opreme (klopi, uteži).

| Stopnja | Scenarij neuspeha | Vzroki | Posledice | S | O | D | HCR |

|---|---|---|---|---|---|---|---|

| Premikanje in namestitev tehtnice na stojalo. | Nevarnost padca tehtnice zaradi velike teže konstrukcije. | Specializiranega prevoza ni. | Poškodba ali okvara naprave. | 8 | 2 | 1 | 16 |

| Preverjanje vodoravnega položaja po nivoju (naprava mora stati popolnoma vodoravno). | Nepravilna diploma. | Zgornji del klopi ni bil raven. | 6 | 3 | 1 | 18 | |

| Zaposleni ne upoštevajo delovnih navodil. | 6 | 4 | 3 | 72 | |||

| Razporeditev tovora na fiksnih točkah perona. | Uporaba uteži napačne velikosti. | Delovanje starih, dotrajanih uteži. | OTK vrne poroko zaradi meroslovnega neskladja. | 9 | 2 | 3 | 54 |

| Pomanjkanje nadzora nad postopkom umestitve. | 6 | 7 | 7 | 252 | |||

| Mehanizem stojala ali senzorji niso v redu. | Glavniki premičnega okvirja so poševni. | Zaradi nenehnega trenja se uteži hitro obrabijo. | 6 | 2 | 8 | 96 | |

| Vrv se je zlomila. | Prekinitev proizvodnje. | 10 | 1 | 1 | 10 | ||

| Motor menjalnika je odpovedal. | 2 | 1 | 1 | 2 | |||

| Razpored načrtovanih pregledov in popravil se ne upošteva. | 6 | 1 | 2 | 12 | |||

| Registracija frekvenčnih signalov senzorja. Programiranje. | Izguba podatkov, ki so bili vneseni v napravo za shranjevanje. | Izpadi električne energije. | Morate ponovno kalibrirati. | 4 | 2 | 3 | 24 |

Za odpravo dejavnikov tveganja so bila oblikovana priporočila za dodatno izobraževanje zaposlenih, predelavo klopi in nakup posebnega valjčnega zabojnika za transport tehtnic. Nakup brezprekinitvenega napajanja je rešil težavo z izgubo podatkov. Da bi preprečili prihodnje težave z umerjanjem, je delovna skupina predlagala nove urnike vzdrževanja in načrtovane kalibracije uteži - pregledi so se začeli izvajati pogosteje, zaradi česar je mogoče poškodbe in okvare odkriti veliko prej.

Priljubljeno

- Program za spreminjanje napadnega kota in naklona

- Dejanska izhodna hitrost Izračun zaprtega zobniškega sklopa

- Kakšen je postopek za uporabo službenega prevoza s strani zaposlenega

- sistem goriva za letalo

- Pogodba o evakuaciji vozila Standardna pogodba za evakuacijo vozila

- Učinkovitost buldožerjev in kako jih izboljšati Osnovne informacije o buldožerjih

- Toyotin proizvodni sistem (TPS) in vitka proizvodnja

- Izpitne karte poklica monter cevi

- Kaj storiti, če se vam ne zdi nič

- Globus - trgovine za vso družino