Valjanje kovine v skupinah stojal za grobo obdelavo in končno obdelavo. Faze (generacije) obratov za hladno valjanje kontinuirne pločevine Kontinuirni mlin za pločevino 1680

Proizvodne zmogljivosti Zaporizhstal so:

· Sintrarna (6 sintralnih strojev);

· plavžnica (4 plavži);

· Delavnica za pripravo vlakov;

· Livarna;

· Trgovina za stiskanje;

· Delavnica za vroče valjanje tanke pločevine;

Delavnica hladno valjanje № 1;

· Hladno valjarna št. 3.

Slika 1 Proizvodna struktura PJSC "Zaporizhstal"

Glavni sinter železove rude se proizvaja v sintarnici tovarne. Skoraj vsi procesi proizvodnje sintra so avtomatizirani.

Proizvodnja v plavžih letno tali približno 3,5 milijona ton surovega železa na leto. Posebnost litega železa, ki ga proizvaja MK "Zaporizhstal", je nizka vsebnost žvepla in fosforja.

Proizvodnja odprtega ognjišča znaša približno 4,0 milijona ton jekla/leto. Odprte peči uporabljajo zemeljski plin. Jeklo se očisti s kisikom in argonom. Taljeno jeklo se vlije v ingote, težke do 18,6 ton, ki se uporabljajo za proizvodnjo pločevine.

Livarna je osnova za pridobivanje litih surovcev rezervnih delov in zamenljive metalurške opreme za delavnice obrata in tretjih potrošnikov, ki vključuje specializiran oddelek za proizvodnjo kalupov. Projektna zmogljivost odseka kalupov je 360 tisoč ton / leto.

Toplo valjana tanko pločevina izdeluje toplo valjano jeklo v pločevinah in kolobarjih debeline od 2,0 do 8,0 mm. Tople valjarnica tanke pločevine je opremljena z enotami, ki zagotavljajo dobavo valjanih izdelkov v pločevinah in kolobarjih. Neprekinjena pločevina "1680" z največjo proizvodno zmogljivostjo 3,7 milijona ton na leto je namenjena za proizvodnjo vroče valjanih trakov debeline 2,0-8,0 mm, širine 860-1500 mm, teže tuljav do 16 ton 500 standardnih velikosti hladno oblikovanih profilov iz ogljikovih in nizko legiranih jekel z debelino od 1,0 do 8,0 mm in širino profila do 1440 mm.

Hladno valjarna št. 1 proizvaja hladno valjane ploščate izdelke debeline od 0,5 do 2,0 mm, širine od 850 do 1500 mm v pločevinah do dolžine 4000 mm in v kolobarjih, težkih do 16 ton, ter hladno valjane trak debeline 0,2 do 2,0 mm.

Hladno valjani izdelki iz ogljikovega in nizko legiranega jekla. Delavnica je opremljena s sredstvi za kondicioniranje kože, prečno rezanje in vzdolžno raztapljanje, ki zagotavljajo dobavo hladno valjanega jekla debeline od 0,2 do 2,0 mm, širine od 10 do 1500 mm in dolžine pločevine do 3950 mm. mm, pa tudi tuljave, ki tehtajo do 15 ton.

Hladno valjarna št. 3 v mlinu 2800 izdeluje hladno valjane pločevine debeline od 1,5 do 5,0 mm, širine 1000-2300 mm in dolžine do 3500 mm iz ogljikovega jekla. Trgovina ima specializiran oddelek za proizvodnjo brušene in polirane pločevine in zvitkov. Največja proizvodna zmogljivost za toplo valjane izdelke je do 3,7 milijona ton, za hladno valjane izdelke - 1,1 milijona ton, za hladno valjane profile - do 500 tisoč ton.

Glavna dejavnost skupine je proizvodnja železa, jekla in potrošniško blago v tovarni, kot tudi prodajo teh izdelkov v Ukrajini in v tujini. Glavni potrošniki izdelkov skupine v Ukrajini so podjetja v avtomobilski industriji, strojegradnji, kmetijski in transportni strojegradnji ter industriji cevi.

Visoko kakovost izdelkov podjetja potrjuje povpraševanje po njih na domačem in tujem trgu. Povpraševanje je v več kot 50 državah sveta (Turčija, Italija, Poljska, Rusija, Sirija, Izrael, Bolgarija, Etiopija, Nigerija in druge), ukrajinski trg pa ostaja strateška usmeritev prodajne politike tovarne.

Tovarna ohranja stabilen položaj na trgu in se iz leta v leto dviguje na lestvici največjih proizvajalcev jekla. Glavna prizadevanja strokovnjakov Zaporizhstal so usmerjena v razvoj novih trgov in vrst izdelkov, krepitev pozitivno podobo podjetja, ki širijo geografijo dobave. Osnova za uspeh je dosledno upoštevanje in nenehno izboljševanje tehnoloških procesov, visoka kakovost izdelkov, dosledno izpolnjevanje pogodbenih obveznosti, osredotočenost na potrebe trga in spretno izvajanje mehanizmov upravljanja trga.

ODDELEK 4. PROIZVODNJA VROČE VALJANIH TRAKOV IN PLOČ

O ŠIROKOPASOVNIH VROČIH VALARNICAH

Širokotračne vroče valjarne (SHSGP) vključujejo večstoječe s stojali v skupinah za grobo obdelavo in končno obdelavo. V skupini za grobo obdelavo se uporabljajo tako nereverzibilna kot reverzibilna stojala, nameščena prekinjeno ali neprekinjeno, v zaključni skupini pa so stojala vedno nameščena neprekinjeno. Vsi izdelki v ShSGP so naviti na navijalke.

Asortiman

Izdelki iz pločevine in trakov debeline od 0,8 do 27 mm in širine do 2350 mm so valjani v ShSGP. Glavni izbor mlinov te vrste so trakovi debeline 1,2-16 mm iz navadnih in visokokakovostnih ogljikovih, nizkolegiranih, nerjavnih in električnih jekel.

Potrošniki

Splošna strojegradnja, ladjedelništvo, kmetijska strojegradnja, proizvodnja varjenih cevi, pribor za centralizirano kemično proizvodnjo.

Vrste ShSGP

Neprekinjeno.

Polneprekinjeno.

Kombinirano.

3/4 neprekinjeno.

Lokacija glavne tehnološke opreme teh mlinov je prikazana na sliki 29.

Za klasično neprekinjeno ShSGP je značilna diskontinuirana razporeditev stojal za grobo obdelavo. Poleg tega se razdalja med stojali povečuje od prvega do zadnjega stojala, da se zagotovi stanje zvitka samo v enem stojala. To je posledica dejstva, da se asinhroni motorji na izmenični tok uporabljajo kot pogon v stojalah za grobo obdelavo brez možnosti nadzora hitrosti valjanja. Pred stojali za grobo obdelavo z vodoravnimi valji so nameščeni vertikalni valji, ki jih poganjajo enosmerni motorji in z možnostjo ujemanja hitrosti valjanja v njih s hitrostjo valjanja v stojnici z vodoravnimi valji. Namen uporabe stojal z navpičnimi zvitki je odstraniti širjenje, ki nastane v vodoravnih zvitkih, in obdelati kovino robov, da se prepreči njihovo lomljenje.

| |

|||

| Slika 29. Lokacija glavne tehnološke opreme ShSGP različni tipi: 1 - ogrevalne peči; 2 - navpični odstranjevalec vodnega kamna; 3 - duo razbijača grobe lestvice; 4 - skupina za grobo obdelavo univerzalnih nereverzibilnih quarto stojal; 5 - vmesni valjčni transporter; 6 - leteče škarje; 7 - zaključni duo odstranjevalec vodnega kamna; 8 - zaključna neprekinjena skupina quarto stojal; 9 - izpustni valjčni transporter; 10 - namestitev tuša; 11 - prva skupina navijalnikov; 12 - druga skupina navijalnikov; 13 - reverzibilno univerzalno duo ali quarto stojalo; 14 - stojalo z navpičnimi zvitki; 15 - stojalo za grobo obdelavo duo ali quarto reverzibilno; 16 - reverzibilno stojalo za grobo obdelavo; 17 - stojalo za prenos debelih listov na zaključni in rezalni del; 18 - neprekinjena groba podskupina nereverzibilnih univerzalnih kvartov |

Vmesna valjčna miza mora zagotavljati popolno postavitev tirnih vozil, ki zapuščajo grobo skupino stojal, to je "razvezati" grobo in zaključno skupino stojal, saj je hitrost valjanja iz zadnje stojala grobe skupine 2 -5 m / s, vstop v prvo tribuno zaključne skupine - 0,8-1,2 m / s.

Sledijo leteče škarje, v katerih odrežejo sprednji in zadnji konec tirnega vozila (če je potrebno) in naredijo zasilni rez, ko se trak »vrta« v zaključni skupini stojal ali na razkladalni valjčni mizi in navijalci.

Zaključna skupina stojišč je vedno neprekinjena z razdaljo med sestoji 5,8-6 m. Število stojišč je 6-7.

Izpustni valjčni transporter je opremljen s brizgalno enoto.

Za navijalne trakove sta običajno predvideni dve skupini navijalnikov.

Razdalja med glavnima enotama je prikazana na sliki 29.

Polkontinuirani mlini so bili in se uporabljajo pri nižjih obsegih proizvodnje. Kot stojalo za grobo obdelavo je na voljo eno stojalo za obračanje. Na sodobne države je univerzalna.

Preostala oprema je podobna neprekinjenemu ShSGP, vendar se v zaključni skupini uporablja 6 stojal, skupina navijalcev pa je običajno ena.

Za kombinirane rezine je značilno, da se kot skupina za grobo obdelavo uporablja dvostoječi TLS, nato pa je tu še šleper za prenos debelih listov na končno površino, ki je prav tako podoben TLS.

Po vmesni kotalni mizi je nameščena šestvrstna neprekinjena skupina stojal.

Značilno je, da je sod zvitkov grobega mlina večji kot pri končnem mlinu.

Izpustni valjčni transporter in navijalci so nameščeni kot na polkontinuirnem ShSGP.

Glavni dostojanstvo kombinirani mlini - široka paleta izdelkov (običajno debeline 2-50 mm, širine 1000-2500 mm).

Osnovni napaka mlini te vrste - nezadostna obremenitev opreme, tako pri valjanju debelih in tankih listov.

V zvezi s tem se je gradnja kombiniranih mlinov prenehala graditi pred več kot 30 leti, vendar zgrajeni večinoma delujejo.

V Rusiji obstajata dva taka taborišča.

Za 3/4 neprekinjene mline so značilni navpični lomilnik lestvice, reverzibilno univerzalno stojalo in dvo- ali tristojna neprekinjena podskupina. Vsa ostala oprema je kot neprekinjen ShSGP.

Lestvica vzdolž tehnološke linije ShSGP je razbita v vodoravnih in navpičnih lomilcih lestvice in tudi v visokotlačnih lomilcih (primarnih), sekundarnih - pred zaključno skupino stojal v vodoravnih lomilcih ali v lomilnikih vode (glej razdelek 7).

Generacija ShSGP

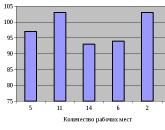

Delitev ShSGP na generacije je splošno sprejeta. Tabela 14 prikazuje njihove značilnosti.

Prvi ShSGP je začel delovati v ZDA. Značilnost prve in druge generacije ShSGP je bila uporaba

- duo kletka kot odklopnik lestvice, ki se nahaja neposredno za kurilnimi pečmi;

- odstranjevanje vodnega kamna pred valjanjem v stojala za grobo obdelavo;

- neprekinjena razporeditev grobih stojal (valjanje ni bilo valjano hkrati v dveh stojnicah);

– Univerzalni quarto stojala v skupini za grobo obdelavo;

– vmesna valjčna miza z dolžino, večjo od dolžine grobega dela zvitka, ki izhaja iz zadnjega stojala;

– leteče škarje za obrezovanje koncev zvitkov in opravljanje reza v sili;

- čisto dvojno odstranjevanje vodnega kamna;

- kontinuirana ureditev kvartov v zaključni skupini;

- dovolj dolga kotalna miza po zaključni skupini stojal;

- navijalci za navijanje trakov v zvitke.

Prva faza razvoja je bila najdaljša. Klasični ShSGP prve generacije je še delujoči mlin 1680 JSC Zaporizhstal, ki je bil zagnan leta 1936. Zagotavljal je valjanje trakov debeline 2-6 mm in širine do 1500 mm. Posebnost mlina 1680 je bila prisotnost ekspanzijske stojala in stiskalnice v skupini za grobo obdelavo. Razširitveno stojalo je bilo uporabljeno pri valjanju trakov, ko je bila njihova širina večja od širine plošče, s stiskalnico pa smo izravnali valjane robove valjanega traku in mu zagotovili enako širino po dolžini. Stiskanje v stiskalnici je bilo 50-150 mm.

Tabela 1

Značilnosti ShSGP

| Generacija | Leta gradnje | Dimenzije plošče | Teža plošče, t | Debelina valjanih trakov, mm | Dolžina cevi vodoravnih zvitkov, mm | Največja hitrost valjanja, m / s | Število stojal v skupini | Produktivnost, milijon ton / leto | ||

| debelina, mm | dolžina, m | grobo | globa | |||||||

| do konca 50-ih let | 105-180 | 6,5 £ | 6-12 | 2-12,7 | 1500-2500* | 4-5 | 5-6 | 1-2,5 | ||

| 50-60 | 140-300 | 12 £ | 28-45 | 1,2-16 | 2030-2135 | 5-6 | 6-7 | 2-3 | ||

| 70 | 120-355 | 15 £ | 24-45 | 0,8-27 | 2135-2400 | 30,8** | 6-7 | 7-9 | do 6 | |

| 80 | 140-305 | 13,8 £ | 24-41 | 1,2-25,4 | 1700-2050 | 3-4 | 5-7 | 4-6 | ||

| 90 | 130-260 | 12,5 | 25-48 | 0,8-25 | 5,4 | |||||

| * Mlin 2500 MMK (Rusija). ** Z 9 stojnicami v zaključni skupini. |

Po obnovi v letih 1956-1958. valjanje s širitvijo plošč se je pri mlinu 1680 prenehalo uporabljati. In stiskalnica je prenehala delovati še prej zaradi nizke hitrosti delovanja stiskanja in številnih pomanjkljivosti pri načrtovanju. Zadnji ShSGP na svetu, kjer je bilo uporabljeno ekspanzijsko stojalo, je bil ShSGP 2500 OJSC Magnitogorsk metalurški obrat (tudi ShSGP prve generacije), ki je začel delovati leta 1960. To potrebo je povzročilo valjanje trakov širine 2350 mm. . Za mlin 2500 je značilno tudi to, da ima najdaljšo dolžino sodov zvitkov na svetu (za ShSGP). Trenutno mlin 2500 uporablja neprekinjeno lite plošče do širine 2350 mm in potreba po razširitvenem stojalu je izginila.

Ker je imela takratna voda za odstranjevanje vodnega kamna nizek vodni tlak, je bilo treba najprej razpokati peč. V ta namen je bil zasnovan duo grobi odstranjevalec vodnega kamna. Proizvajal je zelo majhne redukcije (2-5 mm). Ker se je tlak vode pri odstranjevanju vodnega kamna povečal, se je to stojalo začelo uporabljati kot stojalo za grobo obdelavo z zmanjšanjem do 20-30%.

Naraščajoče povpraševanje po pločevinastih izdelkih je privedlo do nastanka druge generacije ShSGP. Asortiman trakov je bil razširjen tako po debelini kot po širini (povečana je dolžina valja valja), masa plošč se je znatno povečala (do 45 ton) in hitrost valjanja se je povečala na 21 m / s. .

Povečanje mase plošč je povzročilo raztezanje valjanih trakov in s tem poslabšalo temperaturne pogoje za njihovo valjanje, predvsem zaradi padca temperature traku, ko vstopi v prvo stojalo zaključne skupine. pri relativno nizki hitrosti valjanja. In ker je bila omejitev hitrosti valjanja (in je zdaj) hitrost prijema sprednjega konca traku z navijalcem (ne več kot 10-12 m / s), je bil uporabljen pospešek končne skupine stojal prvič na drugi generaciji ShSGP. Začelo se je takoj po tem, ko je trak zajel navijalec. Šteje se, da je to glavna kakovostna razlika med drugo generacijo ShSGP in prvo.

Letna produktivnost ShSGP druge generacije je blizu 4 milijone ton. Povečalo se je število stojal tako v skupini za grobo obdelavo kot v zaključni obdelavi.

Nadaljnje povečanje števila stojal in posledično tehnološke linije mlinov, pa tudi širitev obsega valjanih trakov po velikosti, vključno s širino, kar je zahtevalo povečanje dolžine valja valja do 2400 mm (glej tabelo 14), je značilna za to generacijo ShSGP. ). Z zmanjšanjem največje mase plošč se je njihova debelina povečala na 300-350 mm.

Druga značilnost tretje generacije ShSGP je bila želja po razširitvi obsega valjanih trakov v debelini tako proti največjim kot minimalnim vrednostim. Na nekaterih od teh mlinov se je začelo valjanje trakov debeline 1-0,8 mm, kar je bilo na kratko omenjeno v 1. pododdelku tega poglavja.

Zaradi povečanja debeline plošč na 355 mm, pa tudi izvedbe možnosti valjanja trakov z debelino 0,8-1 mm, je bila na številnih SHSGP tretje generacije načrtovana namestitev 8 in 9 stoji v zaključni skupini, hitrost valjanja pripeljemo na 30,8 m/s in relativno težo zvitkov do 36 t/m širine traku.

Izkazalo se je, da je glavni razlog za to idejo ta, da takrat zmogljivost hladnih valjarn na Japonskem ni zadostovala. Ko so se na Japonskem pojavili takšni mlini, je bilo valjanje trakov z debelino manj kot 1,2 mm na ShSGP ustavljeno, na nobenem ShSGP na svetu nista bila nameščena 8. in 9. stojala v zaključni skupini in hitrost valjanja do 30 m / s ni bil dosežen ...

ShSGP tretje generacije v jeklarnah ZSSR 2000 OJSC Novolipetsk metalurški obrat (NLMK) in OJSC Severstal, ki je bil zagnan leta 1969 oziroma 1974. Mlini zagotavljajo valjanje trakov debeline 1,2-16, širine do 1850 mm iz plošč, težkih do 36 ton in največje hitrosti valjanja do 20-21 m / s.

Razlika med njima je v tem, da je v NLMK-jevem mlinu 2000 razporeditev grobih stojnic tradicionalna - diskontinuirana (slika 30), pri Severstalovem mlinu 2000 pa so zadnje tri kocke združene v neprekinjeno grobo podskupino (tri stojnice prvič v svet). Druga razlika med temi mlini je, da je dolžina vzletne valjčne mize pri NLMK 2000 206700 mm, pri Severstalu 2000 pa 97.500 mm. Približevanje navijalcev na mlinu 2000 JSC Severstal do zadnjega štala končne skupine je omogočilo zmanjšanje časa valjanja sprednjega dela trakov pri nizki hitrosti. Zmanjšanje temperature navijanja debelih trakov se doseže s povečanjem razdalje med prvo in drugo skupino navijalnikov. Oba mlina imata zmogljivost 6 milijonov ton na leto.

|

| Slika 30. Postavitev glavne opreme neprekinjenega ShSGP 2000 OJSC NLMK: 1 - valjčna miza peči; 2 - voziček za prenos plošč; 3 - potiskalniki plošč; 4 - ogrevalne metodične peči; 5 - sprejemni valjčni transporter; 6 - sprejemnik za ogrevane plošče; 7 - navpični odstranjevalec vodnega kamna (VOK); 8 - stojalo z dvema zvitkoma; 9 - univerzalna štiri-visoka stojala; 10 - vmesni valjčni transporter; 11 - leteče škarje; 12 - transporter za obrezovanje glave in dna; 13 - zaključni dvovaljni odklopnik lestvice; 14 - zaključna štiri-visoka stojala; 15 - razkladalni valjčni transporter; 16 - navijalci za navijanje tankih trakov; 17 - transporterji; 18 - dvižna in vrtljiva miza; 19 - navijalci za navijanje debelih trakov; 20 - oddelek za shranjevanje zvitkov in ločevanje listov |

Izkušnje delovanja tretje generacije ShSGP so pokazale, da širitev obsega valjanih trakov in povečanje mase plošč povzročata povečanje mase opreme in posledično stroškov mlina in delavnice, podaljšanje tehnološka linija mlina (do 750 m), razširitev obsega trakov debeline do 0,8 mm, povzročajo težave pri vzdrževanju zahtevanih temperaturnih pogojev za valjanje, povzročajo neučinkovito uporabo opreme mlina (pri valjanju trakov debeline več kot 12-16 in širino manj kot 1500 mm, se uporablja za približno 30 % svoje zmogljivosti). Poleg tega trakovi z debelino 0,8-1 mm v smislu natančnosti valjanja, mehanske lastnosti, sta bili kakovost površine in predstavitev bistveno slabši od hladno valjanih trakov enake debeline.

V povezavi z te pomanjkljivosti, kot tudi visoka cena (več kot 500 milijonov evrov) tretje generacije SSGP, se je pojavila četrta generacija SSGP.

Njihova glavna značilnost je bila namestitev univerzalnega obračalnega stojala v skupino stojal za grobo obdelavo, kar je povečalo zmogljivost stiskanja in zmanjšalo dolžino skupine stojal za grobo obdelavo.

Poleg reverznega stojala ima skupina za grobo obdelavo še štiri univerzalna stojala, od katerih sta dva (zadnja) združena v neprekinjeno grobo podskupino. Na številnih mlini četrte generacije se uporabljajo vmesne naprave za previjanje, o katerih bomo razpravljali v nadaljevanju. Predstavniki četrte generacije ShSGP so mlin Baostill 2050, katerega postavitev opreme je prikazana na sliki 31.

Mlin 2050 je začel delovati leta 1989. Zasnovan je za valjanje trakov debeline 1,2-25,4 mm in širine 600-1900 mm. Največja teža tuljave 44,5 ton, hitrost valjanja do 25 m / s, letna proizvodnja 4 milijone ton.

Značilna lastnost mlin je prisotnost v grobi skupini stojal dveh reverzibilnih univerzalnih stojal (prvi - duo, drugi - quarto) in združitev preostalih dveh stojnic v neprekinjeno podskupino. V zaključni skupini je sedem kvartov. Mlin 2050 ima eno skupino navijalnikov. V skupini stojal za grobo obdelavo obstaja možnost zmanjšanja in regulacije širine zvitkov. Redukcija se izvaja v prvem univerzalnem stojala za grobo obdelavo, ki ima zmogljivo stojalo z navpičnimi valji (v treh prehodih je 150 mm), nastavitev širine v vseh ostalih grobih stojalih pa se izvaja z zmanjševanjem valjanega materiala v navpičnih zvitkih. .

|

|||

| Slika 31. Postavitev glavne opreme 3/4-neprekinjene ShSGP 2050 "Baostill": 1 - valjčna miza peči; 2 - potiskalniki plošč; 3 - ogrevalne metodične peči s pomičnimi tramovi; 4 - naprava za razdeljevanje plošč; 5 - sprejemni valjčni transporter; 6 - dvovalno univerzalno vzvratno stojalo; 7 - štirivaljno univerzalno vzvratno stojalo; 8 - štirivaljni univerzalni nereverzibilni stojali, združeni v neprekinjeno podskupino za grobo obdelavo; 9 - vmesni valjčni transporter; 10 - toplotnoizolacijski dvižni zaslon; 11 - ročične škarje; 12 - ožičenje valjčnega vodila; 13 - zaključna neprekinjena skupina štirih visokih stojal; 14 - preusmeritveni valjčni transporter; 15 - namestitev tuša; 16 - navijalci; 17 - regulator |

Ti mlini so bili imenovani 3/4-kontinuirni ShSGP.

Treba je opozoriti, da 3/4 neprekinjeni mlini trenutno veljajo za najsodobnejše in najučinkovitejše.

Želja po uporabi toplo valjane (cenejše) pločevine namesto hladno valjane pločevine je privedla do nastanka ShSGP, katerega asortiman vključuje trakove debeline 0,8-25 mm in širine 600-1850 mm (sl. 32). To je postalo mogoče zaradi naprednejših sistemov avtomatizacije, uporabe vmesnih previjalnih naprav, stiskalnice za zmanjševanje plošč in odstranjevanje njihovega zoženja.

Ti mlini se imenujejo "neskončne valjarne". Pripisujemo jih peti generaciji.

Pravzaprav so neskončne valjarne 3/4-neprekinjene, razlika pa je namestitev na vmesni valjčni mizi stroja za varjenje valjev.

Varilni stroj je sestavljen iz škarij za obrezovanje koncev zvitkov, sistema za centriranje zvitkov, sponk za držanje zvitkov med segrevanjem in vznemirjanjem, induktorja, mehanizma za stiskanje koncev zvitkov, ki jih je treba variti, in razigla. Celoten cikel valjanja, pozicioniranja, segrevanja in varjenja koncev je 20-40 minut.

Dolžina varilnega odseka z opremo, ki se nahaja na njem, je 12, višina in širina sta po 6 m. Stroški varilnega odseka s periferno opremo znašajo približno 114 milijonov dolarjev, stroški mlina pa več kot 1 dolar milijardo. Tako velik strošek je posledica prisotnosti na mlinu praktično vse opreme, ki je možna za ShSGP, in niza sistemov avtomatizacije, ki se med seboj pogosto podvajajo. Dovoljena sila valjanja pri grobi in končni obdelavi je v območju 38-50 MN.

|

Slika 32. Postavitev glavne opreme ShSGP 2050 podjetja Kawasaki Steel (Japonska):

1 - ogrevalne peči; 2 - stiskalnica za zmanjšanje širine plošče; 3 - reverzibilno duo stojalo; 4 - stojala za grobo obdelavo; 5 - PPU; 6 - škarje; 7 - območje varjenja trakov; 8 - odsek za ogrevanje robov, obrezovanje koncev in podiranje lestvice; 9 - zaključna skupina stojal; 10 - namestitev tuša; 11 - delilne škarje; 12 - naprava za stiskanje traku na valjčno mizo; 13 - navijalci

V načinu neskončnega valjanja se izdelujejo trakovi z dimenzijami, prikazanimi na sliki 33. Mlin je dosegel visoko natančnost valjanja trakov po debelini in širini, visoko ravnost. Varjenje trakov (do 15 kosov) v "neskončen" trak omogoča ohranjanje visoke in konstantne hitrosti valjanja, kar ima veliko pozitivnih vidikov.

Praksa delovanja takšnih mlinov je pokazala, da je mogoče z visoko natančnostjo valjati trakove z najmanjšo debelino 0,8 mm, praktično izključiti prehodne načine vstopa-izstopa koncev trakov, ki jih spremlja zmanjšanje hitrosti valjanja, ki mu sledi valjanje. trakovi s pospeševanjem, pa tudi nevarni z vidika morebitnih zagozdenih trakov.

Vendar pa nekatere težave z neskončnim valjanjem še niso odpravljene in so mu prisotne naslednje pomanjkljivosti:

- nezmožnost zvijanja več kot 15 trakov v neskončnem načinu zaradi povečanja temperature zvitkov in spremembe njihove toplotne izbokline;

- potreba po začetku valjanja s trakovi debeline 2-2,5 mm in nato dinamično prestrukturiranje mlina med zaporednim valjanjem do debeline 1,5 - 1,2 - 1 - 0,8 mm, kar vodi do proizvodnje trakov različne debeline;

- visoki stroški mlina (več kot 1 milijarda ameriških dolarjev, vključno z varilnim delom - 114 milijonov ameriških dolarjev).

Vse tri delujoče neskončne valjarne delujejo na Japonskem. Po našem mnenju je to slepa pot za razvoj SSGP. Problem pridobivanja trakov z debelino manj kot 1,2 mm je veliko lažje rešiti v enotah za litje in valjanje (glej spodaj).

Rolling sheme

Prej je bilo rečeno, da je prva generacija ShSGP predvidela predhodno razčlenitev širine zaradi pomanjkanja plošč zadostne širine. Trenutno so možnosti ulivanja plošč na stroju za kontinuirno litje omogočile popolno rešitev tega problema. Zato samo vzdolžni kotalni vzorec.

Valjanje kovin v skupinah stojal za grobo obdelavo in končno obdelavo

Število, vrsta in narava razporeditve stojal so odvisni od vrste ShSGP. Glavne spremembe v ShSGP so povezane z osnutkom skupine. Pogosta stvar je prisotnost lomilca lestvice z vodoravnimi ali navpičnimi zvitki (WOK). Sprva so jih uporabljali za razbijanje lestvice, nato pa so jih začeli uporabljati za prilagajanje širine plošč.

Med prehodom ShSGP na neprekinjeno lito gredico so se pojavile nekatere težave pri organizaciji proizvodnje trakov celotnega spektra širin. ShSGP običajno zvija trakove z stopnjevanjem 20-40 mm. Pri prejemu valjanih plošč iz plošč ali blooming plošč je bilo možno naročiti njihovo valjanje s poljubno širino širine.

Na stroju za kontinuirno litje se plošče vlijejo s širino, ki ustreza širini vgrajenega kalupa. Ko ima podjetje veliko strojev za kontinuirano litje, je vsak od njih lahko specializiran za vlivanje 3-4 velikosti plošč v širino. Če obstaja le 2-3 stroji za kontinuirano litje, je potrebna pogosta zamenjava kalupa, posledično pa pride do izgube produktivnosti, kovine in poslabšanja kakovosti plošč v obdobjih nestacionarnega litja.

Ta problem se rešuje na različne načine. Najprej se neposredno v stroju za kontinuirno ulivanje uporabljajo kalupi s spremenljivo lego končnih sten. Ta metoda ima številne pomanjkljivosti - zapletenost zasnove kalupa, kršitev načina litja in posledično izguba proizvodnje, poslabšanje kakovosti kovine, vlivanje plošč spremenljive širine.

Drugič, WOK se uporablja tako za zmanjševanje plošč v širino kot za odstranjevanje klinastih plošč.

Na primer, na mlinu 2050 podjetja Baostill (glej sliko 31) sta v skupini za grobo obdelavo nameščeni dve obračalni stojnici - ena duo, druga quarto. Poleg tega je stojalo duo univerzalno z močnimi navpičnimi zvitki (moč elektromotorja 3000 kW, premer zvitka 1100 mm). Drugo stojalo (quarto) je prav tako univerzalno, vendar manj zmogljivo (moč pogona 2 × 600 kW, premer zvitka 1000 mm). Naslednji dve univerzalni quarto stojnici sta neprekinjeno nameščeni na razdalji 12 m drug od drugega, pogonska moč navpičnih valjev vsakega od stojal je 2x380 kW, premer zvitkov je 880 mm.

Univerzalno duo stojalo omogoča zmanjšanje plošče za 120 mm v enem prehodu. Še več, shema za stiskanje plošče in nato valjanje izgleda takole: VV-GV-GV-VV-VV-GV. Tako oblikovane nodule na robovih zvitka zvijemo v vodoravne zvitke, nato pa sledita dva prehoda zapored v navpičnih zvitkih istega stojala in ponovno valjanje v vodoravnih zvitkih.

V primeru obratnega valjanja v drugem stojnici je shema valjanja v HV in HS videti podobna. Toda možnosti za stiskanje zvitka v širino so že precej manjše. V tretji in četrti univerzalni stojnici se izvede en prehod.

Glavne pomanjkljivosti pri redukciji plošč v navpičnih zvitkih

Omejitev količine zmanjšanja glede na pogoje zajemanja, kar zahteva večstopenjski postopek;

Pojav zadebelitev robov, ki med naknadnim valjanjem v vodoravnih zvitkih ponovno (za približno 60-70%) preidejo v širino zvitka;

Učinkovitost zmanjševanja voznega parka v navpičnih zvitkih se znatno poveča, če se uporabljajo škatlasti profili. Toda hkrati se pojavijo številni zapleti:

Potreba po zamenjavi zvitkov pri spreminjanju debeline originalnih plošč;

Težave pri rezanju utorov na velikih zvitkih;

Večja obraba žlebljenih zvitkov v primerjavi z gladkimi zvitki;

Poraba energije za valjanje se povečuje.

Tretjič, uporaba stiskalnic. Ker na sodobnem ShSGP dolžina plošč doseže 15 m, se v stiskalnici izvede postopno zmanjšanje plošče (slika 34). Med stiskanjem s stiskalnimi udarci se plošča drži z ravnili in se po vsakem posameznem redukciji premika vzdolž linije procesnega toka.

Sodobna stiskalnica za redukcijo plošč je nameščena v Thyssen Stahl ShSGP v Bekkerwertu.

Tehnične značilnosti stiskalnice

| Dimenzije plošče, mm. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | 700-1200 |

| premer. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | 700-1200 |

| debelina. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | do 265 |

| dolžina. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | 3600-10000 |

| Temperatura plošče, °C. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | 1050-1280 |

| Skupno zmanjšanje širine plošče, mm. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | do 300 |

| Redukcijska sila, MN. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | do 30 |

| Dolžina kompresijske cone na hod, mm. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | do 400 |

| Frekvenca udarcev, min -1. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | do 30 |

| Hitrost plošče, mm / s. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | do 200 |

| Čas za zamenjavo udarcev, min. ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... | do 10 |

Čas cikla enega prehoda je 2 s. Nastajanje odebelitve na plošči pri njeni obdelavi v stiskalnici ne povzroča težav pri nadaljnjem valjanju v grobi reverzni stojnici mlina. Te zadebelitve so bistveno manjše kot pri redukciji plošče v vertikalnih zvitkih.

Nova tehnična rešitev v skupini za grobo obdelavo je bila združitev zadnjih dveh ali treh tribun v neprekinjeno podskupino. Prvič na svetu so bile tri stojnice združene v neprekinjeno podskupino v mlinu 2000 v Severstalu (mlin je zasnoval in izdelal NKMZ ZAO).

Postavitev stojal v tej podskupini je prikazana na sliki 35.

Stojalo 3 ima pogon zvitkov iz dveh enosmernih elektromotorjev z močjo 2 × 6300 kW (110/240 vrt/min) preko skupnega menjalnika in menjalnika. Četrto stojalo ima podoben pogon. Peto stojalo ima brezstopenjski pogon od dvo-armaturnega enosmernega elektromotorja z močjo 2 × 6300 kW (55/140 vrt/min) preko zobniškega stojala. Največja dovoljena sila valjanja v stojnicah z vodoravnimi zvitki je 33 MN, z navpičnimi zvitki 2,6 MN.

Uporabljeni pogon omogoča uravnavanje hitrosti valjanja v kompleksu.

Dovoljena je uporaba neprekinjene podskupine stojal:

- zmanjšati dolžino skupine grobega mlina za 50 m, pa tudi dolžino delavnic in valjčnih miz ter posledično njihove stroške;

- izboljšati temperaturni režim valjanja z zmanjšanjem časa hlajenja zvitkov in povečanjem hitrosti valjanja do 5 m / s.

Skupina stojal za grobo obdelavo bi moral zagotoviti

1. Določena debelina zvitka.

2. Določena širina sponka z najmanjšim odstopanjem.

3. Zahtevana temperatura zvitka.

Zaključna skupina stojal je vedno neprekinjena. Njegov glavni del je doživel nekaj sprememb. Dolgo časa so pred zaključnim stojalom uporabljali bobnaste škarje.

Na novem ShSGP so namesto bobnastih škarij začeli uporabljati ročice. V primerjavi z bobnastimi škarjami lahko režejo debelejše zvitke, imajo daljšo življenjsko dobo nožev. Tako je na mlinu 2050 podjetja "Baostill" mogoče izrezati pribor s prečnim prerezom 65´1900 mm iz jekla razreda X70. Največja rezalna sila doseže 11 MN, vzdržljivost nožev je 10-krat večja kot pri bobnastih škarjah. Vgrajen je sistem optimizacije, ki zagotavlja minimalne izgube odpadne kovine.

Pri ShSGP 1. generacije je bilo kot zaključno lomilo lestvice uporabljeno dvovalno stojalo. Ker je bilo zmanjšanje v končnem mlinu 0,2-0,4 mm, sta bila samo stojalo in njegov pogon nizke moči, med tlačne vijake in podložke zgornjih zvitkov pa so bile nameščene vzmetne skodelice. V tem primeru je pritisk na zvitek ustvarila sila stisnjenih vzmeti in masa zgornjega valja z blazinami.

Povečanje mase plošč, razširitev obsega ShSGP, povečanje zahtev po kakovosti vroče valjanih trakov (vključno s kakovostjo površine) so privedle do namestitve močnejših odklopnikov zaključne lestvice v ShSGP of 2. generacije, ki jo poganjajo elektromotorji z močjo 350-400 kW, so bile vzmeti nameščene pod tlačnimi vijaki s silo do 294 kN. Masa takšnih lomilnikov je dosegla 200-300 ton.

Naslednja faza je bil prehod na uporabo valjčnih zaključnih lomilnikov, pri katerih se valji pritisnejo na zvitek s silo 20-98 kN. Tako je bil med rekonstrukcijo mlina 2000 JSC "Severstal" v CJSC NKMZ zasnovan, izdelan in zagnan v obratovanje valjčni lomilec lestvice.

Skaler te izvedbe ima dva para tlačnih valjev s premerom 500 mm, ki se s pomočjo vzmeti in vzvodnega sistema pritisnejo na zvitek in uničijo lestvico na zvitku. Sledijo transportni valji, med katerimi sta nameščeni dve vrsti kolektorjev s šobami za odstranjevanje vodnega kamna. Na izhodu iz odstranjevalca vodnega kamna so nameščeni stiskalni valji, ki iz zvitka iztisnejo vodo. Masa lomilca tehtnice ne presega 50-80 ton.

V zaključni skupini stojal se za delovne valje uporabljajo štirivrstni ležaji s stožčastimi valji in ležaji za tekoče trenje (WF) podpornih valjev.

Od začetka 70-ih let prejšnjega stoletja se je v zaključni skupini stojal začela uporaba hidravličnih tlačnih (ob vzdrževanju elektromehanskega tlaka).

V zgodnjih osemdesetih letih prejšnjega stoletja so na Japonskem prvič na svetu uporabili šest visoko stojala posebne izvedbe za vroče valjanje trakov z možnostjo aksialnega premika dela in vmesnih valjev. Vendar so jih uporabljali predvsem na Japonskem. Niso prejeli široke distribucije.

Zaključna skupina stojal bi moral zagotoviti

1. Določene dimenzije traku.

2. Določena kakovost kovine v smislu natančnosti, vključno s ravnostjo, kakovostjo površine in mehanskimi lastnostmi.

V prvem petletnem načrtu je bila poleg 20 metalurških obratov, ki so ostali iz carskih časov in so predmet modernizacije, za proizvodnjo najpomembnejšega proizvoda industrializacije - jekla - predvidena izgradnja še treh metalurških velikanov iz nič - v Magnitogorsk, Kuznetsk in Zaporožje

Trda tanka jeklena pločevina "Zaporizhstal"

V prvem petletnem načrtu je bila poleg 20 metalurških obratov, ki so ostali iz carskih časov in so predmet modernizacije, za proizvodnjo najpomembnejšega proizvoda industrializacije - jekla - predvidena izgradnja še treh metalurških velikanov iz nič - v Magnitogorsk, Kuznetsk in Zaporožje.

Za usklajevanje gradnje novih in posodobitev obstoječih obratov leta 1926 je bila ustanovljena Gipromez- Državni inštitut za projektiranje metalurških obratov. Od 1927 do 1932 med Gipromezom in ameriškim podjetjem Freyn Engineering Company iz Chicaga veljal je sporazum o tehnični pomoči. Skupina ameriških inženirjev in metalurgov je bila v skladu s pogodbo dolžna izvajati usposabljanje najnovejši standardi Ameriška metalurgija Sovjetski inženirji, menedžerji, oblikovalci in upravljavci metalurške opreme.

Poleg rutinskega usposabljanja strokovnjakov je po besedah predsednika podjetja Henryja Fraina glavna naloga ameriški strokovnjaki je bilo splošno načrtovanje razporeditve zmogljivosti in racionalne razporeditve celotne bodoče metalurške industrije Sovjetske zveze.

Po spominih enega od ameriških inženirjev V.S. Orr:

« Sprva smo (Američani), ko smo se pojavili v Gipromezu, samo spraševali. Vse risbe, poročila so naredili Rusi, vse odločitve so sprejeli Rusi. Šest mesecev kasneje smo ustvarjali risbe, devet mesecev kasneje smo bili glavni projektanti metalurških obratov, ob koncu prvega leta delovanja pa smo nekateri postali vodje oddelkov. Zadnje leto našega dela je eden izmed nas postal pomočnik glavnega inženirja celotne pisarne. V delo smo vnesli učinkovitost, odstranili nepotrebne operacije in naredili Gipromez najučinkovitejšo organizacijo v celotni Uniji.«

Eden od treh velikanov prvega petletnega načrta, Kuznetsk metalurški kombinat, je bil zgrajen pod neposrednim nadzorom skupine inženirjev iz Freyn Engineering Company... Pogodba med Freynom in Novostalom za gradnjo KMK z zmogljivostjo 1 milijon ton na leto je bila podpisana 4. junija 1930. V skladu s pogodbo je več kot 50 ameriških strokovnjakov zagotovilo projektiranje, gradbeni nadzor, namestitev in zagon KMK.

Morda je bila največja vrednost za ZSSR med vsemi uvoženimi tehnologijami pridobitev najnovejše ameriške tehnologije za kontinuirano (zvito) proizvodnjo tanke jeklene pločevine.

Problem pridobivanja širokih pločevinastih trakov v zvitkih je bil rešen relativno nedavno - leta 1924. Prej so bili zabeleženi posamezni poskusi, ki pa so se zaradi nepopolne tehnologije končali neuspešno. Motilo se je več dejavnikov.

Prvič, s skupnim parnim pogonom, ki so ga v metalurgiji uporabljali povsod, je bilo težko natančno nadzorovati hitrost vrtenja posameznih mlinskih stojal.

Drugič, samo kotalni ležaji so omogočili preklop na visoke hitrosti kotanja in velike obremenitve, potrebne za neprekinjeno proizvodnjo jeklene pločevine.

Pojavil se je tudi problem upogibanja dolgih zvitkov stojala z dvema zvitkoma, kar je povzročilo neenakomerno debelino pločevine.

Vendar pa je s sprostitvijo tehnologij na določeno stopnjo postalo mogoče izdelati visokokakovostne tanke jeklene pločevine.

Pojavilo se je stojalo s tremi valji, katerega zasnova se je veliko bolje uprla upogibanju zvitkov. Sami zvitki so imeli površinsko ukrivljenost (konkavno in konveksno). Vsako stojalo je poganjal lasten elektromotor s spremenljivim številom vrtljajev.

Tovrstno valjanje je prvič obvladalo podjetje " American Rolling Mill Co"V Ashlandu leta 1924. Mlin je lahko izdelal neprekinjeno pločevino debeline 0,9 in širine 1040 milimetrov.

Mlini naslednje zasnove, ki so bili široko naročeni po vsej Ameriki od leta 1926, so že uporabljali štiri visoka stojala in valjčne ležaje. Visoke hitrosti so omogočile, da v reže med opremo ni bilo mogoče namestiti dodatnih peči.

Proizvodnja tanke jeklene pločevine v industrijskem obsegu je omogočila velik tehnološki preskok v proizvodnji avtomobilov, letal, vojaške opreme zaradi poenostavitve in hkratne krepitve strukture oblikovanega dela, izdelane iz ene trdne pločevine. .

Od leta 1937 je v Ameriki delovalo 21 kontinuirnih valjarnic jeklene pločevine, medtem ko so se v Evropi tovrstni mlini šele gradili - enega v Nemčiji je podjetje Vereinigte stahlwerke, ena - v Angliji s strani podjetja Richard Thomas.

Med gradnjo Zaporizhstal februarja 1935 se je Sovjetska zveza sklenila z ameriškim podjetjem United Engineering and Foundry Co pogodba za razvoj in dobavo tople in hladne valjarne. V skladu s sporazumom je bilo plačanih 3 milijone dolarjev za opremo, 1 milijon dolarjev - za tehnično pomoč. Strinjali smo se, da je približno 20% opreme dobavljeno iz držav, ostalo pa v ZSSR pod nadzorom Američanov. Podjetje je zagotovilo tehnično pomoč pri zagonu in obvladovanju proizvodnje ter se zavezalo tudi, da bo zagotavljalo določeno produktivnost in ustrezno kakovost jeklene pločevine.

Zanimiva točka: v skladu z dogovorom je moral vsak ameriški specialist za čas bivanja v ZSSR dobiti ločeno stanovanje s kopalnico.

Hkrati s to pogodbo je bila sklenjena še ena - s podjetjem American Standard Corporation za dobavo opreme za valjarne za 3 milijone dolarjev.

Z uradne strani NKMZ (Novokramatorsk Machine-Building Plant):

»Leta 1934 Evropa ni imela tako zapletene opreme za valjanje, kot so kontinuirni mlini za široke trakove. Sovjetska vlada se je odločila zgraditi kontinuirni mlin v tovarni Zaporizhstal, za to pa kupil projekt mlina in nekaj najbolj izpopolnjene opreme v Združenih državah. Organizirana je bila komisija iz predstavnikov tovarne Zaporizhstal, NKMZ, Gipromez, Stalproekt, tovarne Electrosila in KHPKU, projektantskega in inženirskega oddelka električnih pogonov v Harkovu. [...] Komisija je decembra 1934 odšla najprej v Nemčijo, od tam pa mesec dni pozneje v ZDA.

Po končani montaži se je podjetje zavezalo, da bo Zaporizhstalju predalo opremo sproti, s čimer je projektno zmogljivost vroče valjarne doseglo 100 ton na uro ali 600 tisoč ton na leto pločevine z debelino od 1,5 do 6 mm To je bil takrat kolosalen nastop.

Dva inšpektorja iz Združene korporacije sta odšla v NKMZ, skupina svetovalcev v času namestitve pa v Zaporizhstal.

Tehnologi in proizvodni delavci ZSSR so se sijajno spopadli z izdelavo zapletene in natančne opreme za mlin. V pomoč NKMZ je bil dodeljen Uralmash, ki je izdeloval stojala za kaljenje; SKMZ je ustvaril naravnalnik: leteče škarje, ravnalni stroji, giljotinske škarje; Tovarna Izhora je dobavljala različne posamezne stroje. Glavnina opreme za tople in hladne valjarne je bila izdelana v NKMZ.

Februarja 1937 se je začela vroča valjarna 1680, ki je pokazala visoko kakovost opreme sovjetskih tovarn, ki ni bila slabša od opreme, kupljene v ZDA.

Po pogodbi sta imela Zaporizhstal in NKMZ med projektiranjem mlina pravico, da na prakso hkrati pošljeta do pet strokovnjakov za obdobje do šestih mesecev. Ta klavzula pogodbe je bila uporabljena. Inženirji NKMZ M.Z. Saburov, V.N. Yakovlev, A.M. Kolesker je pridobival izkušnje v trgovinah sedmih tovarn podjetja, tirna vozila Zaporizhstal - v metalurški tovarni.

Do naših inženirjev v Ameriki so ravnali po njihovih besedah hladnokrvno, lahkomiselno. Niso smeli delati zapiskov ali slikati. Dovoljeno je bilo gledati od daleč. Eden od kozakov je radoveden šel za ograjo in tako aktiviral zaščitno napravo. Začela se je oglasiti sirena. Celotna sovjetska delegacija je bila izgnana iz trgovine.

Pripravniki - metalurgi so se pritoževali nad prizanesljivim odnosom Američanov. Rekli so: - Oh, zakaj se moraš učiti, zakaj graditi? To je težavno. Tak tabor ni ruski voziček, ampak zapleten in občutljiv mehanizem. Vseeno pa iz tega podviga ne bo nič. Ali ne bi bilo bolje dobiti gotov list iz Amerike?

Prihodnost Glavni inženir Zaporizhstal Yudovich se je spomnil tega pogovora z ameriškim tehnologom:

« "V redu," je rekel Američan, "dobiš podatke o kalibraciji. Če bi bil iz Anglije ali Nemčije, tega ne bi nikoli naredil.

Zakaj? - je bil presenečen Yudovich.

- Britanci ali Nemci bi ga takoj uporabili. Ker pa ste iz Rusije, je varno. Tega itak ne boste mogli uporabljati, tega ne boste mogli.»

T.V. Jenkins, glavni inženir Združenega inženiringa v ZSSR, je spregovoril o težavah namestitve valjarn v Zaporožju :

"Eden od kritična vprašanja V sodelovanju z ruskimi mehaniki in delavci so odkrili njihovo trdovratno nepoznavanje oziroma nerazumevanje zahtev za natančno prileganje spojnih površin pri vgradnji opreme. Zavrnili so upoštevanje toleranc, navedenih na risbah. To je eden od razlogov, zakaj decembra 1937 zelo hitro sestavljena oprema ni mogla prestati sprejemnih testov."

Zaradi pravičnosti je treba navesti tudi mnenje sovjetske strani. A.V. Miloserdov, upravljavec razširitvene stojnice tovarne tankih listov in udeleženec zagona, se je spomnil:

- Stališča za grobo in končno obdelavo sta bila postavljena drugače. Pri dodelavi - gred je bila posajena s posebno napravo, grobe - po kalibru. Predlagal jih je naš mehanik I. Z. Shlykov. Toda ameriški svetovalci so kalibre zavrnili in ... so četrto stojalo prilagajali po metodi gred na gred, dokler ni bil polomljen spodnji podporni zvitek.

Iz spominov nekdanjega namestnika glavnega mehanika NKMZ S.3.Milochkina:

»... čezmorski strokovnjaki so zavrnili izdelavo risb v evropski različici. To je našim oblikovalcem ustvarilo dodatne težave ... Kdo od starejše generacije kramatorskih strojegradnikov se ne spomni risb z opozorilnim napisom: "Pozor, ameriška projekcija!"

Čeprav na uradni spletni strani NKMZ v rubriki "zgodovina" piše ravno nasprotno:

Po podpisu pogodbe z United Corporation so ameriški oblikovalci določili materiale, kotalne ležaje, pritrdilne elemente in druge komponente po sovjetskih standardih.

14. aprila 1938 je bil v mlinu 1680 valjan prvi trak. Višji valjar Pyotr Tarasevich je, ko je zvil prvi list, takoj narisal na jekleni pas: " Naj živi prvi sovjetski list! Obvladajte prekletstvo uvožene rjuhe!"Pravijo, da se je ameriški svetovalec gospod Faisner užalil in se šel pritožit nad Tarasevičem organizatorju zabave ... (Mimogrede, PD Tarasevich se je upokojil kot generalpodpolkovnik.)

Mlin 1680 je bil uradno zagnan 1. maja. In leta 1940 je Zaporožje proizvedlo že 1500 ton jeklene pločevine na dan ali približno 600 tisoč ton na leto.

V Ukrajini sta dve metalurški tovarni, kjer je organizirana proizvodnja hladno valjanih trakov: metalurški obrat Zaporizhstal (Zaporožje) in metalurški obrat v Mariupolu. Jeklarna Zaporizhstal upravlja kontinuirni širokopasovni mlin (SHSHP) 1680, dve obračalni mlini 1680 in 1200 s štirivalnimi stojali, en mlin za dvajset valjev 1700, dve kontinuirni mlini za valjanje pločevine s sodi 450 in 650 ter enoprostorno mlin 2800.

& nbsp metalurški obrat deluje neprekinjeno štiristoječa SHSHP 1700.

& nbspTehnične značilnosti ShSKhP 1680 in 1700 so predstavljene v tabeli. 4.1.

& nbspVeč o tem tehnološki proces proizvodnja trakov v obratu za hladno valjanje jeklarne Zaporizhstal (slika 4.1). Vroče valjani kolobarji iz vroče valjane delavnice tankih trakov se preko podzemnega transporterja 33 dovajajo v skladišče do kontinuirnih depilacijskih enot (NTA) 1-3, v katerih so trakovi sosednjih kolobarjev sočelno varjeni v neskončen navoj. Med premikanjem traku v NTA se zaporedno izvaja mehansko razpokanje lestvice in njeno naknadno odstranjevanje v kopelih z raztopino žveplove kisline (klorovodikove kisline). Po odstranitvi raztopine z vročim in hladnim izpiranjem,

& nbsp riž. 4.1 - Postavitev opreme hladilne valjarnice št. 1 z neprekinjenim štiristolnim mlinom 1680.

& nbsp1 - linija za dekapiranje št. 1; 2 - linija za dekapiranje št. 2; 3 - linija za dekapiranje št. 3; 4 - neprekinjen štiristoječi mlin 1680; 5 - obračalni mlin 1680; 6 - obračalni mlin 1200; 7 - zvonaste peči na enem mestu; 8 - mlin za kaljenje 1700 # 1; 9 - mlin za kaljenje 1700 # 2; 10 - razrezana enota št. 1; 11 - razrezana enota št. 2; 12 - razrezana enota št. 3; 13 - enota razreza na dolžino št. 4; 14 - quarto stojalo; 15 - strjevalna linija št. 1; 16 - črta za strjevanje N2; 17 - 20 - valjarski mlin; 18 - mehanska delavnica; 19 - H / š. lokalni mlin z 20 valji; 20 - enota za brušenje trakov; 21 - H / š. zaplet; 22 - rezalna enota; 23 - shramba; 24 - pralna enota; 25 - električne peči; 26 - 4-stoječi mlin 450 OBZh; 27 - 4-stoječi mlin 650 OBZh; 28 - enota za raztapljanje OBZH; 29 - stan duo št. 1,2,3,4 OSNOVE ŽIVLJENJSKE VARNOSTI; 30 - enote za vroče kositranje OBZH; 31 - enota za rezanje; 32 - delavnica energetskih inženirjev; 33 - podzemni transporter; 34 - skladišče rezervnih delov za strojni servis.

& nbsp Tabela 4.1. Značilnosti ShSKhP 1680 in 1700

|

Kazalniki |

Neprekinjena SHSHP | |

| 1680 | 1700 | |

| Število stojal, kos.

Teža zvitka (enojne), t. Debelina valja, mm Debelina končnega traku, mm Širina traku, mm Premer valja, mm: Delavci Podpora Močglavni motorji vsakega stojala, kW Hitrost valjanja, m / s Delavci Ogrodje (sod) Referenca (os) Trdota površine valja (Shore),HSD: Delavci Podpora |

4

5.5-7,5 0,5-2,0 1000-1500 9X2MF 60 X2 MF 40ХН2МА |

4

1,8-4,0 0,45-2,0 1000-1500 |

sledi sušenje površine traku in naoljenje z emulzijo visoko zmogljivega sintetičnega maziva.

Vroče valjani trak, pripravljen za valjanje, se razreže na dolžine, da se tvorijo povečane (dvojne) kolobarje s težo ~ G = 11-15 ton.

& nbsp

& nbspы NTA vložene tuljave se pošljejo za valjanje v kontinuirni mlin 1680, v obratni mlin 1680 in 1200 ali v reverzibilni dvajsetvaljni obračalni mlin 1700 tipa Sendzimir. Mlini 1680 so zasnovani za valjanje nizkoogljičnih trakov (08KP, 08Yu, 10PS, 15PS, 20PS, 20, 25, St.3SP itd.) in nizkolegiranih trakov (09G2, 10KhNDP, 10G2, 16GSU, itd. ) z debelino 0,5 -2,0 mm. V mlinu 1200 se valja nizkoogljično jeklo z debelino 0,5-0,6 mm, mlin 1700 pa je zasnovan za valjanje trakov debeline 0,8-1,6 mm iz legiranih in nerjavna jekla(12Х18Н10Т, 10Х14АГ15, 08Х18Т1, 12Х21Н5Т, 09Х16Н4Б, itd.)

& nbsp Zaradi popolne deformacije trakov v mejah se kovina okrepi in praktično izgubi svoje plastične lastnosti. Zato se kolobarji hladno valjanih trakov prenesejo v termični oddelek, kjer poteka rekristalizacijsko žarjenje v zvonastih pečeh 7. Tuljave žarimo v zaščitni atmosferi, ki preprečuje oksidacijo površine traku. Trajanje in temperatura žarjenja sta določena z debelino in kemična sestava trakovi materiala. Da bi preprečili lepljenje (varjenje) zavojev tuljav med žarjenjem, se na površini trakov v zaključnem stojalu kontinuirnega mlina z narezanimi zvitki nanese hrapavost. Po žarjenju pri temperaturah t = 670 - 710 ° C se pretočna napetost jekla razredov 08kp (08 ps) zmanjša s st = 700 - 750 N / mm 2 na st = 220 - 240 N / mm 2, raztezek pa narašča z d = 1,5 % do d = 35 - 40 %.

Priljubljeno

- Imenovani seznami oseb, ki so podvržene zdravniškim pregledom

- Kako izgleda pravilen protokol za preverjanje znanja zahtev varstva dela?

- S spremembami in dopolnitvami iz

- O odobritvi postopka za oblikovanje in delo komisij za preverjanje znanja o varstvu dela izobraževalnih organizacij

- Navodila za varstvo pri delu za administrativno osebje in specialiste (pisarniške delavce) Naziv navodil za varstvo dela za zaposlene

- Sovjetska zgodovinska enciklopedija

- "Rimski časopis": zgodovina države, zgodovina revije

- Mikhailove injekcije. Seja javne telepatije

- Kupite sekcijska garažna vrata poceni na obroke

- Podjetja za proizvodnjo in rafiniranje nafte