Przykładowy projekt dyspozytorski systemów inżynierskich. Systemy dyspozytorskie sprzętu inżynierskiego

System dyspozytorski służy do zdalnego wyświetlania gromadzenia i przechowywania danych o pracy urządzeń technologicznych budynku lub proces produkcji przekazuje informacje o parametrach realizowanych procesów, trybach pracy systemy inżynieryjne, sytuacje awaryjne. Interfejs systemu dyspozytorskiego umożliwia operatorowi zdalne ustawienie trybów pracy systemu jako całości lub poszczególnych urządzeń.

Wymóg dla systemów dyspozytorskich w współczesne budynki określone przez SP 31-110-2003 „Projektowanie i montaż instalacji elektrycznych budynków mieszkalnych i użyteczności publicznej”. VSN 60-89 „Urządzenia komunikacyjne, sygnalizacyjne i dyspozytorskie dla urządzeń inżynieryjnych budynków mieszkalnych i użyteczności publicznej. Standardy projektowe” – reguluje projektowanie systemów dyspozytorskich.

Dlatego głównym celem systemu dyspozytorskiego jest centralizacja kontroli i zarządzania budynkiem.

Czasami pojawia się zamieszanie, gdy system zarządzania budynkiem jest definiowany jako system zarządzania budynkiem BMS. Wynika to z faktu, że w dyspozytorni będą wykorzystywane sterowniki i oprogramowanie SCADA systemów BMS. Jednak system dyspozytorski jest interfejsową częścią systemu inteligentnego budynku, przekazuje tylko informacje do panelu sterowania i umożliwia operatorowi ręczne sterowanie częścią procesów, chociaż zdalnie. Algorytmy dla optymalnej i ekonomicznej interakcji między podsystemami budynku muszą być opracowane przez projekt automatyki i zaprogramowane w sterownikach sterujących, dopiero wtedy operator uwolniony jest od podejmowania większości rutynowych decyzji.

System dyspozytorski nie jest kompletnym systemem automatyki! Realizuje funkcje związane z wyświetlaniem – „nadzorem” oraz ręcznym zdalnym – „nadzorem” systemami inżynierskimi.

Zazwyczaj funkcje systemu dyspozytorskiego obejmują:

- Zbieranie danych z urządzeń i wizualizacja procesów zachodzących w sprzęcie inżynieryjnym budynku (dla nowoczesne systemy za pomocą SCADA);

- Terminowe wykrywanie sytuacji awaryjnych, zapobieganie wypadkom;

- Tworzenie i wysyłanie wiadomości alarmowych do osób odpowiedzialnych;

- Zdalne sterowanie urządzeniami systemów inżynierskich;

- Gromadzenie i przechowywanie odczytów przyrządów w trybie automatycznym lub ręcznym;

- Prezentacja danych w formie graficznej i tabelarycznej;

- Prowadzenie raportów o zużyciu energii, generowanie raportów automatycznie i na żądanie operatora;

- W razie potrzeby prześlij dane do pilota o wyższym priorytecie.

Wyświetlane na panelu sterowania przepływ informacji z następujących systemów:

- wentylacja nawiewno-wywiewna;

- Klimatyzacja i chłodnictwo;

- ogrzewanie;

- Zaopatrzenie w ciepło (ITP lub urządzenia kotłowe);

- Zaopatrzenie w wodę, uzdatnianie wody, kanalizacja;

- Sprzęt do wind i schodów ruchomych;

- Zasilanie i oświetlenie elektryczne;

- Systemy sygnalizacji pożaru i zabezpieczenia budynków;

- Systemy kontroli dźwięku;

- Automatyka przeciwpożarowa (oddymianie i gaszenie);

- Inne systemy związane z produkcją lub kontrolą procesu.

Wyświetlana może być temperatura powietrza zewnętrznego, wody lodowej do/z systemu wentylacyjnego, glikolu etylenowego schłodzonego, wody grzewczej podgrzanej; wartości ciśnienia wody lodowej lub glikolu etylenowego instalacji wentylacyjnych i klimatyzacyjnych; pozycje zaworów sterujących; zasilanie silników pomp obiegowych lub wentylatorów; ; filtruj zatykające się dane; alarm o zagrożeniu zamarzaniem grzałek informacja o stanie wind, poparta danymi wideo; stan wyłączników w panelach elektrycznych itp.

Sterowanie urządzeniami w dyspozytorni ograniczone jest możliwością włączenia określonych trybów pracy, np. tryb startu systemu zimą lub latem, tryb maksymalnej wydajności, awaryjne wyłączenie agregatu, ręczne przełączenie z pompy głównej na rezerwową itp. . W teorii dyspozytor ma możliwość sterowania każdym z urządzeń za pomocą napędu, ale w praktyce jedna osoba fizjologicznie nie będzie w stanie ręcznie sterować dużym systemem inżynieryjnym.

Zarządzanie takim systemem realizowane jest 24/7 przez wykwalifikowany personel, który ukończył specjalistyczne szkolenia. Dodatkowo dla każdego systemu w procesie projektowania, uruchamiania i eksploatacji technolodzy opracowują protokoły działania dla ewentualnych sytuacji awaryjnych.

Możliwości nowoczesnych systemów dyspozytorskich

Nowoczesne systemy dyspozytorskie są coraz częściej zaimplementowane na sterownikach i oprogramowaniu systemów BMS. Powoduje to dużą liczbę opcji oprogramowania do dostosowywania ich funkcji. Ogólnie systemy wysyłkowe powinny zapewniać:

- Aktualny i kompletny obraz stanu wszystkich systemów inżynierskich w dowolnym momencie;

- Wygodny i przejrzysty interfejs graficzny;

- Szybka reakcja na sytuacje awaryjne;

- Możliwość wydawania komunikatów alarmowych na ekranie monitora, drukarce, komputerze zdalnym, telefonie komórkowym;

- Rejestracja wszystkich zdarzeń systemowych, co w wielu przypadkach pozwala ustalić przyczynę zdarzenia, jego sprawcę, a także zapobiec jego wystąpieniu w przyszłości;

- Łączenie się z systemem zdalnie przez przeglądarkę internetową;

- Szybka i adekwatna reakcja na zmieniające się warunki środowiskowe;

- Automatyczne liczenie godzin pracy silnika, czasu pracy sprzętu do awarii oraz ostrzeganie o konieczności konserwacji i konserwacji zapobiegawczej;

- Szerokie możliwości zarządzania systemami, co pozwala zredukować personel utrzymania ruchu;

- Możliwość zbierania informacji statystycznych, formowania próbek, wykresów porównujących prognozowanie kosztów.

Różnica między systemem dyspozytorskim a systemem automatyki i dyspozytorni budynku (SAUiD)

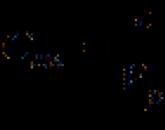

Główne różnice pomiędzy funkcjami systemu dyspozytorskiego urządzeń inżynierskich a systemem automatyki budynkowej widoczne są na poniższych schematach. Typowy schemat harmonogramowania dla systemów inżynierskich obiektu

Typowy schemat automatyzacji i dyspozytorni systemów inżynierskich obiektu (synonimy: BMS, inteligentny budynek)

W ten sposób, podsystem dyspozytorski jest tylko częścią systemu zarządzania budynkiem BMS.

Sprzęt i oprogramowanie do systemów dyspozytorskich

Zadaniem dyspozytorni jest wyświetlanie informacji i sterowanie, dlatego głównymi elementami systemu dyspozytorskiego są oprogramowanie operatorskie i konwertery interfejsów, często instalowane w panelach automatyki urządzeń inżynierskich.

Z reguły nowoczesne sterowniki automatyki mają możliwość współpracy z oprogramowaniem SCADA systemu dyspozytorskiego, są również konwerterami interfejsów. Oprogramowanie zapewnia realizację takich funkcji jak:

- Wyświetlanie informacji w postaci diagramów mnemonicznych z wydawaniem wartości pomiarowych w czasie rzeczywistym, ustawień sterownika, różnych ikon i innych obiektów graficznych;

- Tworzenie i wydawanie wiadomości alarmowych;

- Prowadzenie archiwów (trendów) dla wszystkich sygnałów sprzętowych i obliczonych zmiennych technologicznych;

- Możliwość korygowania działania systemu bez zatrzymywania go;

- Możliwość wyszukiwania i filtrowania rekordów archiwów według szeregu kryteriów wyboru; możliwość generowania raportów na podstawie szablonów zdefiniowanych przez użytkownika; przeglądanie zarchiwizowanych informacji w postaci wykresów i tabel;

- Możliwość tworzenia harmonogramów, wielopoziomowego dostępu i innych funkcji komputerowych systemów sterowania.

Transfer danych z lokalnego systemu automatyki do systemu dyspozytorskiego SCADA może odbywać się bezpośrednio lub poprzez interfejs serwera OPC (Open Platform Communication). W którym Serwer OPC jest tłumaczem między językiem, który rozumie zainstalowany sprzęt, a językiem interfejsu oprogramowania dyspozytora.

Głównym celem standardu OPC było zapewnienie możliwości wspólnej pracy narzędzi automatyzacji pracujących na różnych platformach sprzętowych, w różnych sieciach przemysłowych i produkowanych przez różne firmy.

Po wdrożeniu standardu OPC prawie wszystkie pakiety SCADA zostały przeprojektowane jako klienci OPC, a każdy producent sprzętu zaczął zaopatrywać swoje sterowniki, moduły we/wy, inteligentne czujniki i elementy wykonawcze w standardowy serwer OPC. Dzięki nadejściu standaryzacji interfejsu stało się możliwe połączenie dowolne urządzenie fizyczne do dowolnego systemu SCADA, o ile oba są zgodne ze standardem OPC. Deweloperzy otrzymali możliwość zaprojektowania tylko jednego sterownika dla wszystkich pakietów SCADA, a użytkownicy mieli możliwość wyboru sprzętu i oprogramowania bez wcześniejszych ograniczeń ich kompatybilności.

Sprzęt IP

90% nowoczesnych systemów dyspozytorskich posiada możliwość wymiany informacji w sieciach IP. Konwersja danych do odpowiednich protokołów odbywa się albo bezpośrednio w sterownikach, albo na serwerach najwyższego poziomu (Schneider Electric Automation Server) lub poprzez bramki, np. Xenta-911.

Wraz ze spadkiem kosztów sprzętu IP funkcje transmisji danych do sieci są stopniowo rozszerzane na urządzenia polowe (zawory, przetwornice częstotliwości itp.), ale to rozwiązanie i tak jest i tak droższe, a także wymaga rozwoju stabilny i bezpieczny SCS w zakładzie, to prawda, że jest to kosztowne przedsięwzięcie.

Sprzęt IP do automatyzacji i dyspozytorskich systemów inżynierskich dobierany jest w zależności od wymagań dotyczących jego funkcji. Z reguły wystarczy mieć interfejs programowy pomiędzy systemem dyspozytorskim a siecią IP przedsiębiorstwa, a do systemu SCADA można podłączyć dodatkowe informacje. W szczególności do monitoringu wizyjnego ważnych węzłów lub pomieszczeń ze sterowni, do systemu podłączone są kamery IP do monitoringu telewizji przemysłowej lub systemów bezpieczeństwa.

Rozwój i projektowanie systemów dyspozytorskich

Projekt systemu dyspozytorskiego realizowany jest na podstawie fragmentu zestawu rysunków automatyki budynkowej i systemu dyspozytorskiego. Sygnały wyprowadzane na konsolę dyspozytorską określają twórcy technologii systemów budynkowych.

Norma projektowa: VSN 60-89 „Urządzenia łączności, sygnalizacji i dyspozytorni urządzeń inżynieryjnych budynków mieszkalnych i użyteczności publicznej. Standardy projektowe»

Projekt systemu wysyłkowego zazwyczaj zawiera następujące arkusze:

W ramach projektu dyspozytorskiego zautomatyzowana Miejsce pracy dyspozytor. W zależności od skali systemu może być wyposażony w:

Tarcza z zastosowanym diagramem mnemonicznym(obecnie takie systemy są coraz rzadziej stosowane w produkcji);

PC z zainstalowanym oprogramowaniem SCADA;

PC z dostępem do interfejsu internetowego do sterownika-serwera systemu (przykład: serwer automatyki Schneider Electric);

PC z zainstalowanym systemem SCADA z dostępem do wiele monitorów i ściana monitorów.

Gwarancja czasu

Otrzymujesz projekt na czas, w przeciwnym razie my zwrócimy Ci 1% jego wartości za każdy dzień zwłoki

Gwarancja umowy

Koordynujemy projekt w GOSEKSPERTIZA i Rostekhnadzor, w przeciwnym razie przerobimy projekt za darmo

Projektowanie systemów dyspozytorskich dla obiektów przemysłowych i handlowych w Moskwie i obwodzie moskiewskim jest jedną z kluczowych działalności Obion. Tworzymy systemy sprzętowe i programowe, które pozwalają skutecznie i niezawodnie kontrolować i zarządzać pracą docelowych sieci inżynierskich. W szczególności oferujemy projekty automatyki i dyspozytorni dla wszystkich typów systemów inżynierskich:

- Źródło energii.

- Zaopatrzenie w wodę.

- Ogrzewanie.

- Wentylacja i klimatyzacja.

- Kontrola dostępu.

- Alarm przeciwpożarowy i gaszenie pożaru.

Cele i zadania automatyzacji

Usługa dyspozytorska może otrzymywać w czasie rzeczywistym informacje o stanie wszystkich sieci i urządzeń w obiekcie. Nie ma potrzeby ręcznego sprawdzania każdego elementu ani czekania na awarie wzywania serwisantów. Dobrze skonfigurowany zautomatyzowany system jest w stanie rozwiązać szeroki zakres zadań:

- Zachowaj określone parametry mikroklimatu w pomieszczeniach.

- Ostrzegaj pracowników i odwiedzających budynek w przypadku zagrożenia pożarowego.

- Automatycznie włącz gaśnice, aby zlokalizować i zapobiec rozprzestrzenianiu się ognia.

- Natychmiast przekaż strażnikowi informację o naruszeniu obwodu.

- Kontroluj przeciążenie sieci i podejmuj niezbędne środki w odpowiednim czasie.

- Powiadamiaj o zużyciu sprzętu lub o planowanej wymianie.

- Zbieraj dane statystyczne i na ich podstawie przygotuj realistyczne prognozy.

Wszystkie te funkcje wykonywane są niezwykle przejrzyście, szybko i sprawnie dzięki prawidłowej konfiguracji programów i urządzeń. W dłuższej perspektywie przedsiębiorstwa oszczędzają znaczne środki finansowe dzięki zmniejszeniu liczby pracowników niezbędnych do utrzymania jakości obiektu. Dodatkowo dzięki automatyzacji możliwe jest zmniejszenie zużycia energii oraz utrzymanie optymalnej pracy urządzeń.

Wdrażanie zautomatyzowanych systemów sterujących procesy techniczne przy minimalnym zaangażowaniu człowieka nowoczesny kierunek Inżynieria. Każdego roku otwierają się nowe możliwości, obszar ten rozwija się szybciej i aktywniej, pomagając budować opłacalne obiekty o rozszerzonej funkcjonalności. Centrum Projektowania Systemów Automatyki i Komunikacji zapewnia sprawne działanie wszystkich sieci i pomaga w szybkim reagowaniu w sytuacjach awaryjnych.

Korzyści z projektowania systemów automatyki i dyspozytorni

Korzyści z projektowania systemów automatyki i dyspozytorni

- zdalnie sterować pracą wszystkich sieci budynkowych (ogrzewanie, woda, prąd, wentylacja itp.);

- monitorować jakość wykonywanych działań;

- zbierać i archiwizować informacje;

- monitorować bieżące procesy online;

- ustalają harmonogramy pracy sprzętu, koordynując je między sobą;

- otrzymywać na czas sygnały, gdy pojawiają się problemy;

- mieć pełne informacje na temat stan techniczny sieci;

- utrzymania komfortowych warunków życia i pracy dla pracowników.

Obecna konstrukcja charakteryzuje się projektowaniem automatyki i ekspedycji systemów inżynierskich podczas dostawy obiektu do klienta. Połącz się z siecią publiczną automatyczna kontrola każdy obiekt jest możliwy: budynek mieszkalny, pomieszczenia przemysłowe, biura i budynki administracyjne. Ta decyzja pozwoli nie tylko zorganizować pracę w kompleksie, ale także sprawi, że życie i pobyt ludzi będzie wygodniejsze i bezpieczniejsze.

Projektowanie dyspozytorni systemów inżynierskich odbywa się zwykle razem z automatyką. Sama wysyłka nie jest procesem automatycznym, lecz ustanawia zdalne sterowanie. Aby wyeliminować czynnik ludzki, podłączona jest automatyzacja. Dlatego zwyczajowo wykonuje się te czynności jednocześnie.

Zalety wdrożenia automatyzacji:

- racjonalne wykorzystanie sieci użyteczności publicznej pociąga za sobą wykonalność ekonomiczną i mierzone zużycie zasobów;

- skoordynowane działania sieciowe obniżają koszty eksploatacji domu;

- wzrost produktywności pracowników dzięki komfortowym warunkom pracy;

- dzięki zautomatyzowanemu gromadzeniu danych zmniejszają się koszty utrzymania;

- przy pomocy stałego monitoringu osiąga się pełne bezpieczeństwo obiektów.

Projektowanie automatyki i ekspedycji systemów inżynierskich, etapy

Pracuj nad stworzeniem zunifikowanej system automatyczny kontrola to złożony, wielozadaniowy proces. Adekwatność działań sprzętu zależy bezpośrednio od prawidłowych działań inżyniera projektu. Dlatego rekomendowane jest powierzenie zadania rozwoju i projektowania zaufanej firmie.

Mówiąc o etapach rozwoju, należy wziąć pod uwagę cztery punkty, niezależnie od rodzaju budynku:

- Trening. Zaproszony inżynier zapoznaje się z obiektem, wyjaśnia życzenia klienta, analizuje przekazane informacje.

- Zadanie techniczne. Na tym etapie następuje definicja i koordynacja pomysłów, ustalane są zadania. Pracownik ocenia sieci inżynierskie i ich poziom, dobiera odpowiedni sprzęt i oprogramowanie oraz kalkuluje koszty.

- Projekt. Przygotowywany jest dokument projektowy, na podstawie którego będą prowadzone prace instalacyjne. Dokumentacja zawiera pełne informacje o specyfice wdrożonych systemów, ich parametrach i charakterystyce. Przygotowywany jest również podręcznik prawidłowego użytkowania sieci dla pracowników.

- Koordynacja. Przed przystąpieniem do prac instalacyjnych konieczne jest zatwierdzenie projektu w organy rządowe. Rostekhnadzor sprawdza zgodność planu z obowiązującymi przepisami. Zadanie to może podjąć firma, z którą współpracuje klient.

W projekcie „Automatyzacja projektowania systemów sterowania” zwykle podawane są następujące informacje:

- ogólne dane o budynku, dostępności sieci inżynieryjnych i ich automatyzacji;

- schematy grafikowe;

- cechy użytych materiałów i sprzętu;

- tabele połączeń zewnętrznych;

- schematy obwodów płyt;

- magazynki kablowe;

- schematy ideowe sterowników - linie komunikacyjne interfejsu;

- plan ostatecznej lokalizacji sprzętu na terenie.

Cechy projektowania systemów automatyki i dyspozytorni

Ta usługa jest potrzebna obiektom, których sieci komunikacyjne są rozproszone na dużym obszarze i (lub) mają utrudniony dostęp: centra handlowo-rozrywkowe, duże przedsiębiorstwa produkcyjne, centra biznesowe i budynki administracyjne, budynki mieszkalne o elitarnym charakterze.

Określając cechy wykonania sprzętu, warto zwrócić uwagę na elementy składowe ASDU:

- Czujniki, połączenia i aktuatory. Za ich pomocą zbierane są informacje o stanie sprzętu.

- Aparatura przełączająca, moduły wejść i wyjść, sterowniki. Zapewnia kontrolę pracy urządzenia.

- Monitorowanie. Mózgiem projektu jest sterowanie komputerowe za pośrednictwem serwerów.

Wymagane jest oprogramowanie dyspozytorskie, aby w zrozumiały sposób komunikować stan sprzętu, a także możliwość zdalnej regulacji. Najczęściej informacje przesyłane są do komputera dyspozytorskiego w postaci wykresów. Oprogramowanie wykonuje następujące zadania:

- przekształcanie danych w schematy;

- tworzenie i wydawanie, w razie potrzeby, raportów z wypadku lub sytuacji awaryjnej;

- budowanie archiwum z możliwością wyszukiwania i przeglądania informacji za pomocą filtrów;

- sporządzanie raportu;

- edycja bieżących procesów bez zatrzymywania sieci;

- tworzenie poziomów dostępu, harmonogramów itp.

Wymagania i normy

A zestaw elementów biblioteki projektów realizujących typowe obiekty mieszkaniowe i usług komunalnych umożliwia „montaż” systemów dyspozytorskich z gotowych elementów. Ten rozwój pozwala radykalnie uprościć tworzenie projektów i skrócić czas ich opracowywania o rząd wielkości.

Koszt i termin realizacji projektów dyspozytorskich w coraz większym stopniu wpływają na podejmowanie decyzji o wyborze narzędzi do ich realizacji. Dodatkowe koszty są szczególnie dotkliwe w sytuacji ogólnej sekwestracji budżetów, a czasem z tego samego powodu nie dotrzymują terminów – środki są przeznaczane z opóźnieniem na zakup sprzętu i opłacenie pracy. Nie jest tajemnicą, że w ostatnie lata znaczna część kosztów w większości projektów to pensje deweloperów. Specjalistów jest niewielu, nie są bardzo tani. W takiej sytuacji pokusa zastosowania specjalistycznych systemów jest duża. Ale każdy, kto próbował podążać tą ścieżką, zdaje sobie sprawę, że prowadzi ona do zbyt sztywnego systemu, który nie uwzględnia w pełni lokalnych cech i potrzeb. W efekcie efekt jego wdrożenia jest w dużej mierze sprowadzony do zera. Co więc zrobić, wydać skąpe i drogie zasoby programistów i stworzyć od podstaw system w oparciu o uniwersalny system SCADA?

Na szczęście istnieje złoty środek. Jest oferowany w oparciu o system, który jest szeroko rozpowszechniony w usługach mieszkaniowych i komunalnych w całej Federacji Rosyjskiej, oraz zestaw typowych elementów projektu. opiera się na ideologii obiektowej, dlatego każdy taki element projektu w pełni realizuje typowy obiekt mieszkalnictwa i usług komunalnych, w tym wykaz badanych i kontrolowanych parametrów, ich archiwa i komunikaty, algorytmy przetwarzania i diagramy mnemoniczne, okna kontrolne i raporty, wykresy zmian parametrów i dzienniki zdarzeń.

Wśród typowych obiektów:

Indywidualne punkty ciepła (ITP);

punkty kontroli gazu;

Przepompownie wszystkich typów (woda, kanalizacja, pożar, burza);

Instalacje wentylacyjne;

podstacje transformatorowe;

Zasilanie rezerwowe (SZR i DGU);

Ewidencja zasobów mieszkaniowych i domowych.

Ryż. Automatycznie konfigurowany schemat mnemoniczny typowej centrali wentylacyjnej

Wraz z biblioteką usług mieszkaniowych i komunalnych istnieje również kompletny zestaw elementów projektu niezbędnych do stworzenia ASKUE (ASKUE, AIIS KUE): są to wszystkie wymagane formularze sprawozdawcze, a także serwery OPC dla najpopularniejszych typów liczników np. Mercury, SET-4 i inne

Jak tworzony jest projekt z obiektów typu bibliotecznego?

W przypadku systemów „specjalistycznych” (tylko jednostki wentylacyjne lub tylko ITP) projekt można po prostu wygenerować. Aby to zrobić, musisz podać kod składu sprzętu. Pomysł zapożyczony od Produkt oprogramowania SM Constructor, za pomocą którego Segnetics (St. Petersburg) konfiguruje swoje sterowniki do sterowania centralami wentylacyjnymi i ITP. Ale jeśli kod jest wynikiem konfiguracji, którą można od razu wprowadzić, to przy użyciu innych typów kontrolerów, takich jak Regin, należy zaznaczyć checklistę w pliku Excel. Są one automatycznie sumowane i podają żądany kod. Na podstawie tego kodu powstaje nie tylko kompozycja projektu i powiązania obiektów projektowych z zainstalowanymi sterownikami, ale także wygląd schematów naśladownictwa sprzętu - nieużywane elementy są po prostu wyłączane z interfejsu użytkownika. Typowe obiekty central wentylacyjnych lub ITP mogą być dostarczane w formie otwartej (z możliwością ich edycji) lub zamkniętej. W tym drugim przypadku dostępne są tylko „terminale” obiektów do nawiązywania połączeń ze sprzętem.

W przypadku systemów rozliczania zasobów opartych na mieszkaniach, które praktycznie nie wymagają dostosowywania ich składu, stosuje się inne podejście. Projekt zawiera obiekty „dom”, „wejście”, „piętro”, „mieszkania”, a także skrypt (skrypt), który należy uruchomić w trybie deweloperskim po ustaleniu ilości wejść, pięter i mieszkań na piętrze dla każdego domu. Projekt, w tym przeglądowa symulacja zapewniająca nawigację w domu, zostanie wygenerowany w pełni automatycznie. Należy zauważyć, że sam skrypt (w C#) jest dostępny w edytorze wbudowanym w zintegrowane środowisko w całkowicie otwartej formie i może być modyfikowany pod kątem specyfiki konkretnego projektu.

Ryż. Wygenerowanie projektu rozliczania zasobów mieszkania za pomocą skryptu

Rozważmy teraz przypadek, w którym projekt zawiera obiekty różnego typu. Każdy z nich jest wstawiany z biblioteki jako całość. Do realizacji projektu pozostaje do wykonania dwie czynności: oprawa w sprzęt oraz odtworzenie tego typu obiektu w wymaganych ilościach. Oprawa nie sprawia problemów nawet początkującym „automatom”. Faktem jest, że wspomniany już mechanizm „terminali” obiektów jest zrozumiały na poziomie intuicyjnym, a przeciągnięcie wejść/wyjść kontrolera do tych terminali to kwestia kilkunastu minut. Ale to kilka minut na obiekt. A jeśli jest ich wiele? Jeśli obiekty są typowe, wystarczy poświęcić kilka dodatkowych minut na uruchomienie mechanizmu wywoływanych obiektów. Projekt nadal będzie posiadał jeden przykładowy obiekt tego typu, ale po ustaleniu liczby jego instancji, automatycznie zostanie wygenerowana ich lista i powiązania każdej instancji ze sprzętem. Oczywiście możesz wtedy zmienić nazwę konkretnej instancji lub ręcznie zmienić jej linki, jeśli to konieczne. W czasie wykonywania będzie można wywołać dokument pojedynczej instancji z ich pełnej listy.

Rozważaliśmy sytuację z obiektami ściśle jednolitymi. Co zrobić w sytuacji, gdy mają jakieś różnice? W tym przypadku z pomocą przychodzi inny mechanizm – szablon instancji. Typowy element biblioteczny pełni rolę szablonu, a kopie odtworzone w projekcie dokładnie go powtarzają, nie tracąc połączenia z oryginałem. Możemy edytować dowolne z nich, przeglądać wszystkie różnice między instancjami a szablonem, a gdy szablon ulegnie zmianie, zastosować te zmiany do wszystkich lub wybranych instancji.

Ryż. Synchronizowanie obiektów z szablonem

Jak w przypadku obiektów różnego typu tworzy się przegląd, z reguły, początkowy diagram mnemoniczny? W takim przypadku prawdopodobnie niepraktyczne jest napisanie „jednorazowego” skryptu. daje deweloperowi projektu do wyboru dwa główne mechanizmy - przycisk obiektu i symbol obiektu. Obiekt projektu jest po prostu przeciągany na ogólny diagram mnemoniczny, a według wyboru dewelopera albo tworzony jest przycisk ze skompresowanym statycznym obrazem diagramu mnemonicznego obiektu, albo obraz z danymi należącymi do konkretnej instancji jest „wklejany” - symbol typowego przedmiotu stworzonego przez jego autora. W obu przypadkach, oprócz wizualnej reprezentacji obiektu, możliwe jest wywołanie jego diagramu mnemonicznego lub dowolnego innego dokumentu dostępnego dla obiektu, takiego jak dziennik komunikatów lub raport zużycia zasobów, poprzez kliknięcie przycisku lub symbolu .

Informacje ogólneW tej części projektu opracowywana jest dokumentacja projektowa wyposażenia budynku wielofunkcyjnego w system automatyki i sterowania budynkiem (BACS).

Dokumentację projektową wykonujemy zgodnie z wymaganiami następujących norm, przepisów i norm:

- GOST 21.1101-2009 „Podstawowe wymagania dotyczące dokumentacji projektowej i roboczej”;

- Dekret Rządu Federacji Rosyjskiej N 87 z dnia 16 lutego 2008 r. „W sprawie składu rozdziałów dokumentacji projektowej i wymagań dotyczących ich treści”;

- GOST 21.404-85 „Automatyzacja procesy technologiczne. Konwencjonalne oznaczenia urządzeń i środków automatyki na schematach”;

- GOST 21.408-93 „Zasady wdrażania dokumentacji roboczej do automatyzacji procesów technologicznych”;

- SNiP 3.05.07-85 „Systemy automatyki”;

- SNiP 3.05.06-85 „Urządzenia elektryczne”;

- SNiP 21-01-97 * " Bezpieczeństwo przeciwpożarowe budynki i budowle”;

- SP 31-110-2003 „Projektowanie i montaż instalacji elektrycznych budynków mieszkalnych i użyteczności publicznej”;

- SP 6.13130-2009 „Instalacje przeciwpożarowe. Sprzęt elektryczny. Wymagania przeciwpożarowe”;

- nr 384-FZ z dnia 30.12.2009” Przepisy techniczne w sprawie bezpieczeństwa budynków i budowli”;

- Nr 123-FZ z dnia 22.07.2008 r. „Przepisy techniczne dotyczące wymagań przeciwpożarowych”;

- GOST R 53315-2009 „Produkty kablowe. Wymagania przeciwpożarowe”;

- SP 10.13130-2009 „Instalacje przeciwpożarowe. Wewnętrzne zaopatrzenie w wodę przeciwpożarową. wymagania bezpieczeństwa przeciwpożarowego;

- VSN 60-89 „Urządzenia komunikacyjne, sygnalizacyjne i dyspozytorskie dla urządzeń inżynieryjnych budynków mieszkalnych i użyteczności publicznej. Normy projektowe”;

- GOST R 22.1.12-2005 „Bezpieczeństwo w sytuacjach awaryjnych. Ustrukturyzowany system monitorowania i zarządzania inżynierskimi systemami budynków i budowli”

- PUE „Zasady wykonywania instalacji elektrycznych”. Wydanie 7, a także istniejące procedury bezpieczeństwa i miejsca.

Dokumentacja o charakterze rekomendacyjnym:

- standard IEEE 802.11 (IEEE 802.11b, IEEE 802.11g) - standard komunikacyjny opisujący lokalne sieci komputerowe zbudowane w oparciu o technologie bezprzewodowe;

- Standard IEEE 802.3af - zasilanie przez sieci Ethernet;

- ANSI/TIA/EIA-568-B-2001 „Standard okablowania telekomunikacyjnego budynków komercyjnych” (Systemy okablowania dla telekomunikacji w budynkach organizacji komercyjnych);

- Standard budynków komercyjnych TIA/EIA-569-A-1990 dla ścieżek i przestrzeni telekomunikacyjnych

- TIA/EIA-606-A-1993 „Normy Administracyjne dla Infrastruktury Telekomunikacyjnej Budynku Handlowego” ( Dokumentacja techniczna i oznakowanie instalacji kablowych dla telekomunikacji w budynkach organizacji komercyjnych);

- Wymagania TIA/EIA-607 dotyczące uziemienia i łączenia budynków komercyjnych w przemyśle telekomunikacyjnym;

- ISO/IEC 11801 - Ogólne okablowanie dla pomieszczeń klienta.

- ISO 9000 – „Normy zarządzania jakością i zapewnienia jakości”.

Główne decyzje

Obiekty sterowania AMCS stanowią wyposażenie systemów wsparcia inżynieryjnego, w tym lokalnych obiektów automatyki.

W ramach tego projektu opracowywany jest system automatyki i dyspozytorni dla następujących systemów inżynierskich obiektu:

- wodociągi i kanalizacja;

- system wentylacji i klimatyzacji nawiewno-wywiewnej;

- system chłodniczy;

- zasilanie i oświetlenie elektryczne;

- punkty grzewcze.

Automatykę gaszenia wodnego, gaszenie gazowe omówiono w osobnym rozdziale „Instalacje przeciwpożarowe”.

Windy dyspozytorskie omówiono w osobnej sekcji „Transport pionowy i wyposażenie”.

Monitorowanie konstrukcji budowlanych omówiono w osobnym rozdziale „Zautomatyzowany system monitorowania stanu odkształcenia konstrukcji (SMIK)”.

Cel systemu dyspozytorskiego

Celem powstania SAUZ jest:

- obniżenie kosztów eksploatacji ośrodka publicznego i biznesowego poprzez uzyskanie pełnej informacji o stanie systemów inżynierskich oraz optymalne zarządzanie podsystemami.

- uzyskanie oszczędności kosztów dzięki redukcji personelu serwisowego, efektywnej oszczędności energii, redukcji kosztów ubezpieczenia;

- zwiększenie niezawodności infrastruktury, a co za tym idzie bezpieczeństwa obiektu.

Zaprojektowany system automatyki i dyspozytorni przeznaczony jest do realizacji następujących funkcji:

- zdalne sterowanie/zarządzanie pracą urządzeń systemów inżynierskich;

- pozyskiwanie informacji eksploatacyjnych o stanie i parametrach wyposażenia systemów inżynierskich;

- poprawa niezawodności, bezpieczeństwa i jakości funkcjonowania urządzeń systemów inżynierskich;

- rejestracja i tworzenie archiwum procesów technologicznych systemów inżynierskich i działań służb operacyjnych;

- optymalizacja systemów inżynierskich.

- ostrzeganie dyspozytora (służby operacyjnej) o nagłych lub nietypowych sytuacjach;

- organizacja automatycznego rozliczania handlowego i technicznego zasobów energetycznych;

- rozgraniczenie uprawnień i odpowiedzialności służb w podejmowaniu decyzji.

- zapewnienie szybkiej interakcji służb operacyjnych, planowanie prac prewencyjnych i naprawczych systemów inżynierskich;

Obiektami automatyki AMCS są procesy sterowania i zarządzania systemami inżynierskimi budynku realizowane przez personel obsługujący.

Obiektami optymalizacji SKP są tryby pracy systemów inżynierskich oraz algorytmy interakcji międzysystemowej.

Struktura budowy systemu SAUZ

SAUZ ma następującą wielopoziomową strukturę:

Poziom 1 - poziom polowy (Field Level) - obejmuje urządzenia automatyki (urządzenia polowe) i osprzęt elektryczny, którymi mogą być czujniki i siłowniki polowe, sterowniki polowe z technologią DDC (bezpośrednie sterowanie cyfrowe) lub PLC (sterowniki programowalne), lokalne kompletne konsole i panele sterowania urządzeniami. Jako fizyczne interfejsy i protokoły mogą być używane tylko znormalizowane otwarte interfejsy i protokoły informacyjne (LONWork, Bacnet, N2 OPEN, MODBUS, JBUS itp.).

Czujniki i siłowniki muszą współpracować ze sterownikami sterującymi z sygnałami znormalizowanymi o standardowych poziomach: sygnał „styk bezprądowy”, sygnał o poziomie 0-10V lub 4-20mA dla temperatury, ciśnienia, wilgotności, czujniki położenia zaworu, sygnał sterujący 24V do sterowania stycznikami silników elektrycznych itp.

Dla dużych jednostek technologicznych zautomatyzowanych przez narzędzia automatyki dostarczane w zestawie (agregaty chłodnicze, pompownie wspomagające, klimatyzatory precyzyjne, generatory diesla, zasilacze awaryjne, systemy pomiaru energii itp.) projekt powinien przewidywać integrację z wykorzystaniem ww. protokołów cyfrowych .

Szafy automatyki i sterowania do umieszczenia sterowników CAPS muszą spełniać wymagania dla rozdzielnic 0,4 kV.

Stopień ochrony szafy przed uderzeniami mechanicznymi nie mniejszy niż IK08.

Konstrukcja rozdzielnicy niskiego napięcia jest wolnostojąca, przypodłogowa lub na zawiasach. Konstrukcja szafy musi wykluczać dostęp do części pod napięciem.

W konstrukcji rozdzielnicy przełącznik wejściowy musi być zamontowany „oddzielnie” nad lub pod pozostałymi.

W każdej rozdzielnicy należy zarezerwować 25% objętości na instalację dodatkowego wyposażenia.

Osłony muszą umożliwiać doprowadzenie kabli od góry i od dołu. Kable należy wprowadzić przez dławiki kablowe.

Kompletne urządzenia niskiego napięcia muszą być produkowane, montowane i testowane w fabryce i spełniać wymagania GOST 51321.1.

Przewody systemu SAUS powinny mieć żyły miedziane, osłona i wypełnienie powinny być bezhalogenowe, o niskiej emisji dymu i odporności ogniowej 180 min. i spełniają następujące wymagania:

- Kable do obwodów sterowniczych 220 V muszą mieć przekrój co najmniej 0,75 mm2.

- Obwody kontrolno-pomiarowe 24V - nie mniej niż 0,5mm2.

Wszystkie kable układane na terenie budowy budynku i wewnątrz niego, z wyjątkiem przewodów i kabli do oświetlenia elektrycznego oraz sieci gniazd, muszą być oznakowane w następujący sposób.

oznakowanie kabli zasilających uwzględnia:

- poziom napięcia (V - powyżej 1 kV, N - poniżej 1 kV);

- numer seryjny piętra, na którym znajduje się początek linii kablowej (płytka zasilająca);

- oznaczenie przewodów sterowniczych uwzględnia:

- przeznaczenie funkcjonalne kabla (K - obwody sterownicze i sygnalizacyjne na napięcie 220 V, I - obwody pomiarowe i informacyjne do 24 V);

- numer seryjny piętra, na którym znajduje się obiekt sterowania, sygnalizacji, pomiaru;

- numer seryjny kabla na podłodze.

Oznakowanie kabli układanych w ramach poszczególnych instalacji musi uwzględniać funkcjonalne przeznaczenie kabla oraz jego numer seryjny.

Poziom 2 — Poziom automatyzacji — poziom systemu obejmuje routery i międzysystemowe bramy danych na poziomie sprzętowym.

Routery muszą zawierać środki do organizowania niezależnej wymiany informacji między sobą (systemami), serwerami (w oparciu o sieć lokalną) i kontrolerami terenowymi. Bramy danych muszą zapewniać konwersję protokołów i formatów danych w celu integracji poszczególnych systemów lokalnych z systemem BACS na poziomie sprzętowym. Jako sieć transmisji danych na tym poziomie należy wykorzystać wydzieloną sieć lokalną opartą na szybkich, co najmniej 10/100 Mb/s protokołach (Ethernet, TCP/IP itp.). Sieć ta została zaprojektowana w sekcji 68-IOS4.1.1 i jest fizycznie oddzielona od reszty sieci LAN obiektu i zapewnia wymaganą liczbę portów Ethernet na każdym piętrze. Wymagania dotyczące redundancji kanałów transmisji danych, organizacji bramek pomiędzy systemem BACS a innymi systemami są brane pod uwagę przy tworzeniu dedykowanego systemu SCS i omówione w odpowiednim rozdziale.

Routery i bramy zapewniają możliwość monitorowania naruszeń topologii (przerwanie linii, utrata węzła sieciowego, przejście na zapasowy kanał komunikacyjny).

Poziom 3 - Poziom zarządzania - poziom zarządzania zapewnia scentralizowany, kompleksowy monitoring i kontrolę wszystkich systemów, które są część integralna systemy dyspozytorskie. System składa się z serwerów, stacji operatorskich (AWS), stacji wizualizacyjnych, komputerów przenośnych, drukarek oraz zewnętrznego systemu nagłośnieniowego. Na tym poziomie hierarchii stacje robocze obsługują specjalistyczne oprogramowanie do monitorowania i sterowania urządzeniami systemów inżynierskich. Stacje wizualizacyjne przeznaczone są do jednoczesnego wyświetlania kilku systemów budynkowych na polecenie operatora lub według ustalonego scenariusza.

Struktura płaszczyzny kontrolnej

Poziom sterowania ACS oparty jest na systemie SCADA. Główny tryb pracy ACS jest automatyczny z możliwością ingerencji operatora dyspozytorni.

Projekt przewiduje kilka punktów kontrolnych:

- sterownia budynku Centralnego Centrum Sterowania - centralna sterownia inżynierów, zlokalizowana w stylobate części pomieszczenia. nr 100 na wys. -6.800;

- na terenie MFZ znajdują się lokalne centra sterowania.

Podstawę poziomu sterowania stanowią dwa serwery AMCS (ze specjalizowanym oprogramowaniem dla systemu SCADA z wykorzystaniem technologii hot backup), które gromadzą i przetwarzają informacje otrzymywane za pośrednictwem dedykowanej sieci transmisji danych centralnego centrum sterowania ze sterowników (poziom terenowy) i stanowiska dyspozytorskie (AWS). Serwery znajdują się w stylobate części pokoju 218 (serwer) przy el. 0,800.

Na terenie węzła centralnego ogrzewania przewidziano stanowiska pracy przynależnych do poszczególnych systemów: energetyczna, ciepłownicza, wodociągowa, przeciwpożarowa, wentylacyjna, chłodnicza, sprzęt do podnoszenia itp. Ilość ustalana jest na etapie dokumentacji roboczej w porozumieniu z Klientem i organizacją obsługującą. Liczba personelu jest mniejsza niż liczba miejsc pracy. Minimalna liczba miejsc pracy dla systemów inżynierskich to 9. Przewiduje również miejsce i techniczną możliwość zainstalowania stanowiska pracy dla operatora SMIS do komunikacji ze służbami miejskimi w sytuacjach kryzysowych. Ponadto w centralnej sterowni zainstalowane są stanowiska pracy operatorów systemów przeciwpożarowych, systemów bezpieczeństwa, monitoringu wizyjnego w celu interakcji operacyjnej i podejmowania decyzji w sytuacjach kryzysowych po przybyciu służb reagowania operacyjnego.

W centralnej sterowni znajdują się dwa stanowiska pracy z monitorami. Do pracy ze stacjami dyspozytorskimi może dopuścić wyłącznie specjalnie przeszkolony personel, który zna zasady działania urządzeń mechanicznych budynku oraz specyfikę obiektu.

Nie przewiduje się integracji programowej systemu ACS z systemami przeciwpożarowymi (sygnalizacja pożaru, gaszenie). Integracja odbywa się na poziomie fizycznym systemów poprzez styki „suche”.

Specjalistyczne oprogramowanie serwera SAUZ współpracuje z serwerem ustrukturyzowanego systemu monitorowania i zarządzania systemami inżynierskimi (SMIS) z wykorzystaniem technologii OPC. Aby zabezpieczyć informacje przed nieuprawnioną ingerencją w system dyspozytorski, specjalistyczne oprogramowanie systemu SCADA zapewnia różne poziomy dostępu, które mają być realizowane na etapie uruchomienia: dyspozytor, użytkownik zaawansowany, administrator.

Oprogramowanie systemu SCADA udostępnia następujące funkcje:

- zbieranie, przetwarzanie, prezentacja i archiwizacja wszystkich informacji o stanie pracy systemów inżynierskich pochodzących od lokalnych sterowników do stacji roboczych;

- prezentacja wyposażenia technologicznego systemów inżynierskich w postaci graficznych diagramów mnemonicznych na ekranie monitora stacji roboczej;

- tworzenie i archiwizacja komunikatów o zdarzeniach w systemie;

- archiwizacja działań operatora;

- tworzenie i wydawanie do drukowania różnych raportów, wykresów i tabel;

- optymalizacja pracy układów automatyki zgodnie z zadanymi program docelowy kierownictwo.

Aby zorganizować prawidłowe rozliczanie działań operatorów systemu, każdy użytkownik systemu musi pracować pod własnym hasłem.

Użytkownik ma możliwość kontrolowania parametrów systemu zarówno w czasie rzeczywistym, jak i przetwarzania danych archiwalnych przez dowolny okres czasu. Proces archiwizacji prowadzony jest w sposób ciągły i niezależnie od dalszego przetwarzania. Zbieranie i archiwizacja parametrów systemu odbywa się według charakterystycznych punktów procesu raz na 5 minut.

Prowadzony jest dziennik zdarzeń awaryjnych. Oprócz zdarzeń awaryjnych konieczne jest archiwizowanie zdarzeń:

- przełączyć system w tryb ręczny

- włączenie silników.

Aby operatorzy stacji roboczych mogli otrzymywać informacje operacyjne o warunkach meteorologicznych, projekt przewiduje umieszczenie kompletnej stacji meteorologicznej MK-26 przez STC Hydromet (Rosja, Obniensk) na dachu jednego z budynków. Kompletna stacja meteorologiczna umożliwia pomiar w czasie rzeczywistym temperatury otoczenia, ciśnienia atmosferycznego, kierunku i prędkości wiatru oraz promieniowania słonecznego. Informacje te są przesyłane do systemu BACS za pośrednictwem standardowego protokołu cyfrowego Modbus i mogą być zintegrowane z systemem SCADA za pośrednictwem serwera LectusSoft OPC (lub przy użyciu konwertera protokołu/interfejsu). Przekazywane informacje mają charakter informacyjny.

Struktura oprogramowanie(system SCADA) SCADA - system powinien mieć budowę modułową, zapewniającą łatwość skalowania systemu. Poniżej znajduje się przykład działania SCADA na przykładzie pakiet oprogramowania Siemens, Niemcy.

Ten system SCADA jest zbudowany na zasadzie modułowej, nie jest powiązany ze sprzętem żadnego producenta i posiada następujące komponenty oprogramowania: zenon superwizor 7.0 development, zenon superwizor 7.0 runtime, ZM-ETM, ZM-ARCH, ZM-REPORT, DIV -DONG-USBCM - Klucz elektroniczny do ochrony oprogramowania na porcie USB rozwój oprogramowania zenon supervisor 7.0 jest modułem programistycznym SCADA.

- Programowanie interfejsu (VBA/C#/VB.NET)

- Administracja wieloma projektami

- Wydajne ponowne użycie

- Parametryzacja obiektowa

- Inteligentna integracja

-Międzynarodowa zmiana języka

- Różne sterowniki systemowe

- Przejrzyste drzewo i wyświetlanie listy

- Zdalny rozwój i konserwacja

- Wsparcie projektów CE

- Kompatybilność ze starszymi wersjami

- wersjonowanie projektu

- Przewodnik online

- Planista

- Rozproszony rozwój

- Środowisko wykonawcze FDA 21CFR zenon superwizor 7.0 to środowisko wizualizacyjne.

Funkcje realizowane przez ten moduł:

- Różne sterowniki systemowe

- Integracja wideo, ekran HTML, klawiatura ekranowa

- Dodatkowa funkcja programowanie interfejsów i zdarzeń w VBA i C#/VB.NET

- Zestaw standardowych szablonów

- Przełączanie języka i czcionek online

- Zarządzanie alarmami i chronologiczna lista zdarzeń (CEL) z kompleksowymi filtrami

- Zdalny rozwój i konserwacja

- Technologia wieloprojektowa i wieloserwerowa

- Możliwość doładowania online

- Szczegółowe sieci

- System pomocy

- Menu i menu kontekstowe

- Natywna obsługa DirectX 11

- Wbudowana obsługa multitouch

- Obsługa WPF

- Ekran widoku świata

-FDA 21

- Silnik kontroli procesu (PCE)

-Historia Starter Edition (SE)

ZM-ETM - Zaawansowany moduł graficzny

Funkcje realizowane przez ten moduł:

- Nieograniczone krzywe

- Edytor funkcji

- Wyświetlacz logarytmiczny na 2 osiach X

- Budowanie wielu osi Y równolegle

-Budowanie do 8 krzywych jednocześnie

- Aktywny wyświetlacz X/Y

- Powiększenie ekranu dotykowego

ZM-ARCH - Moduł archiwizacji

Funkcje realizowane przez ten moduł:

- Eksportuj dane do XML, ASCII lub dBase

- Archiwizacja kaskadowa

- Nagrania pakietowe i nagrania zmian

- Bufor pierścieniowy

- Rejestracja danych w czasie rzeczywistym (RDA)

- Ręczna rewizja zarchiwizowanych danych

- Odczytywanie i zapisywanie do bazy danych SQL

ZM-RAPORT - Moduł raportów (generator raportów)

Funkcje realizowane przez ten moduł:

- Generator raportów oparty na tabelach z bezpłatnym graficznym interfejsem użytkownika i rozbudowanymi funkcjami analizy danych

- Dokumentacja, analiza i prezentacja danych

- Wygodny interfejs użytkownika w formie tabeli

- Dostęp do danych online i danych archiwalnych

- Obliczenia i dane wyjściowe

- 150 funkcji przetwarzania danych

- Ręczne wprowadzanie/edycja

- Wprowadzanie i odczytywanie wartości

Interfejs jest ergonomiczny i intuicyjny. Konfiguracja i edycja całego projektu odbywa się w jednym oknie, bez konieczności uruchamiania dodatkowych aplikacji. Zaimplementowano wygodną nawigację po drzewie projektu, a także szybki dostęp do wszystkich właściwości obiektów.

Dzienniki alarmów i zdarzeń oraz strony przeglądania trendów i raportów tworzone są w oparciu o gotowe szablony i nie wymagają dodatkowej konfiguracji.

Praca z grafiką wektorową daje możliwość skalowania projektu do dowolnej rozdzielczości ekranu. Rozbudowana biblioteka symboli, a także edytor własnych symboli pozwala zoptymalizować pracę z graficzną treścią diagramów mnemonicznych i jeszcze bardziej uprościć pracę. Również w projektach zenon dostępne jest przełączanie między paletami kolorów, dodawanie podkładów pdf i dxf, elementy wpf.

Projekt można przekształcić w wielojęzyczny na dowolnym etapie rozwoju, a dodawanie nowych słów do tabeli językowej odbywa się bezpośrednio w edytorze i nie wymaga dodatkowego oprogramowania. Tabele językowe można importować do innych projektów.

Obiekty interfejsu graficznego obsługują podstawowe gesty (dotknij, przesuń, przybliż/oddal) podczas pracy z monitorami dotykowymi.

Istnieje możliwość grupowej edycji zmiennych. Jeśli potrzebujesz wyświetlić w projekcie kilka ekranów tego samego typu, wystarczy utworzyć tylko jeden ekran, a dla kolejnych obiektów wymienić tylko powiązania.

Aby stworzyć określone funkcje, możesz użyć wbudowanych edytorów zarówno vba, jak i .Net.

Budując projekt sieciowy, wystarczy określić adresy IP lub nazwy komputerów, które będą pełnić rolę serwera i klientów.

Baza danych SCADA zbudowana jest w oparciu o technologię SQL, do której odnoszą się wszystkie zasady i korzyści płynące z tej technologii.

Scenariusze awaryjne

W trybie awaryjnym system automatyki pracuje według algorytmu opracowanego na etapie dokumentacji roboczej. Planowane jest wyłączenie systemów wentylacyjnych w przypadku pożaru, przełączenie na zapasowe źródła energii itp. Konkretne rozwiązania przewidziane są na etapie dokumentacji roboczej po zatwierdzeniu schematów interakcji.

Oprogramowanie i sprzęt systemu automatyki i sterowania budynkiem pozwala na realizację dowolnych scenariuszy awaryjnych i sytuacje awaryjne. Na etapie projektowania szczegółowego należy opracować możliwe scenariusze sytuacji awaryjnych i awaryjnych oraz odpowiednio algorytmy ich eliminacji lub minimalizacji ich skutków. Gdy do dyspozytorni wykorzystywane jest specjalistyczne oprogramowanie typu „eksperckiego”, implementacja oprogramowania algorytmicznego (oprogramowania) może zawierać zalecenia dotyczące niezbędnych działań dla personelu dyżurnego w różne sytuacje. Zastosowany system SCADA powinien umożliwiać wdrożenie Zarezerwuj kopię bazy danych automatycznie.

Autonomia sterowania i powiązania funkcjonalne systemu sterowania

Aby zrealizować autonomię zarządzania tym projektem, jako główny protokół transmisji danych wybrano otwarty protokół komunikacyjny BACnet IP, który został opracowany specjalnie do zarządzania systemami inżynierskimi budynków. Charakterystyczną cechą tego protokołu jest pełna integracja sprzętu i oprogramowania różnych producentów. Ze względu na swoje zalety BACnet jest najczęściej stosowany w dużych obiektach o złożonej infrastrukturze inżynierskiej, gdzie system sterowania musi być zbudowany w taki sposób, aby urządzenia różnych producentów działały razem.

Dzięki wybranemu protokołowi IP najwyższy poziom (poziom kontroli) był w stanie uzyskać dostęp do wszystkich urządzeń IP, które działają w ramach tego podsystemu (poza tym, że same urządzenia w tym podsystemie mają możliwość korzystania z informacji otrzymanych z innych urządzeń bez udział najwyższego poziomu ). Każde lokalne centrum sterowania może odbierać wszystkie informacje nie tylko z urządzeń pracujących w tym przedziale pożarowym, ale także z dowolnego innego urządzenia w tym podsystemie.

W ten sposób urządzenia sterujące współdziałają ze sobą autonomicznie bez udziału wyższego poziomu, a w przypadku awarii wyposażenia sterowni centralnej, rolę serwera centralnego może przejąć dowolna ze sterowni lokalnych. Przełączanie serwerów z podstawowych na zapasowe odbywa się dzięki wykorzystaniu technologii SQL. W celu ciągłego monitorowania stanu systemów inżynierskich w przypadku awarii serwera centralnej sterowni należy prowadzić ciągłą replikację baz danych. Wymóg ten realizowany jest na etapie programowania najwyższego poziomu.

Współdziałanie systemów ze sobą odbywa się za pomocą jednego protokołu transmisji danych. Uzyskanie pojedynczego protokołu uzyskuje się poprzez ułożenie sprzętu z protokołem BACnet IP i zainstalowanie bramek do konwersji interfejsów RS485 na Ethernet z protokołem BACnet IP. W ten sposób cały sprzęt staje się członkiem jednej sieci IP z jednym otwartym protokołem transmisji danych. Jednocześnie wyższy poziom, w tym lokalne dyspozytornie, jest również członkiem tej sieci i odbiera pełny dostęp do wszystkich danych nadawanych przez lokalne urządzenia sterujące i bramy. W przypadku braku możliwości konwersji protokołu do BACnet IP, stosowana jest technologia OPC UA (lub DA 2.0), która umożliwia systemowi SCADA uzyskanie informacji o urządzeniu z zamkniętym protokołem informacyjnym.

Automatyka zaopatrzenia w ciepło

ITP wyposażone są w przyrządy i urządzenia systemu automatyki. W skład wyposażenia wchodzą:

- przyrządy kontrolno-pomiarowe (termometry i manometry);

- pompy wspomagające obieg;

- szafy sterownicze pomp i zaworów.

Zgodnie ze wskazaniami przyrządów kontrolno-pomiarowych wykonuje się:

- ustawienie systemu zużycia ciepła podczas pierwszego uruchomienia;

- kontrolowane są parametry nośnika ciepła (temperatura, ciśnienie na rurociągach zasilających i powrotnych sieci ciepłowniczej, wewnętrzny system grzewczy, system zaopatrzenia w ciepło grzejników;

- stopień zanieczyszczenia filtrów.

Obliczenie zużytej energii cieplnej i zużytego nośnika ciepła odbywa się na podstawie danych rachunkowości handlowej.

Liczniki energii cieplnej i chłodziwa posiadają wyprowadzenie kontrolowanych parametrów na konsole dyspozytorskie, w tym konsolę środkową.

System automatyki realizuje algorytmy monitorowania i sterowania urządzeniami ITP w celu zapewnienia sprawnego działania ITP, bezpieczeństwa urządzeń i minimalizacji uszkodzeń w sytuacjach awaryjnych.

System automatyki ITP zapewnia:

- dynamiczne wyświetlanie na lokalnych panelach operatorskich wbudowanych w panele sterujące stanów urządzeń i wartości parametrów określonych potrzebą technologiczną Efektywne zarządzanie, za pomocą sprzętu kontrolera zainstalowanego w tablicach;

- do sterowania urządzeniami ITP:

- wyświetlanie stanu pracy pomp obiegowych;

- sygnały alarmowe;

- przekazanie stanu pomp do systemu dyspozytorskiego;

- do sterowania urządzeniami ITP:

- wprowadzanie ustawień i poprawek parametrów technologicznych z urządzeń sterownika zainstalowanego w tablicach ITP;

- automatyczne i ręczne sterowanie pompami obiegowymi;

- możliwość przełączania trybów sterowania urządzeniami ITP (automatyczne/ręczne) przy zachowaniu możliwości automatyczna kontrola główne parametry technologiczne.

- automatyczne przełączanie pomp w trybie głównym/rezerwowym.

Automatyka zaopatrzenia w ciepło powinna być zintegrowana z systemem BACS za pomocą protokołu cyfrowego na poziomie systemu automatyki. System AMCS powinien zapewniać zdalne odczyty, kontrolę i testowanie sytuacji awaryjnych i nienormalnych z wykorzystaniem tego systemu.

Indywidualny rozdzielacz termiczny to kolektor, na którym znajduje się licznik energii cieplnej, filtry, zawory odcinające, aparatura kontrolno-sterująca, pompy napełniające oraz regulator różnicy ciśnień.

W celu dyspozytorni centralnego ogrzewania na rurociągach bezpośrednich i powrotnych instalowane są czujniki temperatury oraz czujniki ciśnienia na wszystkich wyjściach i wejściach kolektorów. Aby kontrolować pracę pomp napełniających, między rurociągiem zasilającym i ssącym instalowany jest czujnik różnicy ciśnień. Pompy są załączane przez czujnik ciśnienia zainstalowany na rurociągu zasilającym. Zabezpieczenie pomp przed pracą „na sucho” zapewnia presostat zainstalowany na rurociągu ssącym uzupełnienia.

ITP składa się z wymienników ciepła I i II stopnia instalacji CWU, wymienników ciepła instalacji wentylacyjnej i grzewczej. Ciepła woda o parametrach 50-40 stopni z agregatu znajdującego się w węźle chłodniczym wchodzi na konserwację I stopnia instalacji CWU. Ten obwód jest głównym dla systemu CWU. W przypadku, gdy parametry wody I stopnia są niewystarczające, podłącza się TO II stopnia. Utrzymanie parametrów temperaturowych nośnika ciepła dla grzejników systemu CWU odbywa się zgodnie z czujnikiem temperatury zainstalowanym na rurociągu zasilającym za pomocą zaworu dwudrogowego. Pompy obiegowe systemu CWU są używane z przetwornicą częstotliwości, która umożliwia utrzymanie ustawionego ciśnienia przy wszelkich wahaniach ciśnienia w systemie. Ustawione ciśnienie jest utrzymywane przez czujnik ciśnienia. Aby kontrolować pracę pomp napełniających, między rurociągiem zasilającym i ssącym instalowany jest czujnik różnicy ciśnień. Zabezpieczenie pomp przed pracą „na sucho” realizowane jest przez zespół pras zainstalowany na rurociągu ssawnym. Zespół pompowy jest produktem kompletnym, wszystkie urządzenia sterujące, pomiarowe i sterujące dostarczane są w standardzie.

Utrzymanie parametrów temperaturowych nośnika ciepła dla nagrzewnic systemów wentylacyjnych i grzewczych odbywa się zgodnie z harmonogramem temperatur w zależności od temperatury zewnętrznej z regulacją temperatury nośnika ciepła sieci powrotnej. Utrzymanie parametrów temperatury odbywa się za pomocą zaworu dwudrogowego zainstalowanego na rurociągu zasilającym chłodziwo sieciowe. Pompy obiegowe systemu wentylacji, ich wyposażenie i zasada działania są podobne do pomp obiegowych systemu CWU.

Automatyka chłodnicza

Każda maszyna chłodnicza wyposażona jest we własną automatykę z mikroprocesorem, posiada możliwość zdalnego sterowania poprzez centralny system sterowania i zarządzania, dodatkowo zdalny odczyt parametrów maszyny chłodniczej jest zapewniony poprzez wbudowany w nie interfejs cyfrowy poprzez CACS.

Automatyzacja systemów chłodniczych zapewnia:

- regulacja temperatury chłodziwa;

- ochrona sprzętu przed zamarzaniem;

- automatyczny restart instalacji po nieprawidłowym zatrzymaniu;

- automatyczna diagnostyka awarii sprzętu;

- wyłączenie na sygnale „Pożar”;

- włączenie maszyn chłodniczych tylko w obecności cyrkulacji chłodziwa w układzie;

- rozgrzewanie karteru sprężarek;

- lokalne (w miejscu instalacji) i automatyczne sterowanie systemem;

- wizualna kontrola parametrów technologicznych.

System automatyki i dyspozytorni zapewnia obsługę chłodnictwa w trybie zimowym i letnim. Przełączenie na tryb lato/zima następuje na polecenie dyspozytora.

Urządzenia instalacji chłodniczej pracują w trybie sterowania lokalnego, zdalnego i automatycznego. Przekazanie wyposażenia systemu do sterowania lokalnego odbywa się na panelu sterowania przełączników ręcznych / automatycznych. Praca w trybie zdalnym polega na zmianie ustawień przez operatora z centralnego centrum dystrybucyjnego lub z konsoli operatora wbudowanej w panel automatyki. W automatycznym trybie pracy system automatyki opracowuje osadzone w nim algorytmy. Domyślnym trybem działania jest tryb automatyczny.

Aby kontrolować stężenie czynnika chłodniczego (freonu) w powietrzu pomieszczeń stacji chłodniczych, planowane jest zainstalowanie czujników do jego pomiaru. W przypadku wycieku czynnika chłodniczego wysyłany jest komunikat do sterowni SAUS i SMIS.

System ACS powinien kontrolować:

- parametry chłodziwa (temperatura ciśnienia) w charakterystycznych punktach układu;

- parametry środowisko(temperatura i wilgotność);

- stan wyłączników, styczników, kluczy ręcznych/automatycznych do pomp;

- położenie zaworów z napędem i zasuw zgodnie z sygnałem zwrotnym z urządzenia.

W celu kontroli stanu instalacji chłodniczej do sterowni ACS przesyłane są następujące sygnały:

- status (praca/gotowość/niepełnosprawnych);

- temperatura czynnika chłodniczego na wlocie i wylocie maszyn chłodniczych.

System CACS w ramach sekcji chłodniczej obejmuje tablice z urządzeniami sterującymi i czujnikami i nie obejmuje tablic sterujących silnikami elektrycznymi, zaworów, zasuw i napędów do nich.

Automatyzacja układu chłodniczego zapewnia:

- zarządzanie eksploatacją maszyn chłodniczych z uwzględnieniem trybu pracy podnajemców. Chillery dostarczane są w komplecie z automatyką. Sterownik dostarczany w komplecie z agregatem chłodniczym otrzymuje sygnał do uruchomienia agregatu z systemu automatyki (sterowania);

- utrzymywanie stałego spadku ciśnienia między bezpośrednim i powrotnym przewodem zasilającym chłodnictwo w celu ustabilizowania pracy odbiorców zimna;

- kontrola stanu maszyn chłodniczych (praca/awaria, włącz/wyłącz). Sygnały suchego kontaktu pochodzą ze sterownika, który jest częścią agregatu;

- ochrona pomp obiegowych przed kawitacją spowodowaną spadkiem ciśnienia w układzie;

- wstępny rozruch pomp obiegowych, wykonywany automatycznie przed włączeniem agregatu chłodniczego;

- stabilizacja temperatury chłodziwa dostarczanego do maszyn chłodniczych poprzez kontrolowanie wydajności pomp obwodu zewnętrznego, realizowana płynnie za pomocą przemiennika częstotliwości w zależności od temperatury chłodziwa.

- praca systemów w trybach pełnego i częściowego obciążenia.

- zdalne uruchomienie obiegu przez rezerwowe pośrednie wymienniki ciepła w przypadku utraty parametrów chłodziwa (ciśnienie, temperatura);

- automatyczna kontrola temperatury chłodziwa dostarczanego do odbiorców, realizowana poprzez sterowanie zaworem sterującym na rurociągu doprowadzającym chłodziwo do wymiennika ciepła;

- automatyczne włączenie „zasilania” w przypadku spadku ciśnienia w obwodach instalacji;

- automatyczne załączenie rezerwowych pomp obiegowych w przypadku awarii pracujących pomp i jej wyłączenie.

- w układzie zaopatrzenia w ciepło drugiego ogrzewania powietrza nawiewanego automatyczne włączenie cyrkulacji przez rezerwowe pośrednie wymienniki ciepła w przypadku spadku temperatury nośnika ciepła poniżej ustawionej wartości;

- kontrola temperatury i ciśnienia bezpośredniego i wstecznego chłodziwa (wody) we wszystkich obwodach systemu zasilania zimną;

- sieciowa transmisja sygnałów alarmowych.

Opis trybów pracy węzła chłodniczego

Tryb 1

V okres zimowy a na początku sezonu chłodniczego monitorowana jest temperatura powietrza na zewnątrz, a możliwość free cooling jest maksymalnie wykorzystywana za pomocą wymienników free-coolingu w ramach wież chłodniczych, poprzez pośrednie wymienniki ciepła wchodzące w skład obwodu parownika XM.

Tryb 2

Gdy temperatura powietrza na zewnątrz osiąga wartości, przy których swobodne chłodzenie nie wystarcza dla istniejących potrzeb na zimno, agregaty XM 1-2, a następnie XM 8-9, które nie są hydraulicznie połączone z wytwornicami lodu, są sekwencyjnie uruchamiane i zapewniają aktualnie wymagane obciążenie zimnem.

Tryb 3

Pod koniec dnia roboczego układ chłodniczy kompleksu zostaje wyłączony, a oddzielna grupa agregatów XM3 - 7 przełącza się w tryb wytwarzania lodu.

Klimatyzatory precyzyjne centrum danych zasilane są chłodziwem chłodzonym z wież chłodniczych o temperaturze co najmniej 180C.

Tryb 4

W okresie największego obciążenia zimnem wszystkie chillery XM 1 - 9 działają w sposób opisany powyżej, a w akumulatorach zimna nagromadziło się dodatkowe zimno. Gdy agregaty chłodnicze osiągną maksymalną wydajność, trójdrożny zawór sterujący kieruje wymaganą ilość chłodziwa pierwotnego (roztworu glikolu) przez akumulatory zimna i dodatkowe chłodzenie w nich. W ten sposób utrzymywana jest wymagana temperatura wody w układzie chłodniczym, aby pokryć wysokie zapotrzebowanie na chłodzenie.

Podgrzany czynnik chłodniczy obiegu „wieża chłodnicza-skraplacz XM” służy do drugiego ogrzewania powietrza nawiewanego w centrali CO i klimakonwektorach 4-rurowych.

Tryb 5

W okresie małych obciążeń i problemów z elektrycznością możliwe jest zaopatrzenie niektórych pomieszczeń kompleksu w chłodziwo tylko z akumulatorów zimna.

Klimatyzatory precyzyjne w centrach danych są zasilane chłodzonym chłodziwem z wież chłodniczych o temperaturze co najmniej 180 C.

Tryb 6

W okresach przejściowych przy temperaturze zewnętrznej +50 C wydzielona grupa chillerów XM 8 9 przełącza się w tryb pozyskiwania ciepłej wody o temperaturze 50400 C. Ciepła woda wykorzystywana jest do systemów grzewczych i ciepłej wody. Jednocześnie zimna woda trafia do chłodnych centrów danych, serwerowni i zbiorników lodu, utrzymując w nich niższą temperaturę.

Lodówki XM 1-2 zapewniają aktualnie wymagany ładunek zimny.

Odrębny podsystem działa całodobowo i całorocznie dla odbiorców tam, gdzie taki reżim jest konieczny (centrum przetwarzania danych (DPC), serwerownie, dyspozytornie, posterunki ochrony, pomieszczenia podstacji transformatorowych).

Do chłodzenia skraplaczy maszyn chłodniczych zastosowano hybrydowe wieże chłodnicze model VXI-360-2 firmy BALTIMORE AIRCOIL COMPANY (lub odpowiedniki), sześć wież chłodniczych (jedna rezerwowa) o łącznej mocy 22158 kW. Chłodnie kominowe znajdują się na dachu budynku z atrium przy el. +33.600. Praca zakładów recyklingu wody jest w pełni zautomatyzowana i kontrolowana przez wspólną dyspozytornię.

Automatyka wentylacji ogólnej

W celu przygotowania powietrza do pomieszczeń przewidziano centralne systemy klimatyzacji.

System automatyki i dyspozytorni zapewnia pracę central wentylacyjnych w trybie zimowym, letnim oraz w okresie przejściowym. Przejście na tryb letni / zimowy / przejściowy odbywa się na polecenie dyspozytora.

Niezależnie od trybu pracy, nawiewniki zapewniają następujące funkcje:

- kontrola i utrzymanie temperatury powietrza dostarczanego do obsługiwanych pomieszczeń;

- kontrola różnicy ciśnień na filtrach;

- kontrola różnicy ciśnień na wentylatorze;

- sterowanie zaworami ogrzewania i chłodzenia (pozycja zaworu jest sterowana sygnałem zwrotnym);

- monitorowanie i sterowanie silnikami wentylatorów i pompami obiegowymi (dla silnika wentylatora praca jest monitorowana przez presostat różnicowy oraz stan zabezpieczenia termicznego);

- sterowanie położeniem i sterowanie przepustnicą powietrza.

- blokowanie pracy central wentylacyjnych w razie wypadku;

- sygnalizacja wypadków;

- zaplanowana praca.

W przypadku urządzeń wentylacyjnych wywiewnych zapewnia się:

- kontrola temperatury powietrza wywiewanego;

- kontrola różnicy ciśnień na filtrze;

- sterowanie i zarządzanie START/STOP silnika wentylatora (sterowanie realizowane jest przez przekaźnik różnicy ciśnień na wentylatorze);

- kontrola położenia przepustnicy powietrza;

- zaplanowana praca.

Dla wszystkich systemów wentylacyjnych przewiduje się wyłączenie w przypadku pożaru w tym pomieszczeniu pożarowym na sygnał ze stacji sygnalizacji pożaru.

Aby zoptymalizować zużycie energii, krzywa temperatury central klimatyzacyjnych musi być zsynchronizowana z temperaturą w obsługiwanych pomieszczeniach odbieraną przez system sterowania pomieszczeniem.

Zarządzanie, automatyka, blokowanie, monitoring i sygnalizacja pracy systemów ogrzewania, wentylacji i klimatyzacji przewidziane są w zakresie istniejących dokumenty normatywne i zadanie technologiczne.

Sterowanie systemami wentylacji lokalne, zdalne i automatyczne.

Blokowanie zapewnia:

- włączenie wentylatora wyciągowego, gdy odpowiedni wentylator nawiewny jest włączony;

- otwieranie i zamykanie przepustnic powietrza zewnętrznego podczas włączania i wyłączania wentylatorów;

- włączenie wyposażenia rezerwowego przy wyłączaniu głównej;

- automatyczne wyłączanie systemów wentylacyjnych i zamykanie klap przeciwpożarowych z blokadą automatycznych alarmów pożarowych w przypadku pożaru i uruchomienie systemów oddymiania.

Elektryczne klapy przeciwpożarowe posiadają sterowanie automatyczne, zdalne i ręczne.

Lokalne systemy sterowania zapewniają:

- kontrola temperatury i ciśnienia nośnika ciepła i chłodziwa w pomieszczeniach jednostek wentylacyjnych przy jednostkach wymiennika ciepła;

- kontrola temperatury powietrza nawiewanego w komorach wentylacyjnych;

- kontrola ciśnienia i różnicy ciśnień powietrza na jednostkach zasilających z filtrami.

Systemy zdalnego sterowania z wyjściem danych do sterowni zapewniają:

- kontrola temperatury powietrza nawiewanego;

- kontrola temperatury i wilgotności powietrza nawiewanego do systemów klimatyzacji centralnej;

- kontrola temperatury ciepła i chłodziwa systemów ogrzewania i chłodzenia;

- kontrola punktu rosy lub możliwości kondensacji na szklanej elewacji stref buforowych;

- kontrola stanu urządzeń (wentylatory, pompy, kurtyny termiczne, zawory) z uwzględnieniem stopnia otwarcia zaworów;

- system alarmowy o awaryjnym zatrzymaniu urządzenia.

Centralne systemy sterowania zapewniają priorytetowe dostarczanie ciepła i chłodu centralnych klimatyzatorów i poszczególnych obwodów o podwyższonym współczynniku bezpieczeństwa w przypadku sytuacji awaryjnych związanych z awarią części urządzeń (np. agregatów chłodniczych, pomp) lub braku zasilania związane z przekroczeniem rzeczywistej temperatury i innych parametrów powietrza zewnętrznego powyżej obliczonych w niesprzyjających warunkach atmosferycznych.

W systemie automatyki i dyspozytorni zaimplementowano optymalizujące algorytmy sterowania reżimem powietrzno-termicznym w zależności od trybu obciążenia (dzień-noc), zima-lato w celu doboru niezbędnych i optymalnych trybów pracy wentylatorów, ich wydajności, „współprąd” lub „ recyrkulacji”, wybór priorytetu w zapewnieniu temperatury, wilgotności lub ruchliwości powietrza w pomieszczeniach itp. Zadania te można zrealizować w obecności dodatkowego oprogramowania, uwzględniającego określone technologiczne warunki temperatury i wilgotności.

Eksploatacja systemów zimą.

Temperatura powietrza nawiewanego utrzymywana jest zimą za pomocą nagrzewnic wodnych, zgodnie z czujnikiem temperatury w kanale. Dokładność utrzymania temperatury powietrza nawiewanego w miejscu montażu czujnika: ±1°С

Ochrona podgrzewaczy wody przed zamarzaniem:

Funkcję ochrony nagrzewnicy przed zamarzaniem pełnią dwa czujniki: termostat ochrony powietrza zainstalowany przed nagrzewnicą powietrza, który pracuje w temperaturze poniżej +5°C oraz termostat zainstalowany na rurociągu powrotnym, który pracuje przy temperatura płynu chłodzącego poniżej + 30 ° С.

Sygnał zagrożenia mrozem jest generowany tylko wtedy, gdy załączone są oba termostaty, zgodnie z którymi:

- wentylator nawiewny jest wyłączony;

- zawór doprowadzający chłodziwo do nagrzewnicy otwiera się całkowicie;

- klapa zewnętrzna jest całkowicie zamknięta;

- wydawany jest sygnał „Wypadek ogólny”.

W ciepłym okresie roku (temperatura powietrza na zewnątrz powyżej +7°C) start instalacji nie jest uzależniony od temperatury wody powrotnej.

Wilgotność względną utrzymuje się zimą za pomocą nawilżaczy typu plaster miodu. Algorytm działania systemu jest następujący. Przed uruchomieniem systemu nagrzewa się grzałka pierwszego ogrzewania. Następnie uruchamiany jest wentylator i otwierana jest przepustnica powietrza. Powietrze zewnętrzne jest podgrzewane w pierwszej nagrzewnicy do określonej temperatury zadanej. Utrzymanie tej zadanej temperatury odbywa się za pomocą zaworu regulacyjnego na rurociągu powrotnym nośnika ciepła w rurociągu nagrzewnicy w zależności od temperatury wody w misce komory nawadniającej (temperatura termometru wilgotnego). Aby wyeliminować nadmierną wilgotność, przy pierwszym uruchomieniu jednostki zasilającej chłodziwo pierwszego ogrzewania jest lekko chłodzone poprzez zmniejszenie ilości chłodziwa. Następnie, po pewnym czasie, na polecenie czujnika temperatury zamontowanego w tacy komory nawadniającej, pompa systemu nawadniającego zostaje kilkakrotnie załączona na krótki czas. Po osiągnięciu temperatury punktu rosy pompa załącza się na stała praca. Liczbę startów i przerw ustala się na etapie uruchomienia.

Wilgotność względną reguluje się poprzez zmianę ilości wody dostarczanej do dysz zraszaczy za pomocą zaworu sterującego wzdłuż zworki pomiędzy rurą zasilającą i powrotną pompy komory nawadniającej.

Na terenie centrum medycznego do nawilżania powietrza wykorzystywane są nawilżacze parowe. Algorytm pracy jest następujący. Przed uruchomieniem systemu nagrzewa się grzałka pierwszego ogrzewania. Następnie uruchamiany jest wentylator i otwierana jest przepustnica powietrza. Powietrze zewnętrzne jest podgrzewane w pierwszej nagrzewnicy do określonej temperatury zadanej. Ta zadana temperatura jest utrzymywana za pomocą zaworu regulacyjnego na rurociągu powrotnym nośnika ciepła w rurociągu nagrzewnicy w zależności od temperatury powietrza w kanale za nagrzewnicą. Ponieważ zimne powietrze zimą ma niską wilgotność, po podgrzaniu w nagrzewnicy powietrze jest nawilżane za pomocą nawilżacza parowego. Utrzymanie stałej temperatury i nasycenia wilgocią pary jest realizowane przez wbudowaną automatykę nawilżacza parowego. Wilgotność względna kontrolowana jest poprzez zmianę intensywności nawiewu pary zgodnie z sygnałem czujnika temperatury zainstalowanego w kanale powietrznym za wentylatorem nawiewnym. Wilgotność względna powietrza jest kontrolowana przez czujnik wilgotności iw razie potrzeby dyspozytor reguluje pracę nawilżacza parowego za pomocą sterownika.

Wartość temperatury po pierwszym nagrzewnicy jest określana na podstawie obliczeń na etapie dokumentacji roboczej. Podana wartość powinna być nieco niższa niż temperatura powietrza dostarczanego do pomieszczenia.

Eksploatacja systemów w okresie letnim.

Utrzymanie wymaganej temperatury powietrza nawiewanego w jednostkach z centralnym chłodzeniem w okresie letnim odbywa się za pomocą grzałek elektrycznych. Elektryczna nagrzewnica powietrza sterowana jest triakowym regulatorem temperatury zgodnie z czujnikiem temperatury powietrza nawiewanego zainstalowanym w kanale oraz czujnikiem temperatury za chłodnicą powietrza. Dokładność utrzymania temperatury powietrza nawiewanego w miejscu montażu czujnika: ±1°С

Ochrona grzałek elektrycznych przed przegrzaniem:

Grzałka elektryczna jest chroniona przed przegrzaniem dzięki wbudowanym termostatom. Pierwszy termostat jest ustawiony na 55°C i automatycznie powraca do normalnej pozycji, gdy elementy grzejne ostygną do bezpiecznej temperatury. Po uruchomieniu tego termostatu grzałka elektryczna jest natychmiast wyłączana, na panelu sterowania zapala się lampka „przegrzanie grzałki”, wentylatory nadal pracują. Drugi termostat jest ustawiony na około 120°C i ma reset ręczny. Po rozwarciu styków termostatu następuje natychmiastowe odłączenie zasilania z grzałki elektrycznej, a po opóźnieniu określonym przez ustawienie przekaźnika czasowego cała instalacja zostaje zatrzymana. Aby powrócić do normalnego stanu po usunięciu usterki, która spowodowała przegrzanie, należy nacisnąć przycisk na obudowie termostatu. Aby zmniejszyć ryzyko przegrzania nagrzewnicy elektrycznej, nie wolno jej włączać przed włączeniem wentylatora nawiewnego. Gdy urządzenie zostanie wyłączone, gdy nagrzewnica elektryczna jest włączona, termostat może zadziałać z powodu gwałtownego spadku odprowadzania ciepła z elementów grzejnych, które jeszcze nie ostygły. Aby wyeliminować to zjawisko, gdy urządzenie jest wyłączone, wyłącza się ono natychmiast, a wentylatory - po czasie określonym przez ustawienie przekaźnika czasowego.

Wyjątki: alarm pożarowy, awaria wentylatora nawiewnego.

Wilgotność względna utrzymywana jest latem w centralnych jednostkach chłodniczych za pomocą chłodnic powietrza. Jednocześnie monitorowane są trzy parametry: temperatura powietrza za chłodnicą powierzchniową, temperatura chłodziwa dostarczanego do chłodnicy oraz różnica temperatur pomiędzy temperaturą zimnej wody a temperaturą powietrza. Temperatura zimnej wody jest uważana za temperaturę bazową. Ponadto powietrze o stałej zawartości wilgoci jest podgrzewane do żądanych parametrów temperatury i wilgotności w drugiej nagrzewnicy.

W przypadku stosowania nawilżaczy typu plaster miodu monitorowana jest temperatura powietrza dostarczanego do kanału nawiewnego, różnica temperatur pomiędzy temperaturą powietrza a temperaturą wody dostarczanej do dysz. Czujnik temperatury powietrza zamontowany w kanale nawiewnym za wentylatorem generuje sygnał sterujący do zaworu zamontowanego w zworki pomiędzy przewodem zasilającym i powrotnym pompy komory nawadniającej, zmieniając ilość rozpylanej wody. Różnica temperatur pomiędzy temperaturą wody dostarczanej do dysz a temperaturą powietrza nawiewanego jest utrzymywana poprzez mieszanie podgrzanej wody z wodą schłodzoną. Czujniki temperatury są umieszczone na rurociągu doprowadzającym wodę do dysz oraz na kanale powietrznym za wentylatorem nawiewnym.

Zastosowane rozwiązania konstrukcyjne zakładają stałą wspólną pracę zarówno central wentylacyjnych, jak i lokalnych samozamykaczy (klimakonwektorów), tj. maszyny wentylacyjne są stale uruchomione.

Działanie samozamykaczy lokalnych reguluje się za pomocą paneli sterowniczych zainstalowanych w lokalu poprzez zmianę przepływu chłodziwa przez wymienniki ciepła (klimakonwektory i zimne belki), a także zmianę przepływu powietrza przez wymienniki ciepła (tylko klimakonwektory).

Uruchamianie systemów wentylacji nawiewnej z wykorzystaniem chłodnic powierzchniowych, klimakonwektorów itp. w okresie letnim przy pracujących układach chłodniczych, bez naruszania zachowania określonych parametrów temperatury i wilgotności.

Wymienniki ciepła wykorzystywane są w rozwiązaniach konstrukcyjnych w układach chłodniczych. Z parownika maszyny chłodniczej schłodzony pierwotny chłodziwo jest dostarczany do wymiennika ciepła, gdzie chłodzi wtórny chłodziwo dostarczane do konsumenta. Przed włączeniem nowych systemów, oprócz już działających, wydawane jest polecenie zaworom sterującym na odbiornikach chłodniczych nowo włączonych systemów, aby w ciągu ~ 10 minut całkowicie przepuścić chłodziwo do odbiorników chłodniczych. Wraz ze wzrostem wydajności chłodniczej temperatura chłodziwa wtórnego szybko wzrośnie do polecenia uruchomienia agregatu chłodniczego bez zakłócania pracy już działających systemów i zapewni systemom (działającym i przygotowującym do pracy) niezbędną ilość zimna . Po odpowiednim opóźnieniu uruchamiane są nowe systemy. Nowe systemy muszą uruchamiać się podczas pracy agregatu chłodniczego, aby nie wyłączał się przedwcześnie, nie zapewniając wszystkim systemom odpowiedniej ilości chłodu.

Informacje o określonej przepustowości zaworów regulacyjnych.

Zawory regulacyjne muszą spełniać następujące warunki:

Wydajność właściwa rzeczywistego fabrycznego zaworu regulacyjnego (KVS) nie powinna przekraczać wartości obliczonej (KVScalc) o więcej niż 10%;

Zawór sterujący musi otworzyć się co najmniej 50%, gdy obliczona wartość płynu chłodzącego zostanie pominięta;

Strata ciśnienia w zaworze regulacyjnym musi być większa lub równa połowie straty ciśnienia w zlokalizowanej sekcji sterującej.

W przypadku, gdy nie można wybrać prawdziwego fabrycznego zaworu regulacyjnego, konieczne jest zastosowanie dwóch mniejszych zaworów regulacyjnych DN połączonych równolegle i pracujących szeregowo.

Ostateczna kalkulacja zostanie dokonana na etapie dokumentacji roboczej.

Regulacja temperatury pokojowej w pomieszczeniach biurowych za pomocą paneli chłodzących.

Regulacja temperatury w pomieszczeniach biurowych odbywa się poprzez zmianę natężenia przepływu wody dostarczanej do wymienników ciepła paneli w odpowiedzi na sygnał z termostatu strefowego w pomieszczeniu. Ta metoda jest głównym sposobem kontrolowania temperatury w pomieszczeniu, ponieważ. praktycznie nie wpływa na wentylację pomieszczenia i osuszanie powietrza.

Bo temperatura w pomieszczeniu jest utrzymywana w granicach ±1°C, a temperatura wody chłodzącej wpływającej do wymienników ciepła paneli jest wyższa od obliczonej temperatury punktu rosy, nie ma możliwości kondensacji na powierzchni paneli chłodzących. Jednak w niektórych przypadkach mogą wystąpić okresy, w których wilgotność w pomieszczeniu odbiega od wartości obliczonej lub wzrasta z powodu infiltracji powietrza lub innych procesów. W tym przypadku, aby zapobiec kondensacji, stosuje się metodę sterowania strefowego ze sterowaniem włącz/wyłącz, wyzwalanym sygnałem z czujnika wilgotności zainstalowanego w miejscu połączenia grupy paneli z rurą doprowadzającą wodę chłodzącą. Kiedy wilgoć zacznie się skraplać na powierzchni rurociągu doprowadzającego wodę lodową w pobliżu zaworu strefy kontroli temperatury, dopływ wody chłodzącej zostanie przerwany i nie zostanie przywrócony, dopóki wilgoć nie wyparuje. Klimatyzacja pomieszczenia w tym czasie będzie zapewniona przez przepływ świeżego powietrza wlatującego przez panele do czasu, gdy przywrócony reżim wilgotności pozwoli na wznowienie dostaw wody chłodzącej.

Schemat sterowania paneli chłodzących jest podobny do schematu klimakonwektorów. Wyjątkiem jest brak wentylatora i obecność czujnika rosy, na sygnał którego dopływ chłodziwa jest wyłączony.

Kontrola parkowania CO

Projekt przewiduje montaż parkingowego systemu kontroli gazu opartego na sprzęcie Seitron (lub odpowiedniku).

System ustawiony na dwa poziomy sygnału „Próg 1” i „Próg 2” przeznaczony jest do ciągłego automatycznego monitorowania zawartości tlenku węgla (CO) w powietrzu parkingu oraz do zasilania zewnętrznego sygnału sterującego w sytuacji awaryjnej (stężenie gazu odpowiadające poziomowi „Próg 2”). Poza wszystkim system kontroli gazu może być wykorzystany do kontroli takich parametrów jak: ochrona przeciwpożarowa, nieautoryzowany dostęp do lokal usługowy itp. Wymaga to użycia specjalnych czujników.

Dzięki swojej modułowej budowie system pozwala na tworzenie konfiguracji z różną liczbą czujników, zarówno do monitorowania zawartości gazu, jak i monitorowania innych parametrów.

System kontroli gazu Seitron posiada certyfikat zgodności, certyfikat zatwierdzenia typu przyrządów pomiarowych oraz zezwolenie Rostekhnadzor na użytkowanie w Rosji.

Zasada działania

Procesor centralny monitoruje poziom zanieczyszczenia gazu dla każdego z kanałów. Wyświetlacz panelu operatora pokazuje dane o zawartości gazu dla każdego kanału. Możesz przeglądać status każdego kanału, a także diagnozować moduły.