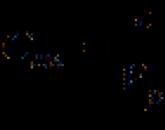

Sıcak presleme için kalıplar. Pres ısıtma plakaları Isıtmalı pres

LAUFFER 125 yıldır pres ekipmanı üretiminde uzmanlaşmıştır. Şirket, hem küçük MPP üreticilerine yönelik tekli presler hem de sıcak ve soğuk preslerden oluşan ve tek bir bilgisayar kontrolü altında çalışan güçlü modern çoklu pres kompleksleri üretmektedir.

Vakum pres tipi RLKV

Vakum presleri Lauffer, yüksek hassasiyetli modern çok katmanlı baskılı devre kartlarının üretimi için tasarlanmıştır. Her bir özel üretim türü için bir dizi optimal gereksinimin sağlanmasını mümkün kılan çok çeşitli presler üretilmektedir. Presleme işlemi, programlanabilir tahliye parametrelerinde bir vakum odasında gerçekleşir.

Yağ ısıtmalı ve plaka soğutmalı vakum presleri

Yağ preslerinde, pres plakaları, plakalardaki kanallardan dolaşan özel bir soğutucu - termal yağ ile ısıtılır ve soğutulur. Pres plakalarındaki kanalların optimize edilmiş düzeni sayesinde ve yüksek hız soğutucunun pres plakalarındaki hareketi, plaka düzlemi boyunca ve pres plakaları arasındaki sıcaklığın eşit olmayan dağılımı ± (1,5 - 2) ° C'yi geçmez.

Termik yağın ısıtılması/soğutulması için preste elektrikli kızgın yağ ısıtıcısı ve su soğutmalı ısı eşanjörü bulunur.

Versiyona bağlı olarak ısıtıcı, presin dakikada 5 ila 30 derece arasında bir ısıtma hızı sağlayabilir.

Doğrudan elektrikli ısıtmalı ve su soğutmalı plakalı vakum presleri

Bu tip preslerde pres plakaları, pres plakalarına entegre edilmiş elektrikli ısıtıcılar tarafından doğrudan ısıtılır. Bu tür preslerin çalışma sıcaklığı, yağ preslerinin çalışma sıcaklığından çok daha yüksektir ve 500ºС'ye ulaşabilir. Presin plakalarının soğutulması, plakaların soğutma kanallarına verilen su sayesinde gerçekleşir. Bu tür plaka ısıtma/soğutma sistemi, plaka düzlemi boyunca pres plakalarında ve pres plakaları arasında ± (3 - 5)°С'den daha kötü olmayan eşit olmayan sıcaklık dağılımı elde etmeyi mümkün kılar.

MPP soğutma için özel presler

Yüksek kaliteli bir MPP elde etmek için, MPP'nin sadece ısıtma modunu değil, aynı zamanda soğutma modunu da dikkatlice gözlemlemek gerekir. Bu amaçla, "sıcak" preslerin her biri, karşılık gelen bir vakumsuz "soğuk" pres VKE'ye sahiptir. MPP'li kalıplar, işlemin "sıcak" kısmı bittikten sonra soğutmak için bu pres içine taşınır. Pres bölümünün bu tasarımı, verimliliği artırmanıza ve enerji tasarrufu yapmanıza olanak tanır.

Tüm vakum presleri, vakum odasının sızdırmazlığını sağlayan kaynaklı bir yapıya sahiptir. Plaka sayısı müşterinin gereksinimlerine göre belirlenir. Son derece karmaşık levhaların üretimi için 20 adet tek kat için özel pres tasarımı bulunmaktadır.

Pres plakaları, plakalar sıkıştırılana kadar plaka yüzeyine dokunmadan kalıpların düzgün hareketi için yaylı silindirlerle donatılmıştır. Kalıplar için durdurucular, pres içinde konumlanmalarını sağlar. Presin tasarımı preslenen ambalaj içindeki sıcaklık dağılımının ölçülerek ekranda gösterilmesine olanak sağlamaktadır.

Bireysel preslerin tedarikine ek olarak, müşterilerin teknik özelliklerine göre geliştirilmiş komple pres bölümleri de sunuyoruz.

Basın bölümünün bileşimi şunları içerebilir:

- "Sıcak" ve "soğuk" preslerin gerekli kombinasyonu;

- Kalıplar için ara depolama;

- Pres ve akümülatörlerin manuel ve mekanik yükleyicileri/boşaltıcıları;

- Hareketli kalıplar için manuel ve mekanik taşıma konveyör sistemleri;

- MPP formatlarının lazer işaretçileriyle tamamlanmış paket montaj/sökme istasyonları;

- Kalıp kırıcılar;

- Slip levhaları taşlamak için makine;

- Soğutma suyu hazırlama makinesi.

Presleme işleminin tüm kontrolü, özel bir bilgisayar aracılığıyla kontrol bilgisayarı tarafından gerçekleştirilir. yazılım. Presleme işleminin tüm parametrelerinin ayarlanması, kontrolü ve otomatik bakımı aşağıdakiler aracılığıyla gerçekleştirilir: kişisel bilgisayar Ruslaştırılmış arayüz ve mikroişlemci kontrol sistemi ile. Gerekli tüm presleme/soğutma programları ve işlemleri bilgisayar belleğinde saklanabilir.

Presleme işlemi sırasında, parametreler monitör ekranında gerçek zamanlı olarak grafiksel olarak görüntülenir. Bu durumda parametreler (sıcaklık, basınç, vakum derecesi) programa göre ayarlanan değerlerle karşılaştırmalı olarak görüntülenir.

|

Plaka boyutları, mm. |

||

|

Laminat boyutu maks., mm |

||

|

Presleme kuvveti maks., kN |

||

|

Basınç düzenleme aralığı, kN |

||

|

Çalışma sıcaklığı, maksimum °C |

320 (yağ), 400 (elektrikli plaka ısıtmalı) |

|

|

Boş bir presin ısıtma hızı, °С/dak |

5-7 (kısa bir süre için 30'a kadar) |

|

|

Maks. oda vakumu, mbar |

||

|

Kat sayısı (tipik) |

1,2,4,6 vb. |

|

UVL laboratuvar presleri

UVL (25, 38, 50) serisi laboratuvar presleri, entegre bir hidrolik istasyon ve entegre bir yağ ısıtma/soğutma modülüne sahip monoblok bir tasarımdır.

Vakum odası, ön tarafında rahat bir tutamağa sahip, hava geçirmez şekilde kapatılmış bir kapıya sahiptir.

Vakum pompası, pres monoblokunun içine monte edilir ve bir boru hattı ile vakum odasına bağlanır. Termik yağın ısıtılması/soğutulması için preste elektrikli kızgın yağ ısıtıcısı ve su soğutmalı ısı eşanjörü bulunur.

Preslerin tüm çalışmaları PLC ve PC tabanlı kontrol bilgisayarı tarafından kontrol edilmektedir.

Bu pres serisinin maksimum presleme kuvveti 500 kN'dir; maksimum çalışma sıcaklığı- 280°C ve plaka üzerindeki eşit olmayan sıcaklık dağılımı, maksimum çalışma sıcaklığında ± 2°C'yi geçmez.

Preslerin ısıtma plakaları dikdörtgen plakalardır. Sert çelik levhalardan yapılmış, taşlanmış ve her taraftan öğütülmüş. Takım iki tabaktan oluşmaktadır. Kalıptaki ısıtıcı sayısı, kütlesi (veya ısı transfer yüzey alanı), çalışma sıcaklığı ve ısıtıcı gücü ile belirlenir. Isıtma plakaları, ısıtma elemanları, omik veya indüksiyon olabilir.

Orenburg pres makineleri fabrikası, hidrolik pres için ısıtma plakaları markalar DG, DE, P, PB.

Preslerin ısıtma plakaları 70 mm kalınlığında dikdörtgen çelik plakalardır. Sert çelik levhalardan yapılmış, taşlanmış ve her taraftan öğütülmüş.

Isıtma plakası, biri ısıtma elemanlarının (ısıtma elemanları) döşenmesi için olukların oyulduğu, birbirine sabitlenmiş iki parçadan oluşur. Bir ısıtma elemanının gücü 0,8 ila 1,0 kW arasındadır, voltaj 110 V'tur. Plakalar, 13 mm çapında ısıtma elemanlarını yerleştirmek için oluklar içerir. Seri bağlı iki ısıtıcı bir faza monte edilmiştir.

Plastik ürünlerin kalitesi, yapıldıkları sıcaklıktan büyük ölçüde etkilenir. sıcaklık rejimi kalıp, işlenen malzemenin yapısına ve özelliklerine bağlıdır teknolojik süreç Bu ürünü almak için seçildi.

Takım iki tabaktan oluşmaktadır. Kalıptaki ısıtıcı sayısı, kütlesi (veya ısı transfer yüzey alanı), çalışma sıcaklığı ve ısıtıcı gücü ile belirlenir. Gerekli ısıtma gücüne bağlı olarak, her plakaya 6 veya 12 ısıtma elemanı monte edilir. Kontak kelepçeleri muhafazalarla kaplanmıştır.

Kalıpları ısıtmak için, çeşitli tasarımlardaki direnç elemanlarının kullanımına dayalı olarak esas olarak elektrikli ısıtıcılar kullanılır. Spiralin etrafındaki boşluk güvenli bir şekilde izole edilmiştir, bu da hizmet ömrünü uzatır. Elektrikli ısıtıcı, şekillendirme yüzeyinden 30-50 mm mesafede kalıbın kalınlığına yerleştirilmiştir, çünkü daha yakın bir yerde, ürünlerin evlenmesine yol açacak yerel aşırı ısınma mümkündür.

Isıtma plakalarının sıcaklık kontrolü, THC termokuplları kullanılarak sağlanır. Metal bir hortumun içine yerleştirilmiş ısıya dayanıklı bir tel, plakaları güvenli bir şekilde kabine bağlar.

| Hidrolik pres P, PB için ısıtma plakaları | |||

|

|

|

|

Çıkarılabilir kalıpları ısıtmak için ısıtma plakaları, boru şeklindeki elektrikli ısıtıcıların yeri için kanalların açıldığı. Isıtıcı plakalar, preslere ısı transferini azaltmak için termal pedler aracılığıyla pres plakalarına bağlanır. Sabit kalıplar için, kalıbın altına ve zımbanın üstüne ısıtma plakaları takılır.

V Son zamanlarda Endüstriyel frekansın elektrik akımı ile kalıpların endüksiyonla ısıtılması yaygın olarak kullanılmaktadır. İndüksiyonla ısıtma ile güç tüketimi azalır, kalıp ısıtma süresi kısalır ve elektrikli ısıtıcıların kullanım ömrü uzar.

Satın alma sorguları için presler için ısıtma plakaları form aracılığıyla iletişim geri bildirim veya rehberde listelenen telefon numaralarıyla.

Benzer ürünler

Ödeme şekli, teslimat sırası, ısıtma plakalarının garantisi:

- Satış, üretim için plaka siparişi verirken %50 ön ödeme, stokta varsa %100 ön ödeme ile gerçekleştirilir.

- Teslimat gerçekleştirilir nakliye şirketleri Tedarikçi veya Alıcı, anlaşmanın yanı sıra demiryolu taşımacılığı ile.

- Malların teslimi için nakliye masrafları Alıcı tarafından ödenir.

- Tüm yeni ürünler için 12 ay garanti, sonrasındaki ürünler için elden geçirmek 6 ay

Lütfen sitedeki bilgilerin halka açık bir teklif olmadığını unutmayın.

Buluş, kalıplama bölgesinin (112) belirtilen kalıplama bölgesi ile mahfaza arasında mekanik bir arayüz (115) oluşturmak üzere bağlandığı bir gövde (111) dahil olmak üzere birinci parçayı içeren ve indüktörleri (132) içeren bir kalıba ilişkindir. ) söz konusu ara yüz (115) ile kalıplama bölgesi (112) arasındaki boşluklarda (131) sözde uzunlamasına yönde yerleştirilmiş ve kalıplama bölgesi ile mahfaza arasındaki arayüzde yer alan bir soğutma cihazı (140). ETKİ: buluş, kalıp deformasyonuna yol açan sıcaklık gradyanlarını hariç tutmayı mümkün kılar. 14 wp f-ly, 6 hasta.

Buluş, hızlı ısıtma ve soğutmaya sahip bir kalıba ilişkindir. Buluş özellikle, indüksiyonla ısıtma için bir cihaz ve hızlı soğutma sıvı veya macunsu halde bir plastik malzeme veya metalin enjeksiyonla kalıplanması için tasarlanmış bir kalıp.

Başvuru Sahibi adına dosyalanan EP 1894442 sayılı belge, bir ısı transfer akışkanının sirkülasyonu nedeniyle bir endüksiyonlu ısıtma cihazı ve bir soğutma cihazı ile donatılmış bir kalıbı tarif etmektedir. Bu bilinen cihaz, sabit bir parça ve hareketli bir parçadan oluşan bir kalıp içerir. Parçaların her biri, bir endüksiyonlu ısıtma devresini ve bir soğutma devresini barındıracak şekilde yapılandırılmıştır. Bu parçaların her biri, bu kalıpta dökülen parçaya son şekli veren bir kalıplama yüzeyi oluşturan bir parçanın bağlı olduğu bir gövde içerir. Kalıbın her bir parçası için, kalıp yüzeyi ısıtılmış ve soğutulmuş bir yüzeydir, söz konusu yüzey ise kalıplanmış parçanın malzemesi ile temas etmektedir. İndüktörler, söz konusu kalıplama yüzeyinin altındaki boşluklara monte edilir. Çoğu zaman, bu boşluklar, söz konusu kalıplama bölgesinin alt tarafında, bu bölge ile kalıp gövdesi arasındaki arayüzde oluklar açılarak yapılır. Soğutma devresi gövdeye açılan kanallar şeklinde ve kalıp yüzeyinden daha uzak olarak yapılmaktadır. Bu soğutma devresi, ortak bir düzenlemede indüksiyonla ısıtmaya çok duyarlı olmayan bir malzemeden yapılan bu gövdeyi aynı anda soğutur ve kalıp yüzeyini soğutur. Son olarak, her bir parçanın gövdesi mekanik olarak standa bağlanmıştır.

Bu konfigürasyon iyi sonuçlar verir, ancak kalıp büyük olduğunda veya kalıp yüzeyi karmaşık bir şekle sahip olduğunda kullanımı zordur. Bu koşullar altında, hem ısıtma sırasında hem de soğutma sırasında ortaya çıkan sıcaklık gradyanları, bir yandan kalıbın bir bütün olarak deformasyonuna ve özellikle kalıplama bölgesi ile gövde arasında farklı deformasyonlara yol açar, bu farklı deformasyona yol açar. Bu iki eleman arasındaki zayıf temas ve bu iki eleman arasında termal bariyerler oluşturarak soğutmanın kalitesini düşürür.

Buluşun amacı, söz konusu kalıplama bölgesi ile mahfaza arasında mekanik bir arayüz oluşturan, kalıplama bölgesinin bağlı olduğu bir gövdeyi içeren birinci parçayı içeren bir kalıp oluşturarak bilinen teknik çözümlerin doğasında bulunan yukarıdaki dezavantajları ortadan kaldırmaktır. ve söz konusu arayüz ile kalıplama bölgesi arasındaki boşluklarda uzunlamasına yönde yer alan indüktörleri ve kalıplama bölgesi ile mahfaza arasındaki arayüzde bulunan bir soğutma cihazını içerir. Böylece, ısıtma ve soğutma cihazları arayüze mümkün olduğunca yakın yerleştirildiğinden, diferansiyel deformasyonlar ısıtma ve soğutma cihazları ile şekillendirme bölgesi arasındaki termal iletkenliği etkilemez. İndüktörler, kalıp bölgesi gövdeye bağlandıktan sonra boşluklar oluşturan sığ oluklara kolayca monte edilebilir, böylece böyle bir kalıbın işlenmesi maliyetini düşürür.

Tercihen buluş, ayrı ayrı veya teknik olarak uygun herhangi bir kombinasyonda düşünülmesi gereken aşağıda açıklanan düzenlemelere göre gerçekleştirilir.

Tercihen, örnek bir düzenlemeye göre, buluşa ait kalıp, gövde ile kalıplama bölgesi arasındaki arayüzde, ısı ileten bir malzemeden yapılmış ve kalıplama bölgesi ile mahfaza arasındaki şekil farklılıklarını telafi edecek şekilde yapılandırılmış bir bant içerir.

Özel bir düzenlemeye göre, bant grafitten yapılmıştır.

Bu düzenlemenin bir versiyonuna göre, bahsedilen bant Ni'den yapılmıştır.

Bu düzenlemenin başka bir versiyonuna göre, bahsedilen bant Cu'dan yapılmıştır.

Tercihen, söz konusu bant şekillendirme bölgesine lehimlenir.

Birinciyle uyumlu ikinci bir düzenlemeye göre, indüktörler, en az 250°C'lik sıcaklıklara dayanabilen hermetik kabuklara yerleştirilir ve soğutma cihazı, indüktörlerin etrafındaki boşluklarda akan bir ısı transfer sıvısı içerir.

Üçüncü düzenlemeye göre, soğutma cihazı, indüktörlerin etrafındaki boşluklarda dielektrik sıvının sirkülasyonunu kullanır.

Tercihen dielektrik sıvı, elektriksel olarak yalıtkan bir yağdır.

Dördüncü düzenlemeye göre, soğutma cihazı, sıcaklığın etkisi altında faz değiştirebilen ve gizli faz değişimi ısısı, belirli bir sıcaklıkta kalıplama bölgesinin ısısını emmeye yeterli olan bir sıvı ile doldurulmuş bir boşluk içerir.

Beşinci düzenlemeye göre, soğutma cihazı, indüktörlerin etrafındaki boşluklara gaz enjekte eder.

Tercihen gaz, uzunlamasına yöne göre enine bir yönde enjekte edilir. Böylece hava akışında ısı alışverişine katkıda bulunan bir girdap oluşur. Bu girdap, gaz enjeksiyon basıncına ve enjeksiyon kanalı ile boşlukların uzunlamasına yönü arasındaki açıya bağlıdır.

Tercihen, bu son düzenlemeye göre, buluşa ait kalıbın soğutma cihazı, uzunlamasına yönde boşluğun uzunluğu boyunca birkaç gaz enjeksiyon noktası içerir.

Tercihen gaz, 80 bar'dan daha yüksek bir basınçta havadır. Soğutma sıvısı olarak havanın kullanılması, özellikle sızdırmazlık sorunları açısından cihazın kullanımını basitleştirir.

Özel bir düzenlemeye göre, buluşa ait kalıp, arayüze göre birinciden aralıklı olan ve ayrı bir jeneratör tarafından çalıştırılan ikinci bir endüksiyon devresi içerir.

Tercih edilen bir düzenlemeye göre, gövde ve kalıp bölgesi, Curie noktası döküm malzemenin dönüşüm sıcaklığına yakın olan bir INVAR tipi demir-Fe-nikel-Ni alaşımından yapılmıştır. Böylece gövde ve kalıp bölgesinin malzemesi ferromanyetik, yani indüksiyonla ısıtmaya duyarlı ise genleşme katsayısı düşüktür. Malzeme ısıtıldığında sıcaklığı Curie noktasına yaklaştığında, indüksiyonla ısıtmaya daha az duyarlı hale gelir. Böylece, bu düzenleme gövde ve biçimlendirme bölgesinin ve gövde ile söz konusu gövdenin pres üzerindeki mekanik desteği arasındaki diferansiyel genleşmesini kontrol etmeyi mümkün kılar.

İncirde. 1, talep edilen kalıbın genel bir örneğini, bir kesit görünüşünü gösterir;

incirde. 2, kalıp bölgesi ile gövde arasında bir bant içeren bir düzenlemeye göre talep edilen bir kalıbı enine kesitte gösterir;

incirde. Şekil 3, buluşun bir düzenlemesine göre bir kalıbın birinci bölümünü, burada soğutma cihazının, faz değişiminin gizli ısısını emerek belirli bir sıcaklıkta faz değiştirebilen bir malzeme ile doldurulmuş bir boşluk içerdiği bir kesit görünüşüdür;

incirde. Şekil 4, endüktörlerin yerleştirildiği boşluklarda bir ısı transfer sıvısının sirkülasyonu nedeniyle soğutmanın meydana geldiği, buluşun bir düzenlemesine göre talep edilen kalıbın bir bölümünü, bir kesit görünüşünü gösterir;

incirde. Şekil 5, indüktörlerin yerleştirildiği boşluklarda basınç altında gazın enine enjeksiyonu vasıtasıyla bir soğutma cihazı içeren talep edilen kalıbın bir parçasının örnek bir düzenlemesini, bir kesit görünüşünü gösterirken, kesit düzleminde SS oryantasyonu enjektörler uzunlamasına bir kesitte gösterilmiştir;

incirde. Şekil 6, iki aralıklı ve ayrı endüksiyon devresi içeren talep edilen kalıbın bir parçasının örnek bir düzenlemesini, bir kesit görünüşünü gösterir.

Şekil 2'de gösterildiği gibi. Şekil 1'de gösterildiği gibi, birinci uygulamaya göre, talep edilen kalıp bir birinci parça 101 ve bir ikinci parça 102 içerir. Aşağıdaki açıklama birinci parça 101'e atıfta bulunacaktır. Teknikte uzman kişi bu birinci parça 101 için tarif edilen düzenlemeleri kolaylıkla uygulayabilir. söz konusu kalıbın ikinci kısmına. Bu örnek teşkil eden düzenlemeye göre, birinci parça 101 bir mekanik dayanağa 120 sabitlenmiştir. Sözü edilen birinci kalıp parçası, bu mekanik dayanağa 12 sabitlenmiş bir gövde 111'i içermektedir ve adı geçen sehpaya 120 göre uzak ucunda bir kalıp bölgesini içermektedir. 112 bahsedilen gövdeye bağlı 111 mekanik bir tutturucu ile (gösterilmemiştir). Böylece, gövde ile kalıp bölgesi arasında, kalıplama bölgesinin iç tarafında oluklar açılarak yapılan mekanik bir arayüz (115) vardır. Burada şematik olarak gösterilen soğutma cihazı 140 da arayüz 115'de bulunur.

Şekil 2'de gösterildiği gibi. Şekil 2'de gösterildiği gibi, örnek düzenlemeye göre, buluşa ait kalıp, arayüz 115 ile soğutucu arasında bir bant 215 içerir. Bu bant grafit, nikel Ni veya bakır Cu'dan yapılmıştır, termal olarak iletkendir ve gövde ile kalıplama bölgesi arasında düzgün bir temas sağlamak için arayüzde (115) kalıplama bölgesi (112) ve gövde (111) arasındaki şekil farklılıklarını dengeleyebilir. aralarında iyi bir ısı iletkenliği sağlamak için. Bant malzemesi, kalıplama sırasında ulaşılan sıcaklığa bağlı olarak seçilir. Tercihen, bant, lehimleme için bir kalıp ısıtma cihazı kullanılarak kalıp kapatıldıktan sonra kalıp bölgesi ve gövde arasındaki arayüzde lehimlenir. Bu nedenle, şekil uyarlaması idealdir.

Şekil 2'de gösterildiği gibi. Şekil 3'te gösterildiği gibi, başka bir düzenlemeye göre, soğutma cihazı, belirli bir sıcaklıkta faz değiştirebilen bir malzeme ile doldurulmuş bir boşluk (341, 342) içerir, bu faz değişimine aşırı gizli ısının emilmesi eşlik eder. Faz değişimi erime veya buharlaşmadır. Sözü edilen malzeme örneğin sudur.

Şekil 2'de gösterildiği gibi. Şekil 4'te, talep edilen kalıbın başka bir düzenlemesine göre, her bir indüktör (132), ısıya dayanıklı sızdırmaz bir kabuk (431) içine yerleştirilir. İndüktörlerin oluşturması gereken sıcaklığa bağlı olarak, bu tür bir kabuk (431), cam veya silikadan yapılır ve tercihen Aynı zamanda hava geçirmez ve soğutulduğunda termal şoka dayanacak şekilde kapalı bir gözeneklilik. Çalışma sırasında indüktörlerin ulaştığı sıcaklık, örneğin belirli plastik malzemelerin kalıplanması için sınırlıysa, söz konusu kılıf, indüktörlerin çalışma sıcaklıkları için örneğin politetrafloroetilen (PTFE veya Teflon®) gibi ısıyla büzüşebilen bir polimerden yapılır. 260 °C'ye kadar. Böylece soğutma cihazı, indüktörlerin yerleştirildiği boşluklarda (131) örneğin su gibi bir ısı transfer akışkanının sirkülasyonunu sağlarken, bu indüktörler hermetik kılıfları ile ısı transfer akışkanı ile temastan yalıtılır.

Alternatif olarak, ısı transfer sıvısı, dielektrik yağ gibi bir dielektrik sıvıdır. Bu tip ürün, özellikle soğutma transformatörleri için piyasaya sürülmektedir. Bu durumda, indüktörlerin (132) elektriksel izolasyonuna gerek yoktur.

Şekil 2'de gösterildiği gibi. Şekil 5'te gösterildiği gibi, başka bir düzenlemeye göre, soğutma, içine indüktörlerin (132) yerleştirildiği boşluğa (131) gaz enjekte edilerek gerçekleştirilir Soğutma verimini arttırmak için, gaz yaklaşık 80 bar'lık bir basınçta (80 x 10 sup) enjekte edilir. .5 Pa) indüktörler (132) boyunca uzunlamasına yönde eşit olarak dağıtılan birkaç kanal (541) içinden enjeksiyon.

SS boyunca uzunlamasına kesitte, enjeksiyon kanalı (542), indüktörün boşluğundaki sıvı jetinin yönü, uzunlamasına yöne paralel bir bileşene sahip olacak şekilde yönlendirilir. Böylece, boşaltma açısının uygun seçilmesiyle, indüktör (132) boyunca bir gaz girdabı ile sirkülasyon yoluyla verimli soğutma elde edilir.

Özellikle mekanik bir ayak üzerine monte edilmiş bir mahfazada meydana gelen sıcaklık gradyanları, cihazın eğilmesine veya farklı gerilme gerilimlerine yol açabilir. Bu nedenle, tercih edilen düzenlemeye göre, gövde 111 ve kalıp bölgesi 112, %64 demir ve %36 nikel içeren, INVAR adı verilen ve Curie sıcaklığının altındaki bir sıcaklıkta düşük bir termal genleşme katsayısına sahip olan bir demir-nikel alaşımından yapılmıştır. Bu malzemenin ferromanyetik durumdayken, yani indüksiyonla ısıtmaya duyarlıdır.

Şekil 2'de gösterildiği gibi. Şekil 2'de gösterildiği gibi, son düzenlemeye göre, önceki düzenlemelerle uyumlu olarak kalıp, birinci sıradan aralıklı bir ikinci indüktör 632 sırasını içerir. İlk 132 ve ikinci 632 sıra indüktör iki farklı jeneratöre bağlanmıştır. Böylece ısı, ısıtma ve soğutma fazında meydana gelen ısıl gradyanlar ile birlikte ısıl genleşme tarafından oluşturulan kalıp parçalarının deformasyonlarını sınırlamak için iki indüktör sırası arasında dinamik olarak dağıtılır.

1. Belirtilen kalıplama bölgesi ve mahfaza arasında mekanik bir arayüz (115) oluşturmak üzere kalıplama bölgesinin (112) bağlandığı bir gövde (111) dahil olmak üzere birinci parçayı içeren ve yerleştirilmiş indüktörleri (132) içeren bir kalıp. söz konusu arayüz (115) ve kalıplama bölgesi (112) arasındaki boşluklarda (131) sözde uzunlamasına yönde ve kalıplama bölgesi ile mahfaza arasındaki arayüzde yer alan bir soğutma cihazı (140).

2. Gövde ve kalıplama bölgesi arasındaki arayüzde, ısı ileten bir malzemeden yapılmış ve kalıplama bölgesi arasındaki şekil farklılıklarını telafi edecek şekilde konfigüre edilmiş bir bant (215) içermesi ile karakterize edilen, istem l'e göre kalıp. (112) ve mahfaza (111) .

3. İstem 2'ye göre kalıp olup, özelliği, bandın (215) grafitten yapılmasıdır.

4. İstem 2'ye göre kalıp olup, özelliği şeridin (215) nikel (Ni) veya nikel alaşımından yapılmasıdır.

5. İstem 2'ye göre kalıp, bandın (215) bakırdan (Cu) yapılmasıyla karakterize edilir.

6. İstem l'e göre kalıp, şu şekilde karakterize edilir: indüktörler (132) en az 250°C'lik bir sıcaklığa dayanacak şekilde konfigüre edilmiş sızdırmaz kabuklara (431) yerleştirilirken, soğutma cihazı boşluklarda akan bir sıvı ısı taşıyıcı içerir ( 131) indüktörler (132) etrafında.

7. İstem l'e göre kalıp olup, özelliği, soğutma cihazının (140), endüktörler (132) etrafındaki boşluklarda (131) bir dielektrik sıvıyı dolaştıracak şekilde yapılandırılmasıdır.

8. Dielektrik sıvının elektriksel olarak yalıtkan bir yağ olmasıyla karakterize edilen 7. İsteme göre bir kalıp.

9. İstem l'e göre kalıp olup, özelliği, soğutma cihazının, sıcaklığın ve fazın gizli ısısının etkisi altında fazı değiştirebilme özelliği ile yapılmış, bir sıvı ile doldurulmuş bir boşluk (341, 342) içermesidir. geçişi, belirli bir sıcaklıkta kalıplama bölgesinin (112) ısısını emmek için yeterlidir.

10. İstem l'e göre kalıp, şu şekilde karakterize edilir: soğutma cihazı, indüktörler (132) etrafındaki boşlukta (131) bir gaz enjeksiyon cihazını (541, 542) içerir.

11. İstem 10'a göre bir kalıp olup, özelliği, gaz enjeksiyonunun, uzunlamasına yöne göre enine yönde yerleştirilmiş enjektörler (542) vasıtasıyla gerçekleştirilmesidir.

12. İstem 11'e göre bir kalıp olup, özelliği, uzunlamasına yönde boşluğun (131) uzunluğu boyunca gaz enjekte etmek için birkaç enjektör (542) içermesidir.

13. Gazın 80 bar'ı (80-105 Pa) aşan bir basınçta hava enjekte edilmesiyle karakterize edilen, istem 10'a göre bir kalıp.

14. İstem l'e göre kalıp olup, özelliği, ara yüze (115) göre birinci (132) endüksiyon devresinden aralıklı bir ikinci endüksiyon devresi (632) içermesi ve ayrı bir jeneratör tarafından çalıştırılmasıdır.

15. Gövde (111) ve kalıplama bölgesinin (112) INVAR tipi bir demir-nikel alaşımından yapılmasıyla karakterize edilen, istem l'e göre bir kalıp.

Buluş, makine mühendisliği, özellikle parçaların ısıl işlemi ile ilgilidir ve yaygın olarak kullanılan ürünlerin yüksek frekanslı sertleştirilmesi için cihazlar için indüktörlerin imalatına uygulanabilir. çeşitli endüstriler Ulusal ekonomi.

Buluş, kalıplama bölgesinin belirtilen kalıplama bölgesi ile mahfaza arasında mekanik bir arayüz oluşturmak üzere bağlandığı bir gövde dahil olmak üzere bir birinci parça içeren ve boşluklarda uzunlamasına yönde yerleştirilmiş indüktörler içeren bir kalıba ilişkindir. belirtilen arayüz ile kalıplama bölgesi arasında ve kalıplama bölgesi ile gövde arasındaki arayüzde bulunan bir soğutma cihazı arasında. ETKİ: buluş, kalıp deformasyonuna yol açan sıcaklık gradyanlarını hariç tutmayı mümkün kılar. 14 wp f-ly, 6 hasta.

Sıcak presleme için kalıplar tasarlanırken, belirleyici faktörler ürünün geometrik şekli ve boyutlarının yanı sıra ısıtma yöntemi ve koruyucu bir atmosfer yaratma koşullarıdır. Sıcak presleme, çoğunlukla basit şekillerde ürünler üretir, bu nedenle kalıbın tasarımı basittir. Asıl zorluk şurada yatıyor:

Presleme sıcaklıklarında yeterli dayanıma sahip olması gereken kalıp malzemesinin boru, preslenecek toz ile reaksiyona girmemelidir.

500...600 °C pres sıcaklıklarında, kalıp malzemesi olarak nikel bazlı ısıya dayanıklı çelikler kullanılabilir. Bu durumda yüksek presleme basınçları (150...800 MPa) kullanılabilir. Preslenmiş tozun matrisin iç duvarları ile bağlantısını önlemek ve sürtünmeyi azaltmak için, şekillendirme yüzeyleri yüksek sıcaklıkta bir yağlayıcı ile kaplanır. Bununla birlikte, yağlayıcıların seçimi sınırlıdır, çünkü hemen hemen hepsi sıcak presleme işlemi sırasında uçar. Mika ve grafit esas olarak yağlayıcı olarak kullanılır.

Mika ne zaman kullanılır yüksek sıcaklıklar aa basarak. Grafit, yüksek sıcaklıklarda yüksek sürtünme önleyici özelliklerini korur. Gliserin veya sıvı cam içinde pul veya gümüş grafit süspansiyonu şeklinde kullanılır. Kombine kalıplar ayrıca içi düşük karbonlu çelikle kaplanmış bir grafit matrisinden kullanılır ve matris grafit ile etkileşimi önlemek için çelik ek parça krom kaplıdır. Presleme sıcaklıklarında (800 ... 900 ° C) çalışan kalıpların ve zımbaların imalatı için sert alaşımlar kullanılabilir. Sıcak preslemenin yüksek sıcaklıkları (2500...2600 °C) durumunda, kalıplar için tek malzeme grafittir. Diğer malzemelerle karşılaştırıldığında, iyi elektriksel özelliklere sahiptir, işlenmesi kolaydır ve sıcak presleme sırasında yanarak ürün yüzeyinde koruyucu bir atmosfer oluşturur. Proses sıcaklığının artmasıyla presleme kuvveti azaldığından, grafit matrislerin mukavemeti çoğu durumda oldukça yeterlidir.

Kalıpların imalatı için, ince taneli bir yapıya sahip ve artık gözenekliliği olmayan grafit kullanılır, aksi takdirde preslenmiş toz gözeneklere nüfuz edebilir ve bu da kalıbın duvarları ile toz arasındaki artan sürtünme nedeniyle ürünlerin kalitesini düşürür.

Grafit kalıpların hizmet ömrü oldukça kısa olduğundan ve preslenmiş ürünlerin karbürizasyonundan tamamen kaçınmak son derece zor olduğundan, çok bileşenli özel bir nitrat geliştirilmiştir.

Titanyum, zirkonyum, toryum ve diğer metallerin tozlarının preslendiği kalıplar için Kel alaşımı. Alaşımın 950 ... 1000 ° C sıcaklıktaki mukavemeti, saf titanyumun mukavemetinden yaklaşık 40-50 kat daha yüksektir. Kalıpların üretimi için, refrakter metallerin, özellikle zirkonyum oksitin oksitleri ve silikatları da kullanılır.

Sıcak presleme sırasında tozların elektrikli ısıtılması için aşağıdaki yöntemler vardır:

P doğrudan kalıptan veya sıkıştırılabilir tozdan bir elektrik akımı geçirerek doğrudan ısıtma;

P kalıbı çevreleyen çeşitli direnç elemanlarından akım geçirerek dolaylı ısıtma;

P kalıbın ve tozun yüksek frekanslı akımlarla (HF) doğrudan ısıtılması veya indüksiyon ısıtması;

P Kalıbın yerleştirildiği kabuğun dolaylı indüksiyon ısıtması.

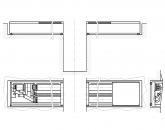

Sıcak pres kalıbı, ısıtma yöntemine bağlı olarak geliştirilmiştir. Şek. 3.22, ısıtma ile birlikte çift taraflı sıcak presleme için kalıp tasarımlarını gösterir.

Pirinç. 3.22. Isıtma ile birlikte çift taraflı sıcak presleme için kalıpların tasarım şemaları: a- dolaylı ısıtma; 6 - zımbalara akım verildiğinde doğrudan ısıtma; v - matrise akım uygulandığında basit ısıtma; G - grafit matrisin indüksiyonla ısıtılması; D - tozun bir seramik kalıp içinde indüksiyonla ısıtılması; 1 - ısıtıcı; 2 - toz; 3 - briket; 4 - matris; 5,6 - yumruklar; 7 - yalıtım; 8 - grafit teması; 9 - grafit zımba; 10 - grafit matrisi; 11 - seramik; 12 - bobin; 13 - seramik zımba; 14 - seramik matris

Dolaylı ısıtma ile (Şekil 3.22, a) ek ısıtıcı kullanma ihtiyacı nedeniyle kalıbın tasarımı daha karmaşık hale gelir. Akım geçirerek zımbaların doğrudan ısıtılması ile (Şekil 3.22, B) zımbaların olası aşırı ısınması ve sonuç olarak eğrilik. Matrise akım beslemesi (Şekil 3.22, v) tozun daha düzgün ısıtılmasını sağlar, ancak kalıp yapısal olarak daha karmaşıktır. Grafit matrisin indüksiyonla ısıtılması kullanılır (Şekil 3.22, G) ve bir seramik matris (Şekil 3.22, E).

şekillendirme elemanının (kalıp) belirtilen sıcaklığına ulaşma ve koruma süreci. Kalıpları ısıtmak için kartuş ısıtıcılar ve düz ısıtıcılar kullanılmaktadır. Isıtıcı tipi, ısıtma için mevcut yüzeyin şekline göre seçilir (silindirik bir delik bir kartuş ısıtma elemanıdır, düz bir bölüm sırasıyla düz bir ısıtıcıdır).

Kalıplar genellikle standart ürün grupları oluşturmak için kullanılır. Döküm kalıpları, çeşitli ısıtma elemanları kullanılarak ısıtılır, ancak en yaygın olanı elektrik dirençli ısıtıcılardır.

Kalıp Isıtıcılar matrisin yüksekliği ve iç yapı dahil olmak üzere yapısal özelliklerine bağlı olarak yerleştirilir. Isıtıcının kalıp gövdesine iç duvardan 30-50 mm mesafede yerleştirilmesi tavsiye edilir. İç duvara önerilen mesafeden daha yakın yerleştirme, üretim hatası riskini artırır.

Kalıbı ısıtmak için gerekli ısıtıcı sayısının hesaplanması şu verilere dayanmaktadır: kalıp kütlesi (veya ısı transfer yüzey alanı), çalışma sıcaklığı ve ısıtma elemanının gücü.

Döküm için çıkarılabilir kalıpların ısıtılması, kartuş ısıtıcılar içeren ısıtma plakaları kullanılarak gerçekleştirilir.

Kalıp ısıtma için kartuş ısıtıcılar

Kalıp ısıtma için kartuş ısıtıcılar- silindirik deliklerde ısıtma yapan ısıtma elemanları. Bunlar kontak ısıtıcılardır, bu nedenle ısıtılan yüzeyle yakın temas gerektirirler. Boşluklar montaj macunu ile doldurulur.

Kalıpları ısıtmak için spiral ısıtıcılar

Kalıpları ısıtmak için spiral ısıtıcılar- Nispeten küçük toplam boyutları ile yüksek güç yoğunluğuna sahip ısıtıcılardır.

Isıtma Kalıpları İçin Düz Isıtıcılar

Isıtma Kalıpları İçin Düz Isıtıcılar- Döküm sırasında eriyiğin belirli bir sıcaklığını koruyan düz bir yüzeye sahip elektrikli dirençli ısıtıcılar. Isıtıcının üretimi sırasında, enjeksiyon kalıbının tasarımına uygun olarak istenilen boyutta delikler açılabilir. Isıtıldığında kalıba sıkı bir şekilde oturmasını gerektirir.

Popüler

- Hücum açısını ve atış açısını değiştirmek için program

- Gerçek çıkış hızı Kapalı dişli takımının hesaplanması

- Bir çalışan tarafından resmi ulaşımın kullanılması prosedürü nedir?

- uçak yakıt sistemi

- Bir aracın tahliyesi için anlaşma Bir aracın tahliyesi için standart anlaşma

- Buldozer performansı ve nasıl geliştirilir Buldozerler hakkında temel bilgiler

- Toyota Üretim Sistemi (TPS) ve Yalın Üretim

- Mesleği boru tesisatçısı tarafından muayene biletleri

- Canınız hiçbir şey yapmak istemiyorsa ne yapmalısınız?

- Globus - tüm aile için mağazalar