Alüminyum ve silikon alaşımına denir. Alüminyum alaşımları ve uygulamaları

Demir ve alüminyum bazlı alaşım, % oranında aşağıdaki bileşenleri içerir: alüminyum 12-18; krom 0,1-10; niyobyum 0,1-2,0; silikon 0,1-2,0; bor 0,1-5; titanyum 0,01-2,0, ayrıca mg/kg: karbon 100-500; zirkonyum 50-200; demir - geri kalanı. Buluşun teknik etkisi, 700 o C'nin üzerindeki sıcaklıklarda mekanik özelliklerin arttırılması ve kaynaklanabilirliğin önemli ölçüde iyileştirilmesidir. 1 maaş formu, 3 masa, 1 hasta.

Demir-alüminyum alaşımları, termal olarak ağır yüke maruz kalan ve oksitleyici ve/veya korozif etkilere maruz kalan ısı-termal makine parçalarında kullanılabilir. Orada, nikel bazlı süper alaşımların yanı sıra özel çeliklerin de yerini alması giderek daha fazla bekleniyor. Literatürdeki "Demir - Alüminyum Alaşımlarında Minimum Çevresel Etki için Kabul Edilebilir Alüminyum İlaveleri" makalesinde, Mat. Res. Sos. Semp. Proc. Cilt 288, s. 971-976, V.K. Sikka ve diğerleri, ağırlıkça yaklaşık %16 alüminyum ve ağırlıkça yaklaşık %5 krom içeren, isteğe bağlı olarak ağırlıkça yaklaşık %0,1 karbon ve/veya zirkonyum ve/veya ağırlıkça %1 molibden içeren bir demir-alüminyum alaşımını tarif eder. Bilinen alaşım, ağırlıkça %22 ila 28 alüminyum içeriğine sahip demir-alüminyum alaşımlarıyla karşılaştırıldığında, oda sıcaklığında önemli ölçüde daha yüksek sünekliğe sahiptir. 700 o C sıcaklıkta, yaklaşık 100 MPa mekanik gerilime sahip bu alaşımın çekme mukavemeti nispeten küçüktür. Bu nedenle alaşımdan yapılan parçalar 700 o C'nin üzerindeki sıcaklıklarda kullanılmamalıdır. Buluşun temeli, istemlerin 1. paragrafında belirtildiği gibi, iyi mekanik özelliklere sahip bir demir-alüminyum alaşımının geliştirilmesi görevidir. 700 o C'nin üzerindeki sıcaklıklar. Görev Buluş aynı zamanda bu alaşımın uygun şekilde kullanılmasıdır. Buluşa göre alaşım, 700 ila 800 o C arasındaki sıcaklıklarda bile, mekanik olarak hafif yüklü parçalarda kullanılmasına izin veren mekanik özelliklere sahiptir. Ayrıca buluşa göre alaşım mükemmel termal şok direncine sahiptir ve bu nedenle özellikle bir gaz türbininin veya turboşarjın mahfaza veya mahfaza parçası olarak sıcaklık değişimlerine maruz kalan termik kurulum parçalarında özellikle avantajlı bir şekilde kullanılabilir. veya özellikle turboşarjlar için nozül halkaları olarak. Ayrıca alaşım döküm veya döküm ve haddeleme yoluyla çok düşük maliyetle üretilebilmektedir. Buluşa göre alaşımın diğer bir avantajı, bileşenlerinin yalnızca nispeten ucuz bir şekilde ve stratejik ve politik etkiye bakılmaksızın elde edilebilecek metalleri içermesidir. Çizimde, buluşa uygun alaşım I'in ve önceki tekniğe uygun alaşım II'nin çekme mukavemetini UTS (MPa) sıcaklığın (o C) bir fonksiyonu olarak gösteren bir diyagram gösterilmektedir. Masada Şekil 1, alaşım I'in bileşimini göstermektedir (buluşun tercih edilen bir düzenlemesine göre). Masada Şekil 2, alaşım II'nin bileşimini göstermektedir (tekniğin bilinen durumuna uygun olarak). Alaşım I, koruyucu gaz olarak argon varlığında bir elektrik ark ocağında eritilir. Başlangıç malzemeleri %99'un üzerinde saflık seviyesine sahip izole edilmiş elementlerdi. Eriyik yaklaşık 100 mm çapında ve yaklaşık 100 mm yüksekliğinde bir döküm olarak döküldü. Döküm tekrar vakumda eritildi ve aynı zamanda yaklaşık 12 mm çapında ve yaklaşık 70 mm uzunluğunda silindirik çubuklar şeklinde, minimum çapı yaklaşık 10 mm olan karoteller şeklinde bir vakumda döküldü; maksimum çapı yaklaşık 16 mm ve uzunluğu yaklaşık 65 mm olan veya çapı 80 mm, kalınlığı 14 mm'ye kadar olan ve plakanın kenarında yaklaşık 1 yarıçapı olan disk şeklinde plakalar şeklinde mm. Sonraki teknolojik işlem sırasında disk şeklindeki plakalara eksenleri boyunca 19,5 mm çapında bir delik açıldı. Çekme testi numuneleri silindirik çubuklardan ve kartellerden hazırlandı. Plakalar termal şoka karşı direnci belirlemek için tasarlanmıştır. Seçilen boyutlara göre, mekanik mukavemet ve termal şok direncinin belirlenmesine yönelik test numuneleri, ticari olarak temin edilebilen ve yaygın olarak kullanılan gaz türbini muhafaza malzemesi Alaşım II'den ve %25 daha az silikon içeriği ve %40'tan az molibden içeren ilgili bir alaşımdan yapılmıştır. Çekme testleri sıcaklığın bir fonksiyonu olarak gerçekleştirildi. Sonuç olarak, buluşa göre alaşım I için, yaklaşık 100 MPa'lık bir mekanik gerilim ile 800°C'lik bir sıcaklıkta, önceki tekniğe göre alaşım II'nin çekme mukavemetinden önemli ölçüde daha yüksek bir çekme mukavemeti elde edildi. Aynı durum, diyagramda gösterilmeyen, azaltılmış silikon ve molibden içeriğine sahip önceki tekniğe uygun alaşım için de geçerlidir. Glenny'nin termal şok direnci disk şeklindeki plakalar kullanılarak belirlendi. Her alaşımdan iki plaka sırasıyla akışkan yatakta 650 o C sıcaklığa kadar döngüsel olarak ısıtıldı ve ardından basınçlı hava kullanılarak 200 o C sıcaklığa kadar soğutuldu. Belirli sayıda ısıtma ve soğutma döngüsünden sonra çatlakların sayısı muhtemelen artacaktır. uzunluğu 2'den fazla olan plakaların kenarında oluşan oluşum daha sonra mm olarak hesaplandı. Masada Şekil 3, buluşa uygun alaşım I ve aynı zamanda önceki tekniğe uygun her iki alaşım için döngü sayısına bağlı olarak her iki plaka üzerinde ortaya çıkan çatlakların toplam sayısını gösterir. Bundan, önceki tekniğe uygun alaşımlar gaz türbini mahfazası malzemesi olarak kullanıldığında, 240 döngüden sonra bile istenmeyen çatlakların ortaya çıktığı, buluşa göre alaşımın ise 740 döngüden sonra bile hala çatlak içermediği görülebilir. Buluşa uygun alaşım, yalnızca 700°C'nin üzerindeki sıcaklıklarda mekanik mukavemet açısından değil, aynı zamanda termal şoklara karşı direnç açısından da önceki teknikte kullanılan alaşımlardan üstündür. Bu nedenle buluşa göre alaşım, 700 ila 800 o C arasındaki sıcaklıklarda hala nispeten yüksek mekanik dayanıma sahip olan ve gaz türbinlerinin mahfazası gibi mekanik mukavemete maruz kalan termal tesislerin parçaları için bir malzeme olarak büyük bir avantajla kullanılabilir. Sıcaklık değişimlerinden dolayı strese maruz kalmak. Buluşa uygun olarak üretilen alaşım, 700 ila 800 o C arasındaki sıcaklıklarda iyi mukavemet özelliklerine ve alüminyum içeriği ağırlıkça minimum 12 ve maksimum 18 olduğunda termal şoka karşı daha yüksek dirence sahiptir. %. Alüminyum içeriği ağırlıkça %12'nin altına düşerse, buluşa göre alaşımın oksitlenmeme, korozyon ve termal şok direnci bozulur. Alüminyum içeriği ağırlıkça %18'den fazla ise alaşım giderek daha kırılgan özellikler kazanır. Ağırlıkça %0,1 ila 10 oranında krom içeren bir krom alaşımı katkısı eklenmesi sayesinde termal şoka karşı direnç artar, oksitlenmeme ve korozyon direnci artar. Aynı zamanda krom yardımıyla süneklik artırılır. Ancak ağırlıkça %10'dan fazla krom ilavesi yine mekanik özellikleri bozar. Ağırlıkça %0,1 ila 2 oranında bir niyobyum katkı maddesinin eklenmesiyle buluşa göre alaşımın sertliği ve mukavemeti arttırılır. Alaşım katkı maddesi olarak niyobyuma ek olarak veya bunun yerine ağırlıkça %0,1 ila 2 tungsten ve/veya tantal da eklenebilir. Ağırlıkça %0,1 ila %2 silikondan oluşan bir silikon içeriği, buluşa uygun alaşımın döküm özelliklerini geliştirir ve oksitlenmeme ve korozyon direnci üzerinde faydalı bir etkiye sahiptir. Ayrıca silikon sertliği arttırır. Ağırlıkça %0,1 ila %5 boron ve ağırlıkça %0,01 ila %2 titanyumun alaşım katkı maddelerinin eklenmesi sayesinde, buluşa uygun alaşımın termal şok direnci, oksitlenmeme ve korozyon direnci önemli ölçüde artar. Bunun temel nedeni, bu durumda alaşımda ince bir şekilde dağılmış titanyum diborür TiB2'nin oluşmasıdır. Yüksek sıcaklıklarda ve oksidasyona ve/veya korozyona neden olan koşullar altında, buluşa uygun alaşımın yüzeyinde esas olarak alüminyum oksitler içeren koruyucu bir tabaka oluşturulur. Titanyum diborür fazı bu koruyucu tabakanın önemli ölçüde stabilizasyonuna katkıda bulunur, çünkü iğne şeklindeki kristalitler formundaki titanyum diborür fazı alaşımdan koruyucu tabakaya nüfuz eder ve bunun sonucunda koruyucu tabakanın özellikle iyi bir şekilde yapışmasına katkıda bulunur. altta yatan alaşıma. Bor içeriği ağırlıkça %5'ten fazla olmamalı ve titanyum içeriği ağırlıkça %2'den fazla olmamalıdır. %, çünkü aksi halde çok fazla titanyum diborür oluşur ve alaşım kırılgan özellikler kazanır. Bor içeriğinin ağırlıkça %0,1'den az olması ve titanyumun ağırlıkça %0,01'den az olması durumunda, buluşa göre alaşımın termal şok direnci, oksitlenmeme ve korozyon direnci önemli ölçüde bozulur. Alaşım katkılarının eklenmesiyle mekanik mukavemette hafif bir artış ve aynı zamanda kaynaklanabilirlikte önemli bir iyileşme elde edilir: 100 ila 500 mg/kg karbon ve 50 ila 200 mg/kg zirkonyum. Aşağıdaki bileşime sahip alaşımlar özellikle iyi mekanik dayanıma ve termal şoklara karşı dirence sahiptir: ağırlıkça %14 ila 16 arası alüminyum, ağırlıkça %0,5 ila 1,5 arası niyobyum, ağırlıkça %4 ila 6 arası krom, ağırlıkça %0,5 ila 1,5 arası. % silikon, ağırlıkça %3 ila %4 boron, ağırlıkça %1 ila %2 titanyum, yaklaşık 300 mg/kg karbon, yaklaşık 100 mg/kg zirkonyum, geri kalanı demirdir.

İddia

1. Krom, niyobyum, silikon ve bor içeren demir ve alüminyum bazlı bir alaşım olup, özelliği ek olarak aşağıdaki bileşen oranlarında titanyum, karbon ve zirkonyum içermesidir: Alüminyum - 12 - 18 Krom - 0,1 - 10,0 Niyobyum - 0,1 - 2,0 Silikon - 0,1 - 2,0 Bor - 0,1 - 5,0 Titanyum - 0,01 - 2,0 ve ayrıca mg/kg: Karbon - 100 - 500

Zirkonyum - 50 - 200

Ütü - Dinlenme

2. İstem 1'e uygun alaşım olup özelliği, % olarak aşağıdaki oranda bileşenler içermesidir:

Alüminyum - 14 - 16

Krom - 4 - 6

Niyobyum - 0,5 - 1,5

Silikon - 0,5 - 1,5

Bor - 3 - 4

Titan - 1 - 2

ve ayrıca mg/kg:

Karbon - Yaklaşık 300

Zirkonyum - Yaklaşık 100

Ütü - Dinlenme

Nature, titanyuma benzer özelliklere sahip ancak çok daha ucuz bir malzemenin oluşturulmasını anlatan bilimsel bir makale yayınladı.

Titanyum, örneğin uçak yapımında, düşük ağırlık ve yüksek mukavemetin gerekli olduğu yerlerde önemlidir. Ancak önemli dezavantajı nispeten yüksek maliyetidir.

Alüminyum neredeyse aynı ağırlığa sahiptir ve birkaç kat daha ucuzdur, ancak dayanıklı değildir. Çelik daha ucuzdur ve neredeyse titanyum kadar güçlüdür, ancak birkaç kat daha ağırdır.

Bu, çelik, alüminyum, manganez ve nikel oluşturmak için gerekli olan demir ve karbon malzemelerini gerektirir.

Önemli olan, ortaya çıkan malzemede intermetalik bileşiklerin yaratılmasıdır. Her birinden sabit sayıda atom içeren birkaç metalden oluşan kimyasal bir bileşiktir. Bu durumda intermetalik B2 nikel ve alüminyumdan elde edilir, yani her iki metalden de eşit sayıda atom içerir.

B2 kristalleri yalnızca birkaç nanometre kalınlığındadır ve çelik yapıya nüfuz ederek ona titanyumun gücünü verir.

En büyük çelik şirketlerinden biri olan POSCO, araştırmayı şimdiden dikkate aldı ve bu yıl malzemeyi ticari ölçekte test etmeyi planlıyor. Deney başarılı olursa, belki de çok yakında arabalar çok daha hafif ve dolayısıyla daha verimli olacak.

Hansoo Kim'e göre 1995'ten 2011'e kadar otomobillerde çeliğin payı ortalama %68'den %61'e düştü.

ALÜMİNYUMUN ÖZELLİKLERİ VE UYGULAMALARI

Üretim hacmi ve uygulama ölçeği açısından alüminyum (Al), en yaygın demir dışı metaldir. 1826 yılında keşfedilmiştir. Adı, şapın (alüminyum içeren bir bileşik) adı olan Latince “alümen” kelimesinden gelmektedir.

Alüminyum nispeten düşük bir yoğunluğa, düşük bir erime noktasına (658°C) ve çok yüksek bir gizli füzyon ısısına sahiptir. Mekanik işlemeye uygundur: haddeleme, dövme, çekme, kesme vb. ve ayrıca yüksek termal ve elektrik iletkenliğine sahiptir. Alüminyumun elektriksel iletkenliği bakırın elektriksel iletkenliğinin %60-65'idir. Alüminyum bakırdan üç kat daha hafiftir, dolayısıyla bu tür elektriksel dirence sahip alüminyum tel bakırdan daha hafiftir. Oksijene karşı yüksek ilgiye sahip olan alüminyum, havada ve diğer birçok ortamda da yüksek korozyon direncine sahiptir.

Saf alüminyumun mukavemeti düşüktür ve yapısal malzeme olarak kullanılamaz. Bununla birlikte, diğer elementlerin katkı maddelerinin, termal ve mekanik işlemlerin etkisi altında mukavemeti keskin bir şekilde artar. Birçok alüminyum bazlı alaşım, düşük yoğunlukla birlikte oldukça yüksek mekanik dayanıma sahiptir, bu da onları çok değerli bir yapısal malzeme haline getirir.

Alüminyum ve alüminyum alaşımları kurşun, bakır, kalay, çinkonun çok etkili bir alternatifi olarak hizmet eder ve bazı durumlarda çelik yerine başarıyla kullanılır. Elektrik mühendisliğinde alüminyum, tellerin, kabloların, baraların, kapasitörlerin, AC doğrultucuların vb. üretiminde kullanılır. Alüminyum alaşımları, çeşitli uçak yapılarında, ulaştırma mühendisliğinde ve otomotiv endüstrisinde döküm ve deforme hallerde yaygın olarak kullanılır. Alüminyum, yüksek korozyon direnci nedeniyle kimya mühendisliğinde nitrik asit, organik maddeler, gıda ürünleri vb. üretimine yönelik ekipmanların imalatında kullanılır. Konut ve kamu binalarının, yapıların, köprülerin yapımında alüminyum kullanımı, Alüminyum, metal yüzeylerin korozyondan korunmasında, yarı iletken cihazların imalatında, radarda, elektrik mühendisliğinde, nükleer mühendislikte yaygın olarak kullanılmaktadır.

Alüminyumun yüksek kimyasal aktivitesi metalurjide çeliğin deoksidasyonu ve alaşımlanması için indirgenmesi zor refrakter metallerin (krom, tungsten, manganez vb.) yanı sıra alkali toprak ve alkali metallerin üretilmesi için kullanılır. İnce öğütülmüş alüminyum, havada ısıtıldığında yanar ve büyük miktarda ısı açığa çıkarır. Bu alüminotermik reaksiyon, saf metallerin elde edilmesi ve diğer amaçlar için kullanılır. Gıda endüstrisinde alüminyum, ambalaj, kutu vb. için folyo şeklinde kullanılır. Alüminyum ev eşyaları, sanatsal ve dekoratif eşyaların yapımında kullanılır.

Ortaya çıkan dökümün yüksek büzülmesi, düşük akışkanlığı ve yüksek gözenekliliği nedeniyle alüminyumun döküm özellikleri düşüktür. Kaynak sırasında yüzeyde oluşan alüminyum oksitlerin yüksek refrakterliği ile ilişkili olan alüminyumun kaynaklanması sırasında önemli zorluklar ortaya çıkar.

Alüminyumun fiziksel ve mekanik özellikleri aşağıdaki verilerle karakterize edilir:

|

Atom kütlesi |

|

|

20°C'de yoğunluk, g/cm3 |

|

|

Sıcaklık, °C: |

|

|

erime |

|

|

Özgül ısı kapasitesi, cal/g |

|

|

Isıl iletkenlik cal/(cm sn derece) |

|

|

Gizli füzyon ısısı, cal/g |

|

|

Doğrusal genleşme katsayısı, 1 / derece |

|

|

Elektrik direnci, |

|

|

Alüminyumun çekme mukavemeti, kg/mm2 |

|

|

deforme olmuş |

|

|

tavlanmış |

|

|

Alüminyum akma mukavemeti, kg/mm2, sıcaklıkta, °C |

|

|

tavlanmış |

|

|

deforme olmuş |

|

|

Alüminyumun bağıl uzaması, %: |

|

|

Deforme olmuş |

|

|

tavlanmış |

|

|

Alüminyumun elastik sınırı, kg/mm2: |

|

|

tavlanmış |

|

|

Elastik modül, kg/mm2 |

|

|

Kayma modülü, kg/mm2 |

|

|

NV alüminyumun sertliği, kg/mm2 |

|

|

Deforme olmuş |

|

|

Tavlanmış |

|

Alüminyum ve alaşımları, endüstriyel gazlarla kirlenenler de dahil olmak üzere atmosferik koşullarda yüksek korozyon direnciyle karakterize edilir. Havadaki hidrojen sülfür, kükürt dioksit, amonyak ve diğer gazlar alüminyum ve alaşımlarının oda sıcaklığında korozyon hızını etkilemediği gibi, buhar, damıtılmış ve saf tatlı su da yüksek sıcaklıklarda korozyon hızını etkilemez. Magnezyum, sodyum ve amonyumun nötr sülfat tuzlarının alüminyum üzerinde neredeyse hiçbir etkisi yoktur. Organik asitlerdeki alüminyum: asetik, sitrik, tartarik, propinik, malik, yüksek korozyon direncine sahiptir.

Alüminyum ve alaşımları oda sıcaklığında konsantre nitrik asitte stabildir ve seyreltik asitte yüksek oranda bozunur. %100 sülfürik asitte ve bu asidin %10'a kadar olan çözeltilerinde korozyona karşı dayanıklıdır. Çözelti sıcaklığının ve asit konsantrasyonunun >%10 artmasıyla alüminyumun korozyon hızı keskin bir şekilde artar.

Hidroklorik asitin yanı sıra hidroflorik ve hidrobromik asit çözeltileri alüminyumu ve alaşımlarını hızla yok eder. Alüminyum ve alaşımları amonyak çözeltilerinde önemli korozyon direncine sahiptir ancak kostik alkaliler tarafından yok edilir.

Çeşitli voltajlarda daha asal olan çoğu metalle temas halinde alüminyum bir anottur ve bu gibi durumlarda elektrolitlerdeki korozyon hızlanır. Deniz suyu veya sodyum klorür çözeltilerinde çelik veya paslanmaz çelikle temas halinde çalışırken alüminyum korozyonu artar.

ALÜMİNYUM ALAŞIMLARI

Alüminyum bazlı tüm teknik alaşımlar genellikle dövme (presleme, haddeleme, dövme sonrası) ve döküm olarak ikiye ayrılır.

Deforme olabilen alaşımlar. Bu alaşımlar ısıl işlemle sertleşebilen ve sertleşemeyen olarak ikiye ayrılır.

Alaşımların ısıl işlemi, çeşitli ara bileşiklerin bazik bir alüminyum çözeltisindeki çözünürlüğünün değiştirilmesine dayanır. Örneğin, bakırın alüminyum içindeki çözünürlüğü oda sıcaklığında %0,5, ötektik oluşum sıcaklığında (548°C) ise %5,7'dir. Sıcaklık düştükçe çözelti, ayrı bir bileşen halinde salınması gereken bir ara bileşik ile aşırı doygun hale gelir (alüminyum-bakır alaşımları için ara bileşik CuAl2'dir). Hızlı soğutma ile fazla fazın ayrılma süreci yavaşlatılabilir ve bu şekilde alaşımın yüksek sıcaklıklardaki durumu normal sıcaklıklarda elde edilebilir. Bu şekilde elde edilen aşırı doymuş çözelti kararsız bir durumda olacak ve zamanla alaşımın mekanik özelliklerinde bir değişiklik (yaşlanma) ile birlikte iç süreçler meydana gelecektir.

Yaşlanma oda sıcaklığında meydana geliyorsa buna doğal denir; yüksek sıcaklıklarda ise yapay olarak. Yaşlanma sırasında alaşımın çekme mukavemeti, taze su verilmiş ve tavlanmış alaşımların çekme mukavemetine kıyasla önemli ölçüde artar.

Yaşlandırmanın ilk (kuluçka) döneminde, alaşımların çekme mukavemetindeki artış önemsizdir. Bu süre zarfında alaşımlar yüksek sünekliğe sahip olur ve sertleşen ürünler çeşitli plastik deformasyonlara maruz kalabilir. Daha fazla yaşlandırmayla birlikte alaşımların sünekliği azalır ve bu işlemler imkansız hale gelir. Yaşlandırmanın ardından alaşıma süneklik kazandırmak için, yeni su verilmiş duruma döndürülmesi gerekir.

Yalnızca değişen çözünürlüklere sahip ara bileşikler oluşturmayan elementler içeren alüminyum alaşımları ısıl işlemle güçlendirilmez. Isıl işlemle güçlendirilemeyen alaşımlar arasında alüminyumun manganez ve magnezyum alaşımları (AMts, AMg, AMg5P kaliteleri) bulunur.

Alüminyum-manganez alaşımları, mukavemet ve korozyon direnci açısından saf alüminyumdan üstündür.

Alüminyum-magnezyum alaşımları saf alüminyuma göre daha düşük yoğunluğa, daha yüksek mukavemete ve korozyon direncine sahiptir. Bu özelliklerinden dolayı uçak yapılarında saf alüminyum yerine alüminyum-magnezyum alaşımları yaygın olarak kullanılmaktadır. Ayrıca alüminyum-magnezyum alaşımları soğuk basınç işlemi (soğuk soğuk çalışma) sırasında önemli ölçüde güçlendirilir.

Dövme alüminyum alaşımlarının en yaygın grubu duralumindir (duralumin).

Duralumin, içine genellikle özel katkı maddeleri olarak bakır, magnezyum ve manganezin eklendiği alüminyum bazlı bir alaşımdır. Bu alaşımlarda mevcut olan geri kalan elementler, imalat işlemi sırasında alaşıma eklenen rastgele yabancı maddelerdir. Duralumindeki en önemli safsızlık miktarları demir ve silikondur (yaklaşık %0,5). Manganez, esas olarak alaşımın korozyon direncini ve mukavemetini arttırmak için duralumin bileşimine dahil edilir. Ancak manganez alüminyumun sünekliğini bozduğu için içeriği %1'den fazla olmamalıdır.

Bakır ve silikonlu magnezyum, alüminyumda çözünebilen bileşikler (örneğin Mg2Si) oluşturdukları için ısıl işlem sırasında alaşımın güçlendirilmesine yardımcı olur. Alüminyumdaki magnezyum içeriğinin artması, alaşımın sıcak durumdaki sünekliğini azaltır ve basınç altında işlenmesini zorlaştırır. Bu nedenle çoğu durumda duralumin %0,8'den fazla Mg içermez. Yüksek mukavemetli özel duralumin, %1,8'e kadar magnezyum içeriğine sahiptir. Bu durumda alaşımın teknolojik özelliklerindeki bozulma, daha yüksek mekanik özelliklerle telafi edilir. Bakırın alaşımın mukavemetini arttırmadaki en belirgin etkisi, alaşımdaki içeriği% 4,5-5,0 olduğunda gözlenir.Bakır içeriğinde daha fazla bir artış, mukavemette etkili bir artışa yol açmaz ve aynı zamanda keskin bir şekilde azalır. süneklik.

Oda sıcaklığında demir, alüminyumda pratik olarak çözünmez ve içinde bağımsız bir faz (Al3Fe) olarak bulunur. Isıya dayanıklı alüminyum alaşımlarında demirin nikel ile kombinasyonu olumlu etkiye sahiptir. Çoğu durumda demir, alüminyumdaki zararlı yabancı maddelerden biridir. (Silikon, alüminyumun mekanik ve fizikokimyasal özelliklerini demirle aynı şekilde etkiler. Titanyum, sodyum ve seryumun küçük ilaveleri bile bir dizi alüminyum alaşımının özellikleri üzerinde önemli bir etkiye sahiptir.

Duraluminler D1, D1P, D16, D16P, D18, D19, D19P alaşımlarını içerir. Duraluminin mekanik özellikleri ısıl işlem, yapay ve doğal yaşlanmanın etkisi altında önemli ölçüde artar. Bu grubun alaşımları aynı zamanda iyi döküm özelliklerine sahiptir ve büyük dövme ve damgalama parçaların imalatında başarıyla kullanılabilir.

Mukavemeti arttırmak için duralumin sertleştirilir. Bu durumda alaşımlar genellikle 500°C'ye ısıtılır ve suda soğutulur. Sertleşmeden sonraki doğal yaşlanma süreci beş ila yedi gün sürer. Duraluminler 1340–1370°C'de tavlanır.

Uçak gövde parçaları, çerçeveler, kirişler, direkler, kanatçıklar, payandalar, perçinler vb. duraluminden yapılmıştır.

(Belirli bir süre boyunca sertleşmiş halde kalan, yani sadece suni ısıtma ile yaşlandırılan bir alaşımın, minimum miktarda bakır içermesi ve yapısında CuA12, Al2CuMg gibi fazlar bulunmaması gerekir. Sadece suni ısıtma ile yaşlanan alaşımlar alüminyum, magnezyum ve silikonun yanı sıra ana bileşenler içeren AB (Avil) alaşımını içerir Isıl işlem görmüş durumdaki AB alaşımının mukavemeti duraluminden daha düşüktür ve tavlanmış durumdaki süneklik daha yüksektir Bu nedenle AB alaşımı derin çekme parçaların üretiminde başarıyla kullanılmaktadır.

En güçlü alüminyum alaşımları ana katkı maddeleri olarak çinko, magnezyum ve bakır içerir; örneğin B95 alaşımı. Bu tip alaşımlar, dövme ve preslenmiş ürünler ve levhalar formundaki kritik yapılarda yaygın olarak kullanılmaktadır. Duraluminden biraz daha az sünekliğe sahiptirler ve daha kötü korozyon direncine ve ısı direncine sahiptirler. Bu alaşımların düşük ısıtma sıcaklıklarında (yaklaşık 120°C'ye kadar) çalışan yapılarda kullanılması tavsiye edilir. Alaşımlar genellikle suda söndürülür ve ardından 120-140°C'de yapay yaşlandırma yapılır.

200–300°C sıcaklıklarda çalışan parçalar ısıya dayanıklı alüminyum alaşımlardan yapılmıştır. Bu alaşımlar, diğer alüminyum alaşımlarından farklı olarak özel olarak katılmış nikel ve demir katkı maddeleri içerir. Bu tür alaşımlar AK4, AK4-1'i içerir. Isıl işlemleri 510-520°C sıcaklıklarda sertleştirme ve ardından yapay yaşlandırmadan oluşur.

Teknolojik özelliklere, amaca, fiziksel ve korozyon özelliklerine göre alüminyum dövme alaşımları ayırt edilir: korozyona dayanıklı, dekoratif, perçinleme, dövme, ısıya dayanıklı, özel özelliklere sahip, kendiliğinden sertleşen. Mukavemet seviyesine bağlı olarak düşük, orta ve yüksek mukavemetli alüminyum dövme alaşımları ayırt edilir.

Düşük mukavemetli alaşımlar(geçici mukavemet 30 kg/mm2'den az), kural olarak ısıl işlemle güçlendirilmez; Genellikle tavlanmış halde kullanılırlar. Bu alaşım grubu teknik alüminyum, magnalyum tipi alaşımları (AMg1, AMg2, AMg3, AMg4, AMg5, AMg6P) içerir. Korozyon özellikleri açısından, bu grubun alaşımları çoğu durumda korozyona dayanıklı olarak sınıflandırılır.

Orta mukavemetli alaşımlar(geçici dayanımı 30-45 kg/mm2) sertleşip doğal veya yapay yaşlandırma sonrasında kullanılır. Bu grup dövme alaşımlarını (AK4, AK4-1, AK6, AK8), duralumin (D1, D15, BD 17, D19), magnalyum AMg6, AB, AD35, D20 alaşımlarını içerir.

Yüksek mukavemetli alaşımlar(geçici direnç >45 kg/mm2) sertleştirme ve yapay yaşlandırmadan oluşan ısıl işlemle etkili bir şekilde güçlendirilir. Bu alaşım grubu, uygun işlemden sonra V93, V95 alaşımlarının yanı sıra DSh, D19 ve AK8 orta mukavemetli alaşımları içerir.

D16 ve D19 alaşımlarından yapılan haddelenmiş ürünler için çekme mukavemeti, soğuk sertleştirme, yapay yaşlandırma ve kaplama çıkarma yoluyla 45 kg/mm2 veya daha fazlasına çıkarılabilir. AK8 alaşımı yalnızca belirli bir kesite sahip preslenmiş yarı mamul ürünler şeklinde yüksek mukavemete sahiptir.

B93 ve B95 alaşımları oda sıcaklığında en yüksek mukavemete sahiptir, ancak 100°C veya daha yüksek sıcaklıklara uzun süre maruz kalmanın bir sonucu olarak yumuşarlar. DSh ve D19 alaşımları oda sıcaklığında daha düşük dayanıma sahiptir, ancak tekrarlanan yükler altında çentiklerin etkilerine karşı V93 ve V95 alaşımlarına göre daha az hassastırlar. Ayrıca daha fazla ısı direncine sahiptirler. Alaşım B95, 100-120°C'yi aşmayan sıcaklıklarda uzun süre çalışan yüklü yapılar için kullanılır (kılıf, kirişler, çerçeveler, uçak direkleri, bazı perçinli bina yapılarının taşıyıcı çerçevesi vb.). DGB alaşımı, 150°C'ye kadar sıcaklıklarda uzun süre çalışan orta yüklü yapılarda, D19 alaşımı ise 250°C'ye kadar sıcaklıklarda uzun süre çalışan orta yüklü yapılarda kullanılır. AK8 alaşımı, 100°C'ye kadar sıcaklıklarda uzun süre çalışan yüklü yapıların (alt motor çerçeveleri, demiryolu araçları için tekerlek lastikleri, helikopter rotor kanatları vb.) imalatında kullanılır.

Alaşımların dövülmesi Sıcak deformasyon sıcaklıklarında yüksek plastik özelliklere ve iyi döküm özelliklerine sahiptir. Bu alaşımlar en büyük boyutlarda ve en karmaşık şekillerde külçe, dövme ve damgalama parçaları üretmek için kullanılır. Dövme alaşımları AK6, AK8, AK4, AK4-1, V93 ve V97 alaşımlarını içerir. Ayrıca dövme malzemesi olarak AD, AD1, AMts, AMg1, AMg2, AMg3, AMg4, AMg5, AMg6, AD31, AD33, AD35, AB, D1, V95, D20 alaşımları kullanılabilir.

AK4 ve AK4-I1 alaşımları normal sıcaklıklarda ortalama dayanıma ve 200-250°C'ye kadar sıcaklıklarda nispeten yüksek dayanıma sahiptir. AK6 alaşımından karmaşık şekilli baskılar üretilmektedir. AK8 alaşımı AK6 alaşımından daha güçlüdür ancak ısıl işlemi daha zordur. AKb ve AK8 alaşımları genellikle sertleştirilmiş ve yapay olarak yaşlandırılmış halde kullanılır. Plastisiteyi arttırmak için doğal yaşlanmaya tabi tutulurlar. Bu durumda alaşımın mukavemet özellikleri, özellikle de akma mukavemeti gözle görülür şekilde azalır.

Alaşım BD 17, normal sıcaklıklarda ortalama dayanıma ve 200-250°C'de yüksek dayanıma sahiptir.

AK4, AK4-1, BD 17 alaşımları, turbojet ve turboprop motorların kompresör kanatları, pervaneleri, diskleri ve halkaları ile yüksek sıcaklıklarda çalışan diğer parçaların yapımında kullanılır. AK4-1 alaşımı levha halinde kullanılabilir.

AK6 alaşımı, karmaşık şekillerde ve orta mukavemette (motor çerçeveleri, bağlantı parçaları, külbütörler, bağlantı elemanları) damgalanmış ve dövme parçalar üretmek için kullanılır.

Yüksek yüklü damgalamalar ve dövme parçalar AK8 ve B93 alaşımlarından (alt motor çerçeveleri, alın mafsalları, yan eleman kayışları) yapılır. Ayrıca uçak parçaları B93 alaşımından yapılmaktadır.

Dövme grubunun tüm alaşımları, punta ve silindir kaynağı ile tatmin edici bir şekilde, ergitme kaynağı ile tatmin edici olmayan bir şekilde kaynaklanır; kesilerek iyi işlenirler.

Perçin alaşımları yüksek kayma direncine sahiptir ve önemli ölçüde soğuk deformasyona dayanabilir. Bu grup D18, V65, V94 alaşımlarını içerir. Bileşime bağlı olarak yarı mamul perçin ürünü taze sertleştirilmiş veya eskimiş halde perçinlenebilir. Seri üretimde eski halde takılabilen perçinler tercih edilir. Yük taşıyan yapılar için en yaygın olarak V65 alaşımından yapılmış perçinler kullanılır; daha fazla korozyon direnci gerektiren daha az yüklü yapılar için perçinler AMg5P alaşımından yapılır ve ısınmaya maruz kalan yapılar için perçinler D19P alaşımından yapılır.

Isıya dayanıklı alaşımlar yüksek sıcaklıklarda yüksek mukavemet özellikleriyle karakterize edilir. Yapay olarak yaşlandırılmış bir durumda kullanılırlar. Bu grup DGb, DSh, BD 17, AK4, AK4-1, D20 alaşımlarını içerir.

Alaşım D20, 200–300°C'de nispeten yüksek mukavemet özelliklerine sahiptir. Alaşım elementi olarak magnezyum içermemesi ona bazı spesifik özellikler kazandırır: sertleşme sırasında yüksek sertleşme etkisi, oda sıcaklığında tutulduğunda neredeyse sabit özellikler (doğal yaşlanma yok). Bu nedenle yapay olarak yaşlandırılmış yapılarda kullanılması tavsiye edilir. Sertleştirilmiş ve tavlanmış hallerde D20 alaşımı karmaşık teknolojik deformasyonlara izin verir. Özelliklerini kaybetmeden kaynar suda sertleştirilebilir, bu da parçalardaki iç gerilimlerin azaltılmasını ve işleme sırasında gerilimlerin ortadan kaldırılmasını mümkün kılar. Hiçbir yarı mamulde ve hiçbir ısıl işlem koşulunda stres korozyonuna uğramaz. Ancak bu alaşım, nispeten yüksek bakır içeriği nedeniyle genel korozyon direncini azaltmıştır. Alaşım D20, sıcakken yüksek sünekliğe sahiptir ve 400–460°C'de dövme ve damgalamaya tabi tutulur. Alaşımın ısıl işlemi, 535 ± 5 ° C sıcaklıkta su verme ve 165-175 ° C'de yapay yaşlandırmadan oluşur. Dövmelerin yanı sıra karmaşık şekillerin, haddelenmiş levhaların ve preslenmiş yarı mamul ürünlerin damgalanması da yapılır.

AK4 ve AK4n1 alaşımları, 250°C'ye kadar sıcaklıklarda çalışan dövme ve damgalanmış parçalar için kullanılır.

Korozyona dayanıklı alaşımlar atmosferik koşullarda ve deniz suyunda genel korozyona ve stres korozyonuna karşı yüksek dirence sahiptir. Düşük ila orta kuvvete sahip olma eğilimindedirler. Korozyona dayanıklı alaşımlar arasında teknik alüminyum (AD ve AD 1), nispeten düşük magnezyum içeriğine sahip magnezyumlu alüminyum alaşımları (AMg1, AM;g2, AMgZ, AMg4), magnezyum ve silikonlu alüminyum alaşımları (ADE1), magnezyumlu alüminyum alaşımları (ADE1) bulunur. manganez (AMts). Belirli koşullar altında AMg6V alaşımları korozyona dayanıklı alaşımlar olarak sınıflandırılabilir. AMg6, ADZZ, AD35.

AD ve AD1 teknik alüminyum kaliteleri, yapısal elemanların yük taşımadığı ve yüksek plastik özelliklere, iyi kaynaklanabilirliğe, yüksek korozyon direncine ve yüksek termal ve elektrik iletkenliğine sahip malzemeler gerektirdiği durumlarda kullanılır.

AMg1, AMg2, AD31, AMg4 alaşımları, yüksek korozyon direnci, iyi dekoratif görünüm ve mükemmel cilalanabilirlik ile karakterize edilir. Hafif ve orta yük kaynaklı ve perçinli yapılarda kullanılırlar. Bu alaşımların yanı sıra AD ve AD1 alaşımlarından boru hatları, vitray pencereler, elektrikli su boruları, kapılar, pencere çerçeveleri, saat kasaları, mücevherler, deniz ve nehir gemilerinin güverte üst yapıları, tanklar vb.

AMts ve AMg3 alaşımları, örneğin benzin ve gazyağı depolamaya yönelik tanklar gibi yüksek korozyon direnciyle karakterize edilmesi gereken kaynaklı hafif yüklü yapılar için kullanılır.

AMg5V ve AMg6 alaşımları, yüksek korozyon direnci gerektiren orta yüklü kaynaklı ve perçinli yapılarda kullanılır.

ADZZ ve AD35 alaşımları, artan akma dayanımı ve yüksek korozyon direncinin yanı sıra korozyon yorulmasına karşı yüksek direnç (helikopter kanatları, araba çerçeveleri ve gövdeleri, kaynaklı tanklar, asılı yüklü) gerektiren orta derecede yüklü yapılarda (çoğunlukla perçinlenmiş ve yapıştırılmış) kullanılır. tavanlar, gemi bölmeleri, elektrik direkleri, boru hatları, ekskavatör bomları, asansörler, vinç ve sondaj kulesi üniteleri, gemi gövdeleri vb.).

Kendiliğinden sertleşen alaşımlar Havada soğutulduğunda sertleşme özelliğine sahiptir. Bu özellik, kaynaklı yapının özel olarak sertleştirilmesine gerek kalmadan yüksek mukavemetli kaynakların elde edilmesini mümkün kılar. B92 tipi alaşım kendiliğinden sertleşir. 100°C'de 96 saat sertleşip yapay yaşlandırma sonrasında maksimum mekanik özellikler kazanır.Alaşımın kaynağında dolgu malzemesi olarak B92sv tel kullanılması tavsiye edilir. Dikişin sertleşmeden doğal yaşlanması 30 gün sürer. Kaynak alanının biraz daha kalın tutulması tavsiye edilir.

Dökme alüminyum alaşımları. Bu alaşımlar şartlı olarak yüksek ve orta mukavemetli, ısıya dayanıklı ve korozyona dayanıklı olabilir.

Yüksek mukavemetli ve orta mukavemetli alüminyum döküm alaşımları AL2, AL4, AL9 ve AL41 alaşımı değiştirilmiş durumda kullanılır.

AL2 alaşımı çok iyi döküm özelliklerine sahiptir. Mekanik özellikler açısından orta mukavemetli bir alaşımdır, nemli atmosferde ve deniz suyunda tatmin edici korozyon direncine sahiptir ve argon ark kaynağı ile tatmin edici bir şekilde kaynak yapılabilir. Bu alaşım, ağır yüklere maruz kalmayan karmaşık şekillerdeki parçaların dökümü için kullanılır.

AL4 alaşımı, önemli yüklere dayanan ve basınç altında çalışan büyük ve orta boyutlu parçaların üretimi için tasarlanmıştır. İyi döküm özelliklerine, nispeten yüksek mekanik özelliklere ve nemli atmosferlerde ve deniz suyunda tatmin edici korozyon direncine sahiptir, iyi işlenir ve gaz ve argon ark kaynağıyla tatmin edici bir şekilde kaynak yapılabilir. Bu alaşımın gaz gözenekliliği oluşturma eğilimi yüksektir. AL4 alaşımı için ısıl işlem rejimi şu şekildedir: 535 ± 55 C'ye ısıtma, 500–100 ° C'de suda soğutma, 175 ± 5 ° C'de 15 saat yaşlandırma. AL9 alaşımı orta mukavemetli bir alaşımdır ve iyi özelliklere sahiptir. döküm özellikleri. Orta yüke sahip ancak karmaşık konfigürasyona sahip parçalar ve ayrıca basınç altında çalışan parçalar için kullanılır. Alaşım doğal yaşlanmaya eğilimlidir; bir veya iki ay sonra sertleştirilmiş alaşımın mekanik özellikleri sertleştirilmiş ve yapay olarak yaşlandırılmış alaşımın mekanik özelliklerine yaklaşır. Alaşım deniz suyunda tatmin edici korozyon direncine, tatmin edici işlenebilirliğe ve artırılmış sızdırmazlığa sahiptir. Gaz ve argon ark kaynağı kullanılarak kaynak yapılır.

Söz konusu grubun hemen hemen tüm alaşımları artan sızdırmazlığa sahiptir, yani. 150-200 at hidrolik basınca dayanma kabiliyetine sahiptirler.

Dökme ısıya dayanıklı alüminyum alaşımları yüksek sıcaklıklarda çalışacak şekilde tasarlanmıştır. Tipik olarak AL1, AL4, AL6, AL 10V, AL25, AL 26, AL19, AL20, AL21 alaşımları, yüksek sıcaklıklarda çalışan alüminyum döküm malzemeleri olarak kullanılır. Artan ısı direnci derecesine göre, döküm pistonlar için alaşımlar şu sıraya göre düzenlenir: AL10V, AL26, AL26, AL1 ve üretilebilirlik derecesine göre - AL1, AL10V, AL 26, AL25. AL26 ve AL26 alaşımları, en düşük doğrusal genleşme katsayısı ile karakterize edilir; bu, bunları kullanırken piston motorlarında piston ile silindir arasında küçük boşluklar oluşturmayı mümkün kılar.

AL21 tipi alaşımlar en yüksek ısı direncine ve arttırılmış sızdırmazlığa sahiptir. AL19 alaşımı oda sıcaklığında en yüksek mekanik özelliklere ve arttırılmış ısı direncine sahiptir. Bu alaşımdan yapılan dökümlerin sıkılığı azalır.

Yüksek sıcaklıklarda kısa süreli kullanım için yüksek mukavemete sahip AL8 tipi alaşımlar kullanılabilir, çünkü bu alaşımların önemli ölçüde yumuşaması kısa sürede meydana gelecek zamana sahip değildir.

Ötektik tipteki veya ötektik içeriği >%35 olan çoğu alaşım, döküm durumunda ısıl işlem görmüş duruma göre daha yüksek ısı direncine sahiptir. Silumin tipi alaşımlar, değiştirilmemiş durumda, değiştirilmiş duruma göre daha fazla ısı direncine sahiptir.

Dökme alüminyum alaşımları genellikle dövme olanlardan daha yüksek alaşım elementi içeriğine sahiptir. Isıl işlemleri kural olarak sertleştirme ve ardından yapay yaşlandırmadan oluşur. Söndürme için dökme alaşımların ısıtma sıcaklığı genellikle dövme alaşımlardan daha yüksektir ve söndürme sıcaklığında tutma süresi daha uzundur.

Stokta var!

Yüksek performans, rahatlık, kullanım kolaylığı ve kullanımda güvenilirlik.

Kaynak perdeleri ve koruyucu perdeler - stoklarımızda!

Kaynak ve kesme sırasında radyasyondan korunma. Büyük seçim.

Rusya genelinde teslimat!

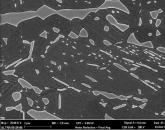

Demirli alüminyum, katı çözeltiler, intermetalik bileşikler (Fe 2 Al 4 -%62,93 Al; Fe 2 Al 5 - %54,71 Al; FeAl 2 -%49,13 Al; FeAl -%32,57 Al vb.) ve ötektik ( Al + FeAl 3, T pl = 654 °C, metaldeki demir içeriği %1,8. Demirin katı haldeki çözünürlüğü ötektik sıcaklıkta %0,053 ile sınırlıdır. Alüminyumun demirdeki çözünürlüğü yaklaşık %32'dir, yani 600 kat daha yüksektir. Katılaşma sırasında FeAl 5 bileşiğinin kristalleri (%59,18) alüminyum ve demir alaşımlarının yapısında çökelir.

Kaynak koşulları FeAl 3 ve Fe 2 Al 5'in ortaya çıkmasıyla karakterize edilir. Çekme mukavemetleri düşüktür (15-17 MPa). Fe 2 Al 5, FeAl 3 ve FeAl 2'nin sertliği μv = 9600-11500 MPa aralığındadır. Demir içeriğinin artması ve sıcaklığın artmasıyla sertlik azalır. Fe 3 Al μv = 2700 MPa için. FeAl3 ve Fe2Al5'in yumuşaması 0,45 T pl sıcaklıkta başlar. Fe 2 Al 5, anormal derecede yüksek bir elektriksel direnç değeri ile karakterize edilir.

Metallerarası bileşikler kimyasal olarak stabildir. Bileşiklerin daha sonra ısıl işlemine tabi tutulması yalnızca metaller arası bölgenin boyutunda bir artışa yol açabilir. Bağlantıda üç karakteristik bölüm vardır: demir (çelik) - metallerarası bölge - alüminyum (alüminyum alaşımı). Eklemlerin mekanik özellikleri ara bölgeye - bileşimine - bağlıdır. intermetalik bileşiklerin miktarı, şekli, kapsamı, düzenlenme doğası ve sürekliliği.

Alüminyum üzerinde kimyasal olarak dirençli, refrakter bir oksit film oluşur (Al203, Tm = 2047 °C'ye sahiptir), bu, ergitme kaynağı sırasında bu filmin kaynak metaline dahil edilmesi şeklinde bir kusura yol açabilir. Akıların kullanımı olumlu sonuçlar vermez: alüminyumun kaynaklanması için kullanılan eritkenler düşük erime noktalıdır, akışkandır ve çeliği iyi ıslatmaz; Çelik için kullanılan eritkenler erimiş alüminyumla aktif olarak reaksiyona girer.

Etkileşimin ilk aşamasında ve gelecekte alüminyumun demir ve çelikle katı faz kaynağı sırasında difüzyon işlemlerinin doğası farklıdır. Başlangıç döneminde demirin alüminyuma difüzyonunun gerçekleştiği gösterilmiştir. Sonuç olarak sınır bölgesinde FeAl3 + Fe2Al5 fazlarının karışımından oluşan bir tabaka oluşur. Daha sonra çeliğin yeniden kristalleşmesine karşılık gelen bir sıcaklıkta, alüminyumun çeliğe yoğun bir şekilde difüzyonu gözlenir. Bu işlemin hızı, temas eden iş parçalarının malzemesinin kimyasal bileşimine ve ısıtma koşullarına bağlıdır. Belirli sıcaklık-süre kaynak koşulları altında katı faz etkileşimi için, intermetalik bileşiklerin sürekli bir cephesi olmayabilir.

Alüminyum - demir sisteminde reaksiyon difüzyonu >400 °C sıcaklıklarda gözlenir. Metallerarası katmanın büyümesi parabolik bir yasaya uyar: y 2 = 2k 1 τ, burada k 1, alüminyumun katman boyunca difüzyon katsayısıyla orantılı bir değerdir.

Alüminyum iş parçası malzemelerinin Si, Mn ve diğer elementlerle ve çeliğin V, Ti, Si ve Ni ile alaşımlanması, reaksiyon difüzyonunun aktivasyon enerjisinde bir artışa yol açar. Etkileri, ara fazda çekirdek oluşumunun zorluğu ile ilişkilidir. C ve Mn çelikte zıt etkiye sahiptir. Çelikte belirli sınırlar dahilinde artan serbest oksijen ve nitrojen içeriği, intermetalik bileşiklerin oluşmaya başladığı sıcaklığın artmasına neden olur. Her sıcaklık için bir intermetalik tabakanın ortaya çıkışı, belirli bir kritik sürenin ardından başlar, yani, intermetalik bileşiklerin yoğun oluşumunun meydana geldiği bir latent dönem (τ 0) vardır. Sıcaklığa bağımlılığı şu şekildedir:

τ 0 = 6,0 10 -13 deneyim (192,3/RT).

İşlem katı-sıvı halde (alüminyumun erimesi ile) gerçekleştirildiğinde, demir (çelik) tarafında Fe2Al5, alüminyum tarafında FeAl3 oluşur.

Krom-nikel paslanmaz çeliklerin alüminyum alaşımlarıyla kaynaklanması sırasında metallerarası katman daha karmaşıktır ve oluşumunda Cr ve Ni rol oynar.

Bimetalik bir bileşik, yalnızca sürekli bir intermetalik faz tabakası oluşana kadar tatmin edici mekanik özelliklere sahiptir. Bağlantının performansı belirli bir sıcaklık ve zaman etkisi altında korunur. Söz konusu malzemelerin kombinasyonundan yapılan bimetalik ürünler için üst sıcaklık eşiği 500-520 °C'dir.

Alüminyum alaşımları ve çelikler arasında uygulanabilir bir bağlantı elde etmenin ana yolları şunlardır:

metaller arası ara katmanların kapsamını sınırlandırır. 10 µm bölge genişliğinde yüksek mukavemet elde edilebilir;

alüminyumun, başta silikon olmak üzere bir ara faz oluşumunu engelleyen elementlerle alaşımlanması ve ayrıca metaller arası bileşiklerin oluşum sıcaklığının 40-60 ° C'ye yükseltilmesini mümkün kılan düşük karbon ve manganez içerikli çeliğin kullanılması Çeliğin yeniden kristalleşme sıcaklığının üzerinde. Bu yöntem katı faz kaynaklarında başarıyla kullanılabilir.

Plastik özellikler ve sertlikteki farklılıklar, bimetalik çubukların, boru şeklindeki adaptörlerin vb. imalatında söz konusu malzemelerin kombinasyonu için kama pres kaynağının başarıyla kullanılmasını mümkün kılar. Kama şekline sahip bir çelik iş parçasının ısıtma sıcaklığı, boyuna kesiti, 500-600 °C'ye kadardır. Çeliği oksidasyondan korumak için önlemler sağlayın. Kama yüzeyinde çinko kaplamalar kullanılarak bağlantının yüksek mekanik özellikleri elde edilir.

Difüzyon kaynağı 425-495 °C sıcaklıkta gerçekleştirilir (10 dakikaya kadar süre, kaynak basıncı 210-310 Pa). Çelik bir iş parçasının yüzeyi bir Ni ve W tabakası ile kaplanmıştır. İkincisi, alüminyum ile bir ötektik oluşturma kapasitesine sahiptir. Bu durumda kaynak sıcaklığı ötektik oluşum sıcaklığından düşük olmalıdır.

Ultrasonik kaynak ince iş parçalarında bindirme, nokta ve dikiş bağlantıları oluşturmanıza olanak sağlar. Titreşimler alüminyum taraftan sağlanır. Alüminyumun kalınlığı yaklaşık 1,0-1,25 mm ile sınırlıdır.

Sürtünme kaynağı tavlanmış durumdaki alüminyum alaşımının mukavemetine eşit yüksek kaliteli bağlantılar elde etmenizi sağlar. Kaynak işlemi sırasında bağlantı yerindeki sıcaklık hızla maksimuma ulaşır ve ardından stabil hale gelir. Östenitik çelik 12Х18Н10Т'nin AD1 ile kaynaklanması sırasında, bağlantı yerinde geliştirilen sıcaklığa yakın olan 660 °C sıcaklıktaki gizli sürenin süresi 100-120 saniyedir. Kaynak süresi ~ 10 sn. Bu nedenle intermetalik fazın önemli miktarlarda oluşma zamanı yoktur. Öte yandan, sürekli şişirme (esas olarak alüminyumdan dolayı), metallerarası bileşikler içermeyen bir kaynağın elde edilmesine katkıda bulunur (toplam şişirme ~14 mm).

Alüminyum alaşımında magnezyum mevcutsa, gizli sürenin süresi keskin bir şekilde azalır. Bu nedenle alüminyum magnezyum alaşımları, bağlantı yerindeki sıcaklığın 500 °C'yi aşmamasını sağlayan koşullarda kaynak yapılır.

Patlama kaynağı Bu tür malzemeler, çelik iş parçasına uygulanan bir bariyer katmanının kullanılmasını gerektirir. Bu yöntem lamine levhalar ve bantlar üretir.

Yaygın olarak kullanılan haddeleme kaynağı bağlantı bölgesinin ısıtma sıcaklıklarını düzenlemenizi sağlar. Bu sayede endüstriyel ölçekte 12X18N10T + AMg6 kaynak yapılır; Armco-iron + AMg5 ve diğer kombinasyonlar.

Şu tarihte: füzyon kaynağı ve sert lehimleme intermetalik tabakanın çekirdeklenme ve büyüme süreçleri çok daha yoğundur. Birleşim oluştururken katı çeliğin alüminyum ile ıslatılması şarttır. Islanmayı iyileştirmek ve böylece eriyiğin çelikle temas süresini azaltmak için, dikişin alaşımlanmasına ve çelik iş parçasının yüzeyine kaplamalar uygulanmasına (çinko, çinko-nikel - teknolojik olarak en gelişmiş ve ucuz olanı) başvurulur. Islatıldıktan sonra demirin sıvı alüminyum içinde çözülmesi işlemi meydana gelir. Çözünme işlemi sırasında oluşan Fe 2 Al 5 fazının kristaller halinde eriyiğe geçebileceği ve çözünebileceği tespit edilmiştir. Üstelik ara katmanın büyüme hızı, çözünme hızından daha yüksektir, bu da intermetalik katmanlar olmadan bir bileşiğin elde edilmesini imkansız hale getirir. Bu faktörün olumsuz etkisini azaltmak, alüminyum eriyiğinin hacmini artırarak (kenarın ön kesimi), eriyiğin sıcaklığını sınırlamak için modu optimize ederek ve banyoyu dolgu malzemesi aracılığıyla alüminyumun yüzeyini etkileyen elementlerle alaşımlayarak başarılabilir. intermetalik tabakanın büyüme hızı ve bileşimi. Kaynağa Si (%4-5), Zn (%6,5-7), Ni (%3-3,5) eklenmesi, metallerarası tabakanın kalınlığının azaltılmasını ve 300-320 mukavemetli bağlantılar elde edilmesini mümkün kılar. MPa.

Belirtilen özellikleri dikkate alarak, alüminyumu çelikle eritme yöntemleriyle birleştirme teknolojisinin iki çeşidi pratikte kullanılmıştır: 1) argon arkı makineleri kullanılarak çelik kenara ön kaplama uygulamasıyla kaynak-sert lehimleme -tükenebilir elektrot ve 2) AN-A1 akı tabakası kullanılarak tüketilebilir bir elektrotla otomatik ark kaynağı. Kaplamalar (çinko, alüminyum) 30-40 mikron kalınlığa sahip olup galvanik veya alüminizasyon yöntemleriyle uygulanır. Kaynak yaparken, alüminyum levhanın kenarı boyunca bağlantı hattından 1-2 mikron mesafede bir yay yapmak ve belirli bir hızı korumak gerekir (düşük hızlarda, kaplamaların aşırı ısınması ve yanması gözlenir, yüksek hızlarda hızlarda, füzyon başarısızlığı gözlenir).

Tozaltı ark kaynağında, akının rolü, ıslanabilirliği arttırmaya ve metaller arası bileşiklerin oluşumunu engellemeye indirgenmiştir. Arkın doğrudan çelik kenarına çarpmasını önlemek ve çelik üzerindeki kenarı banyo profilinin dış çizgisine mümkün olduğunca yakın kesmek gerekir. Bu şekilde 15-30 mm kalınlıklarda kaynak yapılır.

Ders çalışıyor demir-alüminyum alaşımı Birinci Dünya Savaşı'ndan sonra başlanmıştır. Birlik, Almanya, İngiltere ve diğer ülkelerde yapılan çalışmalar, alüminyumun dökme demirin ısı direncini önemli ölçüde artırdığını göstermiştir. Araştırma sırasında bu alaşımların yüksek karbürizasyona, kireç direncine ve oksitleyici ortamda iyi dirence sahip olduğu da tespit edildi.

Yüksek sıcaklıklarda kireç oluşum hızı, metal yüzeyinde oluşan oksit filmin özelliklerine bağlıdır. Ne kadar yoğun ve tekdüze olursa, yüzeyi oksidasyondan o kadar iyi korur. Filmi oluşturan oksitler süblimleşmemeli, refrakter olmalı ve düşük erime noktalı ötektikler oluşturmamalıdır. Filmin iyonik iletkenliği düşük olmalıdır. Isıya dayanıklı alaşım, tufal kaybı 0,0002 - 0,0004 g/cm2/saati aşmayan bir alaşım olarak kabul edilir. Bu durum demir-krom-silisyum alaşımları için geçerli olup demir-alüminyum alaşımları için de geçerlidir.

Şu ana kadar termal ve kimyasal etkilere maruz kalan dökümler için en yaygın alaşımın ferkromit ve benzeri olduğu söylenebilir. demir-krom alaşımları. Demir-silikon alaşımları genellikle korozyona dayanıklı malzemeler olarak kullanılır. Demir-alüminyum alaşımları üzerinde birkaç yıldır çalışılmasına rağmen yaygın kullanım alanı bulunamamıştır. Bu alaşımlarla ilgili çoğu çalışma, mekanik, fiziksel ve diğer özelliklerin laboratuvar tespitleriyle sınırlı olmuştur. Bu alaşımlardan yüksek kaliteli dökümler elde edilirken, metalin yüksek gaz doygunluğu, metal kalınlığında oksit filmlerin oluşması, eritme sırasında alüminyum kaybı, dökümlerin normal sıcaklıklarda tahrip olması, dökümlerin tahrip olması, vb., araştırmacıları sadece çalışmayı bırakmaya değil, aynı zamanda bu tür alaşımların pratikte kullanılamayacağı sonucuna varmaya da zorladı. En kapsamlı şekilde %16 - %20 Al ve %3 C içeren alaşımlar incelenmiştir.Literatürden “chugal” (dökme demir + alüminyum) adı verilen bu tür alaşımların eski Sovyetler Birliği'nde eritilmeye başlandığı bilinmektedir.

İstisnai özelliklerine rağmen şunu söyleyebiliriz. demir-alüminyum alaşımı hiçbir yerde büyük miktarlarda üretilmedi (edebi verilerden anlaşılabildiği kadarıyla). Bununla birlikte, hem demir-alüminyum alaşımları hem de piroferal, minimum üretim maliyetiyle yüksek kaliteli ürünler sağlayabilecek döküm teknolojisinin daha da geliştirilmesine ihtiyaç duyuyordu. Mucitlerin isteği üzerine, yazarlardan biri olan Z. Eminger ve çalışma ekibi, büyük ölçekte döküm üretimine olanak tanıyan piroferalin eritilmesi için bir teknoloji geliştirdi. Ekip, bu alaşım hakkında, üretim teknolojisinin geliştirildiği temele dayalı yeni veriler elde etti.

Popüler

- Uyumluluk: nedir - iş yönetiminde veya bürokratik prosedürlerde yeni bir adım

- Vardiyalı çalışma - nedir bu?

- "NPP Polet": FNPT'lerin durumu ve beklentileri OJSC NPP Polet

- Kamenev Andrey Bir sanatçının profesyonelliğinin yaşa bağlı olduğunu düşünüyor musunuz?

- Nakışın anlamı - nakıştaki semboller ve işaretler Şakrak kuşunun olumlu sembolizmi

- Bir eczane kuruluşunun besin takviyeleri yelpazesinin farmakoekonomik çalışması

- İç iletişimin denetimi

- Bir çalışana ek sorumluluklar nasıl atanır?

- Kurs: Finansal kaynakların analizi Finansal kaynakların oluşumu ve kullanımına ilişkin göstergeler

- Bir pazarlamacıyla röportaj ve bir ekonomistle röportaj Bir pazarlamacıya röportajda hangi sorular sorulmalı?