Bantlı metal yapı. Eloksallı profil üzerindeki şeritler: matrisin rolü ve optik etkiler

Sayfa 1

sayfa 2

sayfa 3

sayfa 4

sayfa 5

sayfa 6

sayfa 7

sayfa 8

sayfa 9

sayfa 10

sayfa 11

sayfa 12

sayfa 13

sayfa 14

sayfa 15

sayfa 16

sayfa 17

sayfa 18

sayfa 19

sayfa 20

sayfa 21

sayfa 22

sayfa 23

sayfa 24

sayfa 25

sayfa 26

sayfa 27

sayfa 28

sayfa 29

sayfa 30

FEDERAL AJANS

TEKNİK DÜZENLEME VE METROLOJİ HAKKINDA

Önsöz

Rusya Federasyonu'nda standardizasyonun hedefleri ve ilkeleri, 27 Aralık 2002 tarihli ve 184-FZ sayılı “Teknik Düzenleme” Federal Kanunu ile belirlenmiş olup, Rusya Federasyonu'nun ulusal standartlarının uygulanmasına ilişkin kurallar GOST R 1.0-2004 “Standartlaştırma”dır. Rusya Federasyonu'nda. Temel hükümler"

Standart bilgiler

1 Standardizasyon Teknik Komitesi tarafından HAZIRLANMIŞ VE SUNULAN TC 145 “Metal ürünlerin kontrol yöntemleri”

2 Federal Teknik Düzenleme ve Metroloji Ajansı'nın 30 Kasım 2011 tarih ve 657-st sayılı Emri ile ONAYLANDI VE YÜRÜRLÜĞE GİRDİ

3 Bu standart, ABD ulusal standardı ASTME 1268-01 "Mikroyapıların bantlanma derecesinin veya yöneliminin değerlendirilmesi için yöntemler" (ASTM E 1268-01 "Mikroyapıların bantlanma veya yöneliminin derecesinin değerlendirilmesi"), yapısını şu şekilde değiştirerek değiştirilmiştir: GOST R 1.7-2008'de belirlenen kurallara uygundur.

Bu standardın yapısının belirtilen ABD ulusal standardının yapısıyla karşılaştırılması Ek DA'da verilmiştir.

4 İLK KEZ TANITILDI

Bu standartta yapılan değişikliklere ilişkin bilgiler, günlük olarak yayınlanan “Ulusal Standartlar” bilgi endeksinde ve değişiklik ve düzeltmelerin metninde yayınlanmaktadır.- V aylık yayınlanan bilgi indeksleri “Ulusal Standartlar”. Bu standardın revize edilmesi (değiştirilmesi) veya iptal edilmesi durumunda, ilgili bildirim aylık olarak yayınlanan “Ulusal Standartlar” bilgi endeksinde yayınlanacaktır. İlgili bilgi, duyuru ve metinler kamu bilgilendirme sisteminde de yayınlanmaktadır.- Federal Teknik Düzenleme ve Metroloji Ajansı'nın internetteki resmi web sitesinde

|

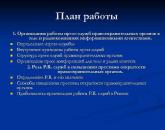

1 kullanım alanı. 2 3 Terimler, tanımlar ve gösterimler. 3 4 Yöntemlerin özü. 6 5 Örnekleme. 7 6 Numune hazırlama. 7 7 Metodoloji. 8 8 Sonuçların hesaplanması. on bir 9 Test raporu. 13 10 Doğruluk ve hata. 13 Ek A.1 (normatif) Bantlı veya yönlendirilmiş mikro yapıların ölçüm örnekleri. 14 Ek A.2 (zorunlu) LC değerlerinin HRC değerlerine dönüştürülmesi ve karbon içeriğinin tahmin edilmesi. 22 Ek EVET (bilgilendirici) Bu standardın yapısının, içinde kullanılan ABD ulusal standardının yapısıyla karşılaştırılması. 24 Ek DB (bilgilendirici) Referans ulusal standartların, uygulanan ABD ulusal standardında referans olarak kullanılan uluslararası standartlarla uyumu hakkında bilgi. 24 |

RUSYA FEDERASYONUNUN ULUSAL STANDARDI

ÇELİK

Bantlanma derecesini değerlendirme yöntemleri

veya mikro yapıların yönelimi

Çelik. Bantlanma derecesinin değerlendirilmesi

veya mikro yapıların yönelimi

Giriş tarihi - 2012-09-01

1 kullanım alanı

Bu standart, bantlı yapıların görünümünü tanımlayan ve bantlanma derecesini değerlendiren yöntemleri kapsar. Söz konusu yöntemler, deformasyon ve diğer teknolojik işlemlerin bir sonucu olarak bantlı veya yönlendirilmiş bir yapıya sahip olan metallerin ve diğer malzemelerin mikro yapılarındaki bantlanmanın doğasını ve derecesini değerlendirmek için kullanılır. Bantlanmanın en yaygın örneği, deforme olmuş düşük karbonlu çeliklerin bantlı ferrit-perlit yapısıdır. Bantlamanın diğer örnekleri ötektoid üstü takım çeliklerindeki karbür bantlama ve ısıl işlem görmüş alaşımlı çeliklerdeki martensitik bantlamadır. Sunulan yöntemler aynı zamanda deformasyon yönünde değişen derecelerde yönlendirilmiş (uzatılmış) ikinci faz parçacıklarına sahip bantsız mikroyapıları karakterize etmek için de kullanılabilir.

Tek fazlı, iki fazlı veya çok fazlı metal ve malzemelerde bantlı veya yönlendirilmiş mikro yapılar oluşabilir. Oryantasyon veya bantlaşmanın görünümü, kristalleşme hızı, ayrışma derecesi, sıcak veya soğuk deformasyon derecesi, kullanılan deformasyon işleminin doğası, ısıl işlem ve diğer faktörler gibi işlem faktörlerinden etkilenir.

Mikroyapısal bantlanma veya yönelim, numunelerin deformasyon yönüne göre farklı yönelimlerinde belirlenen mekanik özelliklerin tekdüzeliğini etkiler.

Bu test yöntemleriyle elde edilen sonuçlar, tüketici ile üretici arasında mutabakata varılan standartlara uygun olarak malzemenin kalitesini kontrol etmek, farklı teknolojik süreçleri veya aynı sürecin varyantlarını karşılaştırmak ve gerekli sonuçları elde etmek için kullanılabilir. yapı ve özellikler arasındaki ilişkiyi incelerken veriler.

2 Normatif referanslar

Bu standart aşağıdaki standartlara normatif referanslar kullanır:

7.4.2 Ortalama sertliği belirlemek için her şerit tipinde en az beş ölçüm yapılmalıdır (şeritlerin yapısına bağlı olarak açık ve koyu kazınmış martensit veya martensit ve beynit). Küçük ayrışma alanları için beş veya daha fazla mikrosertlik girintisi elde etmek mümkün olmayabilir.

Not - Şeritler arasındaki Knoop mikrosertlik değerleri arasındaki fark önemsizse, bu farkın istatistiksel önemi şu şekilde belirlenebilir: T-kriter çoğu istatistik ders kitabında tanımlandığı gibidir.

7.4.3 Knoop sertliği (NK) değerlerinin eşdeğer Rockwell C sertliği (HRC) değerlerine dönüştürülmesi büyük dikkat gerektirir ve özellikle testte kullanılan yüklerin 500 g'dan az olması durumunda önemli hatalara maruz kalabilir. ASTM E 140'ta sertliği 251 NK'nin üzerinde olan çelikler için NK değerlerinin HRC'ye (veya diğer ölçeklere) dönüştürülmesi yer almaz; ancak ASTM A 370 standardı, ısıl işlem görmüş çelikleri kapsayan sertlik değerleri aralığı için böyle bir dönüşüme izin verir. NK değerlerini HRC'ye dönüştürmek için Ek A.2'de verilen formülleri de kullanabilirsiniz.

7.4.4 Kütle fraksiyonu %0,10 ila %0,65 arasında olan sertleştirilmiş karbon ve alaşımlı çelikler için, sertleştirilmiş durumdaki sertlik ölçümleri, matristeki ve ayırma şeritleri veya noktalarındaki karbon içeriğinin tahmin edilmesine olanak sağlar. Hem matris hem de ayrılmış alanlar tamamen martensitik (olağan az miktarda tutulan ostenit hariç) ve söndürülmüş durumda olmalıdır. Matris ve ayrışma alanları için Knoop'a göre (500 g yükte) mikro sertlik değerleri HRC değerlerine (Ek A.2'nin formülleri (A.2.1) ve (A.2.3)) dönüştürülür, karbon sertlik değerine bağlı olarak içerik (A .2.4) Ek A.2 formülü kullanılarak belirlenir.

8 Sonuçların hesaplanması

8.1 Gerekli sayıda alanda ölçüm yapıldıktan sonra N veya belirli sayıda mikro sertlik girintisinin ölçülmesi Nölçümlerin toplamını şuna bölerek her ölçümün ortalama değerini hesaplayın: P ortalama değerleri belirlemek için veya her şerit tipi için ortalama Knoop mikrosertlik değeri. Yüksek bantlı mikro yapılar için (değerin üzerindeki çizgi ortalama değeri gösterir) 1 mm (1/2) başına şerit sayısının ölçüsüdür neredeyse eşit) .

Nerede X ben = bireysel alanların ölçüm sonuçları;

Nerede S- standart sapma;

Tölçüm sayısına bağlı olarak değişmektedir (Tablo 2).

Her ölçümün değeri ortalama ±%95 Cl olarak ifade edilir.

Nerede X- her ölçümün ortalama değeri.

Göreceli doğruluk, değerlerin bir alandan diğerine değişmesi nedeniyle her ölçümün hata yüzdesinin tahminidir. Tipik olarak %30 veya daha az bir doğruluk yeterlidir. %RA'nın önemli ölçüde yüksek olduğu tespit edilirse %RA değerini iyileştirmek için ek ölçümler yapılabilir.

Tablo 2 - Değerler T%95 güven aralığını hesaplamak için

|

Not 1 - Nölçüm sayısına karşılık gelir. |

|||

8.5 Bantlı veya yönlendirilmiş bir faz (veya yapısal bileşen) için ortalama mesafe (merkezden merkeze), S.B. ^ karşılıklı olarak tanımlanabilir NL ^

Ayrıca ortalama serbest yolu (kenardan kenara) da hesaplayabilirsiniz. Bunu yapmak için hacim fraksiyonunu belirlemek gerekir. Vv nokta sayımı (ASTM E 562) veya diğer uygun yöntemlerle bantlı veya yönlendirilmiş faz (yapısal bileşen). Ortalama serbest yol λ^ ifadeden belirlenir

Nerede v v = hacim oranı (yüzde değil).

Ortalama mesafe ile ortalama serbest yol arasındaki fark, bantlı veya yönlendirilmiş fazın veya yapısal bileşenin ortalama genişliğinin tahmin edilmesine olanak sağlar.

8.6 İfadeden 8.1'de belirlenen ortalama değerleri kullanarak anizotropi katsayısı Al'ı hesaplayın

Bu iki katsayı yaklaşık olarak eşit olmalıdır, çünkü dokunma parçacıklarının ve sınırların yanı sıra hesaplama hatalarının etkisini hesaba katmazsak, o zaman bu tür yapılar için P L = 2N L . Rastgele yönlendirilmiş bantsız bir mikro yapının anizotropi katsayısı birliğe eşittir. Oryantasyon veya bantlanma derecesi arttıkça anizotropi katsayısı birliğin üzerinde artar.

8.7 Bir yapının iki boyutlu zemin düzlemindeki 12 kısmen yönlendirilmiş doğrusal elemanının yönelim derecesi Ω, değerler kullanılarak hesaplanabilir NL veya RL, formüle göre, 8.1'de tanımlanan

Bu iki değer yaklaşık olarak eşit olmalıdır, çünkü dokunma parçacıklarının ve sınırların yanı sıra hesaplama hatalarının etkisini hesaba katmazsak, o zaman bu tür yapılar için PL = 2N L. Yönelim derecesi sıfırdan (tamamen rastgele dağılım) 1,0'a (tamamen yönelimli yapı) kadar değişebilir.

9 Test raporu

9.1 Protokol, test edilen numune hakkında eksiksiz bilgi içermelidir: menşei, üründeki konumu, ürün türü, analiz tarihi, ölçülen alanların veya mikrosertlik baskılarının sayısı, kullanılan büyütme vb.

9.2 Mikro yapıda mevcut olan bantlaşmanın veya yönelimin doğasını ve derecesini tanımlayın.

9.3 Gerçekleştirilen ölçümlere bağlı olarak, her ölçüm için ortalama değeri, standart sapmayı, %95 güven aralığını ve % bağıl doğruluğu belirtin ( NL ^ , NL || , PL ^ , PL|| ve NK - her şerit türü için). Daha sonra bantlamaya bağlı olarak mesafe değerlerini belirtin S.B. ^ Ve λ ^ , 8.5'te hesaplanmıştır.

9.4 Şeritlerin mikrosertliği belirlenen numuneler için gerekiyorsa şeritler arasındaki Knoop sertlik değerleri farkını hesaplayın. NK değerlerinin HRC değerlerine (veya diğer ölçeklere) dönüştürülmesi önemli hata içerebilir (özellikle 500 g'ın altındaki yükler için).

9.4.1 Matrisin ve ayrışma alanlarının martensitik yapısına sahip su verilmiş karbon ve alaşımlı çelikler için, matris ve ayrışma alanındaki karbon içeriği, su verilmiş durumdaki sertlik değerlerine dayalı olarak aşağıdaki formül kullanılarak tahmin edilebilir: Ek A.2'de açıklanan metodoloji. Bu yöntem yalnızca karbon kütle oranı %0,10 ila %0,65 arasında olan, hem ayrışma alanının hem de matrisin martensitik bir yapıya sahip olması gereken çeliklere uygulanabilir. Bu tür numuneler için karbon ayrışmasının derecesi protokolde değerlendirilebilir ve raporlanabilir.

10 Doğruluk ve belirsizlik

10.1 Bantlama ölçümlerinin doğruluğunu güvenilir bir şekilde belirleyecek ve ölçüm hatalarını tespit edecek standartlar yoktur.

10.2 Şeritlenme, deformasyon yönüne paralel kesilmiş uzunlamasına yönlendirilmiş metalografik numuneler üzerinde belirlendiğinden, parlatma düzlemindeki yaklaşık 5°'den büyük değişiklikler ölçüm sonuçlarını etkileyecektir.

10.3 Yanlış numune hazırlama test sonuçlarını etkileyecektir. Aşındırma, söz konusu fazlar veya yapısal bileşenler arasında güçlü bir kontrast sağlamalıdır. Ancak kullanılan reaktifin belirli bir fazda tane sınırlarını ortaya çıkarması istenmez.

10.4 Bantların genişliğinin yanı sıra bantlanma veya yönelim derecesi, numunenin enine kesitinin kalınlığına göre değişebilir. Bu nedenle belirli konumlardaki bantlaşma veya yönelim özellikleri değerlendirilmelidir.

10.5 Test sonuçları kullanılan büyütme oranından etkilenebilir. Parçacık kesişimlerinin veya faz sınırı geçişlerinin doğru şekilde sayılmasına izin verecek kadar yüksek olmalıdır. Bununla birlikte, her ölçüm çizgisinin yeterince fazla sayıda ilgili tanecik veya parçacıkla kesişmesi için büyütme mümkün olduğu kadar düşük olmalıdır.

10.6 Sayım ve belirlemede yeterli doğruluğu sağlamak için NL ^ , NL || , PL ^ , PL || Ölçüm çizgileri deformasyon yönüne dik ve paralel olarak doğru bir şekilde çizilmelidir. Çizgilerin dik veya paralel yönden 5°'den fazla sapmasından kaçınılmalıdır.

10.7 Kural olarak ölçülen alanların sayısı arttıkça test sonuçlarının istatistiksel değişkenliği azalır.

Ek A.1'de verilen test sonuçlarından görülebileceği gibi, sıcak deformasyon eksenine paralel bir yönde alınan ölçümlerin göreceli doğruluğu neredeyse her zaman deformasyon yönüne dik ölçümlerin doğruluğundan daha kötüdür. Belirli sayıda ölçülen alan için, istatistiksel doğruluk genellikle daha kaba yapılar için daha ince yapılara göre ve izotropik yapılar için yüksek bantlı veya yönlendirilmiş yapılara kıyasla daha iyidir.

10.8 Sayım kurallarına sıkı bir şekilde uyulmalıdır, aksi takdirde laboratuvar içi ve laboratuvarlar arası testlerin yakınsaması ve tekrarlanabilirliği bozulacaktır.

10.9 Bantlanmanın veya yönelimin doğasının sözlü açıklaması nitelikseldir ve bir dereceye kadar özneldir. Şu anda, ölçülen niceliksel parametreler ile mikro yapıyı tanımlamak için kullanılan niteliksel terimler arasında bağlantı kuracak mutlak ilkeler yoktur.

10.10 Anizotropi katsayısı ve yönelim derecesi değerleri, mikro yapının yalnızca deformasyon yönüne paralel mi yönlendirildiğini veya gerçekten bantlı mı olduğunu belirlemek için kullanılamaz. Bu farkı oluşturmak için bu standartta ele alınan yöntemin kapsamı dışında kalan görüntü tanıma yöntemlerinin kullanılması gerekmektedir.

Ancak deneyimli bir operatör Ek A.1'de verilen örnekleri kullanarak iki yönlendirme biçimi arasında ayrım yapabilecektir.

10.11 Şeritler arasındaki sertlik farkını belirlemek için mikrosertlik yönteminin kullanılması, bu tür testlerin (ASTM E 384) sonuçlarının doğruluğunu ve belirsizliğini etkileyen aynı faktörlere tabidir.

10.12 500 g yükte Knoop sertlik değerlerinin HRC değerlerine dönüştürülmesi, belirlenmesi zor olan başka bir belirsizlik kaynağını ortaya çıkarmaktadır.

10.13 Su verilmiş karbon ve alaşımlı çeliklerdeki (matris ve ayrışma bölgesi) karbon içeriği tahminleri veya ayrışma bölgesi ile matris arasındaki karbon içeriği farkı, söndürülmüş sertlik (100) arasındaki ilişki için yayınlanmış verilerin değişkenliğinden dolayı bir yaklaşım olarak değerlendirilmelidir. % martenzit) ve karbon ve alaşımlı çeliklerdeki karbon içeriği.

Ek A.1

(gerekli)

Bantlı veya yönlendirilmiş mikro yapıların ölçüm örnekleri

A.1.1 Bu ek, mikro yapıların farklı bantlaşma veya yönelim derecelerini gösteren tek fazlı ve iki fazlı mikro yapıların örneklerini (Şekil A1.1 - A1.17) sağlar. Her mikro yapıya, Şekil 1'de gösterilen diyagrama göre nitel bir açıklama verildi ve her yapı, 6.3'te açıklanan uygun teknikler kullanılarak ölçüldü. Tüm ölçümler sunulan mikrografların iki kat büyütülmesi kullanılarak gerçekleştirildi. Bu ölçümler için kullanılan ölçüm ızgarası, birbirinden 20 mm aralıklı sekiz paralel çizgiden oluşuyordu; her bir hattın uzunluğu 125 mm olup toplam hat uzunluğu 1000 mm'dir. Ölçüm ızgarası, mikrofotoğrafların rastgele seçilmiş çeşitli konumlarına, mümkün olan minimum yer değiştirmeyle, deformasyon eksenine dönüşümlü olarak dik ve paralel olarak yerleştirildi. Her mikrografta, bir veya daha fazla operatör kullanılarak her yönde en az beş (genellikle daha fazla) ölçüm alındı. Gösterilen her mikro yapı için gerinim ekseni yatay yöne karşılık gelir.

Deforme olmuş korozyona dayanıklı çelik AISI 312

Şekil A.1.1 - Yönlenmemiş, bantsız izotropik iki fazlı

matris fazının bulunmadığı mikro yapı; ferrit (siyah), ostenit (beyaz)

Deforme olmuş korozyona dayanıklı çelik AISI 329

|

Vvj = 0,227 S.B. ^ = 0,0163 mm λ ^ = 0,0126 mm |

||||||||

Not - Ölçümler östenitik (beyaz) faz üzerinde gerçekleştirilmiştir. Renk aşındırma.

Şekil A.1.2 - Yüksek düzeyde yönlendirilmiş, bantlı iki fazlı mikro yapı;

yönlendirilmiş bantlı ferritte yönlendirilmiş ostenit (beyaz)

(griden siyaha) matris

|

V v δ = 0,490 S.B. ^ = 0,0277 mmλ^ = 0,0141 mm |

||||||||

Not - Ölçümler delta ferrit (beyaz faz) üzerinde gerçekleştirilmiştir. Gliserin içinde kral suyu çözeltisiyle aşındırma.

Şekil A.1.3 - İki bileşenden oluşan mikro yapı: yönlendirilmiş,

hafifçe uzatılmış, kısmen bantlı (geniş şeritler) delta ferrit (beyaz)

yönlendirilmemiş, bantsız temperlenmiş martenzit matrisinde (siyah)

Alaşımlı çelik AISI 8715

Not - Ölçümler beynit bileşeni üzerinde gerçekleştirilmiştir. % 4'lük bir alkol pikrik asit çözeltisinde dağlama.

Şekil A.1.4 - İki bileşenden oluşan mikro yapı: bantlı

bantlı, eşeksenli ferritik (kazınmamış) matris içindeki üst beynit (koyu)

Alaşımlı çelik AISI 8620

Not - Ölçümler perlit bileşeni üzerinde gerçekleştirilmiştir. % 4'lük bir alkol pikrik asit çözeltisinde dağlama.

Şekil A.1.5 - İki bileşenden oluşan mikro yapı: hemen hemen izotropik

Eş eksenli ferrit matrisinde (kazınmamış) dağıtılmış küresel perlit (koyu)

Çelik levha ASTM A 588/A 588M

|

S.B.^ (mm) |

||||||||||

Şekil A.1.6 - İki bileşenden oluşan mikro yapı: kısmen

uzun, hafif bantlı perlit (koyu) eşeksenli, hafif bantlı,

ferrit (kazınmamış) matris

Çelik levha ASTM A 572/A 572M

|

S.B.^ (mm) |

||||||||||

Not - Ölçümler perlit bileşeni üzerinde gerçekleştirilmiştir. % 4'lük bir alkol pikrik asit çözeltisinde dağlama.

Şekil A.1.7 - İki bileşenden oluşan mikro yapı: yönlendirilmiş,

kısmen uzatılmış, ağırlıklı olarak bantlı perlit (koyu) bantlı,

eş eksenli ferrit (kazınmamış) matris

Çelik levha ASTM A 572/A 572M (düşük karbon)

|

S.B.^ (mm) |

||||||||||

Not - Ölçümler perlit bileşeni üzerinde gerçekleştirilmiştir. % 4'lük bir alkol pikrik asit çözeltisinde dağlama.

Şekil A.1.8 - İki bileşenden oluşan mikro yapı: yönlendirilmiş,

ağırlıklı olarak uzunlamasına, tam bantlı (dar şeritler) perlit

(koyu) bantlı, eşeksenli ferritik (kazınmamış) bir matris içinde

Boru hatları için X42 çeliği

|

S.B.^ (mm) |

||||||||||

Not - Ölçümler perlit bileşeni üzerinde gerçekleştirilmiştir. % 4'lük bir alkol pikrik asit çözeltisinde dağlama.

Şekil A.1.9 - İki bileşenden oluşan mikro yapı: uzatılmış,

tam çizgili (karışık dar ve orta şerit genişlikleri) perlit

uzatılmış, tamamen bantlı bir ferrit (kazınmamış) matriste

Rulman çeliği AISI M50

Şekil A.1.10 - İki bileşenden oluşan mikro yapı: uzatılmış,

bantsız, yönlendirilmiş, hafif bantlı alaşım karbürler (beyaz),

yönlendirilmemiş temperlenmiş martensit matrisi (siyah)

Not - Ölçümler karbürler üzerinde gerçekleştirilmiştir. Mermer reaktifinde dağlama.

Şekil A.1.11 - İki bileşenden oluşan mikro yapı: uzatılmış,

yönlendirilmiş, çizgili alaşımlı karbürler (beyaz) çekilmemiş,

Not - Ölçümler karbürler üzerinde gerçekleştirilmiştir. Mermer reaktifinde dağlama.

Şekil A.1.12 - İki bileşenden oluşan mikro yapı: uzatılmış,

yönlendirilmemiş, çizgili alaşımlı karbürler (beyaz), yönlendirilmemiş,

hafif bantlı temperlenmiş martensit matrisi (siyah)

Korozyona dayanıklı çelik AISI 440C

Not - Ölçümler karbürler üzerinde gerçekleştirilmiştir. Mermer reaktifinde dağlama.

Şekil A.1.13 - İki bileşenden oluşan mikro yapı: küresel

bireysel masif dikişlere sahip alaşımlı karbürler (beyaz)

çizgili alaşımlı karbürler (büyük açısal karbürler çizgilerde görülebilir)

AISI M2 yüksek hız çeliği

Not - Ölçümler karbürler üzerinde gerçekleştirilmiştir. % 10'luk alkol nitrik asit çözeltisinde dağlama.

Şekil A1.14 - İki bileşenden oluşan mikro yapı: küresel ve

köşeli, hafif bantlı alaşımlı karbürler (beyaz)

temperlenmiş martenzit (siyah)

AISI M2 yüksek hız çeliği

Notlar

1 Ölçümler karbürler üzerinde gerçekleştirilmiştir. % 10'luk alkol nitrik asit çözeltisinde dağlama.

2 Şekil A1.14'te gösterilen örnekte karbürler, Şekil A1.15'te gösterilen örnekte olduğundan daha eşit bir şekilde dağıtılmıştır, dolayısıyla aynı sayıda ölçülen alanla değerler S, %95 Cl ve %RA, dağılım daha az üniform hale geldikçe artar.

Şekil A.1.15 - İki bileşenden oluşan mikro yapı: küresel ve

seyrek büyük dikişlere sahip köşeli bantlı alaşımlı karbürler (beyaz)

temperlenmiş martenzit matrisinde (siyah)

Alaşımlı çelik AISI 1547

Not - Renkli gravür.

Şekil A.1.16 - İki bileşenden oluşan mikro yapı: birkaç

hafif kazınmış martenzitin (beyaz) tek tek uzun şeritleri

bantsız sertleştirilmiş martensit matrisi

Alaşımlı çelik AISI 9310

|

Martenzit |

||||||||

Notlar

1 V vM= 0,3417, S.B. ^ = 0,183 mm ve λ^ = 0,121 mm.

2 Ölçümler martensit üzerinde gerçekleştirilmiştir. % 2'lik bir alkol nitrik asit çözeltisinde dağlama.

Şekil A.1.17 - İki bileşenden oluşan mikro yapı: güçlü bir şekilde

bantlı (geniş bantlar) martenzit (hafif) bantlı, yönlendirilmemiş

beynit (koyu) matris

Ek A.2

(gerekli)

NK değerlerini değerlere dönüştürmeHRC ve Karbon Değerlendirmesi

A.2.1 Knoop sertliğini Rockwell C sertliğine dönüştürme

A.2.1.1 ASTM A 370, çelikler için kullanılan tüm HRC değerleri aralığı için Knoop sertliğinden (HK) Rockwell C sertliğine (HRC) dönüşüm sağlar. Bu HRC dönüşüm değerleri 500 g ve üzeri yüklerde elde edilen Knoop sertlik değerleri için verilmiştir. Knoop sertliğini yükte 500 g'ın altına düştüğünde ölçerken, elde edilen değerleri HRC'ye dönüştürmenin doğruluğu düşer.

A.2.1.2 Bu verileri yarı logaritmik koordinatlarda (logaritmik ölçekte HK ve doğrusal ölçekte HRC) çizilen bir grafik üzerinde çizmek, ≥ 360 HK ve 36 HRC sertlik değerleri için doğrusal bir ilişki gösterir. Bu dönüşüm değerleri alanı için doğrusal regresyon analizi aşağıdaki ilişkiyi gösterir:

HRC (dönüştürülmüş) = (77,6 lg НK) - 162,2, (A.2.1)

korelasyon katsayısı 0,999908'dir. Bu formülü kullanırken, HRC'yi belirlemenin doğruluğu 360 - 870 NK aralığı için ±0,17 HRC birimi dahilinde ve 495 - 870 NK aralığı için ±0,10 HRC dahilindedir. Bu küçük hata derecesi, NDT değerlerinin ölçülmesi veya nomogramda verilen değerler arasında enterpolasyon yapılmasıyla ilgili hatalardan önemli ölçüde daha azdır ve farklı bantlar için HRC dönüşüm değerleri arasındaki fark üzerinde önemli bir etkiye sahip olmamalıdır. Yukarıdaki ifade, normal bir hesap makinesi kullanılarak yapılan hesaplamalar için kolaylıkla kullanılabilir.

A.2.1.3 360'ın altındaki HK değerleri için log HK ve HRC arasındaki ilişki doğrusal olmadığından, ≤360 HK değerleri için (A.2.1) ifadesini kullanmak daha yüksek HRC değerlerine yol açacaktır.

A.2.1.4 360 HK'nin altındaki Knoop sertlik değerleri (500 g yükte) için eşdeğer HRC değerlerini elde etmek amacıyla aşağıdaki ifade kullanılabilir:

HRC (dönüştürülmüş) = (103,76 lg HK) - 228,7. (A.2.2)

Bu ifade ASTM A 370 standardında verilen değerleri 342 - 251 NK aralığında ≤ 0,29 HRC doğrulukla tahmin etmenizi sağlar. Korelasyon katsayısı 0,999448'dir.

A.2.2 Su verilmiş sertliğe dayalı karbon içeriği tahmini

A.2.2.1 Karbon içeriği %0,10 ila %0,65 arasında olan karbon ve alaşımlı çelikler için, söndürülmüş martensitin sertliği ile karbon içeriği arasında doğrudan bir ilişki vardır. Sertleşebilirlik çalışmaları, belirli östenitleştirme sıcaklıklarından hızla soğutulan çeliklerdeki tamamen martensitik mikro yapılara böyle bir bağımlılık olduğunu göstermiştir. Standart dikdörtgen koordinatlarla çizilen bu tür verilerin grafiği, eğimi 58 HRC'de (%0,44 C) değişen iki doğrusal kesiti göstermektedir.

A.2.2.2 38 HRC'den 58 HRC'ye (%0,10 - %0,44 C) sertleştikten sonra sertlik değerlerinin doğrusal regresyon analizi aşağıdaki korelasyon bağımlılığını verir

% C = (0,0167 HRC) - 0,539 (A.2.3)

0,9985 korelasyon katsayısı ile.

58 - 64 HRC (%0,44 - %0,65 C) sertleşme sonrası sertlik değerleri için aşağıdaki korelasyon bağımlılığı elde edildi:

% C = (0,0358 HRC) - 1,639 (A.2.4)

0,9836 korelasyon katsayısı ile.

A.2.2.3 Bu ilişkinin kullanımını göstermek amacıyla, matris ve ayırma şeridindeki karbon içeriğini tahmin etmek amacıyla bir AISI 1547 çeliği numunesi (Şekil A.1.16) için veri analizi gerçekleştirilmiştir. Bu numune söndürülmüş durumdaydı ve Knoop sertliği (500g yükte) ile ölçüldüğünde, ışıkla aşındırılmış şeritte 744,5 ve matriste 688,8 değerleri elde edildi. (A.2.2) ifadesi kullanılarak bu NC değerleri HRC değerlerine dönüştürüldüğünde şerit için 62,0 HRC, matris için 58,0 HRC elde edilir.

A.2.2.4 (A.2.4) ifadesi kullanılarak, matristeki karbon içeriği %0,44 ve ışıkla aşındırılmış şeritte - %0,58 olarak belirlenmiştir. 58 HRC sertlik değerinin şuna karşılık geldiğine dikkat edilmelidir: HRC'ye karşı karbonun kütle fraksiyonuna bağımlılığın iki doğrusal bölümü arasındaki dönüm noktası. Matristeki karbon içeriğini tahmin etmek için (A.2.3) ifadesini kullanırsak, %0,43 C elde ederiz. Sertleşebilirliğe ilişkin deneysel veriler, karbon içeriği %0,43 ile 0,45 arasında olan çeliklerde su verme sonrasında 58 HRC'lik bir sertliğin gözlemlendiğini göstermektedir. %. Bu nedenle, karbon içeriği tahminlerinde (yaklaşık ±%0,01 C), özellikle %0,44 ve üzeri karbon içeriklerinde dar bir belirsizlik aralığı vardır. Ancak bu belirsizlik derecesi aşırı değildir ve mikroanalitik yöntemler kullanılarak elde edilebilecek hatadan daha azdır. Açıklanan yöntem yalnızca %0,10 ila %0,65 karbon kütle oranına sahip tamamen martensitik yapıya sahip (yüksek karbonlu çeliklerde az miktarda tutulan ostenit olacaktır) su verilmiş durumdaki çeliklere uygulanabilir.

NOT %100 martensit için karbon içeriği ile HRC arasında yayınlanmış ilişkilerde oldukça önemli farklılıklar vardır.

Başvuru VAR

(bilgilendirici)

Bu standardın yapısının, içinde kullanılan yapıyla karşılaştırılması

ABD ulusal standardı

Tablo DA.1

|

Bu standardın yapısı |

ABD ulusal standardı ASTM E 268-01'in yapısı |

|

1 kullanım alanı |

1 kullanım alanı |

|

3 Terimler, tanımlar ve gösterimler 3.1 Tanımlar 3.2 Gösterim |

3 Terminoloji |

|

4 Yöntemlerin özü |

4 Yöntemlere genel bakış 5 Anlamı ve kullanımı |

|

5 Örnekleme |

7 Örnekleme |

|

6 Numune hazırlama |

8 Numune hazırlama 9 Numune kalibrasyonu |

|

7 Metodoloji |

10 Metodoloji |

|

8 Sonuçların hesaplanması |

11 Sonuçların hesaplanması |

|

9 Test raporu |

12 Test raporu |

|

10 Doğruluk ve belirsizlik |

13 Doğruluk ve hata |

|

Ek A.1 Bantlı veya yönlendirilmiş mikroyapıların ölçüm örnekleri |

Ek A Çizgili ve yönlendirilmiş mikro yapıların ölçüm örnekleri |

Veritabanı uygulaması

(bilgilendirici)

Referans ulusal standartların uluslararası standartlarla uyumu hakkında bilgi

uygulanan standartlarda referans olarak kullanılan standartlar

ABD ulusal standardı

Tablo DB.1

|

Referans standart tanımı |

İlgilinin tanımı ve adı |

|

|

* İlgili ulusal standart yoktur. Onaylanmadan önce bu standardın Rusça çevirisinin kullanılması tavsiye edilir. Bu standardın bir çevirisi Federal Teknik Düzenlemeler ve Standartlar Bilgi Fonu'nda bulunmaktadır. |

||

Anahtar Kelimeler:çelik, bantlaşma, parçacık kesişimi, sınır kesişimi, anizotropi katsayısı, mikro sertlik, yönelim, stereoloji

Metalografik olarak kontrol edilen metal mikro yapısının ana elemanları perlit ve onun daha dağınık çeşitleri (sorbitol, troostit), ferrit, fazla sementit, martensit ve tavlama sırasındaki ayrışma ürünleri, özel çeliklerdeki ostenit ve delta ferrit, ötektoid üstü karbür bileşenidir. çelikler, çelikler ve dökme demirler, grafit, kimyasal-ısıl işlem yapıları, metalik olmayan fazlar (sülfürler, oksitler, nitrürler vb.), intermetalik bileşikler, çeşitli ötektoid ve peritektoid yapılar ve bunların bozunma ürünleri, demirde dispersiyon sertleşme ürünleri, nikel ve demir dışı malzeme alaşımları, alaşımların çeşitli yapısal bileşenleri, bireysel alaşımların tek fazlı yapıları vb.

Mikroyapı kontrolü.

Çeliğin mikro kesitlerini aşındırmak için ana reaktifler: etil alkol (100 g) içindeki bir nitrik asit çözeltisi (4 cm3, yoğunluk 1.405); etil alkol içerisinde pikrik asit (4 g) çözeltisi; iki fazlı çelikler için - alkol (55 mi) içinde pikrik (0,4 g) ve hidroklorik (5 mi, yoğunluk 1,19) asit çözeltisi. Mikro yapı, kazınmış mikro kesitlerin optik mikroskoplarda görüntülenmesi ve bunların referans görüntülerle karşılaştırılması yoluyla değerlendirilir. Örneğin, dağılım derecesine göre, granüler ve lamel perlit, martensit, nitrürler 10'a ve karbür heterojenliğinin ve karbür ağının doğasına göre 6 noktaya ayrılır. Perlit ve ferrit, martensit ve troostit, granüler ve katmanlı perlitten oluşan karma yapılar da on puanlık ölçek standartlarıyla karşılaştırılarak değerlendirilir. Mikroskop büyütme seçimi kontrollü mikro yapıya bağlıdır: X500 - sıradan perlit için ve X1000 - katmanlı ve granüler perlitin dağılımını ve martensit iğnelerinin boyutlarını belirlerken; X500 - karbür ağını belirlerken ve X 100 - karbür heterojenliğini belirlerken.

Takım karbon çeliklerinin mikro yapısı (GOST 1435-74) 10 puanlık bir ölçekte değerlendirilir. Metal göndermek için geçersiz puanlar 1 (tavlanmamış metalin yapısı) ve 10'dur (tavlama işlemi sırasında aşırı ısınmayla elde edilen kaba plaka perlit). Ayrıca U10 (A) - U13 (A) çelik kaliteleri için standart 2 ve 9'a karşılık gelen bir yapıya izin verilmez.Standart 3-8'e göre (az miktarda lamel içeren granüler perlit) mikro yapı kabul edilebilir olarak kabul edilir. tüm çelik kaliteleri olsun. Kalınlığı 60 mm'ye kadar olan çubuklar, X500 büyütmede enine kesitlerde incelenir. Takım alaşımlı çeliklerin (GOST 5950-73) mikro yapısını değerlendirmek için cüruf 10 mikrofotoğraftan oluşur; ilk beş nokta sementit tane boyutları 10 mikrona kadar olan granüler perlitin yapısıdır; ayrıca - 10 numaralı standartta lamel perlit miktarında% 100'e kadar sürekli bir artışla. 60 mm'ye kadar boyutlara sahip çubuklar için kabul edilebilir olan noktalar 1-6'dır.

Bilyalı ve makaralı rulman çeliğinde (GOST 801-78) büyük miktarda mikro yapı kontrolü gerçekleştirilir. Perlitin yapısı on standartla temsil edilir; bunlardan ilk beşi eşit şekilde dağılmış ince taneli perliti, 6 ve 7 numaralı noktalar - katmanlı perlit içeren kaba taneli perlit, 8-10 numaralı noktalar - kaba katmanlı perlit'i gösterir. ШХ15 çeliği için 1'den 4'e kadar olan standartlar kabul edilebilir, ШХ15C çeliği için - 1'den 5'e kadar kabul edilebilir. Yapısal bantlamanın değerlendirilmesi, 10-12 mm kalınlığındaki uzunlamasına mikro kesitler üzerinde gerçekleştirilir. Tavlanmış çelik numuneleri, taze hazırlanmış %4'lük etil alkol nitrik asit çözeltisi içerisinde sertleştirilir (845±5 °C, yağ), temperlenir (150-160 °C, 1 saat) ve dağlanır (15-20 s). Yapısal şeritlerin genişliğini arttırma prensibine dayanan beş noktalı cüruf kullanılır. Rulman çeliklerinde karbür ayrımı da kontrol edilir. Yapısal şeritlenmeyi kontrol etmek için seçilen numuneler, cilalı bölümün yüzeyi kuvvetli bir şekilde kararıncaya kadar kazınır ve X büyütmede (90-110), karbürlerin kapsamı ve boyutu açısından dört noktalı bir ölçekte fotoğraf standartlarıyla karşılaştırılır.

Karbon ve düşük karbonlu çelikten yapılmış levha ve şeritlerin mikro yapısının kontrolü GOST 5640-68 tarafından düzenlenmektedir. Yapısal olarak serbest sementit, perlit, bantlaşma ve Widmanstätten yapısı değerlendirilmektedir. 30X40 mm ölçülerindeki mikro kesitler, düzlemleri liflerin yönüne (boyuna numuneler) denk gelecek şekilde kesilir. Düşük karbonlu çeliklerde yapısal olarak serbest sementit ve perlitin değerlendirilmesi X (360-400), bantlaşma ve Widmanstätten yapısında - X100 artışıyla gerçekleştirilir. Tavlanmış düşük karbonlu çelikte (%0,15'e kadar karbon) yapısal olarak serbest sementitin değerlendirilmesine yönelik ölçek, sementit parçacıklarının sayısına, şekline ve konumuna bağlı olarak oluşturulmuştur ve üç sıra ve altı noktadan oluşur; düşük karbonlu (karbon %0,10-0,30) deforme çelikteki perlitin düzeninin miktarını ve doğasını değerlendirmek - iki sıra ve altı nokta. Yapının şeritlenmesi, perlit veya ferrit birikimlerinden ayrılma bölgesi tarafından kontrol edilir. Perlitik çeliklerde Widmanstätten yapısını (iki sıra, altı nokta) değerlendirme ölçeği, iğne şeklindeki ferrit çökeltilerinin sayısı ve boyutunun ve ferrit ağı tarafından belirlenen tane boyutunun arttırılması ilkesine dayanmaktadır.

GOST 801-78, GOST 5950-73, GOST 1435-74 ve bir takım spesifikasyonlara göre karbür ağ kontrolü sağlanmaktadır. Bilyalı rulman çeliğini test etmek için boyuna numuneler iş parçasının ortasından kesilir ve sertleştirilir, mikro kesitler etil alkolde %4 nitrik asit çözeltisine kazınır ve X500 büyütmede beş noktalı bir ölçekle karşılaştırılır. Takım alaşımlı çelik numuneleri (GOST 5950-73) çubuğun ucundan (lif boyunca veya boyunca) en az 20 mm mesafede kesilir ve bu çelik kalitesi için belirtilen sıcaklıkta sertleştirilir. Kazınmış mikro kesitler altı noktalı bir ölçekle karşılaştırılır. Ötektoid üstü karbon takım çeliklerinde (GOST 1435-74) karbür ağını değerlendirme ölçeği beş fotoğraf standardından oluşur.

Karbür heterojenliği (karbür ayrımı), yüksek hızlı (GOST 19265-73) ve bazı takım alaşımlı (GOST 5950-73) çelik kalitelerinde izlenir. GOST 19265-73'e göre, 10 - 12 mm kalınlığındaki uzunlamasına numuneler, uç ezilme bölgesinden en az 30 mm mesafede kesilir. Numuneler her çelik için belirlenen rejime göre sertleştirmeye ve 680-700 °C'de (1 saat) temperlemeye tabi tutulur.

Mikroseksiyonlar, etil alkol içindeki %4'lük nitrik asit çözeltisi içinde kazınır. Çeliğin kesit şekline bağlı olarak, karbür heterojenliği yarıçapın ortasındaki bir dairede, karenin kenarının 0,25'i kadar bir karede ve bir şeritte - bir mesafede kontrol edilir. Geniş tarafın ortasından itibaren kalınlığın 0,25'i. X'teki (90-110) bir artışla, ekli ölçeklerin iki sekiz noktalı fotoğraf standardı ile karşılaştırılır. Her bölümün karbür heterojenlik puanı, en kötü beş görüş alanının derecelendirmelerinin aritmetik ortalaması olarak belirlenir. Yüksek tungstenli çelikler ölçek 1'de, düşük tungstenli çelikler ve tungsten-molibden çelikleri ölçek 2'de derecelendirilir.

GOST 5950-73'e göre karbür heterojenliği, hem teslim durumunda (tavlamadan sonra) hem de bu standardın ölçeklerine göre su verme ve temperleme sonrasında numuneler üzerinde izlenir. Tüketicilerin talebi üzerine, 11ХФ, 13Х, 9Х1, X, 12Х1, 9ХС, В2Ф, ХГС, 9ХВГ, ХВГ çelik kaliteleri 6A () ölçeğinde derecelendirilir.

Tavlanmış numunelerde karbür heterojenliğini izlerken, aşağıdaki modda %10 sulu oksalik asit çözeltisinde elektrolitik aşındırma kullanılır: akım yoğunluğu 40 A/dm2, aşındırma süresi 30-40 s. Değerlendirme bölümün en kötü bölümü esas alınarak yapılır. Boyutu 25 mm'ye kadar olan çelikler için kesit düzleminin tamamı incelenir; büyük boyutlu çelikler için kesit alanı ±0,5 mm yarıçapının yarısı kadardır. Değerlendirme x100 büyütmede gerçekleştirilir.

Östenitik paslanmaz çeliklerde ferrit bileşeninin (alfa fazı) izlenmesine yönelik yöntemler GOST 11878-66 tarafından oluşturulmuştur. Metalografik kontrol için numuneler çubukların lifleri boyunca kesilir. Mikroseksiyonlar elektrolitik (oda sıcaklığında ve 0,03-0,08 A/cm2 akım yoğunluğunda 20-40 saniye boyunca %10 sulu oksalik asit çözeltisi içinde) veya kimyasal (reaktif bileşimi: 20 ml su ve konsantre hidroklorik asit ve 4) işleme tabi tutulur. g bakır sülfat, oda sıcaklığında, 8-10 s) aşındırma. Alfa aşamasının içeriği, beş puanlık bir ölçekte iki sıra fotoğraf standardı ile karşılaştırılarak en yüksek içeriğe sahip konumda X'teki (280-320) bir artışla değerlendirilir.

Metalik olmayan kalıntıların kontrolü(NV).

Çeliklerin ve alaşımların metalik olmayan kalıntılarla kirlenmesini değerlendirmek için aşağıdaki metalografik yöntemler kullanılır (GOST 1778-70):

yöntem Ш (seçenekler Ш 1—Ш 4) - deforme olmuş metali değerlendirmek için kullanılan standart ölçeklerle karşılaştırma;

yöntem K (seçenekler Kl-K2) - deforme olmuş ve dökme metal için kullanılan kalıntıların sayısının sayılması;

yöntem P (seçenekler P1 - P4) - deforme olmuş ve dökme metal için kullanılan kalıntıların sayısının ve hacim yüzdesinin hesaplanması;

yöntem L (seçenekler L1-L2) - döküm için kalıntıların doğrusal sayımı. Her bir ısının en az altı numunesi test edilir.

Deforme olmuş metalin NV'sinin III yöntemiyle değerlendirilmesi, kazınmamış bölümlerin tüm alanını liflerin uzunlamasına yönü ile görüntülerken standart ölçeklerle karşılaştırılarak gerçekleştirilir, değerlendirme seçeneğine bağlı olarak artış x'tir (90) -110) veya x (170-210).

Beş puanlık ölçek aşağıdaki NV türlerini sınıflandırır:

çizgi oksitler (OS), nokta oksitler (OT), kırılgan silikatlar (SH), plastik silikatlar (SP), deforme olmayan silikatlar (SN), sülfürler (C), çizgi nitrürler ve karbonitrürler (NS), nokta nitrürler ve karbonitrürler ( NT) ve alüminyum nitrürler (NA).

Şekil ve boyuttaki kalıntılar bitişik iki noktadan biriyle değerlendirilemiyorsa 0,5 puana izin verilir; 1.5; 2,5 vb. puan. 5 puanın üzerindeki katılımlar “Daha Fazla” işaretiyle (>5) değerlendirilir. Herhangi bir türde kapanım bulunmadığında ve ayrıca kapanımların puan 1'in yarısından fazla olduğu durumlarda "sıfır" puanı verilir. Bir görüş alanında birden fazla türde kapanım bulunursa, bir değerlendirme her bir kapanım türü için ayrı ayrı yapılır: Bunun istisnası, bir görüş alanında oksitlerin, kırılgan ve plastik silikatların ve nitritlerin çizgisel kapanımlarının ve oksitlerin ve nitrürlerin noktasal kapanımlarının olduğu durumlardır. Her iki durumda da değerlendirme kümülatif olarak gerçekleştirilir ve sonuçlar, baskın katılım türüne göre kaydedilir.

Yöntem III, ince bir bölümün değerlendirilmesi için iki kriter sağlar: ince bölümün en fazla kirlenmiş alanına göre (maksimum puan) ve her bir dahil etme türü için 2 veya daha fazla puan alan görüş alanı sayısına göre. Eriyiğin kirlenmesi dört kritere göre değerlendirilir: her bir katılım türü için her numunenin maksimum puanlarının aritmetik ortalaması olarak hesaplanan ortalama puan; ortalama ve maksimum puanlar ve toplam örnek sayısının yüzdesi olarak maksimumdan daha yüksek puana sahip örneklerin sayısı; ortalama ve maksimum puanlar ve maksimum puana sahip örnek sayısı; 2 puana sahip görsel alan sayısı ve. daha fazlası (oksijen, sülfür ve nitrür kapanımları için ayrı ayrı, 10 cm2'lik bir alana tahsis edilmiştir).

Çeliğin kirlenmesini NV yöntemiyle izlerken, 0,007 ± 0,0005 mm bölme değerine sahip bir oküler ölçek kullanılarak cilalı bölümün tüm alanı boyunca x (170-180) büyütmede kalıntı sayısı sayılır. Fiberin boyuna yönüne sahip bölümler kullanılır. Oksijen, sülfür ve nitrür kapanımlarının sayısı beş grupta ayrı ayrı belirlenir; kapanımların maksimum boyutuna bağlı olarak sayıları arttırılabilir. Bu yöntemi kullanarak NV'yi izlerken, seçeneğe bağlı olarak bir bölümün kirlenmesini ve eritmeyi değerlendirmek için iki kriter vardır: seçenek K1 - bir bölümün kirlenmesi için kriter 1 - 5 arasındaki grupların kalıntılarının sayısıdır, eritme - 24 cm2'lik bir alan üzerinde her grubun kapanım sayısı; K2 seçeneği - cilalı bölümün kirlenmesi için kriter olarak 2. - 5. grupların kapanım sayısı alınır, erime - 24 cm2'lik bir alan üzerindeki her grubun kapanım sayısı.

Yöntem P'ye göre, deforme olmuş metal, liflerin yönü boyunca kesitlerde değerlendirilir; uzunlamasına kesitlerin kullanımına izin verilmez. Kapanımların boyutu bir oküler ölçek kullanılarak belirlenir ve alanlarına bağlı olarak 13 gruba dağıtılır (kare başına 0,18 ila 1444 oküler ölçek bölümü). Mikroskop büyütmesi x300 (seçenek P1), x400 (P2), x500 (PZ) ve x600 (P4) olarak ayarlanmıştır. İnce bir bölümün kirlenmesini değerlendirme kriteri, hacim yüzdesinin değeri ve belirli bir boyuttaki kalıntıların sayısıdır; eriyik, her bölümün hacim yüzdesinin aritmetik ortalama değeri ve belirli grupların kalıntılarının sayısıdır. 100 mm2'lik bir alan. İncelemeden önce ince kesit kenardan merkeze doğru beş eşit bölgeye çizilir. Mikroskobun büyütülmesine bağlı olarak bir dizi görüş alanı gerçekleştirilir. İnce bir kesit üzerinde kapanımların kapladığı alanı hesaplamak için, her bir grubun kapanım sayısı bu grubun kapanım alanının ortalama değeri ile çarpılır ve tüm gruplar için elde edilen ürünler toplanır. Erime için hacim yüzdesi cinsinden NI içeriği, tüm numunelerin tespitlerinin aritmetik ortalaması olarak hesaplanır.

Çelikte tane boyutunu belirleme ve belirleme yöntemleri.

Metalografik yöntemler (GOST 5639-82) aşağıdakileri belirlemek için kullanılabilir: belirli sıcaklık-zaman koşulları altında ısıtıldıktan sonra boyutunun ölçülmesiyle tanenin büyüme eğilimi; ısıtma sıcaklığına ve bekletme süresine bağlı olarak boyutunu belirleyerek tane büyüme kinetiği; metal ürünlerin sabit durumundaki gerçek (gerçek) tahılın değeri.

Büyüme eğilimini belirlerken, bir ostenit tanesi şu yöntemlerden biriyle tanımlanır: sementasyon, oksidasyon, tane sınırlarının aşındırılması, bir ferrit veya sementit ağı boyunca veya bir troostit ağı yoluyla. Tane tespit yöntemi çeliğin kimyasal bileşimine, testin amacına ve teknik dokümantasyona uygun olarak seçilir. Sementasyon ve oksidasyon yöntemlerine göre tane, sementit ağ ve oksit ağ kullanılarak bölümlerin aşındırılmasından sonra tanımlanır. Östenit tane sınırlarını aşındırma yöntemi, martensite veya sivri troostite (bainit) sertleştirilmiş karbon ve alaşımlı çeliklerin yanı sıra ferrit veya sementit ağı elde etmenin zor olduğu çelikler için kullanılır. Bu durumda, taneyi tanımlamak için, "Astra", "Novost", "Syntol" vb. deterjanlarda bulunan alkilsülfonat bileşiklerinin eklenmesiyle reaktiflerde ince kesit kazınır.

1) östenitik çelikler, nikel ve demir-nikel bazlı alaşımlar için Mermer reaktifinde kimyasal dağlama kullanılır (20 g bakır sülfat, 100 cm3 hidroklorik asit, 100 cm3 etil alkol);

2) östenitik ve martensitik sınıftaki çelikler ve nikel bazlı alaşımlar için -% 1'lik bir oksalik asit çözeltisi içinde 2-10 V banyo terminallerinde voltajda 1-10 dakika elektrolitik aşındırma;

3) östenitik ve martensitik-östenitik sınıftaki çelikler için - 50 cm3 hidroklorik ve 25 cm3 sülfürik asit, 10 g bakır sülfat ve 50 cm3'ten oluşan bir reaktifte kimyasal dağlama (taşlama yüzeyinin pamuklu çubukla ıslatılması) 3 su;

4) östenitik ve martensitik sınıftaki çelikler için - 2 A/cm2 akım yoğunluğunda %75 nitrik ve %25 asetik asit içeren bir çözelti içinde elektrolitik dağlama;

5) martensitik ve martensitik-ferritik sınıflarındaki çelikler için -% 3-4 deterjan (Synthol, Extra ") ilavesiyle doymuş sulu pikrik asit çözeltisi içinde 70 ° C'ye ısıtıldığında 10-30 dakika kimyasal aşındırma;

6) ferritik çelikler için, etil alkolde %4 nitrik asit çözeltisinde veya etil alkolde %4-5 pikrik asit çözeltisinde veya etil alkolde %2 nitrik ve pikrik asitlerde kimyasal aşındırma (aşındırma modları deneysel olarak seçilmiştir);

7) martensitik çelikler için - etil alkolde %15'lik nitrik asit çözeltisinde 15-60 saniye boyunca kimyasal dağlama veya 0,4-0,8 A/cm2 akım yoğunluğuyla elektrolitik dağlama (yağda sertleştirilmiş numuneler için, 1,5 A/cm2) ), dağlama süresi -% 10'luk sulu oksalik asit çözeltisi içinde oda sıcaklığında 1 dakika.

Tane boyutu, aşağıdaki yöntemlerden biri kullanılarak bir optik mikroskop kullanılarak belirlenir: tanelerin, ölçeklerin referans görüntüleri ile görsel olarak karşılaştırılması; cilalı bir bölümün birim yüzeyi başına tane sayısını saymak; tanelerin ortalama nominal çapını veya 1 mm3'teki tane sayısını ölçerek. Karşılaştırma yönteminde x100 büyütme kullanılır; bölümün tüm alanını tarayın. İki veya daha fazla sayıda taneciklerle karşılaşılırsa, bu çeliğin tane boyutu iki veya daha fazla sayıyla belirtilir. Eş eksenli tanelerin boyutu, görüş alanının 79,8 mm çapında bir daire ile sınırlı olduğu bir mikroskop kamerasının buzlu camı veya mikrograflar üzerinde bir mikroskobun birim yüzeyi başına tane sayısını sayma yöntemiyle belirlenir. (mikroskopta 0,5 mm2'lik bir alana karşılık gelir). Büyütme, incelenen yüzeyde en az 50 tanecik olacak şekilde seçilir.

Eş eksenli tanelerin boyutu, taneciklerin ortalama koşullu çapının veya 1 mm'lik sayıları ölçülerek, herhangi bir yönde keyfi uzunlukta birkaç düz çizginin çizildiği buzlu cam veya bir mikrofotoğraf üzerinde belirlenir. Çizgilerin uzunluğu, her biri en az 10 tanecikle kesişecek şekilde seçilir ve büyütme, incelenen yüzeyde en az 50 tanecik olacak şekilde seçilir. Düz çizgilerin tane sınırları ile kesişme noktaları sayılır, daha sonra ince bir kesit üzerindeki doğal boyuttaki parçaların milimetre cinsinden toplam uzunluğu ve çapraz tanelerin toplam sayısı belirlenir. Birinci toplamı ikinciye bölme oranı, ortalama koşullu tane çapının değerini verir. Boyuna kesitlerden alınan mikrofotoğraflarda eş eksenli olmayan şekilli taneciklerin boyutunun ölçülmesi durumunda, ikisi karşılıklı olarak dik olması gereken simetri eksenlerine karşılık gelen üç yönde düz çizgiler çizilir. Düz çizgilerden biri uzatılmış tanelerin eksenine paralel olarak yönlendirilmelidir. 1 mm3'teki tane sayısı iyi bilinen formülle belirlenir.

Karbondan arındırılmış katmanın derinliğinin kontrolü.

Dekarbonize katman, en az %0,3 karbon içeren, deforme olmuş yapısal ve enstrümantal (karbon ve alaşım kaliteleri), yüksek hız, yay-yay, bilyalı rulman çeliklerinin yüzeyinde veya diğer katmanlarında metalografik yöntemlerle belirlenir; bazı durumlarda karbon içeriği %0,3'ten az olan çelikler üzerinde de gerçekleştirilir. CZL uygulamasında ana kontrol yöntemi metalografiktir (üç tip vardır: M, Ml ve M2). Fiziksel ve kimyasal yöntemler yaygındır. Fiziksel olanlar, esas olarak cilalı çelik ve gümüş çelik için kullanılan termoelektromotor kuvvetin (yani e.m.f.) ölçümünü içerir; Martensit tetragonalitesinin X-ışını kırınımı yöntemiyle incelenmesi. Kimyasal yöntemler arasında karbon içeriğinin katman katman analizi, vakum kuantometreleri kullanılarak karbonun belirlenmesi ve sertlik yöntemleri yer alır.

Metalografik yöntemler, karbondan arındırılmış katmanın derinliğinin yapısına göre belirlenmesini içerir. M yöntemine göre katman derinliği, teslimat durumundaki enine dağlanmış kesitlerde belirlenir; Ml yöntemi (karbür ağ yöntemi) - özel ısıl işleme ve renkli aşındırmaya tabi tutulan numunelerden yapılan enine kazınmış kesitlerde; yöntem M2 - özel ısıl işleme tabi tutulan numuneler üzerinde yapılan enine kazınmış kesitlerde. Çubuklardan, borulardan, levhalardan, bantlardan ve şeritlerden numuneler alınır. Bölüm aşındırma, M1 yöntemi haricinde, etil alkol içindeki% 2-4'lük nitrik veya pikrik asit çözeltilerinde gerçekleştirilir. Yapısal bileşenlerin net bir şekilde tanımlanmasını garanti eder.

Tam ve kısmi dekarbonizasyon bölgeleri var. Toplam dekarbonizasyon derinliği her iki bölgeyi de içerir. Derinlik, haddelenmiş ürünün veya yarı mamulün toplam kalınlığına göre milimetre veya yüzde olarak belirlenir. Belirleme X(63-150)'deki bir artışla gerçekleştirilir, x(200-500)'deki bir artışa izin verilir.

Yönteme göre kontrol; d.s. özel bir kurulumda gerçekleştirilir. Kontrollü numunenin bir ucuna, bir ısıtma elemanı kullanılarak sıcaklığı 150-160 °C aralığında tutulan metal bir çubuk yerleştirilir. Çubuğun ikinci ucuna bağlanan bir ölçüm cihazı ve numune, sonucu kaydeder; d.s. Tesisin çalışması, dekarbürizasyonun varlığının veya yokluğunun metalografik yöntemle önceden belirlendiği standartlara göre kontrol edilir ve cihaz okumaları arasındaki fark belirlenir. Testten önce, numune üzerinde karbondan arındırılmış katmanın tamamen çıkarılmasını sağlayan bir "düz" hazırlanır; 5-10 ölçüm gerçekleştirin; d.s. numunenin yüzeyinde ve “düz” boyunca 3-5 ölçüm. "Düz" ve yüzeydeki cihaz okumaları arasındaki fark standartlar tarafından belirlenen değeri aşmıyorsa, numunenin karbonsuz olduğu kabul edilir. Dekarbürizasyonun sertlik ölçümü ile kontrolü, sertleştirilmiş numuneler için bir Rockwell cihazı (GOST 9013-59) kullanılarak gerçekleştirilir.

“Bantlaşma” kusuru, örneğin uluslararası ve Avrupa sınıflandırmasına göre 6060 ve 6063 alaşımlarından veya yerli GOST 4784'e göre AD31 alaşımından yapılmış anodize profillerdeki yaygın kusurlardan biridir. İngilizce'de bu kusura "" denir.çizgili " Genellikle eloksal işleminden sonra ortaya çıkar ve bu da nedeninin belirlenmesini zorlaştırır. Bu kusurun özü, profil yüzeyinde farklı parlaklık veya donukluk kontrastlarına sahip dar şeritlerin hem kendi aralarında hem de çevredeki normal anodize yüzeyle karşılaştırıldığında görsel olarak görülebilmesidir. Bu eloksal kusurunun bir örneği şekilde gösterilmiştir.

Eloksal kusurunun nedenleri “bantlanma”

"Şeritlenme" kusurunun bilinen en az üç nedeni vardır:

- Pres kaynakları

Külçenin yüzey bölgesinden metal

Birinci neden, orijinal külçenin ayrışma bölgesi olarak adlandırılan, intermetalik bileşikler ve oksitlerle zenginleştirilmiş yüzeyin metal profil yüzeyine nüfuz etmesidir.

Pres kaynakları

İkinci neden ise profilin boyuna ve enine teknolojik “pres” kaynaklarıdır. Enine kaynaklar, birbirini takip eden iki iş parçasının metalinin doğrudan kalıba kaynaklandığı ve önceki iş parçasının arka ucundan gelen yüzey katmanı metalinin buna girdiği, iş parçalarının uçtan uca preslenmesinin yaygın uygulamasında meydana gelir. Bitişik matris portlarını geçtikten sonra metal akışlarını bağlarken içi boş profillerde uzunlamasına dikişler meydana gelir. İki iş parçasını birleştirirken, iş parçasının arka ucundan kaynaklanan malzeme kirliliği uzunlamasına dikişlere de girebilir. İlk iki nedeni ortadan kaldırmak için aşağıdakiler kullanılır: 1) minimum ayrışma bölgesi kalınlığına sahip daha yüksek kaliteli külçeler ve 2) pres kalıntısının artan kalınlığı.

Yanlış matris tasarımı

Üçüncü neden ise daha karmaşıktır ve matris tasarımının eksiklikleriyle ilgilidir. Bu durumda şeritler, plastik deformasyondaki güçlü farklılıklardan veya karmaşık veya içi boş kesitli profillerin farklı bölümlerindeki oranından dolayı ortaya çıkar. Sonuç olarak, tane boyutu, tane oryantasyonu ve ikincil faz çökeltilerinin boyutu ve miktarı gibi çok farklı mikroyapısal özelliklere sahip metal bölgeleri ortaya çıkar. Ek olarak, uzunlamasına dikişler eşit olmayan bir şekilde kazınabilir ve yüzey katmanından kirlenmiş metalin katılımı olmadan bile görülebilir. Bu da yine boyut, şekil veya kaynak odalarının yerleşimi açısından yetersiz kalıp tasarımından kaynaklanabilir.

Eloksal kusurunun “bantlanma” optikleri

Optik özBantlanma, farklı şeritlerin farklı derecelerde parlaklığa veya donukluğa sahip olması durumudur. Bir yüzeyin parlaklığı ve donukluğu, öncelikle yüzeyin mikrotopografyasına bağlı olan yansıtıcı özelliklerine bağlıdır. Bu topografya, esas olarak aşındırma sırasında oluşan çeşitli yüzey kusurları tarafından belirlenir.

Çoğu zaman kusurlu şeritlerin yüzeyi normal yüzeye göre daha pürüzlü bir yapıya sahiptir ve bu nedenle yüzey kusurları yansıyan ışığın yayılma kısmını arttırdığından daha mat görünür. Ana metalin yüzeyinde bir oksit tabakası oluştuğunda. Anodizasyondan sonra yüzeyin optik özellikleri esas olarak orijinal metalin yüzey topoğrafyasına bağlıdır ve şeffaf olduğundan oksit filmin kendisine çok az bağlıdır.

Mat alkalin kazınmış alüminyum profiller

Eloksal öncesi yüzeyin aşındırılmasının amacı homojen mat bir yüzey elde etmektir. Aşındırma, ek yüzey kusurları yaratarak yüzeyin mikro yapısını ve optik özelliklerini değiştirir: aşındırma çukurları, tanecik sınırı olukları ve tanecik aşındırma adımları.

Alüminyum alaşımında demirin rolü

Aşındırma çukurlarının boyutu ve dağılımı esas olarak yüzey katmanındaki intermetalik fazların boyutuna ve dağılımına bağlıdır: birincil parçacıklar Al 3 Fe, α-AlFeSi ve β-AlFeSi ve ikincil aşama Mg2Si . Demir içeren parçacıklar, kendilerini çevreleyen alüminyumdan daha yüksek bir elektrokimyasal potansiyele sahiptir; dolayısıyla çözünen onlar değil, etraflarındaki alüminyumdur. Aşındırma yeterince uzunsa, bu parçacıklar tamamen düşer ve çukurlar genellikle orijinal boyutlarından daha büyük olur, bazen çapı 10 µm'ye kadar çıkar. Bu nedenle alaşımdaki demir içeriği, aşındırma sonrası yüzeyin optik görünümü üzerinde önemli bir etkiye sahiptir. Tam tersine parçacıklar Mg2Si anot görevi görür, bu da parçacıkların şeklini tekrarlayan çukurların oluşmasıyla bunların tamamen aşındırılmasına yol açar. Bu nedenle, küçük parçacık boyutu β- Mg2Si ve yüksek dağılım yoğunlukları, birincilden gelen çukurlar da dahil olmak üzere mat bir yüzey oluşumuna önemli katkı sağlar. Fe -partiküller Bu kadar yüksek yoğunlukta ince parçacıklar Mg2Si profillerin etkili bir şekilde sertleştirilmesi ve yapay yaşlandırılmasıyla elde edilir.

Tahıl sınırlarının rolü

Yüzey mikro yapısının optik özelliklerini etkileyen bir diğer önemli parametresi tane sınırı olukları. Tipik olarak tane sınırları alkali aşındırmaya daha duyarlıdır. Bununla birlikte, "bantlı" yüzeyin iç kısmında tane sınırlarının oluklarının zar zor görülebildiği, normal yüzeyde ise tane sınırlarının derin ve çok net bir şekilde görülebildiği ortaya çıktı. Tane sınırı oluklarının bu "lekelenmesi", kusurlu şeritlerin daha açık görünmesinin nedenlerinden biri olarak kabul edilir: küçük oluklar, yansıyan ışığın yayılma kısmının payını azaltır.

Tahıl adımları

Yüzey mikro yapısının optik özelliklerini etkileyen bir başka unsuru da sözde tane aşındırma küntleri. Gerçek şu ki, alüminyum alaşımları ekstrüde edilirken, belirli tercih edilen tane yönelimleri, yani belirli bir tane dokusu oluşur. Kusurlu şeritlerde tanelerin çoğunun presleme yönünde yönlendirildiği ve normal yüzeyde tanelerin rastgele yönlendirildiği bulunmuştur. Kusurlu ve normal alanların dokusundaki farklılık, ışık yansımasının farklı yoğunluklarına yol açar.

Matris tasarımının rolü

Profillerin yüzey mikro yapısının yukarıda açıklanan özelliklerinin, kompleksin ve ayrıca içi boş profillerin preslenmesi sırasında, büyük deformasyonlara ve deformasyon oranlarına sahip karmaşık metal akışları meydana geldiğinde ortaya çıktığı tespit edilmiştir. Bu, profillerin yüzeyinde düzgün olmayan bir yüzey mikro yapısının ortaya çıkmasına neden olan ve "bantlanma" kusurunun nedeni olan şeydir.

Kaynak : X. Zhang ve diğerleri, Alüminyum Ekstrüzyon Teknolojisi Semineri, 2008.

Büyük çaplı elektrik kaynaklı borular için haddelenmiş levhaların üretimine yönelik ana teknolojik şema, sürekli döküm levhaların termomekanik (kontrollü) haddelenmesidir ve çoğu durumda bunu düzenlenmiş hızlandırılmış soğutma takip eder. Metal yapının oluşumu, ana haddeleme için ısıtma, ön (kaba) haddeleme aşaması, son (bitirme) haddeleme aşaması, deformasyon sonrası soğutma olmak üzere birkaç aşamada gerçekleşir. Nihai yapı aynı zamanda sürekli dökülen kütüğün kristalizasyon proseslerinden de etkilenir.Endüstriyel metal üzerine yapılan çalışmalar, metalin ortaya çıkan yapısının aşağıdakiler dahil çeşitli heterojenlik türleri ile karakterize edildiğini göstermektedir: heterojenlik; yapısal bileşenlerin göreceli düzenlemesinin doğası (bantlaşma); haddelenmiş ürünün enine kesiti üzerindeki yapının heterojenliği (yüzey katmanları, eksenel bölge), heterojenlik aynı zamanda çeşitli fazlar ve yapısal bileşenlerin bir karışımının oluşumunu da içerebilir (Şekil 3.44); ferrit vb. içindeki kristalografik doku.

Gişede heterojen yapıların oluşma kaynakları şunları içerir:

- ilk iş parçasının kimyasal bileşiminin heterojenliği (dendritik, eksenel ayrışma);

- sıcak deformasyon sürecinin etkisi (sıcaklık aralığı, haddelenmiş bölüm boyunca eşit olmayan deformasyon);

- metalin kesit boyunca eşit olmayan sıcaklığına (özellikle haddelenmiş ürünlerin büyük kalınlıkları ve artan soğutma hızları dikkate alınarak) ve ayrıca eşitsizliğine neden olan soğutma işleminin etkisi (öncelikle hızlandırılmış);

- (γ-α) dönüşümünün özellikleri (farklı kimyasal bileşimlere sahip metal alanlarında eşzamanlı olmayan dönüşüm, sürekli soğutma sırasında meydana gelen işlem).

Boru çeliklerindeki ana homojen olmayan yapı türleri aşağıdaki gibi sınıflandırılabilir:

1) süreçlerin doğasıyla ilgili:

- levhanın eksenel bölgesini içeren bantlı yapı;

- haddelenmiş ürünün enine kesiti boyunca heterojenlik (yüzey katmanları ve çekirdek);

- sürekli soğutmalı farklı yapı türlerinin bir karışımı;

2) yanlış seçilmiş teknolojik parametrelerle ilişkili:

- farklı tane boyutları (östenit, ferrit) → yapı tipinde yerel değişiklik (beynit, kaba yüksek sıcaklık ferrit şeritleri);

- haddelenmiş ürünlerin hacmindeki (uzunluk dahil) yerel heterojenlik;

3) bilerek oluşturulmuş heterojen yapılar:

- ferrit + perlit;

- çokyüzlü ve deforme olmuş ferrit (dokulu) + perlit;

- deforme olmuş ferrit + beynit;

- diğer kombinasyonlar.

Sıcak haddelenmiş ve normalize edilmiş çeliklerin en yaygın yapısı, çoğu durumda yapısal bileşenlerin düzensiz düzenlenmesi - bantlama ile karakterize edilen bir ferrit-perlit karışımıdır. Bantlı yapının oluşum mekanizması aşağıdaki gibi görünmektedir. Katılaşma süreci sırasında, 5-ferritin ilk oluşan dendritlerinden ayrılan elementler (manganez, fosfor) yer değiştirir, bu da bu elementlerle zenginleştirilmiş interdendritik bölgelerin oluşumuna yol açar. Daha sonra bu alanlar, sıcak haddeleme sonrasında yassı şekilli tane şekli ile karakterize edilecek ve mikrokimyasal ve mikroyapısal bantlamanın temeli haline gelecektir. Benzer bir mekanizma, sürekli dökülen bir levhada eksenel kimyasal heterojenliğe yol açar.

Alternatif hipoötektoid ferrit ve perlit (veya beynit/martensit) katmanlarından oluşan mikroyapısal bantlama, ikame elemanlarının ostenit dönüşüm sıcaklığı üzerindeki etkisinin sonucudur.

Bu sıcaklık, katı çözeltide bulunan elementlerin içeriğinin artmasıyla azaldığından, ferrit öncelikle alaşım elementlerinin tükendiği bölgelerde çekirdeklenir. Karbon, ötektoid altı ferritten uzaklaştırılarak ostenitin karbon açısından zengin bölgeleri oluşturulur, bu da perlite veya diğer bileşenlere (yüksek karbonlu martensit/beyit) dönüşür. Ötektoid altı ferrit taneleri ve ikinci yapısal bileşenin adaları sırasıyla tükenmiş ve zenginleşmiş bölgelerle ilişkilidir.

Ostenit tane boyutundaki değişiklik çeşitli nedenlerden dolayı oluşabilir:

- Geçiş başına küçük deformasyonlar ve Trekr'ın üzerindeki deformasyonlarda haddelenmiş ürünün orta kısmında daha büyük taneler elde edilmesi;

- kısmi yeniden kristalleşmeye yol açan deformasyon koşulları (sıcaklık, derece ve diğer parametreler);

- Trekr'ın altında ostenitin deformasyonu (büyük ve farklı boyuttaki başlangıç ostenit taneleri ve/veya yetersiz toplam sıkıştırma) - ferrit çekirdeklenme yerleri olan farklı kusur yoğunluklarına (deformasyon bantları) sahip ostenit tanelerinin üretimi - ferritin eşit olmayan çekirdeklenmesi.

Östenit taneciklerinin eşitsizliği, ferrit eşitsizliklerine veya iri taneli ostenitin stabilitesinin artması nedeniyle ferrit-perlit yapısı veya granüler beynit yapısı yerine kaba üst beynit alanlarının oluşmasına yol açabilir.

Büyük çaplı elektrik kaynaklı borular için haddelenmiş ürünlerin üretimine yönelik teknolojik planlardan biri, (γ + α) bölgesinde deformasyonun tamamlanmasıyla haddelemedir. Ferritte (γ+α) bölgesinde deformasyon oluştuğunda düşük dislokasyon yoğunluğuna sahip poligonal tipte taneler gözlendiği gibi, alt tanecik yapısının oluşumunun (poligonizasyon) gözlendiği dislokasyon yoğunluğu artmış deforme olmuş taneler de gözlenir. Böyle bir metalin kendine özgü bir tahribat doğası vardır - darbe numunelerinin kırıklarında "bölünme" gözlenir - ana çatlağa dik olarak yerleştirilmiş ve yuvarlanma düzleminde uzanan küçük derinlikte çatlaklar. γ-bölgesinde tamamlanarak yuvarlanma sırasında ferritte çok bileşenli bir doku oluşur; (γ + α) bölgesinde yuvarlanma sonundaki sıcaklığın azalmasıyla birlikte (100) yönelimi büyük ölçüde artar ki bu da (100) tipi düzlem olduğundan yarma oluşumunun ana nedenidir. metallerde bcc kafesli bir bölünme düzlemi.

Bu teknolojik haddeleme şemasıyla çelikte çizgili bir ferrit-perlit yapısı oluşturulur ve iki tür ferrit taneciği gözlenir: deforme olmuş ve düşük dislokasyon yoğunluğuna sahip eş eksenli. Bu tür bir işlemden sonra çelik, artan mukavemet ve soğuğa dayanıklılık ile karakterize edilirken, özelliklerin anizotropisi de artar. Metal, hidrojen sülfit çatlamasına karşı düşük dirençle karakterize edilir.

Modern yüksek mukavemetli düşük alaşımlı çeliklerde, termomekanik haddeleme ve ardından farklı sıcaklık aralıklarında soğutma sonrasında, genellikle çeşitli fazların ve yapısal bileşenlerin bir karışımı oluşur: çokgen ferrit, yarı-çokgen ferrit, çeşitli tiplerdeki beynitik ferrit, martensit veya M/A bileşeni. İkinci fazın (yapısal bileşen) alaşımın özellikleri üzerindeki etkisi hacim oranına, parçacık boyutuna, özelliklerine ve bir dizi başka faktöre bağlıdır. Böylece, daha sert fazın küçük bir kısmıyla, ana deformasyon (özellikle düşük deformasyon derecelerinde) yumuşak matriste meydana gelir, ancak bir dereceye kadar süreç ikinci fazın alanları çevresinde de meydana gelir. Bu bağlamda, nispeten büyük parçacıklar formundaki ikinci fazın, küçük deformasyonlara karşı direnç üzerinde daha az etkisi vardır.

Haddelenmiş kesit üzerindeki yapının homojenliğini arttırmak için, sürekli soğutma sırasında (optimal bir çelik alaşımlama sistemi kullanılarak) dönüşüm diyagramının türü üzerindeki etki kullanılabilir: beynitik dönüşüm bölgesinin genişletilmesi, bu da daha fazla bir oluşumuna yol açar. Geniş bir soğutma hızı aralığında tekdüze yapı ve haddelenmiş bölüm boyunca yapının tekdüzeliğinin arttırılması.

Haddeleme sonunda düşük sıcaklıklarda sacın kalınlığı boyunca yapıda gözle görülür bir değişiklik gözlenir. Karmaşıktır ve tane boyutunda, yapısal bileşenlerin sayısında ve dokuda değişiklikler içerir. Bu nedenle, kritik yarılma gerilimi gibi bazı yerel özellik değerlerinin tane boyutu gibi tek bir yapısal parametreyle ilişkilendirilmesi zordur. Ayrıca, sac kalınlığı boyunca eşit olmayan bir yapı, metalin sonraki deformasyon (ve çalışma) sırasındaki davranışını zorlaştıran önemli artık gerilimlerin ortaya çıkmasına neden olabilir.

Boru üretiminde, haddelenmiş ürünlerin kalınlığı boyunca özelliklerin eşit olmayan dağılımı dikkate alınmalıdır. Heterojen yapıya ve özelliklere sahip bir levhada daha yüksek artık gerilimler ve mukavemet özelliklerinde daha önemli bir azalma (homojen yapıya sahip bir levha ile karşılaştırıldığında) bulunmuştur. Haddelenmiş ürünün enine kesiti üzerindeki yapının izin verilen heterojenliği, ostenitin başlangıç yapısına - beynitin özelliklerine bağlıdır; karbon içeriği - beynit tipi; kiralamanın gereklilikleri ve amacı. Genel olarak heterojenlik derecesi genellikle soğutma hızının sınırlandırılması ve malzemenin karbon eşdeğerinin azaltılmasıyla kontrol edilir.

Düşük alaşımlı çeliklerin sertleşebilirliğinin azalması nedeniyle haddelenmiş ürünlerin kesit yapısı düzgün olmayabilir. Çalışma “yapıcı anizotropi” yaratma fikrini geliştiriyor. Haddelenmiş bölümde sertleşmeden (yüzeye yakın) ostenitin difüzyon ayrışma ürünlerine (haddelenmiş bölümün orta kısmında) kadar bir yapı gradyanı oluşturmanın fizibilitesini ve ayrıca mekanik kompleksin avantajını kanıtlarlar. Sıcak haddelenmiş durumdaki yapısal heterojenliğe kıyasla bu tür yapısal heterojenliğe sahip haddelenmiş ürünlerin özellikleri.

Yapısal bileşenlerin oranı değiştiğinde, gerilme-gerinim diyagramının görünümü (Şekil 3.45), gerinim sertleşme katsayısı, Bauschinger etkisinin tezahürü, mukavemet özellikleri ve tokluk değişir.

Yapının heterojenliği ile özellikler arasındaki ilişkinin dikkate alınması bir takım sonuçlara varmamızı sağlar:

- bantlanma - yapının özellikler açısından en yaygın heterojenliği, anizotropiye, hidrojen sülfit çatlamasına karşı direncin azalmasına yol açar;

- eksenel ayrışma heterojenliği - hidrojen sülfit çatlamasına karşı direncin azalmasına, kaynaklanabilirliğin bozulmasına ve Z yönünde özelliklerin azalmasına neden olur;

- yapının kesit boyunca heterojenliği - artık gerilimlere yol açar;

- karışık bir yapıyla, gerilim-gerinim diyagramının türü değişir ve belirli bir özellikler grubundan bir sapma gözlenir;

- farklı tane boyutları - soğuğa karşı direncin bozulmasına yol açar;

- doku, yıkımın özel doğasını, artan soğuğa direnci ve özelliklerin artan anizotropisini belirler.

Yapısal heterojenliği ortadan kaldırma mekanizmaları:

- bantlı yapı - soğutma hızının arttırılması bantlanmayı azaltır; (γ + α) bölgesindeki deformasyonun tamamlanması ve ardından hızlandırılmış soğuma üzerine, bantlanmayı korurken perlitin yerini beynit alır;

- eksenel ayrışma heterojenliği, karbon, manganez içeriğinin azalmasıyla ve teknolojik yöntemlerin (yumuşak sıkıştırma vb.) yardımıyla azalır;

- kesit boyunca yapının heterojenliği (karışık yapı), faz dönüşümleri etkilenerek ortadan kaldırılır;

- doğru deformasyon modu seçimiyle tanelerin heterojenliği azalır;

- kristalografik doku yuvarlanma moduna göre belirlenir.

Boru çeliğinin hangi yapısı optimal kabul edilir? Bu, çok karmaşık ve çoğu zaman çelişkili olan gereksinimlere bağlıdır: güç, tokluk, soğuğa dayanıklılık, kaynaklanabilirlik, çatlamaya karşı direnç, deforme olabilirlik (sismik alanlar, permafrost), H2S ortamındaki direnç ve diğerleri, güç sınıfı ve boyutu dikkate alınarak menzil.

Hem heterojen yapıların hedeflenerek oluşturulmasına hem de yapının homojenliğinin arttırılmasına yönelik girişimlere örnekler verelim.

Heterojen yapıların oluşumu ve etkisi:

- ferrit matrisindeki perlit (artan σв, azaltılmış σт/σв oranı);

- belirgin bir kristalografik dokuya sahip deforme olmuş ve çokgenleştirilmiş ferrit ((γ + α) bölgesinde deformasyon) - kırılmada yarıkların oluşmasıyla birlikte tahribatın özel doğası nedeniyle artan soğuk direnci, artan mukavemet özellikleri; yapısal bileşenlerin şeritler halinde düzenlenmesi;

- Deforme edilebilirliği iyileştirmek için iki fazlı ferrit-bainitik (martensitik) yapı (σт/σв'yi azaltır, gerinim sertleşmesini artırır, yüksek düzgün uzama);

- deforme olmuş ferrit, yapısal bileşenlerin şerit şeklinde düzenlenmesi.

Yapının heterojenliğinin ortadan kaldırılması ve bunun sonucu:

- eksenel ayrışma heterojenliğinin azaltılması - haddelenmiş ürünün sürekliliğinin iyileştirilmesi (ultrasonik test sonuçlarına göre), kaynaklanabilirlik, hidrojen sülfür ortamındaki direnç, özelliklerin anizotropisinin azaltılması;

- bantlanmanın ortadan kaldırılması - hidrojen sülfüre karşı direnç, viskozite, çatlama direnci, özelliklerin anizotropisinin azaltılması;

- M/A bölümlerinin ortadan kaldırılması - viskozitenin, çatlama direncinin, hidrojen sülfür ortamındaki direncin arttırılması (Şekil 3.46, a);

- üst beynitin pürüzlü alanlarının ortadan kaldırılması (granüler beynitin homojen bir yapısının oluşması) - yüksek mukavemet ve tokluk elde edilmesi (bkz. Şekil 3.46, c);

- homojen bir alt bainit yapısının oluşturulması: ultra yüksek çelik mukavemeti (X120) ve tokluk elde edilmesi (bkz. Şekil 3.46, d);

- Yapı homojenliğinde genel artış - Çatlak direncinin ve stres korozyon çatlamasına karşı direncin iyileştirilmesi.

25.11.2019

Kereste, kütüklerin boylamasına kesilmesiyle elde edilen bir üründür. Üretimin ilk aşamasında elde edilen parçalar, daha sonra gerekirse...

25.11.2019

Her modern insan er ya da geç bilgisayar masasını nereye koyacağına karar vermek zorundadır. Dairedeki boş alanı değerlendiriyoruz ve devam ediyoruz - bir model seçiyoruz...

25.11.2019

Bir dairede halıların nereye yerleştirileceği sorusu, doğru halıyı seçme yeteneğinden daha az önemli değildir. Bu makale size bunu nasıl yapacağınızı anlatacak....

25.11.2019

Sıvı veya viskoz ürünlerin üretildiği her sektörde: ilaç sektöründe, kozmetik sektöründe, gıda ve kimya sektörlerinde - her yerde...

Yapısal heterojenliğe (bantlaşma) ilişkin sorunlar ve çözümler, nedenleri

Uygulamada çelik, ideal çeliğin aksine, hem bileşim hem de yapı açısından heterojen ve kusurludur: makro, mikro ve ince yapı. Bu kusurların dağılımının büyüklüğü, doğası ve tekdüzelik derecesi, gerçek alaşımların özelliklerini, işleme süreçlerindeki davranışlarını, parçaların belirli servis koşulları altındaki mukavemetlerini ve performanslarını belirler. Şematik olarak, kristallerin ve kristalitlerin yapısındaki bileşimin ve kusurların heterojenliği iki türe ayrılabilir: biyografik ve işleme.

Biyografik kusurlar öncelikle alaşımın ilk bileşimi ve kristalleşme koşulları ile ilişkilidir. Gerçek çeliklerdeki bu tür kusurların en çarpıcı örneği, bir kristal (kristalit) içindeki alaşımın kimyasal heterojenliği olarak anlaşılan bölgesel ve özellikle dendritik sıvılaşmadır. Karbon da dahil olmak üzere çelikteki çoğu element, dendrit ekseninden eksenler arası boşluklara doğru elimine edilir. Safsızlık elemanlarının ortak segregasyonu, alaşımlı çeliklerin dendritik kimyasal heterojenlik derecesini hem güçlendirebilir hem de zayıflatabilir.

Çelik tüketicisi için önemli olan, çeliğin kendisinin interdendritik heterojenliği değil, yapının ilgili bantlaması, bireysel bileşenlerinin (metalik olmayan kalıntılar, karbürler) hat düzeni ve anizotropidir. Deforme edilmiş çeliğin mekanik özellikleri. Anizotropi derecesi, haddeleme yönünde kesilen numuneler test edilirken belirlenen belirli bir özelliğin (uv, ut, d, w, an) değerinin, yöne enine kesilen numunelerde belirlenen aynı özelliklere oranıyla değerlendirilir. metal akışı.

Çelik, metalik olmayan kalıntılarla (özellikle iplik benzeri olanlar) ne kadar çok kirlenirse, içerdiği karbürler, nitrürler ve diğer zayıf çözünen bileşikler ne kadar fazla olursa, çeliğin mekanik özellikleri enine yönde o kadar düşük olur.

İşleme kusurları aynı zamanda çelikte bant oluşumunu da etkileyebilir. İşleme kusurları aşağıdakilerden kaynaklanabilir:

Isıtma işlemleri - östenitleştirme, homojenleştirme vb.;

Soğutma koşullarıyla;

Alaşım stabilizasyon işlemleri (temperleme, yaşlandırma, karbür fazının pıhtılaşması) ile;

Özel olarak oluşturulmuş kimyasal veya fiziksel heterojenlik ile

Yüksek sıcaklıkta ısıtma - homojenleştirme - kristal içindeki çeliğin kimyasal heterojenliğini bir dereceye kadar ortadan kaldırır. Aynı zamanda, östenizasyon ve homojenleştirme, taban tabana zıt bir işleme de yol açabilir - çelikteki demire (horofil) göre küçük miktarlarda yüzey aktif elementlerin varlığında mikro hacimlerde bileşim heterojenliğinin ortaya çıkmasına. Tane hacminde konsantrasyon heterojenliği oluşur. Sınır veya ara blok bölgelerinin herhangi bir element veya elementle zenginleştirilmesiyle, karakteristik özelliği, çözücünün atom yarıçapına kıyasla atom yarıçaplarının değerlerinde önemli bir fark olan (çelik - demirde bir tezahürdür) alaşımın iç adsorpsiyonunun Bireysel alaşım elementlerinin (veya ısıtma sırasında tane hacmindeki yabancı maddelerin) yeniden dağıtımı, yabancı atomların yapısal homojensizliklerin aşırı enerjisini azaltma yeteneği ile uyarılır.İç adsorpsiyonun özellikleri üzerinde özellikle fark edilir bir etkisi vardır. yüz yüzeyindeki bir azalmanın bir sonucu olarak alaşım: (örneğin, yüksek sıcaklıkta ısıtma sırasında ostenit tanelerinin büyümesi sırasında), horofil elementinin konsantrasyonu (maruz kalma sırasında veya ardından hızlı soğutma sırasında) çözünürlüğü aştığında Bu durumda, alaşımın ortalama bileşimi hala çözünürlük sınırına ulaşmaktan çok uzak olmasına rağmen, aşırı fazın dağılmış parçacıklarının salınmasıyla katı çözeltinin lokal olarak ayrışması mümkün hale gelir.: Vanadyum ve niyobyum yüzey aktif elementlerdir demire göre. Mikrohacimlerdeki çeliğin konsantrasyon heterojenliği, geleneksel veya özel aşındırma yöntemleri kullanılarak yapılan metalografik inceleme sırasında sıklıkla gözlemlenebilir. V.I.'ye göre tane sınırlarının yüzey enerjilerini azaltan horofilik elementlerle zenginleştirilmesi. Arkharov'a göre çeliğin difüzyon kapasitesi ve bir bütün olarak alaşımın mekanik ve kimyasal özellikleri üzerinde büyük bir etki.

Bir külçenin sıcak şekillendirilmesi sırasında dendritik yapısı bozulur ve dendritler deformasyon yönünde uzar. Çok sayıda yabancı madde ve metalik olmayan kalıntılar içeren interdendritik boşluklar da deforme olur ve karakteristik lifler oluşur. Bantlanma adı verilen bu yapı, başta darbe dayanımı olmak üzere mekanik özellikleri etkiler; uzunlamasına yönde daha yüksektir ve enine yönde daha düşüktür (haddeleme sırasında metal akış yönüne göre). Bu tür bantlaşma, daha az ölçüde plastisiteyi (göreceli uzama ve daralma) etkiler. Mukavemet ve sertlik bantlamaya bağlı değildir.

Kontrollü haddeleme kullanımının verimliliğin azalmasına ve haddelenmiş ürünlerin özelliklerinin anizotropisine katkıda bulunan dokulu ferrit gelişimine yol açtığına inanılıyordu. Bu tür anizotropinin yoğunluğu, ferrit-östenitik iki fazlı bölgedeki deformasyonla arttırılır, dolayısıyla bu işlemin ortadan kaldırılması, özelliklerin daha da iyileştirilmesine yol açabilir.

10G2FB çeliğinin üretiminde, şerit uzunluğu boyunca özelliklerin minimum dağılımını ve yt/yv0,90 göstergesinin standartlaştırılmış değerini elde etme sorunu vardır. Özelliklerin daha fazla tekdüzeliği, ilk olarak, şeridin farklı bölümlerinde çeliğin kararlı faz bileşimi ve ikinci olarak, aynı miktarda dispersiyon güçlendirmesi ile sağlanır. Metalin homojen bir faz bileşimini elde etmek için, haddeleme sonu sıcaklığının (Tcp), şeridin tüm bölümlerinde ostenitik bölgenin alt kısmına karşılık gelmesi gerekir. İğneli ferritin yapısı, dislokasyon sayısındaki artış ve bir altyapı oluşumu nedeniyle yüksek mukavemete neden olurken, dispersiyon güçlendirme oranı biraz azalırken umut verici olarak değerlendirilebilir. Böyle bir yapı, TCD'nin beynitik bölgesine karşılık gelen daha düşük Tcm değerlerinde oluşur (< 600 °С), когда выделяются мелкодисперсные карбонитриды, а возможности их роста ограниченны. Таким образом, получению равномерного уровня дисперсионного упрочнения по длине полосы способствует применение дифференцированной температуры смотки по длине полосы при обеспечении стабильного фазового состава, особенно в концевых участках полосы.

Bir metalürji tesisinde mekanik özelliklerin anizotropisiyle mücadele etmenin en etkili yolu, çelik üretim teknolojisini geliştirmek ve haddelenmiş ürünleri homojenleştirmek, böylece 10G2FB çeliği için karbonitrit fazının haddelenmiş ürünlerin uzunluğu boyunca eşit dağılımını sağlamaktır.

Popüler

- - Sonraki adımlarınız neler?

- Grafit bombası Grafit bombaları

- Kasiyer iş tanımı

- Özgeçmiş örneği nasıl yazılır

- İngilizce çevrimiçi alışveriş: çevrimiçi alışveriş için yararlı kelime ve ifadelerden oluşan bir seçki

- Mutlak likiditeye sahipler

- Kamu alımları için AIS'nin istemci kısmının kurulumuna ilişkin talimatlar "ATSK-Goszakaz" v

- İnsan dünyadaki yaşama uyum sağlamamıştır

- Valiye itiraz nasıl doğru yazılır?

- Çalışana teşekkür mektubu