Silikonlu alüminyum alaşımlarının durumunun diyagramı. Malzeme seçiminin gerekçesi, ana özellikleri

Kısa yol http://bibt.ru

ALÜMİNYUM - SİLİKONUN DURUM ŞEMASI. DURUM DİYAGRAMI.

DURUM ŞEMASI

denge diyagramı, faz diyagramı - fizikokimyasal bir sistemin durumunun parametreleri (sıcaklık, basınç vb.) ile bileşimi arasındaki ilişkilerin grafiksel bir temsili. Faz diyagramından örneğin faz dönüşümlerinin başlangıç ve bitiş sıcaklıklarını ve fazların kimyasal bileşimini belirlemek mümkündür. Faz diyagramı metalurjide yaygın olarak kullanılmaktadır.

Ivanov V. N. Dökümhane üretimi için sözlük-referans kitabı. - M.: Makine Mühendisliği, 1990. - 384 s.: hasta. ISBN 5-217-00241-7, 1990 .

DURUM ŞEMASI ALÜMİNYUM - SİLİKON

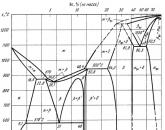

Farklı Al ve Si içeriklerine sahip alaşımların faz bileşimini ve yapısını gösteren diyagram (Şekil E-4). Si, Al ile kimyasal bileşik oluşturmaz. Al'ın Si'deki çözünürlüğü çok düşüktür; Bu nedenle Al - Si sisteminde saf Si'nin bulunduğunu varsayabiliriz. Ötektik sıcaklıkta Si'nin Al içindeki çözünürlüğü %1,65'tir, normal sıcaklıkta ise yaklaşık %0,05'tir. Ötektik %11,7 Si içerir ve katı bir α ve Si çözeltisinden oluşur.

Pirinç. D-4. Alüminyum-silikon faz diyagramı

Soru 1. Alüminyum-bakır sisteminin faz diyagramını çizin. Sıvı ve katı haldeki bileşenlerin etkileşimini tanımlayın, faz diyagramının tüm alanlarındaki yapısal bileşenleri belirtin ve belirli bir sistemdeki alaşımların özelliklerindeki değişimin doğasını Kurnakov kurallarını kullanarak açıklayın.

Duralumindeki en önemli safsızlık bakırdır.

A1-Cu alaşımlarının faz diyagramı (Şekil 1.), bileşenler katı bir çözelti oluşturduğunda tip III faz diyagramlarını ifade eder.

sınırlı çözünürlük, azalan sıcaklıkla azalır. Bu tip faz diyagramına sahip alaşımlarda ikincil

katı bir çözeltinin kısmi ayrışmasıyla ilişkili kristalleşme. Bu tür alaşımlar grup III ve IV'ün ısıl işlemine, yani sertleştirmeye tabi tutulabilir.

Alüminyum - bakır alaşımlarının durum diyagramı.

ve yaşlanma A1 - Cu faz diyagramından bakırın alüminyumdaki en yüksek çözünürlüğünün 548°'de gözlemlendiği anlaşılmaktadır.

%5,7; Sıcaklık düştükçe bakırın alüminyumdaki çözünürlüğü azalır ve oda sıcaklığında %0,5 olur. Bakır içeriği% 0,5 ila 5,7 olan alaşımlar, faz dönüşüm sıcaklıklarının üzerinde (örneğin, A1 - Cu alaşımlarının faz diyagramındaki 5 noktasının üzerinde) ısıtmayla söndürmeye tabi tutulursa, alaşım homojen bir katıya dönüşecektir. çözüm a. Söndürmeden sonra katı çözelti, yüksek derecede dispersiyona sahip fazla fazın salınmasıyla birlikte alaşım içinde ayrışacaktır. Al-Cu alaşımlarındaki böyle bir faz, sert ve kırılgan kimyasal bileşik CuAl 2'dir.

Aşırı doymuş bir katı çözeltinin ayrışması, alaşım oda sıcaklığında tutulduğunda (doğal yaşlandırma) uzun bir süre boyunca ve yüksek sıcaklıklarda (yapay yaşlandırma) daha hızlı bir şekilde meydana gelebilir. Yaşlanma sonucunda alaşımın sertliği ve mukavemeti artarken, sünekliği ve tokluğu azalır.

Tamamen Kurnakov kuralları kullanılarak geliştirilen yaşlanma teorisine göre, alaşımlardaki yaşlanma süreci birkaç aşamada gerçekleşir. Yaşlanma sonucu gözlenen alaşımların sertleşmesi, fazla fazların yüksek oranda dağılmış halde çökelme süresine karşılık gelir. Yapıda meydana gelen değişiklikler ancak elektron mikroskobu kullanılarak gözlemlenebilir. Tipik olarak prosesin bu aşaması sertleştirilmiş alaşımlarda doğal yaşlandırma sırasında meydana gelir. Aynı zamanda alaşımın sertliği ve mukavemeti de artar.

Sertleştirilmiş alaşımlar, farklı alaşımlardan farklı olarak nispeten düşük sıcaklıklara ısıtıldığında (yapay yaşlandırma), çökelmiş fazların parçacıklarının genişlemesinden oluşan ikinci bir aşama meydana gelir. Bu süreç optik bir mikroskop kullanılarak gözlemlenebilir. Mikro yapıdaki güçlendirme fazlarının genişlemiş çökeltilerinin ortaya çıkması, özelliklerde yeni bir değişiklikle örtüşmektedir - alaşımın mukavemetinde ve sertliğinde bir azalma ve plastisitesinde ve tokluğunda bir artış. Yaşlanma yalnızca sınırlı çözünürlüğe sahip, sıcaklık düştükçe azalan faz diyagramına sahip alaşımlarda görülür. Çok sayıda alaşım bu tip bir diyagrama sahip olduğundan yaşlanma olgusu çok yaygındır. Birçok demir dışı alaşımın (alüminyum, bakır vb.) ısıl işlemi yaşlanma olgusuna dayanmaktadır.

Yukarıda ele alınan A1 - Cu alaşımlarında bu süreç şu şekilde ilerlemektedir. Sertleştirilmiş bir alaşımda doğal yaşlanma sırasında bakır içeriği yüksek bölgeler (diskler) oluşur. Guinier-Preston bölgeleri olarak adlandırılan bu bölgelerin kalınlığı iki ila üç atom katmanına eşittir. 100° ve üzerine ısıtıldığında bu bölgeler, CuA1 2 kimyasal bileşiğinin kararsız bir allotropik modifikasyonu olan Ψ fazı olarak adlandırılan faza dönüşür. 250°'nin üzerindeki sıcaklıklarda, 9" fazı Ԩ (CuA1 2) fazına dönüşür. Ayrıca Ψ (CuA1 2) fazının çökelmesi meydana gelir. Alaşım, yaşlanmanın ilk aşamasında en yüksek sertliğe ve dayanıklılığa sahiptir.

D1 sınıfı duraluminde, katı çözeltinin ayrışması sırasında Ψ fazı da serbest bırakılır ve D16 sınıfı duraluminde bu tür birkaç fazlar vardır.

Duraluminden yapılmış parçaların ısıl işlem teknolojisi, aşırı doymuş bir katı çözelti elde etmek için gerçekleştirilen sertleştirmeden ve doğal veya yapay yaşlanmadan oluşur. Sertleşme için parçalar 495°'ye ısıtılır ve soğuk suda soğutulur.

Sertleşen parçalar oda sıcaklığında tutularak doğal yaşlanmaya uğrar. 4-7 günlük yaşlandırmanın ardından parçalar en yüksek mukavemet ve sertliği kazanır. Böylece, D1 sınıfı duraluminin tavlanmış durumdaki çekme mukavemeti 25'tir. kg/mm 2 , ve sertliği eşittir N İÇİNDE = 45; sertleşme ve doğal yaşlandırma sonrasında çekme mukavemeti 40'tır kg/mm 2 , ve sertlik artar N V = 100.

Katı bir çözeltinin ayrışması için gereken süre, sertleştirilmiş duralüminin 100 - 150 ◦ (yapay yaşlandırma) sıcaklığa ısıtılmasıyla birkaç saate kadar azaltılabilir, ancak yapay yaşlandırmadaki sertlik ve mukavemet değerleri doğal olanlardan biraz daha düşüktür yaşlanma. Korozyon direnci de bir miktar azalır. Duralumin kaliteleri D16 ve D6, sertleşme ve yaşlanma sonrasında en yüksek sertliğe ve dayanıklılığa sahiptir. Duralumin kaliteleri DZP ve D18, sünekliği arttırılmış alaşımlardır.

Duraluminler düşük özgül ağırlıkları ve ısıl işlem sonrası yüksek mekanik özellikleri nedeniyle başta uçak yapımı olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır.

Duralumininleri işaretlerken D harfi "duralumin" anlamına gelir ve sayı, alaşımın geleneksel numarasıdır.

2. DEMİR-KARBON ALAŞIMLARININ DURUM ŞEMASI

Demir ve karbon alaşımları geleneksel olarak iki bileşenli alaşımlar olarak sınıflandırılır. Bileşimleri, ana bileşenlere (demir ve karbon) ek olarak, az miktarda ortak safsızlıklar (manganez, silikon, kükürt, fosfor) ve ayrıca gazlar - nitrojen, oksijen, hidrojen ve bazen diğer bazı elementlerin izlerini içerir. Demir ve karbon, demir karbür veya sementit adı verilen stabil bir Fe3C (%93,33 Fe ve %6,67 C) kimyasal bileşiği oluşturur. Kullanılan demir-karbon alaşımlarında (çelikler, dökme demirler) karbon içeriği %6,67'yi geçmez ve bu nedenle ikinci bileşeni sementit olan demir karbürlü demir alaşımları (Fe-Fe 3 C sistemi) pratiktir. önem.

Karbon içeriği %6,67'nin üzerinde olduğunda tamamı karbonla kimyasal bir bileşime gireceğinden alaşımlarda serbest demir kalmayacaktır. Bu durumda alaşımların bileşenleri demir karbür ve karbon olacaktır; alaşımlar, yeterince çalışılmamış olan ikinci Fe3C-C sistemine ait olacaktır. Ayrıca karbon içeriği %6,67'nin üzerinde olan demir-karbon alaşımları çok kırılgandır ve pratikte kullanılmaz.

Alaşımlar Fe -Fe 3 C (%6,67'ye kadar C içeriğiyle) ise tam tersine büyük pratik öneme sahiptir. İncirde. Şekil 2, sıcaklık - konsantrasyon koordinatlarında çizilmiş, Fe -Fe 3 C alaşımlarının durumunun yapısal bir diyagramını göstermektedir. Ordinat ekseni alaşımların ısıtma sıcaklıklarını, apsis ekseni ise yüzde olarak karbon konsantrasyonunu gösterir. Sol koordinat %100 demir içeriğine, sağ koordinat ise %6,67 karbon içeriğine (veya %100 Fe3C konsantrasyonuna) karşılık gelir.

Sağ koordinatta Fe 3 C'nin erime noktası 1550°'ye karşılık gelir (nokta D diyagramda).

Demirin erime noktasına ek olarak sol ordinatta modifikasyonlara sahip olması nedeniyle, 1535° (nokta A Diyagramda), demirin allotropik dönüşümlerinin sıcaklıkları da çizilmiştir: 1390° (nokta N ) ve 910° (G noktası).

Bu nedenle, diyagramın ordinatları alaşımın saf bileşenlerine (demir ve sementit) karşılık gelir ve aralarında% 0 ila 6,67 C arasında farklı konsantrasyonlardaki alaşımlara karşılık gelen noktalar bulunur.

Pirinç. 2. Alaşımların durumunun yapısal diyagramıFe - Fe 3 C .

Belirli koşullar altında, silikon, manganez ve diğer elementlerin içeriğinin yanı sıra külçe veya dökümlerin soğuma hızına bağlı olarak kimyasal bir bileşik (sementit) oluşmayabilir. Bu durumda alaşımlarda karbon, grafit formunda serbest halde salınır. Bu durumda iki alaşım sistemi (Fe -Fe 3 C ve Fe 3 C -C) olmayacaktır. Bunların yerini kimyasal bileşikler içermeyen tek bir Fe-C alaşım sistemi alır.

2.1 Demir-karbon alaşımlarının yapısal bileşenleri.

Mikroskobik analiz, demir-karbon alaşımlarında altı yapısal bileşenin oluştuğunu göstermektedir: ferrit, sementit, ostenit ve grafitin yanı sıra perlit ve ledeburit.

Ferrit Fe a'daki katı karbon interkalasyon çözeltisi olarak adlandırılır. Karbonun Fe'deki çözünürlüğü önemsiz olduğundan ferritin neredeyse saf Fe a olduğu düşünülebilir. Ferrit, vücut merkezli bir kübik kafese (BC) sahiptir. Mikroskop altında bu yapısal bileşen, çeşitli boyutlarda hafif tanecikler görünümündedir. Ferritin özellikleri demirinkilerle aynıdır: yumuşak ve sünektir, çekme mukavemeti 25'tir. kg/mm 2 , sertlik N İÇİNDE = 80, bağıl uzama %50. Ferritin plastisitesi tane büyüklüğüne bağlıdır: tane ne kadar ince olursa plastisite de o kadar yüksek olur. 768°'ye (Curie noktası) kadar ferrimanyetiktir ve üzerinde paramanyetiktir.

Sementit demir karbür Fe 3 C olarak adlandırılır. Sementitin karmaşık bir eşkenar dörtgen kafesi vardır. Mikroskop altında bu yapısal bileşen, çeşitli boyutlarda plakalar veya taneler görünümündedir. Sementit zordur (N İÇİNDE > 800 birim) ve kırılgandır ve bağıl uzaması sıfıra yakındır. Sıvı bir alaşımdan birincil kristalizasyon sırasında salınan sementit (birincil sementit veya C1) ile katı bir Y-östenit çözeltisinden salınan sementit (ikincil sementit veya C2) arasında bir ayrım yapılır. Ayrıca katı çözeltinin ayrışması sırasında a (bölgesi) G.P.Q. durum diyagramında), öncekilerin aksine üçüncül sementit veya C3 olarak adlandırılan sementit öne çıkıyor. Sementitin tüm formları aynı kristal yapıya ve özelliklere sahiptir, ancak farklı parçacık boyutlarına (levhalar veya taneler) sahiptir. En büyüğü birincil sementit parçacıklarıdır ve en küçüğü birincil sementit parçacıklarıdır. 210°'ye (Curie noktası) kadar sementit ferrimanyetiktir ve bunun üzerinde paramanyetiktir.

östenit Fe Y'de karbon ara katmanının katı çözeltisi denir. Östenit yüzey merkezli kübik bir yapıya (K12) sahiptir. Mikroskop altında bu yapısal bileşen, karakteristik çift çizgilere (ikizlere) sahip hafif tanecikler görünümündedir. Ostenitin sertliği N İÇİNDE = 220. Östenit paramanyetiktir.

Grafit katmanlı atom düzenlemesine sahip, gevşek bir şekilde paketlenmiş altıgen bir kafese sahiptir. Mikroskop altında bu yapısal bileşen, gri dökme demirden çeşitli şekil ve boyutlarda plakalar biçiminde, dövülebilir dökme demirden pul benzeri bir şekle ve yüksek mukavemetli dökme demirden küresel bir şekle sahiptir. Grafitin mekanik özellikleri son derece düşüktür.

Listelenen dört yapısal bileşenin tümü aynı zamanda demir-karbon alaşımları sisteminin aşamalarıdır, çünkü bunlar homojendir - katı çözeltiler (ferrit ve ostenit), bir kimyasal bileşik (sementit) veya bir elementel madde (grafit).

Ledeburit ve perlitin yapısal bileşenleri homojen değildir. Özel özelliklere sahip (ötektik ve ötektoid) mekanik karışımlardır.

Perlitötektoid ferrit ve sementit karışımı olarak adlandırılır. İkincil kristalleşme sırasında östenitten oluşur ve %0,8 C içerir. Perlitin oluşum sıcaklığı 723°'dir. Yalnızca çelikte gözlenen bu kritik sıcaklığa nokta denir. A±. Perlit, sementit plaka şeklinde olduğunda katmanlı bir yapıya veya sementit tanecik şeklinde olduğunda granüler bir yapıya sahip olabilir. Lamel ve granüler perlitin mekanik özellikleri biraz farklıdır. Lamel perlitin çekme mukavemeti 82'dir. kg/mm 2 , bağıl uzama %15, sertlik N V = 190-^-230. Granül perlitin çekme mukavemeti 63'tür. kg/mm 2 , bağıl uzama %20 ve sertlik R = 1,60-g-190.

ledeburit ostenit ve sementitin ötektik karışımı denir. 1130°'de birincil kristalizasyon işlemi sırasında oluşur. Bu, demir-karbon alaşımları sistemindeki en düşük kristalleşme sıcaklığıdır. Ledeburitin bir parçası olan östenit 723°'de perlite dönüşür. Bu nedenle 723°'nin altında ve oda sıcaklığına kadar ledeburit perlit ve sementit karışımından oluşur. O çok zor (N V ^700) ve kırılgandır. Ledeburitin varlığı beyaz dökme demirlerin yapısal bir özelliğidir. Demir-karbon alaşımlarının mekanik özellikleri, yapısal bileşenlerin sayısına, şekline, boyutuna ve konumuna bağlı olarak değişir.

Fe -Fe3C durumunun yapısal diyagramı karmaşık bir diyagramdır, çünkü demir-karbon alaşımlarında yalnızca kristalleşmeyle ilişkili dönüşümler değil, aynı zamanda katı haldeki dönüşümler de meydana gelir.

Çelik ile beyaz dökme demir arasındaki sınır %2'lik bir karbon konsantrasyonudur ve yapısal özelliği ledeburitin varlığı veya yokluğudur. Karbon içeriği %2'den az olan (ledeburit içermeyen) alaşımlara çelik, karbon içeriği %2'den fazla olan (yapısında ledeburit içeren) alaşımlara ise beyaz dökme demir adı verilir.

Karbon konsantrasyonuna ve çelik yapısına bağlı olarak dökme demirler genellikle aşağıdaki yapısal gruplara ayrılır: ötektoid altı çelikler (%0,8'e kadar C); yapı - ferrit ve perlit; ötektoid çelik (%0,8 C); yapı - perlit;

ötektoid üstü çelikler (%0,8 ila 2'nin üzerinde C); yapı - ikincil sementite perlit;

ötektik altı beyaz dökme demir (%2 ila 4,3'ün üzerinde C); yapı - ledeburit (parçalanmış), perlit ve ikincil sementit;

ötektik beyaz dökme demir (%4,3 C); yapı - ledeburit;

ötektik üstü beyaz dökme demir (%4,3 ila 6,67'nin üzerinde C); yapı - ledeburit (parçalanmış) ve birincil sementit.

Bu bölünme, Fe-Fe 3C faz diyagramından görülebileceği gibi, bu alaşımların oda sıcaklığında gözlemlenen yapısal durumuna karşılık gelir.

Soru 3.

30KhGSA çeliğinden yapılmış bir parçanın yüzeyinin ince frezelenmesi için bir takım karbür alaşımı seçin. Özellikleri verin, seçilen alaşım markasını deşifre edin, alaşımın yapısal özelliklerini ve özelliklerini tanımlayın.

Aletler üç gruba ayrılır: kesme (kesiciler, matkaplar, kesiciler vb.), Ölçme (mastarlar, halkalar, fayanslar vb.) ve sıcak ve soğuk metal şekillendirmeye yönelik aletler (pullar, çizim tahtaları vb.). Aletlerin türüne bağlı olarak, çeliklerin imalatlarına yönelik gereksinimler farklıdır.

Kesici takımlar için çeliklerin temel gereksinimi, metallerin kesilerek işlenmesi sırasında ortaya çıkan yüksek sıcaklıklarda azalmayan yüksek sertliğin varlığıdır (kırmızı direnç). Metal kesme takımlarının sertliği R c = 60÷65 olmalıdır. Ayrıca kesici takım çeliklerinin yüksek aşınma direncine, mukavemete ve tatmin edici tokluğa sahip olması gerekir.

Yüksek hız çelikleri en çok kesici takımların imalatında kullanılır. Yüksek hız çeliği çok bileşenli bir alaşımdır ve karbür (ledeburit) çelik sınıfına aittir. Bileşiminde demir ve karbonun yanı sıra krom, tungsten ve vanadyum da bulunur. Yüksek hız çeliğindeki ana alaşım elementi tungstendir. En yaygın kullanılanlar (Tablo 3), P18 (%18 W) ve P9 (%9 W) yüksek hız çeliği kaliteleridir.

Yüksek hız çeliği, su verme ve tekrarlanan temperlemeden oluşan ısıl işlemden sonra yüksek sertlik R C = 62 ve kırmızı direnç kazanır.

tablo 1

Yüksek hız çeliğinin kimyasal bileşimi

(GOST 5952-51'e göre)

| çelik sınıfı | |||||

| C | K | CR | V | Ay |

|

| R18 | 0,70 – 0,80 | 17,5 – 19,0 | 3,8 – 4,4 | 1,04 – 1,4 | ≤0,3 |

| R9 | 0,85 – 0,95 | 8,5 – 10,0 | 3,8 – 4,4 | 2,0 – 2,6 | ≤0,3 |

Şekil 3, yüksek hız çeliği R18'in ısıl işleminin bir grafiğini göstermektedir.

Temiz frezeleme için takım kalitesi olarak bunu seçiyoruz çünkü... Bu çelik kalitesi özellikleri itibariyle bize uygundur.

Yüksek hız çeliğinin ısıl işlemi, kimyasal bileşimi ile belirlenen bir takım özelliklere sahiptir. Sertleşme sırasında yüksek hız çeliğinin ısıtılması, ostenit içinde krom, tungsten ve vanadyum karbürlerinin çözülmesi için gerekli olan yüksek bir sıcaklığa (1260-1280°) gerçekleştirilir. Düşük ısı iletkenliği ve kırılganlığı nedeniyle çeliğin büyük iç gerilimlerini önlemek için 800-850°'ye kadar ısıtma yavaşça gerçekleştirilir, ardından ostenit tane büyümesini ve dekarbürizasyonu önlemek için 1260-1280°'ye kadar hızlı ısıtma yapılır. . Yüksek hız çeliğinin soğutulması yağda gerçekleştirilir. Yüksek hız çeliğinin 500-550° sıcaklıkta tuzlarda kademeli olarak sertleştirilmesi de yaygın olarak kullanılmaktadır.

Yüksek hız çeliğinin su verme sonrası yapısı martensit (%54), karbürler (%16) ve kalan ostenitten (%30) oluşur. Sertleştikten sonra yüksek hız çeliği 560°'de tekrarlanan temperlemeye tabi tutulur. Tipik olarak, tutulan ostenit miktarını azaltmak ve çeliğin sertliğini arttırmak için temperleme, 1 saatlik tutma süresiyle üç kez gerçekleştirilir. Temperleme sıcaklığına maruz kalma sırasında, ostenitten karbürler salınır ve soğuduktan sonra ostenit martensite dönüşür. Sanki ikincil sertleşme meydana geliyor. Yüksek hız çeliğinin temperleme sonrası yapısı, temperlenmiş martenzit, oldukça dağılmış karbürler ve az miktarda tutulan ostenitten oluşur. Tutulan ostenit miktarını daha da azaltmak için yüksek hız çelikleri, temperlemeden önce gerçekleştirilen soğuk işleme tabi tutulur. Düşük sıcaklıkta siyanürlemenin kullanılması sertliğin ve aşınma direncinin arttırılmasında çok etkilidir.

Yüksek hız çelikleri, çeşitli kesici takımların imalatında yaygın olarak kullanılmaktadır; Bu çeliklerden üretilen takımlar, karbon çeliklerinden üretilen takımların kesme hızlarından 3-4 kat daha yüksek kesme hızlarında çalışırlar ve kesme işlemi sırasında 600° - 620°'ye kadar ısıtıldıklarında kesme özelliklerini korurlar.

Soru. 4 Isıl işlemden sonra en az 44 ... 45 HRC E yüksek elastikiyet ve sertlik elde etmesi gereken bir yayın üretimi için en rasyonel ve ekonomik çelik kalitesini seçin. Bir karakteristik verin, çeliğin bileşimini belirtin, seçin ve Isıl işlem modunu haklı çıkarın. Isıl işlem sonrası çeliğin mikro yapısını ve özelliklerini tanımlayın ve çizin.

Yaylar, enerjiyi depolamak (yay motorları), şoku absorbe etmek ve absorbe etmek, valf dağıtım mekanizmalarındaki termal genleşmeyi telafi etmek vb. için kullanılır. Yay deformasyonu, gerilme, sıkışma, bükülme veya bükülme şeklinde kendini gösterebilir.

P kuvveti ile F yay deformasyonu arasındaki ilişkiye yay karakteristiği denir.

Tasarımcının el kitabına göre - makine mühendisliği, yazar. Anuriev. V.I. olarak en akılcı ve ekonomik çelik kalitesini seçiyoruz:

Çelik – 65G(manganez çeliği), Requel'e göre 42...48 HRC E.'ye eşit elastikiyet ve sertliğe sahiptir. Çeliğin ısıl işlemi: sertleşme sıcaklığı - 830 º C, (yağ ortamı), temperleme - 480 º C. Çekme mukavemeti (δ B) - 100 kg/mm2, akma mukavemeti (δ t) - 85 kg/mm 2, bağıl uzama (δ 5) – %7, bağıl daralma (ψ) – %25.

Özellikleri – P – S içeriği %0,025'ten fazla olmayan yüksek kaliteli yay çeliği. 2 kategoriye ayrılmıştır: 1 – karbonsuzlaştırılmış katman, 2 – normalleştirilmiş karbonsuzlaştırılmış katman

Soru 5. AK4-1 alaşımı uçak motoru kompresör disklerinin üretiminde kullanıldı. Bir tanım verin, alaşımın mekanik özelliklerinin bileşimini ve özelliklerini, alaşımı sertleştirme yöntemini ve doğasını, korozyona karşı koruma yöntemlerini belirtin.

AK4-1, deformasyon yoluyla ürün haline getirilen, ısıl işlemle güçlendirilmiş, ısıya dayanıklı alüminyum bazlı bir alaşımdır.

Alaşım bileşimi: Mg – %1,4…1,8. Cu – %1,9…2,5. Fe – %0,8…1,3. Ni – %0,8…1,3. Ti – %0,02…0,1, yabancı maddeler %0,83'e kadar. Alaşımın çekme mukavemeti 430 MPa, akma mukavemeti ise 0,2 - 280 MPa'dır.

Güçlendirme aşamalarını oluşturan demir, nikel, bakır ve diğer elementlerle alaşımlıdır

Soru 6. Metalik olmayan malzemelerin endüstride kullanılması için ekonomik önkoşullar. Gaz dolu plastiklerin gruplarını ve özelliklerini tanımlayın, her gruptan örnekler verin, özelliklerini ve uçak yapılarındaki uygulama alanlarını belirtin.

Son zamanlarda yapısal malzeme olarak metalik olmayan polimer malzemeler giderek daha fazla kullanılmaktadır. Polimerlerin ana özelliği, metallerde bulunmayan bir takım özelliklere sahip olmaları ve metal yapı malzemelerine iyi bir katkı olarak hizmet edebilmeleri veya bunların yerine geçebilmeleri ve çeşitli plastik türlerinde bulunan çeşitli fizikokimyasal ve mekanik özelliklerdir. Ürün haline getirilme kolaylığı, makine mühendisliği, alet yapımı, aparat imalatı ve günlük yaşamın tüm dallarında yaygın olarak kullanılır. Plastik kütleler düşük özgül ağırlıkla karakterize edilir (0,05 ila 2,0 arası) g/cm 3 ), yüksek yalıtım özelliklerine sahiptir, korozyona karşı iyi direnç gösterir, geniş bir sürtünme katsayısı aralığına ve yüksek aşınma direncine sahiptir.

Korozyona dayanıklı, asit direncine, çalışma sırasında sessizliğe sahip ve aynı zamanda yapının hafifliğini sağlayan ürünler elde etmek gerekiyorsa, plastik kütleler demirli metallerin yerine geçebilir. Bazı plastik türlerinin şeffaflığı ve yüksek plastik özellikleri nedeniyle otomotiv endüstrisine yönelik emniyet camı üretiminde yaygın olarak kullanılmaktadır. Yüksek elektrik yalıtım özelliklerine sahip ürünlerin üretiminde plastikler, yüksek voltajlı porselen, mika, ebonit ve diğer malzemelerin yerini almakta ve yerini almaktadır. Son olarak buhar, petrol ve gaz geçirgenliği, yüksek su ve ışık direnci ile iyi görünümü, plastiklerin birçok endüstride yaygın olarak kullanılmasını sağlar.

Plastikler, rulman parçaları, ayırıcılar, sessiz dişliler, fan kanatları, çamaşır makinesi ve mikser bıçakları, radyo ekipmanı, radyo ve saat kasaları, elektrikli ekipman, distribütörler, taşlama taşları, su geçirmez ve dekoratif kumaşlar ve çeşitli figüratif tüketim mallarının yapımında kullanılır.

Köpük plastikler Sentetik reçine bazlı hafif gaz dolu plastiklerdir. Köpük plastikler iki gruba ayrılır: 1 - birbirine bağlı gözeneklere sahip malzemeler - süngerler (yoğunluğu 300 kg/m3'ten az), 2 - izole gözeneklere sahip malzemeler - köpükler (yoğunluğu 300 kg/m3'ten fazla).

Köpük plastiklerin özellikleri çok çeşitlidir: bazıları cam gibi sertliğe, bazıları ise kauçuk gibi esnekliğe sahiptir. Tüm köpük plastikler, marangozluk aletleriyle mekanik işlemeye iyi uyum sağlar, ısıtılmış halde kolayca karmaşık şekillerdeki ürünlere preslenir ve birbirine yapıştırılır. Uçak endüstrisinde köpük plastikler, ısı ve ses yalıtım malzemesi olmasının yanı sıra yapının sağlamlığını ve mukavemetini arttırmak amacıyla iki deri arasında dolgu maddesi olarak da kullanılmaktadır.

Bakır - alüminyumun faz diyagramı termal, metalografik ve x-ışını analiz yöntemleri kullanılarak tüm konsantrasyon aralığı boyunca oluşturulmuştur ve ara fazlar içeren karmaşık bir diyagramdır. Bakır - alüminyumun durum diyagramı (Şekil 1), çeşitli yazarlar tarafından uzun süre boyunca yürütülen çalışmalara dayanarak verilmiştir. Bakır bazlı katı çözeltilerin (α-fazı) bölgesi %9 (kütlece) Al'a kadar uzanır. Sıcaklık azaldıkça alüminyumun bakırdaki çözünürlüğü 1037 °C sıcaklıkta artar; 900; 800; 700; 500 °C 7,4'tür; 7.8; 8.2; 8.8; Sırasıyla %9,4 (kütlece) Al. Faz a, saf bakır kafesine benzer bir fcc kafesine sahiptir; periyodu alüminyum içeriği arttıkça artar ve% 10,5 (kütlece) Al içeren alaşımda 0,3657 nm'dir.

Faz β, Cu3Al bileşiğine dayanan katı bir çözeltidir. β-bölgesi alaşımlarında, ısıl işlem ve soğutma koşullarına bağlı olarak iki yarı kararlı ara faz gözlenebilir: β" ve β.

Faz γ 1 - Cu3Al4 bileşiğini temel alan katı bir çözelti, %16,0...18,8 (kütlece) Al konsantrasyon aralığında bulunur ve birim hücrede 102 atomlu monoklinik bir kafese sahiptir. α2 fazı, α fazınınkine benzer bir kafese sahiptir.

%20'ye kadar (kütlece) Al bölgesinde, alaşımların sıvılaşması α, β, χ ve χ1 fazlarının birincil kristalizasyonunun dört dalından oluşur. 1037°C'de ötektik a + p, ötektik nokta olarak %8,5 (kütlece) Al ile kristalleşir. 1036 ve 1022 °C sıcaklıklarda Zh + β ↔χ ve Zh + χ↔γ 1 peritektik reaksiyonları meydana gelir. sırasıyla. χ fazı 1036...936 °C sıcaklık aralığında bulunur. Faz β, maksimum 1048 °C sıcaklıkta bir eğri boyunca eriyikten kristalleşir ve %12,4 (kütlece) Al konsantrasyonuna karşılık gelir. Katı halde bu bölge bir dizi ötektoid ve peritektoid dönüşüm sergiler. 963 °C'de χ fazı β- ve γ1-fazlarına ayrışır. Ötektoid noktası %15,4 (kütlece) Al'e karşılık gelir. 780 °C'de γ 1 fazı ötektoid reaksiyona göre β ve γ 2 fazlarına ayrışır. 873 °C'de γ fazı peritektonik reaksiyonla oluşur. γ 2 fazında, ötektoid noktada %11,8...11,9 (kütlece) alüminyum içeriğiyle 400...700 °C sıcaklık aralığında bir faz dönüşümünün meydana geldiği varsayılmaktadır. %9...16 (kütlece) Al konsantrasyon aralığında, 363 °C'deki ötektoid reaksiyonla oluşturulan ve ötektoid noktadaki alüminyum içeriği ∼ olan başka bir kararlı fazın - χ veya α2'nin varlığı varsayılır. %11,2 (kütlece). Bu fazın homojenlik bölgesinin konsantrasyon limitleri belirlenmemiştir.

Yazarlar, bileşenlerin ve ara fazların termodinamik özelliklerine ilişkin literatür verilerine ve ayrıca faz dengesine ilişkin deneysel verilere dayanarak Cu-Al sisteminin faz diyagramını hesapladılar. Hesaplanan faz dönüşüm sıcaklıklarının değerleri pratik olarak işin verileriyle örtüşmektedir.

Bakır - berilyum

Bakır - berilyumun faz diyagramı birçok araştırmacı tarafından incelenmiştir. Tüm konsantrasyon aralığı üzerine inşa edilmiştir (Şekil 2). Alaşımların kristalleşme eğrileri α, β, δ ve β-Be fazlarının kristalleşmesine karşılık gelen dört daldan oluşur. β-fazı, minimum 860 °C sıcaklıkta ve %5,3 (ağırlıkça) Be'de bir eğri boyunca kristalleşir. 870 °C'de β-fazı peritektik reaksiyonla oluşturulur ve 578 °C'de β-fazı ötektoid reaksiyonla ayrışır. Ötektoid dönüşüm sıcaklığının (605 °C) daha yüksek olduğuna dair kanıtlar vardır.

Ötektoid dönüşüm sıcaklığında berilyumun bakırdaki çözünürlüğü %1,4'tür (ağırlıkça). Azalan sıcaklıkla berilyumun çözünürlüğü azalır ve şu şekildedir: 500 °C'de - %1,0 (ağırlıkça), 400 °C'de - %0,4 (ağırlıkça), 300 °C'de - %0,2 (ağırlıkça) . 930 °C'de %50,8...64,3 (at.) konsantrasyon aralığında, β"-fazının oluşumunun peritektik reaksiyonu meydana gelir ve 1090 °C'de ötektoid dönüşümü β ↔α-Be +δ δ/δ + α-Be ve δ + α-Be/α-Be faz sınırları bölgeleri %81,5 ve 92,5 (at.)'den geçer. 1000 °C'de, 900 °C'de - 81,0 ve %93,0 (at)'ta olur. .) Be, 700 °C'de - 80,8 ve %95,5 (at.) Be, sırasıyla.

Faz δ, 1239 °C sıcaklıkta peritektik reaksiyonla oluşur. Bakır bazlı katı çözelti (α-fazı), %2,1 Be'de (kütlece) α = 0,3638 nm periyoduna sahip bir fcc kafesine sahiptir; δ-fazı, %7,2'de α = 0,279 nm periyoduna sahip düzensiz bir bcc kafesine sahiptir. (kütle olarak) Be, β′-fazı, α = 0,269...0,270 nm periyoduna sahip CsCl tipinde düzenli vücut merkezli kübik bir kafese sahiptir; δ-fazı, MgCu2 tipinde bir kübik kafese sahiptir. periyodu α = 0,5952 nm. β-Be fazı yüksek sıcaklıktaki bir fazdır ve α-Be fazı berilyum bazlı katı çözeltinin düşük sıcaklıktaki bir modifikasyonudur.

Diyagramın %50 (at.) Cu'ya kadar olan kısmını gösteren verilere göre, δ fazı (Be 4 Cu-Be 2 Cu) 1219 °C ve %22 (at.) Cu'da uyumlu bir şekilde eriyor. β-fazı MgCu 2 tipi bir yapıya sahiptir ve homojenlik bölgesindeki kafes parametresini %25 Cu'da a = 5957 nm'den a = 0,5977 nm'ye değiştirir.

Bakır - demir

Bakır-demir faz diyagramı birçok araştırmacı tarafından incelenmiştir. Bu çalışmaların sonuçları çalışmalarda ayrıntılı olarak analiz edilmiştir. Ana çelişkiler, bakır ve demirin sıvı halde tamamen veya kısmen karışabilirliği sorunuyla ilgilidir. Deneyler sonucunda bakır-demir sisteminde tabakalaşmanın olmadığı, ancak aşırı soğutulmuş durumda (100 °C) tabakalaşmanın meydana geldiği bulunmuştur. Ayırma bölgesi, eşit atomlu bileşime karşılık gelen eksene neredeyse simetriktir ve kritik karıştırma sıcaklığı, eşit atomlu bileşimde sıvılaşma sıcaklığının 20 °C altındadır.

İncirde. Şekil 3'te verilere göre bakır-demir durumunun diyagramı gösterilmektedir. 1480 sıcaklıkta iki peritektik ve bir ötektoid dönüşüm belirlendi; 1094 ve 850°C. Demirin bakırda 1025'te çözünürlüğü; 900; 800 ve 700 °C 2,5; 1.5; 0,9; Sırasıyla %0,5 (kütlece) Fe. %2,39 Fe içeren alaşım için bakır bazlı katı çözeltinin kafes parametresi 0,3609 nm'dir. α-Fe'nin (bcc) kafes parametresi, %0,38 Cu ilavesiyle 0,28662±0,00002'den 0,28682 nm'ye yükselir.

Bakır - kobalt

Bakır-kobalt sisteminin durum diyagramı Şekil 2'de gösterilmektedir. 4. Bu diyagramın daha önceki çalışmalarının sonuçlarıyla iyi bir uyum içindedir. Bu sistemde, 100 °C veya daha fazla aşırı soğutmanın bir sonucu olarak, sıvı haldeki, eş atomlu bileşime karşılık gelen eksene göre neredeyse simetrik olan bir karışmazlık bölgesi ortaya çıkar. Bu bileşimle kritik karıştırma sıcaklığı likidüs eğrisinin 90 °C altındadır.

Cu-Co sistemi peritektik tiptedir. Peritektik reaksiyonun sıcaklığı 1112 °C'dir. 900...1100 °C sıcaklık aralığında kobaltın bakır (β) bazlı katı bir çözelti içindeki ve kobalt (a) bazlı katı bir çözelti içindeki bakırın çözünürlüğüne ilişkin veriler Tablo'da verilmiştir. 1.

Bakır - silikon

Bakır - silikonun durum diyagramı Şekil 2'de gösterilmektedir. 5 (çalışmaların toplamına göre). Sistem, bakır, β-, δ-, η-fazlarının yanı sıra peritektoid reaksiyonlarla oluşturulan K-, γ- ve ε-fazlarına dayalı bir α-katı çözelti içerir.

β-fazının var olduğu bölge [bcc kafes, %14,9 Si'de α = 0,2854 nm] 852...785 °C sıcaklık aralığındadır; %6,8 (kütlece) Si peritektik dönüşüm noktasına sahip bir peritektik reaksiyonla oluşturulur. β-fazının var olduğu bölge 824...710 °C sıcaklık aralığını kapsar ve peritektik reaksiyonla oluşur; peritektik dönüşüm noktası %8,65 (kütlece) Si. Faz η'nın iki modifikasyonu vardır: η' ve η". 620...558 °C sıcaklık aralığında η↔η' dönüşümü gerçekleşir ve 570...467 °C aralığında η′↔η″ dönüşümü gerçekleşir. η fazlı kafes, γ-pirinç kafese benzer.

Faz K, +842 °C'de peritektoid reaksiyonla oluşur ve 552 °C'ye kadar bulunur, peritektoid noktası %5,9 (kütlece) Si'ye karşılık gelir. K fazı, %11,8 Si'de α = 0,25543 nm ve c = 0,41762 nm ve %14,6 (at. Si)'de α = 0,25563 nm ve c = 0,41741 nm olan sıkı paketlenmiş altıgen bir kafese sahiptir. Faz γ, 729 °C'de bir peritektoid reaksiyonla oluşturulur ve oda sıcaklığına kadar stabildir; peritektoid noktası %8,35 (kütlece) Si'ye karşılık gelir.

γ fazı, α = 0,621 nm periyoduna sahip β-Mn kafes tipinde kübik bir kafese sahiptir.

ε fazı ayrıca 800 °C'de bir peritektoid reaksiyonla oluşturulur ve %10,6...10,7 (kütlece) Si gibi dar bir konsantrasyon aralığında bulunur ve oda sıcaklığına kadar stabildir. α = 0,9694 nm olan bir bcc kafesine sahiptir. Bakırın silikondaki çözünürlüğü ihmal edilebilir düzeydedir ve 2,810 -3'tür; 2.10 -3; 5,5·10-4; 8,5·10 -5; 1300°C sıcaklıkta %5,3·10-6 (at.); 1200; 1000; Sırasıyla 800 ve 500 °C. Silikonun bakırdaki çözünürlüğü önemlidir ve 842 °C'de ~%5,3 (ağırlıkça) tutarındadır.

Bakır - manganez

Bakır-mangan sisteminin durum diyagramı tüm konsantrasyon aralığı boyunca oluşturulmuştur. Burada verilere göre verilmiştir (Şekil 6). Bakır ve manganez, ∼%37 (at.) Mn içeriğinde ve 870±5 °C sıcaklıkta likidüs eğrisi üzerinde minimum oluşturur. Katı haldeki dönüşümler, bakırın alaşımlarındaki sıralama işlemleri ve manganezin allotropik modifikasyonları ile ilişkilidir. Katı çözelti (α-Cu, γ-Mn), ~%16 Mn (MnCu 5) ve 400 °C'de ve ~%25 Mn (MnCu 3) ve 450 °C'de sıralanır.

Bakırın α-Mn ve β-Mn fazlarındaki çözünürlüğü önemsizdir. Sistem, bakır bazlı bir katı çözeltinin (α-Cu) yüz merkezli kübik kafesinden, γ-Mn'nin yüz merkezli dörtgen kafesine sürekli bir geçişe uğrar.

Bakır nikel

Bakır-nikel sisteminin durum diyagramı sürekli bir dizi katı çözeltiye sahip bir sistemdir. Şekil 7, birbiriyle iyi uyum içinde olan deneysel çalışmaların sonuçlarını göstermektedir. Katı halde nikelde manyetik dönüşümlerle ilişkili dönüşümler vardır. Cu-Ni sisteminin tüm alaşımları bir fcc kafesine sahiptir. Sistemde CuNi ve CuNi 3 bileşiklerinin varlığına ilişkin varsayımlar daha sonraki çalışmalarda doğrulanmamıştır. Bu sistemin alaşımları bakır nikel tipi endüstriyel alaşımların temelini oluşturur.

Bakır - kalay

İncirde. Şekil 8'de çok sayıda çalışmaya dayalı bir durum diyagramı gösterilmektedir. Sistem, hem birincil kristalizasyon hem de katı duruma dönüşüm sırasında oluşan bir dizi fazın varlığını tespit etmiştir. Birincil kristalizasyon sırasında α, β, γ, ε, η fazları oluşur, katı halde ζ ve δ fazları oluşur. β, γ ve η fazları 798, 755 ve 415 °C sıcaklıklardaki peritektik reaksiyonlarla oluşur. α fazının kafes periyodu 0,3672 nm'den 0,3707 nm'ye çıkar. β ve γ fazları kristalografik olarak benzerdir ve bir bcc kafesine sahiptir.

ε fazı Cu3Sn bileşiğine dayalı olarak mevcuttur ve ortorombik bir kafese sahiptir. η-fazı Cu6Sn5 bileşiğine karşılık gelir. 189...186 °C'de sipariş edilir. ζ fazı, beklenen Cu 20 Sn 6 bileşimine sahip altıgen bir kafese sahiptir. δ-fazı γ-pirinç yapısına sahiptir, elektronik bir bileşiktir ve %20,6 Sn'de Cu31 Sn8 formülüne karşılık gelir.

X-ışını spektral analizine göre kalay'ın bakırdaki çözünürlüğü, % (at.) Sn [% (kütlece) - parantez içinde]: 6,7 (11,9); 6,5 (11,4); 350°C sıcaklıkta 5.7 (10.10); 250; sırasıyla 150 °C. Ötektik sıcaklıkta katı haldeki bakırın kalaydaki çözünürlüğü %0,01'dir (at.) (Tokseitov ve diğerlerine göre).

Bakır - kurşun

Tüm konsantrasyon aralığı boyunca oluşturulan bakır-kurşun durum diyagramı Şekil 1'de gösterilmektedir. Çalışmaya göre 9. Bakır-kurşun sisteminin durum diyagramı, monotektik ve ötektik dönüşümlerin varlığıyla karakterize edilir. Monotektik dönüşümün sıcaklığı (955±0,5) C olup, bu sıcaklıkta karışmazlık bölgesinin kapsamı %15,7-63,8 (at.) Pb'dir. Ötektik nokta %0,18 (at.) Pb'ye karşılık gelir ve verilere göre 326 °C sıcaklık ve %0,2 (at.) Pb'ye karşılık gelir. Monotektik sıcaklık ile kurşunun erime noktası arasındaki çözünürlük eğrisi oldukça dikkatli bir şekilde belirlenmiştir. Bu eğrinin monotektik yatayla %67 (at.) kurşun içeriğinde kesiştiği tespit edilmiştir. 600 °C'nin üzerindeki sıcaklıklarda katı haldeki bakırdaki kurşunun çözünürlüğü %0,09'dan (at.) fazla değildir. Bakırın katı haldeki kurşundaki çözünürlüğü %0,007'den azdır (ağırlıkça).

Bakır - antimon

Bakır - antimonun durum diyagramı, Şekil 2'deki verilere göre sunulmaktadır. 10.

Bu sistemin alaşımlarında, 684 °C'de uyumlu bir şekilde eriyen ve alaşımın %28,6 oranında Sb içerdiği, BiF 3 tipi fcc kafesli yüksek sıcaklıkta bir β fazı keşfedildi. 435 °C'de β fazı ötektoidal olarak k fazına ve Cu 2 Sb'ye ayrışır. Ötektoid noktası %24 (at.) Sb'ye karşılık gelir. β-fazının maksimum çözünürlüğü %20...32 (at.) Sb. Diğer ara fazlar - η, ε, ε' ve к-, 488 °C (η), 462 °C (e) sıcaklıklarda peritektoid reaksiyonlarla oluşturulur. ε'-fazı, α = 0,992 nm, c = 0,432 nm periyotlarına sahip altıgen bir kafese sahiptir ve ∼375...260 °C sıcaklık aralığında bulunur. K fazı ortorombik Cu 3 Ti tipi bir yapıya sahiptir, 450...375 °C aralığında bulunur ve 375 °C sıcaklıkta ε fazı ve Cu 2 Sb'ye veya ε' fazı ve Cu'ya ayrışır. 2 Sb (diğer yazarlara göre). Faz η, 426 °C'de %15,4 ila %15,8 (at.) Sb arasında bir homojenlik bölgesine sahiptir. Ara faz Cu2Sb, 586 °C'de bir peritektik reaksiyonla oluşturulur ve %32,5...33,4 (at.) Sb'lik dar bir homojenlik bölgesine sahiptir. Dörtgen bir kafesi vardır. 600 ° C sıcaklıkta katı halde bakırdaki antimonun maksimum çözünürlüğü; 550:500; 450; 400; 360; 340 ve 250 °C 5,79; 5.74; 5.69; 5.44; 4.61; 3.43; 3.02; %1,35 (at.) veya 10,53; 10.44; 10.37; 9.92; 8.48; 6.38; 5.64; Sırasıyla %2,56 (kütlece).

Bakır - fosfor

Bakır - fosfor sisteminin durum diyagramı, Şekil 2'deki verilere göre gösterilmektedir. 11. Daha sonraki çalışmaların sonuçlarına göre sistemde iki bileşik keşfedildi: Cu 3 P ve Cu P 2. Cu3P bileşiğinin doğrudan eriyikten oluşma sıcaklığı farklı yazarlar tarafından farklı şekillerde verilmektedir: 1005; 1018 veya 1023; 1022°C. Cu3P bileşiğinin homojenlik aralığı ötektik sıcaklıkta %31 (at.) P ve 700 °C'de %27,5 (at.) P'dir. Cu3P bileşiği, a = 0,695 nm, c = 0,712 ± 0,02 nm, c/α = 1,02 parametrelerine sahip altıgen bir kafese sahiptir.

CuP2 bileşiği 891 °C'de doğrudan eriyikten kristalleşir. Cu3P bileşiği ile bakır arasında 714 °C'de ötektik bir reaksiyon meydana gelir, ötektik nokta %15,72 (at.) P'ye karşılık gelir.

833 °C'de Cu3P ve CuP2 bileşikleri arasında ötektik denge vardır. Ötektik noktanın bileşimi %49 (at.) R'dir.

Diyagramın fosfor ve CuP2 bileşiği arasındaki bölgesinde, 590 °C'de dejenere bir ötektiğin varlığı varsayılmaktadır.

Fosforun bakırdaki çözünürlüğü tabloda verilmiştir. 2.

(Not. Ağırlıkça yüzde olarak fosfor içeriği parantez içinde gösterilir.)

Bakır - krom

Bakır-krom faz diyagramı bakır açısından zengin bölgede en kapsamlı şekilde incelenmiştir. G.M.'nin çalışmasında tam olarak verilmiştir. Kuznetsova ve ark. termodinamik hesaplama verilerine ve bileşenlerin etkileşiminin parametrelerine ilişkin verilere dayanmaktadır (Şekil 12). Alaşımların yapısı iki faz içerir: bakır (α) ve krom (β) bazlı katı çözeltiler. 1074,8 °C'de, %1,56 (at.) krom içeriğinde ötektik bir dönüşüm meydana gelir. Çeşitli yazarlara göre kromun bakırdaki çözünürlüğü tabloda verilmiştir. 3.

Bakırın katı haldeki krom içindeki çözünürlüğü 1300 °C'de %0,16 (at.) ile 1150 °C'de %0,085 (at.) arasında değişir.

Bakır - çinko

Bakır alaşımlarında, D.I.'nin periyodik tablosunun II. Grubundaki elementler en büyük pratik ilgi alanına sahiptir. Mendeleev çinkoyu temsil eder. Bakır-çinko faz diyagramı birçok araştırmacı tarafından tüm konsantrasyon aralığında incelenmiştir. İncirde. Şekil 13, termal, röntgen, metalografik, elektron mikroskobik analizler ve sıvılaşma sıcaklığının belirlenmesi yöntemlerinin kullanıldığı bir dizi çalışmadan oluşturulan bir durum diyagramını göstermektedir.

Bakır-çinko sisteminin likidüs çizgisi, α, β, γ, δ, ε ve η fazlarının altı birincil kristalizasyon dalından oluşur. Sistemde beş peritektik dönüşüm vardır, % (at.):

1) F (36,8 Zn) + a (31,9 Zn) ↔ β (36,1 Zn), 902 °C'de;

2) F (59,1 Zn) + β (56,5 Zn) ↔ γ (59,1 Zn), 834 °C'de;

3) F (79,55 Zn) + γ (69,2 Zn) ↔ δ (72,4 Zn), 700 °C'de;

4) F (88 Zn) + δ (76 Zn) ↔ ε (78 Zn), 597 °C'de;

5) F (98,37 Zn) + ε (87,5 Zn) ↔ η (97,3 Zn), 423 °C'de.

Çinkonun bakır bazlı katı çözelti içindeki çözünürlüğü önce 902 °C'de %31,9'dan (at.) 454 °C'de %38,3'e (at.) yükselir, sonra azalır ve 150 °C'de %34,5'e (at.) ulaşır. 0 °C'de %29 (at.).

α-fazının mevcut olduğu bölgede, iki modifikasyon a1 ve a2 tanımlanmıştır. β fazının var olduğu bölge, 902 °C'de %36,1 (at.) Zn'den 834 °C'de %56,5 (at.) Zn'ye ve 454 °C'de %44,8 (at.) Zn'den %48,2'ye kadar değişir ( at.) 468 °C'de Zn. 454...468 °C sıcaklık aralığında dönüşüm veya düzen meydana gelir.

β' fazı, ~255 °C sıcaklıkta ötektoid reaksiyonu β′↔α + γ'ya göre ayrışır. β-fazı dört modifikasyonda mevcuttur: 250...280 C sıcaklığa kadar γ'''-fazı, 280 °C'nin üzerinde γ"-fazı stabildir ve 550...650 °C'de aşağıdakilere dönüşür: γ'-fazı; 700°C'nin üzerinde bir γ fazı vardır. δ fazı 700...558 °C aralığında bulunur ve 558 °C'de δ↔γ + ε reaksiyonuna göre ötektoidal olarak ayrışır.

Bakırın çinko bazlı η-katı çözelti içindeki çözünürlüğü 424 °C'de %2,8'den (at.) 100 °C'de %0,31'e (at.) düşer. Bakır bazlı α-katı çözeltinin kafes parametreleri artan çinko konsantrasyonuyla birlikte artar.

β fazı, W tipinde vücut merkezli bir kübik kafese sahiptir; β′-fazı, CsCl tipinde düzenli bir vücut merkezli kafese sahiptir. β'-fazının kafes periyodu %48,23...49,3 (at.) Zn konsantrasyon aralığında O 2956'dan 0,2958 nm'ye yükselir.

γ fazı γ-pirinç tipi bir yapıya sahiptir. Bileşimi Cu5Zn8'in stokiyometrik bileşimine karşılık gelir. γ″' fazı, α = 0,512 nm, b = 0,3658 nm ve c = 0,529 nm periyotlarına sahip ortorombik bir kafese sahiptir.

γ″ fazı, α = 0,889 nm periyoduna sahip kübik bir kafese sahiptir. γ' ve γ fazlarının yapısı ve kafes parametreleri henüz belirlenmemiştir. Faz 3, %74,5 Zn içeren bir alaşım için 600 °C'de α = 0,300 nm periyoduna sahip bir bcc kafesine sahiptir. ε fazı altıgen Mg tipi bir kafese sahiptir.

Bakır-çinko sistemine (pirinç) dayalı alaşımlar çeşitli endüstrilerde yaygın olarak kullanılmaktadır: yüksek üretilebilirlik ve korozyon direnci ile karakterize edilirler. Bu sistemin alaşımlarından çeşitli parçaların ve dökümlerin üretimi özellikle zor değildir. L96, L90, L85, L80, L75, L70, L68, L66, L63, L59 kalite alaşımları - basit pirinç - soğuk ve sıcak durumlarda basınçla işlenir ve temel alınarak katı bir çözüm olan tek fazlı bir yapıya sahiptir. bakır (a) bakır içeriği en az %61 (kütlece) olan alaşımlar için ve L59 alaşımı için iki fazlı (α + β). Alüminyum, demir, manganez, silikon, kalay, kurşun ile alaşımlanan tek ve iki fazlı alaşımlar (α, α + β, β), çeşitli yöntemler kullanılarak döküm üretmek için kullanılır.

Çalışmanın amacı: Alüminyumun diğer elementlerle ikili alaşımlarında faz denge diyagramları ve faz dönüşümlerinin incelenmesi.

Gerekli ekipman, cihazlar, aletler, malzemeler: mufla fırınları, sertlik test cihazı TK-2M, duralumin numuneleri, “Demir dışı alaşımların mikroyapıları” standı, metalografik mikroskop.

Kısa teorik bilgi

Alüminyum, çeşitli alüminyum alaşımlarının üretiminde yaygın olarak kullanılan önemli bir metaldir.

Alüminyumun rengi kendine özgü donuk bir renk tonuyla gümüşi beyazdır. Alüminyum, yüz merkezli bir küpün uzaysal kafesinde kristalleşir; içinde hiçbir allotropik dönüşüm tespit edilmedi.

Alüminyum düşük yoğunluğa (2,7 g/cm3), yüksek elektrik iletkenliğine (saf bakırın elektrik iletkenliğinin yaklaşık %60'ı) ve önemli bir termal iletkenliğe sahiptir.

Alüminyumun atmosferik oksijenle oksidasyonu sonucu yüzeyinde koruyucu bir oksit filmi oluşur. Bu filmin varlığı, alüminyumun ve birçok alüminyum alaşımının yüksek korozyon direncini açıklamaktadır.

Alüminyum, normal atmosferik koşullar altında ve konsantre (%90-98) nitrik asidin etkisine karşı oldukça dirençlidir, ancak alkalilerin yanı sıra diğer mineral asitlerin çoğunun (sülfürik, hidroklorik) etkisiyle kolayca yok edilir. Hem soğuk hem de sıcak hallerde yüksek sünekliğe sahiptir, gaz ve direnç kaynağıyla iyi kaynaklanır, ancak kesmeyle kötü işlenir ve düşük döküm özelliklerine sahiptir.

Aşağıdaki mekanik özellikler haddelenmiş ve tavlanmış alüminyumun karakteristiğidir: V= 80-100 MPa, = 35-40 %, NV= 250...300 MPa.

Soğuk şekillendirmede alüminyumun mukavemeti artar, sünekliği azalır. Deformasyon derecesine göre tavlanmış (AD-M), yarı soğuk işlenmiş (AD-P) ve soğuk işlenmiş (AD-N) alüminyum ayırt edilir. Sertleşmeyi gidermek için alüminyumun tavlanması 350…410 С'de gerçekleştirilir.

Saf alüminyumun çeşitli kullanım alanları vardır. Yarı mamul ürünler, sırasıyla en az %99,3 ve %98,8 Al içeren teknik alüminyum AD1 ve AD'den yapılır - levhalar, borular, profiller, perçin telleri.

Elektrik mühendisliğinde alüminyum, tellerin, kabloların, kapasitörlerin, redresörlerin vb. üretiminde daha pahalı ve daha ağır bakırın yerini alır.

Alüminyum alaşımlarına katılan en önemli elementler bakır, silikon, magnezyum ve çinkodur.

Alüminyum ve bakır değişken konsantrasyonlu katı çözeltiler oluşturur. 0°C sıcaklıkta bakırın alüminyumdaki çözünürlüğü %0,3'tür ve 548°C ötektik sıcaklıkta bu oran %5,6'ya yükselir. 46:54 oranında alüminyum ve bakır, kararlı bir kimyasal bileşik CuAl 2 oluşturur.

Bileşimlerine ve sıcaklıklarına bağlı olarak alüminyum-bakır alaşımlarının durumunu ele alalım (Şekil 1). Diyagramdaki CDE çizgisi likidüs çizgisi, CNDF çizgisi ise katılaşma çizgisidir. NDF katılaşma çizgisinin yatay bölümüne ötektik çizgi de denir.

MN çizgisi, bakırın alüminyumdaki sıcaklıkla değişken çözünürlüğünü gösterir. Sonuç olarak, MN çizgisi doymamış katı çözümler ile doymuş çözümler arasındaki sınırdır. Bu nedenle bu çizgiye genellikle sınırlayıcı çözünürlük çizgisi de denir.

Bölge I'de herhangi bir alaşım, alüminyum ve bakırın, yani AlCu'nun homojen bir sıvı çözeltisi olacaktır.

Pirinç. 1. Al–CuAl 2 sisteminin durum diyagramı

Pirinç. 1. Al–CuAl 2 sisteminin durum diyagramı

Bölge II ve III'te alaşımlar kısmen sıvı, kısmen de katı halde olacaktır.

Bölge II'de, katı faz, alüminyum içinde katı bir bakır çözeltisi olacak ve sıvı faz, alüminyum ve bakırın sıvı bir çözeltisi olacaktır; Al(Cu) + (Al  Cu), alüminyumdaki bakırın sınırlı çözünürlüğüne sahip katı bir çözeltiyi Al(Cu) olarak belirlemeyi kabul edersek.

Cu), alüminyumdaki bakırın sınırlı çözünürlüğüne sahip katı bir çözeltiyi Al(Cu) olarak belirlemeyi kabul edersek.

Bölge III'te, sıvı faz aynı zamanda alüminyum ve bakırın sıvı bir çözeltisi olacak ve katı faz CuAl 2 metal bileşiği olacaktır;  + (Al

+ (Al  Cu). “I” indeksi (birincil), CuAl2'nin sıvı halden kristalizasyon sırasında oluştuğunu gösterir.

Cu). “I” indeksi (birincil), CuAl2'nin sıvı halden kristalizasyon sırasında oluştuğunu gösterir.

Diğer alanlarda tamamen katılaşmış alaşımlar aşağıdaki yapıya sahip olacaktır:

Bölge IV'te alüminyum içinde homojen bir katı bakır çözeltisi vardır, yani Al(Cu);

Bölge V'de - alüminyum ve ikincil bakırın katı çözeltisi  ;

;

Bölge VI'da - alüminyumda bakırın katı çözeltisi, ikincil CuAl 2 ve ötektik, yani Al(Cu) +  +Al(Cu) + CuAl2 ;

+Al(Cu) + CuAl2 ;

Bölge VII'de - birincil CuAl 2 ve ötektik, yani.  +Al(Cu) + CuAl 2 .

+Al(Cu) + CuAl 2 .

Bu alaşımların ötektiği, alüminyumdaki katı bir bakır çözeltisinin ve CuAl 2 metal bileşiğinin değişen küçük kristallerinin özel bir mekanik karışımıdır; Al(Cu) + CuAl 2 .

Al – CuAl 2 sisteminin tüm alaşımları yapı ve konsantrasyona göre dört gruba ayrılabilir:

Grup 1 %0 ila %0,3 oranında bakır içerir;

Grup 2 %0,3 ile %5,6 arasında bakır içerir;

Grup 3 %5,6 ile %33,8 arasında bakır içerir;

Grup 4 %33,8 ile %54 arasında bakır içerir.

Al – CuAl 2 sisteminin alaşımlarının yapısını ele alalım. İncirde. 2, A alüminyumda katı bir bakır çözeltisinin taneciklerinden oluşan birinci grubun alaşımının yapısını gösterir. İkinci grubun alaşımının yapısı Şekil 2'de gösterilmektedir. 2, B: alüminyum içinde katı bakır çözeltisi tanecikleri ve ikincil CuAl 2 kristalleri görülebilir,

Ötektik altı bir alaşımın yapısı (alüminyumdaki katı bakır çözeltisi, ikincil CuAl2 kristalleri ve ötektik) Şekil 2'de gösterilmektedir. 2, V. Alüminyum ve CuAl2'de katı bir bakır çözeltisinin küçük kristallerinden oluşan ötektik bir alaşımın yapısı - ötektik, Şekil 2'de gösterilmektedir. 2, G. İncirde. 2, D CuAl2'nin birincil kristallerinden ve ötektikten oluşan ötektik üstü bir alaşımın yapısı gösterilmiştir.

Ötektik içeren alaşımlarda bakır içeriği yapılarına göre belirlenebilir. Ancak bu durumda ötektikte ve katı çözeltide bulunan bakır miktarının dikkate alınması gerekir. Örneğin %30 ötektik ve %70 katı çözelti içeren ötektik altı bir alaşımda ötektikteki bakır miktarı

,

,

ve katı çözelti halinde

.

.

Sonuç olarak, incelenen alaşım şunları içerir:

k x + k y = %14,06 bakır,

Al – CuAl 2 sisteminin durum diyagramının apsis ekseninde yer alan A noktasına karşılık gelir (Şekil 1).

Ötektik ötektik alaşımların bileşimini belirlerken ötektikte ve kimyasal bileşikte bulunan bakır miktarı hesaplanır.  . Bu miktarların toplamı ötektik ötesi alaşımdaki bakır içeriğine karşılık gelecektir. CuAl 2 kimyasal bileşiği çok sert ve kırılgandır.

. Bu miktarların toplamı ötektik ötesi alaşımdaki bakır içeriğine karşılık gelecektir. CuAl 2 kimyasal bileşiği çok sert ve kırılgandır.

Teknolojide ağırlıklı olarak duralumin adı verilen %2...5 bakır içeren alüminyum alaşımları kullanılmaktadır. Basınçla iyi işlenirler ve ısıl işlem ve soğuk sertleştirme sonrasında yüksek mekanik özelliklere sahiptirler. Duraluminler orta ve yüksek mukavemetli parçaların ve yapı elemanlarının üretiminde kullanılır ( V= 420…520 MPa), bina yapılarında değişken yükler altında dayanıklılık gerektirir. Duralumin, uçak kaplamaları, çerçeveleri, kirişleri ve direkleri, yük taşıyan çerçeveler ve kamyon gövdeleri vb. yapımında kullanılır.

Al ve Si alaşımlarına silüminler denir. İyi döküm özelliklerine sahiptirler ve %4...13 Si içerirler. Bu alaşımların faz diyagramından (Şekil 3), silüminlerin yapılarında önemli miktarda ötektik içeren ötektik altı veya ötektik alaşımlar olduğu anlaşılmaktadır.

Bununla birlikte, normal koşullar altında döküldüğünde, bu alaşımlar tatmin edici olmayan bir yapı elde eder, çünkü ötektik, alaşımlara düşük mekanik özellikler veren büyük miktarda kırılgan silikon içeren kaba katmanlı bir yapıya sahiptir.

İncirde. 4, A%11...13 Si içeren AL2 dereceli silüminin yapısı sunulmaktadır. Durum diyagramına uygun olarak bu bileşimin alüminyum-silikon alaşımı ötektik bir yapıya sahiptir. Ötektik şunlardan oluşur: -alüminyumdaki katı silikon çözeltisi (açık renkli) ve iğne şeklindeki büyük ve kırılgan silikon kristalleri. Silikon parçacıklarının sivri uçlu salınımları, sünek alüminyumda iç keskin kesikler oluşturur ve yükleme altında erken bozulmaya yol açar.

Pirinç. 3. Al-Si sisteminin durum diyagramı

Pirinç. 4. Silümin: A– modifikasyondan önce, kaba iğneli ötektik (Al-Si) ve birincil silikon çökeltme; B– modifikasyondan sonra ince ötektik

(Al-Si) ve alüminyumdaki katı silikon ve diğer elementlerin dendritleri

Bir değiştiricinin eklenmesi kristalleşmenin doğasını değiştirir. Faz diyagramının çizgileri, %11...13 silikon içeren alaşımın ötektik altı hale gelmesini sağlayacak şekilde kayar. Yapıda aşırı hafif tanecikler görünüyor -katı çözelti (Şekil 4, B). Değiştirici, silikon parçacıklarının şeklini değiştirir: iğne şeklindeki olanlar yerine, yükleme sırasında tehlikeli stres konsantrasyonları oluşturmayan küçük eş eksenli olanlar düşer.

Modifikasyonun bir sonucu olarak, bu alaşımların çekme mukavemeti 130 MPa'dan 160 MPa'ya, bağıl uzama ise %2'den %4'e çıkar.

Basınçla işlenmiş alaşımlar %1'den az silikon içerir. Magnezyum içeren alüminyum alaşımlarında silikon, onunla kararlı bir metal bileşiği Mg2Si'ye bağlanır; alüminyum ile sınırlı katı çözeltilere sahip ötektik tipte bir faz diyagramı oluşturur (  pirinç. 5).

pirinç. 5).

Mg2Si bileşiği yüksek sertlik ile karakterize edilir, alüminyumdaki değişken çözünürlüğü, ısıl işlem sırasında önemli bir sertleşme elde edilmesini sağlar.

Elektrik mühendisliğinde Aldrey gibi magnezyum ve silikonla alaşımlanan alüminyum alaşımları kullanılır. Sertleştirilmiş alaşımlar yaşlandığında Mg2Si katı çözeltiden düşer ve onu güçlendirir. Bu işlem sonucunda %10-15 bağıl uzama ile 350 MPa'ya kadar çekme mukavemeti elde etmek mümkündür. Böyle bir alaşımın elektriksel iletkenliğinin iletken alüminyumun elektriksel iletkenliğinin %85'i olması önemlidir. Bunun nedeni Mg2Si'nin yaşlanma sırasında katı çözeltiden neredeyse tamamen çıkarılması ve alaşımın saf alüminyum ve bir güçlendirme aşamasından (Mg2Si) oluşmasıdır.

R  dır-dir. 6. Al-Mg sisteminin durum diyagramı

dır-dir. 6. Al-Mg sisteminin durum diyagramı

Magnezyum, alüminyum ile katı çözeltiler oluşturmanın yanı sıra -faz Mg2Al3 bileşiğine dayalıdır. Çoğu alüminyum alaşımı %3'ten fazla magnezyum içermez, ancak magnezyum gibi bazı döküm alaşımlarında içerik %12'ye ulaşır.

Olarak Şekil l'de görülebilir. Şekil 6'da ötektik, magnezyumlu alüminyum alaşımlarında oluşur. Magnezyumun alüminyumdaki çözünürlüğü sıcaklığa bağlı olarak büyük ölçüde değişir. Bir örnek AL8 alaşımıdır. Döküm halinde, alüminyumda katı bir magnezyum çözeltisi taneciklerinden ve kırılgan Al3 Mg2 bileşiğinin kalıntılarından oluşan bir yapıya sahiptir. Dökümden sonra homojenizasyon 430 °C sıcaklıkta 15...20 saat süreyle gerçekleştirilir, ardından yağda söndürülür.

Homojenleştirme işlemi sırasında Al 3 Mg 2 kalıntıları tamamen katı çözeltiye geçer. Sertleştirilmiş alaşım yeterli mukavemet kazanır ( V= 300 MPa) ve daha yüksek süneklik. Aynı zamanda alaşım yüksek korozyon direnci kazanır. AL8 alaşımının yaşlanması zararlıdır: süneklik keskin bir şekilde azalır ve korozyon direnci kötüleşir.

Çinko, bazı yüksek mukavemetli alüminyum alaşımlarına %9'a varan miktarlarda eklenir. 250 °C'nin üzerindeki sıcaklıklarda alüminyum içeren ikili alaşımlarda çinko (bu sınırlar dahilinde) katı çözelti halindedir (Şekil 7).

Pirinç. 7. Al-Zn sisteminin durum diyagramı

Pirinç. 7. Al-Zn sisteminin durum diyagramı

Tüm yüksek mukavemetli alaşımlar karmaşık bir kimyasal bileşime sahiptir. Böylece B95 alaşımı %6 Zn, %2,3 Mg, %1,7 Cu, %0,4 Mn ve %0,15 Cr içerir. Çinko, magnezyum ve bakır, alüminyum MgZn 2, Al 2 CuMg - S fazı, Mg 4 Zn 3 Al 3 - T fazı ile katı çözeltiler ve metal bileşikleri oluşturur. Isıtıldığında bu metal bileşikleri alüminyuma dönüşür.

Örneğin, 475 ºС sıcaklıkta, MgZn2'nin alüminyumdaki çözünürlüğü% 18'e yükselir (Şekil 8).

Sertleştirme ve yapay yaşlandırma sonrasında B95 alaşımı V= 600MPa, = %12. Manganez ve krom, alaşımın yaşlanma etkisini arttırır ve korozyon direncini arttırır.

(ağırlıkça)

Pirinç. 8. Al–MgZn 2 sisteminin durum diyagramı

Güvenlik düzenlemeleri

İş emri

Fazlar ve yapısal bileşenleri gösteren, incelenen alaşımların mikro yapılarının çizimleri.

Öğretmenin belirttiği faz denge diyagramının kopyalanması.

Belirli bir bileşime sahip bir alaşım için, ısıtma veya soğutma sırasındaki tüm faz dönüşümlerinin açıklaması ve fazların kimyasal bileşiminin belirlenmesi.

Kontrol soruları

Birçok alüminyum alaşımının korozyon direnci neden saf alüminyumunkinden daha düşüktür?

Alaşımın tipini alaşımın mikro yapısına (döküm veya dövme) göre belirlemek mümkün müdür?

Isıl işlemle güçlendirilemeyen dövme alüminyum alaşımlarının yapısı nedir?

Tek fazlı alüminyum alaşımlarının güçlendirilmesi nasıl sağlanır?

Çift fazlı alüminyum alaşımlarının güçlendirme ısıl işlemi nedir?

Duralumin'i sertleştirmenin amacı nedir?

Duralüminin ana mekanik özellikleri nelerdir?

Hangi alaşımlara silüminler denir?

Alüminyum alaşımlarının spesifik gücü nedir?

Alüminyum alaşımlarındaki ana alaşım elementleri.

Kullanım alanları

Birincil alüminyum

Safsızlıkların ve alaşım elementlerinin rolü

Temel alaşım sistemleri ve sınıflandırma

alaşımlar

Külçe ve dökümlerin yapısı ve özellikleri

Deforme olmuş malzemenin yapısı ve özellikleri

yarı mamul ürünler

Endüstriyel alüminyum alaşımları

(öğrenci raporları)

09.02.2017

2

Eğitim literatürü

I.I. Novikov, V.S. Zolotorevski, V.K. Terzi vevb. Metalurji, cilt 2. MISiS, 2014. (Bölüm 15)

B.A. Kolachev, V.I. Livanov, V.I. Elagin.

Demir dışı malzemelerin metalurjisi ve ısıl işlemi

metaller ve alaşımlar. MISiS, 2005.

VS. Zolotorevsky, N.A. Sevgili. Metalurji

Demir olmayan metaller. Bölüm: Alüminyum alaşımları.

MISiS, 2000. (No. 1564).

Diğer literatür (en az 5 kaynak)

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

3

Sunumlu raporların konuları

1.2.

3.

4.

5.

6.

Siluminler

Duraluminler

Manolya

Isıya dayanıklı alüminyum alaşımları

Yüksek mukavemetli alüminyum alaşımları

Lityum içeren alüminyum alaşımları

Raporlar (20-30 dakika) kimyasal bileşimi tartışıyor,

endüstriyel alaşımların yapısı ve özellikleri, alanları

uygulamalar

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

4

Alüminyum ve alaşımlarının genel özellikleri

Yer kabuğunda büyük rezervler (%8 Al)Demir dışı metaller arasında hacimce 1. sıra

üretim – 30 milyon tondan fazla/yıl (Rusya Federasyonu'nun %15'i)

Fiyat - 1500-2600 $/ton (~1500 $/ton)

Hafiflik – özgül ağırlık 2,7 g/cm3

Yüksek mukavemet (alaşımlar) - 700 MPa'ya kadar

Yüksek korozyon direnci

Yüksek elektrik iletkenliği (Cu'nun 2/3'ü)

Her türlü işleme için yüksek teknoloji

Atık kullanma imkanı

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

5

Alüminyum ve alaşımlarının uygulama alanları

uçak ve roket bilimikara ve su taşımacılığı

makine Mühendisliği

elektrik Mühendisliği

yapı

Ambalaj (gıda, ilaç vb. için)

Aletler

özel alanlar

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

6

BİRİNCİL ALÜMİNYUM Bazı standart derecelerdeki birincil alüminyumun kimyasal bileşimi (GOST 11069-2001) “İkincil alüminyum” - Hurdadan elde edilen Al alaşımları

BİRİNCİL ALÜMİNYUMBazı standart birincil kalitelerin kimyasal bileşimi

alüminyum (GOST 11069-2001)

"Geri dönüştürülmüş alüminyum" - Hurda ve atıklardan elde edilen Al alaşımları

Marka

Fe,%

Si, %

Cu,%

Zn, %

Ti, %

Geriye kalan, %

Toplam

safsızlıklar,%

Al,%

Olumsuz

az

yüksek saflık

A995

0,0015

0,0015

0,001

0,001

0,001

0,001

0,005

99,995

A99

0,003

0,003

0,002

0,003

0,002

0,001

0,01

99.99

A97

0,015

0,015

0,005

0,003

0,002

0,002

0,03

99,97

A95

0,03

0,03

0,015

0,005

0,002

0,005

0,05

99,95

teknik saflık

A85

0,08

0,06

0,01

0,02

0,01

0,02

0,15

99,85

A7

0,16

0,15

0,01

0,04

0,02

0,02

0,30

99,70

A5

0,30

0,25

0,02

0,06

0,03

0,03

0,30

99,50

A35

0,65 (Fe+Si)

0,05

0,1

0,02

0,03

1,00

99,35

A0

0,95 (Fe+Si)

0,05

0,1

0,02

0,03

1,00

99,00

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

7

Al'ın diğer metallerle karşılaştırıldığında fiziksel özellikleri

MülkAl

Fe

Cu

Erime noktası, 0C

660

1539

1083

650

1652

Kaynama noktası, 0С 2494

Yoğunluk, g/cm3

2872

2,7

2595

7,86

1107

8,9

3000

1,738

4,5

Katsayı. terim. genişletilmiş, 106* K-1

23,5

12,1

17,0

26,0

8,9

Ud. elektrik direnci, 108* Ohm*m

2,67

10,1

1,69

4,2

54

Isı iletkenliği, W*m-1*K-1

238

78,2

397

156

21,6

Füzyon ısısı, J*g-1

405

272

205

293

358

Buharlaşma ısısı, kJ*g-1

10,8

6,1

6,3

5,7

9,0

Esneklik modülü, GPa

70

220

132

44

112

Mg

Ti

Saf Al'ın sertliği düşüktür - 10-15НВ, mukavemet = 50-70 MPa ve yüksek

plastisite =%30-45

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

8

Alüminyum ve alaşımlarındaki ana safsızlıklar

ÜtüSilikon

Fe+Si – Al3Fe, Al5FeSi (β) ve Al8Fe2Si (α) fazları

Çinko

Bakır

Magnezyum

Kurşun ve kalay

Sodyum

Hidrojen

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

9

10. ENDÜSTRİYEL ALÜMİNYUM ALAŞIMLARININ ALAŞIMLANMASI İÇİN ANA TEMEL SİSTEMLER

Al-Si, Al-Si-Mg (siluminler)Al-Si-Cu-Mg (bakır silüminler)

Al-Cu [-Mn] (ısıya dayanıklı)

Al-Mg (magnalyum)

Al-Mg-Si (uçak)

Al-Cu-Mg (duraluminler)

Al-Cu-Mg-Si (dövme)

Al-Zn-Mg (kaynaklanabilir)

Al-Zn-Mg-Cu (yüksek mukavemet)

Al-Li-Cu-Mg (ultra hafif)

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

10

11. Endüstriyel alüminyum alaşımlarındaki alaşım elementleri ve safsızlıkların çeşitli yapı elemanlarının oluşumu üzerindeki etkilerine göre sınıflandırılması

Alaşım elementlerinin ve safsızlıkların sınıflandırılmasıetkilerine göre endüstriyel alüminyum alaşımları

çeşitli yapısal elemanların oluşumu

Yapı elemanları,

katkı maddeleri tarafından oluşturulan ve

safsızlıklar

Alaşımlama

elementler ve safsızlıklar

Katı çözelti (Al) ve ana fazlar Cu, Mg, Si, Zn, Li, (Mn) –

- Yaşlanmayı güçlendiren maddeler

ana alaşımlama

elemanlar - katmanlar 12-14

Çözünmeyen (tavlama sırasında) ötektikler - Fe, Si, Ni, Mn, (Mg, Cu)

İk aşamalar

Birincil kristaller

Fe, Ni, Mn, Si, (Zr, Cr, Ti)

Yüksek sıcaklıklardaki dispersoidler - Mn, Zr, Cr, Ti, Sc (bazen

yeni ısıtma

+Cu, Fe, Si, vb.)

Be, Cd, Sr, Na, Ti, B üzerinde çok az etkisi olan mikro katkılar

09.02.2017

faz bileşimi Kursu “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

11

12. Al-Cu faz diyagramı

13. Al-Mg faz diyagramı

14. Al-Si faz diyagramı

15. Alüminyumun ana alaşım elementleriyle oluşturduğu ötektik tip faz diyagramlarının özellikleri

№Ben uyuşturucu kullanıyorum - Sp,

düşünceler

ağırlıkça %

elementler (% olarak)

Xie,

ağırlıkça %

(% olarak)

eriyik,

0C

(Al) ile dengede olan faz

(içerik

ikinci

bileşen, ağ.%)

1

Cu

5,7 (2,5)

33,2

(17,5)

548

CuAl2 (%52Cu)

2

Mg

17,4 (18,5) 35

(36) 450

Mg5Al8 (%35Mg)

3

Zn

82

(49,3)

94,9

(75) 382

(Zn)

(>%99Zn)

4

Si

1,65

(1,59)

12

(12)

(Si)

(>%99,5Si)

09.02.2017

577

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

15

16. Alüminyum alaşımlarında safsızlık olarak bulunan geçiş metalleri ile alüminyumun çift faz diyagramlarının özellikleri veya

Alüminyumun çift faz diyagramlarının özelliklerialüminyumda bulunan geçiş metalleri

safsızlıklar veya alaşım elementleri olarak alaşımlar (bkz. slayt

11)

№

Alaşımlama

elementler

(grafik tipi)

Sp,

ağırlıkça %

(% olarak)

1

Ücret)

0,05

(0,03) 1,8

(0,9) 655

FeAl3 (%40Fe)

2

Ni(e)

0,04

(0,02) 6,0

(2,8) 640

NiAl3 (%42Ni)

3

Ce(e)

0,05

(0,01) 12

(2,6) 650

CeAl4 (%57 Ce)

3

Mn(e)

1,8

(0,89) 1,9

(0,91) 658

4

Sc(e)

0,3

(0,2)

0,6

(0,4) 655

ScAl3 (%36 Sc)

5

Uç)

1,3

(0,8)

0,12

(0,08) 661

TiAl3 (%37Ti)

6

Zr(p)

0,28

(0,1)

0,11

(0,04)

661

ZrAl3 (%53Zr)

7

Cr(p)

0,8

(0,4)

0,4

(0,2) 661

CrAl7 (%22Cr)

09.02.2017

Ce,p,

ağırlıkça %

(% olarak)

Te,p,0C

Faz ile dengede

(Al)

(içerik

ikinci bileşen

ağ.%)

MnAl6 (%25Mn)

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

16

17. Alüminyum alaşımlarının bileşim alanları ve yapıya göre sınıflandırılması

1. Katı çözelti tipi alaşımlar(matris) (ezici

en deforme olabilir

alaşımların yanı sıra dökümhane

Al–Cu, Al–Mg ve AlZn-Mg sistemlerine dayalı);

2. Hipoötektik alaşımlar

(en önemli olanın çoğu silümin alaşımı

alaşım elementi

silikon, örneğin AK7 tipi ve

AK8M3 ve bazı

işlenmiş alaşımlar

özellikle AK4-1 tipi);

3. Ötektik alaşımlar (siluminler)

AK12 ve AK12M2 yazın);

4.Hiperötektik alaşımlar

(hiperötektik silüminler,

örneğin AK18).

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

17

18.

Genel Özelliklerkülçelerin yapısı ve özellikleri

ve alüminyum dökümler

alaşımlar

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

18

19. Dengesiz kristalleşme

MikroyapıAl-%5 Cu alaşımı

N

e

09.02.2017

Dengesiz kristalleşme sonuçtur

difüzyonun tamamlanmamış geçişi

gerçek soğutma oranları

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

19

20. Al-PM faz diyagramlarının yarı kararlı çeşitleri

09.02.2017Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

20

21. Ötektik altı dökme alüminyum alaşımlarının tipik makro ve mikro yapısı

09.02.2017Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

21

22. Dökme alaşımların mikro yapıları

23. DÖKÜM YAPISININ ÖZELLİKLERİ

1) kristalitlerin (taneciklerin) şekli ve boyutu;2) dendritik hücrelerin (Al) şekli ve boyutu;

3) parçacıkların bileşimi, yapısı, morfolojisi ve hacim oranı

kristalizasyon kökenli aşırı fazlar

4) alaşım elementlerinin ve safsızlıkların dağılımı

(Al)

5) altyapının özellikleri (dağıtım ve

yoğunluk

çıkıklar,

boyutlar

alt taneler

Ve

dislokasyon hücreleri, bunların yanlış yönelim açıları,

ikincil sekresyonlar);

6) gözeneklerin sayısı, boyutu ve dağılımı

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

23

24. Dendritik hücrenin boyutu (d) ile soğuma hızı (Vcool) d=A V-nocool arasındaki ilişki

Vohl, K/c10-3

d, µm

1000

Döküm elde etme koşulları

100

100

Sürekli

döküm

103

10

Büyük granüllerin dökülmesi (suya)

106

1

Terazi elde etme (döndürme)

109

0,1

Ultra ince pulların elde edilmesi

09.02.2017

Büyük dökümlerin yere dökülmesi

döküm

külçeler,

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

soğuk kalıp

24

25. Dengesiz ötektik oluşumu için konsantrasyon limiti (Slayt 20'deki Sk)

Görünümün konsantrasyon sınırıdengesiz ötektik (slayt 20'de C)

İle

İLE, %

Cu

Mg

Zn

Si

Denge

nihai

çözünürlük

Sp, %

5,65

17,4

82,2

1,65

0,5-2 K/dak

0,1

4,5

20,0

0,1

80-100 K/dak

0,1

0,5

2,0

0,1

1000 K/dak

0,3

1,0

3,0

0,2

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

25

26. Fazla faz ve gözenek parçacıklarının hacim oranı (QV) ve boyutu (m)

QV = Cx/Ce)1/(1-K),Nerede

Ce – ötektik konsantrasyon,

K - dağıtım katsayısı (Czh/Ctv),

Cx, alaşımdaki alaşım elementinin konsantrasyonudur.

m = Bd,

burada d dendritik hücrenin boyutudur

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

26

27. AŞIRI FAZLARIN MORFOLOJİSİ

Fazla fazların çok sayıda ve çeşitli parçacık şekilleri,farklı kristalizasyon sırasında aynı fazı içeren

koşullar:

1) dendritik hücrelerin sınırları boyunca damarlar;

2) iskeletler;

3) iğneler, plakalar;

4) ince farklılaşmış kristaller (içeride

ötektik noktaya yakın alaşımlarda vb.

Artan soğutma ve kristalleşme oranlarıyla birlikte parçacık boyutları

azaltmak

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

27

28. Fazla fazların farklı morfolojileri

09.02.2017Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

28

29. Döküm yapısının modifikasyonu

Taşlama için değişiklikbirincil kristaller

Değiştirici örnekleri: taneler (Al) - Ti ve

Ti+B, birincil (Si) – Cu+P

Ötektik modifikasyonu

Ötektikte değiştiriciler (Si): klorürler, Sr,

REM – tek kristallerin şeklini değiştirir,

ötektik içinde kristalleşme

koloniler

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

29

30. Alüminyum alaşımlarında Fe ve Si içeren ana fazlar

Al3Fe, α(Al8Fe2Si), β(Al5FeSi)Al15(Fe,Mn)3Si2

Al6(Fe,Cu,Mn), Al7FeCu2

Al9FeNi

Al8FeMg3Si6

Alaşım elementlerinin kesite göre dağılımı

dendritik hücreler (Al) - slayt 23

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

30

31. Dendritlerin iç yapısı (Al)

32.

Yapı değişikliği vekülçe ve dökümlerin özellikleri

homojenleştirme ile

tavlama

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

32

33. Homojenizasyon ve sertleşme sırasındaki yapısal değişiklikler

dengesiz fazla fazların çözünmesikristalizasyon kökeni;

2) kristal içi sıvılaşmanın ortadan kaldırılması

alaşım elementleri;

3) alüminyum çözeltisinin ayrışması sırasında

oluşumu ile izotermal tutma

geçiş metali alüminidleri (alaşımlarda,

bu tür katkı maddeleri içeren);

4)

değiştirmek

morfoloji

aşamalar

kristalleşme

Menşei,

Olumsuz

katı çözeltide çözünür

1)

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

33

34. Difüzyon sonucu dengesiz fazların çözülmesi

NeredeP= (Q A d/2) / (DS (B+K Q) ,

P - fazın tamamen çözünme süresi

d, dendritik hücrenin boyutudur;

Q, dengesizlik fazının hacim kesridir;

S, kapanımlarının toplam yüzeyidir;

D, alaşım elementinin difüzyon katsayısıdır.

(Al);

A, B ve K alaşım için sabit katsayılardır

verilen kompozisyon

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

34

35. Dengesizlik aşamalarının çözülmesi

Ampirik denklemler:p=b0 + b1m veya p = amв,

m, çözünen parçacıkların kalınlığıdır

- AMg9 alaşımlı dökümler sıcaklıkta

homojenizasyon 440°C p = -1,6 + 0,48m,

- homojenizasyon sıcaklığında D16 alaşımı külçeleri

480°C p = 0,79 + 1,66m veya

p = 0,63 m1,2 (m - mikron cinsinden, p - saatte).

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

35

36. Kristal içi sıvılaşmanın ortadan kaldırılması

= 5,8102/(2D),burada l0 = d/2

D-katsayısı Tg'de difüzyon, cm2/s:

Mg, Zn, Si - 10-9

Cu - 10-10

Ni - 10-12

Fe, Mn, Cr, Zr -10-13 - 10-14

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

36

37. Mn, Zr ve Ti alüminidlerin dispersoidleri

38. Söndürme için ısıtma sırasında ötektik silikonun parçalanması ve küreselleşmesi

39.

Yapısal değişikliklerhomojenleştirme ve sertleştirme

(33. slaytın devamı)

5) tane değişimi ve çıkık

alüminyum katı çözeltinin yapıları;

6) alüminyum çözeltisinin ana göre ayrıştırılması

sonra soğutma sırasında alaşım elementleri

izotermal tutma;

7) ikincil gözenekliliğin gelişimi.

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

39

40. Dökümlerin söndürülmesinden ve yaşlandırılmasından sonraki ince yapı (FEM)

41.

Genel Özellikleryapı ve özellikler

deforme olmuş

yarı mamul ürünler

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

41

42. . DEFORME YARI MAMUL ALÜMİNYUM ALAŞIM ÜRÜNLERİNİN YAPISI VE ÖZELLİKLERİ

Deformasyon:“soğuk” - oda sıcaklığında

sıcak - oda sıcaklığı ile

0.5-0.6 Tmel

sıcak - 0,5-0,6 Tmel'in üstünde

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

42

43. Akış voltajı

Akım voltajı-

Alüminyum akış geriliminin soğuk ve sıcak deformasyonu süreklidir

deformasyonun başlangıcından yıkıma kadar bir güç yasasına göre artar

kanun:

- saatinde

nerede ve m katsayılardır, m< 1

- Sıcak OMD ile

= m,

σ yaklaşık olarak sabit (kararlı durum)

%10-50 deformasyondan sonra

- T sıcaklığının ve gerinim hızının σ üzerindeki birleşik etkisi

Zener-Holomon parametresi tarafından belirlenir (yapı yoluyla):

Z = exp(Q/kTdef).

σ logZ'ye doğrusal olarak bağlıdır

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

43

44.

DEFORME YAPISIÖNCESİ VE SONRASI YARI MAMUL ÜRÜNLER

ISI TEDAVİSİ

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

44

45. Lifli (a) ve yeniden kristalize (b) tane yapısı (SM)

A09.02.2017

B

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

45

46. SEM'de geri saçılan elektronların EBSD modelinin analiz edilmesiyle tekrarlanan yuvarlanma sonrasında yapının haritası

09.02.2017Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

46

47. DEFORMASYON DOKULARI

1. Haddelenmiş levhalarda - çift yuvarlanma dokusu (110)<112>(ana girişteknik Al) ve (112)<111>(ana alaşımlarda).

2. Çubukların ve tellerin preslenmesinden, çekilmesinden ve yuvarlanmasından sonra

yuvarlak kesitli, çift eksenli bir doku oluşur<111>Ve

<100>.

3. Preslenmiş şeritlerde ve ince duvarlı profillerde - doku

Büyük kalınlık oranları için yuvarlanma + eksenel

Genişlik.

4. Presleme, haddeleme ve çekme yoluyla üretilen borularda “silindirik” doku (kesildikten sonra yuvarlanan doku)

boruyu çevirin ve düz çevirin).

5. Üzgün çubukların eksenel dokusu vardır<110>

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

47

48. Sıcaklığa ve deformasyon sırasındaki sıcak deformasyon hızına bağlı olarak sertleştirilmiş dövme alaşım AK8'in yapısal durumlarının diyagramı

Sertleştirilmiş yapısal durum diyagramıbağlı olarak işlenmiş alaşım AK8

sıcaklık ve sıcak deformasyon hızı

taslak

basma

damgalama

yuvarlamak

dövme

09.02.2017

1 - yeniden kristalleşme

HAYIR;

2- dolu

yeniden kristalleşme;

3- yeniden kristalleşme

sonra başlar

deformasyonlar;

4- karma yapı

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

48

49. Lifli yarı mamul üründe parçacıkların geri dönüşü ve dikilmesinden sonraki alt yapı (Al)

0,5 mikron09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

49

50. Deforme olmuş yarı mamul ürünlerin (FEM) son yapısındaki dispersoidler

1 µm1 µm

200 deniz mili

200 deniz mili

51. Alüminyum alaşımlarının termo-mekanik işlenmesi

HTMO – elde edilen sıcak deformasyonsonrasında kalan çokgen yapı

söndürme veya tavlama - karşılaştırıldığında güçlendirme

yeniden kristalleşmiş durum (Al) (“basın etkisi” veya “yapısal güçlendirme”)

CTMO – sonra soğuk deformasyon (yuvarlanma)

yaşlanmadan önce sertleşme

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

51

52. Nanokristalin bir yapı elde etme yöntemleri - (Al)'nin ayrışması sırasında, güçlendirme fazlarının nanopartiküllerinin (döküm ve dövme alaşımlarda) eklenmesiyle

Elde etme yöntemlerinanokristal yapı

- (Al) nanopartiküllerinin ayrışması sırasında faz güçlendiren nanopartiküllerin tanıtılması

(döküm ve dövme alaşımlarda)

-yoğun plastikle

farklı şekillerde deformasyon:

hidrostatik altında burulma

basınç (KGD)],

eşit kanal açısal presleme

(ECAP),

çoklu yuvarlanma,

mekanik alaşımlama

ve diğerleri nano boyutlu taneler elde etmek için

(Al)'da

53.

09.02.2017Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

53

54. Şiddetli plastik deformasyon (SPD)

1(1)

Yoğun plastik

deformasyon (IPD)

SPD işindeki deformasyon miktarı

ε=-ln(1- /1) formülü kullanılarak hesaplanır;

sayfalar orijinal boyuttaki farktır (çap

İş parçasının kalınlığı veya deformasyondan sonraki boyutu.

Örneğin, orijinal iş parçasının kalınlığı 10 ise

mm ve yuvarlanma sonucunda ondan bir sayfa aldık

1 mm kalınlığında

ε=-ln(1- (10-1)/10)=ln(0,1)=2,3.

IPD ile ε tek geçişte 3-4 veya daha fazlasına ulaşabilir

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

54

55. ECAP ve QGD programları

ECAP - bir numunenin tekrar tekrar preslenmesiKanalı değiştirmeden

formlar

.

Sürtünme kuvvetleri nedeniyle QGD deformasyonu

disk örnek yüzeyi

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

55

56. Endüstriyel dökme alüminyum alaşımları

Temel alaşımlama sistemleri,işaretleme.

Kimyasal ve faz bileşimi.

Yapının özellikleri ve özellikleri

silüminler ve döküm alaşımları

Al – Mg, Al – Cu ve Al – Zn sistemlerine dayalı

– Mg

09.02.2017

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

56

57. Rusya ve ABD'de endüstriyel dökme alüminyum alaşımları için tanımlama sistemleri

Temel sistemAl-Cu

Al-Si-Cu, Al-Si-Mg,

Al-Si-Cu-Mg

Al-Si

Al-Mg

Al-Zn

Al-Sn

09.02.2017

ABD (AA)

2XX.0 (224.0)

3XX.0 (356.0)

4XX.0 (413.0)

5XX.0 (514.0)

7XX.0 (710.0)

8XX.0 (850.0)

Rusya (GOST 1583-89)

(AM5)

(AK12M2MgN)

(AK12)

(AMg5K)

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

57

58. Döküm alaşımlarının özelliklerinin karşılaştırmalı özellikleri

SistemDayanıklı

Kor.

raf

Aydınlatılmış.

azizler

Svar.

Al-Si

1

2

1

2

3

3

Al-Si-Mg

2

1-2

1

2

3

3

Al-Si-Cu

2

1-2

2

1

3

3

Al-Si-Cu-Mg

2-3

1

2

1

2-3

3

Al-Cu

3

3

3

1

1

2

Al-Mg

1-2

3

1

3

2

3

09.02.2017

Plastik. Isıya dayanıklı

Kurs “Demir dışı metallerin ve alaşımların yapısı ve özellikleri”

58

59. GOST 1583-93'e göre silüminin garantili mekanik özellikleri

Pullaralaşımlar

Yol

döküm

Durum

AK7ch

İLE

T6

235

1

70

AK9ch

Z, K

T6

230

3

70

AK8M3ch

İLE

T5

390

4

110

AK12MMg

N

İLE

T6

215

0,7

100

09.02.2017

inç, MPa, %