Opis wiertarki stołowej VSN, charakterystyka, schematy. Sprawdzanie wiertarek pod kątem dokładności geometrycznej i technologicznej

Wiertarka biurkowa VSN została wyprodukowana przez przedsiębiorstwo Kasimov Zakład Mechaniczny nr 8.

Wiertarka stołowa VSN. Cel i zakres

Maszyna przeznaczona jest do wiercenia otworów i nacinania gwintów w drobnych elementach wykonanych z żeliwa, stali, stopów metali nieżelaznych i materiałów niemetalicznych w przedsiębiorstwach przemysłowych, warsztatach naprawczych i warsztatach domowych.

Główne parametry wiertarki VSN:

- Maksymalna średnica wiercenia: Ø16 mm

- Maksymalna głębokość wiercenia: 100 mm

- Maksymalna wysokość obrabianego przedmiotu: 400 mm

- Moc silnika: 0,75 kW

- Waga maszyny: 60 kg

Wrzeciono Maszyna VSN otrzymuje 3 prędkości obrotowe z trójstopniowych kół pasowych, co daje możliwość wyboru prędkości cięcia - 450, 1200, 1800 obr/min.

Koniec wrzeciona- zewnętrzny stożek Morse'a KM2, oznaczenie B18 według GOST 9953 (Skrócone stożki narzędziowe) - skrócony stożek: D = 17,780 mm, długość stożka 37,0 mm.

Skrócony stożek B18 odpowiada trzyszczękowemu uchwytowi wiertarskiemu o 16. standardowym rozmiarze zgodnie z GOST 8522 (trójszczękowe uchwyty wiertarskie) o zakresie mocowania od 3 do 16 mm.

Przykład symbolu dla uchwytu wiertarskiego 3-szczękowego w rozmiarze 16 z przyłączem stożkowym B18:

Wkład 16-B18 GOST 8522-79

Narzędzie do stożka Morse'a skrócone

Stożek narzędziowy - Stożek Morse'a - jeden z najczęściej używanych uchwytów narzędziowych. Wprowadzony przez Stephena A. Morse'a około 1864 roku.

Stożek Morse'a jest podzielony na osiem rozmiarów, od KM0 do KM7 (angielski: MT0-MT7, niemiecki: MK0-MK7). Stożek od 1:19.002 do 1:20.047 (kąt stożka od 2°51'26" do 3°00'52", nachylenie stożka od 1°25'43" do 1°30'26") w zależności od rozmiaru.

Normy dla stożka Morse'a: GOST 25557 (stożki narzędziowe. Główne wymiary), ISO 296, DIN 228. W rosyjskiej normie nie zaleca się stosowania stożka KM7, zamiast tego stosuje się niekompatybilny stożek metryczny nr 80. Stożki wykonane zgodnie z Standardy calowe i metryczne są wymienne we wszystkim poza gwintem trzpienia.

W wielu zastosowaniach długość stożka Morse'a okazała się nadmierna. Dlatego wprowadzono standard dla dziewięciu standardowych rozmiarów krótkich stożków Morse'a (B7, B10, B12, B16, B18, B22, B24, B32, B45), wymiary te uzyskuje się poprzez usunięcie grubszej części stożka. Liczba w oznaczeniu stożka krótkiego to średnica grubej części stożka w mm.

Rosyjski standard dla krótkich stożków GOST 9953-82 (Skrócone stożki narzędziowe).

- B7- stożek Morse'a - KM0, D = 7,067 mm;

- B10- stożek Morse'a - KM1, D = 10,004 mm;

- B12- stożek Morse'a - KM1, D = 12,065 mm;

- B16- stożek Morse'a - KM2, D = 15,733 mm;

- B18- stożek Morse'a - KM2, D = 17,780 mm;

- B22- stożek Morse'a - KM3, D = 21,793 mm;

- B24- stożek Morse'a - KM3, D = 23,825 mm;

- B32- stożek Morse'a - KM4, D = 31,267 mm;

- B45- stożek Morse'a - KM5, D = 44,399 mm.

Gdzie D- średnica stożka w płaszczyźnie głównej.

Prostota konstrukcji zapewnia łatwość zarządzania, niezawodność i trwałość maszyn.

Odczyt głębokości wiercenia odbywa się na płaskiej skali lub stopie.

Oryginalna konstrukcja naciągu paska pozwala na szybką zmianę położenia paska na kołach pasowych w celu uzyskania pożądanej prędkości cięcia.

Maszyny VSN umożliwiają wykonanie następujących operacji:

- wiercenie

- pogłębianie

- rozlokowanie

- rozwiercanie

- nawlekanie

Zdjęcie wiertarki VSN

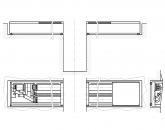

Lokalizacja elementów wiertarki BCH

Specyfikacja elementów wiertarki VSN

- Łóżko żeliwne

- Kolumna (stojak)

- Wrzeciennik z urządzeniami do podnoszenia i zaciskania

- Wrzeciono

- Mechanizm posuwu i powrotu wrzeciona

- silnik elektryczny

- Osłona koła pasowego

- ekran ochronny

Ogólny układ i cechy wiertarki stołowej VSN

Łóżko maszyny

Łóżko jest jednocześnie stołem maszyny, na którym mocowane i mocowane są imadła maszynowe w celu zabezpieczenia obrabianych przedmiotów.

Głośnik

Kolumna - cylindryczny stojak z zewnętrznym gwintem cylindrycznym, na którym zamontowany jest wrzeciennik. Wrzeciennik podnosi się i opuszcza wzdłuż kolumny za pomocą nakrętki, na której się opiera. Po ustawieniu wrzeciennika na żądaną wysokość wrzeciennik jest mocowany na kolumnie.

Wrzeciennik

Podstawą wrzeciennika jest korpus żeliwny. Zamontowany w korpusie:

- Montaż wrzeciona

- Mechanizm podnoszenia wrzeciennika

- mechanizm mocowania wrzeciennika

- Napinacz pasa

- Lokalne oświetlenie maszyny

Z tyłu wrzeciennika zamocowany jest silnik elektryczny.

Mechanizm podnoszenia wrzeciennika służy do przesuwania wrzeciennika wrzeciona wzdłuż kolumny.

Kolumna jest przymocowana do płyty za pomocą wspornika. We wsporniku kolumna mocowana jest dwoma śrubami. Jeśli konieczne jest obrócenie kolumny wokół jej osi, śruby są zwalniane, kolumna wraz z wrzeciennikiem jest obracana do wymaganej pozycji, po czym śruby są zaciskane.

Wiertarka stołowa do montażu wrzecion VSN

Wrzeciono Wiertarka to wielostopniowy wałek wykonany z wysokiej jakości stali. Wrzeciono jest kosztowną i trudną do wyprodukowania częścią.

Dolny koniec wrzeciona - zewnętrzny stożek Morse'a KM2, oznaczenie B18 według GOST 9953 (Skrócone stożki narzędziowe) - stożek skrócony: D = 17,780 mm, długość stożka 37,0 mm.

Górny koniec wrzeciona stanowi wałek wielowypustowy, na którym zamocowane jest koło pasowe odbiorcze napędu pasowego, z którego otrzymuje ono obrót.

Łożyska wrzecionowe - łożyska toczne, odbierają obciążenie promieniowe i osiowe od sił skrawania. Szczególnie dokładna i niezawodna jest przednia podpora wrzeciona, ponieważ dostrzega główną część obciążenia i przenosi bezpośrednio na przedmiot obrabiany wszystkie błędy jego instalacji. Łożyska kulkowe skośne są często stosowane jako przednie łożysko wrzecion wiertarek, przyjmujące obciążenia promieniowe i osiowe.Łożysko to charakteryzuje się wysoką wydajnością, sztywnością i dużą prędkością.

Wrzeciono montuje się w stalowej tulei - tuleje. Pióro porusza się pionowo 100 mm wewnątrz wrzeciennika wraz z obracającym się wrzecionem.

Ruch (posuw) pióra - ręczny; odbywa się poprzez obrócenie koła zamachowego, na którego osi znajduje się przekładnia.

Napęd maszyny VSN

Silnik elektryczny, za pomocą płyty podsilnikowej, jest przymocowany do głowicy wrzeciona. Na osi silnika elektrycznego znajduje się schodkowe koło pasowe, które jest połączone z kołem wrzeciona za pomocą paska klinowego.

Lokalne oświetlenie maszyny VSN

Maszyna wyposażona jest w sprzęt do oświetlenia miejscowego. Ze względu na to, że wiertarka stołowa model VSN jest najczęściej montowana na stołach warsztatowych lub stołach, dlatego osprzęt (wspornik) i aparaturę (transformator) oświetlenia lokalnego podczas instalacji maszyny należy zamocować w pobliżu maszyny, oraz jeśli maszyna jest ustawiona przy ścianie - to do ostatniej.

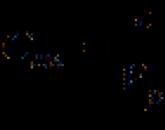

Wyposażenie elektryczne i obwód elektryczny wiertarki VSN

Obwód elektryczny wiertarki VSN

Charakterystyka techniczna maszyny VSN

| Nazwa parametru | 2M112 | VSN |

|---|---|---|

| Główne parametry maszyny | ||

| Maksymalna średnica wiercenia, mm | 12 | 12; 16 |

| Najmniejsza i największa odległość od końca wrzeciona do stołu | 0..400 | 0..400 |

| Odległość od osi pionowego wrzeciona do prowadnic zębatki (wysięg), mm | 190 | |

| Pulpit | ||

| Szerokość powierzchni roboczej stołu, mm | 250 | 250x250 |

| Liczba rowków teowych Wymiary rowków teowych | 3 | 1 |

| Wrzeciono | ||

| Największy ruch głowicy wrzeciona, mm | ||

| Skok tulei wrzeciona, mm | 100 | 100 |

| Prędkość obrotowa wrzeciona, obr/min | 450, 800, 1400, 2500, 4500 | 450, 1200, 1800 |

| Liczba prędkości wrzeciona | 5 | 2; 3 |

| Stożek wrzeciona | Morse'a B18 | Morse'a B16 |

| Jednostka napędowa | ||

| Napięcie robocze, V | ~380 | ~380 |

| Silnik elektryczny napędu głównego, kW | 0,55 | 0,37; 0,55; 0,75 |

| Wymiary i waga maszyny | ||

| Wymiary maszyny (długość szerokość wysokość), mm | 795 x 370 x 950 | 290 x 580 x 630 |

| Masa maszyny, kg | 120 | 60 |

Nowoczesna inżynieria mechaniczna stawia coraz bardziej rygorystyczne wymagania dotyczące jakości wytwarzanych części. To technologiczne zadanie można osiągnąć tylko poprzez zwiększenie wymagań dotyczących dokładności maszyn do obróbki metali przy ich stałej kontroli. Tezy te w pełni odnoszą się do nowoczesnych wiertarek. Utrzymanie określonej dokładności sprzętu umożliwia zapewnienie wysokiego poziomu jakości obróbki części (w tym przypadku poprzez wiercenie), zwiększenie możliwości technologicznych, ułatwienie warunków pracy, obniżenie kosztów gotowych produktów i jakościową zmianę wskaźników wydajności pracy przy przedsiębiorstwa w kierunku ich znacznego wzrostu.

Rodzaje i zasady działania wiertarek

Wielofunkcyjność zawsze była głównym zadaniem modernizacji maszyn do budowy maszyn. Nowoczesne wiertarki do metalu wyposażone w dodatkowy sprzęt i narzędzia radzą sobie nie tylko z wierceniem i rozwiercaniem otworów. Zakres wykonywanych przez nich operacji jest dość szeroki. Jest to: pogłębianie, pogłębianie, rozwiercanie, gwintowanie (gwintownikiem), wytaczanie otworów (frezem), wygładzanie (trzpieniem rolkowym lub kulkowym).

Przy wyborze jednego lub drugiego typu wiertarki głównym parametrem jest wielkość otworów (maksymalna średnica nominalna). Istotne wskaźniki technologiczne obejmują ruch wrzeciona (jego wysięg, maksymalny skok), a także prędkość maszyny.

Wszystkie są podzielone na następujące typy w kierunku samego wiercenia:

- wiercenie poziome - służy do uzyskania otworów o różnych głębokościach (ewentualnie pięciokrotnie lub więcej przekraczających średnicę) podczas wiercenia w pozycji poziomej;

- wiercenie promieniowe - zasada jego działania polega na ustawieniu osi wrzeciona względem przedmiotu obrabianego, przy czym wrzeciono porusza się po trawersie w kierunku promieniowym względem przedmiotu obrabianego, który jest nieruchomy;

- wiercenie pionowe - zasadą działania jest tutaj obracanie samego wrzeciona za pomocą sztywno w nim zamocowanego narzędzia (sam posuw odbywa się w kierunku pionowym). Obrabiany przedmiot znajduje się na pulpicie, a połączenie osi obrotu wrzeciona i przedmiotu obrabianego odbywa się poprzez jego przesuwanie.

Ogólne wskaźniki charakteryzujące dokładność obrabiarek reguluje GOST 8-82. Dla tego GOST analizowana jest następująca seria wskaźników:

- podstawa (na której zainstalowane jest narzędzie robocze i przedmiot obrabiany);

- trajektoria ruchu korpusu roboczego, który podaje obrabiany przedmiot do samego narzędzia tnącego;

- położenie osi obrotu i kierunek ruchu ciał roboczych, które bezpośrednio podają obrabiany przedmiot i narzędzie;

- ruchy nastawcze i ruchowe ciał roboczych;

- koordynować ruchy (innym terminem jest pozycjonowanie) tych ciał, które podają obrabiany przedmiot do narzędzia skrawającego (wiertła).

Pobierz GOST 8-82

Cechy procesu wiercenia i sprawdzanie dokładności sprzętu wiertniczego

Cechy geometrii narzędzia skrawającego (w tym przypadku wierteł), a także trudniejsze warunki pracy, odróżniają proces skrawania podczas wiercenia od podobnych procesów skrawania metalu, takich jak frezowanie, toczenie czy struganie. Cechą jest to, że samo wiertło nie jest jednoostrzowe (w porównaniu z frezem). To narzędzie tnące jest wieloostrzowe, w procesie jego działania zaangażowane są dwa ostrza główne, dwa ostrza pomocnicze (umieszczone na taśmach prowadzących samego wiertła) i ostrze skoczka.

Cechy technologiczne procesu wiercenia wymagają szczególnej weryfikacji dokładności wiertarki. Ta procedura jest regulowana przez GOST 370-93 i obejmuje badanie dokładności z uwzględnieniem następujących niuansów:

- wymagania ogólne - zgodnie z GOST 8-82;

- parametry geometryczne - zgodnie z GOST 22267-76 metody i schematy pomiarowe są regulowane;

- ustaw ruchome organy w środkowej pozycji i napraw je;

- zbadać bicie promieniowe powierzchni otworu centrującego;

- zmierzyć bicie promieniowe samego stożka wrzeciona. Oto rodzaje bicia:

- rytm wewnętrzny;

- rytm zewnętrzny;

- zbadać bicie osiowe samego wrzeciona;

- zbadać końcowe bicie powierzchni roboczej stołu obrotowego;

- przeprowadzić badanie prostopadłości powierzchni roboczej stołu względem osi obrotu wrzeciona;

- sprawdzić prostopadłość trajektorii ruchu samego wrzeciona do powierzchni stołu;

- w przypadku stołów podwieszanych kontrola jest przeprowadzana poza stołem.

Pobierz GOST 22267-76

Pobierz GOST 370-93

Należy zwrócić uwagę na fakt, że za obopólną zgodą producenta konsument ma prawo wybrać tylko te rodzaje kontroli funkcjonalnych (zgodność ze wskaźnikami bicia i prostopadłości GOST), które go najbardziej interesują i spełniają jego wymagania technologiczne . Ten moment jest koniecznie udokumentowany przy składaniu zamówienia na produkcję maszyny.

Badanie zgodności ze standardami dokładności GOST jest przeprowadzane dla wszystkich nowo wyprodukowanych maszyn w zakładzie produkcyjnym.

Sprawdzenie wiertarek po naprawach

Jest absolutnie jasne, że te maszyny, które przeszły poważne lub bieżące naprawy, muszą zostać poddane obowiązkowej kontroli pod kątem ich zgodności z normami dokładności zgodnie z GOST.

Tak więc, po zakończeniu naprawy, maszyny w pierwszej kolejności przechodzą kontrolę zewnętrzną, a następnie są sprawdzane pod kątem dokładności i sztywności. Ostatnim etapem jest test działania, zarówno na biegu jałowym, jak i pod obciążeniem.

Czynności te realizowane są w warsztacie mechanicznym na specjalistycznych stanowiskach w kilku etapach:

- Oględziny;

- Test w trybie bez obciążenia (na biegu jałowym) - tutaj mechanizmy ruchu głównego są testowane sekwencyjnie przy wszystkich wartościach prędkości obrotowej wrzeciona (kontrola bicia). Maszyna pracuje w górnych granicach prędkości od półtorej do dwóch godzin, aż do ustalenia temperatury roboczej dla wszystkich elementów.

Teraz badany jest reżim temperaturowy, który powinien odpowiadać następującym głównym wskaźnikom:

- łożyska: ˂ 70°C (ślizgowe)

- ˂ 80°С (walcowanie);

- olej: ˂ 60°C;

- mechanizmy podające: ˂ 50°С.

Następnie dokładnie przestudiuj układy chłodzenia i smarowania. Przez cały okres trwania testu działanie maszyny musi być płynne, bez wstrząsów, uderzeń, hałasu i wibracji. Pod tym względem wydajność uważa się za zadowalającą, jeśli hałas wytwarzany w stanie nieobciążonym (na biegu jałowym) jest praktycznie nie do odróżnienia w odległości większej niż pięć metrów od źródła hałasu.

Przeprowadzając kompleksową kontrolę wiertarki, badają również jej dane paszportowe dostarczone przez producenta. Zakres dopuszczalnych odchyleń uzyskanych wyników od wartości paszportowych wynosi 5%.

Test obciążeniowy – etap ten pozwala określić zarówno jakość jego pracy jak i moc technologiczną. Badanie to powinno być przeprowadzone w warunkach jak najbardziej zbliżonych do warunków produkcyjnych (dopuszczalne są nawet krótkotrwałe przeciążenia do 25% mocy nominalnej).

Pod takim obciążeniem test maszyny trwa przez jakiś czas, ale nie krócej niż 0,5 godziny.

Test na dokładność i sztywność - przeprowadza brygadzista kontrolny z obowiązkową obecnością pracowników warsztatu mechanicznego, który bezpośrednio podczas testów wykonywał naprawę. Ta kontrola obejmuje badanie dokładności geometrycznej i sztywności (zgodnie z GOST) samej maszyny, a także próbek części, które są na niej obrabiane.

W przypadku, gdy proces testowania wiertarki po naprawie poważnej lub bieżącej ujawnił braki i usterki, ich lista jest wpisywana do specjalnej listy technologicznej usterek z późniejszym przekazaniem do zespołu naprawczego w celu usunięcia usterki.

Po zakończeniu wszystkich rodzajów kontroli maszynę należy odtłuścić, dokładnie zagruntować i pomalować. Następnie jest przekazywany do dalszej eksploatacji do warsztatu. W takim przypadku konieczne jest sporządzenie odpowiedniego aktu.

Opisane powyżej rygorystyczne metody sprawdzania wiertarek są niezbędne do zapewnienia ich nieprzerwanej i wysokiej jakości, zgodnie ze wszystkimi wymaganiami GOST, pracy przez cały okres użytkowania.

Inżynieria. GOST 30064-93: Końcówki wrzecion wiertarek, wytaczarek i frezarek. Wymiary. Wymagania techniczne. OKS: Budowa maszyn, Maszyny do cięcia metalu. GOST. Końcówki wrzecion do wiercenia, wytaczania i frezowania.... klasa=tekst>

GOST 30064-93

Końcówki wrzecion wiertarek, wytaczarek i frezarek. Wymiary. Wymagania techniczne

GOST 30064-93

Grupa G81

STANDARD PAŃSTWOWY FEDERACJI ROSYJSKIEJ

KOŃCÓWKI WRZECIONA DO WIERTARKI, WYTACZARKI I FREZARKI

Wymiary. Wymagania techniczne

Nosy wrzecion wiertarek, wytaczarek i frezarek. wymiary. wymagania techniczne

Data wprowadzenia 1995-01-01

Przedmowa

1 OPRACOWANE przez Gosstandart of Russia

WPROWADZONE przez Sekretariat Techniczny Międzypaństwowej Rady ds. Normalizacji, Metrologii i Certyfikacji

2 PRZYJĘTE przez Międzystanową Radę ds. Normalizacji, Metrologii i Certyfikacji w dniu 21 października 1993 r.

Głosowano za akceptacją:

Nazwa stanu | Nazwa krajowego organu normalizacyjnego |

Białoruś | Belstandard |

Republika Kirgistanu | Kirgiskistandart |

Republika Mołdawii | standard mołdawski |

Federacja Rosyjska | Gosstandart Rosji |

Republika Tadżykistanu | Tadżykstandart |

Turkmenia | Inspekcja Turkmenglavstate |

Ukraina | Państwowy Standard Ukrainy |

3 Norma odpowiada międzynarodowej normie ISO 297-88* pod względem wymiarów końcówek wrzecion ze stożkiem 7:24 oraz wymiarów kluczy użytych w ich konstrukcjach

_______________

* Dostęp do wymienionych tutaj dokumentów międzynarodowych i zagranicznych można uzyskać, klikając link do strony http://shop.cntd.ru - Uwaga producenta bazy danych.

4 WPROWADZONY W CELU ZASTĄPIENIA GOST 24644-81 pod względem końcówek wrzecion

DANE INFORMACYJNE

REGULAMIN REFERENCYJNY I DOKUMENTY TECHNICZNE

Numer przedmiotu |

|

GOST 8-82 | |

GOST 1759.0-87 | |

GOST 1759,4-87 | |

GOST 2848-75 | |

GOST 3128-70 | |

GOST 9953-82 | |

GOST 11738-84 | |

GOST 15945-82 | |

GOST 19860-93 | |

GOST 25557-82 |

1. Norma ta dotyczy końcówek wrzecion wszystkich typów uniwersalnych wiertarek, wytaczarek i frezarek ze stożkowymi powierzchniami gniazdowymi.

Wymagania normy są obowiązkowe, z wyjątkiem paragrafów 2-8, uwag do tabeli 3, uwag do tabeli 4.

Końcówki wrzecion o specjalnych konstrukcjach są wybierane w drodze porozumienia między producentem a konsumentem.

2. Końcówki wrzecion wiertarek, wytaczarek i frezarek należy wykonać:

Ze stożkami Morse'a i wersjami metrycznymi*:

_______________

* Tekst dokumentu odpowiada oryginałowi. Powinno brzmieć: „egzekucje”. - Notatka producenta bazy danych.

1 - do montażu chwytu narzędzia za pomocą stopy.

2 - do montażu chwytu narzędzia z otworem gwintowanym.

3 - do montażu chwytu narzędzia z otworem gwintowanym za pomocą klucza czołowego.

Wersje stożkowe 7:24:

4 - ze stożkiem od 30 do 70;

5 - ze stożkiem od 30 do 50;

6 - ze stożkiem od 30 do 60;

7 - ze stożkiem 60;

8 - ze stożkiem od 65 do 80.

Z zewnętrznym skróconym stożkiem Morse'a B10, B12, B18.

3. Główne wymiary zakończeń wrzecion wykonań 1 i 2 muszą odpowiadać wymiarom wskazanym na rys. 1 i w tabeli 1, wykonanie 3 - na rys. 2 i w tabeli 2, wykonania 4-8 - na rys. 3 i w tabela 3 .

Główne wymiary końców wrzecion z zewnętrznym skróconym stożkiem Morse'a B10, B12, B18 - według GOST 9953.

4. Wymiary w nawiasach dotyczą maszyn zaprojektowanych przed 01.01.2094.

Cholera.1. Główne wymiary zakończeń wrzecion wykonań 1 i 2

Cholera 1

Tabela 1

Wymiary, mm

Nie mniej niż | |||||||

poprz. wyłączony | |||||||

Metryczny | |||||||

Uwagi:

1. Wymiary , , , , , , - zgodnie z GOST 25557.

2. Rozmiar - zgodnie z GOST 2848.

3. Kształt i wymiary otworu dla maszyn z mechanicznym mocowaniem narzędzi nie są regulowane.

Cholera.2. Główne wymiary końcówek wrzecion wykonań 3

Cholera.2

Tabela 2

Wymiary, mm

Oznaczenie stożka końcowego wrzeciona | Nie mniej niż | Nie mniej niż | Nie mniej niż | (pole tolerancji H5) |

||

Metryczny | ||||||

Cholera.3. Główne wymiary końcówek wrzecion wykonań 4-8

________________

* W przypadku maszyn z ręczną wymianą narzędzi dopuszcza się maksymalne odchylenie położenia płaszczyzny głównej względem jej teoretycznego położenia równe ±0,4 mm.

1

- kołek; 2

- śruba zgodnie z GOST 11738; 3

- szpilka wg GOST 3128

Cholera.3

Tabela 3

Wymiary, mm

Jest- | Wymiary | 3Wymiary dla stożka końcowego wrzeciona |

|||||||||||

3. rząd (tolerancja h5) | |||||||||||||

(tolerancja Js12) | |||||||||||||

M16 | |||||||||||||

Nie mniej niż | |||||||||||||

(pole tolerancji H12) | |||||||||||||

M24 | M30 | ||||||||||||

Nie mniej niż | |||||||||||||

Nie mniej niż | |||||||||||||

Nie mniej niż | |||||||||||||

Nie mniej niż | |||||||||||||

Już nie | |||||||||||||

/2, nie mniej | |||||||||||||

Rowek | |||||||||||||

Klucz (poz.1) (tolerancja h5) | |||||||||||||

Już nie | |||||||||||||

(granica przesunięcia ±0,2) | |||||||||||||

106 | |||||||||||||

Śruba (poz.2) zgodnie z GOST 11738 | М6-616.56.05 | М8-620.56.05 | М10-630.56.05; M12-625.56.05 | M16-635.56.05 | 16-645.56.05 (М12-645.56.05) | М20-655.56.05 | 20-665.56.05 (20-660.56.05) |

||||||

М6-625.56.05 | М8-625.56.05 | М10-635.56.05; М12-630.56.05 | |||||||||||

Uwagi:

1. Wielkość I rzędu - dla końcówek wrzecion z wpustami (poz. 1) zintegrowanymi z wrzecionem lub z wkręcanymi wpustami o długości maksymalnej zmniejszonej w stosunku do podanej w tabeli 4 i określonej wymiarem.

2 rząd - dla końcówek wrzecion z wkręcanymi kluczami, których wymiary odpowiadają podanym w tabeli 4.

3 rząd - dla końcówek wrzecion z kluczami gwintowanymi i możliwością mocowania narzędzia w oparciu o średnicę zewnętrzną wrzeciona.

2. Dla maszyn z automatyczną wymianą narzędzi wymiary , i , oraz otwory gwintowane nie są regulowane.

3. Dozwolone jest zwiększenie długości śruby i rozmiaru do wartości określonych na podstawie obliczeń.

4. Dla końcówek wrzecion o wymiarach zgodnych z 1 rzędem wartości wymiarów i nie są regulowane.

5. Dopuszcza się wykonanie końcówek wrzecion w wykonaniu 5 bez kołków blokujących (poz.3) iz gwintowanymi otworami w końcówce wrzeciona.

7. Dozwolone jest stosowanie śrub (poz. 2) zgodnie z GOST 11738 o właściwościach mechanicznych odpowiadających klasie wytrzymałości 6.8 zgodnie z GOST 1759.4, z powłoką 06 zgodnie z GOST 1759.0.

8. Dopuszcza się wykonanie końcówek wrzecion maszyn z ręczną wymianą narzędzia z gwintem na zewnętrznej powierzchni do mocowania narzędzia.

Przykład symbolu zakończenia wrzeciona w wersji 1 ze stożkiem Morse'a 1:

Koniec wrzeciona 1-1Do GOST 30064-93

To samo, wersja 1 ze stożkiem metrycznym 80:

Koniec wrzeciona 1-80M GOST 30064-93

To samo, wersja 5 ze stożkiem 30:

Koniec wrzeciona 5-30GOST 30064-93

5. Klucze (poz. 1) stosowane w projektach końcówek wrzecion wykonań 4-8 muszą być wykonane z następujących wykonań:

1 - dla końcówek wrzecion wykonań 4 i 6;

2 - dla końcówek wrzecion w wersji 5;

3 - dla końcówek wrzecion wykonań 7 i 8.

Konstrukcja i wymiary kluczy muszą odpowiadać tym wskazanym na rys. 4 i w tabeli 4.

Cholera.4. Kluczowy projekt i wymiary

Cholera.4

Tabela 4

Wymiary, mm

Przeznaczenie | (tolerancja h5) | Już nie | (granica przesunięcia ±0,1) | Niebo- |

||||||||||||

Wykonać- | Wykonać- | Wykonać- | Wykonać- | Wykonać- | Wykonać- | |||||||||||

już nie | poprz. wyłączony | |||||||||||||||

8,4 | 13,4 | |||||||||||||||

2,0 |

||||||||||||||||

16,0 | ||||||||||||||||

Uwagi:

2. W uzasadnionych technicznie przypadkach dopuszcza się zwiększenie wymiaru w ramach wymiarów określonych wartościami z Tabeli 3.

Przykładowe oznaczenie klucza wykonania 1 dla końcówki wrzeciona ze stożkiem 30:

Klucz 1-30 GOST 30064-93

6. Nieokreślone odchyłki graniczne wymiarów: otwory - wg H14, wały - wg h14, inne -.

7. Stopień dokładności w produkcji stożków wrzeciona musi odpowiadać wskazanemu w tabeli 5.

Tabela 5

Klasa dokładności maszyny według GOST 8 | Stopień dokładności stożka wrzeciona |

||

Stożek wrzeciona według GOST 9953 | Stożek wrzeciona według GOST 25557 | Stożek wrzeciona według GOST 15945 |

|

________________

* Stopień dokładności kąta i prostoliniowości tworzącej stożka.

** Stopień dokładności dla okrągłości stożka.

*** Odchylenie kąta stożka od wymiaru nominalnego powinno być ustawione na „minus”.

8. Tolerancje kąta i kształtu stożka wrzeciona według GOST 9953, a także stożka wrzeciona według GOST 25557 muszą być zgodne z GOST 2848. Tolerancje kąta i kształtu stożka wrzeciona według GOST 15945 muszą być zgodne z GOST 19860.

9. Twardość powierzchniowa końców wrzecion ze stożkami 30 i 40 oraz stożkami Morse'a 0...4 powinna być nie mniejsza niż 55 HRC, dla pozostałych końców wrzecion 58...64 HRC (z wyjątkiem gwintów).

10. Twardość klucza - 30...40 HRC.

MIĘDZYNARODOWY STANDARD

KOŃCÓWKI WRZECIONA

WIERCENIE, WYTACZANIE

I FREZARKI

WYMIARY. WYMAGANIA TECHNICZNE

RADA MIĘDZYNARODOWA

O STANDARYZACJI, METROLOGII I CERTYFIKACJI

Mińsk

Przedmowa

1 OPRACOWANE przez Gosstandart of Russia

WPROWADZONE przez Sekretariat Techniczny Międzypaństwowej Rady ds. Normalizacji, Metrologii i Certyfikacji

2 PRZYJĘTE przez Międzystanową Radę ds. Normalizacji, Metrologii i Certyfikacji 21 października 1993 r.

|

Nazwa stanu |

Nazwa krajowego organu normalizacyjnego |

|

Białoruś |

Belstandard |

|

Republika Kirgistanu |

Kirgiskistandart |

|

Republika Mołdawii |

standard mołdawski |

|

Federacja Rosyjska |

Gosstandart Rosji |

|

Republika Tadżykistanu |

Tadżykstandart |

|

Turkmenia |

Inspekcja Turkmenglavstate |

|

Państwowy Standard Ukrainy |

3 Norma odpowiada międzynarodowej normie ISO 297-88 pod względem wymiarów końcówek wrzecion ze stożkiem 7:24 oraz wymiarów kluczy użytych w ich konstrukcjach.

4. Wymiary w nawiasach dotyczą maszyn zaprojektowanych przed 01.01.2094.

Tabela 1

Wymiary, mm

|

D Co najmniej 1 |

|||||||

|

poprz. wyłączony |

|||||||

|

Metryczny |

|||||||

Uwagi:

1. Wymiary d, d, d 1 , ja 1 , ja 2 , g, h- według GOST 25557.

3. Kształt i rozmiar otworu D 1 dla maszyn z mechanicznym mocowaniem narzędzi nie są regulowane.

Wersja 3

Tabela 2

Wymiary, mm

Wersja 4

Wersja 5

Wersja 6

Wersja 7

Wersja 8

* Dla maszyn z ręczną wymianą narzędzi dopuszcza się maksymalne odchylenie położenia płaszczyzny głównej względem jej teoretycznego położenia równe ±0,4 mm.

1 - kołek; 2 - śruba zgodnie z GOST 11738; 3 - szpilka wg GOST 3128

Tabela 3

Wymiary, mm

|

Wykonanie |

Wartości wymiarów dla stożka końcowego wrzeciona |

|||||||||||||||||||

|

przynajmniej |

||||||||||||||||||||

|

3. rząd (tolerancja h5) |

||||||||||||||||||||

|

D2(tolerancja Js12) |

||||||||||||||||||||

|

D 1 , przynajmniej |

||||||||||||||||||||

|

D 2 (zakres tolerancji H12) |

||||||||||||||||||||

|

L przynajmniej |

||||||||||||||||||||

|

ja 2 , nie mniej |

||||||||||||||||||||

|

Z, nie mniej |

||||||||||||||||||||

|

m, nie mniej |

||||||||||||||||||||

|

n, już nie |

||||||||||||||||||||

|

E/2, nie mniej |

||||||||||||||||||||

|

(pole tolerancji M6) |

||||||||||||||||||||

|

Klucz (poz. 1) (tolerancja h5) |

||||||||||||||||||||

|

r, już nie |

||||||||||||||||||||

|

(granica przesunięcia ±0,2) |

||||||||||||||||||||

|

M6 - 6g × 16.56.05 |

M8 - 6g × 20.56.05 |

M10 - 6g × 30.56.05 M12 - 6g × 25,56,05 |

М16 - 6g × 35.56.05 (M12 - 6g × 45.56.05 |

М16 - 6g × 55.56.05 (M12 - 6g × 45.56.05 |

М20 - 6g × 45.56.05 |

M20 - 6g × 65.56.05 (M20 - 6g × 60.56.05 |

||||||||||||||

|

M6 - 6g × 25,56,05 |

M8 - 6g × 25,56,05 |

М10 - 6g × 35.56.05 M12 - 6g × 30.56.05 |

||||||||||||||||||

Uwagi:

1. Rozmiar pierwszego rzędu D 1 - dla końcówek wrzecion z wpustami (poz. 1) stykającymi się z wrzecionem lub z wkręcanymi o długości maksymalnej zmniejszonej w stosunku do podanej w tabeli. 4 i wielkości D 1 .

Drugi rozmiar rzędu D 1 - dla końcówek wrzecion z wkręcanymi kluczami, których wymiary odpowiadają podanym w tabeli. 4.

3. rozmiar rzędu D 1 - do końcówek wrzecion z kluczami gwintowanymi i możliwością mocowania narzędzia na podstawie średnicy zewnętrznej wrzeciona.

2. Dla maszyn z wymiarami automatycznego zmieniacza narzędzi D 1 , D 2 oraz L jak również otwory gwintowane D 3 nie są regulowane.

3. Dozwolone jest zwiększenie długości śruby i rozmiaru ja do wartości określonych na podstawie obliczeń.

4. Do końcówek wrzeciona o wymiarach D 1 zgodnie z 1. rzędem wartości wymiarów D 2 oraz F nie są regulowane.

5. Dopuszcza się wykonanie końcówek wrzecion w wersji 5 bez kołków blokujących (poz. 3) oraz z otworami gwintowanymi D 3 na końcu wrzeciona.

6. Wartości wymiarów a, a 1 D 4 , ja 1 są zalecane.

7. Dozwolone jest stosowanie śrub (poz. 2) według GOST 11738 o właściwościach mechanicznych odpowiadających klasie wytrzymałości 6.8 według GOST 1759,4, powlekanych 06 według GOST 1759.0.

8. Dopuszcza się wykonanie końcówek wrzecion maszyn z ręczną wymianą narzędzia z gwintem na zewnętrznej powierzchni do mocowania narzędzia.

Przykład symbolu zakończenia wrzeciona w wersji 1 ze stożkiem Morse'a 1:

To samo, wersja 1 ze stożkiem metrycznym 80:

To samo, wersja 5 ze stożkiem 30:

5. Wpusty (poz. 1) stosowane w konstrukcjach końcówek wrzecion wersji 4 - 8 muszą być wykonane z następujących wersji:

1 - dla końcówek wrzecion wykonań 4 i 6;

2 - dla końcówek wrzecion w wersji 5;

3 - dla końcówek wrzecion wykonań 7 i 8.

Konstrukcja i wymiary kluczy muszą odpowiadać tym wskazanym na ryc. 4 oraz w tabeli. 4.

Tabela 4

Wymiary, mm

|

Oznaczenie stożka końcowego wrzeciona |

b(tolerancja h5) |

ja, już nie |

ja 2 (granica przesunięcia ±0,1) |

Z, już nie |

|||||||||||||

|

Wersje 1 i 3 |

Wykonanie 2 |

Wersje 1 i 3 |

Wykonanie 2 |

Wersje 1 i 3 |

Wykonanie 2 |

||||||||||||

|

poprz. wyłączony -0,2 |

|||||||||||||||||

Uwagi:

1. Wartości wymiarów D 2 , h 3 , ja 3 są zalecane.

2. W uzasadnionych technicznie przypadkach dopuszcza się zwiększenie rozmiaru ja w wymiarze określonym przez wartości D 1 zgodnie z tabelą. 3.

Przykładowe oznaczenie klucza wykonania 1 dla końcówki wrzeciona ze stożkiem 30:

6. Nieokreślone odchyłki graniczne wymiarów: otwory - wg H14, wały - wg h14, inne -.

7. Stopień dokładności w produkcji stożków wrzeciona musi odpowiadać wskazanemu w tabeli. 5.

Tabela 5

|

Stopień dokładności stożka wrzeciona |

|||

| GOST 9953, a także stożek wrzeciona według GOST 25557 muszą być zgodne z GOST 2848. Tolerancje kąta i kształtu stożka wrzeciona zgodnie z GOST 15945 muszą być zgodne z GOST 19860. 9. Twardość powierzchniowa końców wrzecion ze stożkami 30 i 40 oraz stożkami Morse'a 0...4 nie powinna być mniejsza niż 55 HRC e, dla pozostałych końców wrzecion 58...64 HRC e (z wyjątkiem gwintów ). 10. Twardość klucza - 30 ... 40 HRC mi. DANE INFORMACYJNE REGULAMIN REFERENCYJNY I DOKUMENTY TECHNICZNE | |||

Popularny

- Program do zmiany kąta natarcia i nachylenia

- Rzeczywista prędkość wyjściowa Obliczanie zamkniętego układu zębatego

- Jaka jest procedura korzystania przez pracownika z transportu służbowego?

- układ paliwowy samolotu

- Umowa o ewakuację pojazdu Standardowa umowa o ewakuację pojazdu

- Wydajność buldożera i jak ją poprawić Podstawowe informacje o buldożerach

- Toyota Production System (TPS) i Lean Manufacturing

- Bilety egzaminacyjne wykonywane przez profesjonalistów monterów przewodów rurowych

- Co zrobić, jeśli nie masz ochoty na nic

- Globus - sklepy dla całej rodziny