Principiul Toyota nu mă căsătoresc. Toyota Production System (TPS) și Lean Manufacturing

Sistemul de producție Toyota se bazează pe principiul îmbunătățirii continue (Kaizen). Este un proces de îmbunătățire progresivă, dar continuă pentru a elimina orice risipă. Pierderile sunt înțelese ca acțiuni care măresc costurile și nu aduc valoare adăugată produsului, adică nu aduc valoare și beneficii consumatorului.

Există 8 tipuri principale de pierderi în producție

1. Supraproducție

2. Așteptarea și pierderea timpului

3. Transport suplimentar și relocare

4. Supraprocesare

5. Suprapopularea

6. Mișcări suplimentare

7. Defecte și căsătorie

8. Potențialul creativ nerealizat al angajaților

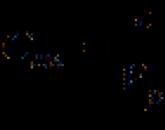

Sistemul de producție Toyota include multe elemente diferite și importante. Dar cel mai remarcabil lucru nu este că fiecare dintre ele funcționează pe cont propriu, ci că toți interacționează unul cu celălalt în cadrul acestui sistem. Sistemul de producție Toyota este adesea descris ca o diagramă vizuală. „Casa TPS”:

Acoperișul casei este scopul urmărit de companie: calitate, costuri reduse și viteza minimă de onorare a comenzii.

Două coloane portante:

1. Just-In-Time previne supraproducția.

2. Sistem de control al calității (Jidoka) procesul de producție minimizează apariția defectelor, crescând calitatea produsului.

Fundația casei se bazează pe stabilitatea și filozofia Toyota.

În interiorul casei sunt oameni, o echipă de experți cu moral ridicat și angajament pentru îmbunătățirea continuă.

Cum functioneaza

Datorită conceptului Just-in-Time, nu se creează producție în exces, astfel încât stocurile nu se acumulează în linia de producție. Când apare un defect pe linie, se dă un semnal - Andon - producția se oprește, căutarea unei soluții la problemă începe pe loc. Din cauza lipsei stocurilor, întreaga producție se oprește și situația devine critică. Acest lucru contribuie la necesitatea unei soluții rapide a problemei. Toți angajații participă la căutarea unei soluții, îmbunătățindu-și astfel calificările. Ca urmare, problema este rezolvată aproape imediat și nu amânată la infinit.

Conceptul tocmai la timp

Chiar înainte ca Taiichi Ohno să devină pionierul TPS în anii 1950, fabricile erau mai mult ca niște depozite: stivuitoarele care se grăbeau înainte și înapoi mutau grămezi de piese, piesele erau stocate în surplus chiar lângă mașini și la locurile de muncă, motiv pentru care erau în mizerie constantă. Iar motivul principal al acestei stări de lucruri a fost tocmai supraproducția.

Supraproducţie- principala sursa de pierderi, ceea ce duce la pierderi de timp, inventar in exces, miscari si miscari inutile. Pentru a elimina supraproducția din procesul de producție, Toyota a dezvoltat conceptul de „just in time”. Ideea ei este să aibă piesele potrivite în cantitatea potrivită, la locul potrivit. Nici mai mult nici mai puțin.

Acest principiu poate fi observat clar în supermarketuri - mărfurile sunt puse pe raft atunci când cantitatea lor atinge un anumit minim. În mod similar, într-o fabrică, nu este nevoie să depozitați un munte de piese la locul de muncă, dacă exact un astfel de număr dintre ele nu este necesar aici și acum.

Jidoka - controlul calității la locul de muncă

Aceasta este automatizarea inteligentă a fabricii. Principiul se bazează pe munca la calitate și pe o oprire imediată a producției atunci când apare un defect. După aceea, începe imediat lucrările pentru a elimina cauza defectului la fața locului. Acest lucru elimină supraproducția, apariția și acumularea de produse defecte.

Jidoka - automatizarea inteligentă a proceselor de producție

În fruntea TPS se află consumatorul și întrebarea principală este întotdeauna aceeași - la ce se așteaptă el de la procesul de producție. Este important să înțelegem că ne referim nu numai la utilizatorul final, adică la cumpărător, ci și la cel intern - cel care lucrează cu produsul în operațiunile ulterioare ale liniei de producție. Este important să transmitem consumatorului un produs de calitate, fără defecte. Pentru asta este jidoka.

Principalul lucru sunt oamenii

Oamenii sunt întotdeauna în centrul sistemului Toyota. Asigurarea securității, instruirii și dezvoltării personalului, precum și oportunității fiecărui muncitor de a lua parte la viața întregii companii. Kaizen învață cum să lucrezi eficient în grupuri mici, să rezolvi probleme, să descrii și să îmbunătățești procesele, să colectezi și să analizezi date și să lucrezi în echipă.

Oamenii sunt veriga principală în întreaga filozofie Toyota

Filosofia lui Kaizen presupune că decizia sau propunerea trebuie să vină de la muncitori. Introducerea oricărei soluții în procesul de producție este supusă discuției deschise, al cărei scop este atingerea unui consens rezonabil. Aceste principii au fost în vigoare încă de la începutul sistemului de producție Toyota. La urma urmei, un muncitor cunoaște echipamentul cu care lucrează în fiecare zi mai bine decât un director de fabrică. Lucrătorul știe exact care sunt problemele și aproape întotdeauna știe ce trebuie făcut pentru a le remedia.

TPS atunci și astăzi

Sistemul de producție Toyota a început să apară în anii 1950. Japonia trecea printr-una dintre cele mai grave crize din istoria sa: epuizarea războiului, explozii de bombe atomice și o recesiune economică severă. În acest moment, conducerea Toyota Corporation a decis să îmbunătățească procesele de producție. În astfel de circumstanțe, Taiichi Ohno, pe atunci directorul uzinei Toyota, a început să dezvolte sistemul de producție Toyota.

Taiichi Ohno vine cu TPS

Ca urmare, acest sistem a devenit eficient nu numai în industria auto, ci și s-a înrădăcinat în munca de birou, servicii, vânzări etc. După 40 de ani, elementele sistemului de producție Toyota au început să fie utilizate în întreaga lume.

Îmbunătățirea continuă, reducerea deșeurilor, îmbunătățirea calității produselor, toate acestea sunt rezultatul Sistemului de producție Toyota. Sarcina sa principală este să se asigure că consumatorul primește un produs de calitate la timp. Toyota și toți furnizorii săi aderă neîncetat la acest concept, care asigură o poziție de lider pe piața globală. Fiți alături de lideri - cumpărați echipamente Toyota.

Evidențiez 14 principii ale managementului japonez conform cărții „DAO TOYOTA”. Sincer să fiu, cartea este destul de plictisitoare, plictisitoare și de câteva ori m-am gândit serios să o arunc (în toată camera). Dar totuși, am decis să număr. Principiile sunt interesante, dar nu întotdeauna aplicabile piețelor noastre. Cultura, budismul și tehnologia japoneză sunt încă implicate aici. Dar totuși, ar trebui să cunoașteți aceste principii, sistemul lor „la timp” (just la timp), responsabilitatea personală, interschimbabilitatea și multe altele. Deci, aici sunt principiile.

Principiul 1: Luați decizii de management cu o perspectivă pe termen lung, chiar dacă dăunează obiectivelor financiare pe termen scurt

Ei bine, mulți oameni vorbesc despre asta și pare evident, dar pentru companiile mari totul este complet diferit. Cert este că toate companiile mari din SUA sunt obligate să-și vândă acțiunile la bursă. Iar prețul acțiunilor determină dacă o companie este eficientă sau nu. Ei bine, prețul acțiunilor, în primul rând, depinde de dividende. Prin urmare, unii (deși judecând după cărți, mulți) manageri de top sacrifică adesea perspectivele pe termen lung pentru a arăta profitul maxim în trimestrul curent.

În companiile japoneze, profiturile și prețurile acțiunilor nu sunt urmărite. Ei privesc în primul rând satisfacția clienților și investesc întotdeauna într-o investiție pe termen lung. Și toate obiectivele actuale sunt sub-obiective ale acestui obiectiv foarte general.

Principiul 2: Procesul cu flux continuu ajută la identificarea problemelor

Acest principiu este dedicat în întregime sistemului de flux continuu, care reduce toate stocurile la minimum, iar materiile prime sau piesele potrivite merg mai departe direct.

Această abordare minimizează posibilitatea căsătoriei și omiterea unor inexactități. Imaginați-vă o situație în care o eroare sa strecurat în procesul de producție. Și produci și produci mărfuri care merg la depozit. După două săptămâni, lotul dvs. ajunge la următoarea etapă de producție. Și apoi observă că piesele sunt defecte. Dar în toate aceste două săptămâni ați produs aceste piese defecte.

Cu abordarea fluxului continuu, această situație nu poate apărea, deoarece produsul nou lansat merge imediat la următorul magazin, unde se pune imediat la treabă. Iar daca are un defect se observa imediat.

Principiul 3: Utilizați sistemul de tragere pentru a evita supraproducția

Sistemul de tragere înseamnă că nu începeți să produceți până când este nevoie de articol.

Ei bine, de exemplu, a fost primită o comandă pentru 100 de mașini. Au nevoie de 100 de cârme și 400 de roți. Deci, chiar în momentul în care încep să facă 100 de carene, încep să facă 100 de cârme. Și nu ca de obicei - vom pune volanele și apoi, într-o zi, vor fi necesare ...

Acestea. produsul final scoate toate componentele și nu facem din ceea ce este...

Principiul 4: Egalizarea cantității de muncă (heijunka)

Acest principiu spune: lucrează ca o țestoasă, nu ca un iepure de câmp. Cu alte cuvinte, nu ar trebui să aveți așa încât la începutul lunii să nu facem nimic, să venim la cină etc., dar în ultimele zile ale lunii trăim non-stop la birou pentru a face tot ce este planificat.

Munca ar trebui să meargă uniform, fără schimbări bruște. Generalii buni nu au eroi, pur și simplu nu au nevoie de ei.

Principiul 5: Faceți oprirea producției pentru a rezolva probleme o parte a culturii de producție, dacă calitatea o cere

Acest principiu spune ca daca observi o problema, nu o ignora, plasture sau carje. Este necesar să rezolvăm această problemă cât mai mult posibil, pentru a găsi prima cauză principală. Dacă este necesar, opriți procesul de producție, remediați problema și abia apoi începeți producția din nou.

Principiul 6: Sarcinile standard sunt baza pentru îmbunătățirea continuă și delegarea de autoritate către angajați

Totul este simplu aici. Dacă sarcina este standard, simplă și descrisă în detaliu, orice angajat devine specialist în implementarea acesteia. Și astfel, nu poate exista timp de nefuncționare dacă un angajat cheie se îmbolnăvește. El este imediat înlocuit. Mai mult, deoarece sarcinile sunt simple și standardizate, oamenii își îmbunătățesc constant abilitățile în îndeplinirea acestor sarcini, ceea ce înseamnă să le facă mai rapid și mai bine și să rezolve problemele apărute pe loc (așa cum sunt descrise).

Principiul 7: Utilizați inspecția vizuală, astfel încât nicio problemă să nu treacă neobservată

Toyota are o politică conform căreia toate rapoartele trebuie să încapă pe o foaie A3. Dacă nu se potrivește, atunci informațiile trebuie reduse. Acest format este ideal (după punctul lor de vedere) pentru a lua o decizie în mod competent și rezonabil.

În plus, folosesc diverse semnale vizuale (reale) - autocolante colorate, flipchart-uri etc. Ei încearcă să minimizeze utilizarea sistemelor electronice, și anume ceva de înțeles și vizual.

Principiul 8: Folosiți numai tehnologie de încredere și dovedită

DAO de la Toyota include principiul că nu tot ce este nou trebuie aplicat imediat. Acest lucru se aplică atât tehnologiilor, cât și metodelor. Nu puteți instala cel mai nou sistem până când nu s-a dovedit a fi foarte fiabil și fără probleme. La urma urmei, pentru sistemul lor de „just la timp” și producție continuă, chiar și o ușoară oprire sau defecțiune în funcționare poate afecta întregul proces.

Dar, în același timp, sunt foarte deschiși la tot ce este nou. Ei sponsorizează proiecte interesante, tehnologii noi, dar sunt luați în lucru doar dacă și-au dovedit tocmai din partea garanțiilor stabilității.

Principiul 9: Cultivați lideri care își cunosc afacerea în detaliu, mărturisesc filozofia companiei și o pot învăța altora

Dacă managementul american recomandă angajarea de specialiști cool, head-hunting, atunci aproape toate companiile japoneze, inclusiv Toyota, sunt categorice în această problemă - ei insistă că este necesar să se educe liderii din cadrul companiei. Numai atunci managerul va cunoaște toată munca, de la finanțe până la ultimul șurub din interior, și va profesa filosofia companiei.

În general, companiile din Est acordă multă atenție filozofiei companiei. Valorile angajaților sunt mult mai importante decât cunoștințele lor în acest caz.

Principiul 10: Creșteți oameni excepționali și construiți echipe care trăiesc după filozofia companiei

Al zecelea principiu spune mai detaliat despre filosofia companiei, a echipei și a angajaților individuali. Opiniile corecte asupra politicii companiei ar trebui să fie nu numai pentru conducerea de vârf, ci și un atribut obligatoriu al fiecărui angajat al companiei.

Principiul 11: Respectați-vă partenerii și furnizorii, provocați-i și ajutați-i să se îmbunătățească

Acest principiu spune că furnizorii și contractanții tăi nu sunt inamicii tăi, ci parteneri strategici. Asta înseamnă că trebuie să-i ajuți, să sfătuiești, să îndemni, să antrenezi etc.

De exemplu, în SUA, companiile producătoare de mașini (FORD, J, Chrysler) stoarce tot ce pot de la furnizorii lor (ele cer reduceri, plăți amânate și doar o lipsă de respect elementară. La urma urmei, cine sunt ei și cine suntem noi? )

Toyota are o abordare foarte diferită. Ei sunt siguri că sunt pur și simplu obligați să-și monitorizeze partenerii, să-i antreneze astfel încât să se dezvolte împreună cu tine. La urma urmei, dacă sunteți unul cu celălalt ca inamici, mai devreme sau mai târziu vă vor pune la cale (intenționat sau accidental - nu este atât de important). De exemplu, v-ați dublat capacitatea de producție datorită noilor tehnologii și nu ați împărtășit această tehnologie cu un furnizor. Se pare că nu te poți dezvolta, pentru că. fie trebuie să cauți urgent un al doilea furnizor (și acestea sunt riscuri), fie acum devii dependent de el (îi poate dicta condițiile de aprovizionare).

Principiul 12: Pentru a înțelege situația, trebuie să vezi totul cu ochii tăi (genchi genbutsu)

Acest principiu spune că atunci când iei o decizie, ar trebui să te bazezi doar pe date de care ești 100% sigur. Și acest lucru este posibil doar atunci când le-ați verificat singur.

Același lucru este valabil și pentru orice problemă. De exemplu, un inginer spune că s-a spart un fel de presă. Pentru a înțelege totul (cine este de vină și ce să facă), tu, ca lider, trebuie să mergi și să vezi singur ce este în neregulă acolo (și ne amintim că liderul știe foarte bine cum funcționează totul).

Principiul 13: ia-ți decizia încet, prin consens, cântărind toate opțiunile posibile; nu ezitați să o implementați (nvmawashi)

Această afirmație are analogul nostru - măsurați de șapte ori, tăiați o dată. Cu alte cuvinte, deciziile sunt luate pe o perioadă lungă de timp, considerate din diferite unghiuri, discutate, criticate și analizate. Dar de îndată ce decizia este luată, ea începe imediat să prindă rădăcini în viață. Fără întârzieri sau întârzieri.

Un astfel de exemplu. Într-o companie europeană sau americană, un angajat vine la șef și îi spune - uite, am această idee. Acest lucru va îmbunătăți performanța cu 15%. Și acolo va fi lăudat, bine făcut, a luat inițiativa.

În Toyota, îl vor întreba - care sunt efectele secundare? Ce alternative ați luat în considerare? De ce ai ales-o pe aceasta dintre toate opțiunile? etc. Dar de îndată ce decizia a fost luată, încep imediat să o pună în aplicare, fără o grămadă de întâlniri și întârzieri suplimentare.

Principiul 14: Deveniți o organizație care învață prin introspecție neobosită (hansei) și îmbunătățire continuă (kaizen)

Iar ultimul principiu cere o dezvoltare constantă, construirea unei organizații de auto-învățare care se poate adapta oricăror condiții. Acest lucru va ajuta la reducerea costurilor în multe feluri.

În general, acum există destul de multe cărți și articole despre organizațiile de auto-învățare, așa că cred că nu este nevoie să se răspândească aici.

Principalul lucru este să înțelegeți că o organizație este un organism viu și trăiește viața angajaților săi, opiniile lor, filozofia, problemele. Dacă toți angajații se simt grozavi, merg cu plăcere la muncă, își îmbunătățesc nivelul, studiază în mod constant - toate acestea se reflectă în organizația însăși.

Ei bine, acestea sunt toate principiile de la DAO TOYOTA. Digerați aceste informații. Sunt sigur că poți aplica foarte mult la compania ta.

O zi bună, dragi cititori de blog! Astăzi voi dezvălui secretul succesului Toyota Corporation sau, așa cum se numesc acum, cele 14 principii ale Tao-ului Toyota. Aceasta este o filozofie, un mod de gândire și un stil de a face afaceri complet diferit. Se deosebește de restul prin faptul că își prețuiește angajații și nu se odihnește niciodată pe lauri, luptă spre excelență. Prin urmare, are un succes extraordinar, în timp ce chiar și cel mai slab angajat devine în cele din urmă un personal înalt calificat motivat să realizeze și să se dezvolte.

Dacă iei unele metode în funcțiune, poți stabili un flux de lucru eficient, mai ales dacă este legat de producție.

Revizuire pe principii

Este recomandat să le recitiți cu atenție de 5 ori, cu un caiet în care veți scrie ideile apărute și strategiile de lucru de bază. Le voi descrie pe scurt, pentru mai multe informații pe care le puteți obține citind cartea. Jeffrey Liker „14 principii ale Tao-ului Toyota”. Deci, fiecare dintre ele aparține unei anumite categorii:

Filosofia pe termen lung

1. Luați decizii de management cu o perspectivă pe termen lung

Chiar dacă dăunează obiectivelor financiare pe termen scurt. Trebuie să-ți găsești locul în companie și să te străduiești să-l promovezi. Ca și în viață, în primul rând, ar trebui să înțelegi sensul destinului tău, iar scopul principal ar trebui să fie îmbunătățirea și dezvoltarea, și abia apoi profitul. De asemenea, este necesar să vă planificați și să vă stabiliți obiective, exersând o abordare strategică, iar când este necesar, una sistematică.

Creați, creați ceva care va fi de valoare pentru clienți și societatea însăși, așa că este necesar să direcționați toate eforturile și resursele tocmai către implementarea acestei sarcini.

Află cum să fii responsabil pentru acțiunile tale, nu mergi cu fluxul, ci gestionează și decide cum va fi exact ziua ta. Ai încredere în tine și în forțele tale.

Procesul corect produce rezultatele potrivite

2. Procesul de flux continuu ajută la identificarea problemelor

Este necesar să se reorganizeze producția astfel încât să nu stea într-un singur loc, adică să se excludă pauzele.

Pentru a detecta instantaneu dificultățile, este necesar să se stabilească contactul, comunicarea între oameni și procesele în sine, atunci nu vor exista eșecuri în transferul de informații.

Acest flux continuu ar trebui să fie înțeles de toată lumea, doar atunci îi va ajuta pe oameni să se îmbunătățească.

3. Utilizați un sistem de tragere pentru a evita supraproducția

Afacerea este eficientă atunci când clientul primește exact ceea ce a comandat, la timp și în cantitatea cerută.

Lucrările în desfășurare ar trebui reduse la minimum, la fel ca și stocarea. Acestea trebuie completate numai dacă este necesar, la cererea clientului, pentru a evita acumularea inutilă, iar apoi necesitatea vânzării urgente a mărfurilor.

Acordați atenție cererii consumatorilor, care se poate schimba și fluctua și analizați de ce se întâmplă acest lucru. O greșeală uriașă atunci când accentul nu se pune pe interesul viu al clientului, ci pe calcule computerizate, tabele și grafice.

4. Distribuiți cantitatea de muncă uniform: lucrați ca o broască țestoasă, nu ca un iepure de câmp

Dacă distribuiți uniform sarcina, veți elimina astfel de momente neplăcute precum efectul epuizării profesionale sau defectarea echipamentului. Este important să neteziți neregulile din grafic și, chiar mai bine, să nu permiteți fluctuației acestuia. Apoi veți exclude din producție momente precum munca de urgență sau timpul de nefuncționare, care pot reduce interesul consumatorilor pentru produsul dvs. Din păcate, uneori acest lucru nu este înțeles de companiile cu producție de masă, unde puteți observa adesea fluctuația personalului și bunuri de calitate scăzută. La urma urmei, știi zicala: „Încetește, vei merge mai departe?”

5. Opriți producția pentru a rezolva probleme

Și faceți-o parte din cultura de producție dacă calitatea o cere.

Utilizați diferite metode în activitățile dumneavoastră pentru a asigura calitatea mărfurilor.

Organizația trebuie să aibă un sistem de suport care să poată rezolva rapid problemele și să aibă dreptul de a face ajustări.

Echipamentul trebuie să identifice în mod independent problemele și să notifice echipa despre prezența acestuia. Includerea ideală în activitățile mașinilor moderne care au elemente de inteligență umană.

Pentru a crește productivitatea și a obține prima dată un produs de calitate, ar trebui să aplici principiul opririi și încetinirii activităților tale.

6. Sarcini standard - baza

Baza pentru îmbunătățirea continuă și delegarea de autoritate către angajați.

Flow and pull este capacitatea de a aplica metode stabile de lucru care dau predictibilitate, în urma căreia se va stabili coerența, iar rezultatul va fi așteptat și uniform.

7. Folosiți controlul vizual

Pentru a vă asigura că nicio dificultate nu este lăsată neobservată. Pentru un management eficient și o muncă de calitate, ar trebui folosite metode simple, și chiar mai bune, cele vizuale, pentru a indica erorile și abaterile de la standardul cerut.

Dacă computerul este o distragere a atenției, ar trebui să îl excludeți.

8. Folosiți numai tehnologie de încredere și dovedită

Cel mai adesea, merită să faceți unele sarcini manual, deoarece tehnologiile moderne ar trebui să ajute oamenii, nu să le înlocuiască. Prin urmare, evitați introducerea de echipamente suplimentare.

Folosiți metode binecunoscute, deoarece noile tehnologii uneori pot pune în pericol un întreg flux și sunt foarte greu de standardizat.

Dacă încă urmează să aplicați noi tehnologii, efectuați teste inițiale în condiții reale.

Anulați sau schimbați tehnologia care nu se încadrează în cultura și filosofia generală a companiei pentru a evita instabilitatea și nefiabilitatea.

Dar nu merită să abandonați complet tehnologiile moderne, mai ales în momentele în care este necesar să inventați noi opțiuni care să vă ajute să faceți față dificultăților. Și încurajează angajații să gândească creativ.

Adăugați valoare organizației prin dezvoltarea angajaților și partenerilor dvs

9. Hrăniți liderii

Care își cunosc în detaliu afacerea, mărturisesc filozofia companiei și o pot învăța altora. Este mult mai ușor să crești lideri pe cont propriu decât să-i cauți și să-i cumperi.

Liderul trebuie să aibă abilitățile de a comunica eficient, în special cu clienții. După cum arată practica, dacă își cunoaște perfect sarcinile, atunci poate transmite în siguranță sensul și filosofia corporației. Prin exemplul său, motivând pe alții să respecte legile și să îndeplinească sarcinile atribuite cu înaltă calitate.

10. Creste oameni extraordinari si formeaza echipe

Ei trebuie să profeseze filozofia companiei. Valorile și convingerile unei corporații ar trebui să vizeze oamenii care le pot accepta și profesa, transmițând experiența altor firme. Atunci echipa ta va fi puternică și stabilă.

Munciți din greu pentru a consolida cultura de producție.

Antrenează oameni extraordinari să acționeze conform eticii și regulilor corporative.

Creați grupuri care diferă în funcție de funcționalitate pentru a îmbunătăți calitatea și, de asemenea, pentru a rezolva probleme tehnice dificile, îmbunătățind astfel fluxul în sine.

Toată lumea ar trebui să poată lucra în echipă. Aceasta este o cerință foarte importantă în selecția personalului - să poată fi într-o echipă, realizând un scop comun. Când apar eșecuri, predați această abilitate folosind tehnici și exerciții de team building.

11. Respectă-ți partenerii și furnizorii

Provocă-i cu provocări și ajută-i să se îmbunătățească. Partenerii și furnizorii sunt participanți egali la proces, așa că tratați-i cu respect.

Creați condiții pentru parteneri care să le stimuleze dezvoltarea și căutarea de noi metode de lucru. Dacă le-ați dat sarcini prea dificile - ajutați la implementare, atunci ei vor simți că sunt valoroși pentru dvs., ceea ce nu va face decât să vă întărească relația de afaceri.

Rezolvarea problemelor fundamentale conduce la învățarea pe tot parcursul vieții

12. Pentru a înțelege situația, trebuie să vezi totul cu ochii tăi

Elementele de bază ale managementului companiei lider Toyota sunt că managerul sau liderul este obligat să vadă obstacolul cu propriii ochi, să verifice și să verifice în mod independent datele. Este o mare greșeală să schimbi responsabilitatea și mai ales când, fără a testa singur, liderul ia o decizie pe baza cuvintelor angajaților sau a unor indicatori informatici.

Regula numărul unu - raționamentul ar trebui să se bazeze numai pe datele pe care le-ați primit și verificat singur. Și această regulă se aplică chiar și conducerii de vârf a corporației, care trebuie să vadă direct dificultățile apărute cu propriii ochi și abia apoi să identifice modalitățile necesare pentru a le elimina și a da ordine de acțiune.

13. Fă-ți timp să te decizi

Pe baza consensului, cântărirea tuturor opțiunilor posibile; implementând-o, nu ezitați. Asigurați-vă că cântăriți argumentele pro și contra și abia apoi alegeți o cale de acțiune. Dacă decideți ce trebuie făcut și în ce direcție să vă mutați, treceți imediat la implementare, dar nu uitați să fiți atenți.

Nemawashi este un proces în care participă absolut toți angajații pentru a discuta despre obstacolele care au apărut și a găsi modalități de a ajuta să le facă față. Atunci devine posibil să ajungem la o opinie, luând în considerare mai multe opțiuni diferite. Este foarte încăpător și lung, dar cu siguranță merită, deoarece o astfel de modalitate la scară largă de a găsi o soluție la o problemă vă ajută să vedeți o mulțime de alte nuanțe și posibilități posibile.

Angajații vor simți recunoașterea, deoarece opinia absolută a fiecăruia dintre ei este valoroasă. Ceea ce, din nou, va afecta coeziunea și dorința de a promova filosofia organizației lor.

14. Deveniți o structură de învățare

Prin introspecție neobosită și îmbunătățire continuă.

Odată ce simțiți că ați atins stabilitatea, începeți să aplicați instrumentele de îmbunătățire continuă. De îndată ce cauza muncii neprofitabile sau ineficiente este clarificată, ar trebui să înceapă imediat să o elimine.

Organizați activitățile organizației astfel încât să nu fie nevoie de inventar, apoi puteți economisi timp și resurse. Și, ca urmare, este ușor de identificat complexitățile care vor fi evidente în acest caz.

Atitudinea respectuoasă față de angajați, așa cum am spus, va reduce fluctuația personalului. Și, în consecință, vom ajunge la un obiectiv important - să păstrăm experiența acumulată și să hrănim angajați valoroși, profesioniști din domeniul lor, care în timp vor putea să formeze noii veniți și să transfere elementele de bază și regulile corporației. Baza de cunoștințe a organizației ar trebui păzită cu atenție.

Prin urmare, avansarea treptată în carieră va ajuta foarte mult, astfel încât toată lumea să aibă oportunitatea de a crește și de a se dezvolta. Apoi agresivitatea nu se va acumula, drept urmare există o dorință clară de a renunța.

La sfârșitul lucrării, ar trebui neapărat să o analizați, sincer și expunând deschis avantajele și dezavantajele. Atunci va apărea încredere în organizația ta, pentru că inițial angajații, iar apoi clienții, vor fi siguri că nu vei ascunde informații neprofitabile.

Este imperativ ca, dacă o situație dificilă este corectată cu succes, este necesar să securizeze corporația în viitor, venind cu măsuri pentru a preveni repetarea aceleiași greșeli. Experiența trebuie acumulată pentru a avansa, așa că trebuie stăpânită prima dată.

Concluzie

Inspirați-vă din experiența uneia dintre cele mai importante corporații din lume, aplicați regulile codului său corporativ în practica dumneavoastră pentru a realiza un miracol economic și a vă dezvolta organizația, oferind consumatorului un produs valoros și de înaltă calitate. Apropo, cartea recomandată pentru lectură este foarte informativă, dar nu singura dedicată acestui subiect, puteți vedea și „Toyota Production System” de Taiichi Ohnoși Lean Manufacturing de Womeck și Jones.

Vă sfătuiesc să citiți acest articol: „Asta e tot pentru ziua de azi, dragi cititori! Abonați-vă la actualizări, sunt încă multe știri interesante din lumea autodezvoltării și a creșterii personale în fața noastră. Deocamdată.

0

Obiectivul principal al sistemului de producție Toyota este creșterea profiturilor prin reduce costurile de producție, adică prin eliminarea costului inventarului și al forței de muncă inutile.

Pentru a obține reducerea costurilor, producția trebuie se adaptează rapid și flexibil la schimbările cererii pieţei. Acest ideal este întruchipat într-un sistem just-in-time care produce cantitatea potrivită din produsul potrivit la momentul potrivit. În același timp, producția trebuie adaptată la schimbările de volume și nomenclatura pieselor. O astfel de organizare cere reducerea ciclului de onorare a comenzii, deoarece trebuie produse diferite articole în fiecare zi. Acest lucru se realizează folosind producție la scară mică, precum și singur (bucata) producție și livrare. Se poate asigura producție în loturi mici reducerea timpului de schimbare, și producția unitară - folosind muncitori multifunctionali.

Sistemul de management al producției, dezvoltat și îmbunătățit pentru Toyota, se bazează pe sistemul F. Taylor (managementul științific al producției) și sistemul G. Ford (producția de transporturi în linie). Reducerea costurilor de producție se realizează împreună cu rezolvarea a trei subsarcini:

1) reglarea operațională a volumului și a nomenclaturii producție, care ajută sistemul să se adapteze la schimbările zilnice și lunare ale cantității și gamei cererii;

2) asigurarea calității, care permite furnizarea fiecărei operațiuni cu piese de cea mai înaltă calitate de la subcontractanți;

3) activarea angajatilor care vă permite să identificați rezervele pentru îmbunătățirea tuturor proceselor și să obțineți o eficiență ridicată în implementarea deciziilor de management.

Principiile de bază ale sistemului de control Toyota

1. "La timp" producerea tipului potrivit de produs în cantitatea potrivită și la momentul potrivit.

2. Autonomizare– controlul independent al salariatului asupra căsătoriei. Susține livrarea exactă a produselor prin eliminarea posibilității pieselor defecte din procesul de producție anterior la cel ulterior și previne defecțiunile.

3. Utilizarea flexibilă a forței de muncă - modificarea numărului de lucrători în funcție de fluctuațiile cererii.

4. Dezvoltarea gândirii creative și implementarea ideilor constructive angajati.

3.1.1. Metode ale sistemului de control Toyota

Pentru a implementa aceste patru principii, Toyota a dezvoltat următoarele metode:

1. Sistemul Kanban pentru a asigura o producție just-in-time.

2. Metoda de nivelare a producției în volum producție neîntreruptă pentru a se adapta la schimbările cererii.

3. Timp de schimbare redus pentru a reduce timpul total de producție.

4. Raționalizarea lucrărilor pentru a asigura echilibrul operaţiunilor de producţie.

5. Amplasarea flexibilă a echipamentelor de producție și utilizarea lucrătorilor cu profesii multiple.

6. Activități de raționalizare a cercurilor calității și un sistem de încurajare a propunerilor pentru a reduce forța de muncă și pentru a îmbunătăți moralul în muncă.

7. Sistem de control vizual pentru a asigura principiul controlului automat al calității produselor la locul de muncă etc.

Sistemul Kanban

În sistemul Toyota, ca în orice „sistem de tragere”, lucrătorii primesc piesele de care au nevoie din procesul din amonte la momentul potrivit și în cantitatea potrivită. Tipul și cantitatea de articole necesare sunt introduse pe un card numit " kanban”, care este de obicei un card dreptunghiular într-un plic de plastic. În card selecţie indică numărul de piese care ar trebui luate la locul de procesare anterior, în timp ce cardul comandă de producție- numarul de piese care trebuie fabricate la locul de productie anterior. Aceste carduri circulă atât în cadrul întreprinderilor Toyota, cât și între corporație și companiile care cooperează cu aceasta, precum și la întreprinderile sucursalelor. Astfel, cardurile kanban transportă informații despre cantitățile de produse consumate și produse, ceea ce face posibilă asigurarea producției pe o bază just-in-time.

Ca rezultat, multe zone din întreprindere sunt conectate direct între ele, ceea ce vă permite să controlați mai bine cantitatea necesară de ieșire. Sistemul Kanban este un sistem informatic care vă permite să ajustați rapid cantitatea de produse în diferite etape de producție. Uneori, sistemul Kanban este identificat cu sistemul JIT, dar sistemul Kanban este doar o parte a sistemului JIT și mijloace implementarea acestuia.

Nivelarea producției

Metoda de nivelare a producției în funcție de volum, cunoscută sub denumirea de „reglare fină” a producției folosind sistemul kanban, este cea mai importantă modalitate de a minimiza timpul pierdut al lucrătorilor și timpul de nefuncționare a echipamentului.

Pentru a evita variațiile mari ale numărului de piese necesare în toate etapele de producție, precum și cele obținute de la furnizori externi, este necesar să se minimizeze fluctuațiile producției de produse pe linia de asamblare finală. Prin urmare, linia de asamblare trebuie să plece petreceri minime fiecare model de mașină, realizând idealul producției și livrării piesei. Cu alte cuvinte, diferite tipuri de mașini vor fi asamblate unul câte unul în funcție de producția zilnică a fiecărui tip. Linia de asamblare va primi și piesele necesare din secțiunile anterioare în loturi mici.

Producția reală relevă un conflict între nevoia de diversificare a produselor și echilibrul producției. Dacă nu este necesară diversitatea produselor, atunci echipamentele specializate pentru producția de masă sunt de obicei un mijloc puternic de reducere a costurilor. Totuși, Toyota produce mașini cu diverse combinații de caroserie, anvelope, accesorii într-o gamă largă de culori. Un exemplu este producția a trei sau patru mii de tipuri de modificări și seturi complete ale modelului Crown. Pentru a asigura producția unei astfel de varietăți de produse, este necesar să aveți echipamente universale sau flexibile.

Metoda de egalizare a volumului diferitelor produse de producție constă în adaptarea neîntreruptă la schimbările cererii consumatorilor prin modificarea treptată a frecvenței de producție a loturilor de produse fără modificarea dimensiunii acestora.

Timp de schimbare redus

Cea mai dificilă problemă în asigurarea nivelului de producție este configurarea și schimbarea echipamentelor pentru a reduce timpul de producție. De exemplu, într-un mediu în care procesul final este caracterizat de o variabilitate ridicată a produsului și stocul între presa de matriță și linia de asamblare a corpului din aval este menținut la un nivel minim, trebuie făcute schimbări frecvente și rapide ale matriței în zona presei pentru a produce o gamă largă. gama de piese.

Pentru aceasta, a fost îmbunătățită tehnologia de îndepărtare și instalare a ștampilelor. În special, pentru a reduce timpul de schimbare a matriței, este necesar să se pregătească în prealabil dispozitivele de fixare a sculelor, matrița și materialele necesare, se scoate matrița demontată și se instalează una nouă (fază reglaj extern). Operatiile care au loc la oprirea presei constituie faza reglaj intern. Este foarte important să combinați cât mai mult posibil în timp ajustările interne și externe. La Toyota, timpul de schimbare a matriței din 1945 până în 1954 a fost de aproximativ 2-3 ore, datorită îmbunătățirilor aduse în 1955 și 1964. a fost redusă la 0,25 ore, iar după 1970 a scăzut la 3 minute.

Amplasarea flexibilă a echipamentelor de producție și utilizarea lucrătorilor

Inițial, la fabrică, toate cele cinci mașini de strunjire, frezat și găurit au fost instalate una lângă alta și fiecare muncitor a deservit o mașină, de exemplu, un strungăritor - doar un strung etc. Pentru a asigura continuitatea fluxului de producție, a fost necesară modificarea amenajării echipamentelor astfel încât fiecare muncitor să poată opera mai multe mașini diferite, de exemplu, strunguri, mașini de frezat și găurit, prese.

Pe o linie multifuncțională, un muncitor operează mai multe mașini succesive, iar lucrul la fiecare mașină va continua până când lucrătorul își finalizează sarcina. Ca urmare, fiecare parte care cade pe linie este urmată de o altă parte, și strict după finalizarea celei anterioare. O astfel de metodă se numește producție de piese.

Aceste transformări fac posibilă eliminarea stocurilor între operațiuni, reducerea numărului de lucrători, creșterea stimei de sine profesionale a lucrătorilor și obținerea interschimbabilității lucrătorilor multifuncționali. Cantitatea obișnuită de lucru în desfășurare este minimă, deoarece constă numai din produse care se află la un moment dat pe mașini.

Raționalizarea muncii

Standardele de producție sunt indicate pe harti tehnologiceși conțin următoarele informații: succesiunea operațiilor care urmează să fie efectuate de multimașină; ordinea după care muncitorul selectează piesa de prelucrat, o pune pe mașină, timpul piesei, rezerva standard de producție. Sincronizarea operațiunilor pe linie poate fi realizată atunci când fiecare muncitor implementează toate operațiunile în conformitate cu timpul piesei.

Control automat al calității la locul de muncă

Pentru funcționarea fără probleme a sistemului „just la timp” 100 % produsele defecte trebuie livrate la locurile de producție ulterioare, iar acest flux trebuie să fie continuu. Control automat al calitățiiînseamnă instalarea pe linie a unor astfel de dispozitive care ar putea preveni apariția masivă sau defecțiunea echipamentelor.

Cuvântul " autonomie” („jidoka”) trebuie înțeles ca organizarea și controlul autonom al încălcării procesului de prelucrare. La fabricile Toyota, aproape toate mașinile-unelte sunt echipate cu mijloace automate de oprire, ceea ce face posibilă prevenirea defectelor în producția de masă și oprirea echipamentului în cazul unei avarii. Așa-numita „protecție împotriva manipulării neglijente sau inepte” este un astfel de dispozitiv care previne defectele de funcționare. Dacă există vreo abatere de la normă pe linie, lucrătorul oprește întreaga linie apăsând un buton. Placa expres din sistemul Toyota îndeplinește un rol important de control vizual. Dacă un muncitor are nevoie de ajutor pentru a elimina o întârziere în lucru, el aprinde lumina galbenă de pe tabela de marcaj. Dacă trebuie să oprească linia pentru depanare, aprinde semaforul roșu. În general, autonomie este un mecanism care vă permite să detectați în mod autonom abaterile în procesul de producție.

Activarea factorului uman

Activarea lucrătorilor face ca sistemul Toyota să fie cu adevărat viu. Fiecare lucrător are posibilitatea de a prezenta sugestii și de a sugera îmbunătățiri la întâlnirile cercului de calitate, care au loc în mod regulat sub îndrumarea maistrului. Propunerile sunt luate în considerare de ingineri, tehnologi, manageri și implementate cât mai mult posibil în procesul de producție. Este prevăzut un sistem de măsuri pentru stimulente materiale și morale pentru lucrătorii activi.

Un astfel de succes este cu atât mai surprinzător, cu cât în urmă cu câteva decenii nimeni nu putea să creadă că mașinile japoneze ar câștiga o cotă echitabilă de piață și îi vor strânge pe „americani”.

„Kiichiro Toyoda” a devenit „tatăl” companiei, dar istoria „Toyota” este indisolubil legată și de tatăl lui Kiichiro însuși, cu Sakichi Toyoda. Sakichi este considerat unul dintre cei mai faimoși inventatori japonezi. Deținea o fabrică pentru producția de echipamente de țesut, pe care el însuși a inventat-o și proiectată. Deci Toyota a fost construită inițial pe baza unei companii care era lider mondial, totuși, numai în producția de echipamente de țesut. Principalul lucru a fost că Toyoda Sr. a dezvoltat un principiu special de funcționare al războiului, care a câștigat atât de popularitate pentru produsele companiei: de îndată ce firul s-a rupt, mașina și-a oprit automat lucrul pentru a nu strica materialul. Acest principiu, potrivit reprezentanților companiei, a devenit cheia succesului mașinilor Toyota. Se știe că la fabricile companiei există o regulă: de îndată ce cel puțin unul dintre muncitorii de pe linia de asamblare are o problemă, trebuie să oprească întreaga linie pentru a preveni căsătoria.

Calitatea primelor mașini produse de Toyoda în 1936 ar putea fi numită orice, cel mai probabil americană, dar nu japoneză. Veniturile din vânzarea brevetului pentru producția de echipamente de țesut au fost folosite pentru a produce modelul Toyda AA. 150 de mașini au fost produse într-o lună.

În 1935 s-au finalizat lucrările la primul autoturism de pasageri, numit Model A1 (mai târziu AA), și primul camion Model G1, iar în 1936 a intrat în producție mașina Model AA. În același timp, s-a făcut prima livrare la export - patru camioane G1 au mers în nordul Chinei. După cel de-al Doilea Război Mondial, în 1947, a început producția unui alt model - Toyota Model SA, iar în 1950, în condițiile celei mai severe crize financiare, compania a supraviețuit primei și singurei greve a muncitorilor săi.

În anii 50, dezvoltarea propriilor modele, cercetări ample au fost efectuate, gama de modele s-a extins - a apărut SUV-ul Land Cruiser, un astfel de model cunoscut acum sub numele de Crown.

În 1961, a fost lansată Toyota Publica - o mașină mică și economică care a devenit rapid populară. În 1962, Toyota a sărbătorit producția celui de-al milion de mașini din istoria sa. Anii '60 au fost o perioadă de îmbunătățire a situației economice din Japonia și, ca urmare, de creștere rapidă a vânzărilor de mașini.

Anii 1970 au fost marcați de construcția de noi uzine și de îmbunătățiri tehnice constante ale unităților. Începe producția de modele precum Celica (1970), Sprinter, Carina, Tercel (1978), Mark II. Tercel a devenit prima mașină japoneză cu tracțiune față. În 1972, cea de-a 10 milioane de mașini Toyota a ieșit de pe linia de asamblare.

În 1982, începe lansarea modelului Camry. Până în acest moment, Toyota s-a impus în cele din urmă drept cel mai mare producător de automobile din Japonia, ocupându-se pe locul trei în lume în ceea ce privește producția. În 1983, Toyota semnează un acord pe mai mulți ani cu General Motors, iar în anul următor începe producția de mașini la joint venture-ul lor din Statele Unite. În 1986, a fost depășită o altă etapă - cea de-a 50 de milioane de mașini Toyota era deja produsă. Se nasc modele noi - Corsa, Corolla II, 4Runner.

Unul dintre principalele evenimente ale anilor 80 poate fi considerat apariția unui astfel de brand precum Lexus, o divizie a Toyota creată pentru a pătrunde pe piața auto high-end. Odată cu apariția Lexus în sectorul mașinilor de lux și scumpe, situația s-a schimbat. La doar un an de la înființarea Lexus, în 1989, modele precum Lexus LS400 și Lexus ES250 au fost introduse și au fost puse în vânzare.

Toyota își continuă expansiunea globală - se deschid filiale în tot mai multe țări noi ale lumii și le dezvoltă pe cele care au fost deja deschise. Apoi a venit Carta Pământului (Carta Pământului) - ca reacție la tendințele de mediu în creștere din societate. Ecologia a avut un impact major asupra dezvoltării Toyota; au fost elaborate planuri și programe pentru protejarea mediului, iar în 1997 a fost creat modelul Prius echipat cu motor hibrid (Toyota Hybrid System). Pe lângă Prius, modelele Coaster și RAV4 au fost echipate cu motoare hibride.

În plus, în anii 90, Toyota a reușit să producă cea de-a 70 de milioane de mașini (1991), iar cea de-a 90 de milioane (1996) a fost deschisă în 1992.

Producția de mașini Toyota în Sankt Petersburg va începe în 2007. Noua fabrică va fi situată în regiunea Shushar. Capacitatea planificată a fabricii va fi de 50.000 de vehicule pe an, dar este planificată să atingă această capacitate până în 2010. Inițial, fabrica va produce un model Camry în valoare de 20.000 de vehicule pe an” (4.315).

Toyota este un mod special de a face afaceri. Trebuie doar să vedem cum este organizată munca în sediul Toyota într-un oraș de pe insula Honshu. Acest oraș se numește Toyota (rebotezat în 1959 odată cu deschiderea celei de-a doua fabrici a companiei în oraș). Cel mai recent, proiectul Crayton a început să funcționeze în oraș. Constă în faptul că toți angajații pot folosi vehicule electrice speciale în scopuri oficiale. Când angajații nu au nevoie de ele, mașinile stau pur și simplu la un terminal special unde sunt încărcate. Datele despre rezerva de putere a fiecăruia dintre ele sunt introduse în computer. Când un angajat trebuie să folosească o mașină, pur și simplu trimite o solicitare la computer și primește un cod special și o indicație despre ce mașină poate fi folosită. Această practică este de două ori convenabilă - în primul rând, aerul din orașul Toyota va rămâne întotdeauna curat și, în al doilea rând, fiecare angajat va putea folosi liber un transport de încredere. Desigur, aceste mașini nu se mișcă atât de repede, dar sunt bine echipate.

Acest proiect este doar un proiect de testare. Principalul lucru în politica „Toyota” este că este întotdeauna îndreptată către viitor. Nu numai că Toyota Prius este singura mașină „hibridă” la cerere constantă, dar, evident, simt că nu a făcut suficient pentru a proteja mediul și continuă să caute o modalitate de a produce o mașină electrică ieftină, care să nu difere ca performanță de cea a lor. propriu, tovarăș, mănâncă benzină.

Atitudinea față de muncă este o altă caracteristică unică a companiei. Este destul de semnificativ că a existat o singură grevă la fabrici. Indiferent cât de greu se află compania, angajații o vor sprijini și vor face tot posibilul pentru a ajuta la ieșirea din criză. Când toate fabricile Toyota au fost lovite de inundații, muncitorii au preluat vestea cu aproape resemnare că vor trebui să lucreze în două sâmbăte ulterioare, dintre care una era sărbătoare națională.

Cu o abordare atât de uimitoare din partea conducerii companiei și a personalului de bază, ne putem aștepta ca succesul să devină și mai tangibil. Mulți americani de astăzi declară că nu există nimic mai bun decât calitatea japoneză reală. Singurul lucru care poate menține Toyota pe locul trei în rândul producătorilor de automobile pentru moment este că americanii sunt o națiune extrem de patriotică. Dacă este posibil, ei vor alege americanul, propriul lor, nativ. Dar, observând dinamica vânzărilor, putem concluziona că „al propriu” este uneori înlocuit cu „calitatea altcuiva”.

Popular

- Program pentru schimbarea unghiului de atac și a înclinării

- Viteza reală de ieșire Calculul trenului de viteze închis

- Care este procedura de utilizare a transportului oficial de către un angajat

- sistemul de combustibil al aeronavei

- Acord pentru evacuarea unui vehicul Acord standard pentru evacuarea unui vehicul

- Performanța buldozerului și cum să le îmbunătățești Informații de bază despre buldozere

- Toyota Production System (TPS) și Lean Manufacturing

- Bilete de examen de profesie montator de conducte

- Ce să faci dacă nu ai chef să faci nimic

- Globus - magazine pentru întreaga familie