Nowe technologie w produkcji walców. Nowoczesne technologie wytwarzania wyrobów walcowanych oraz kształtowania struktury i właściwości

Znany jest szereg wpływów na strukturę stali:

- doping – zmiana struktury;

- mikrostopy - wpływ na procesy wzrostu ziarna, rekrystalizacja; utwardzanie dyspersyjne itp.;

- wprowadzenie do metalu cząstek zmieniających procesy tworzenia struktury (na przykład tlenków tytanu);

- wpływ na proces krystalizacji (chłodzenie, miękka redukcja itp.);

- wpływy termiczne i odkształceniowe na metal w stanie stałym.

Materiał ten zajmuje się głównie skutkami odkształceń termicznych stali w stanie stałym, z uwzględnieniem koniecznych zmian w jej składzie chemicznym.

Pierwszym z zastosowanych schematów technologicznych produkcji walcówki na rury spawane elektrycznie było walcowanie na gorąco, po którym stal ma chropowatą strukturę i niski poziom właściwości. Aby wyjść z tej sytuacji zastosowano obróbkę cieplną (normalizacja lub hartowanie, a następnie wysokie odpuszczanie).

Normalizacja nie zapewnia szerokiego zakresu właściwości stali na rury (głównie kombinacji wytrzymałości, odporności na zimno i spawalności). W wyniku badań metalurgicznych sformułowano szereg pomysłów na skład stali: stale utwardzane węgloazotką (np. 16G2AF) oraz stale utwardzane na powietrzu do martenzytu (np. 12Kh2G2NM) itp.

Hartowanie i odpuszczanie to już podwójna obróbka cieplna, co wiąże się z wysokimi kosztami i niską wydajnością. Ponadto, aby zwiększyć hartowność, konieczne jest dodatkowe dodawanie stopów (stąd wzrost kosztu stali).

Hartowanie wielkogabarytowych wyrobów walcowanych jest procesem bardzo złożonym, ponieważ wiąże się z rozwiązywaniem problemów nierównomiernego chłodzenia i wypaczania metalu. Nawiasem mówiąc, Chelyabinsk Profit http://cheliab-profit.ru/ sprzedaje podobne produkty.

Eksperymenty z reżimami walcowania na gorąco doprowadziły do stworzenia kontrolowanego walcowania, którego najważniejszym wynikiem jest rozdrobnienie ziarna. Idea KP była rozwijana przez kilkadziesiąt lat, co doprowadziło do powstania różnych schematów technologicznych i odpowiadających im składów stali.

Rozwój technologii przyspieszonego chłodzenia wyrobów walcowanych poprzez kontrolę przemian fazowych radykalnie zwiększył możliwości walcowania termomechanicznego w zakresie wytrzymałości, wiązkości, spełnienia specjalnych wymagań, asortymentu i przeznaczenia wyrobów walcowanych.

Powolne schładzanie wyrobów walcowanych pozwoliło na usunięcie wodoru dyfuzyjnie mobilnego z wyrobów walcowanych, odciążenie naprężeń oraz poprawę ich ciągłości i ciągliwości. Wydaje się, że jest to ostatni etap technologii i wszystkie operacje technologiczne, od nagrzewania przez walcowanie, przez chłodzenie do temperatury prawie otoczenia, są regulowane z punktu widzenia optymalizacji formowania konstrukcji.

Specjaliści JFE Steel Corporation (Japonia) zaproponowali jeszcze jedno z możliwych działań technologicznych (pomiędzy zakończeniem przyspieszonego chłodzenia a rozpoczęciem powolnego chłodzenia), grzanie wyrobów walcowanych w strumieniu (technologia HOP - proces obróbki cieplnej on-line) .

W konsekwencji nie wszystkie możliwości zostały wyczerpane i mogą pojawić się nowe pomysły.

25.11.2019

Tarcica - produkty uzyskiwane z kłód poprzez piłowanie ich wzdłużnie. Części, które uzyskuje się na pierwszym etapie produkcji, w razie potrzeby dalej...

25.11.2019

Każdy współczesny człowiek prędzej czy później musi zdecydować, gdzie postawić biurko komputerowe. Oceniamy wolną przestrzeń w mieszkaniu i śmiało - wybierz model, ...

25.11.2019

Pytanie, gdzie umieścić dywany w mieszkaniu, jest nie mniej ważne niż możliwość wyboru odpowiedniego dywanu. W tym artykule dowiesz się, jak to zrobić....

25.11.2019

W każdej branży, w której wytwarzane są produkty płynne lub lepkie: farmaceutyczna, kosmetyczna, spożywcza i chemiczna – wszędzie...

25.11.2019

Do tej pory ogrzewanie lustra to nowa opcja, która pozwala zachować czystą powierzchnię lustra przed gorącą parą po zabiegach wodnych. Dzięki...

25.11.2019

Kod kreskowy to symbol graficzny przedstawiający naprzemienne czarno-białe paski lub inne kształty geometryczne. Stosuje się go jako część znakowania ...

25.11.2019

Wielu właścicieli wiejskich osiedli mieszkaniowych, którzy chcą stworzyć najbardziej komfortową atmosferę w swoim domu, zastanawia się, jak prawidłowo wybrać palenisko do kominka, ...

25.11.2019

Zarówno w budownictwie amatorskim, jak i profesjonalnym bardzo popularne są rury profilowe. Z ich pomocą budują zdolne wytrzymać duże obciążenia ...

25.11.2019

Nawet dla zupełnie początkujących, jeśli wejdziesz na oficjalną stronę internetową, od razu stanie się jasne, że wszystko tutaj jest po prostu nasycone ekscytacją, atmosfera całkowicie sprzyja grze....

Materiałem wyjściowym do produkcji wyrobów walcowanych są wlewki odlewane do form - dla walcowni kęsów, a dla walcowni gotowych - kęsy, kęsiska płaskie i kęsy, walcowane i odlewane w sposób ciągły.

Przy stosowaniu wlewków schemat technologiczny walcowania przewiduje następujące operacje: podgrzewanie wlewków, walcowanie na wykwitach lub płycie, odcinanie końców walcowanego produktu i cięcie go na cięte odcinki. Ponadto kęsiska płaskie i duże kęsy są wysyłane do gotowych walcowni, a część kęsów trafia do kęsisk ciągłych (CWM), gdzie są wykorzystywane do produkcji mniejszych kęsów dla walcowni o małych przekrojach i drutu.

W przypadku stosowania kęsów odlewanych w sposób ciągły (kiszonki, kęsiska) po podgrzaniu lub podgrzaniu są one podawane bezpośrednio do gotowych walcarek z pominięciem operacji wygaszania.

Wlewki odlewane są ze stali, które są podzielone według szeregu cech: według składu chemicznego, metody produkcji, struktury, przeznaczenia, stopnia odtlenienia. Wśród nich największy udział wagowy mają stale węglowe zwykłej jakości (GOST 380), wysokiej jakości stale węglowe (GOST 1050) i niskostopowe stale konstrukcyjne (GOST 5058).

Przygotowanie surowców do walcowania polega na usunięciu wad powierzchniowych i nagrzaniu. Usuwanie wad powierzchniowych – niewoli, pęknięć, wtrąceń niemetalicznych itp. jest operacją bardzo czasochłonną. W starych warsztatach zatrudnionych jest na nim do 70% pracowników. Wykonywane jest za pomocą noża, czyszczenie tarczami ściernymi, czyszczenie ogniowe, peeling maszynowy itp.

Nagrzewanie metalu przed walcowaniem odbywa się w studniach grzewczych, piecach metodycznych i piecach z paleniskiem wózkowym. Głównym celem ogrzewania metalu jest zwiększenie jego ciągliwości i zmniejszenie jego odporności na odkształcenia. Jednak ogrzewanie może mieć również niepożądane konsekwencje - tworzenie się kamienia, odwęglenie warstw powierzchniowych, przegrzanie i wypalenie metalu. A jeśli ostatnich trzech można uniknąć, obserwując pewne tryby, to w normalnych warunkach tworzenie się kamienia jest nieuniknione i prowadzi do utraty 1-2% metalu lub więcej, a także do pogorszenia jakości powierzchni.

Temperatura nagrzewania metalu jest określona przez reżim temperaturowy walcowania - temperaturę początku (t n) i końca walcowania (t k). Zwykle temperaturę tn przyjmuje się 150-200°C poniżej linii solidus diagramu stanu stopów żelazo-węgiel, tak że temperatura tk leży w obszarze jednofazowego żelaza gamma, tj. w zakresie temperatur powyżej linii transformacji. Zwykle dla stali nisko i średniowęglowych t n = 1250 ... 1280 0 C, dla wysokowęglowych t = 1050 ... 1150 0 C, oraz t do 950 ... 1050 0 C.

W ostatnich latach w celu zaoszczędzenia energii i zasobów materiałowych, poprawy jakości wyrobów walcowanych przechodzą na niskotemperaturowe ogrzewanie i walcowanie.

9.1 Technologia wytwarzania półproduktów.

Półfabrykaty obejmują wlewki o boku przekroju 240…350 mm, kęsy 50…240 mm, płyty o grubości do 350 mm i szerokości do 2500 mm. Produkcja półfabrykatów odbywa się na walcowniach, walcowniach i kęsach. Najczęstsze są zakwity jednokomórkowe. W zależności od średnicy rolek dzielą się na małe (Æ 850 ... 1000 mm), średnie (Æ 1050 ... 1170 mm) i duże (Æ 1200 ... 1500 mm).

Kwitnienie może toczyć zarówno kwiaty, jak i płyty, podczas gdy płyty mogą toczyć tylko płyty.

Małe kwitnące młyny są wykorzystywane głównie jako stanowiska kowalskie do kęsów oraz młynów szynowych i belkowych.

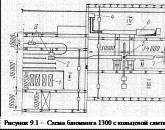

Na ryc. 9.1. Przedstawiono schemat wykwitów 1300. Znajduje się on w czterech przęsłach - piecowym (I), obozowym lub głównym (II), maszynowym (III), złomowym (IV) i regulacyjnym (V). Wlewki z sekcji odpędowej stalowni dostarczane są na platformach kolejowych do hali pieca, wlewki stali wrzącej w stanie obnażonym, wlewki ze stali spokojnej w formach w stanie podważonym od wlewków i bez opłacalnych nadstawek.

Wlewki wprowadzane są do studni grzewczych (1) za pomocą suwnicy pomostowej - typu regeneracyjnego lub rekuperacyjnego. Ze względu na szereg wad tkwiących w studniach regeneracyjnych (bezpośredni kontakt płomienia z wlewkiem, nierównomierne nagrzewanie, brak reprezentatywnego punktu kontroli temperatury w elektrolizerze itp.) częściej stosuje się studnie typu regeneracyjnego.

Wlewki wprowadzane są do studni grzewczych (1) za pomocą suwnicy pomostowej - typu regeneracyjnego lub rekuperacyjnego. Ze względu na szereg wad tkwiących w studniach regeneracyjnych (bezpośredni kontakt płomienia z wlewkiem, nierównomierne nagrzewanie, brak reprezentatywnego punktu kontroli temperatury w elektrolizerze itp.) częściej stosuje się studnie typu regeneracyjnego.

Do 90% wlewków umieszcza się w odwiertach w stanie gorącym, co skraca czas nagrzewania wlewków o około połowę, a tym samym zużycie paliwa i utratę metalu w zgorzelinie.

W zależności od temperatury rozróżnia się wlewki gorące, ciepłe i zimne o temperaturze odpowiednio powyżej 800 0 С, od 400 do 800 0 С i poniżej 400 0 С.

W zależności od temperatury rozróżnia się wlewki gorące, ciepłe i zimne o temperaturze odpowiednio powyżej 800 0 С, od 400 do 800 0 С i poniżej 400 0 С.

Z odwiertów ogrzane wlewki są umieszczane za pomocą suwnicy kleszczowej na nośnik wlewków typu wahadłowego lub pierścieniowego (3). Wałki wahadłowe mają ograniczoną przepustowość i są wąskim gardłem w łańcuchu technologicznym, zwłaszcza przy zasilaniu wlewków z dalszych ogniw. Dlatego bardziej preferowane są nośniki wlewków pierścieniowych. Na pierścieniu umieszczonych jest do 3…4 wózków poruszających się z prędkością do 6 m/s.

Za pomocą popychacza bocznego (2) z nośnika wlewków, wlewki są dociskane na stół obrotowy, a następnie na samotok odbiorczy i przenoszone wzdłuż niego do przęsła tylnego do wygniatarki (5), gdzie są walcowane na wlewki lub płyty.

Główną cechą wykwitania jest możliwość podnoszenia walca górnego pomiędzy przejazdami na wysokość do 1500 mm i odwracania walców, co zapewnia walcowanie wlewków w kierunku do przodu i do tyłu, aż do uzyskania walców o określonych wymiarach. Do kalibracji rolek wykwitających stosuje się system sprawdzianów skrzynkowych o spójnym lub symetrycznym rozmieszczeniu sprawdzianów (rys. 9.2-a, b).

Siła walcowania na kwitnącej maszynie sięga 18 MN, moment walcowania do 5 MNm. Rolki są napędzane pojedynczym silnikiem poprzez klatkę zębatą lub indywidualnie dla każdej rolki. Łączna moc silników to do 12 tys. kW.

Przenoszenie rolki z kalibru na kaliber wzdłuż osi rolek odbywa się za pomocą manipulatorów. W linii przedniego manipulatora po stronie napędu zamontowana jest przechyłka haka. Za kwitnieniem znajduje się maszyna do czyszczenia ognia (7), a dalej nożyczki (8). Na maszynie przeciwpożarowej (MOZ) usuwane są wady powierzchniowe. W zależności od obszaru i głębokości zdzierania ubytek metalu wynosi do 3%.

W przypadku nożyczek przednie i tylne końce rolki są usuwane i przycinane na długość. Tutaj, na przednim końcu każdego kwiatu i płyty, dane paszportowe wlewka są stemplowane pieczęcią. Wyloty głowicowe i dolne spod nożyc transportowane są przenośnikiem pochyłym (9) na przęsło złomowe na perony kolejowe.

Nożyce korbowe zapewniają siłę cięcia do 16 MN i liczbę cięć do 12 na minutę.

Z nożyc część kęsów jest przesyłana wzdłuż stołu rolkowego (10) do ciągłej walcarki kęsów (CWM), a druga część i kęsy przenośnikiem (11) są wysyłane do regulacji w celu schłodzenia i naprawy.

Zdolność kwitnienia 1150 wynosi 3...4 mln ton/rok, a kwitnienia 1300 do 6 mln ton/rok (przez sadzenie).

Płyty pod wieloma względami przypominają zakwity kompozycją i rozmieszczeniem wyposażenia. Główną różnicą w płytach jest obecność, oprócz poziomych rolek, pary pionowych znajdujących się przed lub za stoiskiem. Ponadto rolki płyt nie są kalibrowane, ale gładkie.

Płyty pod wieloma względami przypominają zakwity kompozycją i rozmieszczeniem wyposażenia. Główną różnicą w płytach jest obecność, oprócz poziomych rolek, pary pionowych znajdujących się przed lub za stoiskiem. Ponadto rolki płyt nie są kalibrowane, ale gładkie.

Walcowanie kęsów o małym przekroju podczas wykwitania nie jest ekonomicznie opłacalne. Dlatego też zazwyczaj za wykwitami znajduje się stacja napawania metali nieżelaznych, na której z wykwitów walcowane są kęsy bez podgrzewania. Na ryc. 9.3 przedstawia schemat NZS 900/700/500. Młyn składa się z trzech grup i zapewnia produkcję wykrojów kwadratowych o boku przekroju 240, 190 i 150 mm z drugiej grupy oraz 120, 100 i 80 mm z trzeciej.

Przez podajnik rolkowy (1) wykwity wchodzą do obrotowego urządzenia kierującego rolkę zdrowym końcem do przodu, a stamtąd do pierwszej grupy dwóch stojaków (3) z rolkami o średnicy 900 mm. Druga grupa to sześć stojaków - dwa z rolkami o średnicy 900 mm (5) i cztery - 700 mm każdy (6,7). Aby uniknąć przechylania się rolki między stojakami, rolki dwóch stojaków 700 są ustawione pionowo (6). Przed grupą montowana jest plandeka (4).

Z drugiej grupy wały o przekroju 150 mm i większym przenoszone są za pomocą szleperów na boczny samotok (8), a następnie na nożyce z dolnym rzazem z siłą 10 MN.

W celu uzyskania półfabrykatów o mniejszym przekroju rolki wchodzą do trzeciej grupy sześciu stojaków o średnicy rolek 500 mm, z których trzy są z pionowymi (11) i trzy z poziomymi (12). Nożyczki wahadłowe (9) są instalowane przed grupą, aby usunąć przedni koniec i przechył (10).

Na pierwszych stoiskach stosuje się zwykle system rozstawów skrzynkowych, w kolejnych romb jest kwadratem.

Za trzecią grupą zainstalowano latające nożyce (13) o sile 1,5 MN. Po cięciu detale podawane są na stół rolkowy układający (19), a następnie do lodówki (21).

Wydajność CW zwykle odpowiada wydajności kwitnącej rośliny, za którą jest instalowana.

Oprócz NZS do produkcji wykrojek stosowane są również wykrojniki typu liniowego iz sekwencyjnym układem stojaków.

9.2 Technologia produkcji wyrobów walcowanych na młynach szynowych i belkowych

Asortyment młynów do szyn i belek obejmuje szyny kolejowe o wadze od 38 do 75 kg/mb, szyny tramwajowe i dźwigowe, belki dwuteowe i kanały nad nr 24, kąty równoboczne i nierówne, zetoidy, profile okrągłe i kwadratowe o dużych gabarytach itp. .

Jako przykład rozważmy technologię produkcji najbardziej krytycznego i złożonego profilu - szyn kolejowych na młynie 800.

Młyn jest typu liniowego, stojaki ustawione są w dwóch liniach (rys. 7.12). W pierwszej znajduje się stanowisko do zaciskania dwukierunkowego 900 (małe rozkwitanie), w drugiej trzy stanowiska 800 – trio do obróbki zgrubnej i do obróbki wstępnej oraz duet do obróbki wykańczającej z osobnym napędem. Kęsy o przekroju 300´340 mm nagrzewane są w piecach metodycznych do temperatury 1180-1200 0 C. W stanowisku kucia walcowanie odbywa się w kalibrach skrzyniowych i trzech-czterech typu T, a w pozostałych - w kalibrach szwów (ryc. 9.4).

Szyna o długości około 75 m opuszcza stanowisko wykończeniowe o temperaturze 900 0 .

W przypadku pił tarczowych rolka jest przycinana na standardową długość 12,5 lub 25 m z uwzględnieniem skurczu termicznego i naddatku na obróbkę końcówek.

Aby skompensować wyginanie termiczne, gdy szyna jest chłodzona do głowicy, jest ona wstępnie zaginana na podeszwie i chłodzona w tej formie w lodówce do temperatury około 600 0 C. Następnie powolne chłodzenie (obróbka przeciwodpryskowa) w następnie doły do temperatury 150…200 0 C przez 7…8 godzin.

Aby skompensować wyginanie termiczne, gdy szyna jest chłodzona do głowicy, jest ona wstępnie zaginana na podeszwie i chłodzona w tej formie w lodówce do temperatury około 600 0 C. Następnie powolne chłodzenie (obróbka przeciwodpryskowa) w następnie doły do temperatury 150…200 0 C przez 7…8 godzin.

Schłodzone szyny prostowane są na prostownicach rolkowych (RPM) a dodatkowo końce szyn są prostowane na prasach tłoczących. Następnie końce szyn są frezowane do standardowego rozmiaru i wiercone są otwory na śruby. Obecność defektów w szynach jest monitorowana za pomocą badań ultradźwiękowych.

Następnie następuje obróbka cieplna szyn - normalizacja w piecach ciągłych lub hartowanie główki szyny (nagrzewanie HDTV do 1000°C i chłodzenie mieszanką powietrzno-wodną). Ostateczne prostowanie szyn odbywa się na obrotach w pozycji stojącej i pod naciskiem końców szyn w pozycji bocznej.

Odbioru szyn dokonuje Departament Kontroli Jakości oraz inspektorzy Ministerstwa Kolei. Kontrolują skład chemiczny i strukturę stali szynowej, jej właściwości wytrzymałościowe i plastyczne, udarność, pękanie próbek, szyny pełnoprofilowe pod ramą czołową itp.

Walcowanie belek, kanałów i innych profili odbywa się według tego samego schematu technologicznego z pewnymi uproszczeniami: szerszy zakres temperatur do ogrzewania kęsa (1200 ... 1280 0 C), nie ma wstępnego gięcia rolki przed chłodnicą i powolne chłodzenie, mniej wykańczania i kontroli jakości profili.

9.3 Walcowanie dużych, średnich, małych kształtowników i walcówki.

Duży gatunek walcowany jest na nowoczesnych młynach z sekwencyjnym układem stojaków (rys. 7.15), rzadziej na młynach liniowych, podobnych do młynów szynowych i belkowych.

Materiałem wyjściowym są kęsy i półfabrykaty walcowane i odlewane w sposób ciągły o przekroju kwadratowym o boku do 310 mm. Ogrzewane w piecach metodycznych z zadaniem końcowym i wydawaniem detali wzdłuż stołu rolkowego, wchodzą w ciągłą grupę (jeden lub dwa) kilku naprzemiennych stojaków z poziomym i pionowym układem rolek. Następnie rolki są przenoszone przez szlepery na drugą linię, gdzie walcowanie odbywa się w przeciwną stronę w grupie kilku kolejno ustawionych stanowisk. Odległość pomiędzy sąsiednimi stojakami przekracza długość rolek, a to eliminuje konieczność dotrzymania warunku stałości drugich tomów metalu. Dzięki temu na takich walcarkach można walcować profile o skomplikowanym kształcie.

Po drugiej linii pelety są przenoszone przez szleppery na trzecią linię, skąd ze stanowiska wykończeniowego na piły do cięcia na gorąco, a następnie do lodówki. Gotowe wyroby walcowane są cięte na piłach na zimno na odcinki, prostowane w obrotach na minutę, wady powierzchni są usuwane i pakowane do wysyłki do magazynu wyrobów gotowych.

Wszystkie stanowiska młyna posiadają indywidualny napęd. Każda grupa stoisk i stoiska wolnostojące wyposażone są w przechylnie.

Wydajność takich młynów sięga 2 mln ton/rok.

Gatunki średnie i małe walcowane są na walcarkach typu ciągłego i półciągłego z sekwencyjnym układem stanowisk. Schemat technologiczny jest podobny do walcowania wielkogabarytowego.

Walcówka jest produkowana na nowoczesnych walcarkach ciągłych drutu. Podgrzane półfabrykaty przed młynem są spawane od końca do końca w bicz bez końca. W ciągłej grupie ciągów (jedna lub dwie) walcowanie odbywa się w czterech wątkach. Następnie strumień rozdziela się na dwie pośrednie ciągłe grupy stojaków (po dwie nitki na każdą), a po nich ponownie dzieli się na cztery nitki, które są zwijane w blokach stojaków wykańczających - dwie lub trzy rolki.

Aby zapewnić równomierne chłodzenie walcówki na wyjściu z bloków wykańczających jest ona intensywnie chłodzona i umieszczana naprzemiennie na ruchomym przenośniku z kontrolowanym chłodzeniem, po czym umieszczana jest w kręgach o masie do 2 t. Następnie kręgi są zagęszczane , wiązany i wysyłany do magazynu wyrobów gotowych.

Stanowiska grup obróbki zgrubnej mogą mieć napęd wspólny lub indywidualny, a także bloki stanowisk wykończeniowych. Prędkość walcowania na takich walcarkach dochodzi do 120 m/sek., wydajność do 1 mln ton/rok.

W grupach ciągowych montuje się awaryjne nożyce latające, a po wykańczaniu bloków – do cięcia do określonej masy buntu.

9.4 Technologia produkcji arkuszy

9.4.1 Produkcja blach i taśm gorącowalcowanych. Blachy grube walcowane są na specjalistycznych walcowniach blach grubych (TLS) i szerokopasmowych walcowniach gorących (SHSGP). Blachy o grubości od 5 do 160 mm lub więcej są walcowane arkusz po arkuszu w TLS, paski o grubości do 20 mm są walcowane w ShSGP, a następnie cięte na arkusze.

Stosowane są głównie TLS dwu i trzystanowiskowe z sekwencyjnym układem stojaków, np. młyn 3600 MK Azovstal. Jako półfabrykaty stosuje się odlewane i walcowane w sposób ciągły kęsiska płaskie o grubości do 350 mm i wadze do 16 ton, a wlewki o wadze do 30 ton lub więcej są używane do szczególnie grubych arkuszy i płyt. Wlewki wygrzewane są w piecach metodycznych, a wlewki w studniach grzewczych lub piecach z paleniskiem wózkowym.

Pierwszy stojak z pionowymi lub poziomymi rolkami służy jako łamacz zgorzeliny. Drugie stanowisko to duet przeciągowy lub quarto, częściej typu uniwersalnego, w którym następuje rozbicie szerokości i zmniejszenie grubości płyty.

Po drugim stoisku, szczególnie grube blachy i płyty trafiają wózkiem transferowym do wydziału obróbki cieplnej i wykańczania. Aby uzyskać arkusze o mniejszej grubości, rolki walcowane są w stanowisku wykańczającym quarto, co stanowi około 25% całkowitej redukcji.

Na wszystkich stanowiskach usuwanie kamienia kotłowego z powierzchni blach odbywa się za pomocą kołatek hydraulicznych o ciśnieniu wody do 17 MPa. Trybuny wyposażone są w manipulatory po stronie przedniej i tylnej oraz samotoki ze stożkowymi rolkami do obracania płyt.

Ze stanowiska wykończeniowego rolki trafiają do maszyny do hartowania wałków, a następnie do chłodzenia i wykańczania. Są one cięte na arkusze o określonych wymiarach, które są korygowane w obrotach, poddawane są kontroli ultradźwiękowej, wizualnej i innego typu. W celu polepszenia właściwości użytkowych blachy poddawane są obróbce cieplnej (normalizacja, hartowanie itp.).

Wydajność TLS to ponad 1 mln ton/rok.

Taśmy gorącowalcowane, w tym grube, walcowane są na ciągłej lub półciągłej SHGP. Produkują do 90% blachy stalowej, ze względu na wyższą wydajność oraz wysokie wskaźniki techniczno-ekonomiczne w porównaniu do TLS.

Taśmy gorącowalcowane, w tym grube, walcowane są na ciągłej lub półciągłej SHGP. Produkują do 90% blachy stalowej, ze względu na wyższą wydajność oraz wysokie wskaźniki techniczno-ekonomiczne w porównaniu do TLS.

W ShSGP kęsiska są używane jako półfabrykaty, które są ogrzewane w piecach ciągłych (1, ryc. 9.5). Ogrzane płyty są podawane przez stół rolkowy (2) do łamacza zgorzeliny (3) z poziomym lub pionowym układem rolek, a następnie do stojaka rozprężnego (4), po czym czasami instalowana jest prasa (5) w celu zmniejszenia szerokość płyty.

Następnie płyty wchodzą do grupy zgrubnej kolejno rozmieszczonych stojaków (6, 7, 8), z reguły typu uniwersalnego quarto, a następnie do wykańczającej ciągłej grupy stojaków – quarto (11…16). Latające nożyce do przycinania przedniego końca (9) i łamacz zgorzeliny wykańczającej (10) są zainstalowane przed nim. Usuwanie kamienia z powierzchni rolek odbywa się za pomocą młocarni hydraulicznych.

Po wykończeniu grupy stojaków taśmy są intensywnie chłodzone w urządzeniach natryskowych i nawijane na zwijarki w rolkę.

Cięcie taśm na arkusze o określonych wymiarach odbywa się na zespołach do cięcia wzdłużnego i poprzecznego. Część taśm w kręgach trafia do walcowni zimnych (CHP).

Półciągłe SHSHP to połączenie TLS jako grupy do obróbki zgrubnej i ciągłej grupy stanowisk wykańczających. Grube arkusze są wydawane z grupy roboczej, a grube i cienkie paski nawinięte na rolkę są wydawane z grupy wykańczającej.

9.4.2 Produkcja blach stalowych walcowanych na zimno. Na ShSGP produkuj paski o grubości 0,8 mm lub więcej. Tymczasem wiele produktów wymaga arkuszy o mniejszej grubości. Ponadto blachy gorącowalcowane mają powierzchnię nieprzydatną do produkcji przednich części wyrobów. Dlatego zwoje taśm walcowanych na gorąco są wysyłane do elektrociepłowni w celu dalszego walcowania.

Technologia przewiduje następujące operacje: wytrawianie, walcowanie, czyszczenie powierzchni, wyżarzanie, walcowanie odpuszczające, wykańczanie.

Trawienie pasków odbywa się w celu usunięcia zgorzeliny walcowniczej z ich powierzchni. W tym celu należy użyć urządzeń do ciągłego trawienia (NTA) z kwasem siarkowym lub chlorowodorowym (ryc. 9.6). Na nożycach gilotynowych (4) odetnij tylny koniec poprzedniej taśmy i przedni koniec następnej i zgrzej je w ciągłą taśmę na zgrzewarce doczołowej (5). Spoina jest czyszczona za pomocą narzędzia do gratowania (6). Operacje te wykonywane są na stałym pasie. Dla zapewnienia ciągłości procesu trawienia przewidziany jest akumulator pętlowy (8), z którego taśma w sposób ciągły wchodzi do wanien trawiących (10).

Trawienie pasków odbywa się w celu usunięcia zgorzeliny walcowniczej z ich powierzchni. W tym celu należy użyć urządzeń do ciągłego trawienia (NTA) z kwasem siarkowym lub chlorowodorowym (ryc. 9.6). Na nożycach gilotynowych (4) odetnij tylny koniec poprzedniej taśmy i przedni koniec następnej i zgrzej je w ciągłą taśmę na zgrzewarce doczołowej (5). Spoina jest czyszczona za pomocą narzędzia do gratowania (6). Operacje te wykonywane są na stałym pasie. Dla zapewnienia ciągłości procesu trawienia przewidziany jest akumulator pętlowy (8), z którego taśma w sposób ciągły wchodzi do wanien trawiących (10).

W kąpieli myjącej (11) pozostałości roztworów kwasów są zmywane z powierzchni pasków i suszone w komorze (13). Boczne krawędzie listew nacina się na nożycach tarczowych (14), następnie na nożycach cięcia poprzecznego (15) usuwa się miejsca ich zgrzewu doczołowego i ponownie nawija na rolki na nawijarce (16).

Walcowanie taśm na zimno odbywa się na walcarkach jednostanowiskowych (czterowalcowych lub wielowalcowych) w trybie walcowania wstecznego w kilku przejściach lub na walcarkach wielostanowiskowych od kręgu do kręgu. Podczas procesu walcowania do rolek intensywnie podawany jest płyn obróbkowy (chłodziwo) - mieszanina emulsolu z wodą.

Na walcarkach wielostanowiskowych walcowana jest blacha biała i cienkie taśmy o grubości 0,14 mm, a na walcarkach jednostanowiskowych – najcieńszy pasek o grubości do 0,002 mm.

W celu usunięcia stwardnienia metal jest wyżarzany w piecach dzwonowych (walce) lub w zespołach do wyżarzania ciągłego (taśmy) w temperaturze ok. 900°C. jednostki czyszczące.

W celu zwiększenia podatności na stemplowanie arkusze poddaje się treningowi poprzez walcowanie z nieznaczną redukcją - 1...2%.

W procesie wykańczania paski są cięte na arkusze o określonych wymiarach na agregatach tnących i poprzecznych, nakładane są prostowanie, powłoki ochronne i/lub dekoracyjne itp.

Oprócz metody walcowania, w ostatnich latach KPCh zaczęła wprowadzać zasady walcowania bez końca i wykańczania w jednostkach ciągłych do wytrawiania, walcowania, czyszczenia powierzchni, wyżarzania i przepuszczania skóry.

Następuje przejście do nowego jakościowego etapu rozwoju. Wynika to z wielu czynników: od tworzenia, wdrażania i rozwoju zaawansowanych technologii, w tym w hutnictwie, po zmianę samej koncepcji w odniesieniu do produkcji walcowniczej. Jednym z najważniejszych czynników tego rozwoju w branży walcowniczej jest możliwość sprawowania absolutnej kontroli nad procesem odkształcenia temperaturowego podczas walcowania w walcarkach najnowszej generacji. Tendencja ta jest najbardziej widoczna w walcowniach przeznaczonych do produkcji walcówki i małych gatunków. Spróbujmy ocenić przyczyny tego stanu rzeczy, biorąc pod uwagę możliwości, jakie daje zastosowanie nowych podejść w technologii walcowania walcówki. W procesie walcowania na gorąco odbywa się wysokotemperaturowa obróbka termomechaniczna metali (TMT). Jednak TMT z reguły rozumiane jest nie tylko jako fizyczna istota procesu, ale także jako celowy złożony wpływ na strukturę stopu metalu poprzez zestaw operacji odkształcania, ogrzewania i chłodzenia, w wyniku w którym powstaje ostateczna struktura stopu metalu, a co za tym idzie jego właściwości. Istnieje wiele odmian obróbki termomechanicznej stali. Można je podzielić na następujące grupy:

- Tryby obróbki termomechanicznej, w których deformacja odbywa się w stanie austenitycznym. W tej grupie znajdują się najbardziej znane i przebadane metody hartowania: wysokotemperaturowa obróbka termomechaniczna (HTMT) i niskotemperaturowa obróbka termomechaniczna (LTMT).

- Obróbka termomechaniczna z odkształceniem podczas przemiany przechłodzonego austenitu.

Sposoby obróbki termomechanicznej związane z odkształceniem realizowanym po przemianie austenitu w martenzyt lub bainit. Przykładem takiej obróbki jest metoda utwardzania związana ze starzeniem odkształceniowym martenzytu. Do hartowania stali można stosować różne kombinacje trybów obróbki termomechanicznej, np. HTMT z LTMT, HTMT ze starzeniem odkształceniowym martenzytu itp. Obróbka termomechaniczna jest najczęściej finalną operacją przy wytwarzaniu części. Ale może być również stosowany jako operacja wstępna, która zapewnia powstanie korzystnej struktury podczas końcowej obróbki cieplnej, w tym hartowania martenzytu i odpuszczania. Tradycyjnie przy rozważaniu problemu uzyskania wymaganych właściwości w gotowym wyrobie ze stopu metalu wykorzystuje się wpływ pierwiastków chemicznych na właściwości metalu i obróbkę cieplną. Jednocześnie tworzenie struktury podczas nagrzewania, a zwłaszcza walcowania, przez długi czas pozostawało „czarną skrzynką”. Ale to właśnie te procesy wpływają na kształtowanie się struktury w gotowym produkcie. W praktyce technolodzy wykorzystywali do uzyskania niezbędnych właściwości mechanicznych, w gotowych wyrobach walcowanych stosowano tylko takie mechanizmy przy wytwarzaniu stali jak stopowanie i obróbka cieplna. Jako przykład przytoczmy wady stosowania tradycyjnych metod wytwarzania gotowych wyrobów walcowanych ze zwykłych gatunków stali. W tej klasie stali struktura składa się z ferrytu ze znaną niewielką frakcją perlitu. W przypadku chęci uzyskania konstrukcji mniej metalochłonnych i wyrobów stalowych o podwyższonej niezawodności przy niskich kosztach wytwarzania, pojawia się problem zwiększenia wytrzymałości wyrobów walcowanych otrzymywanych w stanie walcowanym na gorąco. Jeżeli do zwiększenia wytrzymałości stosuje się tylko zwiększenie udziału perlitu poprzez zwiększenie zawartości węgla, to ta możliwość jest ograniczona, ponieważ wraz ze wzrostem wytrzymałości na skutek wzrostu zawartości węgla ciągliwość, wiązkość i spawalność stali gwałtownie spadają, co prowadzi do odrzucenia tego walcowanego produktu, ponieważ wraz z wytrzymałością walcowania konieczne jest również zapewnienie powyższych właściwości metalu. Produkcja wyrobów walcowanych ze stali wysokostopowych prowadzi do gwałtownego wzrostu kosztów wyrobów gotowych ze względu na wysoką cenę pierwiastków stopowych i pogorszenie przetwarzalności przetwarzania (dodatkowe czyszczenie itp.). Dodatkowa obróbka cieplna po walcowaniu, taka jak hartowanie + odpuszczanie, pozwala uzyskać wzrost wytrzymałości i własności plastycznych stali, jednak efekt ten można uzyskać tylko dla gatunków stali niskostopowych. Jednocześnie następuje wzrost kosztów gotowych wyrobów stalowych. Pierwszym krokiem w wykorzystaniu szczególnego stanu stali gorącowalcowanej uzyskanego w procesie deformacji było zastosowanie urządzeń do przyspieszonego chłodzenia po walcowaniu, a zwłaszcza zastosowanie chłodzenia wodnego. Zastosowanie tej technologii bezpośrednio na liniach walcowniczych pozwoliło na zmniejszenie efektu pełnego przepływu procesów rekrystalizacji, które wcześniej kształtowały strukturę i właściwości mechaniczne gotowego walcowanego wyrobu.

Kolejnym krokiem w poprawie właściwości mechanicznych było zastosowanie tzw. kontrolowanego procesu walcowania z wykorzystaniem zasad obróbki termomechanicznej. Rozważmy bardziej szczegółowo wykorzystanie tych zasad w procesie TMT. W zależności od sposobu prowadzenia walcowania i nagrzewania zależy przede wszystkim skuteczność wpływu składu chemicznego i obróbki cieplnej na końcowe właściwości walcowanego metalu. Skład chemiczny ma duży wpływ na zmiany w strukturze oraz w procesie TMT, a jego wpływ na właściwości mechaniczne należy rozpatrywać z punktu widzenia wszystkich etapów obróbki metalu: od ogrzewania do chłodzenia. Obróbka cieplna z nagrzewania walcowniczego jedynie utrwala stan struktury uzyskany na walcarce i choć istnieje wiele możliwości jej realizacji z uzyskaniem różnych zestawów właściwości, wzrost ich wartości jest ograniczony przez tę strukturę podczas procesu walcowania . Obróbka cieplna poza walcownią wraz ze wzrostem kosztów energii staje się coraz bardziej niepraktyczna. Szereg trybów obróbki termomechanicznej może zapewnić, wraz z wysokimi właściwościami wytrzymałościowymi, zwiększoną plastyczność i wytrzymałość. Często zastosowanie TMT umożliwia uzyskanie zestawu właściwości mechanicznych, których nie można osiągnąć za pomocą konwencjonalnej obróbki cieplnej i konwencjonalnego stopowania. Zmieniając warunki deformacji podczas TMT, można kontrolować gęstość i charakter rozkładu defektów w strukturze krystalicznej, co pozwala w szerokim zakresie kontrolować strukturę i właściwości stali. To właśnie te powody były podstawą tak szybkiego rozwoju i zainteresowania producentów wyrobów metalowych procesem TMT. Należy zauważyć, że rozwój procesu TMT w produkcji walcówki jest obiecujący. Wynika to ze specyfiki produkcji i wymiarów geometrycznych (duże szybkości odkształcania i szczególnie mały przekrój, w przeciwieństwie do innych rodzajów wyrobów metalowych otrzymywanych przez walcowanie na gorąco). Faktem jest, że tylko przy walcowaniu walcówki na duży zakres gatunków można realizować i kontrolować procesy hartowania i rekrystalizacji przez zgniot, które ze względu na brak dużych prędkości odkształcenia przy produkcji innych rodzajów wyrobów walcowanych, jest niewykonalne na linii walcowniczej lub jest możliwe, gdy nałożone są pewne ograniczenia (gatunek o ograniczonym gatunku, zwykle stal austenityczna lub niskie temperatury walcowania). Pozwala to kontrolować właściwości wytrzymałościowe wyrobów walcowanych na gorąco, a wysoki stopień odkształcenia w połączeniu ze składem chemicznym i obróbką cieplną to tworzywo sztuczne. Inny bardzo ważny czynnik z punktu widzenia obróbki termomechanicznej można przypisać cechom walcowania walcówki – czas pomiędzy odkształceniami może osiągać bardzo małe wartości, zwłaszcza w ostatnich klatkach, do 0,0005 s. W celu zachowania struktury uzyskanej w procesie TMT duże znaczenie ma sposób prowadzenia chłodzenia po walcowaniu. W tym przypadku pojawiają się dwa problemy: przetransportowanie walcowanego produktu do urządzenia chłodzącego i schłodzenie metalu na całym przekroju w celu zapewnienia jednorodności struktury, a w konsekwencji właściwości na przekroju gotowego walcowanego wyrobu. Niewielki przekrój walcówki (średnica do 8 mm) pozwoli nam uznać ją za korpus cienki termicznie.

Dzięki temu, po uzyskaniu wymaganej struktury na walcarce, możemy ją unieruchomić w całym przekroju i na całej długości, co poprawia równomierność właściwości i jakość wyrobów walcowanych na gorąco. W razie potrzeby, zmieniając intensywność chłodzenia po walcowaniu, można również uzyskać inną strukturę warstw przekrojowych i uzyskać określone właściwości. Ponieważ szybkość odprowadzania ciepła w większym przekroju z warstw wewnętrznych jest ograniczona, utrzymanie zalet indukowanej struktury podczas walcowania jest problematyczne, a czasem wręcz niemożliwe. Podczas przeprowadzania eksperymentu na walcarce najważniejsze jest uwzględnienie czynników najbardziej wpływających na strukturę. W tym celu konieczne jest wykonanie matematycznego modelowania procesu walcowania, które umożliwia wyznaczenie wartości parametrów wpływających na konstrukcję. Do późniejszej oceny ich wpływu na strukturę, znane już dane, takie jak:

- wpływ temperatury i ekspozycji w piecu na wzrost ziarna w obrabianym przedmiocie;

- wpływ wielkości ziarna i temperatury metalu na przemiany z austenitu;

- zmiana struktury austenitu przerobionego na gorąco podczas ekspozycji poodkształceniowej;

- tworzenie struktury na gorąco

walcowanie.

W celu określenia wpływu parametrów walcowania na strukturę metalu przerobionego na gorąco konieczne jest stworzenie modelu termokinetycznego walcarki, na której przeprowadzane jest doświadczenie. Na podstawie której na podstawie prędkości końca walcowania oraz temperatur pośrednich w linii walcowniczej wyznaczane są następujące wartości: szybkość odkształcania; temperatura odkształcenia; czas między deformacjami. W kontrolowanym procesie walcowania temperatura jest jednym z najważniejszych czynników wpływających na strukturę i końcowe właściwości w produkcji walcówki. Istnieje kilka sposobów bezpośredniej kontroli temperatury walcowanego produktu podczas walcowania: zmiana temperatury nagrzewania, regulacja prędkości walcowania, chłodzenie międzystanowiskowe oraz nagrzewanie walcowanego taboru. Najczęściej pierwsze dwie dźwignie oddziaływania służą do wpływania na temperaturę walca podczas walcowania. Do zastosowania chłodzenia i ogrzewania międzystoiskowego wymagana jest instalacja

dodatkowe wyposażenie. Ponadto wymagana jest wstępna ocena możliwości chłodzenia (przy prędkościach walcowania powyżej 30 m/si odległości międzystopniowej nie większej niż 1 m czas na zapewnienie niezbędnego odprowadzania ciepła jest ograniczony). Dużym zadaniem jest również poznanie wpływu pól temperaturowych wyrobów walcowanych podczas walcowania dla określonego asortymentu gatunku na strukturę metalu, w szczególności

dla wielkości ziarna. Stosując kontrolę nad temperaturą walcowania należy wziąć pod uwagę, że zakres możliwej kontroli ma pewne ograniczenia. Parametry energetyczne i energetyczne walcarki, siły działające na walce (podkładki) i inne detale stanowisk roboczych, dokładność wymiarów profili, kształt i jakość powierzchni gotowego wyrobu walcowanego, trwałość walców tocznych, a stabilność całego procesu technologicznego zależy od reżimu termicznego. Jednocześnie jest to bezpośrednio związane z trybami kompresji, prędkościami i napięciami. Większość walcarek nie mierzy bezpośrednio temperatury walca pośredniego na całej długości walcarki. Wynika to zarówno z wysokich kosztów instalacji, jak i warunków pracy przyrządów, które często nie pozwalają na dokładne określenie temperatury metalu i mogą prowadzić do uszkodzenia sprzętu pomiarowego w przypadku awaryjnego odchylenia metal z linii walcowniczej. Również przy zastosowaniu chłodzenia odkształceniowego nawet określenie temperatury powierzchni walca nie daje dokładnego obrazu średniej masowo temperatury metalu, która z kolei ma największe znaczenie dla oceny powyższych parametrów. Temperatura podczas walcowania metalu nie jest równomiernie rozłożona w przekroju, a ponieważ nie jest możliwe określenie tego rozkładu za pomocą bezpośredniego pomiaru, wskazane jest odwołanie się do obliczeń charakterystyk cieplnych. Reżim cieplny obliczany jest z uwzględnieniem bilansu cieplnego, który zależy od wszystkich rodzajów wymiany ciepła zachodzących podczas walcowania na gorąco: strat ciepła na skutek przewodzenia ciepła w kontakcie z podkładkami oraz chłodzenia wodą, konwekcji i promieniowania. Największym problemem przy określaniu wymiany ciepła podczas walcowania jest ustalenie wzorców zmian temperatury w dowolnym punkcie walca w czasie od nagrzewania do uzyskania gotowej walcówki. Zmiana temperatury wyrobu walcowanego podczas walcowania związana jest z występowaniem wszystkich rodzajów procesów cieplnych: przewodności cieplnej, konwekcji i promieniowania. Ponadto każdy z rodzajów wymiany ciepła wnosi swój wkład, co nie zawsze jest możliwe do dokładnego określenia. Odkształcenie metalu przez walcowanie z miejsca wymiany ciepła składa się z dużej liczby różnych etapów (cykli). Na każdym takim etapie pewne procesy działają w warunkach charakterystycznych tylko dla tego miejsca. Wynikowy efekt złożonego transferu ciepła zależy nie tylko od intensywności poszczególnych rodzajów transferu, ale także od cech ich wzajemnego oddziaływania (szeregowego lub równoległego, stacjonarnego lub niestacjonarnego). W przeciwieństwie do reżimu stacjonarnego, w którym pole temperatury nie zmienia się w czasie, proces walcowania termicznego charakteryzuje się jako niestacjonarny. W tym przypadku pole temperatury rolki jest funkcją czasu. Proces niestacjonarny wiąże się ze zmianą entalpii w czasie. W tym przypadku intensywność odprowadzania ciepła nie jest stała w czasie. Rozwiązanie problemu niestacjonarnego przewodzenia ciepła polega na znalezieniu zależności zmian temperatury i ilości ciepła przekazywanego w czasie dla

dowolny punkt na ciele. Każdy z procesów nieustalonego przekazywania ciepła opisany jest układem równań różniczkowych. Jednak te równania opisują niezliczoną liczbę procesów wymiany ciepła wyprowadzonych z analizy elementarnej sekcji w ciele fizycznym. Aby rozwiązać konkretny problem związany ze zmianą temperatury metalu podczas walcowania, konieczne jest uwzględnienie przepływającego ciepła na każdym etapie i podanie pełnego opisu matematycznego wszystkich szczególnych cech charakterystycznych dla tego przypadku. W tym celu konieczne jest rozwiązanie układu równań różniczkowych przy wyznaczaniu następujących warunków brzegowych:

- Warunki geometryczne charakteryzujące kształt i wymiary rolki.

- Warunki fizyczne charakteryzujące właściwości fizyczne medium i rolki.

- Warunki brzegowe charakteryzujące cechy procesu

na krawędziach ciała.

- Uwarunkowania czasowe charakteryzujące cechy procesu

w samą porę.

Rozwiązanie tego układu równań umożliwi uzyskanie opisu pola temperatury produktu walcowanego w dowolnej sekcji walcarki w dowolnym czasie. Ten problem wyznaczania pól temperatury wzdłuż przekroju walca w dowolnym momencie walcowania został rozwiązany dla drobnokrojowej walcarki drutu 300 No3 OJSC MMK. Jako przykład

przedstawia wykres na rysunku 1 rozkładu temperatury w przekroju poprzecznym

rolka pośrednia. Wykorzystanie wyników tego modelu umożliwiło ocenę istniejącego reżimu temperaturowo-deformacyjnego

walcowanie, a poprzez zmianę głównych czynników walcowania - przewidywanie i uzyskiwanie wymaganego trybu z punktu widzenia tworzenia niezbędnej struktury. W celu uzyskania nowego poziomu właściwości walcówki przeznaczonej do zbrojenia przeprowadzono badania w OJSC MMK w hucie 250#2 z wykorzystaniem modelu odkształcenia temperaturowego i nowo zainstalowanego układu chłodzenia wodą. Zainstalowanie w 2004 roku nowej linii chłodzenia wodą w hucie 250#2 (produkcji NPP Inżmet) umożliwiło przeprowadzenie badań eksperymentalnych w celu uzyskania zbrojenia utwardzanego termomechanicznie o małych średnicach. Uzyskanie zbrojenia utwardzanego termomechanicznie na walcarce 250No2 polegało na przeprowadzeniu procesu utwardzania warstwy wierzchniej walcówki w linii chłodzenia wodą znajdującej się za stanowiskiem wykończeniowym nr 16 w przepływie walcowni. Dalej, walcowany tabor jest umieszczany przez zwijarkę w postaci kręgów na przenośniku siatkowym, po czym jest zbierany na kolektorze kręgów do zamieszek o masie do 300 kg. Chłodzenie odbywa się za pomocą dyszy wysokociśnieniowej oraz w kolejnych rurkach, na wlocie i wylocie z nich chłodzenie walcówki przerywane jest urządzeniami odcinającymi. Długość strefy aktywnego chłodzenia zależy od średnicy walcowanej walcówki i może wynosić 7,2 mi 9,7 m.

Hartowanie termomechaniczne walcówki można podzielić na trzy etapy. W pierwszym etapie walcówka opuszczająca stanowisko wykończeniowe nr 16 trafia na linię do wzmacniania cieplnego, gdzie poddawana jest intensywnemu chłodzeniu wodą. Proces ten powinien zapewniać chłodzenie powierzchni walcówki z szybkością przekraczającą krytyczną szybkość chłodzenia niezbędną do uzyskania struktury martenzytu w warstwie powierzchniowej walcówki. Jednak w tym przypadku technologia procesu hartowania na gorąco powinna zapewniać taką temperaturę w środkowych warstwach walcówki, przy której struktura austenityczna jest zachowana podczas chłodzenia. Proces ten można podzielić na drugi etap, który pozwoli, przy dalszym chłodzeniu z mniejszą szybkością krytyczną, uzyskać w rdzeniu walcówki strukturę ferrytowo-perlitową, która zapewni wysoką plastyczność otrzymanej walcówki. zbrojenie (rys. 2). W trzecim etapie wysoka temperatura środkowych warstw walcówki po zakończeniu intensywnej operacji chłodzenia przyczyni się do samoodpuszczania utwardzonej warstwy wierzchniej. Proces ten z kolei umożliwia również zwiększenie plastyczności warstwy wierzchniej przy zachowaniu jej wysokiej wytrzymałości.

Metal znajdujący się pomiędzy powierzchnią a warstwą środkową ma pośrednią szybkość chłodzenia, co prowadzi do powstania warstwy o strukturze bainitycznej. W wyniku takiego ochłodzenia okazuje się, że walcówka w przekroju składa się z dwóch stref w postaci pierścienia: o strukturze martenzytycznej i bainitycznej oraz ferrytyczno-perlitowej w części środkowej.

Części. W wyniku eksperymentalnego walcowania na walcarce 250#2 otrzymano walcówkę o wskazanej strukturze (rys. 3).

Badanie struktury cienkich odcinków walcówki utwardzanej termomechanicznie

wykazał w powstałych wyrobach walcowanych z reguły obecność jednej lub więcej utwardzonych warstw w kształcie półksiężyca. Wynika to najwyraźniej z faktu, że chłodzenie odbywa się tylko za pomocą jednej dyszy w jednym cyklu chłodzenia. W takich warunkach, jeśli dojdzie do sytuacji „przypadkowego” wypłukania dowolnego obszaru walcówki w jednej komorze schładzania, nie ma możliwości dalszych cykli schładzania, które pozwoliłyby na bardziej równomierne schładzanie walcówki na przekroju. Dalsze chłodzenie walcówki na przenośniku siatkowym bez kierunkowego nadmuchu powietrza prowadzi również do nierównomiernego pola temperatury zarówno w przekroju poprzecznym, jak i wzdłuż zwoju walcówki. Również z doświadczenia

walcowanie ujawniło zmianę temperatury walcówki po schłodzeniu wodą na całej długości kręgu (zmiana temperatury dla jednego kręgu

∆Т=30—50 °С). Ponieważ czas i warunki chłodzenia są takie same na całej długości wężownicy, stwierdzono, że przyczyną tej różnicy temperatur jest nierównomierne nagrzewanie się wlewków w piecu grzewczym walcarki.

Pomiar temperatury kęsów na wyjściu z pieca i po grupie obróbki wstępnej (zmiana temperatury wynosiła ∆T=50–80 °C) potwierdził następnie to założenie. Wymienione powyżej czynniki ostatecznie prowadzą do dużej niejednorodności elementów konstrukcyjnych na całej długości walcowanego wyrobu, co bezpośrednio powoduje znaczne rozrzuty (do 50–80 N/mm2) właściwości mechanicznych w partii. Taka struktura w walcówce ze zwykłych gatunków stali niskowęglowych umożliwia uzyskanie unikalnego zestawu właściwości mechanicznych: wysokiej granicy plastyczności przy dobrej ciągliwości, co nie zawsze jest możliwe nawet w walcówce z niektórych gatunków stali niskostopowych o walcowanie i chłodzenie w powietrzu (rys. 4). Uzyskanie powyższej walcówki wymaga dokładnego przestrzegania technologii wzmacniania cieplnego. Ustawienie linii chłodzenia wodnego zależy od wielu czynników: gatunku stali, wymaganych właściwości mechanicznych, średnicy walcówki, składu wyposażenia linii chłodzenia, ustawienia dyszy wysokociśnieniowej, prędkości walcowania, natężenie przepływu i ciśnienie wody (ryc. 5).

W celu określenia parametrów technologicznych w zależności od wymienionych czynników przeprowadzono badania eksperymentalne z pomiarem temperatury samoodpuszczania. Próbki pobrano z kręgów walcówki uzyskanych podczas walcowania doświadczalnego do badań mechanicznych i analizy metalograficznej otrzymanej mikrostruktury. Uzyskane wyniki pokazują, że istnieje dość duży zakres zmian właściwości mechanicznych. Jednocześnie obserwuje się tę samą tendencję, co przy wzroście zawartości węgla w gatunkach stali węglowej: wraz ze wzrostem właściwości wytrzymałościowych właściwości plastyczne maleją (rys. 5).

Bazując na asortymencie marki, poziomie właściwości mechanicznych oraz średnicy nominalnej, możliwe jest uzyskanie optymalnego reżimu technologicznego odpowiadającego potrzebom konsumentów. Jedno z najbardziej obiecujących zastosowań termomechanicznych

utwardzone zbrojenie o małych średnicach jest przeznaczone do zastosowania

więzadła klatki zbrojeniowej w płytach żelbetowych o wysokiej wytrzymałości. Zakres tego zbrojenia może w przyszłości obejmować inne różne konstrukcje żelbetowe, fundamenty itp. Dziś może to zapewnić poprawę dokumentacji regulacyjnej i technicznej (GOST, TU itp.) oraz badanie możliwości wykorzystania tego nowego typu produktu. Przeprowadzone badania pozwoliły na określenie głównych parametrów procesu termomechanicznego hartowania walcówki o małych średnicach. Następnie, gdy walcarka 170 zostanie uruchomiona w MMK, po dostosowaniu uzyskanych wyników do warunków walcowania w nowej walcowni, pozwoli to na opanowanie tego asortymentu w masowej produkcji.

WYNIKI

- uwzględniono procesy zachodzące podczas odkształcania metalu w stanie gorącym. Wyznaczono czynniki najbardziej wpływające na kształtowanie się konstrukcji metalowej po odkształceniu.

- Przedstawiono perspektywy rozwoju procesu TMT w produkcji walcówki z uwzględnieniem jego wymiarów geometrycznych oraz cech produkcyjnych: szczególnie małego przekroju i wysokich prędkości odkształcenia, w przeciwieństwie do innych rodzajów wyrobów metalowych otrzymywanych przez walcowanie na gorąco.

- Przedstawiono wyniki zastosowania takiego narzędzia jak modelowanie temperatury w celu uzyskania niezbędnych właściwości mechanicznych walcówki podczas walcowania na gorąco, z uwzględnieniem istniejących możliwości technologicznych walcowni, jak również z punktu widzenia efektu odkształcenia plastycznego na gorąco i składu chemicznego konstrukcji.

- Podano wyniki zastosowania obróbki termomechanicznej podczas walcowania na konstrukcji gotowej walcówki.

- " onclick="window.open(this.href," win2 return false >Drukuj

Produkty długie

Szeroko stosowany w inżynierii, budownictwie, transporcie walcowany metal: arkusze, listwy, taśmy, szyny, belki itp. Uzyskuje się go przez sprasowanie wlewka metalu w stanie gorącym lub zimnym pomiędzy obracającymi się walcami walcarki. W ten sposób poddaje się obróbce stal, metale kolorowe i ich stopy.

Profil wypożyczenia (jego kształt przekroju) zależy od kształtu rolek. Na rysunkach przedstawiono główne profile wyrobów walcowanych, zwanych wynajem klasy.

Istnieją następujące profile długie produkty: jedyny (koło, kwadrat, sześciokąt, pasek, liść); w kształcie (szyna, belka, kanał, taurus itd.); specjalny (koła, stal zbrojeniowa itd.).

Najczęściej jako półfabrykaty do różnych części stosuje się długie produkty. Na przykład z pasek szesnastkowy robić śruby i nakrętki. Od Okrągłe pręty toczenie części cylindrycznych na tokarkach. Kątowniki stosowane w produkcji ram, ram, stojaków itp.

Walcowanie może nadać obrabianemu przedmiotowi kształt gotowej części, unikając w ten sposób dodatkowej obróbki, a w konsekwencji zmniejszając ilość odpadów metalowych i oszczędzając czas.

Poniżej kilka próbek popularnych rodzajów produktów walcowanych: rury, kształtki, belki, kanały, blachy, kątowniki, taśmy itp.

Produkty długie - jeden z półproduktów. Jest to nazwa produktu pracy, przeznaczonego do dalszego przetwarzania i uzyskania gotowych produktów.

Znasz już niektóre rodzaje półproduktów - są to tarcica, sklejka, drut.

Metalowa blacha podzielony na arkusz

(do 4 mm) i gruby arkusz

(powyżej 4 mm

Rodzaje i właściwości stali

Stal- Ten stop żelaza i węgla(do 2%) i inne pierwiastki chemiczne. Jest szeroko stosowany w inżynierii mechanicznej, transporcie, budownictwie i życiu codziennym.

W zależności od składu istnieją węglany

oraz stopowy

stal. Stal węglowa zawiera 0,4...2% węgla. Węgiel nadaje stali twardość, ale zwiększa kruchość, zmniejsza ciągliwość. Po dodaniu do stali podczas topienia innych elementów: chrom, nikiel, wanad i inne - zmieniają się jego właściwości. Niektóre pierwiastki zwiększają twardość, wytrzymałość, inne - elastyczność, inne zapewniają odporność na korozję, odporność na ciepło itp. Stale zawierające te pierwiastki nazywane są stopami. W gatunkach stali stopowych dodatki oznaczono literami: H - nikiel

, W - wolfram

,G - mangan

, D - miedź

, W celu - kobalt

, T - tytan

.

Rozróżnij według celu strukturalne, instrumentalne i specjalne

stają się.

Węgiel strukturalny

stal jest zwykłej jakości i wysokiej jakości. Pierwszy- plastik, ale ma niską wytrzymałość. Służy do produkcji nitów, podkładek, śrub, nakrętek, miękkiego drutu, gwoździ. druga różni się zwiększoną trwałością. Z niego wykonane są wały, koła pasowe, śruby pociągowe, koła zębate.

Stal narzędziowa

ma większą twardość, wytrzymałość niż konstrukcyjna i służy do produkcji dłut, młotków, narzędzi do gwintowania, wierteł, przecinaków.

Stale specjalne

- są to stale o specjalnych właściwościach: żaroodporne, trudnościeralne, nierdzewne itp.

Wszystkie rodzaje stali są znakowane w określony sposób. Więc, stal konstrukcyjna

zwykła jakość jest oznaczona literami St. i numer seryjny od 0

zanim 7

(Sztuka. O, Sztuka. jeden itp. - im wyższy numer stali, tym wyższa zawartość węgla i wytrzymałość na rozciąganie), jakość

- dwie cyfry 05

, 08

, 10

itp., pokazując zawartość węgla w setnych częściach procenta. Według podręcznika można określić skład chemiczny stali i jej właściwości.

Właściwości stali mogą być zmieniane przez oddziaływanie termiczne - obróbkę cieplną (obróbkę cieplną). Polega na podgrzaniu do określonej temperatury, utrzymywaniu tej temperatury, a następnie szybkim lub powolnym schładzaniu. Zakres temperatur może być szeroki w zależności od rodzaju obróbki cieplnej i zawartości węgla w stali.

Główne rodzaje obróbki cieplnej - hartowanie, odpuszczanie, wyżarzanie, normalizowanie

.

Służy do zwiększania twardości stali hartowanie

- podgrzewanie metalu do określonej temperatury (na przykład do 800 ° C) i szybkie chłodzenie w wodzie, oleju lub innych cieczach.

Przy znacznym nagrzewaniu i szybkim chłodzeniu stal staje się twarda i krucha. Kruchość po utwardzeniu można zmniejszyć o wakacje

- schłodzona utwardzona część stalowa jest ponownie podgrzewana do określonej temperatury (na przykład 200 ... 300 ° C), a następnie chłodzona powietrzem.

W przypadku niektórych narzędzi hartowana jest tylko ich część robocza. Zwiększa to trwałość całego narzędzia.

Na wyżarzanie

przedmiot obrabiany jest podgrzewany do określonej temperatury, utrzymywany w tej temperaturze i powoli(to główna różnica w stosunku do utwardzania) ochłonąć. Wyżarzona stal staje się bardziej miękka i dzięki temu lepiej obrabiana.

Normalizacja

- rodzaj wyżarzania, w powietrzu występuje tylko chłodzenie. Ten rodzaj obróbki cieplnej poprawia wytrzymałość stali.

Prowadzona jest obróbka cieplna stali w zakładach przemysłowych pracownicy cieplni. Termista musi dobrze znać wewnętrzną strukturę metali, ich właściwości fizyczne i technologiczne, tryby obróbki cieplnej, umiejętnie posługiwać się piecami termicznymi i ściśle przestrzegać zasad bezpieczeństwa pracy.

Najważniejsze właściwości mechaniczne stali - twardość i wytrzymałość . Na twardość stal jest testowana za pomocą specjalnego twardościomierze. Metoda pomiaru opiera się na wgnieceniu w próbkę twardszego materiału: twardej stalowej kulki, diamentowego stożka lub diamentowej piramidy.

Wartość twardości HB określa się dzieląc obciążenie przez powierzchnię odcisku pozostawionego w metalu ( Metoda Brinella ) (rys. po prawej, a),

lub w zależności od głębokości zanurzenia w metalu grotu diamentowego, kulki stalowej ( Metoda Rockwella ) (Ryż. 6 ).

Wytrzymałość stale są określane na maszynach wytrzymałościowych poprzez badanie próbek o specjalnym kształcie, rozciąganie ich w kierunku wzdłużnym aż do zerwania (rys. po lewej). Aby określić wytrzymałość, podziel maksymalne obciążenie poprzedzające pęknięcie próbki przez obszar jej pierwotnego przekroju.

Temperatury początku i końca deformacji na gorąco wyznaczane są w zależności od temperatur topnienia i rekrystalizacji. Walcowanie większości gatunków rozpoczyna się w temperaturze 1200...1150 0 C, a kończy w temperaturze 950...900 0 C.

Tryb chłodzenia jest niezbędny. Szybkie i nierównomierne chłodzenie prowadzi do pękania i wypaczania.

Podczas walcowania temperatura początku i końca procesu, tryb redukcji oraz regulacja walców są kontrolowane w wyniku monitorowania wymiarów i kształtu walcowanych wyrobów. Aby kontrolować stan powierzchni wyrobów walcowanych, próbki są pobierane regularnie.

Wykańczanie wyrobów walcowanych obejmuje cięcie na długość, prostowanie, usuwanie wad powierzchni itp. Gotowe wyroby walcowane poddawane są końcowej kontroli.

Proces walcowania realizowany jest na specjalnych walcarkach.

walcownia – zespół maszyn do odkształcania metalu w wirujących rolkach oraz do wykonywania czynności pomocniczych (transport, sterowanie itp.).

Urządzenie do deformacji metalu nazywane jest głównym i znajduje się na głównej linii walcowni (linie stanowisk roboczych).

Rysunek 1 - Schemat walcowni

1 - rolki toczne; 2 - płyta; 3 - wrzeciono kija; 4 - uniwersalne wrzeciono; 5 - stanowisko pracy; 6 - klatka zębata; 7 - sprzęgło; 8 - reduktor; 9 - silnik

Główny ciąg walcowni składa się ze stanowiska roboczego oraz układu napędowego, w tym silnika, przekładni, stojaka przekładni, sprzęgieł, wrzecion.

stojak na kółkach

Rolki 1 są zainstalowane na stanowisku roboczym 5, które przejmuje nacisk walcowania. Charakterystyczną cechą stanowiska roboczego są wymiary rolek: średnica (dla wyrobów długich) lub długość (dla wyrobów płaskich) beczki. W zależności od ilości i rozmieszczenia walców w stanowisku roboczym wyróżnia się walcarki: dwuwalcowe (duowalcowe), trójwalcowe (triowalcowe), czterowalcowe (quatromłyn) i uniwersalne (rys. 2) .

W stojakach dwuwalcowych (rysunek 2, pozycja a) wykonuje się tylko jedno przejście metalu w jednym kierunku. Metal w stojakach trójwalcowych (rysunek 2, pozycja b) porusza się w jednym kierunku pomiędzy rolką dolną i górną, aw kierunku przeciwnym pomiędzy rolką środkową i górną.

W stojakach czterowalcowych montowane są walce rezerwowe (rys. 2, pozycja c), które umożliwiają zastosowanie walców roboczych o małych średnicach, zwiększając w ten sposób zanurzenie i zmniejszając siły odkształcające.

Stojaki uniwersalne (rysunek 2, pozycja d) mają nienapędzane rolki pionowe, które znajdują się między podporami łożysk rolek poziomych iw tej samej płaszczyźnie z nimi.

Stojak zębaty 6 jest przeznaczony do rozprowadzania momentu obrotowego silnika między rolkami. Jest to skrzynia jednostopniowa, której przełożenie wynosi jeden, a rolę kół zębatych pełnią rolki zębate.

Wrzeciona są zaprojektowane do przenoszenia momentu obrotowego ze stojaka przekładni na rolki toczne z niewspółosiowością do 10…12 0 . Z lekkim ruchem w płaszczyźnie pionowej, wrzeciona pałki typu 3 są używane wraz ze sprzęgłem pałki. Obrysy wewnętrzne sprzęgów maczugowych odpowiadają kształtowi przekroju poprzecznego trzpienia lub trzpienia walca. Sprzęgło zapewnia szczelinę 5…8 mm, co pozwala na pracę z niewspółosiowością 1…2 0 . Przy znacznych ruchach rolek w płaszczyźnie pionowej oś wrzeciona może tworzyć znaczny kąt z płaszczyzną poziomą, w tym przypadku stosuje się wrzeciona przegubowe lub uniwersalne 4, które mogą przenosić moment obrotowy na rolki toczne, gdy wrzeciono jest przekrzywione do 10 ... 12 0 .

Rysunek 2 - Stojaki na kółkach

Ponieważ używany jest silnik walcarki 9, silniki prądu stałego i prądu, typ i moc zależą od wydajności walcarki.

Reduktor 8 służy do zmiany liczby obrotów podczas przenoszenia ruchu z silnika na rolki. Koła zębate są zwykle w jodełkę o nachyleniu spirali 30 0 .

Celowo walcownie dzielą się na walcownie do produkcji półproduktów i walcownie do produkcji wyrobów gotowych.

Ogrzewanie metali odbywa się w piecach płomieniowych i elektrycznych. Zgodnie z rozkładem temperatury piece mogą być i . W piecach komorowych z okresowym nagrzewaniem temperatura jest taka sama w całej przestrzeni roboczej. W piecach metodycznych temperatura przestrzeni roboczej stale rośnie od miejsca załadunku półfabrykatów do miejsca ich rozładunku. Metal jest podgrzewany stopniowo, metodycznie. Piece charakteryzują się wysoką wydajnością. Wykorzystywane są w walcowniach, kuźniach i tłoczniach do podgrzewania wlewków nieżelaznych. Duże wlewki są podgrzewane przed walcowaniem - różne piece komorowe, piece płomieniowe.

Jako urządzenia transportowe w produkcji rolkowej wykorzystujemy:

- nośniki wlewków i różnego rodzaju wózki do dostarczania wlewków i półfabrykatów z urządzeń grzewczych do młyna;

- samotoki - główny pojazd walcowni (przy zamontowanych szeregowo rolkach obrotowych zapewniają wzdłużny ruch metalu; przy skośnym ustawieniu rolek istnieje możliwość poprzecznego ruchu taśmy);

- manipulatory przeznaczone do prawidłowego zadania paska do kalibru;

- przechylacze przeznaczone do obracania przedmiotu obrabianego wokół osi poziomej.

Popularny

- Zasady i kryteria badania wartości dokumentów

- Trzy historie sukcesu Siemens NX Zintegrowany system to idealne rozwiązanie

- Podstawowe elementy zarządzania personelem Podstawowe elementy zarządzania personelem

- Zarządzanie jakością w przedsiębiorstwie: normy, etapy wdrażania, wskazówki

- Jak obliczana jest premia kwartalna i jak jest wypłacana?

- Tajemnicze przejście na Abbey Road w Anglii John Lennon pierwotnie nazwał grupę inaczej

- Okładka „Abbey Road” jako podstawa spiskowej legendy

- Jak napisać list gwarancyjny?

- Merchandising, jego rodzaje i zasady Podstawy merchandisingu w przemyśle włókienniczym

- Działania marketingowe w handlu hurtowym i detalicznym