NX Aşamalı Kalıp Tasarımı - NX aşamalı kalıp tasarım modülü. Üç Siemens NX Başarı Hikayesi Entegre sistem ideal çözümdür

Gündelik hayatta etrafımızı saran birçok nesne plastikten yapılmıştır veya plastik parçalar içermektedir. Ayrıca, plastik özellikle en modern tasarımlarda yaygındır ve nesne ne kadar modernse, neredeyse tamamen plastik parçalardan yapılmış olma olasılığı da o kadar yüksektir. Sadece vücut parçalarını değil, aynı zamanda çoğu zaman yatak elemanlarını ve çok sayıda mekanizma parçasını plastikten yapmaya çalışırlar. Ve tüketim mallarının üretimi gibi bir endüstriyi hesaba katarsak, polimerler sadece oradaki nişlerini işgal etmekle kalmadı, aynı zamanda geleneksel olarak kullanılan malzemeleri de önemli ölçüde bastırdı.

Neyle bağlantılı?

İnsanların üretimde kullandığı metaller ve diğer malzemeler gibi plastikler de yapısal bir malzemedir. Ancak bunları sadece yapısal bir malzeme olarak değerlendirmek yanlıştır.

Polimerler, türlerinde benzersiz olan bir dizi özelliğe sahiptir. Çoğu plastik yüksek oranda boyanabilir ve mükemmel elektrik ve ısı yalıtım özelliklerine sahiptir.

Ancak en önemli ve en değerli özelliği, plastiğe gerekli şekli vermenin metal veya diğer yapısal malzemelere göre daha kolay olmasıdır. Bir şekillendirme boşluğunu doğru bir şekilde oluşturmak yeterlidir ve aynı türden neredeyse sınırsız sayıda parça elde edebiliriz. Aynı parçaları metalden elde etmek için, damgalama işlemleri veya kesme işlemleri veya diğer oldukça karmaşık teknolojik işlemler yapılması gerekecektir.

Tüm bu özelliklerin kombinasyonu, modern endüstride polimerlerin toplu kullanımını belirler.

Polimer parçalar kalıplar kullanılarak elde edilir. Kalıp yapım sürecinin kendisi oldukça karmaşıktır ve önemli maliyetlerle ilişkilidir. Ancak, daha önce de belirtildiği gibi, bir kalıp yaptığınızda birçok ayrıntı elde edebilirsiniz. Bu nedenle, kalıp kullanılarak parça üretimi, ancak ürünler seri olarak üretildiğinde karşılığını verebilir. Kısa sürede ne kadar çok parça alınırsa, kalıplar o kadar hızlı amorti eder.

Buna dayanarak, kalıp tasarlama ve üretme süreci için iki ana görevi formüle edebiliriz - elde edilen ürünün belirli bir kalitesi ile mümkün olduğunca ucuz ve hızlı hale getirmek.

İlk görev, mantıksal olarak plastik parçaların kendi görevlerinden kaynaklanmaktadır. Daha önce de belirtildiği gibi, kalıp yalnızca ürünlerin seri üretimi ile karşılığını verebilir. Ancak, gerekli olan az sayıda parça varsa ve özellikle polimerlerden parçalara ihtiyaç duyulursa ne yapmalı - farklı bir malzemeden, teknolojik nedenlerle uygun değiller, çünkü genellikle bir parça parti elde etmenin farklı bir yöntemi daha da pahalıdır. Bu, bir kalıp yapmanın, bir enjeksiyon kalıplama makinesi kullanmanın, bu parçalar için malzeme satın almanın vb. hala gerekli olduğu anlamına gelir. Üretimde tasarruf etmenin en bariz yolu, üretim sürecini olabildiğince ucuz hale getirmektir. Bu, standartlaştırılmış parça veritabanları - GOST, kalıp üreticilerinin standartları ( EMC, DME ve diğerleri). Önceden kanıtlanmış üretim teknolojisine sahip değiştirilebilir standart parçalar, kalıp üretim sürecini birleştirmeye yardımcı olur. En iyi sonucu elde etmek için malzeme ve enerjinin ne kadar ve nereye uygulanması gerektiğini de dikkatli bir şekilde hesaplayabilirsiniz - bu bizim yapmamıza yardımcı olacaktır. CAD-CAE -sistemler. Bu aynı zamanda, tasarıma çok fazla yatırım yapmamak için malzeme ve enerji tasarrufuna da yardımcı olacaktır.

Yani standardizasyon ve tasarım otomasyon araçlarının kullanımı, üretim maliyetini ve tasarım süresini azaltabilir.

İkinci görev ise ürünün bir an önce piyasaya çıkması ile ilgilidir. Sektördeki şiddetli rekabet ancak son yıllarda yoğunlaştı, temelde aynı türden birçok mal üretiliyor. Ve tüketici genellikle az sayıda özelliğe göre seçim yapar. Örneğin, minimum yeni özelliklerle yeni bir ürün sunulur, ancak ürünün gövdesi ve kontrol elemanlarının yerleşimi eskisinden tamamen farklıdır. Müşteriler beğeniyor ve ürün talep görmeye başlıyor. Ancak rakipler de kendi tasarımlarını geliştirir, kendi çizgilerini yaratır ve kısa sürede ürünleri talep görmeye başlar. Ve mümkün olan en kısa sürede yeni bir şey yaratmazsanız, ürünlerinizi değil, rakiplerinizin ürünlerini aldıklarını çok hızlı bir şekilde bulabilirsiniz.

Birinci problemi çözmek için kullanılan yöntemler, ikinci problemin çözümü için de geçerlidir. Veritabanından bir iş parçası alarak, bir plaka, burç, itici veya kalıp setinin başka bir parçasını yeniden tasarlamaya gerek yoktur, tasarım sürecini kendisi yürütmek daha hızlıdır. Ve aslında, tüm tasarım sadece ideal bir seçenek olan yeni form oluşturma elemanlarının inşasına indirgenebilir.

CAD'e daha yakından bakalım.

Bir CAD ortamında çalışmanın tasarım sürecini hızlandırabileceği ve maliyetini azaltabileceğine şüphe yoktur. Ancak çoğu CAD sistemi, yardımlarıyla her türlü tasarımı oluşturabilecekleri anlayışıyla oluşturulur. Tasarım nesnesinin kendisi özel olarak tartışılmamıştır. Bu arada, belirli nesne gruplarının tasarımında - örneğin, damgalar - bu belirli nesneleri tasarlama sürecini hızlandırmanıza izin veren ve diğer üretim nesnelerine pek uygulanamayan bir dizi teknik vardır. Örneğin, bir dizi standart parça, bir kalıp tipini hesaplamak ve seçmek için araçlar, vb. Ve bu şeylerin başka bir şey tasarlarken işe yaraması pek olası değil.

Aynısı diğer tüm yapılar için de geçerlidir.

Genel olarak tüm nesnelerin tasarımını dikkate alacak bir tür küresel CAD olan eksiksiz bir bilgisayar destekli tasarım sistemi yapmak son derece zordur. Bu sistemin maliyetleri asla geri alınmayacak, sistem basitçe ödemeyecek - böyle bir sistemin kullanım alanı çok spesifik olacak, karmaşıklığı çok büyük olacak.

Ve bu nedenle belirli bir ortalama oluşturmaya çalışıyorlar. CAD , teorik olarak istediğiniz her şeyi yaratabileceğiniz, ancak ortalama düzeyde bir çekirdek. Yani, birlikte çalışırken CAD kısmen, sonunda, üretim nesnesinin üç boyutlu bir katı modeli elde edilecek ve çizimleri de elde edilecektir.

Yukarıda açıklanan ikinci göreve dönelim. Bunu en hızlı şekilde yapmamız gerekiyor ama yine de kaliteden ödün vermeden hatırlatalım! Ve ayrıca bizim için en ucuz olacak seçeneği, yani en düşük üretim maliyetleriyle ilişkili olarak değerlendirmek.

kendisi CAD 3D katı hal tasarımını içeren , tasarım seçeneklerini tasarlama ve sıralama konusunda bize çok fazla esneklik sağlıyor, ancak yine de hızın yeterli olmadığı açık.

Ve sonra dünyada başka bir çözüm bulundu. Tam otomatik bir tasarım sistemi alamıyorsanız, neden bireysel nesne gruplarının tasarımını otomatikleştirmeyesiniz?

Yani, ana programla birlikte çalışan ve belirli bir yapının tasarlanması için gerekli her şeyi içeren bir yazılım modülü olan ana CAD programına belirli bir uygulama sunulur.

Bu modüllerin kullanımı, tasarım süresini yalnızca bir modülle çalışırken olduğundan daha fazla azaltmanıza olanak tanır. CAD -kernel ve aynı zamanda ana programı gereksiz işlevlerle aşırı yüklemez. Ana program, yardımcı modüllerin dayandığı bir çekirdek görevi görür.

Hemen hemen tüm modern CAD sistemleri, kalıp tasarım çözümleri sunar. Kalıp imalatının hazırlanması için ortaya çıkan kompleksler - çekirdek CAD ve kalıp tasarımına yardımcı olacak özel fonksiyonlar içeren bir yazılım modülü - hem yurt dışında hem de ülkemizde çok yaygın olarak kullanılmaktadır.

Aynı zamanda, bazı durumlarda otomasyon seviyesi ve kalıp tasarım sürecine kullanıcı katılımı oldukça önemli ölçüde farklılık gösterir.

NX Aşamalı Kalıp Tasarımı - NX aşamalı kalıp tasarım modülü

El Dean

Aşamalı kalıpların tasarımı, özellikle değişiklik yapıldığında fark edilen diğer üretim öncesi süreçlerle yakından ilişkilidir. Makalenin yazarı Al Dean, bu karmaşık göreve yardımcı olmak için Siemens PLM Software'in özel NX sistem araçları setini araştırdı.

son yıllarda b hakkında Siemens'in amiral gemisi NX sistemi hakkında yayınlanan bilgilerin çoğu HD-PLM ve senkron teknolojiye ayrılmıştı, ancak bu ürünü teknolojik ön üretimde kullanmanın uzun geleneği hakkında çok daha az şey söylendi. Bugün, NX, işletmelerin ön tasarım, mühendislik ve üretim aşamaları arasında veri aktarımının yanı sıra takımlama, CNC program geliştirme ve çok daha fazlası için çok çeşitli teknolojiler arasında veri aktarımını sağlayan bir dizi gerçek entegre CAD/CAM sistemidir. NX 7 versiyonunda, progresif kalıp tasarlama olanakları önemli ölçüde genişletildi ve bu incelemede bunları ele alacağız.

Süpürge inşaatı

Herhangi bir aşamalı kalıp tasarım aracında olduğu gibi, başlangıç noktası yapılan kısımdır. Kural olarak, bunlar, sabit bir kalınlığa ve esnek, zımbalama, ekstrüzyon ile elde edilen birçok elemana sahip karmaşık bir şeklin detaylarıdır. Temel düzeyde bile, Siemens'in geometrik modelleme araçlarının diğer birçok yaygın sisteme göre avantajlar sunduğu açıktır.

Aşamalı kalıpları tasarlama süreci, ters sırada gerçekleştirilir: parçanın, düz bir iş parçası elde edilene kadar art arda açılan son şekli ile başlar. Bu görevi gerçekleştirmek için Siemens, sisteme otomatik bir işlemci kullanan veya daha karmaşık durumlar için kullanıcının kıvrımları ve zımbaları manuel olarak açmasına izin veren çeşitli araçlar yerleştirdi.

Kuşkusuz, nispeten basit bir geometriye sahip düz katlama çizgileriyle parçaları açmak en kolayıdır. Senkron teknoloji sayesinde sistem hem kendi hem de ithal geometrisi ile çalışabildiği gibi parçadaki tüm bükümleri de hızlı bir şekilde tespit edebiliyor. Kullanıcı daha sonra damgalama adımları oluşturur ve bunların boş şeride uygulanma sırasını belirler. Sonraki her aşama, bir öncekiyle bağlantılıdır ve bu, hızlı bir şekilde değişiklik yapmanızı sağlar.

Daha karmaşık ayrıntılar, kullanıcı müdahalesini gerektirir, ancak geometri çekirdeğinin ve NX simülasyon işlevlerinin gücü kurtarmaya gelir. Karmaşık damgalı bir parça için düz desenler veya ara boş şekiller tasarlarken, kullanıcının yalnızca ortaya çıkan geometriyi (parçanın oluşturulacağı) analiz etmesi değil, aynı zamanda sac malzemede gereksiz gerilimlerin birikmediğinden emin olması gerekir ve en kötü şeyin olmaması - boşluk kırılır. Sistem, şekillendirme sürecinin analizini kolaylaştıran birçok yerleşik özel araca sahiptir. FEM'e benzer teknikler kullanırlar ve doğru ve üretilebilir iş parçası formları oluşturmanıza olanak tanırlar. Aslında sistem, söz konusu parçanın orta düzlemi boyunca bir ağ oluşturur (ancak ağ hem dış hem de iç yüzeylere uygulanabilir). Ağ daha sonra parçanın yerleştirildiği ideal yüzeye uyarlanır. Ağ, malzemenin gerilme derecesini izlemenizi sağlar ve damgalama simülasyonu için temel görevi görür.

İş Akışı: Karmaşık Bir Parça Nasıl Düzleştirilir

Bir Parçayı Doğrusal Bölgelere ve Serbest Biçimli Bölgelere Bölün

Doğrusal Ön Bükümleri ve Geri Yaylanma İzinlerini Belirtin

Tek adımlı hesaplamayı (yerleşik CAE şekillendirilebilirlik analiz araçları) kullanarak orta ve düz alanları tanımlayın

Doğrusal ve serbest biçimli parseller arasındaki geçişleri simüle edin

İş parçasının şeklini iyileştirmek için senkronize teknolojiyi kullanın - gereksiz öğeleri kaldırın ve malzemenin boyutlarında ince ayar yapın

İşlem sırasını ayarlayın |

Ardından, sistem bir boş şekilden diğerine geçişi hesaplar. Hesaplamanın tamamı, karar verme sürecini uygun bağlamda yakalayan HTML formatındaki raporlar kullanılarak belgelenir.

Birçok parça için bu yaklaşım (düz kıvrımlar veya serbest biçimli yüzeyler) çok açık değildir ve bu gibi durumlarda sistem, kullanıcıların bu modelleme tekniklerini gerektiği gibi birleştirmelerine olanak tanır. Bir parçayı yapmak için tek bir karmaşık şekillendirme işleminin gerekli olduğu ve geri kalanının düz bükme aletleri ve diğer yapısal elemanlar kullanılarak elde edildiği ortaya çıkabilir.

Damgalama adımlarının tasarımı tamamlandıktan sonra, bir sonraki adım, kalıp boyunca ilerletilen şerit üzerine boşlukları en uygun şekilde yerleştirmektir. Basittir ve minimum kullanıcı müdahalesi gerektirir; bu, yalnızca uygun şerit yönlendirmesi için oluklar ve şerit kesme için üst üste bindirmeler ve alttan kesmeler gibi benzersiz özellikler oluşturmak için gerekli olabilir. Kemer sıkma zamanlarında, materyali mümkün olduğunca verimli kullanmak (veya başka bir deyişle, en az miktarda atık elde etmek) esastır. Sistem sürekli olarak malzeme kullanım oranını gösterir ve iş parçasının kullanılmayan kısmı renkli olarak vurgulanır. Böylece kullanıcı, şeritteki iş parçaları arasındaki mesafeyi değiştirerek ve damgalama aşamalarını yeniden düzenleyerek, kaliteden veya üretilebilirlikten ödün vermeden maksimum parça verimi elde eder.

Kalıp blok tasarımı

Bir sonraki adım, kalıp bloğunu tasarlamaktır. Çoğu modern kalıp ve kalıp tasarımı uygulamasında olduğu gibi, NH Aşamalı Kalıp Tasarımındaki araçlar, satıcı kataloglarına dayanmaktadır. Bu, kullanıcıların seçilen tedarikçilerden standart montajları hızlı bir şekilde seçmesine olanak tanır.

Eşsiz takımlar üretme işindeyseniz, NX modellemenin tüm gücü hizmetinizdedir. Bununla birlikte, mevcut modellerin iyileştirilmesi, içerdikleri zeka korunduğu için daha etkili görünmektedir. Damgalama plakaları kataloğuna ek olarak, sistem, örneğin delme veya diş açma gibi zorunlu bağlantı elemanları elde etme yöntemlerini de açıklayan eksiksiz bir düğüm kitaplığına sahiptir. Bağlantı elemanlarını yerleştirdikten sonra, istenen parçayı oluşturan şekillendirme geometrisinin oluşturulmasına geçebilirsiniz.

İşlemlerin sırası, teknoloji uzmanının amacının doğruluğunu doğrulamak için tasarlanmış ve simüle edilmiştir.

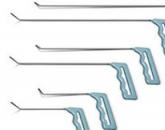

Bu aşamada kullanıcının akıllı bir model ile çalışıyor olması önemlidir. Deneyimli teknoloji uzmanları, takım çarpışmalarının nerede meydana gelebileceği konusunda iyi bir fikre sahip olsa da, çeşitli zımbalama, bükme ve şekillendirme uçları oluşturulana kadar doğru bir resim elde edilemez. NX, bu tür özellikleri oluşturmak için şablona dayalı işlemler sağlar. Bu işlemler şunları içerir: bir kesim veya kütle oluşturan yüzeylerin seçilmesi, bu yüzeylerin genişletilmesi ve bir sapın oluşturulması ve ayrıca diğer ek ayrıntılar (destekler, eğimler, flanşlar vb.) ve ardından - bunlarla ilişkili kesikler veya cepler . Bu, gerekirse kalıp eklerinin çıkarılabilmesini ve tekli eklerin tek bir montajda birleştirilebilmesini sağlamak için küçük bir boşluk bile ekleyecektir. Çok sayıda başka işlev de mevcuttur.

Mümkünse, bu elemanlar farklı işlemlerde yeniden kullanılır. Örneğin, bir parçaya aynı delikler veya diğer kesikler delinirse, orijinal verilerle bağlantı korunurken kopyalanabilir ve yeniden kullanılabilirler. NX Progressive Die Design gibi sistemlerin belki de en büyük faydası budur. Hem kendi geometrinizle hem de içe aktarılan "ölü" geometriyle çalışırken, sonraki tüm çalışmalar ilişkisel hale gelir. Değişiklikler ve düzeltmeler büyük ölçüde basitleştirilmiştir. Ayrıca, veriler gelecekteki projelerde yeniden kullanılabilir.

Üretimde

Bu çözüm NX platformuna dayandığından, araçları sistemin ek özelliklerini kullanmanıza izin verir. Bunun mükemmel bir örneği, kalıp kinematiğinin simülasyonudur. Montajdaki çeşitli parçaların çarpışmadığını veya kesişmediğini ve kalıbın bir bütün olarak doğru çalıştığını kontrol etmeye yardımcı olur. Elbette kaşenin tasarımı tamamlandıktan ve tüm tutarsızlıklar giderildikten sonraki aşama üretime hazırlık aşamasıdır.

Her şeyden önce bu, kalıpları, zımbaları ve kesici uçları işlemek için takım yollarının oluşturulmasıdır. NX, bir CAM sistemi olarak kıskanılacak bir üne sahiptir ve yalnızca delme, frezeleme ve EDM ile plaka üretiminde değil, aynı zamanda kesici uçların oluşturulmasında da birçok avantaja sahiptir. Uçlar genellikle başarılı ve verimli bir şekilde yeniden üretmek için 5 eksenli işleme gerektiren karmaşık şekillere sahiptir. Teknolojik hususlara ek olarak, sadece teknolojik açıdan değil, aynı zamanda damganın montajını, kurulumunu ve bakımını tanımlamak için de damga için belgelerin geliştirilmesi için geniş bir araç yelpazesine dikkat edilmelidir.

Akıllı değişiklik yönetimi

Değişiklik yapmanın iş akışının ayrılmaz bir parçası olduğu gerçeğine alışkınız - bu hayatın bir gerçeği ve mühendisin çalışma süresinin önemli bir bölümünü alan bir faaliyettir. Bununla birlikte, kalıp takımı tasarlarken, kullanılan sistem görevi etkin bir şekilde yerine getiremiyorsa değişiklik yapmak bir kabus olabilir. Değişiklik araçları NX'te yerleşik olarak bulunur, böylece bir projede kalıp teklifi talebiyle başlayarak değişiklikler yapılabilir. Standart kalıpların maliyeti, takımın karmaşıklığına göre tahmin edilir, ancak tedarikçi için bu genellikle kalıpta yapılan üründen elde edilen kar marjında bir düşüşe yol açar. Bu durum sürekli bir baş ağrısına dönüşür.

Örneğin, şekillendirme aşamalarının sayısının ve kalıp verimliliğinin yanlış hesaplanması sonucunda takım maliyetini hafife aldıysanız, üretilen ürün için yanlış fiyat alma olasılığı yüksektir. Bir parçanın üretimi kolay gibi görünse de deneyimli teknisyen basit hataların en maliyetlisi olduğunu ve günümüzün zorlu ekonomik ortamında böyle bir hatanın maliyetinin çok yüksek olabileceğini söyleyecektir.

Kalıplama ünitelerinin, üretilecek parçanın geometrisi esas alınarak, açma ve şekillendirme adımlarının ayarlanması ile oluşturulması ve bu işlemin çok kısa sürede gerçekleştirilmesi nedeniyle sistem gerçek bir fırsat sunmaktadır. bir kalıbın ve diğer parçaların üretim sürecini, diğer birçok kullanıcının yalnızca bir rayba inşa edebileceği bir zamanda değerlendirmek. Artık çözülmekte olan problemin karmaşıklığı hakkında çok daha eksiksiz bilgiye sahip olarak, varsayımlarda bulunmadan ve kaba tahminler vermeden makul bir şekilde rekabetçi bir fiyat teklif etmek mümkündür.

NX araçları, sipariş teklifinden ön üretime kadar, kalıp tasarımınızı yüksek verimlilikle optimize etmenizi sağlar. Tüm geometri orijinal parçaya ve üretim adımlarına bağlı olduğundan, sistem kullanıcılara yalnızca istenen şekli elde etmek için değil, aynı zamanda malzemenin en verimli şekilde kullanılmasını sağlamak ve aynı zamanda güvenilir olmasını sağlamak için adımları, bükümleri ve zımbaları değiştirme yeteneği verir. Kalıbın ömrü boyunca kalıbın çalışması.

Çözüm

NX için Aşamalı Kalıp Tasarımı modülü, güçlü bir modelleme platformunu çok çeşitli üst düzey özel araçlarla birleştirmenin harika bir örneğidir. Kalıp takım tasarımı, hem ürünün (kalıp) tasarımı hem de bileşenlerinin üretimi açısından çok karmaşık bir süreçtir. En zor ekonomik durumda, sadece fiyatı hızlı bir şekilde belirtme yeteneği değil, aynı zamanda bitmiş ürünü teslim etme yeteneği mutlak bir zorunluluk haline gelir.

Böyle bir araca ihtiyacınız varsa, büyük olasılıkla bir taşeron olarak çalışıyorsunuz ve bu da durumu daha da kötüleştiriyor. Malzeme israfını en aza indirmek, üretilen parça değiştiğinde kalıbın tasarımında değişiklik yapabilmek ve ayrıca projenin karlı olacağından ve müşterinin beklentilerini karşılayacağından emin olmak gerekir. Tabii ki, yukarıdakilerin tümü, işletmenin iç ihtiyaçlarına yönelik ekipman geliştirenler için de geçerlidir.

Genel olarak, Siemens PLM Software, özel bilgi ve otomasyona vurgu yapılan bir ortam yaratmayı başardı. Bu ortam, geliştirmeler ve şekillendirme adımları, kalıp ekipmanı tasarımı ve üretim teknolojisi ile mevcut geometriden parçalar oluşturmak için zengin bir araç seti sağlar ve tüm bunlar mümkün olan en kısa sürede yapılır. Ancak bu ideal otomatik süreçte bile, gerektiğinde verileri optimize edip yeniden kullanabilen bir süreç mühendisine yer vardır. Daha fazlasını istemek mümkün mü?

Bunlar, ürün yaşam döngüsü yönetimi ve üretimi için akıllı çözümlerdir. Siemens PLM Yazılım çözümleri, üreticilerin dijital üretim süreçlerini optimize etmelerine ve inovasyonu yönlendirmelerine yardımcı olur.

Hikaye 1. Telcam işi yeni CAM sistemiyle patlama yaşıyor

Şirkettel ustası, Inc. hve üç buçuk ayNX KAM önceki sistemle 9 ayda olduğundan daha fazla CNC programı geliştirdi.

Dev makineler inşa etmek

Telsmith, Inc 100 yılı aşkın bir süre önce kuruldu ve kırma ve eleme tesisleri için yeni kaya kırma ekipmanlarının geliştirilmesinde uzmanlaştı. Bugün Telsmith, günümüzün madencilik endüstrisinin artan taleplerini karşılamak için yeni kırıcılar ve elekler sağlayarak mirasına sadık kalıyor. 1987 yılında Telsmith, asfalt endüstrisinde tanınmış bir lider olan Astec Industries tarafından satın alındı. Şimdi Astec Agrega ve Madencilik Grubu olarak adlandırılan şirketin temelini oluşturan Telsmith işiydi. Astec, şu anda Kuzey Amerika'daki kırma ve eleme tesisleri için en büyük ekipman tedarikçisi konumunda.

Telsmith'in ana markalarından birine Iron Giant adı verilir ve bu marka altında üretilen ekipman bu adı haklı çıkarır. Kırıcıların yüksekliği 3 metreyi, ağırlığı ise 60 tonu geçebilir. Bu devasa makinelerin üretimi, yüksek kapasiteli işleme merkezleri gerektirir. Örneğin, Telsmith'in fabrikasında 2,7 metre çapa, 2,5 metre yüksekliğe ve 45 ton ağırlığa kadar parçaları işleyebilen döner tablalı dikey bir işleme merkezi kullanılıyor. Bazı parçaların üretiminde şirket, kaynak malzemenin %45'inden fazlasını kaldırıyor ve kaynak malzeme, dökme demirden 4140 yapı çeliğine kadar uzanıyor.

Yüksek metal fiyatları ve zayıf bir dolar ile Telsmith, işi büyütmek için çok çalışmak zorunda. CNC programlama açısından bu, her işleme merkezinin mümkün olduğunca üretken olması gerektiği anlamına gelir. Aynı zamanda, CNC için yeni programlar giderek daha kısa sürede geliştirilmelidir. Telsmith'te Endüstriyel Tasarım için CNC Programcısı olan Michael Wier, “Programları daha hızlı yazmam, her zamankinden daha fazla program yayınlamam gerekiyor” diyor.

Hızlı gelişme, hızlı değişim

Şirketin programcıları, Siemens PLM Software'in NX™ yazılımı olmadan bunu yapamazlardı. Wier, önceki CAM sisteminden NX CAM'e geçerek, daha önce hiç olmadığı kadar çok iş yapıyor. Wier, "Geçtiğimiz üç buçuk ayda, NX ile önceki bir CAM sistemiyle dokuz ayımızı alacak pek çok iş yaptım" diyor.

Wier'e göre Telsmith, piyasadaki hemen hemen her CAM sistemini kapsamlı bir şekilde inceledikten sonra NX'i seçti. NX platformu birkaç nedenden dolayı seçildi. Ana seçim kriteri, CNC makinelerinin programlanmasının her aşamasında işlemleri gerçekleştirmek için minimum süreydi. Wier, "NX ile çalışırken bir sonraki adıma geçmek için 4 ila 5 dakika beklemem gerekmiyor" diyor. "Bu sistemin işlem gücü tek kelimeyle inanılmaz."

Senkronizasyon teknolojileri çok zaman kazandırır. Geometrik modeller oluşturmaya yönelik bu doğrudan yaklaşım, özelliklere dayanmaktadır. Wier, CAM modellerinde değişiklik yapmanın çok önemli olduğunu düşünüyor. “Senkronizasyon teknolojisi sayesinde, modellerin özelliklerini doğrudan manipüle edebiliyor ve değiştirebiliyorum. Wier, bunun NX'in en iyi özelliklerinden biri olduğunu söylüyor. - Modeller ve takım yolları arasında ilişkisel bağlantılar vardır, bu sayede düzeltmeler yaparken baştan başlayıp programı yeniden yazmak zorunda kalmam. Senkronizasyon teknolojileri sayesinde geometride hızlıca değişiklik yapabiliyorum ve yazdığım kod bu değişikliklere uyum sağlıyor.”

NX yörünge modelleme teknolojisi de çok zaman kazandırır. Aksi takdirde yalnızca makinede algılanacak olan hataları ortadan kaldırmanıza olanak tanır. Wier, "Bir parçaya zarar verebilecek bir programlama hatası yapamam" diyor. "NX modelleme ile, bu hataları gerçek hayatta görmeden önce 3B modelde görebiliyorum."

Telsmith, makinelerini programlamanın zorluğuna göre derecelendirir ve programcıların üretkenliğini hesaplamak için özel bir formül kullanır.

Wier, "Formül, daha basit makineler için program yazmanın daha kolay olduğu gerçeğini hesaba katıyor" diye açıklıyor. "NX CAM ile programcı derecem, diğer CAM sistemlerini kullanan programcılardan %225 - %193 daha yüksek."

Makine üretkenliği optimizasyonu

Telsmith için makinelerin maksimum verimlilikte çalışması çok önemlidir ve şirket Siemens'in teknik desteğini çok takdir etmektedir. Wier, "Onları istediğim zaman arayabilirim ve sorunumu çözeceklerdir" diyor. - Birkaç gün beklemem gerekmiyor. Aynı zamanda gerçek uzmanlar destek sağlar. Sadece sorunlarımı çözmekle kalmıyorlar, aynı zamanda yeni fikirler de sunabiliyorlar. Siemens'in destek uzmanları keyifli ve başarılı bir çalışma için gerekli tüm bilgileri bana sağlıyor.”

Telsmith, tüm yeni makinelerde Siemens 840D kontrolörlerini kullanır. Wier, "Siemens 840D kontrolörleri bize tüm fikirlerimizi hayata geçirme esnekliği veriyor" diyor. Şirket genellikle büyük parçaları işler ve işlemenin genellikle yüksek hızlarda gerçekleştirildiği göz önüne alındığında, makinelerde ve işleme aletlerinde minimum aşınma sağlamak onlar için çok önemlidir. NX CAM sistemi, yüksek hızlı işleme için gelişmiş destek sağlar ve sabit malzeme kaldırma oranları ve otomatik trokoidal takım yolu işleme ile takım aşırı yüklenmesini önleme yöntemleri sunar.

Telsmith'in NX CAM sistemiyle elde edilen zaman tasarrufu dakikalar veya saatlerle ölçülmez. Wier, "Yeni çözümün faydalarından biri, programlarımızın sonuçlarından emin olmamız ve bunları atölyede çalıştırırken hiçbir sorun olmayacağını bilmemizdir" diyor. "Zaman tasarrufunu dakika veya saat olarak değil, vardiya sayısı ile ölçüyoruz."

Öykü 2: Form Tasarımı ve Danışmanlık Hizmetlerini Hızlandırın

CAD- veKAM-sistemlerNX™ bir kontrolör ile kombinasyon halindeSINUMERIK 840 Dşirketlere yardım etMouller Mirplex form geliştirme süresini %35 azaltın.

Kalıp tasarımında deneyim büyük bir avantajdırMirplex

Moules Mirplex Inc. (Mirplex Molds Inc.), kalıp yapımı ve hassas işleme konusunda 25 yılı aşkın deneyime sahiptir. Mirplex'in müşterileri çok çeşitli sektörlerde çalışmaktadır: spor ve açık hava etkinlikleri, ilaç ve perakende. Şirket tarafından tasarlanan kalıpların boyutu, şişe kapakları için küçük kalıplardan, her bir yüzü 15 tona kadar olan (eğlence amaçlı geziler için kullanılır) dev kalıplara kadar büyük farklılıklar gösterir. Mirplex şu kalıp tiplerini üretmektedir: çok gözlü kalıplar, sıcak yolluk kalıpları, kızak ve tekerlek kam kalıpları, gaz enjeksiyon kalıpları, enjeksiyon kalıpları ve alüminyum alaşımlı döküm kalıpları.

1987 yılında ilk CNC İşleme Merkezinin satın alınmasından bu yana Mirplex, müşteri hizmetlerini geliştirmek için bu alandaki üretim kapasitesini sürekli olarak genişletmiştir. Böylece 2002 yılında 15 tonluk bir gezer vinç ve bir Huron yüksek hızlı işleme merkezi satın alındı. Yıllar içinde şirket piyasada sağlam bir itibar kazandı ve birçok müşteri tasarım danışmanlığı için Mirplex'i arıyor. Ancak buna rağmen, şirket her zaman son derece sıkı bir termin ve küresel rekabet içinde çalışmak zorunda kalıyor. Mirplex makine mühendisi ve kalıp tasarımcısı Pascal Lachance, "Yurtdışındaki rakiplerin bir adım önünde olmak için kalıp geliştirmeyi hızlandırmanın yollarını bulmamız gerekiyor" diyor.

Siemens PLM parça teknolojisi için güçlü bir örnekYazılım

Mirplex, ürün geliştirmesi için NX yazılımını ve müşteri kalitesi ve hassas gereksinimlerini karşılamak üzere kalıpları hızlı bir şekilde tasarlamak için Siemens PLM Software'in SINUMERIK Bilgisayar Sayısal Kontrol (CNC) teknolojisini kullanır. Mirplex geçmişte I-deas™ yazılımını kullanmış ve yeni çözümü uygulamadan önce çok sayıda alternatifi değerlendirmiştir. NX CAD ve CAM sistemlerinin sorunsuz entegrasyonu, NX Mold Design aracı ve kendi ana dilinde teknik destek alma yeteneği nedeniyle NX'i seçti. NX'in diğer avantajları, bazı kalıplar için gereken büyük dijital montajları oluşturma yeteneğinin yanı sıra, Mirplex'in Huron yüksek hızlı işleme merkezini çalıştırmak için kullandığı Siemens SINUMERIK 840D kontrolörü için yerleşik destekti. Lachance, "840D, yüksek hızlı kesme özellikleriyle en zorlu kalıp işleme gereksinimlerinin tümünün üstesinden geliyor," diye ekliyor.

NX, eşzamanlı kalıp tasarımına ve takım yolu seçimine izin verir. Lachance bir kalıp tasarlamaya başladığında, diğer CNC programcısı Eric Boucher, NX CAM sisteminde programlamaya başlar. Tasarım değişikliklerinin çoğu daha sonra müşteri tarafından yapılırken, bu imkansız değildir çünkü NX'teki modellerin geometrisinde değişiklik yapmak çok kolaydır. Lachance, "Bizim sorunumuz, müşterilerden aldığımız tasarımların asla %100 eksiksiz olmamasıdır" diye açıklıyor. - Kalıplamadan önce kendi tarafımızdan bazı modifikasyonlar yapıyoruz. NX bize modeli yüzey modelleme gibi güçlü araçlarla değiştirme esnekliği sağlıyor.”

Tüm cephelerde zaman kazanın

Lachance, NX'in kalıp tasarlamak için %25 daha az zaman aldığını tahmin ediyor.Bunun nedeni kısmen müşteri tarafından önerilen tasarım değişikliklerinin artık %40 daha az zaman almasıdır. NX Mold Design aracı ayrıca zamandan tasarruf etmenize yardımcı olur. Lachance, "NX Mold Design, süreçlerimizi standartlaştırmaya yardımcı oldu" diyor. - Artık kalıp paletleri gibi yeniden kullanabileceğimiz bir bileşen kitaplığımız var. İşin en başında, kalıp zaten yarı hazır. Tipik olarak, Mirplex tasarımcıları özel Parasolid® formatını kullanır. Lachance, "NX de bu format için daha uygun" diyor. "Tercümanlar NX'te yerleşiktir ve o kadar hızlı ve doğru çalışırlar ki, yüzeyleri birleştirmek için zaman harcamak zorunda kalmazız."

NX CAD ve NX CAM arasındaki entegrasyon, tasarım değişikliklerinden sonra CAM modellerini güncellemeyi kolaylaştırır. Boucher, yüzey haritalamalarının yeniden eşlenmesine gerek olmadığı için tasarım değişikliklerinin artık NX sisteminin önceden izin verdiğinden %50 daha hızlı yapılabileceğini tahmin ediyor. Ayrıca, işleme sırasını ayarlamak için sürükle ve bırak işlemlerini kullanma yeteneği nedeniyle NX CAM ile çalışmanın genellikle daha kolay olduğunu keşfetti. Şablonların kullanımı, bilgilerin yeniden kullanımını artırmayı da mümkün kılar. Mevcut verileri kullanma yeteneği, programlamanın daha erken başlatılabilmesi ve değişikliklerin daha hızlı uygulanabilmesi ile birleştiğinde, takım yollarının oluşturulmasını %20 oranında hızlandırdı. Boucher, "NX CAM ile çalışmak kolay çünkü işleme bilgimizi şablonlarla izleyip yeniden kullanabiliyoruz."

"Genel olarak, NX sistemiyle, formları Mirplex istemcilerine göndermek için gereken süreyi %35 oranında azaltabiliriz. Şirketin zengin deneyimiyle birleşen hızlı ürün geliştirme döngüsü, şirketi küresel pazarda daha rekabetçi hale getiriyor. Uzmanlığımızı satıyoruz, diyor Lachance. - NX'e geçiş, CAD ve CAM sistemleriyle çalışma yöntemlerimizi kesinlikle basitleştirdi ve sistematize etti. Siemens PLM Software ile yakın bir şekilde çalışmaya devam ediyor ve parça üretimi ve işleme teknolojilerimizi daha da geliştirmek için çabalıyoruz.” Bu girişimin bir parçası olarak Siemens PLM Yazılım ortakları ve müşterileri, CAM ve CNC entegrasyonunu geliştiren, işlemeyi simüle etmeye ve optimize etmeye, üretim ve planlama süreçlerini senkronize etmeye ve genel üretim maliyet verimliliğini iyileştirmeye yardımcı olan sınıfının en iyisi çözümler yaratıyor.

Moules Mirplex, BRP Mühendislik ve Plastik Çağ Ürünleri A.Ş.'ye teşekkür eder. bu iddialı projenin başarıya ulaşmasına yardımcı olduğu için.

Hikaye 3. Takım tezgahlarının gelişmiş doğruluğu ile yenilikçi teknolojilerin uygulanması

Ürün geliştirme için eksiksiz bir çözümSiemens PLM Yazılımşirketteki büyük freze makinelerinin tasarımını basitleştirirbudala.

Eşsiz freze makineleri

Fooke GmbH bir aile şirketi olarak kuruldu ve şimdi asırlık geleneğiyle gurur duyuyor. Şirket, takım tezgahı endüstrisinde Avrupa, Hindistan, Çin ve ABD'den tedarikçiler tarafından benzersiz bir niş buldu: çok büyük freze makineleri, müşterinin gereksinimlerine göre özel olarak tasarlandı ve tek, eksiksiz bir çözüm olarak teslim edildi. Sistem sadece makinenin kendisini değil, aynı zamanda parçaları ve işleme takımlarını sabitlemek için cihazları, ayrıca ölçüm programlarını ve CNC programlarını içerir. Bu makineler, 30 metre uzunluğa kadar alüminyum ray yapılarını frezeleyebilir, yüksek hassasiyetli dikey kuyruk işleme gerçekleştirebilir, yüksek hassasiyetli cam elyaf takviyeli alüminyum veya karbon elyaf takviyeli plastik kaplamalar oluşturabilir, otomotiv modellerinin yüksek hızda frezelenmesini gerçekleştirebilir ve birçok özel görevi yerine getirir.

Dünya çapında bu tür makinelere olan talep istikrarlı bir şekilde artıyor, ancak bunlar için teknik gereksinimler her zamankinden daha yüksek hale geliyor. Bu nedenle, yaklaşık 170 çalışanı olan bu yenilikçi şirket, gelişim sürecini iyileştirmeye karar verdi. Özellikle yönetim, farklı departmanlardan çalışanların proje ekiplerinin bir parçası olarak daha etkin çalışmayı öğrenmelerini istedi. Şirket ayrıca farklı BT sistemlerini ve bileşenlerini (yüksek hızlı 5 eksenli freze makinesi, bağlama cihazı, CNC programları, ölçüm programları ve dünya çapında dağıtım için eksiksiz bir belge seti) müşteri için eksiksiz bir çözümde birleştirmeye çalıştı. Müşteriler, yalnızca uzun ömürlü üretim ekipmanlarına değil, aynı zamanda yüksek kaliteli ve kapsamlı satış sonrası hizmetlere de ihtiyaç duyarlar: garanti kapsamında güçlendirme, genişletme, bakım ve onarım.

Entegre bir sistem ideal çözümdür

2004 yılında şirket, 15 tasarım mühendisi için 3D CAD (3D CAD) ve ayrıca yüksek hızlı beş eksenli işlemeyi destekleyen bilgisayar destekli bir program geliştirme (CAM) modülü aramaya başladı. Bilgisayar destekli tasarım ekip lideri olarak sistem seçim sürecini koordine eden Hans-Jürgen Pierrick, "Piyasadaki en iyi bilinen sistemlerin tümüne baktık" diyor. - Beş CAD sisteminden birini seçmek için şirket çalışanları görüşmelere katıldı, deneme sürümlerini kurdu ve çözümlerin tanıtımlarını izledi.

Fooke, Siemens PLM Software'den entegre bir tam ürün yaşam döngüsü yönetimi (PLM) çözümünü seçti. Bileşenleri NX™, NX CAM, NX™ Nastran® ve Teamcenter® sistemlerini içeriyordu. Ayrıca şirket, Siemens 840 D CNC kontrolörünün çalışmasını simüle etmek için bir VNCK sanal CNC çekirdeği uyguladı: "Bu tek sistem görev odaklıydı ve bizim için mükemmeldi," diyor Pierik.

Bu çözümün faydaları pilot uygulama sırasında ortaya çıktı. CAD ve CAM sistemlerinin entegrasyonu, uyumluluk ve dönüştürme sorunlarını çözdü ve çalışma saatlerini azalttı. Ve tek bir "dilin" (Teamcenter) varlığı, farklı departmanlar arasındaki işbirliğinin kalitesini artırdı.

Takım tezgahı inovasyonu gerçek oluyor

2006'dan beri tüm yeni Fooke makineleri tamamen Siemens PLM Yazılım platformunda tasarlandı. Özellikle son kullanıcı avantajları, lineer tahrikli ENDURA 900LINEAR üst portal freze makinesi ve ENDURA 1000LINEAR mobil kolon freze makinesi için geçerlidir. Bu makinelerin yeni nesli, hareketli bir üst kızak kullanır. Geliştirme sırasında Sonlu Eleman Analizi'nin (FEA) kullanılması daha sağlam, güvenilir ve doğru bir portal oluşturulmasına yardımcı oldu.

Bu tip makineler, 1.5 milimetre kalınlığında alüminyum levhalardan (AlMg3) yapılmış Superjet 100 uçağının dış kabuğunun beş eksenli frezelenmesi için kullanılır. Portal X ekseninde 7 metre, Y ekseninde 3.5 metre ve Z ekseninde 1.5 metre hareket edebilir, A ekseni boyunca +120 ila -95 derece ve +/-275 derece dönebilir. C ekseni boyunca. Yenilikçi kenetleme cihazı, her biri bir vakum vantuzu ile donatılmış 200 sürücü kullanır ve bunların konumu CNC programı kullanılarak ayarlanabilir. Bireysel sürücülerin konumu CAM modülünde ayarlanır. Gerçekte, parçanın konumu Renishaw'un sensörleri kullanılarak belirlenir.

Müşteri, tüm bu görevler için kontrol sistemi olarak Siemens 840 D'yi seçti.Siemens 840 D'nin avantajları sadece beş eksenli frezeleme için değil, aynı zamanda mesafe ölçümü, veri ayarı ve sürücü konumlandırma gibi özel görevler için de geçerlidir. CAM platformunun kendi ek avantajları vardır. Fooke CNC sistem uzmanı Klaus Harke, "NX, Siemens 840 D için ölçüm ve kontrol programlarının çıktısını almak üzere Visual Studio.net'te yazılmış programlarla genişletilebilen sağlam ve açık bir CAM sistemi içeriyor" diyor. "Bir sonraki adım, beş eksenli konturlamayı programlamak."

Tüm programın çalışması, bu makineye özel parametreleri (örneğin kütle ve atalet) ayarlayabileceğiniz sanal CNC çekirdeği VNCK kullanılarak simüle edilebilir. Sonuç olarak, geliştiriciler ilk kez, pahalı parçalara zarar vermeden bir problemin kavramsal uygulanabilirliğini test etme fırsatına sahip oldular.

Bu proje, Siemens PLM Yazılım platformunun faydalarını özellikle net bir şekilde gösterdi. Pierik, "Makineyi işleme tasarımına paralel olarak programlayabilmek, müşteriler için makine üretme süresini kısalttı" diyor. Bilgisayar simülasyonu, yeni işleme teknolojileriyle ilişkili birçok riski ortadan kaldırmıştır. Buna ek olarak, müşteriler, modelleri tanıma fırsatı nedeniyle Fooke'un sorunları çözme becerisine daha da güvenmeye başladılar. Çözüm, yeni çözümlerin ve eğitimin uygulanmasını da basitleştirdi. Yaşam döngüsünün tüm aşamaları tek bir platformda uygulanmaktadır ve bu sayede Fooke tüm müşteri sorunlarını başarıyla çözmektedir. Tüm bileşenler arasındaki bağlantı Teamcenter olur - bu sistem, daha fazla takım yenileme, bakım ve onarım için ihtiyaç duyulan ürünlerle ilgili tüm bilgilere anında erişim sağlar.

Daha fazla genişleme çok uzak değil

Pierik, “Siemens PLM Yazılım sisteminin entegrasyonu bize yadsınamaz faydalar sağlıyor” diyor. - Fooke onları ve müşterileri hissettirmek için her şeyi yapar. Her üretim tesisi, müşteri problemlerini kendi üretim ekipmanları ile çözmektedir. Fooke makinelerinin yüksek verimliliği, üretim ekipmanı satın alırken hafife alınmaması gereken önemli bir rekabet avantajıdır.”

Bu avantajlar nedeniyle dijital ürün geliştirme sistemi artık hızla gelişiyor. Şirket, pazarlama ve üretimle ilgili kişilere ürün bilgileri sağlamak için Teamcenter'daki tarama işlevini kullanmayı planlıyor. Fooke'un yazılım sağlayıcısı UGS, Siemens holding şirketiyle birleştiği ve adını Siemens PLM Software olarak değiştirdiği için Fooke, kurum içi ve müşteri ihtiyaçları için tek, entegre bir çözüme sahip olacak.

14.05.2019 tarihinde 10:31'de Ljo şunları söyledi:

Kalıp tasarımı konusuna kendiniz girmek çok kârsız bir iştir, çok zaman harcayabilirsiniz, ancak pek bir anlamı olmayacaktır. Ya kurslarda/üniversitelerde okumalısınız, en azından bizim bölgemizde böyle bir kurs 4 yılda bir açılıyor ya da kalıp üreten belirli bir şirkette işe gidiyorsunuz.

Ve MoldWizard bir araçtır, ancak tüm aşamalarda ilk etapta neyi ve neden yaptığınızı, hangi aşamaları kaçırdığınızı ve neden olduğunu anlamalısınız.

Zor bir yol olduğunu biliyorum" ve pek bir anlamı olmayacak" Buna katılmıyorum, bugün böyle bir uzman talep görüyor, eski nesil daha fazla inceliyor ve gençler arasında bu kadar az uzman var (ülkeme göre değerlendirirseniz), genç neslin burada ve şimdi buna ihtiyacı var, pek çok insan değil yapmak istiyorum. Bilmiyorum belki yanılıyorum, sadece kendi fikrim. Açık sözlülüğünüz ve konuyu odaklanmış ve noktadan noktaya bir şekilde açıkladığınız için teşekkür ederiz.

8 saat önce Ljo dedi ki:

Firmanın böyle bir yönü varsa sürekli olarak hesaplamalar yapılabilir. Özellikle kalıbın tasarımından önce bile herkes döngüler ve dökülebilirlik, büzülme deformasyonları vb. ile ilgilenmektedir.

Kalıp üreticilerinin de kendi gruplarına ayrıldığını unutmamalısınız. Birisi, bir grup kapak / mantar ile sıcak yolluk enjeksiyonundan muzdariptir, biri kalın duvarlı ve cam dolgulu malzemelerle büyük boyutlu parçalara sahip, biri mikro parçalara sahip olan biri ve optikleri olan biri veya krakerli istasyon vagonları (en basit kalıplar) kaydırıcılar, eğik ejektörler vb. olmadan). Ve her yerde diğer şirketlerin bilmediği nüanslar var. Kamusal alanda pratikte hiçbir değerli materyal ve yöntem yoktur. Ancak...

1) Plastik ürünlerin doğru tasarımıyla başlayın! (Malloy'un Plastik Enjeksiyon Kalıpları Tasarlama kitabı)

3) Bundan sonra, yukarıda bahsedilen Panteleev, eski moda şekilde hesaplamalarla iyi gelecektir.

4) Halihazırda yapılmış kalıpların analoglarına bakın, tasarım çözümlerine dikkat edin. Burada Gastrov'un "130 örnekte enjeksiyon kalıp tasarımı" ve benzeri koleksiyonlarına zaten bakabilirsiniz.

5) İngilizce literatüre bakın, daha alakalı bilgiler var. Bu aşamada, pratik, gerçek görevler ve bunlara ilişkin tavsiyelere zaten ihtiyaç vardır.

not bu uzun bir yol ve bu alanda çalışmak için hiçbir fikir yoksa, kendinizi enjeksiyon kalıplama için plastik parçaları doğru şekilde tasarlama yeteneğiyle sınırlamanız yeterlidir.

İlk olarak, harcadığınız zaman için çok teşekkürler ve ikincisi, hemen cevap vermem mümkün olmadı. Evet, yukarıdaki kitaplardan indirdim ama hayranını bulamadım)))) Ponteleeva. Halihazırda tasarlanmış üç boyutlu modellerin CAM'de (OpenMind'den HyperMill) frezeleme ve yazma programları konusunda deneyimim var, bunların nasıl test edildiğini gördüm, ancak baskı altında kalıp tasarlama konusundaki bilgi ve becerilerimi genişletmek istiyorum. Ben sadece “istemiyorum”, tüm sözlerini düşündüm, evet zor ama mümkün, imkansız diye bir şey yok! Birçoğu baskı altında!

Popüler

- Karlı iş: evlilik ajansı nasıl açılır

- A'dan z'ye kaldırım levhası üretimi iş planı Kaldırım levhası imalatı işi nasıl açılır

- Franchise maliyeti ve sahip olma maliyeti

- Bir işe alım ajansı nasıl açılır

- Bir mağaza için bina kiralarken tipik hatalar

- Çiçek ticareti için lisans nasıl alınır

- İş merkezleri ve alışveriş merkezlerinin sınıflandırılması

- Patates yetiştirme işi: satış özellikleri ve kâr

- Rusya'da Dmitry Sokov liderliğindeki yeni projeler Rusya'daki yeni projeler EuroChem'i dünya lideri yapacak

- Nordman lastiklerinin üretildiği yer