Gaz kaynak teknolojisi. Gaz kaynağı ve metal kesme için gazlar

Gazla kaynak - metal parçaların eritilerek bağlanması. Tarihsel olarak, bu ortaya çıkan ilk kaynak türlerinden biridir. Teknoloji 19. yüzyılın sonunda geliştirildi.

Daha sonra, elektrikli kaynak teknolojilerinin (ark ve temas) gelişmesiyle, özellikle yüksek mukavemetli çeliklerin birleştirilmesi için gazın pratik değeri bir miktar azalmıştır. Ancak yine de dökme demir, pirinç, bronz parçaların birleştirilmesinde, kaynak tekniklerinde ve diğer birçok durumda başarıyla kullanılmaktadır.

Yöntemin özü, kaynak gazının yüksek sıcaklıktaki alevinin kaynak yapılacak parçaların kenarlarını ve dolgu malzemesinin bir kısmını (elektrot parçası) ısıtmasıdır.

Metal, sıvı bir duruma geçerek, alev ve havanın yerini alan gazlı bir ortam tarafından korunan bir kaynak havuzu olarak adlandırılan bir alan oluşturur. Erimiş metal yavaş yavaş soğur ve katılaşır. Kaynak bu şekilde oluşur.

Oksitleyici bir ajanın rolünü oynayan saf oksijen ile bir miktar yanıcı gazın bir karışımı kullanılır. En yüksek sıcaklık - 3200 ila 3400 derece - doğrudan kalsiyum karbürün normal su ile kimyasal reaksiyonundan kaynaklanarak elde edilen asetilen gazı verir. İkinci sırada propan - yanma sıcaklığı 2800 ° C'ye ulaşabilir.

Daha az kullanılan:

- metan;

- hidrojen;

- kerosen buharı;

- blaugaz.

Tüm alternatif gazlar ve buharlar için alev sıcaklığı asetilenden önemli ölçüde daha düşüktür, bu nedenle alternatif gazlarla kaynak daha az sıklıkla ve yalnızca demir dışı metaller için - bakır, pirinç, bronz ve düşük erime noktasına sahip diğerleri için uygulanır. .

Tüm alternatif gazlar ve buharlar için alev sıcaklığı asetilenden önemli ölçüde daha düşüktür, bu nedenle alternatif gazlarla kaynak daha az sıklıkla ve yalnızca demir dışı metaller için - bakır, pirinç, bronz ve düşük erime noktasına sahip diğerleri için uygulanır. .

Gaz kaynağı, elektrik kaynağına kıyasla hem dezavantajlarını hem de avantajlarını oluşturan özelliklere sahiptir.

Avantajlar ve dezavantajlar

Herhangi bir şey veya fenomen gibi, gaz kaynağının avantajları, dezavantajlarının doğrudan bir yansımasıdır ve bunun tersi de geçerlidir.

Gaz kaynağının ana özelliği, erimiş bölgenin daha düşük ısıtma hızı ve bu bölgenin daha geniş sınırlarıdır. Bazı durumlarda bu bir artı, bazılarında ise bir eksidir.

Bu, gerekirse demir dışı metaller veya dökme demir için bir artıdır. Düzgün ısıtma ve düzgün soğutma gerektirirler. Ayrıca, bu özel işleme modunun optimal olduğu, özel amaçlar için bir dizi çelik vardır.

Diğer artılar şunları içerir:

- gaz kaynağının teknolojik sürecinin düşük karmaşıklığı;

- kullanılabilirlik, yeterli ekipman maliyeti;

- gaz karışımı veya kalsiyum karbürün mevcudiyeti;

- güçlü bir enerji kaynağına gerek yok;

- alev gücü kontrolü;

- alev tipi kontrolü;

- modları kontrol etme yeteneği.

Gaz kaynağının dört ana dezavantajı vardır. Birincisi, tam olarak düşük ısıtma hızı ve yüksek ısı dağılımıdır (nispeten düşük verimlilik). Bu nedenle, 5 mm'den daha kalın bir metale kaynak yapmak neredeyse imkansızdır.

İkincisi, çok geniş bir ısıdan etkilenen bölge, yani bir ısıtma bölgesi. Üçüncüsü maliyettir. Gaz kaynağında tüketilen asetilenin fiyatı, aynı iş için harcanan elektriğin fiyatından daha yüksektir.

Dördüncü dezavantajı, mekanizasyon için zayıf potansiyeldir. Çalışma prensibi nedeniyle, gerçekte sadece manuel gaz kaynağı gerçekleştirilebilir.

Yarı otomatik bir yöntem mümkün değildir, otomatik bir yöntem yalnızca çok alevli bir torç kullanımıyla ve yalnızca ince duvarlı boruların veya diğer tankların kaynağında mümkündür. Bu yöntem, yalnızca alüminyum, dökme demir veya bunların bazı alaşımlarından içi boş tankların üretiminde karmaşık ve uygun maliyetlidir.

Yönetmelikler

Gaz kaynağı için GOST özel bir konudur. Gaz kaynağındaki dikişin kalitesinin büyük ölçüde kaynakçının becerisine bağlı olması nedeniyle, öznel olarak belirlenir.

Gaz kaynağı işleminin doğası yalnızca manueldir, gaz kaynağı için özel bir GOST yoktur.. Ancak kaynak gazının üretildiği kalsiyum karbür için GOST 1460-2013 var.

Ek olarak, çeşitli GOST'ler, dolgu teli türleri, redüktör ve silindirdeki basınç ve asetilen üreteci gereksinimleri gibi parametreleri belirler. İş güvenliği ile ilgili olarak kullanılan hortum ve brülör tipleri için gereklilikler vardır.

Standart ekipman

Gaz kaynağı veya kesme (teknolojik olarak daha basit işlem) ekipman gerektirir. Her şeyden önce, bir asetilen jeneratörü veya başka bir yanıcı gaz kaynağıdır (propan, hidrojen, metan).Ayrıca oksitleyicili bir silindire ihtiyacınız olacak - oksijen, brülör, sıkıştırılmış gaz düşürücü (akış düzenleyici) ve bağlantı hortumları .

Gaz kaynağı veya kesme (teknolojik olarak daha basit işlem) ekipman gerektirir. Her şeyden önce, bir asetilen jeneratörü veya başka bir yanıcı gaz kaynağıdır (propan, hidrojen, metan).Ayrıca oksitleyicili bir silindire ihtiyacınız olacak - oksijen, brülör, sıkıştırılmış gaz düşürücü (akış düzenleyici) ve bağlantı hortumları .

Çeşitli yardımcı cihazlar, örneğin bir piezo ateşleme elemanı, geri tepmeye karşı koruma sağlamak için bir güvenlik su sızdırmazlığı (son zamanlarda neredeyse zorunlu bir unsur) ve diğerleri gibi kullanılabilir.

Bu kaynağın ayırt edici bir özelliği, güç kaynağı gerektirmemesidir, bu nedenle "saha" koşullarında pratik olarak iş yapılabilir. Büyük ölçüde bu avantaj nedeniyle, gaz kaynağı hala aktif olarak kullanılmaktadır.

alev türleri

Gaz kaynağının avantajlarından biri, farklı kimyasal özelliklere sahip ateş kullanma olasılığıdır: oksitleyici, indirgeyici, yüksek asetilen içeriği.

Gaz kaynağının avantajlarından biri, farklı kimyasal özelliklere sahip ateş kullanma olasılığıdır: oksitleyici, indirgeyici, yüksek asetilen içeriği.

"Normal" bir alev, metalin indirgendiği oranda oksitlendiği bir indirgeyici alevdir. Çoğu durumda geçerlidir. Bronz ve kalay içeren diğer alaşımlardan yapılmış parçaları birleştirmek için sadece ateşi azaltır.

Gaz karışımındaki oksijen miktarını artırarak oksitleyici bir alev oluşur. Bazı durumlarda, örneğin pirinç ve sert lehimleme sırasında tercih edilir ve hatta gereklidir.

Oksitleyici bir alevin özel bir özelliği, gaz kaynağının hızını artırma yeteneğidir. Ancak aynı zamanda, oksijen gidericiler - manganez ve silikon içeren özel bir katkı maddesi kullanmak gerekir.

Kaynak yapılacak parçalarda olduğu gibi oksitleyici alevli dolgu teli ile aynı malzemeyi kullanırsanız (pirinç hariç), dikiş çok sayıda gözenek ve boşluk ile kırılgan olacaktır.

Artan yanıcı gaz içeriğine sahip bir alev, daha sert bir alaşımın başka bir parçasının herhangi bir parça üzerinde kaplanması ve ayrıca dökme demir ve alüminyumdan yapılmış parçaların kaynaklanması için kullanılır.

Teknoloji ve yöntemler

Gaz kaynağı tekniği, kaynak yapılan metallerin ve alaşımların özelliklerine, parçaların şekline, dikiş yönüne ve diğer faktörlere büyük ölçüde bağlıdır.

Gaz kaynağı tekniği, kaynak yapılan metallerin ve alaşımların özelliklerine, parçaların şekline, dikiş yönüne ve diğer faktörlere büyük ölçüde bağlıdır.

Gaz kaynağının temel amacı, kendilerini ark kaynağından daha iyi ödünç veren dökme demir ve demir dışı metallerin işlenmesidir. Hepsinden kötüsü, alaşımlı çeliği "alır" - düşük ısı transfer katsayısı nedeniyle, gazla pişirirken ondan parçalar güçlü bir şekilde bükülür.

Bir "sağ" ve "sol" gaz kaynağı yöntemi vardır. Ayrıca rulo, tepsi ve çok katmanlı kaynak ile kaynak teknolojisi de vardır.

"Doğru" yol, kaynak memesinin soldan sağa sürülmesi ve yangın jetinin hareketini takiben katkı maddesinin beslenmesidir. Bu durumda, alev telin ucuna yönlendirilir, böylece erimiş bileşim - katkı maddesinin erime noktası genellikle ana malzemeden daha düşüktür - dikişte düz durur.

"Sol" gaz kaynağı yöntemiyle - ana kaynak olarak kabul edilir - tam tersini yaparlar. Brülör sağdan sola hareket eder, katkı maddesi ona doğru beslenir. Bu yöntem daha basittir, ancak yalnızca ince metal levhalar için uygundur. Ek olarak, bununla birlikte, “doğrudan” daha fazla, dolgu teli ve yanıcı gaz tüketimi vardır.

Rulo kaynağı, sadece sac malzeme için uygun, daha fazla zaman alan bir yöntemdir. Dikiş bir rulo şeklinde oluşturulur, ancak cüruf, gözenek ve hava boşlukları oluşmadan dikişin kalitesi çok yüksektir.

Tepsilerle kaynak yapmak, kaynakçıdan büyük ustalık gerektiren bir yöntemdir. Bu durumda dolgu teli alevin farklı bölümlerinden geçerek spiral bir şekilde dikişin içine döşenir. Spiralin her yeni dönüşü bir öncekiyle hafifçe örtüşür. Yöntem, düşük karbonlu çelik sacların birleştirilmesi için çok uygundur.

Çok katmanlı kaynak, teknolojik olarak en karmaşık yöntemdir. Temelleri, adeta bir katmanın diğerinin üzerine kaplanmasıdır. Bu durumda, alttaki tüm katmanların ideal şekilde ısıtılması sağlanır. Ana şey, farklı katmanların dikişlerinin derzlerinin alt alta olmadığını kontrol etmektir.

Bu gaz kaynağı türlerinin her birinde, işlenen metale bağlı olarak çeşitli akılar kullanılabilir. Görevleri, dikişin yüzeyini kalitesini bozan oksit oluşumundan korumaktır.

Gaz kaynağı, füzyon kaynağı anlamına gelir. Gaz kaynağı işlemi, parçaların kenarlarının bir kaynak torç alevi ile erimiş bir duruma bağlantı noktasında ısıtılmasından oluşur. Metali ısıtmak ve eritmek için, ticari olarak saf oksijenle karıştırılmış yanıcı bir gazın yakılmasıyla elde edilen yüksek sıcaklıkta bir alev kullanılır. Kenarlar arasındaki boşluk dolgu telinin erimiş metali ile doldurulur.Gaz kaynağı aşağıdaki avantajlara sahiptir: kaynak yöntemi nispeten basittir, bir elektrik kaynağının yanı sıra karmaşık ve pahalı ekipman gerektirmez. Alevin termal gücünü ve kaynak yerine göre konumunu değiştirerek kaynakçı, kaynak yapılan metalin ısınma ve soğuma hızını geniş bir aralıkta kontrol edebilir.

Gaz kaynağının dezavantajları, metalin daha düşük bir ısıtma hızı ve metal üzerinde ark kaynağına göre daha geniş bir ısı etkisi bölgesini içerir. Gaz kaynağında ısı konsantrasyonu daha azdır ve kaynak yapılacak parçaların bükülmesi ark kaynağına göre daha fazladır. Bununla birlikte, doğru seçilmiş bir alev gücü, bileşiminin ustaca düzenlenmesi, uygun dolgu metali derecesi ve kaynakçının uygun nitelikleri ile gaz kaynağı, yüksek kaliteli kaynaklı bağlantılar sağlar.

Metalin alevle nispeten yavaş ısınması ve ısıtma sırasında nispeten düşük ısı konsantrasyonu nedeniyle, gaz kaynağı işleminin verimliliği, kaynak yapılan metalin kalınlığındaki bir artışla önemli ölçüde azalır. Örneğin, 1 mm çelik kalınlığında gaz kaynak hızı yaklaşık 10 m/h ve 10 mm kalınlıkta sadece 2 m/h'dir. Bu nedenle, kalınlığı 6 mm'den fazla olan çeliğin gaz kaynağı, ark kaynağından daha az verimlidir ve çok daha az kullanılır.

Gaz kaynağında yanıcı gaz (asetilen) ve oksijenin maliyeti, ark ve direnç kaynağındaki elektrik maliyetinden daha yüksektir. Sonuç olarak, gaz kaynağı, elektrik kaynağından daha pahalıdır.

Gaz kaynağı işleminin mekanikleştirilmesi ve otomatikleştirilmesi elektrikli kaynak işleminden daha zordur. Bu nedenle, çok alevli doğrusal brülörlerle otomatik gaz kaynağı, yalnızca uzunlamasına dikişlere sahip ince metalden yapılmış kabuk ve boruların kaynağında kullanılır; gaz kaynağı aşağıdakiler için kullanılır:

İnce çelik sacdan ürünlerin imalatı ve onarımı (küçük kapasiteli kapların ve tankların kaynağı, çatlakların kaynağı, yamaların kaynağı vb.);

küçük ve orta çaplı (100 mm'ye kadar) boru hatlarının kaynağı ve bunlar için bağlantı parçaları;

dökme demir, bronz ve silüm ürünlerinin onarım kaynağı;

alüminyum ve alaşımları, bakır, pirinç, kurşundan yapılmış ürünlerin kaynağı;

çelik ve dökme demirden yapılmış parçalar üzerine pirinç kaplama;

pirinç ve bronz dolgu çubukları kullanarak dövme ve sünek demirin kaynağı, dökme demirin düşük sıcaklıkta kaynağı.

Gaz kaynağı yardımı ile mühendislikte kullanılan hemen hemen tüm metaller kaynak yapılabilmektedir. Dökme demir, bakır, pirinç, kurşun gibi metallerin gaz kaynağı, ark kaynağına göre daha kolaydır. Ekipmanın basitliğini hesaba katarsak, gaz kaynağının ulusal ekonominin bazı alanlarında (bazı mühendislik tesislerinde, tarım, onarım, inşaat ve montaj işleri vb.) yaygın olarak kullanıldığı ortaya çıkar.

Gaz kaynağı için gereklidir:

1) gazlar - oksijen ve yanıcı gaz (asetilen veya ikamesi);2) dolgu teli (kaynak ve yüzey kaplama için);

3) aşağıdakiler dahil ilgili ekipman ve aparatlar:

a. oksijen depolamak için oksijen tüpleri;

b. silindirlerden brülöre veya kesiciye sağlanan oksijenin basıncını düşürmek için oksijen düşürücüler;

içinde. asetilenin basınç altında olduğu ve asetilen içinde çözüldüğü kalsiyum karbür veya asetilen silindirlerinden asetilen üretmek için asetilen jeneratörleri;

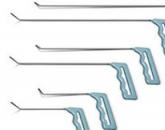

G.çeşitli kalınlıklarda bir süpürgeyi ısıtmak için bir dizi uçlu kaynak, yüzey kaplama, sertleştirme ve diğer brülörler;

d. brülöre oksijen ve asetilen sağlamak için kauçuk manşonlar (hortumlar);

4) kaynak aksesuarları: gözleri kaynak alevinin parlak ışığından korumak için koyu renkli camlı gözlükler (ışık filtreleri), bir çekiç, torç için bir dizi anahtar, metal ve kaynak temizliği için çelik fırçalar;

5) Kaynaklama, kaynaklama sırasında parçaları birleştirmek ve sabitlemek için kaynak masası veya fikstürü;

6) bu metali kaynaklamak için gerekirse toz veya toz.

Gaz kaynağında kullanılan malzemeler.

Oksijen Atmosferik basınçta ve normal sıcaklıkta oksijen, havadan biraz daha ağır, renksiz ve kokusuz bir gazdır. Atmosferik basınçta ve 20 gr sıcaklıkta. 1m3 oksijenin kütlesi 1.33 kg'dır. Saf oksijende yanıcı gazların ve yanıcı sıvıların buharlarının yanması, yüksek oranda çok kuvvetli bir şekilde gerçekleşir ve yanma bölgesinde yüksek bir sıcaklık meydana gelir.Yüksek sıcaklığa sahip bir kaynak alevi elde etmek için, kaynak bölgesinde metali hızlı bir şekilde eritmek gerekir, yanıcı bir gaz veya yanıcı bir sıvının buharı saf oksijen ile bir karışımda yakılır.

Sıvı veya katı yağlar ile sıkıştırılmış gaz halinde oksijen oluşursa, ikincisi kendiliğinden tutuşabilir ve bu da yangına neden olabilir. Bu nedenle oksijen tüplerini ve ekipmanını tutarken, üzerlerine çok az miktarda yağ ve gres bulaşmamasına özen gösterilmelidir. Yanıcı sıvılardan belirli oranlarda oksijen ve yanıcı madde içeren bir oksijen karışımı patlar.

Teknik oksijen, hava ayırma tesislerinde işleme tabi tutulan atmosferik havadan çıkarılır, burada karbondioksitten arındırılır ve nemden kurutulur.

Sıvı oksijen, iyi ısı yalıtımına sahip özel kaplarda depolanır ve taşınır. Kaynak için teknik oksijen üç sınıfta üretilir: en yüksek, en az %99,5 saflık ile

1. sınıf saflık %99.2

Hacimce %98,5 saflığa sahip 2. sınıf.

Geri kalan %0.5-0.1 nitrojen ve argondur.

Asetilen Gaz kaynağı için yanıcı bir gaz olarak asetilen, hidrojen ile oksijenin bir bileşiğidir. Normal ve basınçta asetilen gaz halindedir. Asetilen renksiz bir gazdır. Hidrojen sülfür ve amonyak safsızlıkları içerir.

Asetilen patlayıcı bir gazdır. Saf asetilen, 450-50°C'ye hızlı bir şekilde ısıtıldığında, 1.5 kgf/cm2'nin üzerindeki aşırı basınçta patlayabilir. Asetilen ve hava karışımı, karışım hacimce %2.2 ila %93 asetilen içeriyorsa atmosfer basıncında patlar. Endüstriyel amaçlar için asetilen, sıvı yanıcı maddelerin elektrik ark deşarjının etkisiyle ve ayrıca kalsiyum karbürün su ile ayrışmasıyla elde edilir.

Asetilen için gaz ikameleri. Metallerin kaynağında diğer gazlar ve sıvıların buharları kullanılabilir. Kaynak sırasında metalin etkin bir şekilde ısıtılması ve eritilmesi için alevin tonunun, kaynak yapılan metalin erimesinin yaklaşık iki katı olması gerekir.

Çeşitli yanıcı gazların yanması, brülöre farklı miktarda oksijen verilmesini gerektirir. Tablo 8, kaynak için yanıcı gazların ana özelliklerini göstermektedir.

Asetilen için gaz ikameleri birçok endüstride kullanılmaktadır. Bu nedenle, büyük ölçekte üretimleri ve ekstraksiyonları ve çok ucuz olmaları, asetilene göre ana avantajlarıdır.

Bu gazların alevinin daha düşük olması nedeniyle, kullanımları belirli metal ısıtma ve eritme işlemleriyle sınırlıdır.

Çeliği propan veya metan ile kaynak yaparken, oksijen giderici olarak kullanılan artan miktarda silikon ve manganez içeren bir kaynak teli kullanmak gerekir ve dökme demir ve demir dışı metallerin kaynağında akılar kullanılır.

Gazlar - düşük termal iletkenliğe sahip ikamelerin silindirlerde taşınması ekonomik değildir. Bu, alev tedavisi için kullanımlarını sınırlar.

Tablo 8 Gaz kaynağında kullanılan ana gazlar

Kaynak telleri ve tozları

Çoğu durumda, gaz kaynağında kimyasına yakın bir dolgu teli kullanılır. Kaynak yapılacak metalin bileşimi.Kaynak için bilinmeyen bir markanın rastgele telini kullanmayın.

Telin yüzeyi pürüzsüz ve temiz olmalı, kireç, pas, yağ, boya ve diğer kirletici maddelerden arındırılmış olmalıdır. Telin erime noktası, metalin erime noktasına eşit veya biraz daha düşük olmalıdır.

Tel, güçlü sıçrama ve kaynama olmadan sakin ve eşit bir şekilde erimeli, katılaşma sırasında yabancı kalıntılar ve diğer kusurlar olmadan yoğun homojen bir metal oluşturmalıdır.

Demir dışı metallerin (bakır, pirinç, kurşun) yanı sıra paslanmaz çeliğin gaz kaynağı için, uygun telin olmadığı durumlarda, istisna olarak, metali kaynaklayan aynı kalitede levhalardan kesilmiş şeritler kullanılır.

akılar Bakır, alüminyum, magnezyum ve alaşımları, kaynak sırasında ısıtıldıklarında, havadaki oksijen veya kaynak alevi ile (oksitleyici alevle kaynak yaparken) kuvvetli bir şekilde reaksiyona girerek metalden daha yüksek erime noktasına sahip oksitler oluşturur. Oksitler, erimiş metal damlacıklarını ince bir filmle kaplar ve bu, kaynak sırasında metal parçacıklarının erimesini büyük ölçüde zorlaştırır.

Erimiş metali oksidasyondan korumak ve oluşan oksitleri uzaklaştırmak için kaynak tozları veya flux adı verilen macunlar kullanılır. Daha önce dolgu teline veya çubuğa uygulanan eritkenler ve kaynak yapılacak metalin kenarları ısıtıldığında erir ve sıvı metalin yüzeyinde yüzen eriyebilir cüruflar oluşturur. Bir cüruf filmi, erimiş metalin yüzeyini kaplayarak onu oksidasyondan korur.

Akıların bileşimi, kaynak yapılacak metalin türüne ve özelliklerine bağlı olarak seçilir.

Flux olarak kalsine boraks, borik asit kullanılır. Dökme demir ve bazı özel alaşımlı çelikler, bakır ve alaşımlarının kaynağında eritken kullanımı gereklidir. Kaynak yaparken karbon çelikleri kullanılmaz.

Gaz kaynağı için cihaz ve ekipmanlar.

Su güvenlik kilitleri Su contaları, asetilen üretecini ve boruları kaynak torçu ve torçtan gelen geri tepmelerden korur. Sırt üstü, bir brülör veya kesici kanallarında bir asetilen-oksijen karışımının tutuşmasıdır. Su kilidi, gaz kaynağı ve kesme sırasında iş güvenliğini sağlar ve gaz kaynak istasyonunun ana parçasıdır. Su kilidi her zaman iyi durumda tutulmalı ve kontrol musluğu seviyesine kadar suyla doldurulmalıdır. Torç veya torç ile asetilen jeneratörü veya gaz boru hattı arasında her zaman bir su sızdırmazlığı bulunur.

Şekil 17 Cihazın şeması ve orta basınçlı su contasının çalışması:

a - deklanşörün normal çalışması, b - geri tepme

Sıkıştırılmış gazlar için silindirler

Oksijen ve diğer sıkıştırılmış gazlar için silindirler, silindirik çelik kaplardır. Silindirin boynunda, içine bir kapatma valfinin vidalandığı konik dişli bir delik yapılır. Yüksek basınçlı gazlar için dikişsiz silindirler karbon ve alaşımlı çelik borulardan yapılmıştır. Silindirler gazın cinsine göre dıştan word renklerinde boyanmaktadır. Örneğin oksijen tüpleri mavi, asetilen beyaz, hidrojen sarı-yeşil diğer yanıcı gazlar için kırmızı.Silindirin üst küresel kısmı boyanmamıştır ve silindirin pasaport verileri üzerine kabartma yapılmıştır.

Kaynak direğindeki silindir dikey olarak monte edilir ve bir kelepçe ile sabitlenir.

Silindir valfler

Oksijen tüpleri için valfler pirinçten yapılmıştır. Valf parçaları için çelik, sıkıştırılmış nemli oksijende güçlü bir şekilde korozyona uğradığı için kullanılamaz.Asetilen valfleri çelikten yapılmıştır. Asetilen, bakır - asetilen bakır ile patlayıcı bir bileşik oluşturabileceğinden, bakır ve %70'ten fazla bakır içeren alaşımların kullanılması yasaktır.

Sıkıştırılmış gazlar için redüktörler

Silindirlerden (veya gaz boru hattından) alınan gazın basıncını düşürmek ve silindir içindeki gaz basıncındaki azalmadan bağımsız olarak bu basıncı sabit tutmak için redüktörler kullanılır. Çalışma prensibi ve tüm dişli kutularının ana parçaları yaklaşık olarak aynıdır.Tasarım gereği, tek odacıklı ve iki odacıklı dişli kutuları vardır. Çift odacıklı dişli kutuları, seri olarak çalışan iki redüksiyon odasına sahiptir, daha sabit bir çalışma basıncı sağlar ve yüksek gaz akış hızlarında donmaya daha az eğilimlidir.

Oksijen ve asetilen azaltıcılar, Şek. on sekiz.

Şekil 18 Redüktörler: a - oksijen, b - asetilen

Brülöre gaz beslemek için manşonlar (hortumlar) kullanılır. Yeterli mukavemete sahip olmalı, gaz basıncına dayanmalı, esnek olmalı ve kaynakçının hareketlerini kısıtlamamalıdır. Hortumlar, kumaş contalı vulkanize kauçuktan yapılmıştır. Asetilen ve oksijen için manşonlar verilir. Benzin ve kerosen için benzine dayanıklı kauçuk hortumlar kullanılmaktadır.

Kaynak meşaleleri

Kaynak torcu, manuel gaz kaynağı için ana araç olarak hizmet eder. Brülörde oksijen ve asetilen gerekli miktarlarda karıştırılır. Ortaya çıkan yanıcı karışım, belirli bir hızda brülör ağızlığı kanalından dışarı akar ve yandığında, kaynak bölgesinde taban ve dolgu metalini eriten stabil bir kaynak alevi verir. Brülör ayrıca yanıcı gaz ve oksijen akışını değiştirerek alevin termal gücünü düzenlemeye de hizmet eder.Brülörler enjektörlü ve enjektörsüzdür. Çelik, dökme demir ve demir dışı metallerin kaynaklanması, lehimlenmesi, kaplanması, ısıtılması için kullanılır. En yaygın kullanılan brülörler enjeksiyon tipidir. Brülör bir ağızlık, bağlantı nipeli, uç borusu, karıştırma odası, rakor somunu, enjektör, gövde, tutamak, oksijen ve asetilen nipelden oluşur.

Brülörler alev gücüne göre ayrılır:

1.

Mikro-düşük güç (laboratuvar) G-1;

2.

Düşük güç G-2. 25 ila 700 l arasında asetilen tüketimi. saatte, oksijen 35 ila 900 l. 01:00 de. 0 ila 3 numaralı uçlarla tamamlanmıştır;

3.

Orta güç G-3. 50 ila 2500 l arasında asetilen tüketimi. saatte, oksijen 65 ila 3000 l. 01:00 de. İpuçları #1-7;

4.

Yüksek güçlü G-4.

Asetilen ikame gazları G-3-2, G-3-3 için brülörler de vardır. 7 numarada 1 numaradan ipuçları ile tamamlanmıştır.

Gaz kaynak teknolojisi.

Kaynak alevi. Kaynak alevinin erimiş metal üzerindeki harici, tipi, sıcaklığı ve etkisi, yanıcı karışımın bileşimine bağlıdır, yani. oksijenin asetilene oranı. Kaynakçı, yanıcı karışımın bileşimini değiştirerek kaynak alevinin özelliklerini değiştirir. Karışımdaki oksijen ve asetilen oranını değiştirerek, üç ana tip kaynak alevi elde etmek mümkündür, şek. on dokuz.

Şekil 19 Asetilen-oksijen alevi türleri a - karbonlama, b-normal, c - oksitleme; 1 - çekirdek, 2 - kurtarma bölgesi, 3 - torç

Çoğu metalin kaynağı için normal (geri kazanım) alev kullanılır (Şekil 19, b). Prosesin verimliliğini artırmak için kaynakta oksitleyici bir alev (Şekil 19, c) kullanılır, ancak oksijen giderici olarak artan miktarda manganez ve silikon içeren bir tel kullanılması zorunludur, ayrıca pirinç kaynağı yaparken de gereklidir ve lehimleme. Sert dolgu için fazla asetilen içeren bir alev kullanılır. Alüminyum ve magnezyum alaşımlarının kaynağı için az miktarda asetilen içeren bir alev kullanılır.

Biriken metalin kalitesi ve kaynağın gücü, kaynak alevinin bileşimine büyük ölçüde bağlıdır.

Gaz kaynağında metalurjik işlemler. Gaz kaynağındaki metalurjik işlemler aşağıdaki özelliklerle karakterize edilir: erimiş metal banyosunun küçük bir hacmi; kaynak yerinde yüksek sıcaklık ve ısı konsantrasyonu; Yüksek hızlı eritme ve soğutma süpürgesi; pürüzsüz bir banyonun metalinin bir alevin gaz akışı ve bir dolgu teli ile yoğun bir şekilde karıştırılması; erimiş metalin alev gazlarıyla kimyasal etkileşimi.

Kaynak havuzundaki ana reaksiyonlar oksidasyon ve indirgeme reaksiyonlarıdır. Oksijene afinitesi yüksek olan magnezyum ve alüminyum en kolay oksitlenir.

Bu metallerin asitleri hidrojen ve karbon monoksit tarafından indirgenmez, bu nedenle metallerin kaynağında özel akılara ihtiyaç vardır. Aksine, demir ve nikel oksitler karbon monoksit ve alev hidrojen tarafından iyi indirgenir, bu nedenle bu metallerin gaz kaynağı için akılara gerek yoktur.

Hidrojen sıvı demirde iyi çözünür. Kaynak havuzunun hızlı soğuması ile küçük gaz kabarcıkları şeklinde dikişte kalabilir. Ancak gaz kaynağı, örneğin ark kaynağına kıyasla metalin daha yavaş soğumasını sağlar. Bu nedenle, karbon çeliğine gaz kaynağı yapıldığında, tüm hidrojenin kaynak metalinden ayrılma zamanı vardır ve ikincisi yoğun olacaktır.

Gaz kaynağı sırasında metalde yapısal değişiklikler. Daha yavaş ısıtma nedeniyle gaz kaynağındaki etki alanı ark kaynağından daha büyüktür. Kaynak havuzuna doğrudan bitişik olan ana metal katmanları süreklidir ve kaba taneli bir yapı kazanır. Dikiş sınırının hemen yakınında, tamamlanmamış bir erime bölgesi vardır. Isıtılmamış bir metalin kaba yapısına sahip bir ana metal. Bu bölgede metalin mukavemeti kaynak metalinin mukavemetinden daha düşüktür, bu nedenle kaynaklı bağlantının tahribatı genellikle burada meydana gelir.

Sonraki bir bölümdür, yeniden kristalleşmeme ayrıca t metal erimesinin 1100-1200C'den yüksek olmadığı kaba taneli bir yapı ile karakterize edilir. Sonraki bölümler daha düşük sıcaklıklara ısıtılır ve ince taneli, normalleştirilmiş bir çelik yapıya sahiptir.

Kaynak metalinin ve ısıdan etkilenen bölgenin yapısını ve özelliklerini iyileştirmek için, kaynağın sıcak dövülmesi ve kaynak alevi ile ısıtılarak lokal ısıl işlem veya bir fırında ısıtma ile genel ısıl işlem bazen kullanılır.

Gaz kaynağı yöntemlerinin bir örneği, Şek. 20.

Şekil 20

Çeşitli metallerin kaynak özellikleri ve modları.

Karbon çeliklerinin kaynağı

Düşük karbonlu çelikler herhangi bir gaz kaynağı yöntemiyle kaynaklanabilir. Brülörün alevi normal olmalı, sağda kaynak yaparken 100-130dm 3/h güçte olmalıdır. Karbon çeliklerini kaynak yaparken, yumuşak çelik Sv-8 Sv-10GA'dan yapılmış bir tel kullanılır. Bu tel ile kaynak yaparken karbon, manganez ve silikonun bir kısmı yanar ve kaynak metali kaba taneli bir yapı alır ve çekme mukavemeti ana metalinki kadardır. Ana olana eşit mukavemette birikmiş metal elde etmek için, %0,17'ye kadar karbon içeren Sv-12GS teli kullanılır; 0.8-1.1 manganez ve 0.6-0.9% silikon.alaşımlı çelik kaynak

Alaşımlı çelikler, yumuşak çeliklerden daha az verimli ısı iletkenleridir ve bu nedenle kaynak yapıldığında daha fazla bükülür.Düşük alaşımlı çelikler (örneğin, XCHD) gaz kaynağı ile iyi bir şekilde kaynaklanır. Kaynak yaparken normal alev kullanın ve SV-0.8, SV-08A veya SV-10G2 teli kullanın

Krom-nikel paslanmaz çelikler, 1 mm metal kalınlığı başına 75 dm3 asetilen gücünde normal alevle kaynaklanır. SV-02X10H9, SV-06-X19H9T telini uygulayın. Isıya dayanıklı paslanmaz çeliğin kaynağında %21 nikel %25 krom içeren bir tel kullanılır. %3 molibden, %11 nikel, %17 krom içeren paslanmaz çeliğin kaynağı için.

Dökme demir kaynağı

Dökme demir, döküm kusurlarını düzeltirken ve ayrıca parçaları onarırken ve onarırken kaynaklanır: kaynak çatlakları, kabuklar, kopan parçaların kaynağı vb.Oksitleyici alev silikonun yerel olarak yanmasına neden olduğundan ve kaynak metalinde beyaz dökme demir tanecikleri oluştuğundan, kaynak alevi normal veya karbonlamalı olmalıdır.

Bakır kaynak

Bakırın ısıl iletkenliği yüksektir, bu nedenle metalin ergidiği yere kaynak yapıldığında, çeliğin kaynağına göre daha fazla ısı uygulanması gerekir.Bakırın kaynağı zorlaştıran özelliklerinden biri de erimiş halde artan akışkanlığıdır. Bu nedenle bakır kaynağı yapılırken kenarlar arasında boşluk kalmaz. Dolgu metali olarak saf bakır tel kullanılır. Bakırın deokside edilmesi ve cürufun uzaklaştırılması için eritkenler kullanılır.

Kaynak pirinç ve bronz

Pirinç kaynak. Gaz kaynağı, bir elektrik arkıyla kaynaklanması daha zor olan pirinç kaynağı için yaygın olarak kullanılır. Kaynaklamadaki ana zorluk, çinkonun 900C'de başlayan pirinçten önemli ölçüde buharlaşmasıdır. Pirinç aşırı ısınırsa, çinkonun buharlaşması nedeniyle dikiş gözenekli olacaktır. Gaz kaynağı sırasında pirinçte bulunan çinkonun %25'ine kadar buharlaşabilir.Çinkonun buharlaşmasını azaltmak için, pirinç kaynağı %30-40'a kadar oksijen fazlası olan bir alevle gerçekleştirilir. Pirinç tel dolgu metali olarak kullanılır. Flux olarak kalsine boraks veya gazlı flux BM-1 kullanılır.

bronz kaynak

Bronz gaz kaynağı, döküm bronz ürünlerin onarımında, parçaların sürtünme yüzeylerinin sürtünme önleyici bronz alaşımları tabakası ile kaplanmasında kullanılır.Kaynak alevi onarıcı bir karaktere sahip olmalıdır, çünkü kalay, silikon ve alüminyumun bronzdan yanması oksitleyici bir alevle artar. Dolgu malzemesi olarak, kaynak yapılan metale bileşim olarak yakın olan çubuklar veya teller kullanılır. Deoksidasyon için dolgu teline %0,4'e kadar silikon eklenir.

Metali oksidasyondan korumak ve oksitleri cüruf haline getirmek için bakır ve pirinç kaynağında olduğu gibi aynı bileşimlerin akıları kullanılır.

Günümüzde kaynak yapmak çok talep edilen bir hizmettir ve kaynakçılar iyi bir gelir elde etmektedir. Bu bağlamda, birçoğunun bu tür ekipmanların nasıl kullanılacağı sorusu var. Vurgulanmalıdır: gaz kaynağı ve kesim için bir set satın almadan önce, özel kurslarda nasıl pişirileceğini öğrenmelisiniz. Bu tür ekipmanlarla çalışmak tehlikeli olduğu için bu zorunlu bir gerekliliktir. Yanlış kullanımı patlamalara ve diğer talihsiz sonuçlara yol açabilir. Yalnızca kaynakçı sertifikası gibi özel belgelere sahip kişilerin kaynakla çalışmasına izin verilir. Bu nedenle, ilk adım deneyimli bir uzmanın rehberliğinde uzmanlık eğitimidir.

İhtiyacınız olan ekipman

Bir sonraki adım, gaz kesicinin kendisini ve bunun için ipuçlarını içeren bir gaz kaynak kiti satın almaktır. Koruyucu giysi ve maske de gereklidir.

Üçüncü sınıf olması gereken yüksek kaliteli oksijen hortumlarını seçtiğinizden emin olun. Diğer kullanımlar için uygun hortumlara izin verilmez. İşin güvenliği, bu parçanın ne kadar güvenilir olacağına bağlıdır.

Önemli Beceriler

- Gaz basıncını nasıl düzenleyeceğinizi öğrenin. Oksijen için optimal değer, asetilen için yaklaşık 0,2-0,3 MPa'dır - yaklaşık 1 kPa.

- Kaynağınızın veya torcunuzun hangi metaller için tasarlandığını düşünün. Bu, aparatta kullanılan gazın türü ile ilgilidir.

- Brülörü farklı açılarda kullanmaya çalışın - bu, pratik beceriler geliştirmenize izin verecektir.

- Gaz kaynağı almaya karar verirseniz, kaba dikişlerin geliştirilmesiyle çalışmaya başlamak daha iyidir. Bunu yapmak için kalın demir kullanın. Beceriyi kazandıktan sonra daha ince uçlarla çalışmaya başlayabilirsiniz.

Kaynak işlemi algoritması

- Oksijeni açın ve gaz tüpünden sonra brülördeki alevi ateşleyin. Hortumlar tamamen kapatılmışsa, gazların hortumun ucuna ulaşması biraz zaman alacaktır.

- Bir sonraki adım, alevin kendisini gerekli yoğunluğa ve ayrıca sıcaklık göstergelerine ayarlamaktır.

- Beyaz bir renk elde edilene kadar metalin istenen alanını alevle ısıtın.

- Elektrotları kullanarak kaynak işi yapın.

- Ortaya çıkan parçayı suya indirerek soğutun.

- Bir çekiçle vurarak cüruftan kurtulun. Daha sonra kaynağın kalitesi kontrol edilmelidir.

Moskova'da gaz kaynak ekipmanı nereden alınır

Bu tür ekipmanlara ve ayrıca yüksek kaliteli bileşenlere ihtiyacınız varsa, Avant çevrimiçi mağazasıyla iletişime geçin. Burada ekipman ve sarf malzemeleri satın alabilirsiniz. Şirketin gaz kaynak makineleri için uygun fiyatlar belirlediğini ve gaz kaynağı için geniş bir ürün yelpazesi sunduğunu lütfen unutmayın. Ayrıca cihazların servis bakımları burada yapılır, kiralamaları mümkündür. Satın alma garantilidir. Gerekirse teslimat siparişi verebilirsiniz, çeşitli ödeme yöntemleri vardır.

Günümüzde gemi yapımı, otomotiv, inşaat, gaz kaynağı alanındaki onarım çalışmaları için yaygın olarak kullanılmaktadır. Açık bir brülörde alevle gaz kaynağı işleminde, taban ve dolgu malzemesi eritilir. Gaz kaynağı sırasında metal sorunsuz bir şekilde ısıtılır. Bu nedenle, demir dışı metallerin, dökme demir ve çeliğin kaynağında geniş uygulama alanı bulmuştur.

Brülördeki alev, silindirdeki yanıcı gazların beslenmesi ile korunur: propan, diasin, hidrojen, metan, asetilen, oksijen ve diğerleri. Gaz kaynağı yaparken güvenlik önlemlerine çok dikkat edilmelidir. Bir metre yarıçap içinde, yakınınızda yanıcı nesneler olmamalıdır. Bir kap su stoklamak gereksiz olmayacaktır.

Gaz kaynağı basitliği ve hareketliliği nedeniyle tercih edilmektedir.

Gaz kaynağı işlemi basittir, bu nedenle ısıtma ve kaynak tekniğinde kolayca ustalaşabilirsiniz. Bir kaynakçı için ana şey, bir meşale ve bir çubukla işe hakim olmaktır. Bu, gaz kaynağı işlerinde yüksek kaliteli performans sağlayacaktır.

İlk kez gaz kaynağı yapanların, kural olarak, teknik, metodoloji ve gaz kaynağı işleminin kendisiyle ilgili birçok sorusu vardır. Acemi bir kaynakçı, kaynak işleminde kullanılan malzemelerin türüne bağlı olarak kendisi için en uygun tekniği seçmeye çalışır.

Kaynak işlemine ustaca yaklaşmak için size kesinlikle yardımcı olacak ipuçlarını kullanabilirsiniz.

Gaz kaynağı ile çalışma talimatları

İlk önce ekipmanı seçmeniz gerekir. Kaynak işlemi sırasında bir gaz silindiri ile çalışmak zorunda kalacağınızı unutmayın. Bu nedenle, güvenlik düzenlemelerine iyi aşina olmanız gerekir.

Kaynak yapılacak yüzeyin tipine bağlı olarak belirli bir kaynak tekniği seçilir.

Asetilen, gaz kaynak işlemindeki ana bileşendir. Kaynak için çözünmüş (silindirde) veya gaz halinde asetilen kullanılır. Asetilen silindirleri, hem yerel düzeyde hem de yüksek teknoloji kaynağında herhangi bir karmaşıklıktaki gaz kaynağı için kullanılır. Asetilen en kaliteli alev kaynaklarından biri olarak adlandırılabilir. Bunun nedeni, herhangi bir oksitleyici madde kullanmaya gerek olmamasıdır.

İlk olarak, ulaşılması zor yerler dikkate alınarak oksi-asetilen gaz kaynağının yapılacağı bir gaz silindiri hazırlamak gerekir.

Ayrıca dört uçlu bir brülöre ihtiyacınız olacak. Kaynak becerilerini uygulamak için önce en küçük ucu kullanmalısınız. Makinenin tüm hortumlarında basıncı korumaya çalışın. Oksijen ve asetilen için basınç farklı olmalıdır. Basınç göstergelerinin şu seviyede kalmasını sağlamak gerekir: oksijen için 0,3 MPa'dan fazla değil, asetilen için - en az 1 kPa.

Gaz kaynağı sürecinde, sınıf III'e ait bir oksijen hortumu kullanabilirsiniz. Küçük derzler için gaz kaynak tekniği ile sağlanan optimum basınçta gaz silindirine oksijen verilmesini sağlayacaktır.

Yüzeyleri kaynak yaparken dikişin kaliteli ve güzel olması için G3 kullanın. Kullanımı beceri ve daha sıkı güvenlik gereksinimleri gerektirir. Her durumda, koruyucu bir üniforma giymelisiniz - bunlar kapalı pantolon ve ceket. Baş bir şapka ile korunmalıdır. Yüz, özel bir maske kullanılarak tamamen kapatılmalıdır.

Gaz kaynağı sanatında ancak özel kursları okuduktan ve tamamladıktan sonra tamamen ustalaşabilirsiniz. Bu, doğru gaz kaynak torçunu seçmenize yardımcı olacaktır. Gaz kaynağı işi yaparken, optimum açıyı gözlemlerken cihazı kaynak yapılacak yüzeylere göre doğru şekilde konumlandırmak gerekir. Bu, güzel ve eşit bir dikiş oluşumu için gereklidir. Gaz kaynağı sonunda ürüne estetik bir görünüm kazandırmak için kantarın dikkatli bir şekilde temizlenmesi gerekir.

Etiket:

gaz kaynağı, gaz kaynağı ile yemek nasıl yapılır, yeni başlayanlar için gaz kaynağı, gaz kaynağı ile nasıl çalışılır, gaz kaynağı ile yemek nasıl yapılırGaz kaynağı ve metallerin kesilmesi için gazlar. Kaynak için gaz karışımları

yanıcı olarak gaz kaynağı için gazlar asetilen, hidrojen, doğal gaz ve diğerleri kullanılmaktadır. Petrol gazı, propanobütan gaz karışımı, piroliz gazı gibi kaynak gazı karışımları da kullanılmaktadır. Ek olarak, yanıcı sıvıların buharlarını kullanırlar - benzin ve gazyağı.

Tablo, gaz kaynağı ve gaz kesme için en yaygın gazları ve gaz karışımlarını göstermektedir, ana özellikleri ve kapsamı belirtilmiştir:

|

Gaz |

Normal şartlar altında yoğunluk, kg/m 2 |

Normal koşullar altında yanma ısısı, kJ / m 3 |

Oksijenli karışımda alev sıcaklığı, °C |

Asetilen ikame oranı |

Aşağıdakilerle karıştırıldığında patlama sınırı (%) |

Uygulama alanı |

|

|

hava |

oksijen |

||||||

|

Asetilen |

1,09 |

529200 |

3200 |

2,2-81,0 |

2,3-93,0 |

Her türlü gaz kaynağı |

|

|

Hidrojen |

0,084 |

10080 |

2400 |

3,3-81,5 |

2,6-95,0 |

İnce metal (2 mm'ye kadar), dökme demir, alüminyum, pirinç kaynağı için |

|

|

kola |

0,4-0,55 |

14700-18480 |

2000-2300 |

4,5-40,0 |

40,0-75,0 |

Lehimleme, eriyebilir metallerin kaynağı, oksijenle kesme için |

|

|

Sıvı yağ |

0,87-1,37 |

36540-62160 |

2000-2400 |

3,8-24,6 |

10,0-73,6 |

Aynı |

|

|

Metan |

0,67 |

33600 |

2400-2700 |

4,8-16,7 |

5,0-59,2 |

Aynı |

|

|

Propan |

1,88 |

87360 |

2600-2800 |

2,0-9,5 |

2,0-48,0 |

Demir dışı metallerin lehimlenmesi ve kaynaklanması, gazla kesme, 6 mm kalınlığa kadar çeliklerin kaynağı, doğrultma, alevle temizleme |

|

|

Bütan |

2,54 |

116760 |

2400-2500 |

0,45 |

1,5-8,5 |

2,0-45,0 |

Aynı |

|

Benzin |

0,7-0,76 |

42840 |

2400 |

0,7-6,0 |

2,1-28,4 |

Çeliklerin gazla kesilmesi, eriyebilir metallerin lehimlenmesi ve kaynaklanması |

|

|

Gazyağı |

0,82-0,84 |

42000 |

2300 |

1,4-5,5 |

2,0-28,0 |

Aynı |

|

Kaynak için bir veya başka bir gazın seçimi, yalnızca alevin sıcaklığına değil, aynı zamanda yanması sırasında elde edilen ısı miktarına (kalorifik değer) de bağlıdır. Tabloda belirtilen asetilen ikame faktörü, aynı etkin ısı çıkışında ikame gaz tüketiminin asetilen tüketimine oranıdır. Bu katsayı, asetilenin başka bir yanıcı gazla değiştirilmesi gerektiğinde gereklidir.

Gaz kaynağı için asetilen

Asetilen, gaz kaynağı için kullanılan en yaygın gazlardan biridir. Diğer yanıcı gazlar ve gaz karışımlarına kıyasla oksiasetilen gaz alevinin en yüksek sıcaklığa sahip olması nedeniyle asetilen en büyük dağılımı almıştır (yukarıdaki tabloya bakınız).

Asetilen, kalsiyum karbür CaC2'nin su ile etkileşimi ile oluşur. Kalsiyum karbür, atmosferdeki nemi emebilir ve etkisi altında ayrışabilir. Bu nedenle çatı kaplama çeliğinden yapılmış hava geçirmez varillerde depolanır. Bu tür varillerin kapasitesi 100-130 kg'dır. Kalsiyum karbür, elektrikli fırınlarda kok ve yanmış kirecin eritilmesiyle elde edilir:

CaO + 3C \u003d CaС 2 + CO

Asetilen C2H2, karbon ve hidrojenin kimyasal bir bileşiğidir. Asetilen elde etmek için, içine karbür ve suyun yüklendiği kullanılırlar. Kalsiyum karbür ve suyun kimyasal etkileşimi, büyük bir ısı salınımı Q ile yoğun bir şekilde ilerler:

CaC 2 + 2H 2 O \u003d C 2 H 2 + Ca (OH) 2 + Q

1 kg kalsiyum karbürden 300 litreye kadar asetilen elde edilebilir. Normal koşullar altında asetilen renksizdir ve keskin, özel bir kokuya sahiptir. Asetilen havadan hafiftir, yoğunluğu 1,09 kg/m3'tür.

Asetilen hava ile karıştırıldığında patlayıcıdır ve konsantrasyonu hacimce %2.2-81'dir. Oksijen ile bir karışımda, asetilen, hacimce %2.8-93 konsantrasyonunda patlayıcıdır. En patlayıcı, %7-13 asetilen içeren asetilen-oksijen karışımlarıdır.

Bir sıvı içinde çözüldüğünde, asetilenin patlayıcılığı önemli ölçüde azalır. Pratikte asetilen, 1 litresi 20 litreye kadar asetileni çözebilen aseton içinde çözülür. Makalede bunun hakkında konuştuk: "".

Kalsiyum karbürün yanı sıra asetilen kaynakları doğal gaz, petrol ve kömürdür. Doğal gazdan elde edilen asetilene piroliz denir.

Gaz kaynağı için hidrojen

Hidrojen renksiz, kokusuz bir gazdır. Oksijen veya hava ile karıştırıldığında, patlayıcı olan "patlayıcı gaz" oluşturur. Bu nedenle, metallerin kaynaklanması için hidrojen kullanılması durumunda, depolanması, taşınması ve kullanımı için güvenlik kurallarına kesinlikle uyulması gerekir.

Hidrojen, 15 MPa'yı aşmayan bir basınçta çelik gaz silindirlerinde depolanır ve taşınır. Elektroliz kullanılarak suyun hidrojen ve oksijene ayrıştırılmasıyla elde edilebilir. Hidrojen ayrıca özel hidrojen jeneratörlerinde sülfürik asit H2SO4 ile çinko veya demir talaşlarının kimyasal reaksiyonu ile sentezlenir. Bu durumda çinko veya demir sülfatlar oluşur ve salınan hidrojen jeneratörün içinde birikir.

kaynak için kok fırını gazı

Kok fırın gazı, keskin bir hidrojen sülfür kokusuna sahip renksiz bir yanıcı gaz karışımıdır. Kömürden kok üretimi sürecinde kok fırın gazı elde edilir. Kok fırını gazı hidrojen, metan ve diğer hidrokarbonları içerir. Bu gaz boru hatlarıyla taşınır.

Kaynak için şehir gazı ve doğal gaz

Şehir gazı birkaç gazdan oluşur:% 70-95 metan, hacim fraksiyonu% 25'e ulaşabilen hidrojen, hacim fraksiyonu% 1'e kadar olan ağır hidrokarbonlar,% 3 azot ve% 1'e kadar karbondioksit. Şehir gazı, 0,3 MPa basınç altında boru hatlarıyla taşınır.

Doğal gaz, gaz sahalarından çıkarılır. Temeli, içeriği doğal gazda% 93-99 olan metan CH 4'tür.

Gaz kaynağı için petrol gazı, doğal gaz ve propan-bütan karışımı

Piroliz gazı, yağ, akaryakıt ve diğer petrol ürünlerinin yüksek sıcaklıklara maruz kaldığında bozunması sırasında oluşan yanıcı gazların bir karışımıdır. Piroliz gazı, ağızlıkları aşındıran kükürt bileşikleri içerir. Bu nedenle kullanımdan önce bu gaz iyice temizlenir.

Petrol gazı, petrol rafinerilerinin bir yan ürünüdür. Esas olarak kesme ve ve için kullanılır.

Propan-bütan karışımları renksiz ve kokusuz karışımlardır. C3H8 propan ve C4H10 bütandan oluşurlar. Bu karışım en yüksek kalorifik değere sahiptir, yani yanması sırasında en büyük miktarda ısı açığa çıkar.

Gaz kaynağı için benzin ve gazyağı

Benzin ve gazyağı, petrol arıtma ürünleridir. Belirli bir kokuya sahip renksiz sıvılardır ve kolayca buharlaşırlar. Gaz alev işlemede kullanılırlar ve bunları buhar şeklinde sağlarlar. Bunu yapmak için, benzin ve keroseni sıvı halden buhar durumuna dönüştüren kaynak kesicilerde veya brülörlerde özel buharlaştırıcılar sağlanır. Evaporatörler, yardımcı bir alevle veya elektrikle ısıtılır.

Gaz kaynağı için oksijen

Gaz kaynağı için oksijen, yanıcı gazların veya yanıcı bir sıvının buharlarının yanmasını sağlamak için gereklidir. Oksijen havadan biraz daha ağırdır ve yoğunluğu 1,33 kg/m3'tür. Oksijen kimyasal olarak çok aktiftir ve gaz kaynağı sırasında gazların yanmasını destekler, aynı zamanda büyük miktarda ısı oluşturur.

Oksijen, 15 MPa basınç altında oksijen gaz tüplerinde depolanır ve taşınır. 40 litre hacimli bir silindir, 15 MPa basınç altında 6 m3'e kadar oksijen depolayabilir. Gaz tüplerine ek olarak, kaynak bölgesine özel kaplarda sıvı halde oksijen sağlanabilir.

Sıvı oksijeni gaza dönüştürmek için gazlaştırıcılar ve sıvı oksijen için buharlaştırıcılı pompalar kullanılır. Oksijen bir boru hattı aracılığıyla sağlanır. Oksijenin gaz halinde taşınması, nakliye konteynerinin hacminin yaklaşık 10 kat azaltılmasını mümkün kılar, çünkü 1 litre sıvı oksijenden normal şartlar altında 860 litre gaz halinde oksijen elde edilir.

GOST 5583'e göre, oksi-yakıt ve metal kesme için üç çeşitte gelen teknik oksijen kullanılır. Birinci sınıf, %99,7 oksijen saflığına sahiptir. 99,5 oksijen saflığına sahip ikinci sınıf. Üçüncü sınıf, hacimce en az %99,2 oksijen içerir.

Oksijenin saflığı gaz kaynağı ve metal kesme için büyük önem taşımaktadır. Oksijen saflığında %1 azalma ile oksijen tüketimi azalır ve yaklaşık %1,5 artar.

Popüler

- Karlı iş: evlilik ajansı nasıl açılır

- A'dan z'ye kaldırım levhası üretimi iş planı Kaldırım levhası imalatı işi nasıl açılır

- Franchise maliyeti ve sahip olma maliyeti

- Bir işe alım ajansı nasıl açılır

- Bir mağaza için bina kiralarken tipik hatalar

- Çiçek ticareti için lisans nasıl alınır

- İş merkezleri ve alışveriş merkezlerinin sınıflandırılması

- Patates yetiştirme işi: satış özellikleri ve kâr

- Rusya'da Dmitry Sokov liderliğindeki yeni projeler Rusya'daki yeni projeler EuroChem'i dünya lideri yapacak

- Nordman lastiklerinin üretildiği yer