Llogaritja e presionit gjatë vullkanizimit të gomës së papërpunuar. Llogaritja e regjimit teknologjik të mbivendosjes dhe vullkanizimit

Kur zgjidhni një mënyrë vullkanizimi, duhet të merret parasysh ndikimi i faktorëve kryesorë teknologjikë në këtë proces, d.m.th. vetitë mesatare, temperaturën dhe presionin.

1.3.1 E mërkurë. Meqenëse produktet e gomës vullkanizohen jo vetëm në kallëpe metalike, por edhe drejtpërdrejt në një medium ftohës, kur zgjidhni këtë të fundit, është e nevojshme të njihen jo vetëm vetitë e tij termofizike, por edhe efekti në vetitë e produkteve të gomës në kontakt me të. Kështu, gjatë vullkanizimit në një mjedis me ajër të nxehtë, oksigjeni shkakton oksidim të gomës, i cili përkeqëson ndjeshëm vetitë e tyre. Gjatë vullkanizimit në një mjedis me avuj uji të ngopur, për shkak të kondensimit të avujve në sipërfaqen e produktit, kushtet për transferimin e nxehtësisë ndryshojnë, prandaj, është i mundur vullkanizimi i pabarabartë i produktit.

Kur zgjidhni një medium vullkanizimi, merren parasysh edhe lloji i produktit, përbërja e përbërjes së gomës, pajisjet e përdorura, tiparet e procesit dhe faktorë të tjerë.

1.3.2 Temperatura. Në thelb, temperatura e vullkanizimit të produkteve të gomës është 140 - 170 ° C, në disa raste - 190 - 260 ° C. Me rritjen e temperaturës, kohëzgjatja e vullkanizimit zvogëlohet, por për produktet me mure të trasha rritet mundësia e mbivullkanizimit të produkteve nga sipërfaqja dhe pabarazia e vullkanizimit në trashësi. Kjo çon në përkeqësim të cilësisë së produkteve.

Gjatë intensifikimit të proceseve të vullkanizimit, duhet të mbahet mend se ndonjëherë vetitë (cilësia) e gomës përkeqësohen me rritjen e temperaturës. Kështu, gomat e bazuara në goma natyrale dhe izoprene në temperaturat e vullkanizimit mbi 140°C karakterizohen nga një përkeqësim i mprehtë i vetive mekanike. Me një rritje të temperaturës së vullkanizimit të produkteve prej gome-pëlhure, vërehet një përkeqësim i cilësisë së pëlhurës së gomës, si dhe një rënie në forcën e lidhjes së saj me gomën.

Gjatë vullkanizimit, temperaturat në sipërfaqe dhe në qendër të produkteve me mure të trasha nuk janë të njëjta. Nëse kohëzgjatja e procesit përcaktohet nga kushtet e nevojshme për të siguruar një shkallë të caktuar strukturimi në qendër të produktit, atëherë shtresat sipërfaqësore do të mbivullkanizohen fort. Për të zvogëluar heterogjenitetin e vetive gjatë vullkanizimit të produkteve me mure të trasha, ato nuk duhet të vullkanizohen në një temperaturë shumë të lartë. Gjatë përcaktimit të kohëzgjatjes së vullkanizimit të produkteve të tilla, duhet të merret parasysh që strukturimi vazhdon për ca kohë pas përfundimit të ngrohjes për shkak të nxehtësisë së absorbuar. Prandaj, në procesin e ngrohjes, nuk duhet të arrihet vullkanizimi i plotë i pjesës së punës në trashësi. Për të zvogëluar johomogjenitetin e ngrohjes, kryhet ngrohja në shkallë ose përzierja e gomës nxehet paraprakisht. Kur vullkanizoni produkte masive, përdoren programe që ruajnë automatikisht modalitetin e kërkuar.

1.3.3 Presioni. Vullkanizimi i produkteve të gomës është i mundur pa presion dhe nën presion. Shumica e produkteve vullkanizohen nën presion (0,5 - 5 MPa), gjë që kontribuon në përkeqësimin e vetive fizike dhe mekanike të vullkanizimeve, duke eliminuar porozitetin e produkteve dhe duke përmirësuar pamjen e tyre.

Kur nxehet, presioni i brendshëm lind në përzierjen e gomës për shkak të avullimit të lagështisë dhe lëshimit të substancave të gazta të formuara gjatë prishjes së përshpejtuesve (veçanërisht ultra-përshpejtuesit) ose gjatë ndërveprimit të acideve me kripërat karbonike me formimin e substancave të paqëndrueshme ( dioksidi i karbonit nga shkumësa ose karbonati i magnezit në prani të stearit dhe acideve të tjera), si dhe desorbimi i ajrit të absorbuar dhe të absorbuar mekanikisht. Për të marrë produkte me cilësi të lartë, përbërësit e gomës duhet të vullkanizohen me një presion që tejkalon presionin e brendshëm në përbërjen e gomës.

Për të parandaluar shfaqjen e porozitetit, në përzierjet e gomës futen substanca thithëse uji dhe gazi (gjipsi dhe oksidi i kalciumit), të cilat thithin lagështinë që përmban përzierja, duke formuar përbërje kimike mjaftueshëm të qëndrueshme.

Evakuimi paraprak i përbërjeve të gomës gjatë procesit të formimit në makinat e krimbave redukton në mënyrë dramatike porozitetin dhe lejon vullkanizimin pa presion.

Zgjedhja e saktë e mënyrës së presioneve të aplikuara është veçanërisht e rëndësishme për vullkanizimin e produkteve me shumë shtresa. Për shembull, në rastin e një ulje të parakohshme të presionit në dhomat e gatimit gjatë vullkanizimit të gomave, martesa është e mundur për shkak të formimit të gomës sfungjer dhe delaminimit të kufomës.

Gjatë vullkanizimit të produkteve të pëlhurës së gomës, presioni ka një ndikim të madh në thellësinë e depërtimit të përzierjes së gomës në pëlhurë; me një rritje në thellësinë e depërtimit, rritet qëndrueshmëria e produkteve në kthesa të shumta. Thellësia e depërtimit të përzierjes së gomës në pëlhurë varet nga aftësia e përzierjes për t'u përhapur kur nxehet, e cila nga ana tjetër përcaktohet nga vetitë e gomës origjinale dhe përbërësve të saj.

Me teknologjinë ekzistuese, regjimi i vullkanizimit zakonisht zhvillohet paraprakisht me metoda llogaritëse dhe eksperimentale dhe vendoset një program për procesin e vullkanizimit në prodhimin e produkteve. Për zbatimin e përpiktë të regjimit të përcaktuar, procesi është i pajisur me mjete kontrolli dhe automatizimi që zbatojnë më saktë programin e ngurtë të parashikuar për regjimin e vullkanizimit.

Disavantazhet e kësaj metode janë paqëndrueshmëria e karakteristikave të produkteve të prodhuara për shkak të pamundësisë për të siguruar riprodhueshmëri të plotë të procesit, për shkak të kufizimit të saktësisë së sistemeve të automatizimit dhe mundësisë së zhvendosjes së mënyrave, si dhe ndryshimeve në karakteristikat. të përbërjes së gomës me kalimin e kohës.

Është zhvilluar një metodë kontrolli që eliminon disavantazhet e sa më sipër. Një metodë për kontrollin e procesit të vullkanizimit të produkteve të gomës duke kontrolluar kohën e vullkanizimit, e karakterizuar në atë që koha e vullkanizimit të produkteve të gomës korrigjohet në varësi të kohës për të marrë modulin maksimal të prerjes së përzierjes së gomës gjatë vullkanizimit të mostrave të gomës së përpunuar. përzierje në kushte laboratorike në një reometër dhe devijimi i modulit të tërheqjes së gomës në produktet e prodhuara nga vlera e caktuar.

Ekziston një metodë që ju lejon të përcaktoni parametrat e vullkanizimit në fazën fillestare të procesit. Karakterizohet nga fakti se parashikon procesin e vullkanizimit të përbërjes së gomës, marrjen e mostrave gjatë zbatimit të procesit, përgatitjen e mostrave për analizë.

Të dhënat fillestare për llogaritjet

Të dhënat fillestare për llogaritjen janë dokumentacioni teknik për presin vullkanizues të kornizës tip 250-600 4E me parametrat e mëposhtëm:

1. Dimensionet e pllakave ngrohëse, mm - 600 x 600;

2. Forca nominale, kN - 2500;

3. Numri i kateve, copë. - 4;

4. Largësia ndërmjet pllakave, .mm - 160;

5. Ngrohje me pllaka - elektrike;

6. Gama e kontrollit të temperaturës, 0 С - 20 deri në 250;

7. Saktësia e ruajtjes së temperaturës së pllakës, 0 C - + 5.0;

8. Kohëzgjatja e vullkanizimit, min - 1 30;

9. Presioni në sistemin hidraulik, MPa

a) i ulët - 5;

b) i lartë - 32;

10. Fuqia e elektromotorit të instalimit hidraulik, kW - 5,5;

11. Fuqia e pllakave ngrohëse elektrike, kW - 4;

12. Kohëzgjatja e mbylljes së pllakave, s - 12;

13. Kohëzgjatja e hapjes së pllakës, s - 8;

14. Numri i prepresave - 2;

15. Pranga gome e produktit të derdhur nga përbërja e gomës 7-51 - 3060(B)-1 (MUP "VNTK") me dimensione, mm:

a) lartësia-45;

b) diametri i brendshëm - 209;

c) diametri i jashtëm - 240;

16. Dimensionet e shiritit të pjesës së punës me seksion drejtkëndor, mm - 16x46x740

Llogaritja e kohës së vullkanizimit

Të dhënat fillestare: për prodhimin e një manshete në formë V 45x240x209 mm, përdoret një përbërje gome 7-51-3060(B)-1. për formimin e manshetës, boshllëqet bëhen me nxjerrje në formën e një shiriti me një seksion 16x46, i cili pritet në gjatësi të matura prej 740 mm. Trashësia e pjesës së punës është O = 2h = 16 mm. Sipas të dhënave të MUP "VNTK", matja e kinetikës së vullkanizimit në volkametrin Mojanto dhe përcaktimi i vullkanizimit optimal në pllaka standarde o = 2 mm në 143 °C ishte t = 7 min. .

Sipas kohës së ngrohjes së një pllake të bërë nga një përbërje gome me trashësi 2 mm, është 10 s. Me një trashësi të pjesës më shumë se 2 mm, është e nevojshme të merret parasysh koha e nevojshme për të ngrohur pjesën e punës me një saktësi të shtrirjes së saj në mes ±2 °C.

Temperatura e pjesës së punës përpara shtrimit në kallëp t = 25 °C;

Temperatura e ngrohjes së biletës t = 143 °С;

Koeficienti i përçueshmërisë termike të përbërjes së gomës ?= 0,1 W/m °C.

Difuziviteti termik

Koeficienti i transferimit të nxehtësisë së përbërjes së gomës? \u003d 23 W / ° C.

Koha totale e vullkanizimit të manshetës është e barabartë me shumën e kohës së ngrohjes dhe kohës së vullkanizimit të pllakës standarde

Koha e ngrohjes së një pjese pune me trashësi 2h = 16 mm përcaktohet për mënyrën jo-stacionare të ngrohjes së një pjese të gjatë pune me një seksion 16 x 46 mm, sipas përdorimit të grafikëve që lejojnë llogaritjen në kohë të temperaturës në sipërfaqe. dhe në mes (dhe pika të tjera) të pjesës së punës:

Në shprehje

ku është kriteri Biot - një kompleks pa dimension që karakterizon raportin e rezistencave termike të transferimit të nxehtësisë së përbërjes së gomës në sipërfaqe me përçueshmërinë e tij termike brenda pjesës së punës gjatë ngrohjes.

Bi \u003d 23 * 0,008 / 0,1 \u003d 1,84

F0 - Kriteri Furier - një kompleks pa dimension që karakterizon ndryshimin në fushën e temperaturës në pjesën e punës gjatë ngrohjes me kalimin e kohës.

temperatura relative e pjesës së punës gjendet me formulën

Ku 0x=(tx=o - temperatura relative dhe absolute në qendër të pjesës së punës.

= (145-143)/(145-25) = 0.017

Sipas planit për vlerat e llogaritura dhe? gjejmë vlerën e kriterit F0=3.7.

Duke ditur vlerën e kriterit Fourier, ne llogarisim kohën e nevojshme për të ngrohur mesin e pjesës së punës me një saktësi të barazimit të temperaturës prej ± 2 °C.

3 \u003d 0,0082 * 3,7 / 2,1 * 10 "7 \u003d 1128 \u003d 18,8 min

temperatura pa dimensione (relative) në sipërfaqen e pjesës së punës përcaktohet nga grafiku në F0 = 1,84 dhe Bi = 3,7

Temperatura e sipërfaqes do të jetë

Procesi i ngrohjes është një proces jo-stacionar, pasi fusha e temperaturës ndryshon me kalimin e kohës. Më tej, pasi temperatura barazohet në ±2 °C përgjatë trashësisë së pjesës së punës, procesi i afrohet asaj të palëvizshme.

Koha totale e pjekjes do të jetë e njëjtë.

1. Në varësi të madhësisë së modelit, zgjidhni një mbajtëse, duke pasur parasysh që në kallëpin e përfunduar, distanca nga modeli në skajet e kallëpit duhet të jetë së paku 8 mm.

2. Përdorni një furçë të fortë me ujë me sapun për të pastruar pjesët e brendshme të kapëses dhe veshjet metalike që bien në kontakt me gomën e papërpunuar, thani kapësen dhe veshjet

3. Shpëlajeni dhe thani modelin kryesor përpara formimit

4. vendoseni vullkanizuesin në ngrohje deri në temperaturën 150°C. Temperatura e ngrohjes nuk duhet të kalojë 163°C.

5. Ngrohni dy boshllëqet e gomës në kontakt me modelin në pllakën e vullkanizuesit për t'u zbutur për 5-8 minuta.

6. vendosni të gjitha zgavrat e modelit, kthesat komplekse me copa gome të papërpunuara, shtypini me një shpatull dhe ngrohuni së bashku me boshllëqet

7. vendoseni modelin midis dy boshllëqeve të zbutura, ndërsa koni sprue duhet të jetë i niveluar me fundin e boshllëqeve të gomës, shtrëngoni me kujdes për të shmangur derdhjen

8. vendosni qesen e përgatitur të gomës me modelin në mbajtëse. Në këtë rast, koni sprue i modelit duhet të përshtatet fort kundër mbajtësit

9. prerë boshllëqet e gomës sipas madhësisë së kapëses. Numri i shtresave të gomës varet nga lartësia e kapëses dhe trashësia e pllakave të gomës (3.2 mm). Përdoren kallëpe me lartësi 18mm - 6 shtresa gome, 20mm - 7 shtresa, 30mm - 10 shtresa.

10. Mbushni kapësen me veshje metalike 5-7 mm mbi skajet, më pas vendosni pllaka metalike me copë litari sipër dhe poshtë dhe vendoseni në shtypës

11. nëse është e nevojshme, ngroheni pa e shtrënguar shtypjen për disa minuta, më pas ngjeshni kapësen me shtypës plotësisht. Programoni kohëmatësin e shtypjes për kohën e kërkuar, bazuar në llogaritjen 10-15 minuta për 1 shtresë gome

12. Para-vullkanizohet për 6-8 minuta. Vendosni presionin e deformimit përfundimtar në rregullator në masën 28-30 kg/cm sipërfaqen e kallëpëve. Megjithatë, ajo nuk duhet të kalojë 100,000 N për të shmangur dëmtimin e pjesëve mekanike të presës.

13. Nëse derdhet siç duhet, goma e tepërt duhet të dalë nga kafazi.

14. Pas skadimit të kohës së formimit, hiqeni kapësen nga presa dhe ftoheni në ujë, pastaj në ajër për 20 minuta.

15. çmontoni kapësen e ftohur, shpëlajeni me ujë, hiqni mbetjet ngjitëse të gomës së papërpunuar, prisni ndezjen

16. Pas ftohjes, kallëpi i gomës me modelin e mbyllur në të pritet në mënyrë (zigzag) që të mos ketë zhvendosje të dy gjysmave të kallëpit gjatë marrjes së modeleve dylli. Në disa raste, futjet janë prerë shtesë, të cilat lehtësojnë nxjerrjen e shablloneve, bëhen prerje (fryrje) nga sipërfaqja e përparme për të përmirësuar mbushjen e pjesëve të holla të zgavrës së mykut me përbërjen e modelit.

Dalloni midis prerjeve të hapura dhe të mbyllura. Kur preni kallëpin e gomës të hapur në gjysmë, modeli del pjesërisht në njërën nga gjysmat. Me prerje të mbyllur, pas prerjes, modeli është nën një shtresë të hollë gome në njërën nga gjysmat.

Prerja kryhet në sekuencën e mëposhtme:

1. Pasi të keni përcaktuar pozicionin e modelit në kallëp nga pika në sprue dhe duke përdorur skicën e modelit, bëni prerje nga spruja përgjatë perimetrit në të dy drejtimet, duke prerë dhëmbët fiksues me lartësi dhe frekuencë deri në 5 mm. Për të lehtësuar prerjen e mykut me bisturi, është e nevojshme të përdorni pincë zgjeruese.

3. lironi me kujdes modelin nga goma

4. ne kallepin e prere pergjysem duhen bere disa prerje duke filluar nga modeli e deri tek skajet e kallepes per te leshuar ajrin gjate depilimit dhe per te parandaluar deformimin e dylleve kur hiqen.

5. Pastroni mykun me një furçë të fortë dhe pluhur talk.

Mjetet, pajisjet, materialet e përdorura:

Format e gomës bëhen në kapëse metalike vullkanizuese Forma drejtkëndore e bërë nga një material që nxehet shpejt, nuk oksidohet në ujë dhe nuk ngjitet në gomë të papërpunuar (aliazh alumini). Dizajni i kafazit duhet të plotësojë kërkesat e mëposhtme: montoni dhe çmontoni shpejt dhe me lehtësi, siguroni shtrëngim të mjaftueshëm gjatë forcimit të gomës së papërpunuar, duhet të ketë mure të gjera për të siguruar forcë të mjaftueshme nën presionin e masës së gomës nga vullkanizuesi.

Gome Vullkanizuese Shkalle

Gome silikoni

mbulesë shkallësh

kon metalik

A. Vrima në shkallë

B. Fonti i referencës së konit

Oriz. 1 Pamja dhe komponentët e kapëses së montuar gati për vullkanizim

Presë vullkanizuese përdoret për shtypjen dhe vullkanizimin e gomës së papërpunuar, e cila vendoset në një kafaz midis dy pllakave të nxehta.

Parametrat teknikë të vullkanizuesit EV 40N: (nëse vullkanizuesi është i ndryshëm, atëherë mos e shkruani !!!) - tensioni i furnizimit ....................... ....... .....220V, 50/60 Hz - dimensionet e jashtme……gjatësia 310 mm; gjerësia 250 mm; lartësia 550mm - rrafsh pune ..................................................... ..170x240mm - distanca maksimale ndërmjet pllakave.............80mm - konsumi i energjisë................. ..........................825W; - pesha............................................... ................................35 kg; - diapazoni i temperaturës së vullkanizimit…… nga 50 në 200 ° С - diapazoni i kohës së vullkanizimit…………….nga 1 deri në 99 min

Temperatura dhe koha e pjekjes caktohen dhe kontrollohen nga një programues dixhital. Dy pllaka alumini nxehen në mënyrë të barabartë, gjë që çon në sinterim me cilësi të lartë të gomës. Madhësia maksimale e kallëpit është 85x70 mm. Koha dhe temperatura kontrollohen nga komponentët dixhitalë që të përputhen ngushtë me parametrat e specifikuar nga prodhuesit e gomës. Një tifoz i veçantë është ndërtuar në panelin e kontrollit, i cili ju lejon të ftohni shpejt vulën në modalitetin automatik, dhe në këtë mënyrë të hiqni shpejt matricën e përfunduar nga vullkanizuesi. Pllakat ngrohëse në formë katrore ofrojnë shpërndarje maksimale të nxehtësisë, një veçori që lejon që vullkanizuesi të përdoret me mbulesa të rrumbullakëta, drejtkëndëshe ose katrore.

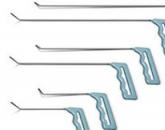

Bisturi i derdhur- Kjo është një thikë me tehe të tipit kirurgjik me një dorezë çeliku ose plastike, e cila ka brazda për ngjitjen e teheve të zëvendësueshme. Për prerjen e formës përdoren 3 lloje tehe: - të drejta, të mprehura nga njëra anë; drejt, të mprehur nga të dyja anët dhe kthesa.

Fletë gome me pastë të nxehtë të vullkanizuar me bazë silikoniEconosil F.E. Knight Castaldo (SHBA) Këto janë kompozime silikoni të krijuara posaçërisht për teknologjinë e derdhjes së investimeve për prodhimin e derdhjeve të bizhuterive me cilësi të lartë. Për të punuar me goma të tilla përdoren metoda dhe pajisje tradicionale. Gomat paste futen lehtësisht në kallëp, nuk japin kurrë flluska dhe mbushin të gjitha zbrazëtitë kur janë të paketuara fort, sepse. rritja e volumit gjatë vullkanizimit. Format pas vullkanizimit priten lehtësisht me një teh bisturi. Gomat nuk ndërhyjnë në materialin e modelit, gjë që përmirëson shumë cilësinë e sipërfaqes. Nuk kërkohet spërkatje silikoni për të ndarë dyllët nga kallëpi i gomës, kallëpi tashmë përmban përbërës që ndihmojnë dyllët të ndahen lehtësisht nga goma. Një disavantazh i mundshëm që është karakteristik për disa goma teknike që nuk janë përshtatur posaçërisht për vendosjen me dorë në një formë karakteristike për prodhimin e bizhuterive është rritja e ndjeshmërisë ndaj yndyrave. Sebumi, i cili është gjithmonë i pranishëm në duar, mund të çojë në delamination të formës së përfunduar në pikën e kontaktit. Temperaturat e vullkanizimit 140 -177°C me shpejtësi 10-15 minuta për një shtresë gome që do të shtrohet.

Asambleja e pemës së Krishtlindjes

Pasi të jenë bërë modelet e dyllit, ata kalojnë në montimin e pemës së dyllit, për të cilën përdorin sprues - ngritës dylli, të cilët bëhen nga mbeturinat e përbërjes së modelit nga modelet e shkrirjes ose një dyll special (portues), i cili, kur djegur, digjet më shpejt se dyllët e tjerë të kësaj "peme të Krishtlindjes". Kjo lehtëson rrjedhjen e lirë të kallëpeve të dyllit nga balona. Shtylla duhet të jetë mjaft e trashë (5...7 mm në diametër) në mënyrë që metali i lëngshëm të mund të arrijë në pjesët e holla të zgavrës së modelit përpara se të ngurtësohet. Është menduar: për bashkimin e modeleve të dyllit, heqjen e dyllit gjatë shkrirjes, pjekjes, lëvizjen e metalit të shkrirë në një zgavër të veçantë, ushqimin e derdhjeve gjatë kristalizimit, reduktimin e turbulencës së shkrirjes. Për të mbushur më mirë kallëpin, për të kursyer metalin e çmuar dhe për të zvogëluar peshën e sistemit të hyrjes, rekomandohet të përdorni një formë konike të ngritësit.

Rruga e metalit në kockë peshku duhet të jetë e formës së duhur, pa kthesa, me rreze të mëdha lakimi, kjo do të ndihmojë në shmangien e turbulencave në rrjedhje dhe do të favorizojë lëshimin e dyllit nga forma e ngurtësuar. Grimcat metalike lëvizin në drejtime të ndryshme, të cilat mund të shkaktojnë kapjen e grimcave të huaja, rrjedhje të pabarabartë dhe pasojë e kësaj - porozitet. Formimi i porozitetit kontribuon në rritjen e rrjedhshmërisë së metalit, d.m.th. temperatura e tij është shumë e lartë.

Madhësia e kanaleve të furnizimit duhet të jetë e mjaftueshme për të mbushur modelin me metal.

Nëse modeli ka trashësi të ndryshme në vende të ndryshme, është e nevojshme të sigurohen disa kanale ushqyese të bashkangjitura në pjesët e modelit me trashësinë më të madhe - masa e lëngshme duhet të kalojë nga zonat më të trasha në ato më të holla dhe kurrë anasjelltas.

Fig.1 Fig.2 Fig.3

Fig.1 - vendndodhja e gabuar e sprues.

Fig. 2 dhe 3 - vendndodhja e saktë e sprues.

Metali fillon të ngurtësohet në vendet me trashësinë më të vogël. Produkti bëhet jo i plotë dhe poroz nëse temperaturat e kallëpit dhe metalit janë shumë të ulëta. Kanalet e ushqimit duhet të shkojnë në pjesët më të mëdha të modelit.

Kur montoni pemën e Krishtlindjes, përdoren 3 opsione të kushtëzuara për rregullimin e dyllit:

- rreshta vertikale;

- rreshta horizontale;

- në një model shahu.

Zgjedhja e opsionit të shablloneve varet nga diapazoni i shablloneve, duke marrë parasysh mundësinë e shablloneve më të dendura. Në këtë rast, dylli nuk duhet të prekë njëri-tjetrin. Distanca midis pikave më të afërta të modelit duhet të jetë së paku 3 mm. Gjatë vendosjes së shabllonit në ngritës, është e nevojshme të merret parasysh mundësia e daljes së ajrit gjatë fshesës me dridhje të "pemës së Krishtlindjes" nga prerjet në shabllon.

Për të mbledhur modelet në një bllok, ngritësi i dyllit është i fiksuar në një pajisje të veçantë - një mbajtës. Mbajtësi është projektuar në mënyrë që gjatë montimit të pemës së dyllit, sprueza me vulë të mund të rrotullohet rreth disa akseve. Më pas, me një teh të hollë të një shpatulle elektrike, prekni njëkohësisht ushqyesin e modelit dhe sediljen. Pas kësaj, thika hiqet shpejt dhe pjesët që do të bashkohen shtypen lehtë njëra me tjetrën derisa dylli të ngurtësohet në vendin e saldimit. Operacioni përsëritet, duke e kthyer "pemën e Krishtlindjes" sipas nevojës, derisa ngritësi të mbushet plotësisht.

Një pemë dylli duhet të montohet nga modele dylli me trashësi muri afërsisht të njëjtë në seksione, sepse temperatura e derdhjes së metalit vendoset në varësi të trashësisë së murit të modeleve.

Nëse është e nevojshme të derdhen modele me trashësi muri të ndryshme në një balonë, atëherë modelet e holla duhet të vendosen në majë të pemës dhe më afër fuçisë, dhe ato të trasha më afër nga jashtë, sepse temperatura në qendër të balonës. është më i lartë.

Modelet me dyll të trashë nuk duhet të vendosen afër njëri-tjetrit me sipërfaqet e tyre të mëdha. Është e dëshirueshme të vendosni sipërfaqe të mëdha të disa modeleve pranë sipërfaqeve të vogla të të tjerëve.

Modelet e dyllit duhet të vendosen në një kënd të mprehtë me ngritësin (60° - 80°), kjo lehtëson djegien e dyllit dhe nxit derdhjen më të butë të metalit në të gjitha pjesët e zgavrës së modelit.

Distanca nga maja e tasit të sprutës deri në rreshtin e poshtëm të modeleve të dyllit duhet të jetë së paku 10 mm, për shkak të formimit të mundshëm të rrjedhjeve në rreshtin e poshtëm të pemës së dyllit.

Teknologjikisht, procesi i vullkanizimit është shndërrimi i gomës "të papërpunuar" në gomë. Si një reaksion kimik, ai përfshin integrimin e makromolekulave lineare të gomës, të cilat humbasin lehtësisht stabilitetin kur ekspozohen ndaj ndikimeve të jashtme, në një rrjet të vetëm vullkanizimi. Është krijuar në hapësirën tredimensionale për shkak të lidhjeve kimike të kryqëzuara.

Një lloj i tillë strukture "të ndërlidhura" i jep gomës karakteristika shtesë të forcës. Fortësia dhe elasticiteti i tij, rezistenca ndaj ngricave dhe nxehtësisë përmirësohen me një ulje të tretshmërisë në substanca organike dhe ënjtje.

Rrjeta që rezulton ka një strukturë komplekse. Ai përfshin jo vetëm nyjet që lidhin çifte makromolekulash, por edhe ato që bashkojnë disa molekula në të njëjtën kohë, si dhe lidhje kimike të kryqëzuara, të cilat janë si "ura" midis fragmenteve lineare.

Formimi i tyre ndodh nën veprimin e agjentëve specialë, molekulat e të cilave pjesërisht veprojnë si material ndërtimor, duke reaguar kimikisht me njëra-tjetrën dhe makromolekulat e gomës në temperaturë të lartë.

Karakteristikat e materialit

Karakteristikat e performancës së gomës së vullkanizuar që rezulton dhe produkteve të prodhuara prej saj varen kryesisht nga lloji i reagentit të përdorur. Këto karakteristika përfshijnë rezistencën ndaj ekspozimit ndaj mjediseve agresive, shkallën e deformimit gjatë ngjeshjes ose rritjes së temperaturës dhe rezistencën ndaj reaksioneve termo-oksiduese.

Lidhjet që rezultojnë kufizojnë në mënyrë të pakthyeshme lëvizshmërinë e molekulave nën veprim mekanik, duke ruajtur elasticitetin e lartë të materialit me aftësinë për deformim plastik. Struktura dhe numri i këtyre lidhjeve përcaktohet nga metoda e vullkanizimit të gomës dhe agjentët kimikë të përdorur për të.

Procesi nuk është monoton, dhe treguesit individualë të përzierjes së vullkanizuar në ndryshimin e tyre arrijnë minimumin dhe maksimumin e tyre në periudha të ndryshme. Raporti më i përshtatshëm i karakteristikave fizike dhe mekanike të elastomerit që rezulton quhet optimal.

Përbërja e vullkanizueshme, përveç gomës dhe agjentëve kimikë, përfshin një sërë substancash shtesë që kontribuojnë në prodhimin e gomës me vetitë e dëshiruara të performancës. Sipas qëllimit të tyre ndahen në përshpejtues (aktivizues), mbushës, zbutës (plastifikues) dhe antioksidantë (antioksidantë). Përshpejtuesit (më shpesh është oksid zinku) lehtësojnë ndërveprimin kimik të të gjithë përbërësve të përbërjes së gomës, ndihmojnë në uljen e konsumit të lëndëve të para, kohën e përpunimit të tij dhe përmirësojnë vetitë e vullkanizuesve.

Mbushësit si shkumësi, kaolini, karboni i zi rrisin forcën mekanike, rezistencën ndaj konsumit, rezistencën ndaj gërryerjes dhe karakteristika të tjera fizike të elastomerit. Duke rimbushur vëllimin e lëndës së parë, ato zvogëlojnë konsumin e gomës dhe ulin koston e produktit që rezulton. Zbutësit shtohen për të përmirësuar përpunueshmërinë e përpunimit të përbërjeve të gomës, për të zvogëluar viskozitetin e tyre dhe për të rritur volumin e mbushësve.

Gjithashtu, plastifikuesit janë në gjendje të rrisin qëndrueshmërinë dinamike të elastomerëve, rezistencën ndaj gërryerjes. Antioksidantë që stabilizojnë procesin futen në përbërjen e përzierjes për të parandaluar "plakjen" e gomës. Kombinime të ndryshme të këtyre substancave përdoren në zhvillimin e formulimeve speciale të gomës së papërpunuar për të parashikuar dhe korrigjuar procesin e vullkanizimit.

Llojet e vullkanizimit

Gomat më të përdorura (butadien-stiren, butadien dhe natyrale) vullkanizohen në kombinim me squfur duke e ngrohur përzierjen në 140-160°C. Ky proces quhet vullkanizimi i squfurit. Atomet e squfurit janë të përfshirë në formimin e lidhjeve ndërmolekulare. Kur shtoni deri në 5% squfur në një përzierje me gomë, prodhohet një vullkanizim i butë, i cili përdoret për prodhimin e tubave të automobilave, gomave, tubave të gomës, topave, etj.

Kur shtohet më shumë se 30% squfur, përftohet një ebonit mjaft i fortë, me elasticitet të ulët. Si përshpejtues në këtë proces përdoren thiurami, kaptaksi etj., plotësia e të cilave sigurohet me shtimin e aktivizuesve të përbërë nga oksidet metalike, zakonisht zinku.

Vullkanizimi i rrezatimit është gjithashtu i mundur. Ajo kryhet me anë të rrezatimit jonizues, duke përdorur rrjedhat e elektroneve të emetuara nga kobalti radioaktiv. Ky proces pa squfur rezulton në elastomerë me rezistencë të veçantë kimike dhe termike. Për prodhimin e gomave speciale, peroksidet organike, rrëshirat sintetike dhe komponimet e tjera shtohen nën të njëjtat parametra të procesit si në rastin e shtimit të squfurit.

Në një shkallë industriale, përbërja e vullkanizueshme, e vendosur në një kallëp, nxehet me presion të ngritur. Për ta bërë këtë, kallëpet vendosen midis pllakave të nxehta të presës hidraulike. Në prodhimin e produkteve jo të derdhura, përzierja derdhet në autoklava, kaldaja ose vullkanizues individualë. Ngrohja e gomës për vullkanizimin në këtë pajisje kryhet duke përdorur ajër, avull, ujë të nxehtë ose rrymë elektrike me frekuencë të lartë.

Për shumë vite, ndërmarrjet e automobilave dhe inxhinierisë bujqësore kanë qenë konsumatorët më të mëdhenj të produkteve të gomës. Shkalla e ngopjes së produkteve të tyre me produkte gome është një tregues i besueshmërisë dhe rehatisë së lartë. Për më tepër, pjesët e bëra nga elastomerët përdoren shpesh në prodhimin e instalimeve hidraulike, këpucëve, artikujve shkrimi dhe produkteve për fëmijë.

Dërgoni punën tuaj të mirë në bazën e njohurive është e thjeshtë. Përdorni formularin e mëposhtëm

Studentët, studentët e diplomuar, shkencëtarët e rinj që përdorin bazën e njohurive në studimet dhe punën e tyre do t'ju jenë shumë mirënjohës.

Postuar ne http://www.allbest.ru/

Ministria e Arsimit dhe Shkencës e Federatës Ruse

Agjencia Federale për Arsimin

Universiteti Teknik Shtetëror i Permit

Departamenti i KTEI

Puna e sistemimit nr.2

Llogaritja e regjimit teknologjik të mbivendosjes dhe vullkanizimit

gome jashtërrethlacion

Plotësuar nga: studenti gr.KTEI-04-1:

Murzina O.A.

Kontrolluar: mësues i departamentit të CTEI

Popov O.A.

Perm 2008

Marka e kabllove: GOST 6598-73

seksion kryq i përcjellësit: S= 6 mm 2

Tensioni i vlerësuar: U=3 kV

temperatura e avullit në tubin e vullkanizimit: T P=195°C

1. d pr \u003d 0,4 mm - diametri i telit;

n=280 - numri i telave në bërthamë;

N=7 - numri i fijeve; (sistemi i përdredhjes së fijeve 1+6);

D nga = 1.8 mm - trashësia e izolimit të gomës;

d w =3,98 mm - diametri i bërthamës;

2. Lloji i gomës RTI - 1 sipas OST 16.0.505.015-79; markë e përbërjes së gomës TSSh - 35A.

3. Konsumi i materialeve për 1 m bërthamë të izoluar:

d etj - diametri i telit, mm;

n - numri i telave në bërthamë;

n 1 - numri i fijeve në bërthamë;

G- graviteti specifik i metalit të bërthamës, r=8, 890 kg/mem 3 ;

te 1 ,te 2 - koeficientët duke marrë parasysh përdredhjen e telave në një bërthamë dhe bërthamat në një kabllo, te 1 =1,0 34 , te 2 =1 ,034 .

d- diametri i bërthamës;

te 5 - koeficienti duke marrë parasysh faktorët teknologjikë (mbivendosje e pabarabartë, mbushja e zbrazëtirave midis telave), te 5 =1, 17 ;

s- trashësia e izolimit.

4. Ne zgjedhim pajisjen ANV - 115;

Gjatësia e tubit vullkanizues l T= 100 m;

5. Llogaritja e varjes së produktit në tub

ku R- pesha prej 1 m bërthamë e izoluar, kg/m,

g Znj 2 ,

l T- gjatësia e tubit, m,

T- forca e lejueshme elastike, Pa

ku S është seksion kryq i bërthamës përcjellëse, m 2 ,

Rezistenca në tërheqje e materialit bazë, Pa,

për të- faktori i sigurisë, K \u003d 2 + 3;

d uh- diametri i produktit, m.

Kushti nuk plotësohet, prandaj marrim një vijë të pjerrët.

6. Regjimi i temperaturës së përpunimit të gomës në shtyp:

7. Dimensionet e veglave:

8. Performanca e shtypit - P= 5 kg/min

Shpejtësia e shtypjes:

R nga- konsumi i gomës për 1 m, kg/m .

për të T- koeficienti teknologjik, për të T=0,7 ? 0,8

kablloja e energjisë izoluese e vullkanizimit

9, Karakteristikat termofizike të kondensatës në një temperaturë të caktuar:

Nxehtësia e avullimit - r= 876 10 3 j/kg,

Dendësia - =876 /m 3 ,

Përçueshmëria termike - \u003d 0,67 W/m°C,

Viskoziteti kinematik i kondensatës

në temperaturën e avullit (i caktuar) - =0,16 6 10 -6 m 2 /me.

10. Koeficienti i transferimit të nxehtësisë në sipërfaqen e bërthamës së izoluar -, W/m 2 Me(tub horizontal)

ku për të n- koeficienti duke marrë parasysh vrazhdësinë e sipërfaqes së izolimit për të n=0,80 ? 0,85 ;

T meështë temperatura mesatare e murit,

ku T p është temperatura e gomës që del nga koka, Me;

g- nxitimi i gravitetit, Znj 2 ,

E t- koeficienti duke marrë parasysh varësinë e karakteristikave termofizike të kondensatës nga temperatura

Përçueshmëri termike specifike e kondensatës në T n dhe T me respektivisht, W/m Me; =0,685W/m°C

MM me- viskoziteti absolut i kondensatës në T n dhe T te respektivisht, M=140, M me=201 ,

11. Për të përcaktuar kohën e vullkanizimit, do të përdorim metoda numerike. Llogaritja bëhet në program (Shtojca 1).

12. Intensiteti i vullkanizimit të shtresave të jashtme të gomës nuk varet nga koha dhe përcaktohet nga shprehja

ku T uh- temperatura e fillimit të vullkanizimit intensiv.

E maksimumi efekti maksimal i lejueshëm i vullkanizimit ( 36000 s),

Le të gjejmë kohën maksimale të lejueshme që izolimi të qëndrojë në tubin e vullkanizimit

14. Llogaritja e varësisë së intensitetit të vullkanizimit në një pikë me rreze r- U r(t) nga koha:

ku për të në=2 - koeficienti i temperaturës së vullkanizimit të gomës.

Për shumicën e gomave T uh=143 Me- temperatura e fillimit të vullkanizimit intensiv.

Pastaj efekti i vullkanizimit përcaktohet nga formula

N - numri i intervaleve përgjatë boshtit t,

ku për të 0 =1,16 - koeficienti duke marrë parasysh vullkanizimin shtesë të gomës në periudhën fillestare të ftohjes (në sipërfaqen e brendshme të izolimit, temperatura gjatë ftohjes ulet në 143 Me me kalimin e kohës).

15. Shpejtësia e kalimit të bërthamës së izoluar përmes tubit të vullkanizimit:

16. Specifikoni dimensionet e kazanit marrës dhe llogaritni gjatësinë e bërthamës së izoluar në kazan ( L, m).

Tamburi përdoret me dimensionet e kazanit të ngritjes për makinën e përgjithshme shtruese (3+1) AVM -2400/1800

ku d w- diametri i qafës së daulles, mm;

d- diametri i izolimit (ekranit), mm;

l- gjatësia e qafës së daulles, mm;

D 1 - diametri duke mbështjellë produktin në kazan, mm;

D 1 = D sch- (4 ? 6) d=1 200 - 4 7,58 = 2370 mm,

ku D sch- diametri i faqes së daulles,

.

Drejtimi:

|

Kodi i organizatës së zhvilluesit KTEI-04-1 |

Harta e skicave të mënyrës teknologjike të izolimit dhe vullkanizimit |

Marka e kabllove |

Kodi i dokumentit |

Zhvilluesi |

|||||||||

|

Puna e sistemimit nr.2 |

Kanyukova Yu.I. |

||||||||||||

|

Emri material |

Nota e materialit |

material |

Emri i pajisjes |

Marka e pajisjeve |

Performanca |

gjatësia e tubit, |

Presioni i avullit, MPa |

Numri i kazanit të marrjes |

|||||

|

OST 16.0.505.015-79 |

Linja kabllore për vullkanizimin e vazhdueshëm |

||||||||||||

|

Ndërtimi i bërthamës |

Izolimi |

Diametri i mjetit |

Shpejtësia lineare m/min |

Presioni i avullit, MPa |

Gjatësia në kazanin e marrjes, |

||||||||

|

telat |

telat |

diametri i bërthamës, |

izolim |

||||||||||

* Shënim: Regjimi i temperaturës për përpunimin e gomës:

1 shtyp. 1 zonë - 60 Me

Zona 2 - 80 Me

Temperatura e kokës - 90 Me

Temperatura e TPG - 80 °C

Temperatura e avullit - 195 ° С

Pritet në Allbest.ru

Dokumente të ngjashme

Llogaritja e mënyrës teknologjike të aplikimit të mbulesave mbrojtëse të një kabllo energjie për parametrat e dhënë. Dizajni i jastëkut dhe trashësitë nominale. Gjerësia dhe hapi maksimal i lejueshëm i mbështjelljes së shiritave të blinduar. Llogaritja e parametrave të mbështjelljes për shiritat letre dhe plastike.

puna e kontrollit, shtuar 02/02/2011

Rishikimi i përparimeve në teknologjinë e kabllove dhe dizajnet e kabllove të energjisë. Llogaritja e elementeve strukturore të kabllit: bërthama përçuese, izolimi; parametrat elektrike dhe termike të kabllit. Varësia e rrymës së qarkut të shkurtër nga koha e reagimit të mbrojtjes.

punim afatshkurtër, shtuar 06/04/2009

Llogaritja e sipërfaqes së prerjes tërthore dhe e formës së bërthamës së rrymës. Vlerësimi i varësisë së fuqisë së fushës elektrike në trashësinë e shtresës izoluese. Përcaktimi i parametrave elektrikë të kabllit. Llogaritja e rezistencës termike të elementeve strukturorë dhe mjedisit.

punim afatshkurtër, shtuar 01/10/2015

Përdoret për kabllot e energjisë të izolimit nga materialet moderne poliolefine të cilat janë të ekspozuara ndaj vullkanizimit. Përkeqësimi i vetive mekanike në temperatura afër pikës së shkrirjes. Metodat kryesore të ndërlidhjes së materialeve termoplastike.

prezantim, shtuar 11/07/2013

Përdoret për kabllot e energjisë të izolimit nga materialet moderne poliolefine të cilat janë të ekspozuara ndaj vullkanizimit. Përpunimi i polietilenit në nivel molekular. Metodat për lidhjen e tërthortë të materialeve termoplastike. Kabllo me izolim XLPE.

prezantim, shtuar 20.07.2015

Detyra e llogaritjes së regjimit si përcaktimi i parametrave karakteristikë të regjimit, të dhënat e nevojshme fillestare dhe fazat kryesore. Karakteristikat e metodës për llogaritjen e mënyrës në një tension të caktuar në fund dhe në fillim të linjës së energjisë, dallimet e tyre, interpretimi i rezultateve.

prezantim, shtuar më 20.10.2013

Qëllimi kryesor i paketës softuerike Cosmos është të zgjidhë problemet e planifikimit afatshkurtër dhe menaxhimit operacional bazuar në informacionin telemetrik. Llogaritja e gjendjes së qëndrueshme dhe vlerësimi i gjendjes së regjimit të sistemit elektroenergjetik sipas të dhënave të telemetrisë.

punim afatshkurtër, shtuar 26.02.2012

Vendndodhja e ekonomisë dhe informacioni i përgjithshëm, karakteristikat organizative dhe ekonomike. Përzgjedhja e pajisjeve teknologjike dhe të energjisë. Llogaritja e ngrohjes dhe ventilimit. Zhvillimi i një skeme për automatizimin e regjimit të temperaturës, furnizimin me energji elektrike të hambarit.

tezë, shtuar 25.07.2011

Ngrohësit e rrjetit të ujit vertikal. Llogaritja e temperaturës mesatare të ujit. Përcaktimi i kapacitetit të nxehtësisë së ujit, fluksi i nxehtësisë i marrë nga uji. Koeficienti i transferimit të nxehtësisë nga muri i tubit. Parametrat termofizikë të kondensatës në një temperaturë mesatare të kondensatës.

punim afatshkurtër, shtuar 28.11.2012

Karakteristikat e llogaritjes së parametrave të qarkut ekuivalent për linjat e transmetimit të energjisë. Specifikat e llogaritjes së mënyrës së funksionimit të rrjetit, duke marrë parasysh bankën e kondensatorit. Përcaktimi i parametrave të mënyrës së funksionimit të rrjetit elektrik me metodën iterative (metoda e përafrimeve të njëpasnjëshme).

Popullore

- Biznes fitimprurës: si të hapni një agjenci martese

- Plani i biznesit për prodhimin e pllakave të shtrimit nga a në z Si të hapni një biznes të prodhimit të pllakave të shtrimit

- Kostoja e ekskluzivitetit dhe kostoja e pronësisë

- Si të hapni një agjenci rekrutimi

- Gabimet tipike kur merrni me qira ambiente për një dyqan

- Si të merrni një licencë për tregtimin e luleve

- Klasifikimi i qendrave të biznesit dhe qendrave tregtare

- Biznesi i rritjes së patates: veçoritë e shitjeve dhe fitimi

- Projektet e reja në Rusi do të drejtohen nga Dmitry Sokov Projektet e reja në Rusi do ta bëjnë EuroChem një lider botëror

- Aty ku prodhohen gomat Nordman