Toczenie czopu wału. Do czego służy uszczelka końcówki pompy? Prostowanie wałów na tokarce

Podczas pracy wały zużywają się szyjki podwozia, rowki klinowe i wielowypusty, gwinty i otwory środkowe ulegają uszkodzeniu, wałek wygina się.

Sposób naprawy zużytego wału cylindrycznego dobiera się po ustaleniu charakteru i stopnia zużycia poprzez odpowiednią kontrolę. Czopy wału ze zużyciem (zarysowania i zagrożenia, niecylindryczność do 0,1 mm) są naprawiane poprzez szlifowanie. Ale najpierw sprawdzają, czy środkowe otwory wału są sprawne, w obecności wyszczerbień i wgnieceń, przede wszystkim przywracają środkowe otwory przez obracanie. Wtedy rządzą wały.

Czopy wału o znacznym zużyciu są obracane i szlifowane do rozmiaru naprawy. W takim przypadku dozwolone jest zmniejszenie średnicy szyjek o 5-10%, w zależności od charakteru obciążeń odbieranych przez wał, w szczególności od tego, czy wał podlega obciążeniom udarowym. W przypadkach, gdy konieczne jest przywrócenie pierwotnych wymiarów szyjek, tuleje naprawcze są dociskane do szyjek po ich obróceniu lub tuleje naprawcze są montowane na kleju 31xide, które są następnie obrabiane przez toczenie lub szlifowanie. Zużyte powierzchnie wałów można również naprawiać poprzez napawanie metalu metodą napawania łukiem wibracyjnym, metalizacją, hartowaniem, chromowaniem i innymi metodami.

Wygięte wały prostują się na zimno lub na gorąco. Rolki o średnicy większej niż 60 mm poddawane są prostowaniu na gorąco.

Prostowanie wałków na zimno można wykonać ręcznie za pomocą zacisków śrubowych, dźwigni, ale lepiej jest wykonać prostowanie pod prasą.

Istota edycji polega na tym, że przyłożona siła powoduje odkształcenia szczątkowe, część zostaje przywrócona, nabierając swoich pierwotnych właściwości.

W przypadku prostowania na zimno prasą lub wspornikiem wał jest umieszczany na dwóch podporach zakrzywioną stroną do urządzenia załadowczego (śruba, suwak) i obciążany tak, aby wał wyginał się w przeciwnym kierunku o wielkość prawie równą pierwotnemu ugięciu , a dopiero potem przywrócić pierwotną dokładność prostoliniowości.

Zakrzywione wały o średnicy do 30 mm mogą być hartowane. Istota takiego montażu polega na tym, że wałek umieszcza się z ugięciem w dół na płycie (rys. 61) i często uderza lekkim młotkiem, aż wałek się wyprostuje. Uderzenia są również stosowane po obu stronach ugięcia, ograniczone przez kąt 120°.

Szczególnie wysokie wymagania stawiane są wrzecionom, dlatego szyjki zaczepowe 1 i 2 (ryc. 62, a) wrzecion są przetwarzane przez szlifowanie. Ich współosiowość musi być zachowana z dokładnością do 0,01 mm, dopuszczalna nieokrągłość szyjek 0,01 mm, niecylindryczność 0,003-0,005 mm. Te same wymagania musi spełniać powierzchnia 3. Otwory stożkowe 4 i 5 wrzeciona muszą być koncentryczne z szyjkami; bicie jest dozwolone 0,01-0,02 mm na 300 mm długości.

Przede wszystkim wrzeciono zużywa czopy łożysk, gniazda kół zębatych i inne obracające się części. Pojawiają się na nich rysy i zadrapania, które można łatwo wykryć przez kontrolę zewnętrzną.

Wskazane jest kilkakrotne naprawianie wrzecion, ponieważ produkcja nowego wrzeciona jest skomplikowana i kosztowna. Jednak w przypadkach, gdy naprawa wrzeciona wiąże się z naprawą współpracujących z nim części, bardziej opłacalna może być wymiana

zużyte wrzeciono z nowym. Problem ten rozwiązuje się porównując koszt naprawy i nowego wrzeciona.

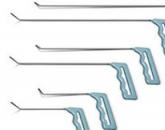

Wrzeciona, w których zużycie szyjek o średnicy 0,01-0,02 mm są naprawiane przez docieranie na tokarce, wykonywane za pomocą specjalnego narzędzia - prasy (ryc. 63). Zhimok składa się z pierścieniowego zacisku 1, śruby 2, docierającej tulei 3 z wycięciem i uchwytu uchwytu, czego nie pokazano na rysunku. Tuleja docierająca jest wykonana z żeliwa, miedzi lub brązu, a otwór w niej wykonany jest zgodnie z rozmiarem obrabianej szyi.

Zaczynając szlifować szyjkę, nałóż na nią cienką warstwę mieszanki drobnego proszku ściernego i oleju, po czym ściskaj i lekko dokręcaj śrubę 2. Uruchom maszynę ustawiając ją na prędkość wrzeciona 10-20 m / min. Gdy wrzeciono się obraca, prasa jest równomiernie napędzana wzdłuż obrabianej szyjki. Od czasu do czasu odnawiana jest warstwa proszku z olejem i śruba 2 jest dokręcana.

Po wyeliminowaniu zużycia szyjka wrzeciona jest myta i docierana naftą, następnie nakładana jest na szyjkę cienką warstwę naftowej pasty polerskiej i jej obróbka jest zakończona.

Gdy zużycie szyjek wrzecion przekracza 0,02 mm, są one naprawiane przez szlifowanie, a następnie docieranie do rozmiaru naprawy. Jednak ta metoda naprawy jest akceptowalna tylko wtedy, gdy istnieje możliwość odpowiedniej zmiany rozmiaru otworów w łożyskach lub innych częściach współpracujących z wrzecionem. Jeśli nie jest to możliwe lub zmiana wielkości otworów jest niepraktyczna ze względu na dużą złożoność operacji, szyjki wrzecion są przywracane przy zużyciu do 0,05 mm przy nagromadzeniu chromu, a przy zużyciu większym niż 0,05 mm - przy użyciu wibracji -napawanie łukowe.

Szyjki wrzecion z nałożoną na nie warstwą chromu są obrabiane przez szlifowanie, ale jeśli inne metale są nakładane na szyjki w odpowiednio większych warstwach niż przy chromowaniu, szyjki są najpierw toczone, a zatem polerowane. Jednocześnie mają one zbieżność do 0,01 mm w kierunku tylnego końca, dzięki czemu podczas skrobania łożysk warstwa lakieru nałożona na czopy jest całkowicie wykorzystywana do malowania powierzchni łożysk.

Zużyte czopy wrzeciona, na których zamontowane są łożyska toczne lub inne części o stałym pasowaniu, są bardzo wygodne do regeneracji metodą elektrolityczną.

Szyjki wrzecion (w przypadku łożysk ślizgowych, w tym z mikropęknięciami osiowymi) są odnawiane poprzez zainstalowanie na kleju cienkościennych kształtek kompensacyjnych lub wkładek. Praktyka pokazuje, że takie wrzeciona służą przez długi czas, aw niektórych przypadkach działają lepiej niż nowe, jeśli okucia („koszule”) i wkładki (tuleje) wykonane są z materiałów o lepszych właściwościach użytkowych. Jednocześnie osiągane są znaczne oszczędności materiałów i zmniejszane są koszty napraw.

W celu zamontowania kształtek kompensacyjnych lub wkładek zeszlifuje się warstwę metalu z powierzchni wrzeciona w celu dopasowania odpowiedniej części kompensatora w postaci tulei o nominalnej wielkości lub zwiększonej wielkości naprawczej regenerowanej powierzchni. W takim przypadku usunięta warstwa metalu powinna być minimalna, do 10-15% nominalnej średnicy pełnego odcinka wału lub grubości ścianki drążonego wrzeciona.

Aby przywrócić stałe pasowanie, np. powierzchnia wrzeciona dla łożyska tocznego, okładzina kompensacyjna (tuleja) może być cienkościenna - od 0,5 do 2 mm, a przy przywracaniu szyjki wrzeciona dla łożyska ślizgowego ściana grubość okładziny musi wynosić co najmniej 2,5 mm.

Złączki kompensacyjne cienkościenne wykonane są z metalu odpowiadającego materiałowi naprawianego wału lub z materiału spełniającego podwyższone wymagania.

Średnica wewnętrzna jest wykonywana na miejscu ze szczeliną o średnicy 0,05 mm (chropowatość powierzchni Rz 20), średnica zewnętrzna jest wykonywana z naddatkiem 3-5 mm. Obróbka końcowa odbywa się przy intensywnym chłodzeniu po zamontowaniu rękawa i utwardzeniu kleju po 24 godzinach.

Tuleje rozprężne o grubości 2,5-3,5 mm i bardziej odpowiednie do wykonania ze stali nawęglanej. Średnica odzyskiwalna wykonywana jest z naddatkiem 0,3 mm, a średnica tulei współpracującej z wałem, wrzecionem lub osią jest obrabiana z naddatkiem 3-4 mm. Po nawęglaniu usuwa się nawęgloną warstwę metalu z tej powierzchni, a tuleja utwardza się do HRC58-60.

Nieutwardzona powierzchnia tulei jest obrabiana na tokarce według wielkości przygotowanej powierzchni wału ze szczeliną o średnicy 0,05 mm (chropowatość powierzchni). Utwardzona, nadająca się do naprawy powierzchnia tulei jest ostatecznie szlifowana po jej zamontowaniu na wale i utwardzeniu kleju.

Na ryc. 62 pokazuje schematy naprawy wrzecion maszyn poprzez instalowanie złączek kompensacyjnych i wkładek na kleju epoksydowym. Na wrzecionie tokarki przywrócono tylną szyjkę 1 (patrz Rys. 62, a) dla łożyska tocznego, utwardzoną powierzchnię nośną 2 dla łożyska ślizgowego i powierzchnię stożkową 3 dla uchwytu. Stożkowa powierzchnia 9 (patrz rys. 62, b) dla łożyska wałeczkowego (seria 3182100) i prowadnica 10 dla wkładu również zostały przywrócone. Otwór stożkowy wrzeciona jest przywracany za pomocą wkładki 11 z hartowanym otworem.

Szyjki (patrz rys. 62, b) wrzeciona Wiertarka odrestaurowany za pomocą cienkościennych (mniej niż 1 mm) przedłużek 6 i 8, natomiast przedłużka 6 składa się z dwóch półtulei, wzdłuż krawędzi których na kleju osadzone są dwa kołki 7, dzięki czemu operacja jest wykonywana z dużą ilością chłodzenie.

Przed toczeniem i szlifowaniem wykonywane są następujące prace przygotowawcze. Stalowe korki są przekręcane i mocno wsuwane w otwory 4 i 5 wrzeciona, po uprzednim oczyszczeniu miejsc mocowania korków. Następnie wrzeciono mocuje się jednym końcem w uchwycie tokarki, a drugi koniec montuje się z nieużywanym miejscem w podtrzymce i kalibruje wrzeciono na bicie, które nie powinno przekraczać 0,005 mm; następnie zrób środkowy otwór w korku. Następnie wrzeciono jest przestawiane, jego drugi koniec jest zaciśnięty w uchwycie, a pierwszy koniec znajduje się w podtrzymce i wykonuje się drugi otwór środkowy. Teraz wrzeciono jest zainstalowane w kłach i sprawdzane jest prawidłowe centrowanie; bicie niezużytych miejsc na wskaźniku nie powinno być większe niż 0,01 mm.

Po wykonaniu opisanych operacji przystąpić do obróbki wrzeciona poprzez toczenie i szlifowanie.

W przypadku uszkodzenia i zużycia gwintu wrzeciona podczas renowacji stosuje się napawanie, a następnie gwintowanie do wymiaru nominalnego. Nie zaleca się ponownego nacinania gwintu na mniejszą średnicę, ponieważ staje się on niestandardowy.

Zużyty otwór stożkowy wrzecion jest naprawiany na różne sposoby w zależności od stopnia zużycia. W przypadku dużego zużycia otwór jest wytaczany, a następnie wklejany lub wciskany jest tuleja. Przy niewielkim zużyciu otwór (płytkie zagrożenia, drobne wyszczerbienia) jest szlifowany, usuwając minimalną warstwę metalu.

Obróbkę otworu stożkowego wrzeciona można wykonać bez wyjmowania wrzeciona z maszyny, co zapewnia dobre centrowanie osi otworu z osią wrzeciona. Podczas obróbki otworu stożkowego na miejscu stosuje się uchwyty.

Dokładność otworu stożkowego wrzeciona jest sprawdzana za pomocą standardowego sprawdzianu stożkowego. Znak kontrolny na mierniku nie powinien wchodzić do otworu, powinien być odstęp 1-2 mm między nim a końcem wrzeciona. Jeśli ryzyko kontroli kalibru wejdzie do stożkowego otworu i jest ukryte, dozwolone jest przycięcie przedniego końca wrzeciona o 2-3 mm.

Oś stożkowego otworu wrzeciona jest sprawdzana pod kątem bicia za pomocą wskaźnika na trzpieniu kontrolnym włożonym w otwór. Dopuszczalne jest odchylenie od osi 0,01 mm na końcu wrzeciona i 0,02 mm na długości 300 mm. Powierzchnia 4 wrzeciona może mieć granicę bicia 0,01 mm.

Powyżej wspomniano o wrzecionach z chromowanymi szyjkami. Ustalono, że takie wrzeciona działają dobrze tylko wtedy, gdy łożysko jest do nich idealnie dopasowane, gdy przewidziana jest szczelina do smarowania czopów. Normalna wartość tej szczeliny to 0,006-0,02 mm, w zależności od dokładności maszyny, największej prędkości i średnicy wrzeciona. Przy nieostrożnym montażu podczas pracy maszyny dochodzi do zwiększonego lokalnego ogrzewania. Z tego powodu na chromowanej powierzchni tworzą się małe pęknięcia, chrom złuszcza się, szyjka wrzeciona i powierzchnia łożyska ulegają uszkodzeniu.

Składowanie naprawianych lub nowych wałów i wrzecion musi być wolne od wygięć i odkształceń. Niedbale umieszczony wałek może uginać się pod własnym ciężarem. Aby temu zapobiec, zaleca się umieszczanie wałów w specjalnych stojakach w stanie pionowym. Najlepszym sposobem przechowywanie jest zawieszonym stanem pionowym.

Wały i osie mają następujące główne wady: zużycie czopów podwozia, wadliwe działanie rowków klinowych i wielowypustów, pogorszenie gwintu, skręcenie wałów, pojawienie się pęknięć i pęknięć.

Przywrócenie tych elementów odbywa się zgodnie z następującą zasadą: części są myte, następnie są czyszczone i wadliwe. Zgięty stan jest korygowany przez edycję typu zimnego lub gorącego, a niektóre modele są usuwane jako małżeństwo. Jeśli ugięcie jest niewielkie, można szlifować i obrabiać wał lub oś.

Jakościowo i szybko wykonać prace naprawcze mogą specjaliści firmy HydroSpetsTech. Pracują tu prawdziwi profesjonaliści.

Opatrunek wału przez zginanie

Trzonki nadające się do obciągania są umieszczane w pryzmacie montażowym tak, aby wklęsłe miejsce było skierowane do góry. Następnie wał jest wyginany za pomocą urządzenia dociskowego.

Jeśli trzon jest cienki lub długi, to służy do obciągania tokarka. Gięcie następuje z powodu nacisku maszyny.

Hartowanie służy do korekcji kształtu wału. W tym celu produkt umieszcza się na płytce kalibracyjnej tak, aby ugięcie było od dołu. Następnie stosowane są uderzenia o małej sile. Odbywa się to z hukiem.

Podczas obciągania często powstają pęknięcia, dlatego należy je sprawdzić defektoskopem. W przypadku wykrycia wad należy przeprowadzić obróbkę cieplną. Następnie należy zmielić i zmielić produkty.

Naprawa wałów i osi poprzez ogrzewanie i chłodzenie

Jeśli wał jest zdeformowany, można to skorygować z powodu ogrzewania. W tym celu w miejscu krzywizny stosuje się obróbkę cieplną płomieniem gazowym. Wskaźnik pozwala obliczyć stopień odkształcenia. Azbest służy do przebijania i chłodzenia sprężonym powietrzem.

Naprawy czopów na czopach można naprawiać poprzez regenerację lub obróbkę mechaniczną. W tym celu metal poddaje się napawaniu i zaklejaniu. W ten sposób można zwiększyć objętość, zmniejszając długość lub odwrotnie.

Małe zadrapania, pęknięcia i zagrożenia można łatwo wyeliminować, wykańczając pastą GOI lub olejami z proszkiem ściernym. Wszystko to odbywa się po zamocowaniu elementu na maszynie, gdzie wykonywane są ruchy obrotowe.

Ceny dla dowolnej złożoności można uzyskać od kierowników firmy Hydrospetstech.

Podczas spęczania można nagrzać obszar gniazda wału do 900C. Następnie produkt poddawany jest chłodzeniu w środowisku wodnym. Następnie stosuje się ciosy, w wyniku czego wał staje się szerszy. Na końcu wału wywiercony jest otwór, który jest odpowiedni dla długości siedziska.

Do naprawy wału można zastosować tuleje kompensacyjne. W tej wersji czop jest obrabiany na mniejsze wymiary, wciska się w niego stalową tuleję, której końce są przyspawane do końca czopa. Wszystkie produkty są ze sobą łączone, a powierzchnia zewnętrzna jest przetwarzana. Rozmiary można dostosować do dowolnych wymagań.

Naprawa wpustu

Rowki wpustowe można naprawić do wartości nominalnych i nadwymiarowych. W pierwszym wariancie produkt jest topiony i krojony. W drugim wariancie następuje rozbudowa do żądanego rozmiaru i piłowanie lub frezowanie i struganie.

Rowki wpustowe można naprawić do wartości nominalnych i nadwymiarowych. W pierwszym wariancie produkt jest topiony i krojony. W drugim wariancie następuje rozbudowa do żądanego rozmiaru i piłowanie lub frezowanie i struganie.

Jeśli rowki na klucze są duże, wykonuje się jednostronne napawanie, a następnie obróbkę mechaniczną do pożądanego rozmiaru.

Wielowypustowa część wału lub osi jest odtwarzana pod wpływem tępego dłuta lub ostrego wałka. Następnie przychodzi obróbka. Wszystko to odbywa się z niewielkimi uszkodzeniami.

Jeśli produkt uległ znacznemu zużyciu, szczeliny są topione w częściach lub po bokach. Następnie przyciąć do wymaganego rozmiaru i zmielić. W niektórych przypadkach uszkodzone części są odcinane i przyspawane są nowe elementy.

W przypadku uszkodzenia gwintu można przy pomocy obrabiarki lub napawania przyciąć żądaną długość. Spawanie elektrożużlowe, spawanie łukiem pierścieniowym może być również stosowane do napraw. W przypadku hantli stosuje się piłowanie i obracanie produktu. Pierścienie zaciskowe są używane do połączeń wpustowych.

Prace naprawcze można zlecić kontaktując się ze specjalistami HydroSpetsTech. Strona jest pod linkiem.

Uszkodzeniu łożysk silników elektrycznych w najcięższych przypadkach towarzyszy skrzywienie wału wirnika. Zniekształcenie wału spowodowane jest tym, że gdy łożysko ulegnie uszkodzeniu na skutek osiadania lub silnych wibracji wirnika, obracający się wał dotyka uszczelnienia łożyska. W pierwszej chwili wałek dotyka z jednej strony uszczelki. Prowadzi to do jednostronnego nagrzewania się wałka, co powoduje rozszerzanie się zewnętrznych warstw metalu w miejscu nagrzewania i zginania wałka, z jego wypukłością zwróconą w kierunku styku. Z kolei pojawienie się zagięcia zwiększa tarcie i miejscowe nagrzewanie się wału. Wibracje wirnika są zintensyfikowane. Krzywizna wału wzrasta. Jeśli silnik elektryczny nie zostanie wyłączony przez personel, bęben wirnika nieuchronnie dotknie stojana, co spowoduje uszkodzenie żelazka i uzwojenia stojana oraz odłączenie silnika elektrycznego od ochrony.

Jeśli tarcie nie było silne I nie było długie, to po schłodzeniu wałek może się wyprostować lub krzywizna resztkowa będzie nieznaczna. W przypadku silnego wypasu krzywizna resztkowa będzie duża.

W niektórych przypadkach odkształcenie wału następuje w wyniku nagrzewania się wału w wyniku obracania się na nim pierścienia wewnętrznego łożyska tocznego.

Aby określić wielkość krzywizny wału, wirnik jest montowany na tokarce, aby wysięg szyjek na końcach wału nie przekraczał 0,02-0,03 mm zgodnie ze wskaźnikiem. Następnie złamanie wału sprawdzane jest wskaźnikiem w pobliżu miejsca jego nagrzewania oraz w miejscach skokowej zmiany jego średnicy. Sprawdzono również walkę o lufę wirnika na obu końcach. Podczas pomiaru punkty okręgu na wale są określane i zaznaczane, co daje największe odchylenie igły wskaźnika. Największe odchylenie wskazówki wskaźnika zgodnie z ruchem wskazówek zegara odpowiada maksymalnej wypukłości wału, a największe odchylenie przeciwnie do ruchu wskazówek zegara odpowiada maksymalnemu wydrążeniu wału w tej sekcji.

W przypadku wirników o prędkości obrotowej 3000 obr/min dopuszczalna jest krzywizna wału do 0,03 mm, tj. dopuszczalne jest pęknięcie wału według wskaźnika do 0,06 mm. W przypadku wirników o prędkości obrotowej 1500 obr/min i mniejszej dopuszczalne jest pęknięcie wału według wskaźnika do 0,10 mm.

Przy niewielkich odkształceniach wału (do 0,12 mm w silnikach elektrycznych o prędkości obrotowej 3000 obr/min) w niektórych przypadkach zamiast prostowania można ograniczyć się do wyważenia wirnika. Przy odkształceniach wału większych niż 0,12 mm luzy w uszczelnieniach łożysk mogą być niewystarczające i nie zaleca się ich zwiększania. Wyważanie może być utrudnione przez niemożność umieszczenia wystarczającego ciężaru na wirniku. Walka o lufę wirnika - i to chyba najważniejsza - może doprowadzić do niedopuszczalnej asymetrii w szczelinie powietrznej między wirnikiem a stojanem. Czasami bitwę o lufę wirnika można wyeliminować, obracając ją. Ale jednocześnie zmniejsza się średnica lufy wirnika, zwiększa się szczelina powietrzna między wirnikiem a stojanem, zwiększa się prąd bez obciążenia i zmniejsza się moment rozruchowy. Dlatego nie należy uciekać się do rowka lufy wirnika.

Wał można wyprostować przez ogrzewanie miejscowe, mechanicznie lub termomechanicznie. Przy ogrzewaniu miejscowym wał prostuje się ogrzewając go od strony wypukłej.

Ze względu na stosunkowo małą średnicę wałów silników elektrycznych nie zawsze można je wyprostować za pomocą ogrzewania miejscowego bez użycia docisku mechanicznego o znacznej krzywiźnie. W przypadku docisku mechanicznego wymagane jest wykonanie ramki z kozami oraz urządzenia dociskowego, co komplikuje montaż.

Dlatego najbardziej celowe jest mechaniczne prostowanie wałów silników elektrycznych.

Mechaniczne prostowanie wału. Wirnik w tym przypadku jest zainstalowany tak, aby wklęsła strona wału była skierowana do góry. Pod wałem w miejscu jego maksymalnego ugięcia umieszczana jest belka lub inna sztywna podpora.

Wał jest korygowany poprzez nitowanie go za pomocą rowkowania w miejscu maksymalnego ugięcia, od strony wklęsłej. Podczas nitowania zewnętrzne warstwy metalu rozszerzają się i powodują wyginanie wałka w kierunku przeciwnym do pierwotnego wygięcia, czyli prostowanie go.

Podczas hartowania powierzchnia wałka traci swój cylindryczny kształt i ulega wgnieceniom. Niedopuszczalne jest korygowanie powierzchni za pomocą rowka, ponieważ warstwy utwardzone przez zgniot zostaną usunięte, a wał powróci do poprzedniego położenia. Dlatego hartowania nie można wykonać na czopach roboczych wału i w miejscach uszczelnień łożysk. W tym celu wybiera się niedziałające sekcje wału najbliżej miejsca maksymalnej krzywizny, korzystnie w punktach przejścia jednej sekcji wału w drugą.

Rytowanie wykonuje się z dłuta przez szlifowanie jego ostrego końca, jak pokazano na ryc. 36. Krawędzie roboczego końca monety są zaokrąglone.

Hartowanie rozpoczyna się od górnego punktu wałka i stopniowo przesuwa uderzenia w dół obwodu z jednej lub drugiej strony od górnego punktu. Utwardzanie powinno zajmować jedną trzecią obwodu. Jeżeli hartowanie wzdłuż jednego okręgu nie powoduje całkowitego wyprostowania wału, to po cofnięciu się wzdłuż osi wału o 10-15 mm hartowanie na zimno wykonuje się wzdłuż nowego okręgu.

Należy okresowo sprawdzać wyniki edycji wskaźnikiem. Prostowanie przez hartowanie wskazane jest po uzyskaniu niewielkiego, ale akceptowalnego przez normy wygięcia wału od linii prostej w kierunku przeciwnym do gięcia początkowego.

Prostowanie wału metodą termomechaniczną. W przeciwieństwie do obciągania przez nagrzewanie miejscowe, tą metodą wałek nagrzewa się na całym obwodzie i na całym przekroju do 600-650 °C, a po nagrzaniu wygina się w kierunku przeciwnym do krzywizny za pomocą urządzenia dociskowego.

Ze względu na pewną złożoność i konieczność wykonania obliczeń w celu określenia sił nacisku na wał, przy których nie zostałyby przekroczone maksymalne dopuszczalne naprężenia w nim, metoda ta z reguły nie jest stosowana do prostowania wałów elektrycznych silniki w miejscu ich instalacji.

1. Nierównomierne chłodzenie wału stałego po zatrzymaniu turbiny. Dolna część wału jest chłodzona bardziej niż część powyżej. Z powodu nierównomiernego chłodzenia włókna na dole wałka kurczą się bardziej niż włókna na górze.

2. Nierównomierne chłodzenie cylindra turbiny. Powód: słaba jakość izolacji termicznej lub obecność stref zastoju w obudowie ochronnej turbiny.

3. Dotknięcie labiryntu, pierścieniowego lub średnicowego

4. Nieprawidłowe lądowanie dysku na wale.

5. Niewystarczające luzy osiowe między częściami wirnika turbiny.

6. Duże naprężenia mechaniczne. Może wystąpić podczas gwałtownego hamowania.

W obecności jednej z powyższych przyczyn rotacji, która prowadzi do zmniejszenia luzów promieniowych, stykanie się części wirnika z nieruchomymi częściami turbiny. Przy takim tarciu dochodzi do tarcia, które prowadzi do nagrzewania się i odchylania wałka w kierunku ocierania.

a) wałek

chłodzenie

a) wałek

W wyniku otarcia to miejsce wałka nagrzewa się, a włókna metalowe mają tendencję do rozszerzania się, odpowiednio, oraz temperatury nagrzewania, ale zapobiegają temu otaczające go zimniejsze warstwy metalu. W zimnym metalu występują odkształcenia szczątkowe.

Prostowanie wału.

Powstaje, gdy ugięcie przekracza 0,06 mm.

Przed edycją konieczne jest wykonanie czynności przygotowawczych:

Kontrola wału. Ujawnione miejsce wady jest oczyszczane i poddawane obróbce chemicznej w celu wykrycia pęknięć. Po ich wykryciu pęknięcia są usuwane na tokarce poprzez usuwanie wiórów. Dopóki rysa nie zostanie usunięta, wióry w miejscu obecności pęknięcia będą się łamać, koniec separacji wiórów wskazuje na całkowite usunięcie rysy. Ta operacja jest koordynowana z producentem. Po usunięciu pęknięć wałek poddawany jest wielokrotnemu trawieniu, po czym zaczynają pracować.

Istnieje kilka rodzajów prostowania wałów:

1. Prostowanie termiczne.

Polega na jednostronnym miejscowym podgrzaniu wylotowej strony szybu do temperatury powyżej granicy plastyczności. Ogrzane włókna mają tendencję do rozszerzania się, ale przyjmują opór od obszarów nieogrzewanych, prostują się na skutek odkształcenia sprężysto-plastycznego, czyli wykonują operację odwrotną, w której nastąpiło ugięcie.

2. Mechaniczne prostowanie.

Powstaje w stanie zimnym, goniąc w miejscach największego ugięcia. Istota metody polega na pogoni za rozciąganiem włókien wału ściśniętego podczas pracy.

3. Prostowanie termomechaniczne.

Metoda kombinowana.

Metoda relaksacji naprężeń polega na nagrzaniu odcinka wału do temperatury 600-650 0 C, a następnie jego odchyleniu w kierunku przeciwnym do krzywizny. Wał ogrzewany jest z uzwojeń indukcyjnych. Metoda opiera się na zjawisku pełzania i relaksacji naprężeń i jest stosowana w kilku etapach. Jest to ulepszona metoda termomechaniczna.

Produkcja napraw uszkodzonych wałów.

Uszkodzone części wału łączy się na dwa sposoby:

Najczęstszym sposobem przywracania odkształconych części, które nie mają pęknięć i zużycia powierzchni do niedopuszczalnych granic, jest kucie. Częściej niż inne części maszyn są zdeformowane (wygięte), mają małe wymiary w przekroju i grubości oraz dużą długość i szerokość. Takie części to wały, osie, dźwignie, felgi, belki, kanały ramy itp. Są edytowane na zimno lub w gorąco państw. Prostowanie na zimno stosuje się tylko w przypadku części o niskiej odpowiedzialności, ponieważ po wyprostowaniu w końcu tracą swój pierwotny kształt i ponownie się wyginają. Aby złagodzić naprężenia wewnętrzne powstałe podczas prostowania na zimno, krytyczne części, jeśli pozwalają na to ich wymiary, poddaje się średniemu odpuszczaniu (patrz ryc. 8.2), to znaczy ogrzewa się do temperatury 400 ° C, a następnie powoli chłodzi w powietrzu lub w piasku .

Części i zespoły montażowe są korygowane na kowadełkach lub płytach prostujących (patrz Rys. 7.12, mi) kucie młotów oraz za pomocą specjalnych uchwytów i stojaków.

Metody obróbki na zimno wałów i osi przedstawiono na ryc. 12.1. Wały lub osie umieszcza się w pryzmatach z wybrzuszeniem do góry i prostuje za pomocą uchwytu ręcznego (rys. 12.1, a) lub prasy śrubowej (rys. 12.1, b). Wały lub osie wykonane ze stali nisko- i średniowęglowych są prostowane poprzez podwójne prostowanie. W tym celu wał lub oś umieszcza się w pryzmatach wypukłą stroną do góry (rys. 12.1, c) i wygina je //i (rys. 12.1, d) kilka razy większe niż oryginał

Ryż. 12.1. Metody prostowania prętów i wałów

ugięcie N. Po usunięciu obciążenia ugięcie wału w przeciwnym kierunku będzie w przybliżeniu równe ugięciu początkowemu N. Następnie wał jest obracany o 180 ° (ryc. 12.1, mi) i wygnij go, aż ugięcie zostanie wyeliminowane (rys. 12.1, mi).

Wały o średnicy powyżej 30 mm wykonane ze stali wysokowęglowych są najpierw nagrzewane w miejscach ugięcia w palenisku lub palnik gazowy do temperatury 750…800 °C (jasnowiśniowy kolor ciepła), a następnie prostować młotkiem i zagniatać z odpowiednio dużą dokładnością.

Wały wykonane z rur są pokryte suchym piaskiem, aby zapobiec zgnieceniu przed wyprostowaniem, a w otwory końcowe wbijane są drewniane kołki. Prostowanie należy przeprowadzać ostrożnie, aby zapobiec otwarciu szwu rury. Małe miejscowe zdeformowane miejsca są eliminowane w stanie zimnym. Jeśli szew się otworzy, jest spawany za pomocą spawania gazowego.

Skręcone wały w środkowej części są nagrzewane do temperatury 830...900°C (czerwone ciepło). Jeden koniec wału jest zaciśnięty w imadle, a drugi jest obrócony w kierunku przeciwnym do kierunku skręcania (patrz ryc. 7.17). Jeśli wał jest poddany obróbce cieplnej,

następnie po wyprostowaniu z ogrzewaniem, nagrzane obszary muszą zostać ponownie poddane obróbce cieplnej. |

Gięte wały hartowane lub wały ze stali średniowęglowej są prostowane przez hartowanie na zimno. ] W tym celu wałek umieszcza się na kowadle z wybrzuszeniem w dół (ryc. 12.2, a) i czubkiem małego młotka, częste, ale nie mocne uderzenia na wałek, zaczynając od środka do jego kończy się. Młotek musi mieć grzbiet w kształcie klina (patrz ryc. 3.2, c) bez nacięć. W wyniku powstania warstwy utwardzonej zgniotem wał zostaje wyprostowany (rys. 12.2, b). Po takim prostowaniu uzyskuje się prawie zerowe bicie i w tym przypadku obróbka cieplna nie jest wymagana.

Szelki, poprzeczki, szaliki i inne części, które można łatwo wyjąć z ram i innych części maszyny, są korygowane na kowadle lub płycie prostującej (patrz ryc. 7.12, mi) w zimnych i gorących warunkach.

Małe części o przekroju prostokątnym można wyprostować w taki sam sposób jak wały i osie lub za pomocą najprostszego mocowania śrubowego pokazanego na ryc. 12.3,a.

zakrzywiony duże części a zespoły montażowe z wyrobów walcowanych w postaci belek są zwykle prostowane za pomocą podnośników i prostych urządzeń śrubowych.

W oprawie<рис. 12.3. б) выправляют балки рам 3 siła podnośnika 6. Podnośnik montowany jest na belce /, do której przymocowane są zaciski 2, między zaciskami na podnośniku umieszcza się wygiętą belkę ramy 3, nad nim palce wkładane są w otwory zacisków 4 i zainstaluj ćwieki między półkami 5 z nakrętkami, które chronią kołnierze belki przed dodatkowym odkształceniem.

Oprawa pokazana na ryc. 12.3, c, składa się z mechanizmu śrubowego 7, pudełka 8, spawane z dwóch kanałów i zacisków 9. Miejsce ugięcia w kanale 10

podgrzewany do temperatury 800°C (jasnowiśniowy kolor grzania), za pomocą obejm, urządzenie montuje się na kanale i kanale za pomocą mechanizmu śrubowego

wyprostować.

Urządzenie do prostowania zagiętych kołnierzy kanałów pokazano na rys. 12.4. Składa się ze stojaka / podkładki zaciskowej 4 i śruba^Z. Kanał 2, podgrzany do temperatury 650...750°C (cherry red heat) w miejscu odkształcenia, montowany na stelażu i dociskany płytą dociskową i śrubą, a następnie zdeformowane miejsce kanału prostuje się młotkiem kowalskim .

Zakręcony kanał 3 ramy (rys. 12.5) można wyprostować na odpowiedniej płycie / za pomocą kołków 2 za pomocą wspornika 6 i zakrzywiona dźwignia 4, na których, aby stworzyć wielki wysiłek,

zainstaluj rurę 5.

Takie urządzenia mogą służyć do prostowania kanałów i innych profili walcowanych bez oddzielania ich od ramy lub innych części maszyny.

Technologię prostowania elementów kształtowych można pokazać na przykładzie prostowania metalowej felgi koła rolniczego.

Ryż. 12.3. Urządzenie do prostowania produktów takich jak belki

Ryż. 12.4. Edycja zgiętego Rys. 12.5. Edycja skręconej ściany kanału kanału

maszyna ekonomiczna. Przekroje takich kół mają różne kształty: płaskie prostokątne, niskie niecki, okrągłe, płaskie itp.

Odkształcona felga jest korygowana w kuźni. Jeśli felga jest bardzo zdeformowana i nie można jej wyprostować w stanie zimnym, należy ją najpierw podgrzać do temperatury 800 ... 850 ° C w piecu lub palniku gazowym. Krawędź o płaskim przekroju prostokątnym rządzona jest na kowadle za pomocą kielni i młota kowalskiego. Obręcz o złożonym profilu jest rządzona w specjalnym urządzeniu (ryc. 12.6), składającym się z płyty /, składanego wspornika 4, osie £ i wymienne zaciski 2 z powierzchnią roboczą wykonaną w formie obrzeża. Podgrzewana zdeformowana obręcz 5 ustawić między zagniataniem a uderzeniami młota kowalskiego 3 na składanym wsporniku obręcz jest edytowana, obracając ją w razie potrzeby. Toczenie odbywa się swobodnie dzięki składanemu wspornikowi.

|

Wygięte szprychy koła prostuje się na stojaku uderzeniami młotka lub młota kowalskiego. Przy znacznym ugięciu szprych są one nagrzewane w szlifierce kowalskiej lub palnikiem gazowym do temperatury 750...

Ryż. 12.6. Prostownica do felg

Wyprostowane części z profili i części kształtowe po edycji można wzmocnić szalikami, usztywnieniami i nakładkami, w przeciwnym razie ponownie się odkształcą po przyłożeniu siły.

Popularny

- Dochodowy biznes: jak otworzyć agencję małżeńską

- Biznesplan dotyczący produkcji płyt chodnikowych od a do z Jak otworzyć firmę produkującą płyty chodnikowe

- Koszt franczyzy i koszt posiadania

- Jak otworzyć agencję rekrutacyjną

- Typowe błędy przy wynajmie lokalu na sklep

- Jak uzyskać licencję na handel kwiatami

- Klasyfikacja centrów biznesowych i centrów handlowych

- Działalność związana z uprawą ziemniaków: cechy sprzedaży i zysk

- Nowe projekty w Rosji poprowadzi Dmitrij Sokow Nowe projekty w Rosji sprawią, że EuroChem stanie się światowym liderem

- Gdzie powstają opony Nordman