DIY yakıt briketleri

Alternatif enerji kaynaklarına talep artıyor. Odun peletleri bir istisna değildir.Çevre dostu hammaddelerden - talaştan yapılırlar ve bazen bazı safsızlıklar (ayçiçeği kabuğu, saman vb.) İçerirler. Kirlilik yüzdesi ne kadar yüksek olursa, peletlerin kalitesi o kadar düşük olur.

Pelet yapma süreci nedir?

Başlangıçta önceden tartılmış talaş, küçük fraksiyonlar halinde ezilir. Kural olarak, çok fazla neme sahiptirler. Bu nedenle hammaddeler, nemin yaklaşık %10'a düştüğü kurutuculara gönderilir. Kuruduktan sonra malzeme çekiçli değirmenlerle iyice öğütülür.

Vidalı karıştırıcılarda, bir sonraki aşamada kolay ve kaliteli pelet oluşumunu sağlamak için hammaddelerin nemlendirilmesinin yanı sıra safsızlıklar da eklenir. Özel matrisler kullanılarak karışım, bitmiş peletler haline getirilir ve ardından malzeme paketlenir.

Talaş pelet üretimi için donatım

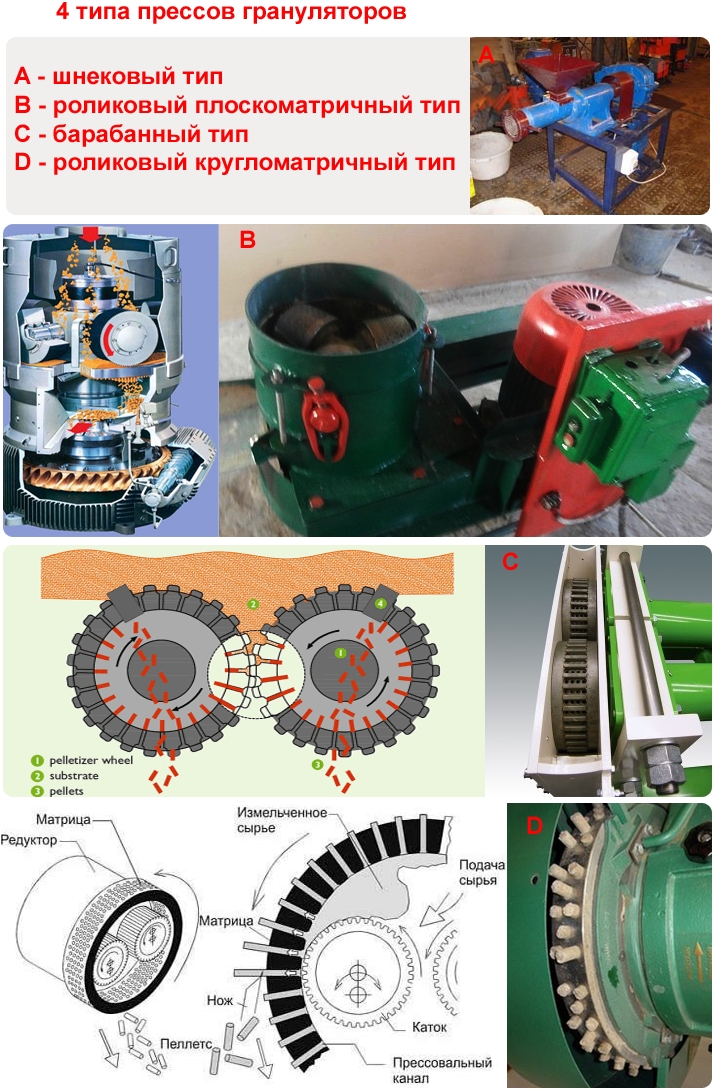

Odunsu biyoyakıt üretimi için ekipman, kapasite ve üretkenliğe göre alt bölümlere ayrılmıştır.

Çeşitli talaş fraksiyonlarını ayırmak için ayırıcılar, konveyör şeklinde bir kurutma odası, doğrudan bir granülatör ve bir tambur soğutucusu dahil olmak üzere pelet üretimi için bir hat olabilir; ve önceden hazırlanmış ham maddelerden pelet üreten sabit pelet presleri.

Aynı zamanda, bir pelet üretim hattı 2 ton/saatin üzerinde bir kapasiteye sahip olabilirken, bir mini-granülatör sadece yaklaşık 200 kg/saat üretim yapmaktadır. Sabit bir granülatör satın alarak, motorunun çalıştığı yakıtı (dizel, benzin veya traktör PTO mili tarafından tahrik edilen bir granülatör) seçebilirsiniz.

Yüksek performanslı pelet üretimi için hatlar

- Bir pres granülatör OGM-0.8 kullanılarak pelet üretimi için hat. Hat tamamen otomatiktir ve kurulumu kolaydır. Sonuç, 8 mm çapında peletler. Teknik özellikler: verimlilik 500 kg/h, pres motorunun gücü 45 kWh, pres matrisinin dönüş hızı 250 dk-1'dir.

Tambur granülatör OGM-0.8.

Biyoyakıt üretim süreci aşağıdaki gibidir: başlangıçta, bir sıyırıcı konveyör yardımıyla talaş, fazla nemin alındığı ve hammaddenin kurutulduğu kurutma tamburuna girer. Aynı zamanda, ısı üreticisi tamburdaki optimum sıcaklığı korur.

Tamburdan, talaş, taş kapanlı bir boru hattından (yabancı cisimleri yakalamak için) bir siklon akümülatöre geçer, buradan hammadde yavaş yavaş bir çekiçli öğütücüye gönderilir; gerekli fraksiyon

Daha sonra hammadde besleme vidası, ezilmiş talaşı nemlendirme hattına besler ve ardından en önemli süreç olan granülasyon gerçekleşir. Bu durumda, hammadde 180 ̊С sıcaklığa ısıtılır ve basınç altında preslenir.

Peletler yüksek sıcaklığa sahip oldukları için yeterince güçlü değildirler. Uygun yoğunluk ve mukavemet kazandırmak için, sıcaklıkları 2 No'lu VVD fan kullanılarak soğutma hattında düşürülür. Ardından yem helezonu, bitmiş peletleri çeşitli boyut ve ağırlıklarda briketler halinde paketlendikleri paketleme alanına yönlendirir.

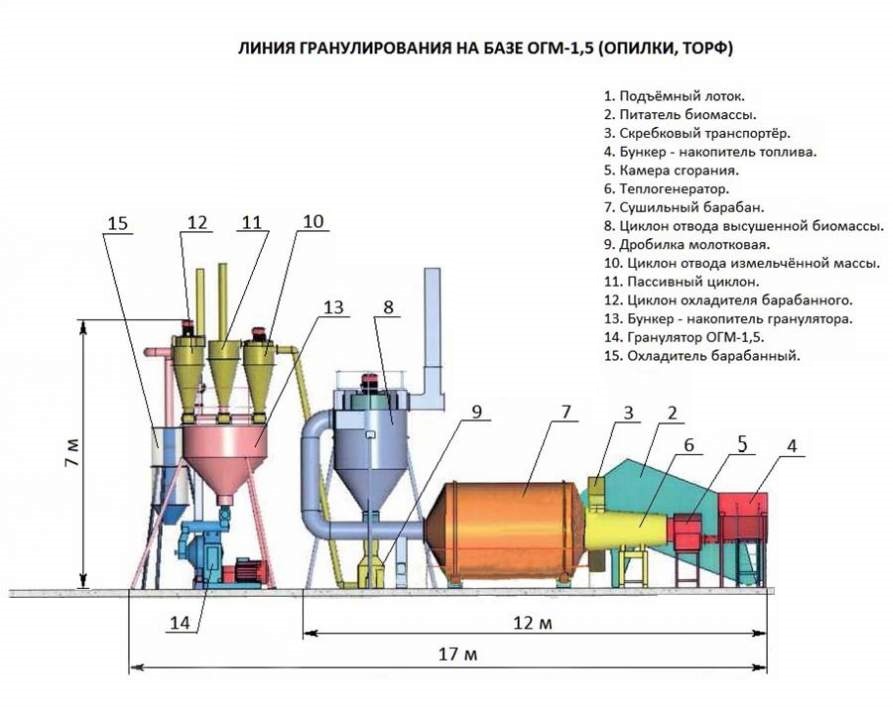

OGM-1.5 presli granülatör kullanarak pelet üretimi için hat

Kompleks, öncekinden yalnızca gücü ve performansı bakımından farklıdır. Kural olarak, pelet üretimi için herhangi bir döngü yukarıdaki aşamalardan oluşur ve kurutma ekipmanı, kırma kırıcılar, peletlerin nemlendirilmesi, preslenmesi ve soğutulması için bir bölüm kullanılmadan tamamlanmaz.

Kompleks, öncekinden yalnızca gücü ve performansı bakımından farklıdır. Kural olarak, pelet üretimi için herhangi bir döngü yukarıdaki aşamalardan oluşur ve kurutma ekipmanı, kırma kırıcılar, peletlerin nemlendirilmesi, preslenmesi ve soğutulması için bir bölüm kullanılmadan tamamlanmaz.

Teknik özellikler: verimlilik - 0,8-1 ton / saat, güç 160 kW-s, granülatörün motor gücü 75 kW / s, pres matrisinin dönüş hızı - 140 dak-1.

Hattın kurulu gücü 520 kW olup, komplekse 2-3 çalışan tarafından hizmet verilmektedir. % 60'a kadar nem içeriğine, 20 cm çapa ve 75 cm uzunluğa sahip hammaddelerin kullanılmasına izin verilir Talaş, bir yükleme konveyöründen bir tamburlu parçalayıcıya beslenir, taşlar ve yabancı ise nesneler ham maddeden yakalanır. Daha sonra tamburlu kurutucuda nem giderilir ve talaş, kuru hazırlanmış hammaddeler için tambura gönderilir.

Yüksek sıcaklıklarda basınç altında pelet üreten peletleme hattına ≈ 190 kW gücünde bir pres kurulur. Karşı akışlı soğutucu, daha sonra büyük torbalara paketlenen peletlerin sıcaklığını düşürür. Ekipmanın kurulduğu odanın alanı 1000 m2'den fazla ve yüksekliği> 8 m olmalıdır.

Küçük ve orta güçte pelet üretimi için donatım

Press PG-200, pelet üretimi için mini bir hat. Ayrıca, verimliliği önemli ölçüde daha düşüktür - 200 kg / s ve gücü - 30 kW / s. 200 mm çapında bir matrise sahip bir granülatör, bir mikser-nemlendirici ve bir granül soğutucu içerir. Çıktı ayrıca 8 mm çapında peletler de üretir.

Ancak, bu kurulum bir çamaşır kurutma makinesi içermez. Bu nedenle, bu ekipmanı kullanarak biyoyakıt üretimi için önceden kurutulmuş ve ezilmiş talaş kullanmanız gerekir.

Granülatör Kompakt PP300

Bu tür ekipman, kereste fabrikalarında ve ahşap işleme ile uğraşan küçük işletmelerde kurulum için mükemmeldir. İsveç basınının verimliliği yaklaşık 200-300 kg / s'dir. Makine, 8 mm çapında peletler üreten bir kalıp (silindirik tip, çap - 410 mm) ile donatılmıştır.

Hammadde olarak nem içeriği %15'ten fazla olmayan ve boyutu yaklaşık 3 mm olan talaş uygundur. Nem içeriği ve boyutu bu değerleri aşarsa, talaş önceden kurutulmalı ve kırıcılarda ezilmelidir.

Kompakt PP300, otomatik bir elektrikli kurutma fırını, 7,5 kW'lık bir kırıcı değirmen ve bir soğutma kulesi ile donatılmıştır. Genel olarak, bu mekanizma, karmaşık pelet üretim hatlarına mükemmel bir alternatiftir.

Basın Amandus Kahl

Granülatör aşağıdaki avantajlara sahiptir: farklı boyutlardaki hammaddelerden peletler üretir, talaş nem içeriğindeki dalgalanmalara izin verilir ve pres neredeyse sessiz çalışır. Amandus Kahl, çeşitli konfigürasyonlarda ve boyutlarda bulunan güvenilir, dayanıklı bir ekipmandır.

![]()

Düz kalıpların çapı 1250 mm'ye ve güç - 400 kW'a kadar ulaşabilir. Seri olmayan pelet üretimi için düşük güçlü modeller kullanılırken, otomatik hatlara daha güçlü modeller kurulabilir. Granülatörün çalışma prensibi, koşucular yardımıyla talaşın matristeki deliklerden zorlanması ve ardından bıçakların ipi granüller halinde kesmesidir.

Hem pelet üretim hatları hem de sabit granülatörler yüksek kaliteli ürünler üretmemizi sağlıyor. Yakıldığında, peletler, bu özelliğin %15'e ulaştığı ahşabın aksine, yalnızca %1,5-5 kül içeriği verir.

Isıtma için, üretimi yukarıda açıklanan ekipmanı kullanarak uygun fiyatlı ve karlı hale gelen peletlerin kullanılması ekonomik olarak uygundur.

İşletmenizin ahşap gibi bir malzeme ile ilgili olmasını istiyorsanız, okumanız sizin için son derece faydalı olacaktır.

ev yapımı basın

Fotoğraf, evde preslenmiş yakıt üretimi için bir cihazı veya daha doğrusu "boşluğunu" göstermektedir. Bunu herkes yapabilir.

Basın tasarımda oldukça basittir. Sıfırdan bir şey icat etmenize gerek yok. Yağ ve bazı ek parçaların üretimi için sadece bir makineye, belki bir işçiye ihtiyacınız yok. Presleme makinesinin neyden oluştuğunu, nerede ve neyin bulunduğunu, hangi parçaların kullanılmasının daha iyi olduğunu düşünün.

Çalışan motor normal düşük güçlü bir motordur. Bizim durumumuzda, gücü talaşı sıkıştırmak için yeterli değildir. Üç fazlı, 400 watt olarak değiştiriyoruz.

1. Motordan volana giden kayış dişlidir. Ama düz koymak için izin verilir. Bununla birlikte, bu durumda, briketin "baskı altında" olduğu ortaya çıkabilir. Düz kayış artan yük altında kayar.

3-4. Başlatıcılar - makinenin ters modda çalışmasını sağlamak için tasarlanmıştır. Yolvericiler, üst kısımdaki kontrol ünitesinin üzerine monte edilen limit anahtarları tarafından kontrol edilir. Bunları alttaki fotoğrafta görebilirsiniz.

1. İleri hareketin sınır anahtarı.

2. Geri hareket için limit anahtarı.

Uçlar, alt tabaka ve talaşın optimal bir kuvvetle bir briket halinde preslenmesi için ayarlanır. İstenirse çalışan pistonun strok miktarının ayarlanmasını mümkün kılarlar. Gelecekteki yakıtın ilk malzemesinin tutarlılığı farklıdır; baskı kuvvetine de farklı şekilde ihtiyaç duyulabilir.

Minimum elektrik kablosu vardır, kabloları basittir ve minimum elektrik mühendisliği bilgisi gerektirir. Büyük bir uzman olmak gerekli değildir.

Briket özel bir tepside preslenir. Motor gücünü pistona aktarmak için bir sonsuz dişli kullanılır. Bu seçenek, briket yakıtının ana bileşeni sert talaş olduğunda en uygunudur.

Bu iç yapıdır. Şimdi ekli parçalar hakkında.

Makinenin üstüne, briket yakıtının "hazırlanması" için talaş veya diğer malzemelerin yerleştirildiği bir kap monte edilmiştir.

Bir yandan, pistonun yanında, kabın 1 ve 2'yi sabitlemek için yuvaları vardır. Tepsiyi yerinde tutarlar, dolgulu talaş preslenirken ve yakıt doldurulurken yanlarda "yürümesine" izin vermezler. briket oluşur.

Presleme makinesine floroplastikten yapılmış bir piston yerleştirilmiştir.

Başka bir malzeme alabilirsiniz, ancak floroplastik iyi mukavemet özelliklerine sahiptir: parçalanmaz, kırılmaz, çatlak yoktur. Bu, yakıt yapmak için sert talaş veya diğer benzer malzemeler kullanıldığında önemlidir. Kaptaki çubuğa tutturulduğu piston üzerinde bir oluk yapılır.

Briketin preslendiği makine yapıldığı, daha doğrusu yağ üretimi için bir makineden dönüştürüldüğü için ön kısmında 1 numaralı delik bulunmaktadır (alt fotoğraf). Buna ihtiyacımız yok. Herhangi bir sert malzemeden yapılmış bir plaka ile kapatabilirsiniz.

Parantez 2'ye dikkat etmiyoruz. Bu bir dağıtıcı - yağı kesmek için bir cihaz. Ayrıca kullanışlı değil.

Kabın üstü bir kapakla kapatılır.

Kapakta, uçtan, tutucu için bir kılavuz manşon vardır.

Yanlarda kilitler var.

Kapak takılıdır: kabın üstüne - kılavuzlara; arkasında - bir hizmetli ile.

Bu formda, üretim için ana hammadde olarak talaş kullanarak yakıt briketi yapabileceğiniz tamamen bağımsız olarak monte edilmiş bir makine sunuyoruz.

Popüler

- Borsadaki boğa ve ayı: borsanın canavar yüzü

- Özel bir dişhekimi ofisi açmanın aşamaları

- Kendi mağazanızı nasıl açarsınız - yeni başlayanlar için adım adım talimatlar + gerçek hayattan örnek

- Satış geliri - formül ve kavramlar

- Marj ve kar - hesaplama formülleri arasındaki fark nedir

- Tavsiye 1: Basitleştirilmiş sistemden KDV ödemeli bir sisteme nasıl geçilir

- Araba amortismanı - nedir bu?

- Dünün işi: Modern emlakçıların 7 ana sorunu :: Görüşler :: RBC Real Estate

- Halka açık ve halka açık olmayan anonim şirketler, ortaklıklar ve kooperatifler arasındaki fark nedir?

- Basit iş - özel ev arsaları (kişisel yan arsalar)