Briketi za gorivo naredite sami

Povpraševanje po alternativnih virih energije je vedno večje. Pri tem niso izjema tudi lesni peleti, ki so izdelani iz okolju prijaznih surovin – žagovine, včasih pa vsebujejo tudi nekaj nečistoč (sončnične lupine, slama itd.). Višji kot je odstotek nečistoč, nižja je kakovost peletov.

Kakšen je proizvodni proces za pelete?

Predhodno stehtano žagovino zdrobimo na majhne frakcije. Praviloma imajo visoko vlažnost. Zato se surovine pošljejo v sušilnice, kjer vlažnost pade na približno 10%. Po sušenju se material temeljito mleti s kladivnimi mlini.

V vijačne mešalnike se dodajo nečistoče in navlažijo surovine, da se zagotovi enostavno in kakovostno tvorjenje peletov v naslednji fazi. S pomočjo posebnih matrik se mešanica oblikuje v končne pelete, po katerih se material pakira.

Oprema za proizvodnjo peletov iz žagovine

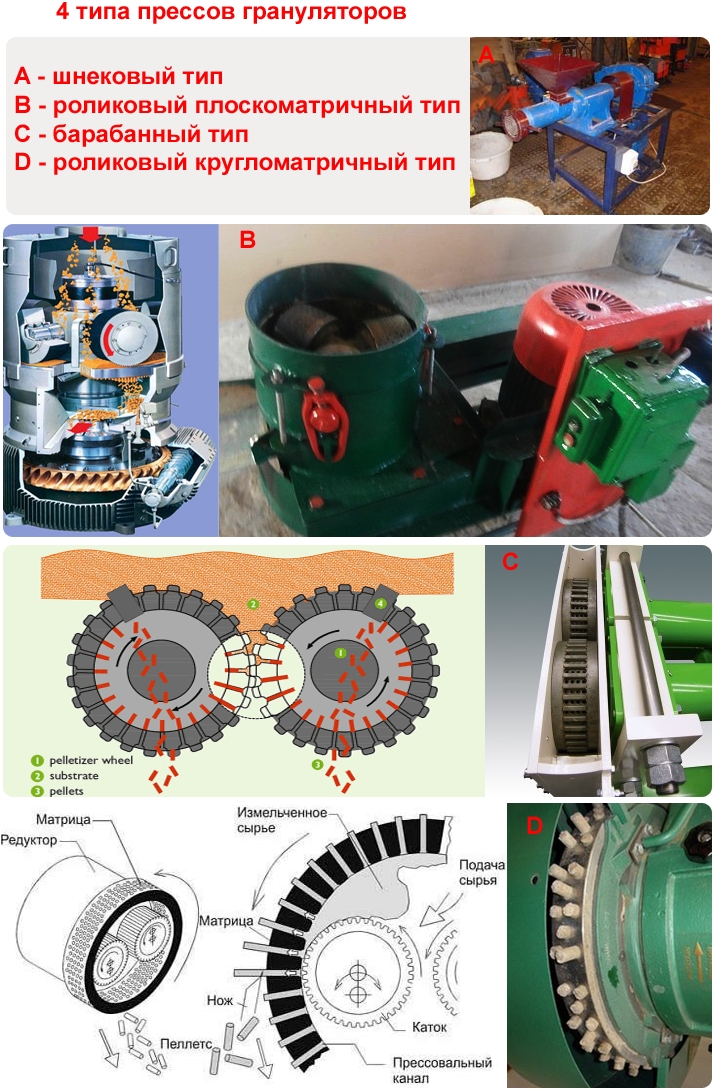

Oprema za proizvodnjo lesnih biogoriv je razdeljena glede na moč in produktivnost.

Lahko je kot proizvodna linija peletov, ki vključuje separatorje za ločevanje različnih frakcij žagovine, sušilno komoro v obliki transporterja, sam granulator in bobni hladilnik; pa tudi stacionarne stiskalnice-granulatorje, ki proizvajajo pelete iz vnaprej pripravljenih surovin.

Hkrati ima lahko proizvodna linija peletov zmogljivost več kot 2 toni/uro, medtem ko mini granulator proizvede le okoli 200 kg/uro. Pri nakupu stacionarnega granulatorja lahko izberete gorivo, na katerem deluje njegov motor (dizel, bencin ali granulator, ki ga poganja priključna gred traktorja).

Linije za proizvodnjo visokozmogljivih peletov

– Linija za proizvodnjo peletov z uporabo stiskalnega granulatorja OGM-0,8. Linija je popolnoma avtomatizirana in enostavna za namestitev. Rezultat so peleti s premerom 8 mm. Specifikacije: zmogljivost 500 kg/h, moč motorja stiskalnice 45 kWh, frekvenca vrtenja matrice 250 min-1.

Bobnasti granulator OGM-0,8.

Postopek proizvodnje biogoriva je naslednji: na začetku žagovina s pomočjo strgalnega transporterja vstopi v sušilni boben, kjer se odstrani odvečna vlaga in surovina posuši. Hkrati generator toplote vzdržuje optimalno temperaturo v bobnu.

Iz bobna žagovina vstopi po cevovodu s kamnitim lovilcem (za lovljenje tujkov) v ciklonski akumulator, od koder se surovina postopoma pošlje v mlinček s kladivom, katerega funkcija je mletje žagovine do zahtevane frakcije.

Nato polž za dovajanje surovin dovaja zdrobljeno žagovino do vlažilne linije, po kateri poteka najpomembnejši proces - granulacija. V tem primeru se surovina segreje na temperaturo 180 ̊С in stisne pod pritiskom.

Ker imajo granule visoko temperaturo, niso dovolj močne. Za zagotovitev ustrezne gostote in trdnosti se njihova temperatura v hladilnem vodu zniža z ventilatorjem VVD št. 2. Nato dovodni polž usmeri končne pelete v prostor za pakiranje, kjer se pakirajo v brikete različnih velikosti in tež.

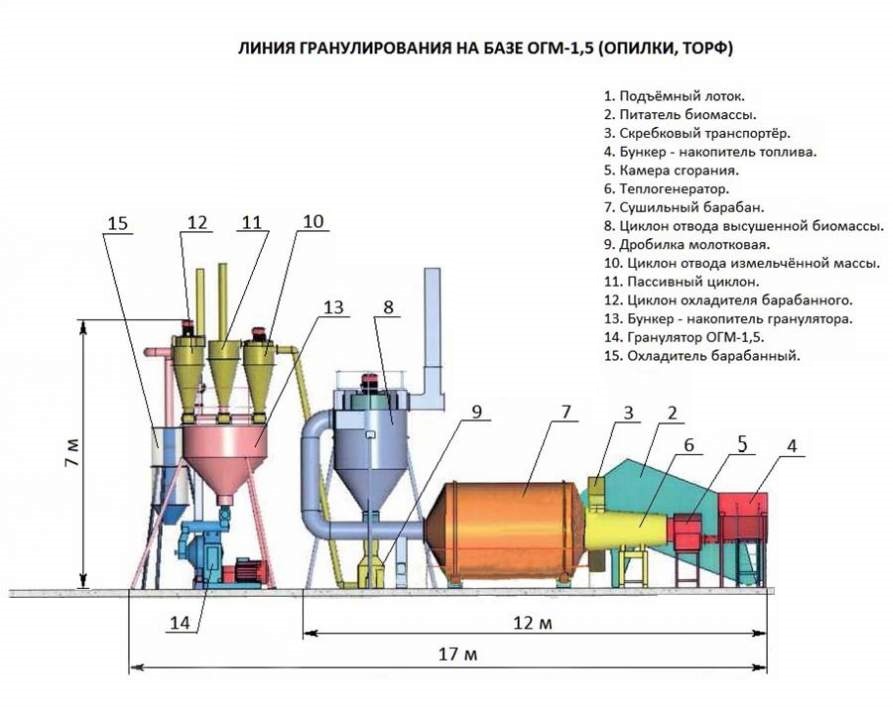

Linija za proizvodnjo peletov z uporabo stiskalnega granulatorja OGM-1.5

Kompleks se od prejšnjega razlikuje le po moči in produktivnosti. Vsak proizvodni cikel peletov je praviloma sestavljen iz zgornjih stopenj in ni popoln brez uporabe sušilne opreme, drobilnikov, vlažilnega, stiskalnega in hladilnega dela za pelete.

Kompleks se od prejšnjega razlikuje le po moči in produktivnosti. Vsak proizvodni cikel peletov je praviloma sestavljen iz zgornjih stopenj in ni popoln brez uporabe sušilne opreme, drobilnikov, vlažilnega, stiskalnega in hladilnega dela za pelete.

Specifikacije: produktivnost - 0,8-1 ton / uro, moč 160 kWh, moč motorja granulatorja 75 kW / h, frekvenca vrtenja matrike stiskalnice - 140 min-1.

Instalirana moč linije je 520 kW, kompleks servisirajo 2-3 zaposleni. Dovoljena je uporaba surovin z vsebnostjo vlage do 60 % s premerom do 20 cm in dolžino do 75 cm Žagovina se po nakladalnem transporterju dovaja v bobnasti sekalnik, kamni in iz surovin se ujamejo tuji predmeti. Nato se v bobnastem sušilniku odstrani vlaga, žagovina pa se pošlje v boben za suhe pripravljene surovine.

Na liniji granulacije je nameščena stiskalnica z močjo ≈ 190 kW, ki proizvaja granule pod pritiskom pri visoki temperaturi. Protitočni hladilnik zniža temperaturo peletov, ki se nato pakirajo v velike vreče. Prostor, v katerem je nameščena oprema, mora imeti površino več kot 1000 m2 in višino >8 m.

Oprema za proizvodnjo peletov male in srednje zmogljivosti

Stiskalnica PG-200 je mini linija za proizvodnjo peletov. Hkrati je njegova produktivnost bistveno nižja - 200 kg / h, moč pa 30 kW / h. Sestavljen je iz granulatorja z matriko s premerom 200 mm, mešalnika-vlažilca in hladilnika granul. Izhod proizvaja tudi pelete s premerom 8 mm.

Vendar ta namestitev ne vključuje sušilnega stroja. Zato je za proizvodnjo biogoriva s to opremo potrebno uporabiti predhodno posušeno in zdrobljeno žagovino.

Granulator Kompakt PP300

Ta vrsta opreme je kot nalašč za namestitev na žagah in malih podjetjih, ki se ukvarjajo s predelavo lesa. Produktivnost švedske stiskalnice je približno 200-300 kg/h. Stroj je opremljen z eno matrico (cilindrični tip, premer 410 mm), ki proizvaja granule s premerom 8 mm.

Kot surovina je primerna žagovina z vsebnostjo vlage ne več kot 15% in velikostjo približno 3 mm. Če vsebnost vlage in velikost presegata te vrednosti, je treba žagovino predhodno posušiti in zdrobiti v drobilnicah.

Kompakt PP300 je opremljen z električno pečico, ki deluje v avtomatskem načinu, 7,5 kW mlin-drobilcem in hladilnim stolpom. Na splošno je ta mehanizem odlična alternativa kompleksnim linijam za proizvodnjo peletov.

Pritisnite Amandus Kahl

Granulator ima naslednje prednosti: proizvaja pelete iz surovin različnih velikosti, dovoljena so nihanja vlažnosti žagovine, stiskalnica deluje skoraj tiho. Amandus Kahl je zanesljiva, trpežna oprema, predstavljena v različnih konfiguracijah in velikostih.

![]()

Premer ploščatih matric lahko doseže 1250 mm, moč pa lahko doseže do 400 kW. Za neserijsko proizvodnjo peletov se uporabljajo modeli z majhno močjo, na avtomatiziranih linijah pa se lahko vgradijo močnejši modeli. Načelo delovanja granulatorja je, da se žagovina s pomočjo tekačev stisne skozi luknje v matrici, nato pa noži razrežejo podvezo na granule.

Tako linije za proizvodnjo pelet kot stacionarni granulatorji omogočajo proizvodnjo visokokakovostnih izdelkov. Pri zgorevanju dajejo peleti le 1,5-5% vsebnosti pepela, za razliko od lesa, pri katerem ta lastnost doseže 15%.

Za ogrevanje je ekonomsko donosno uporabljati pelete, katerih proizvodnja s pomočjo zgoraj opisane opreme postane cenovno dostopna in donosna.

Če želite, da je vaše podjetje povezano z materialom, kot je les, vam bo branje zelo koristno

domača stiskalnica

Fotografija prikazuje napravo, oziroma njeno "prazno", za izdelavo stisnjenega goriva doma. To lahko stori vsak.

Stiskalnica je precej enostavna po zasnovi. Nič vam ni treba izumljati iz nič. Samo stroj morate imeti, ne morete delati, za proizvodnjo olja in nekaj dodatnih podrobnosti. Razmislite, iz česa je sestavljen stiskalni stroj, kje in kaj se nahaja, katere dele je najbolje uporabiti.

Delovni motor je navaden motor z nizko močjo. V našem primeru njegova moč ni dovolj za stiskanje žagovine. Spremenimo ga v trifaznega, z močjo 400 vatov.

1. Jermen od motorja do vztrajnika je nazobčan. Vendar je dovoljeno postaviti in ravno. Res je, v tem primeru se lahko briket izkaže za "premalo stisnjenega". Ravni pas bo pri povečani obremenitvi zdrsnil.

3-4. Zaganjalniki - zasnovani za zagotavljanje delovanja stroja v vzvratnem načinu. Zaganjalniki se krmilijo s končnimi stikali, nameščenimi nad krmilno enoto v zgornjem delu. Ogledate si jih lahko na spodnji fotografiji.

1. Končno stikalo za neposredno vožnjo.

2. Stikalo za vzvratno vožnjo.

Konce prilagodimo tako, da se substrat in žagovina z optimalno silo stisneta v briket. Po želji omogočajo nastavitev hoda delovnega bata. Konsistenca prvotnega materiala prihodnjega goriva je drugačna, sila stiskanja je morda potrebna tudi drugače.

Obstaja najmanj električnih žic, njihovo ožičenje je preprosto, zahteva minimalno znanje elektrotehnike. Ni vam treba biti odličen specialist.

Briket se stisne v posebnem pladnju. Za prenos moči motorja na bat se uporablja polžasto prestavo. Možnost je najbolj optimalna, ko je trda žagovina glavna sestavina briketnega goriva.

To je v notranjosti. Zdaj o zgibnih delih.

Na vrhu stroja je nameščena posoda, kamor se položi žagovina ali drug material za "pripravo" briketnega goriva.

Na eni strani ima posoda na strani bata reže za pritrditev 1 in 2. Pladenj držijo na mestu, ne dovolijo, da bi se "hodil" naokoli, medtem ko se žagovina s polnilom pritisne in se briket za gorivo oblikovana.

Na stiskalnici je nameščen bat iz PTFE.

Material je mogoče vzeti drugače, vendar ima fluoroplastika dobre trdnostne lastnosti: se ne drobi, ne zlomi, ni razpok. To je pomembno, kadar se za proizvodnjo goriva uporablja trda žagovina ali drug podoben material. Na batu je narejen utor, s katerim je pritrjen na palico v posodi.

Ker je stroj, na katerega se briket stiska, izdelan oziroma predelan iz stroja za proizvodnjo masla, je na njegovem sprednjem delu luknja 1 (spodnja fotografija). Ne potrebujemo ga. Zaprete ga lahko s ploščo iz katerega koli trdega materiala.

Ne posvečamo pozornosti nosilcu 2. Ta razpršilnik je naprava za rezanje olja. Prav tako ni uporabno.

Zgornji del posode je zaprt s pokrovom.

Na pokrovu je s konca izdelan vodilni tulec za zapah.

Na straneh so ključavnice.

Pokrov je pritrjen: na vrhu posode - na tirnicah; zadaj - zapah.

V tej obliki bomo videli popolnoma samostojno sestavljen stroj, na katerem lahko izdelate briket za gorivo, pri čemer uporabite žagovino kot glavno surovino za proizvodnjo.

Priljubljeno

- Bik in medved na borzi: "živalski" obraz borze

- Faze odprtja zasebne zobozdravstvene ordinacije

- Kako odpreti svojo trgovino - navodila po korakih za začetnike + primer iz resničnega življenja

- Prihodki od prodaje – formula in koncepti

- Kakšna je razlika med maržo in dobičkom - formule za izračun

- Nasvet 1: Kako preiti s poenostavljenega sistema na sistem s plačilom DDV

- Koncept "amortizacije avtomobila" - kaj je to?

- Včerajšnje poslovanje: 7 glavnih problemov sodobnih nepremičninskih posrednikov :: Mnenja :: RBC Real Estate

- Kakšna je razlika med javnimi in nejavnimi vrstami delniških družb, partnerstev in zadrug?

- Enostavno poslovanje - zasebne gospodinjske parcele (osebne podrejene parcele)