Brichete de combustibil DIY

Sursele alternative de energie sunt în creștere. Peleții de lemn nu fac excepție, sunt fabricați din materii prime ecologice - rumeguș, iar uneori conțin unele impurități (coji de floarea soarelui, paie etc.). Cu cât procentul de impurități este mai mare, cu atât calitatea peletelor este mai scăzută.

Care este procesul de fabricare a peleților?

Inițial, rumegușul precântărit este zdrobit în fracțiuni mici. De regulă, au multă umiditate. Prin urmare, materiile prime sunt trimise la uscatoare, unde umiditatea scade la aproximativ 10%. După uscare, materialul este măcinat bine cu mori cu ciocane.

În mixerele cu șurub se adaugă impurități, precum și umezirea materiilor prime, pentru a asigura o formare ușoară și de înaltă calitate a peleților în etapa următoare. Folosind matrice speciale, amestecul este format în pelete finite, după care materialul este ambalat.

Echipamente pentru producerea peleților de rumeguș

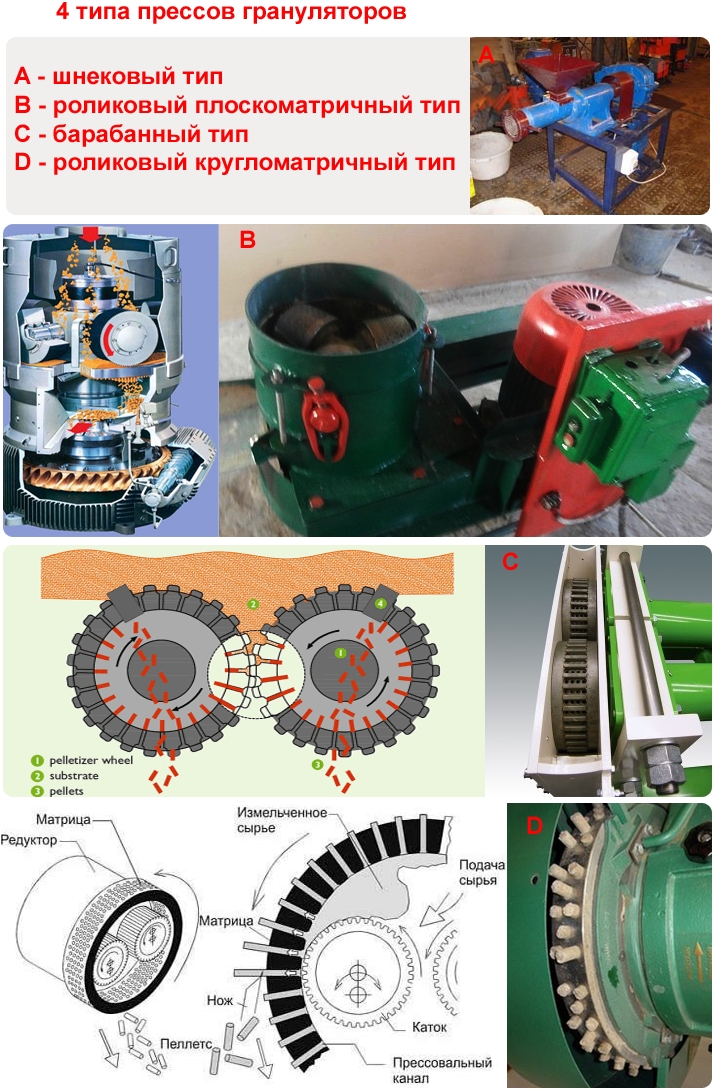

Echipamentele pentru producerea de biocombustibil lemnos sunt subdivizate în funcție de capacitate și productivitate.

Poate fi o linie de producere a peleților, inclusiv separatoare pentru separarea diverselor fracțiuni de rumeguș, o cameră de uscare sub formă de transportor, direct un granulator și un răcitor de tambur; și prese staționare de peleți care produc peleți din materii prime pre-preparate.

În același timp, o linie de producție peleți poate avea o capacitate de peste 2 tone/oră, în timp ce un mini-granulator produce doar aproximativ 200 kg/oră. Achiziționând un granulator staționar, puteți alege combustibilul pe care funcționează motorul acestuia (diesel, benzină sau un granulator antrenat de arborele de preluare a tractorului).

Linii de producere a peletelor de inalta performanta

- Linie de producere a peletei folosind un granulator presa OGM-0.8. Linia este complet automatizată și ușor de instalat. Rezultă pelete cu diametrul de 8 mm. Caracteristici tehnice: productivitate 500 kg/h, putere motor presa 45 kWh, frecvența de rotație a matricei presei - 250 min-1.

Granulator cu tambur OGM-0.8.

Procesul de producere a biocombustibilului este următorul: inițial, rumegușul cu ajutorul unui transportor cu racletă intră în tamburul de uscare, de unde se îndepărtează excesul de umiditate și se usucă materia primă. În același timp, generatorul de căldură menține temperatura optimă în tambur.

Din tambur, rumegușul trece printr-o conductă cu o capcană de piatră (pentru captarea corpurilor străine) într-un acumulator-ciclon, de unde materia primă este trimisă treptat la o mașină de șlefuit cu ciocan, a cărei funcție este de a zdrobi rumegușul până la fracția necesară.

Apoi șurubul de alimentare cu materie primă alimentează rumegușul zdrobit la linia de umidificare, după care are loc cel mai important proces - granularea. În acest caz, materia primă este încălzită la o temperatură de 180 ̊С și presată sub presiune.

Deoarece peleții au o temperatură ridicată, nu sunt suficient de puternici. Pentru a conferi o densitate și o rezistență corespunzătoare, temperatura lor este scăzută pe linia de răcire folosind ventilatorul VVD nr. 2. Apoi melcul de alimentare direcționează peleții finiți către zona de ambalare, unde sunt ambalate în brichete de diferite dimensiuni și greutăți.

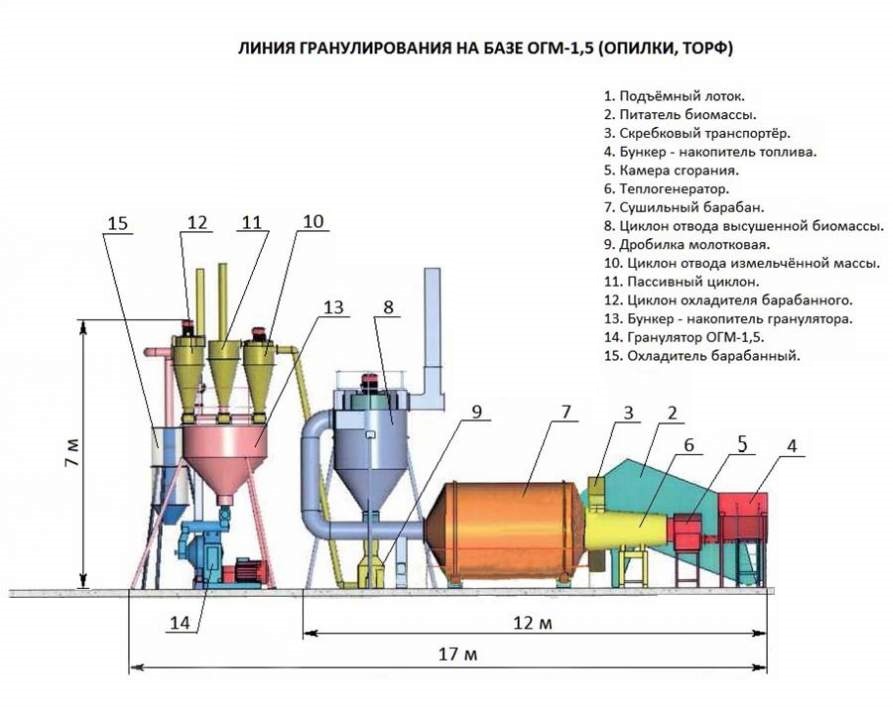

Linie de producere a peletei folosind un granulator presa OGM-1.5

Complexul diferă de precedentul doar prin puterea și performanțele sale. De regulă, orice ciclu de producție de peleți constă din etapele de mai sus și nu este complet fără utilizarea echipamentelor de uscare, concasoare de zdrobire, o secțiune pentru umidificare, presare și răcire a peleților.

Complexul diferă de precedentul doar prin puterea și performanțele sale. De regulă, orice ciclu de producție de peleți constă din etapele de mai sus și nu este complet fără utilizarea echipamentelor de uscare, concasoare de zdrobire, o secțiune pentru umidificare, presare și răcire a peleților.

Caracteristici tehnice: productivitate - 0,8-1 tone/oră, putere 160 kW-h, puterea motorului granulatorului 75 kW/h, viteza de rotație a matricei presei - 140 min-1.

Capacitatea instalată a liniei este de 520 kW, complexul este deservit de 2-3 angajați. Este permisă utilizarea materiilor prime cu un conținut de umiditate de până la 60%, cu un diametru de până la 20 cm și o lungime de până la 75 cm.Rumegul este alimentat printr-un transportor de încărcare la un tocator cu tambur, în timp ce pietrele și străinii obiectele sunt prinse din materia primă. Apoi umiditatea este îndepărtată în uscătorul cu tambur, iar rumegușul este trimis în tambur pentru materii prime preparate uscate.

Pe linia de peletizare este instalată o presă cu o putere de ≈ 190 kW, care produce peleți sub presiune la temperaturi ridicate. Răcitorul în contracurent scade temperatura peleților, care sunt apoi ambalate în saci mari. Camera în care este instalat echipamentul trebuie să aibă o suprafață mai mare de 1000 m2 și o înălțime > 8 m.

Echipamente pentru producerea peleților de putere mică și medie

Press PG-200 este o mini-linie pentru producerea de pelete. În plus, productivitatea sa este semnificativ mai mică - 200 kg / h, iar puterea sa - 30 kW / h. Include un granulator cu o matrice de 200 mm în diametru, un mixer-umidificator și un răcitor de granule. La ieșire se produc și pelete cu un diametru de 8 mm.

Cu toate acestea, această instalare nu include un uscător de rufe. Prin urmare, pentru fabricarea biocombustibililor folosind acest echipament, trebuie să utilizați rumeguș pre-uscat și zdrobit.

Granulator Kompakt PP300

Acest tip de echipament este perfect pentru instalarea în fabrici de cherestea și întreprinderi mici care sunt angajate în prelucrarea lemnului. Productivitatea presei suedeze este de aproximativ 200-300 kg/h. Mașina este echipată cu o matriță (tip cilindric, diametru - 410 mm), care produce peleți cu diametrul de 8 mm.

Rumegul cu un conținut de umiditate de cel mult 15% și o dimensiune de aproximativ 3 mm sunt potrivite ca materii prime. Dacă conținutul de umiditate și dimensiunea depășesc aceste valori, rumegușul trebuie să fie pre-uscat și zdrobit în concasoare.

Kompakt PP300 este echipat cu un cuptor de uscare electric automat, o moara de concasor de 7,5 kW si un turn de racire. În general, acest mecanism este o alternativă excelentă la liniile complexe de producție de peleți.

Apăsați pe Amandus Kahl

Granulatorul are următoarele avantaje: produce peleți din materii prime de diferite dimensiuni, sunt permise fluctuații ale conținutului de umiditate a rumegușului, iar presa funcționează aproape silențioasă. Amandus Kahl este un echipament de încredere și durabil, disponibil în diferite configurații și dimensiuni.

![]()

Diametrul matrițelor plate poate ajunge la 1250 mm, iar puterea - până la 400 kW. Modelele de putere redusă sunt utilizate pentru producția de peleți non-seriat, în timp ce modelele mai puternice pot fi instalate pe linii automate. Principiul de funcționare al granulatorului este acela că rumegușul este presat prin găurile din matrice cu ajutorul unor curele, iar apoi cuțitele taie frânghia în granule.

Atât liniile de producție de peleți, cât și de granulatoare staționare ne permit să producem produse de înaltă calitate. La ardere, peleții dau doar 1,5-5% conținut de cenușă, spre deosebire de lemnul, la care această caracteristică ajunge la 15%.

Pentru încălzire, este viabilă din punct de vedere economic să se utilizeze peleți, a căror producție folosind echipamentele descrise mai sus devine accesibilă și profitabilă.

Dacă vrei ca afacerea ta să aibă legătură cu un astfel de material precum lemnul, atunci îți va fi extrem de util să citești

Presă de casă

Fotografia arată un dispozitiv, sau mai degrabă, „blank” al acestuia pentru fabricarea combustibilului presat acasă. Oricine poate face asta.

Presa este destul de simplă în design. Nu trebuie să inventezi nimic de la zero. Trebuie doar să ai o mașină, poate nu un muncitor, pentru producția de ulei și câteva piese suplimentare. Luați în considerare în ce constă mașina de presare, unde și ce este amplasată, ce piese sunt mai bune de utilizat.

Motorul de lucru este unul obișnuit de putere redusă. În cazul nostru, puterea sa nu este suficientă pentru a comprima rumegușul. Îl schimbăm în trifazat, 400 wați.

1. Cureaua de la motor la volanta este dintata. Dar este permis să o puneți plat. Cu toate acestea, în acest caz, bricheta se poate dovedi a fi „subpresionată”. O centură plată va aluneca sub sarcină crescută.

3-4. Demaroare - concepute pentru a asigura funcționarea mașinii în regim invers. Demaroarele sunt controlate de întrerupătoarele de limitare instalate deasupra unității de control în partea superioară. Le puteți vedea în fotografia de jos.

1. Comutator limită de mișcare înainte.

2. Întrerupător de limită pentru mers înapoi.

Capetele sunt reglate astfel încât substratul și rumegușul să fie presate într-o brichetă cu o forță optimă. Dacă se dorește, fac posibilă reglarea cantității de cursă a pistonului de lucru. Consistența materialului inițial al viitorului combustibil este diferită; forța de presare poate fi, de asemenea, necesară în mod diferit.

Există un minim de fire electrice, cablarea lor este simplă și necesită cunoștințe minime de inginerie electrică. Nu este necesar să fii un mare specialist.

Bricheta este presată într-o tavă specială. Un angrenaj melcat este utilizat pentru a transfera puterea motorului către piston. Opțiunea este cea mai optimă atunci când rumegușul dur este componenta principală a combustibilului brichete.

Aceasta este structura internă. Acum despre părțile atașate.

Un container este instalat deasupra mașinii, unde este plasat rumeguș sau alt material pentru „pregătirea” combustibilului brichete.

Pe de o parte, din partea laterală a pistonului, containerul are fante pentru fixarea 1 și 2. Acestea țin tava pe loc, nu-i permit să „memblă” pe părțile laterale, în timp ce rumegușul cu umplutură este presat și un combustibil. se formează bricheta.

Pe mașina de presare este instalat un piston din fluoroplastic.

Puteți lua un alt material, dar fluoroplasticul are caracteristici bune de rezistență: nu se sfărâmă, nu se rupe, nu există crăpături. Acest lucru este important atunci când se folosește rumeguș dur sau alt material similar pentru a produce combustibil. Pe piston se face o canelură, cu care este atașată de tija din recipient.

Deoarece mașina pe care este presată bricheta este făcută sau, mai degrabă, transformată dintr-o mașină pentru producerea de ulei, există gaura 1 în partea sa din față (foto de jos). Nu avem nevoie de ea. Il poti inchide cu o placa din orice material rigid.

Nu acordăm atenție parantezei 2. Acesta este un dozator - un dispozitiv pentru tăierea uleiului. De asemenea, nu este util.

Partea superioară a recipientului este închisă cu un capac.

Pe capac, de la capăt, există un manșon de ghidare pentru reținere.

Pe laterale sunt încuietori.

Capacul este atașat: deasupra recipientului - pe ghidaje; în spate – cu un reținător.

În această formă, ni se prezintă o mașină complet asamblată independent, pe care puteți face o brichetă de combustibil, folosind rumeguș ca materie primă principală pentru producție.

Popular

- Taurul și ursul la bursă: fața bestială a bursei

- Etapele deschiderii unui cabinet stomatologic privat

- Cum să-ți deschizi propriul magazin - instrucțiuni pas cu pas pentru începători + exemplu din viața reală

- Venituri din vânzări - formulă și concepte

- Care este diferența dintre marjă și profit - formule de calcul

- Sfatul 1: Cum să treceți de la sistemul simplificat la un sistem cu plată TVA

- Amortizarea mașinii - ce este?

- Afacerile de ieri: 7 probleme principale ale agenților imobiliari moderni :: Opinii :: RBC Real Estate

- Care este diferența dintre tipurile publice și nepublice de societăți pe acțiuni, parteneriate și cooperative?

- Afaceri simple - terenuri de uz casnic privat (loturi subsidiare personale)