საწვავის ბრიკეტები თავად გააკეთეთ

ენერგიის ალტერნატიულ წყაროებზე მოთხოვნა იზრდება. გამონაკლისი არც ხის მარცვლებია, რომლებიც მზადდება ეკოლოგიურად სუფთა ნედლეულისგან - ნახერხისაგან და ზოგჯერ შეიცავს გარკვეულ მინარევებს (მზესუმზირის ქერქები, ჩალა და სხვ.). რაც უფრო მაღალია მინარევების პროცენტი, მით უფრო დაბალია მარცვლების ხარისხი.

როგორია პელეტების წარმოების პროცესი?

თავდაპირველად წინასწარ აწონილი ნახერხი იშლება წვრილ ფრაქციებად. როგორც წესი, მათ აქვთ მაღალი ტენიანობა. ამიტომ ნედლეული იგზავნება საშრობებში, სადაც ტენიანობა ეცემა დაახლოებით 10%-მდე. გაშრობის შემდეგ მასალა ექვემდებარება საფუძვლიან დაფქვას ჩაქუჩით ქარხნებით.

ხრახნიან მიქსერებში უმატებენ მინარევებს, ასევე ატენიანებენ ნედლეულს, რათა შემდგომ ეტაპზე გრანულების ადვილად და ხარისხიანად წარმოქმნა მოხდეს. სპეციალური მატრიცების დახმარებით ნარევი ყალიბდება მზა მარცვლებად, რის შემდეგაც ხდება მასალის შეფუთვა.

მოწყობილობა ნახერხიდან გრანულების წარმოებისთვის

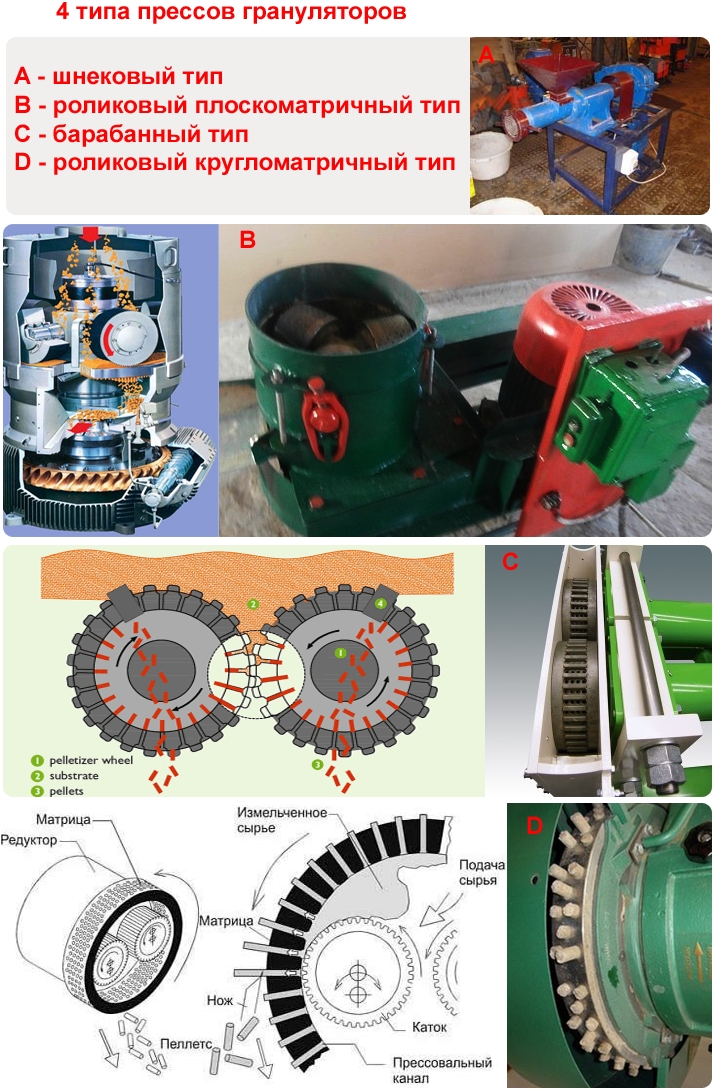

ხის ბიოსაწვავის წარმოებისთვის აღჭურვილობა იყოფა სიმძლავრისა და პროდუქტიულობის მიხედვით.

ეს შეიძლება იყოს როგორც მარცვლების წარმოების ხაზი, მათ შორის გამყოფები ნახერხის სხვადასხვა ფრაქციების გამოსაყოფად, საშრობი კამერა კონვეიერის სახით, თავად გრანულატორი და ბარაბანი ქულერი; ასევე სტაციონარული პრეს-გრანულატორები, რომლებიც აწარმოებენ მარცვლებს წინასწარ მომზადებული ნედლეულისგან.

ამავდროულად, მარცვლების წარმოების ხაზს შეიძლება ჰქონდეს 2 ტონა/სთ-ზე მეტი სიმძლავრე, ხოლო მინი-გრანულატორი აწარმოებს მხოლოდ 200 კგ/სთ-ს. სტაციონარული გრანულატორის შეძენისას შეგიძლიათ აირჩიოთ საწვავი, რომელზედაც მუშაობს მისი ძრავა (დიზელი, ბენზინი ან ტრაქტორის დენის ასაფრენი ლილვით ამოძრავებული გრანულატორი).

ხაზები მაღალი ხარისხის გრანულების წარმოებისთვის

– მარცვლების წარმოების ხაზი პრესის გრანულატორის OGM-0.8 გამოყენებით. ხაზი სრულად ავტომატიზირებულია და მარტივი ინსტალაცია. შედეგი არის გრანულები 8 მმ დიამეტრით. ტექნიკური მახასიათებლები: სიმძლავრე 500 კგ/სთ, პრესის ძრავის სიმძლავრე 45 კვტ/სთ, პრესის დილის ბრუნვის სიხშირე 250 წთ-1.

ბარაბანი გრანულატორი OGM-0.8.

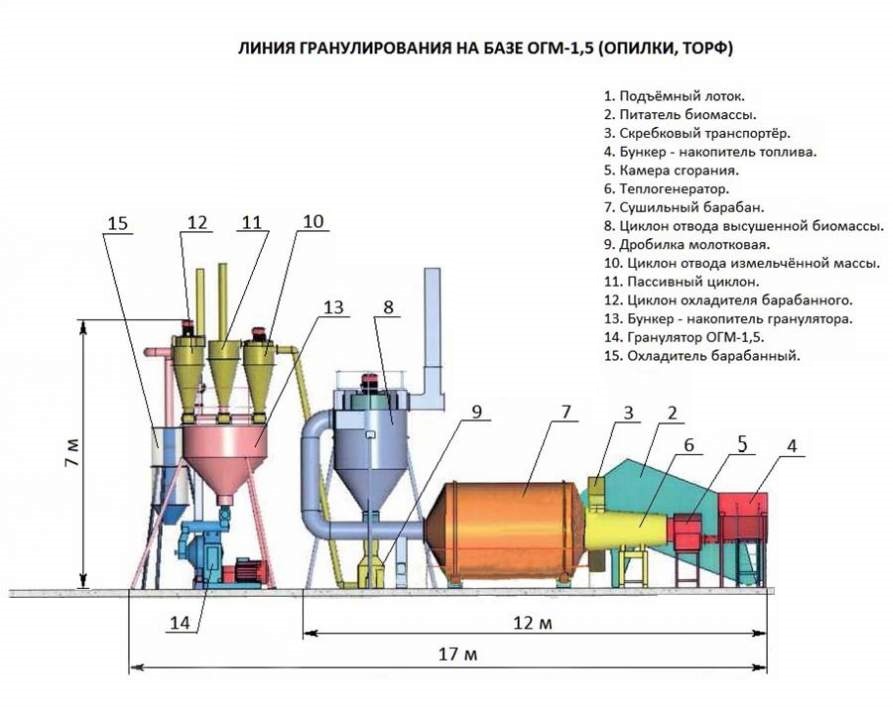

ბიოსაწვავის წარმოების პროცესი ასეთია: თავდაპირველად ნახერხი საფხეკი კონვეიერის დახმარებით ხვდება საშრობი ბარაბანი, სადაც ჭარბი ტენის ამოღება და ნედლეულის შრება. ამავდროულად, სითბოს გენერატორი ინარჩუნებს ოპტიმალურ ტემპერატურას ბარაბანში.

ბარაბანიდან ნახერხი მილსადენით ქვის ხაფანგით (უცხო სხეულების დასაჭერად) შედის ციკლონის აკუმულატორში, საიდანაც ნედლეული თანდათან იგზავნება ჩაქუჩის საფქვავში, რომლის ფუნქციაა ნახერხის დაფქვა საჭირო ფრაქციამდე.

შემდეგ ნედლეულის შესანახი ხრახნი გადააქვს დაქუცმაცებულ ნახერხს დატენიანების ხაზამდე, რის შემდეგაც ხდება ყველაზე მნიშვნელოვანი პროცესი - გრანულაცია. ამ შემთხვევაში ნედლეულის გაცხელება ხდება 180 ̊С ტემპერატურამდე და წნეხის ქვეშ.

ვინაიდან გრანულებს აქვთ მაღალი ტემპერატურა, ისინი არ არიან საკმარისად ძლიერი. შესაბამისი სიმკვრივისა და სიმტკიცის მისაცემად, მათი ტემპერატურა იკლებს გაგრილების ხაზში VVD No2 ვენტილატორის გამოყენებით. შემდეგ შესანახი ხრახნი მიმართავს მზა მარცვლებს შეფუთვის ზონაში, სადაც ისინი იფუთება სხვადასხვა ზომისა და წონის ბრიკეტებში.

მარცვლების წარმოების ხაზი პრესის გრანულატორის OGM-1.5 გამოყენებით

კომპლექსი წინასგან განსხვავდება მხოლოდ თავისი სიმძლავრით და პროდუქტიულობით. როგორც წესი, გრანულების წარმოების ნებისმიერი ციკლი შედგება ზემოაღნიშნული ეტაპებისგან და არ სრულდება საშრობი აღჭურვილობის, საფქვავი გამანადგურებლების, მარცვლებისთვის დამატენიანებელი, დაჭერით და გაგრილების განყოფილების გამოყენების გარეშე.

კომპლექსი წინასგან განსხვავდება მხოლოდ თავისი სიმძლავრით და პროდუქტიულობით. როგორც წესი, გრანულების წარმოების ნებისმიერი ციკლი შედგება ზემოაღნიშნული ეტაპებისგან და არ სრულდება საშრობი აღჭურვილობის, საფქვავი გამანადგურებლების, მარცვლებისთვის დამატენიანებელი, დაჭერით და გაგრილების განყოფილების გამოყენების გარეშე.

სპეციფიკაციები: პროდუქტიულობა - 0,8-1 ტონა/სთ, სიმძლავრე 160 კვტ/სთ, გრანულატორის ძრავის სიმძლავრე 75 კვტ/სთ, პრესის მატრიცის ბრუნვის სიხშირე - 140 წთ-1.

ხაზის დადგმული სიმძლავრეა 520 კვტ, კომპლექსს ემსახურება 2-3 თანამშრომელი. ნებადართულია ნედლეულის გამოყენება 60%-მდე ტენიანობით, 20 სმ-მდე დიამეტრით და 75 სმ-მდე სიგრძით. ნახერხი გადამზიდი კონვეიერის მეშვეობით იკვებება ბარაბნის ჩიპერში, ხოლო ქვები და ნედლეულიდან იჭერენ უცხო საგნებს. შემდეგ ტენიანობა ამოღებულია ბარაბნის საშრობიდან და ნახერხი იგზავნება ბარაბანში მშრალი მომზადებული ნედლეულისთვის.

გრანულაციის ხაზზე დამონტაჟებულია ≈ 190 კვტ სიმძლავრის პრესა, რომელიც მაღალ ტემპერატურაზე ზეწოლის ქვეშ წარმოქმნის გრანულებს. საპირისპირო გამაგრილებელი ამცირებს გრანულების ტემპერატურას, რომლებიც შემდეგ იფუთება დიდ ტომრებში. ოთახი, რომელშიც დამონტაჟებულია აღჭურვილობა, უნდა ჰქონდეს 1000 მ2-ზე მეტი ფართობი და სიმაღლე >8 მ.

მოწყობილობა მცირე და საშუალო სიმძლავრის გრანულების წარმოებისთვის

პრეს PG-200 არის მინი ხაზი მარცვლების წარმოებისთვის. ამავე დროს, მისი პროდუქტიულობა მნიშვნელოვნად დაბალია - 200 კგ / სთ, ხოლო სიმძლავრე - 30 კვტ / სთ. იგი შედგება გრანულატორისგან მატრიცით 200 მმ დიამეტრით, მიქსერ-დამატენიანებელი და გრანულების გამაგრილებელი. გამომავალი ასევე აწარმოებს მარცვლებს 8 მმ დიამეტრით.

თუმცა, ეს ინსტალაცია არ შეიცავს საშრობს. ამიტომ ამ აღჭურვილობის გამოყენებით ბიოსაწვავის წარმოებისთვის აუცილებელია წინასწარ გამხმარი და დაქუცმაცებული ნახერხი.

გრანულატორი Kompakt PP300

ამ ტიპის აღჭურვილობა შესანიშნავია სახერხი საამქროებში და მცირე საწარმოებში, რომლებიც დაკავებულნი არიან ხის დამუშავებით. შვედური პრესის პროდუქტიულობა დაახლოებით 200-300 კგ/სთ-ია. მანქანა აღჭურვილია ერთი კვარცხლბეკით (ცილინდრული ტიპი, დიამეტრი 410 მმ), რომელიც აწარმოებს გრანულებს 8 მმ დიამეტრით.

ნედლეულად შესაფერისია ნახერხი, რომლის ტენიანობა არ აღემატება 15% და ზომით დაახლოებით 3 მმ. თუ ტენიანობა და ზომა აღემატება ამ მნიშვნელობებს, ნახერხი წინასწარ უნდა გაშრეს და დაქუცმაცდეს დამსხვრევებში.

Kompakt PP300 აღჭურვილია ელექტრო ღუმელით, რომელიც მუშაობს ავტომატურ რეჟიმში, 7,5 კვტ სიმძლავრის წისქვილზე და გამაგრილებელი კოშკით. ზოგადად, ეს მექანიზმი შესანიშნავი ალტერნატივაა პელეტების წარმოების რთული ხაზებისთვის.

დააჭირეთ ამანდუს კალს

გრანულატორს აქვს შემდეგი უპირატესობები: აწარმოებს მარცვლებს სხვადასხვა ზომის ნედლეულისგან, დასაშვებია ნახერხის ტენიანობის რყევები, პრესა მუშაობს თითქმის ჩუმად. Amandus Kahl არის საიმედო, გამძლე მოწყობილობა, წარმოდგენილია სხვადასხვა კონფიგურაციით და ზომით.

![]()

ბრტყელი ტილოების დიამეტრი შეიძლება მიაღწიოს 1250 მმ-ს, ხოლო სიმძლავრე 400 კვტ-მდე. დაბალი სიმძლავრის მოდელები გამოიყენება გრანულების არასერიული წარმოებისთვის, ხოლო უფრო მძლავრი მოდელების დაყენება შესაძლებელია ავტომატიზირებულ ხაზებზე. გრანულატორის მოქმედების პრინციპია ის, რომ ნახერხი მატრიცის ხვრელების მეშვეობით მორბენალებით იწნეხება, შემდეგ კი დანები აჭრიან ბუქსის გრანულებად.

როგორც პელეტის წარმოების ხაზები, ასევე სტაციონარული გრანულატორები შესაძლებელს ხდის მაღალი ხარისხის პროდუქციის წარმოებას. წვისას მარცვლები იძლევა მხოლოდ 1,5-5% ნაცრის შემცველობას, ხისგან განსხვავებით, რომელშიც ეს მახასიათებელი 15%-ს აღწევს.

გათბობისთვის ეკონომიკურად მომგებიანია გრანულების გამოყენება, რომლის წარმოებაც ზემოთ აღწერილი აღჭურვილობის დახმარებით ხდება ხელმისაწვდომი და მომგებიანი.

თუ გსურთ, რომ თქვენი ბიზნესი დაკავშირებული იყოს ისეთ მასალასთან, როგორიცაა ხე, მაშინ ძალიან სასარგებლო იქნება თქვენთვის წაკითხვა

ხელნაკეთი პრესა

ფოტოზე ნაჩვენებია მოწყობილობა, უფრო სწორად, მისი "ცარიელი", სახლში შეკუმშული საწვავის წარმოებისთვის. ნებისმიერს შეუძლია ამის გაკეთება.

პრესა საკმაოდ მარტივია დიზაინით. თქვენ არ გჭირდებათ რაიმეს გამოგონება ნულიდან. თქვენ უბრალოდ უნდა გქონდეთ მანქანა, არ შეგიძლიათ მუშაობა, ზეთის წარმოებისთვის და დამატებითი დეტალები. განვიხილოთ, რისგან შედგება საწნეხი მანქანა, სად და რა მდებარეობს, რომელი ნაწილებია საუკეთესო გამოსაყენებლად.

მოქმედი ძრავა არის ჩვეულებრივი დაბალი სიმძლავრის ძრავა. ჩვენს შემთხვევაში, მისი სიმძლავრე არ არის საკმარისი ნახერხის შეკუმშვისთვის. ვცვლით სამფაზად, 400 ვატი სიმძლავრით.

1. ღვედი ძრავიდან ბორბალამდე დაკბილულია. მაგრამ დასაშვებია დადება და ბინა. მართალია, ამ შემთხვევაში, ბრიკეტი შეიძლება აღმოჩნდეს "დაქვეითებული". ბრტყელი ქამარი მოცურდება გაზრდილი დატვირთვით.

3-4. სტარტერები - შექმნილია მანქანის უკუ რეჟიმში მუშაობის უზრუნველსაყოფად. სტარტერები კონტროლდება ზედა ნაწილში საკონტროლო განყოფილების ზემოთ დამონტაჟებული ლიმიტის გადამრთველებით. თქვენ შეგიძლიათ იხილოთ ისინი ქვემოთ მოცემულ ფოტოში.

1. პირდაპირი მოგზაურობის ლიმიტის შეცვლა.

2. უკუ შეცვლა.

ბოლოები მორგებულია ისე, რომ სუბსტრატი და ნახერხი ოპტიმალური ძალით დაჭერით ბრიკეტად. თუ სასურველია, ისინი შესაძლებელს ხდიან სამუშაო დგუშის ინსულტის რეგულირებას. მომავალი საწვავის ორიგინალური მასალის თანმიმდევრულობა განსხვავებულია, პრესის ძალაც შეიძლება სხვაგვარად იყოს საჭირო.

არის მინიმალური ელექტრო სადენები, მათი გაყვანილობა მარტივია, მოითხოვს ელექტროტექნიკის მინიმალურ ცოდნას. არ არის აუცილებელი იყო დიდი სპეციალისტი.

ბრიკეტი იჭრება სპეციალურ უჯრაში. ჭიის მექანიზმი გამოიყენება ძრავის სიმძლავრის დგუშზე გადასაცემად. ვარიანტი ყველაზე ოპტიმალურია, როდესაც მყარი ნახერხი არის ბრიკეტის საწვავის მთავარი კომპონენტი.

ეს არის შიგნით. ახლა საყრდენი ნაწილების შესახებ.

დანადგარის თავზე დამონტაჟებულია კონტეინერი, სადაც ნახერხი ან სხვა მასალაა მოთავსებული ბრიკეტის საწვავის „მომზადებისთვის“.

ერთის მხრივ, დგუშის მხრიდან, კონტეინერს აქვს 1 და 2 შესაკრავის ჭრილები. ისინი აკავებენ უჯრას, არ აძლევენ მას "გასეირნების" საშუალებას, ხოლო შემავსებლით ნახერხი დაწნეხდება და დგება საწვავის ბრიკეტი. ჩამოყალიბდა.

საწნეხ მანქანაზე დამონტაჟებულია PTFE-სგან დამზადებული დგუში.

მასალა შეიძლება სხვაგვარად იქნას მიღებული, მაგრამ ფტორპლასტიკს აქვს კარგი სიძლიერის მახასიათებლები: ის არ იშლება, არ იშლება, არ არის ბზარები. ეს მნიშვნელოვანია, როდესაც მძიმე ნახერხი ან სხვა მსგავსი მასალა გამოიყენება საწვავის წარმოებისთვის. დგუშზე კეთდება ღარი, რომლის დახმარებით იგი მიმაგრებულია კონტეინერში არსებულ ღეროზე.

ვინაიდან მანქანა, რომელზედაც ბრიკეტი იწურება, მზადდება, უფრო სწორად, გადაკეთებულია კარაქის წარმოების მანქანიდან, მის წინა ნაწილში არის ხვრელი 1 (ქვედა ფოტო). ჩვენ არ გვჭირდება. შეგიძლიათ დახუროთ ნებისმიერი მყარი მასალისგან დამზადებული თეფშით.

ყურადღებას არ ვაქცევთ მე-2 ფრჩხილს. ეს დისპენსერი არის ზეთის საჭრელი მოწყობილობა. ასევე არ არის სასარგებლო.

კონტეინერის ზედა ნაწილი დახურულია სახურავით.

ყდაზე, ბოლოდან, კეთდება სამაგრის სახელმძღვანელო ყდის.

გვერდებზე არის საკეტები.

თავსახური დამაგრებულია: კონტეინერის თავზე - რელსებზე; უკან - ჩამკეტი.

ამ ფორმით ჩვენ დავინახავთ სრულიად თვითაწყობილ მანქანას, რომელზედაც შეგიძლიათ გააკეთოთ საწვავის ბრიკეტი წარმოებისთვის ძირითად ნედლეულად ნახერხის გამოყენებით.

პოპულარული

- ხარი და დათვი ბირჟაზე: ბირჟის „ცხოველური“ სახე

- კერძო სტომატოლოგიური კაბინეტის გახსნის ეტაპები

- როგორ გავხსნათ თქვენი მაღაზია - ეტაპობრივი ინსტრუქციები დამწყებთათვის + რეალური ცხოვრების მაგალითი

- გაყიდვების შემოსავალი - ფორმულა და ცნებები

- რა განსხვავებაა მარჟასა და მოგებას შორის - გაანგარიშების ფორმულები

- რჩევა 1: როგორ გადავიდეთ გამარტივებული სისტემიდან დღგ-ის გადახდის სისტემაზე

- "მანქანის ამორტიზაციის" კონცეფცია - რა არის ეს?

- გუშინდელი ბიზნესი: თანამედროვე რეალტორების 7 მთავარი პრობლემა :: მოსაზრებები :: RBC Real Estate

- რა განსხვავებაა საჯარო და არასაჯარო ტიპის სააქციო საზოგადოებას, ამხანაგობასა და კოოპერატივებს შორის?

- მარტივი ბიზნესი - კერძო საყოფაცხოვრებო ნაკვეთები (პირადი შვილობილი ნაკვეთები)