Raspored spremnika goriva u zrakoplovu. sustav goriva zrakoplova

Spremnik za gorivo je spremnik u kojem se pohranjuje tekuće gorivo; postavlja se izravno na zrakoplov. Od spremnika goriva vode se žice za gorivo do elektrane, što osigurava njegovu opskrbu gorivom. Spremnici za dovod goriva u sustave grijanja također se mogu postaviti u zrakoplov.

Turboelisni i turbomlazni zrakoplovni motori u svom radu koriste zrakoplovni kerozin s dodatnim aditivima. Lakomotorno zrakoplovstvo, opremljeno klipnim elektranama, kao gorivo koristi visokooktanski benzin.

Spremnik goriva u krilu aviona

U modernoj konstrukciji zrakoplova koriste se kesonski spremnici koji izgledaju kao zapečaćene šupljine. Uglavnom su ugrađeni u krila, stabilizator i kobilicu. To su mekani spremnici izrađeni od gumenih materijala, što im omogućuje održavanje integriteta tijekom preopterećenja i udaraca. Osim toga, takav materijal je vrlo pouzdan i učinkovito zauzima dodijeljeni prostor.

Ponekad se koriste spremnici-odjeljci, koji obavljaju i ulogu spremnika goriva i ulogu elementa snage. Kako bi spriječili izlijevanje goriva iz kesonskih spremnika, borbeni avioni koriste spužvasto punilo slično pjenastoj gumi.

Veliki zrakoplovi, koji su dizajnirani za letove na duge udaljenosti, imaju nekoliko spremnika za gorivo, koji su dodatno opremljeni pumpama. Svi spremnici goriva međusobno su povezani sustavom žica za gorivo, koji omogućuju korištenje goriva iz bilo kojeg spremnika ili njegov prijenos. Prijenos goriva iz jednog spremnika u drugi moguć je zbog provedbe učinkovitijeg centriranja zrakoplova. Gorivo iz servisnih spremnika pumpa se u rezervne spremnike prema razvijenom programu potrošnje goriva u letu.

Spremnici goriva izrađeni od standardnih aluminijskih kanistera

Valja napomenuti da se proces punjenja spremnika zrakoplova također odvija u skladu s bilansnim planom. Gorivo se u spremnike aparata dovodi pod tlakom iz posebnog tankera kroz vrat, nakon čega se raspoređuje između spremnika.

Svaki spremnik goriva u zrakoplovu ima takozvani odvodni otvor kroz koji se može ispustiti svo gorivo. Nakon svakog punjenja gorivom, ovaj se vrat otvara, što vam omogućuje ispuštanje kondenzata ili vode koja se taložila na dnu spremnika. Naravno, u spremniku ne bi trebalo biti nečistoća, inače to može uzrokovati kvar motora i nesreću.

Zrakoplovi također imaju sustave za hitno ispuštanje goriva u zrak. Ovaj sustav je neophodan pri izvođenju prinudnih slijetanja, neposredno nakon polijetanja, budući da je dopuštena masa pri slijetanju zrakoplova puno manja od težine uzlijetanja.

Spremnik goriva u bočnom nosaču

Borbeni zrakoplovi koji trebaju izvoditi borbena djelovanja na velikoj udaljenosti od baze mogu biti opremljeni dodatnim visećim spremnicima. Pojednostavljeni su kako bi se poboljšala ukupna aerodinamika i obješeni su na trup ili krilo zrakoplova. Nakon razvoja cjelokupnog goriva, oni se resetiraju. Također, takvi se uređaji koriste za transport zrakoplova do drugih zračnih luka, obično se ugrađuju u sredinu trupa.

Vanbrodski spremnici goriva

Sigurnost spremnika goriva

Borbeni zrakoplovi i neka putnička vozila koriste inertni plin za punjenje spremnika, koji se isporučuje kako se gorivo potroši. Kao plin koristi se ugljični dioksid ili dušik. To pomaže spriječiti požar na brodu ili eksploziju spremnika goriva zbog mehaničkih oštećenja. Slična shema za punjenje spremnika goriva plinovima korištena je još u Drugom svjetskom ratu, samo je ohlađeni ispušni plin iz razdjelnika motora korišten kao plin.

0

Sustav za gorivo zrakoplova je projektiran tako da primi gorivo i njegovu nesmetanu opskrbu motorima u potrebnoj količini i uz dovoljan pritisak na svim određenim načinima leta i visinama.

Sustav goriva modernog zrakoplova uključuje sljedeće glavne elemente:

spremnici ili odjeljci zrakoplova, koji sadrže gorivo potrebno za let;

slavine za kontrolu snage (preklapanje spremnika); dizalice za hitno zaustavljanje dovoda goriva u motore (dizalice za gašenje požara);

slavine za ispuštanje taloga goriva iz različitih točaka sustava; filteri za gorivo;

pumpe koje opskrbljuju motore gorivom i crpe gorivo iz jednog spremnika u drugi;

uređaji za praćenje količine goriva, njegove potrošnje i tlaka; cjevovodi za opskrbu motorima gorivom, povezivanje spremnika s atmosferom i vraćanje isključenog goriva.

Bucky. Na modernim zrakoplovima rezerve goriva mogu doseći nekoliko desetaka tona. Pri letenju na velike udaljenosti gorivo se stavlja u veliki broj spremnika ugrađenih u krilo i, rjeđe, u trup.

Trenutno se koriste tri vrste spremnika goriva: kruti, mekani i zatvoreni spremnici-odjeljci.

Kruti spremnici izrađeni su od lakih aluminij-manganskih legura, koje omogućuju duboko žigosanje i izbijanje, dobro su zavarene, imaju visoku elastičnost i otpornost na koroziju. Da bi spremnici dali potrebnu čvrstoću i krutost, imaju okvir od uzdužnih i poprečnih pregrada i profila. Poprečne pregrade istovremeno služe za smanjenje udaraca koji nastaju zbog kretanja goriva unutar spremnika tijekom ubrzanog leta. Mali spremnici možda nemaju unutarnje pregrade.

Trenutno se meki spremnici široko koriste. Lakši su za korištenje, izdržljiviji, imaju manju težinu. Mekani spremnici izrađeni su od posebne gume ili najlona. Tanki gumeni spremnici zalijepljeni su na praznine od tkanine i jedan ili dva sloja gume od sintetičke polisulfidne (tiokol) gume. Gumeno-metalne armature zalijepljene su u takve spremnike: prirubnice za senzore mjerača goriva, punila, spojne cijevi, utičnice za pričvršćivanje brava itd.

Gumeni spremnici tankih stijenki pričvršćeni su u kontejnere unutar krila ili trupa.

Pretinac spremnika je prikladno zatvoren unutarnji volumen dijela krila. Pretinac spremnika je zapečaćen sintetičkim filmovima. Šav zakovice je zapečaćen, za što su zakovice prethodno premazane brtvilom. Završno brtvljenje se postiže ponovnim premazivanjem cijele unutarnje površine tekućim brtvilom koje vulkanizira na sobnoj temperaturi.

Poklopci operativnih otvora spremnika-odjeljaka pričvršćeni su na vijke s gumenim brtvenim prstenovima i čvrstim (slijepim) maticama.

dizalice, ugrađeni u sustav za opskrbu gorivom, omogućuju vam kontrolu dovoda goriva u motore iz odgovarajućih spremnika (ili skupina spremnika), kao i da isključite dovod goriva do neispravnog motora. Sukladno namjeni, svi ventili se dijele na zaporne (preklapajuće) i razvodne. Prema načinu upravljanja dizalice su izravnog i daljinskog upravljanja. Po dizajnu mogu biti pluto, kalem, ventil itd.

Daljinsko upravljanje dizalicama vrši se pomoću električnih mehanizama za zatvaranje dizalice tipa MZK ili komprimiranim zrakom.

Filtri. Potreba za čišćenjem goriva koje se dovodi u motore od nečistoća uzrokovana je prisutnošću u rasplinjačima, jedinicama za izravno ubrizgavanje, pumpama praznina u rasponu od desetinki do tisućinki milimetra, koji moraju biti zaštićeni od ulaska čvrstih čestica u njih. Iako je gorivo koje se puni u spremnike filtrirano, a spremnici zaštićeni od mehaničkih nečistoća, tijekom rada mogu nastati produkti korozije cjevovoda i sklopova sustava goriva, ulazak komadića gumenih brtvi i sl. Prisutnost najmanjih količina vode u gorivu naglo povećava njegova korozivna svojstva i, osim toga, može dovesti do začepljenja cjevovoda u slučaju stvaranja leda pri niskim temperaturama. Posebno je opasno taloženje vlage i stvaranje leda u cjevovodima sustava goriva modernih visokovisinskih zrakoplova, koji u kratkom vremenu mogu dobiti veliku visinu, zbog čega se stvaranje kondenzata naglo ubrzava.

Mrežasti metalni, svileni, prorezni, metal-keramički, papirnati i mehanički filtarski uređaji koriste se u sustavima goriva zrakoplova.

Pumpe sustava goriva služe za opskrbu motorima gorivom u letu na svim visinama, u bilo kojoj evoluciji i iz svih spremnika ili skupina spremnika.

Prema namjeni, pumpe se dijele na pumpe za povišenje tlaka i crpke, a prema vrsti pogona - pogonjene zrakoplovnim motorom i s autonomnim pogonom, u pravilu, od elektromotora. Od velikog broja različitih dizajna i tipova crpki, najširu primjenu imaju niskotlačne ili centrifugalne crpke, te visokotlačne klipne i zupčaste pumpe.

Moderni zrakoplovi obično imaju dvije pumpe za povišenje tlaka, jednu na električni pogon u spremniku goriva ili na početku cjevovoda za dovod goriva, a drugu, koju pokreće motor zrakoplova, na kraju cjevovoda ispred dovoda (visoki tlak ) pumpa. Takva instalacija pumpi osigurava pouzdanu opskrbu motora gorivom.

Prijenosne pumpe namijenjene su za prijenos goriva iz onih spremnika iz kojih bi se prije svega trebalo proizvoditi u potrošne spremnike, odnosno u spremnike iz kojih se gorivo šalje izravno u motore. Proizvodnja goriva iz različitih spremnika ili njihovih skupina uvjetovana je potrebom održavanja strogo definirane orijentacije zrakoplova tijekom cijelog leta i osiguravanja potrebnog rasterećenja krila.

Cjevovodi sustava goriva, koji osiguravaju opskrbu motorima gorivom, komunikaciju spremnika s atmosferom, punjenje gorivom pod tlakom, najčešće su izrađeni od aluminijske legure i crijeva s priključcima. Najčešći spojevi cjevovoda su: durit (fleksibilni) na pričvrsnim obručima i bradavica (kruta).

Nedavno su se naširoko koristile fleksibilne metalne čahure, koje dobro odolijevaju opterećenjima vibracijama, prikladne su za ugradnju i relativno su lagane.

Na sl. 115 je dijagram sustava goriva u zrakoplovu.

Proizvodnja goriva iz spremnika provodi se pomoću pumpi za povišenje tlaka u zrakoplovu, čiji tlak na izlazu mora biti veći od minimalno dopuštenog (obično oko 0,3 kg / cm 2). Iza pumpe za povišenje tlaka obično se ugrađuje nepovratni ventil, koji sprječava povratak goriva.

Protupožarni ventil zatvara dovod goriva kada motor ne radi i u letu u slučaju nužde.

Na nekim zrakoplovima hidraulički otpor u liniji od spremnika do pumpe motora doseže veliku vrijednost. To je zahtijevalo uključivanje dodatne pumpe za povišenje tlaka motora u dovod goriva, koja osigurava potreban tlak na glavnoj pumpi motora.

Ako se planira hlađenje ulja sustava za podmazivanje motora gorivom, tada se u sustav goriva ugrađuje hladnjak loživog ulja.

Kako gorivo ponestane iz spremnika, tlak u potonjem će se smanjiti, što može dovesti do kolapsa spremnika. Kako bi se to spriječilo, spremnici goriva komuniciraju s atmosferom kroz odvodne cijevi.

Na zrakoplovima koji lete na visinama većim od 15.000-20.000 m, postoji opasnost od ispuštanja značajne količine goriva kroz drenažu. Da bi se to uklonilo, u spremnicima se mora stvoriti višak tlaka. Taj pritisak stvaraju inertni plinovi - dušik, ugljični dioksid i drugi, koji su ujedno i sredstvo za gašenje požara.

Karakteristična značajka sustava goriva modernih zrakoplova je veliki kapacitet njihovih spremnika. Punjenje velike količine goriva kroz gornje konvencionalne grlove spremnika je težak, dugotrajan zadatak, zbog čega velika većina modernih zrakoplova ima sustave za punjenje gorivom odozdo pod pritiskom. Ovi sustavi omogućuju punjenje goriva u vrlo kratkom vremenu.

Sustav za dopunjavanje goriva svakog zrakoplova sastoji se od mlaznica za dopunjavanje goriva (jedne ili dvije), upravljačke ploče za punjenje gorivom, cjevovoda za dovod goriva u tankove za dopunjavanje goriva ili grupe spremnika, ventila za punjenje gorivom s električnim daljinskim upravljanjem, plutajućih sigurnosnih ventila koji sprječavaju prepunjavanje spremnika u slučaj kvara ventila za punjenje goriva.

Kako bi se povećao domet leta borbenih zrakoplova, neke vrste njih mogu se puniti gorivom u zraku iz posebno opremljenog zrakoplova tankera.

Prisilno slijetanje suvremenog transportnog zrakoplova odmah nakon polijetanja, odnosno pri maksimalnoj težini leta, u nekim je slučajevima neprihvatljivo zbog ograničene čvrstoće stajnog trapa. Smanjenje težine slijetanja u tim hitnim slučajevima može se postići ispuštanjem goriva.

Sustav za ispuštanje goriva u slučaju nužde tijekom leta mora ispunjavati sljedeće zahtjeve: izbacivanje određene količine goriva (dovoljno osvjetljavajući zrakoplov) mora se obaviti unutar ograničenog vremena od oko 10-15 minuta. U tom slučaju, centriranje zrakoplova bi se trebalo malo promijeniti. Ispušteno gorivo ne smije ući u zonu vrućeg plina.

Sustav za ispuštanje goriva u nuždi sastoji se od ventila, cjevovoda i ventila za kontrolu odvoda.

Korištena literatura: "Osnove zrakoplovstva" autori: G.A. Nikitin, E.A. Bakanov

Preuzmi sažetak: Nemate pristup preuzimanju datoteka s našeg poslužitelja.

Pošaljite svoj dobar rad u bazu znanja je jednostavno. Upotrijebite obrazac u nastavku

Studenti, diplomski studenti, mladi znanstvenici koji koriste bazu znanja u svom studiju i radu bit će vam jako zahvalni.

Hostirano na http://www.allbest.ru/

- ja. Opće informacije o sustavima goriva LA GA i zahtjevima za njih

- II. Ocjena tehničkog stanja sustava goriva zrakoplova

- III. Tehnologija održavanja sustava goriva

- 3.1 Pregled i otkrivanje kvarova

- VIII. Proračun cijevi za ispuštanje goriva u letu gravitacijom

I. Opće informacije o sustavima goriva LA GA i zahtjevima za njih

Gorivo sustav zrakoplov namjeravao za smještaj i skladištenje potrebno za ispunjenje let rezerva gorivo i podnošenje njegov v radeći motori v potrebno količina i pod, ispod potreban pritisak na svi načina rada let.

Glavni zahtjevi za sustav goriva:

Sustav goriva mora osigurati neprekinutu opskrbu motorima gorivom u svim režimima leta.

U slučaju da je pumpa za povišenje tlaka isključena, sustav goriva mora osigurati napajanje motorima od MG do režima polijetanja na visinama do 2000 m uz održavanje ravnoteže i momenta nagiba u prihvatljivim granicama.

Kapacitet spremnika goriva mora biti dovoljan za izvođenje leta na određenom dometu i mora uključivati rezervu za hitne slučajeve (zračna navigacija) od 45 minuta. let u načinu krstarenja (prema FAR i JAR standardima).

Potrošnja goriva ne bi trebala značajno utjecati na ravnotežu zrakoplova.

Sustav goriva mora biti siguran za požar.

Sustav goriva mora osigurati centralizirano punjenje goriva, a mora imati i objekte za punjenje pod pritiskom.

Treba osigurati mogućnost ispuštanja goriva u slučaju nužde u letu ako najveća težina zrakoplova premašuje dopuštenu iz uvjeta slijetanja.

Sustav goriva mora moći pouzdano i kontinuirano pratiti slijed i količinu potrošnje goriva, kako u jednom spremniku tako i u skupini spremnika.

Sustav goriva uvjetno je podijeljen u dva sustava:

unutarnji ili sustav napajanja motora;

vanjski ili zrakoplov.

Unutarnji sustav uključuje jedinice goriva i cjevovode koji ih povezuju, ugrađene na motor i isporučene s motorom D-ZOKU-154.

Sustav goriva zrakoplova sastoji se od spremnika goriva i sljedećih funkcionalnih sustava:

opskrba gorivom glavnim motorima;

dovod goriva u motor pomoćne pogonske jedinice;

pumpanje goriva;

drenaža spremnika goriva;

punjenje goriva;

sustavi za automatizaciju potrošnje goriva i mjerenja SUIT4-1T;

sustavi za mjerenje potrošnje goriva SIRT-1T.

Gorivo na zrakoplovu Tu-154 smješteno je u pet kesonskih spremnika. Tri tenka - jedan tenk br. 1 i dva tenka br. 2 - nalaze se u središnjem dijelu i dva tenka (spremnici br. 3) - u odvojivim dijelovima krila. Prostor u središnjem dijelu između bočnih rebara br. 3 i prvog i drugog kraka koristi se kao spremnik br. 4.

Motori se napajaju iz dovodnog spremnika br. 1, koji se puni gorivom iz spremnika br. 2 i 3, kao i iz spremnika br.

Centralizirano punjenje spremnika gorivom vrši se odozdo, kroz dva prihvatna vrata ugrađena u prst središnjeg dijela desnog krila. U slučaju kvara centraliziranog punjenja pod tlakom, punjenje svih spremnika (osim potrošnog materijala) može se obaviti kroz gornja grla za punjenje spremnika.

Kapacitet sustava goriva Tu-154:

Spremnik br.1 (potrošni) 3300kg

Cisterna br.2 (lijevo, desno) 9500kg

Cisterna br.3 (lijevo, desno) 5425kg

Spremnik br.4 (trup) 6600kg

Ukupna količina goriva 39750kg (pri 0,8g/cm3)

Svaki spremnik za gorivo je zapečaćeni pretinac koji se sastoji od krakova, rebara i gornjih i donjih panela krila.

II. Ocjena tehničkog stanja sustava goriva zrakoplova

Procjena tehničkog stanja sustava goriva podrazumijeva prije svega dobivanje informacija o mogućim kvarovima i kvarovima koji su mogući u ovom sustavu. Glavni kvarovi i kvarovi sustava goriva su:

Kvarovi pumpe za povišenje tlaka zbog kvara ležaja.

Kvarovi elektromehanizama zasuna i slavina zbog kvarova istosmjernih elektromotora.

Propuštanja uzrokovana istrošenim O-prstenovima i čahurama, kao i vanjska propuštanja na spojevima.

Pad i fluktuacija tlaka goriva kao posljedica neusklađenosti i kvara pumpi za gorivo, ventila za smanjenje tlaka itd.

Smrzavanje goriva u cjevovodima zbog poplave goriva, kao i kvarova sustava radijatora, pumpi.

Već duže vrijeme za praćenje tehničkog stanja jedinica sustava goriva koristi se uređaj "Test", koji prati stanje sustava goriva pomoću skupa parametara:

Vrijeme otvaranja i zatvaranja zaklopke (dizalice).

Struja koju troši elektromotor.

Razina preklopne buke (iskrenja), koja karakterizira tehničko stanje uređaja četkom-kolektora elektromotora.

Za dijagnozu ležajeva dopunskih pumpi sustava goriva koristi se srednja kvadratna vrijednost razine ubrzanja vibracija u karakterističnim frekvencijskim rasponima.

Glavnu pozornost tijekom održavanja sustava goriva treba posvetiti njihovoj nepropusnosti. Prije svega, provjeravaju se spojevi cjevovoda i jedinica. Također je potrebno provjeriti dovode odvodnog sustava.

Kvarovi i oštećenja elemenata sustava goriva uzrokovani su:

nedostaci u dizajnu i proizvodnji;

manifestacija nepovoljnih svojstava goriva, koja mogu imati štetan učinak na strukturne elemente motora;

kršenja proizvodnosti održavanja i pravila rada sustava za opskrbu motorom gorivom na zemlji iu letu;

pogreške učinjene tijekom popravka zrakoplova.

Tipični kvarovi sustava uključuju:

1)Tećigorivoizkeson tankoviiodvodventili.

Propuštanje spremnika i ventila za ispuštanje mulja otkriva se po tragovima curenja goriva na donjim krilnim pločama, nišama podvozja ili ispod središnjeg dijela. Glavni razlog propuštanja spremnika je slabljenje spojeva zakovica ploča spremnika kesona, njihovo nekvalitetno brtvljenje i odvodnih ventila - uništavanje brtvenih prstenova.

2 ) Neuspjesipumpanjeipumpanjepumpe.

Oni su povezani s uništavanjem ležaja elektromotora (popraćeni bukom tijekom njihovog rada, vibracijama), trošenjem brtvenih manžeta pumpe i, kao rezultat toga, popraćeni su curenjem goriva iz odvodnih priključaka crpki, trošenjem četke i uništenje sklopa kolektora elektromotora.

3 ) Kršenjeraditidizalice (vatrogasac,bendingidrugi.).

Pojavljuje se zbog trošenja i uništenja brtvi, pogonskih elemenata zaklopke, kvara električnih mehanizama.

4 ) Uništenjegrađevinegorivofilteri.

To je uzrokovano povećanim pulsiranjem goriva u sustavu.

5 ) Uništenjemembrane,oksidacijakontaktisignalnih uređajapritisak.

6 ) blokiranjefiltriranjeelementigorivofilteri kristali leda pri niskim vanjskim temperaturama.

nepropusnost sustava goriva zrakoplova

Kristali leda začepljuju filtar niskotlačnog voda, što dovodi do značajnog povećanja hidrauličkog otpora cjevovoda i pogoršanja kavitacijskih karakteristika glavne pumpe za gorivo. Smrzavanje vodenog mulja u šupljini pumpe za povišenje tlaka može uzrokovati smrzavanje njenog rotora do kućišta i uništenje pogonskog vratila pumpe pri pokretanju motora.

7 ) blokiranjefiltriranjeelementiimlaznice mikro onečišćenje pri visokim temperaturama goriva (iznad 100-110°C).

Istodobno se iz goriva u obliku taloga oslobađaju spojevi sumpora, metalni oksidi, smole i čvrste čestice ugljika, koji nastaju kao posljedica razgradnje toplinski nestabilnih frakcija goriva. Ova naslaga također uzrokuje povećano trošenje pumpi za gorivo.

8 ) pogoditizrakvsustav.

To dovodi do kršenja načina rada regulatora goriva, fluktuacija brzine rotora i gašenja motora, kavitacije u cjevovodima i crpkama. Stoga, nakon dugotrajnog parkiranja zrakoplova, zrak se uklanja iz vodova za gorivo kroz posebne ventile.

9 ) uništenjegorivocjevovodi.

Nastaju kao posljedica njihovih oscilacija i čine značajan dio svih kvarova zamornog porijekla u plinskoturbinskim motorima. Uništavanje cjevovoda se u pravilu opaža na mjestima koncentracije naprezanja: u zonama zavarivanja i lemljenja bradavica, duž prijelaza cilindričnog presjeka cijevi u rašireni konični, ispod cijevnih stezaljki i na mjestima njihova maksimalna zakrivljenost. Pukotine duž generatriksa cjevovoda nastaju pod utjecajem pulsiranja tlaka goriva, a obodne pukotine - kao rezultat cikličkog savijanja vibracijama koje se prenose iz kućišta motora. Smanjenju zamorne čvrstoće cjevovoda doprinose izobličenja oblika njihovog poprečnog presjeka, montažna naprezanja, površinska oštećenja (udubljenja, zarezi, rizici, itd.). Stoga se postavljaju visoki zahtjevi na kvalitetu ugradnje cjevovoda.

III. Tehnologija održavanja sustava goriva

3.1 Pregled i otkrivanje kvarova

Glavni radovi održavanja sustava goriva su: provjera stanja cjevovoda i jedinica sustava, provjera rada pumpi za povišenje tlaka i prijenosa, dozatora, APU pumpe za gorivo; provjera nepropusnosti sustava napajanja glavnih motora i zapornih (požarnih) slavina; rad na točenju goriva i istovaru

Tijekom rada potrebno je pažljivo pratiti nepropusnost i pouzdanost svih priključaka cjevovoda. Ako u priključcima ima curenja, zamijenite brtvene prstenove u njima.

Prilikom demontaže spojnih metalnih spojnica cjevovoda potrebno je ispustiti gorivo iz cjevovoda i otključati matice spojke. Jednu maticu otpustite posebnim ključem, a drugu potpuno odvrnite. Zatim gurnite čahuru prema otpuštenoj matici. Uklonite brtvene prstenove. Kada su O-prstenovi uklonjeni, odvrnuta spojka mora se slobodno kretati duž krajeva cijevi.

Prilikom montaže spojke, matice se moraju zašrafiti na spojku bez uvrtanja brtvenih gumenih prstenova.

Dijelovi s urezima, ogrebotinama i ogrebotinama na brtvenim površinama ne podliježu ugradnji na zrakoplov.

Prilikom spajanja cjevovoda spojkom potrebno je osigurati poravnanje cjevovoda na spojevima. Njihova neusklađenost dopuštena je ne više od 1 mm. Razmak između krajeva spojenih cjevovoda trebao bi biti 9 ± 3 mm.

Pregledajte vodove za gorivo i odvod. Na cjevovodima ne smije biti udubljenja, ogrebotina, ogrebotina. Dodir između cjevovoda i elemenata okvira zrakoplova nije dopušten.

Uvjerite se da nema curenja goriva na mjestima gdje su cjevovodi položeni i pričvršćeni na jedinice.

Provjerite integritet metalizacijskih skakača i njihovih pričvršćenja

Za pričvršćivanje cjevovoda smještenih unutar kesonskih spremnika, kako biste izbjegli koroziju, koristite stezaljke samo s pocinčanom čeličnom trakom.

Prilikom pregleda jedinica sustava goriva potrebno je provjeriti da nema propuštanja, mrlja, pukotina, zareza, oštećenja laka, otpuštanja pričvrsnih vijaka i neusklađenosti.

Prilikom pregleda plovnog uređaja porcionera obratite posebnu pozornost na stanje plovaka i njihovih poluga.

Prilikom izvođenja radova potrebno je osigurati da strani predmeti, voda, snijeg, prljavština ne dođu u kesonske spremnike, cjevovode i jedinice.

Za demontažu crpki ESP-323 i ESP-325 potrebno je ispustiti gorivo iz spremnika. Demontažu crpke ESP-319 treba izvesti bez ispuštanja goriva iz spremnika. Zabranjeno je podizanje pumpi električnim žicama.

Prilikom ugradnje crpke nemojte oštetiti zaštitno kućište elektromotora

Prije ugradnje jedinica potrebno je provjeriti cjelovitost brtvi, osigurati da na gumenim prstenovima nema ugriza, podrezivanja, udubljenja, deformacija, mreža za starenje. Gumeni brtveni prstenovi mogu se podmazati uljem MK-8.

Nakon ugradnje pumpi provjerite njihov rad tako da ih uključite ručno u pilotskoj kabini i osluškujete.

Nakon popravka i demontaže cjevovoda i jedinica sustava goriva, potrebno je isprati cjevovode za dovod goriva do motora prije prvog pokretanja motora uključivanjem pumpi za povišenje goriva.

U bilo koje doba godine potrebno je pratiti čistoću usisnika zraka u sustavu odvodnje spremnika goriva.

Odvodna cijev vrata za punjenje ne smije biti začepljena, jer bi se kondenzat u njoj mogao smrznuti, slomiti, a gorivo će istjecati iz spremnika kroz taj prekid.

Provjera rada dopunskih crpki i nepropusnosti sustava napajanja glavnih motora provodi se redom uključivanjem pumpi dovodnog spremnika.

Svijetlenje signalnih lampica označava da pumpe i alarmni sustav rade.

Ovaj rad, kao i rad na provjeravanju rada ostalih pumpi za gorivo, elektromagnetskih ventila i sustava koji zahtijevaju napajanje, treba obaviti kada su sustavi benzinskih postaja uključeni. Da biste provjerili nepropusnost sustava napajanja glavnih motora, otvorite zaporne ventile i nakon 5 minuta (najmanje) pumpi za povišenje tlaka, pregledajte vodove za gorivo i provjerite jesu li zategnuti. Ako postoji curenje na spojevima cjevovoda između njih i jedinica, zamijenite brtvene gumene prstenove.

Prilikom provjere rada prijenosnih crpki, postavite prekidač za upravljanje prijenosnom pumpom u položaj "Ručno". Prilikom uključivanja prijenosnih pumpi naizmjence, odgovarajuće signalne lampice trebaju zasvijetliti, što znači da su crpke i alarmni sustav u dobrom stanju.

Rad porcionera provjerava se pomoću pokazivača goriva i uključene automatske kontrole potrošnje goriva uz automatsku kontrolu pumpi za prijenos (prekidač "Automatic - Manual" mora biti u položaju "Auto"). Koristite zelene signalne lampice prijenosnih pumpi spremnika br. 2 i 3 za praćenje rada crpki. Gašenje ovih svjetiljki ukazuje da je porcioner neispravan.

Da biste provjerili rad pumpe za gorivo APU i nepropusnost zapornih ventila 768600MA energetskih vodova glavnih motora, postavite prekidač za pokretanje APU u položaj uključen, postavite prekidač "Start - hladno pomicanje" na " Start" položaj.

Osvjetljenje zaslona "P gorivo" na ploči za pokretanje APU-a označava da je crpka u dobrom stanju. Ako se nakon 5 minuta rada crpke ne ugasi signal "P gorivo" glavnih motora na upravljačkoj ploči motora, tada su zaporni ventili nepropusni.

Ručice na štitniku za punjenje goriva u otvorenom ili zatvorenom položaju ventila za punjenje moraju biti u istoj ravnini; dopušteno je njihovo odstupanje od ravnine od ±2 mm.

Punjenje zrakoplova gorivom vrši se u skladu s letnim zadatkom pomoću sustava za punjenje gorivom pod tlakom.

Glavno gorivo za zrakoplovne motore i motor APU je kerozin razreda T-1, TS-1, T-7 (TS-1 G), T-7P i mješavine ovih razreda

Prilikom dopunjavanja goriva u zrakoplov, moraju se poštivati sigurnosne mjere. Prije početka rada provjerite jesu li zrakoplov i tanker uzemljeni, postavljeni su zaustavni blokovi ispod prednjih i stražnjih kotača glavnog stajnog trapa, a sp. № 67, postavljena je sigurnosna šipka, čepovi se uklanjaju iz dovoda sustava odvodnje. Na parkingu moraju biti aparati za gašenje požara. Zabranjeno je pušenje i paljenje šibica u blizini zrakoplova. Zabranjeno je održavanje radio i druge električne opreme te zamjena baterija. Gorivo ispušteno iz taložnika tankera ne smije sadržavati vodu i mehaničke nečistoće. Putovnica za gorivo mora sadržavati vizu odgovorne osobe koja je ovlaštena za točenje goriva.

Količina goriva za dopunu goriva utvrđuje se sukladno misiji leta i rasporedu njegove potrošnje i točenja goriva.

Prilikom servisiranja sustava goriva zrakoplova potrebno je posebno paziti na poštivanje sigurnosnih uputa.

Radovi na zamjeni agregata, cjevovoda i drugi radovi koji se odnose na mogućnost otvorenog istjecanja goriva na tlo ili na konstrukciju zrakoplova moraju se izvoditi uz isključenu električnu mrežu zrakoplova. Nije dopušteno nanošenje goriva na električne žice i električnu opremu zrakoplova Radovi u spremnicima kesona za gorivo moraju se izvoditi u kombinezonu, u maski ili plinskoj maski uz prisutnost časnika za vezu radi promatranja.

Kombinezoni trebaju biti izrađeni od pamuka s zatvaračima ili gumbima koji ne iskre. Veza za promatranje mora vidjeti radnika u rezervoaru i signale koje on daje tijekom cijelog rada kako bi poduzeo radnju u slučaju poziva u pomoć. Prilikom rada unutar spremnika izvadite sav nepotreban alat i osobne predmete iz džepova; nemojte unositi metalne predmete oštrih rubova u spremnik.

Kako biste spriječili požar pri dolijevanju goriva u zrakoplov, potrebno je pouzdano uzemljiti zrakoplov, crijeva za punjenje gorivom i tankere. Postavite klinove ispod kotača cisterne za gorivo. Mora se imati na umu da izvor požara mogu biti pražnjenja statičkog elektriciteta i iskre koje se pojavljuju kao posljedica udaranja metalnih predmeta. Stoga, kako bi se izbjegla pojava pražnjenja statičkog elektriciteta, zabranjeno je koristiti vunene i tekstilne materijale za pranje, rad.

Grlove kesonskih spremnika i drugih spremnika sa zapaljivim materijalima otvarajte rukama, bez udaranja metalnim predmetima kako biste spriječili pojavu iskre. Nije dopušteno trljati i povlačiti bilo kakve metalne predmete (ljestve, kutije i sl.) u blizini zrakoplova ili ispod njega s otvorenim spremnicima goriva. Nije dopušteno hodati u cipelama obloženim čavlima i metalnim pločama u neposrednoj blizini otvorenih spremnika.

3.2 Održavanje sustava goriva

Sustavi goriva dizajnirani su za opskrbu motora potrebnom količinom goriva. Oni su kompleks sustava: dovod goriva u motor, odvodnjavanje spremnika goriva, automatska kontrola potrošnje goriva i mjerenje njegove količine.

Napumpatipumpe. PNL se provjerava tlakom (gdje postoje manometri), sluhom ili paljenjem (gašenjem) alarmnih lampi, a također se kontrolira stanje njihovih brtvi. Prisutnost curenja goriva iz odvodnih cijevi pumpi za povišenje tlaka ukazuje na kršenje brtvi kutije za punjenje. Provjerava se ispravan rad raznih ventila (požarnih, zapornih, unakrsnih), pumpi za povišenje tlaka i prijenosa, alarma tlaka i drugih uređaja za upravljanje sustavom goriva.

Servisgorivotenkovi u radu svodi se na njihov periodični pregled. Neispravnosti spremnika mekog goriva su: cure zbog nekvalitetnog lijepljenja stijenki spremnika; odvajanje ili odvajanje od unutarnjeg sloja obloga (pričvrsnih traka) tekućih rebara;

pukotine u unutarnjem sloju kao posljedica prirodnog starenja gume, kao i razaranja na mjestima brtvljenja prirubnica na vratima za punjenje, PNL i spojevima između spremnika.

Kontroliratidomaćipovršnomekanatenkovi provodi kroz montažne otvore. Spremnici se prvo pročišćavaju 20-30 minuta. komprimirani zrak za smanjenje koncentracije para goriva. Unutar spremnika rade u posebnim kombinezonima, mekim cipelama i gas maski s izduženim crijevom koje vodi izvan spremnika goriva. Pri negativnim temperaturama okoline, zbog smanjenja elastičnosti gume, ugradnja i demontaža mekih spremnika provodi se nakon što su prethodno zagrijani toplim zrakom s temperaturom koja ne prelazi 40-50 stupnjeva.

Momenti zatezanja vijaka navedeni su u uputama. Njihova vrijednost ovisi o dizajnu spremnika i promjeru vijaka.

Provjera nepropusnosti spremnika vrši se ulijevanjem goriva u cijelu grupu spremnika uz zadržavanje 10 sati.Ako nema curenja, vijci poklopca montažnog poklopca se zaključavaju i brtvljuju, uklanja se lažna ploča, postavlja se odvojiva ploča i zrakoplov se spušta na kotače.

Udvostručavanje PNL-a izražava se u ugradnji dvije pumpe koje rade paralelno, od kojih svaka ima kapacitet dovoljan da samostalno opskrbljuje motore gorivom. Kada rade zajedno, svaki PNL osigurava približno polovicu potrošnje goriva motora, što smanjuje potrebnu rezervu kavitacijskog tlaka i povećava nadmorsku visinu.

Redundantnost PNL-a sastoji se u činjenici da kada jedna crpka pokvari, druga se uključuje. Potonji, kako bi se povećala izdržljivost sustava goriva, može imati drugačiju vrstu pogona.

3.3 Održavanje cijevi sustava goriva

Cjevovodi služe za spajanje jedinica zadanog voda i dovodne tekućine. Oni su podvrgnuti deformacijama i vibracijama kao posljedica utjecaja zrakoplova i dijelova motora na njih.

Glavni vod krutih cjevovoda mora imati fleksibilne dijelove kako bi se smanjila izloženost vibracijama.

Krutacjevovodi izrađen od duraluminija, aluminij-manganskih legura, mesinga i čelika. Potonji se koristi kada je u cjevovodu visok tlak (dovod goriva u mlaznice). Za zaštitu od korozije, cjevovodi od aluminij-manganskih legura su eloksirani, oni od čelika su pocinčani.

Fleksibilnocjevovodi ( crijeva) koriste se za spajanje krutih cjevovoda ili u područjima gdje je instalacija otežana.

Prilikom postavljanja cijevi izbjegavajte uzvisine u kojima bi se mogao nakupljati zrak, kao i otklone koji sprječavaju proizvodnju i ispuštanje tekućine iz cjevovoda.

Mali radijus savijanja cijevi povećava hidraulički otpor i koncentraciju naprezanja.

Cijev se savija tako da polumjer savijanja (prema osi cijevi) bude najmanje tri njena vanjska promjera. Na mjestima gdje je nemoguće saviti cjevovod, stavite kvadrate.

Debljina stijenke cjevovoda ne smije biti manja od 1 mm za cijevi od aluminijskih legura i 0,5 mm za čelične cijevi. Izračunate dimenzije promjera i debljine stijenke cijevi određene su prema dimenzijama navedenim u GOST 1947-56 za cijevi od aluminija i aluminijskih legura i GOST 8734-58 za bešavne hladno vučene i hladno valjane čelične cijevi.

prirubnički. Skreće se pozornost na činjenicu da su cjevovodi pričvršćeni na strukturne elemente okvira zrakoplova posebnim blokovima ili stezaljkama s brtvama od gume, kože ili filca. Loše pričvršćivanje cjevovoda može uzrokovati njihovo uništenje zbog zamora materijala ili trljanja o dijelove okvira zrakoplova, prolazi cjevovoda kroz pregrade moraju biti obrubljeni, a cijevi u tom području obložene kožom (kožnatom) ili zaštićene od trljanja gumenim brtvama.

Montažabezzategnutosti. Prilikom zamjene krutih cjevovoda pazite da njihova duljina i konfiguracija osiguravaju instalaciju i spajanje cjevovoda bez smetnji. U slobodnom stanju treba postojati mali (0,5 - 1,0 mm) razmak između krajeva spoja bradavice. Oznaka pravilnog spajanja cjevovoda je podudaranje osi nastavka s osi spojnice, pri čemu je razbočeni dio cjevovoda spojen na konusnu površinu fitinga, a navojna matica cjevovoda je zašrafljena. na okov rukom za najmanje 2/3 duljine navoja.

eliminacijacurenja. Zabranjeno je otklanjanje curenja tekućine u navojnom spoju prekomjernim zatezanjem matica. Ako se nakon povlačenja matica protok ne zaustavi, tada saznajte uzrok kvara i otklonite ga. Pri niskim temperaturama okoline, zatezanje spojeva i gumenih spojeva provodi se tek nakon zagrijavanja toplim zrakom. Cijevi ne smiju imati oštre zavoje ili udubljenja koja bi mogla uzrokovati neusklađenost spoja.

Metalizacija. Za dobar električni kontakt spojenih cjevovoda i zaštitu od nakupljanja statičkog elektriciteta u njima, prati se pouzdanost kontakta metalizacije svakog duritnog spoja. Da biste to učinili, obratite pozornost da se na durit cijevima ispod stezaljki nalazi traka od aluminijske folije, čiji se krajevi moraju saviti ispod durite cijevi kako bi došli u kontakt s metalnim cijevima očišćenim na tim mjestima lakiranja ili anode film.

3.4 Ispitivanje nepropusnosti sustava goriva zrakoplova

Opća ispitivanja sustava goriva provode se nakon punjenja zrakoplova na uzletištu radi provjere nepropusnosti.

Nakon remonta, cjevovodi sustava goriva ispituju se stlačenim zrakom pomoću stalka opremljenih manometrima i monovakuumskim mjeračima. Provjera se provodi na odvojenim autocestama. Odvodni vod provjerava se s spremnicima isključenim na tlak od 1140 mm Hg. Umjetnost. unutar 10 min. Pad tlaka u cjevovodu ne smije biti veći od 3 mm Hg. Umjetnost. Električni vod se ispituje s spremnicima isključenim pod tlakom zraka od 2 kgf / cm 2. Ako unutar 15 minuta. neće doći do pada tlaka, vod se ispituje zajedno sa spremnicima pod tlakom viška zraka od 50 mm Hg. Umjetnost. mjereno monovakuumskim mjeračem. Zrak se tijekom ovog ispitivanja dovodi kroz odvodnu cijev spremnika, dok preostale odvodne, odvodne i ispusne cijevi moraju biti začepljene, a zaporni ventili zatvoreni.

Način pranja. Za otkrivanje propuštanja (propuštanja) koristi se sapuniranje spojeva dostupnih za pregled. Sapunska pjena se priprema ili od korijena sapuna (OST 4303) ili od običnog neutralnog sapuna s udjelom lužine ne većim od 0,05% uz dodatak želatine kao sredstva za pjenjenje i glicerina za povećanje viskoznosti.

3.5 Provjera tvrdoće spremnika goriva

Tipični kvarovi krutih spremnika su: uništavanje pregrada, korozija unutarnje površine dna, školjki i okvira spremnika, osobito u blizini glava, zakovica i ispod brtvenih brtvi armature. Na zakovanim spremnicima koji nemaju uzdužne pregrade često se uočavaju pukotine u donjem dijelu poprečnih pregrada, a ponekad i lomovi. Pojavljuju se zbog velikog jednostranog opterećenja koje stvara gorivo kada su spremnici nagnuti.

Gore navedeni kvarovi dovode do kršenja krutosti spremnika goriva i, sukladno tome, utječu na snagu krila zrakoplova u cjelini.

Korozija unutarnjih površina donjih školjki spremnika nastaje pod djelovanjem vlage koja se oslobađa iz goriva na dno. Školjke zakovanih spremnika goriva uvijek su valovite. Između šavova pričvršćivanja pregrada formiraju se udubljenja u kojima se nakuplja voda. Ova voda se ne može ispustiti kroz odvodni otvor spremnika. Korozija se posebno intenzivno širi ako se spremnici dugo vremena skladište nenapunjeni.

Ispitivanjetenknazategnutosti. Nakon pregleda, spremnik se provjerava na curenje. Ako je spremnik utisnut i nema unutarnje pregrade, tada se prije ispitivanja mora staviti na poseban uređaj koji štiti spremnik od bubrenja. Ispitivanja se provode pod pritiskom od 0,2 kgf / cm 2.

Mjeresigurnostnaispitivanjetenkovi. Pregled unutarnje strukture spremnika provodi se prije parenja uz osvjetljenje protueksplozivnom niskonaponskom električnom svjetiljkom ili svjetiljkom s dugim prtljažnikom; Lanterna mora biti zaštićena od oštećenja. Protiveksplozijska svjetiljka smještena je u zatvorenu staklenu kapu s ugljičnim dioksidom. Ako se poklopac slomi, tlak plina će se smanjiti i pneumatski sklopni uređaj će prekinuti struju.

3.6 Kontrola fleksibilnih spremnika goriva

Neispravnosti spremnika. Glavni nedostaci mekih spremnika su pukotine na prijelaznim točkama i zadebljanje stijenki okova i poklopca spremnika. Ove pukotine nastaju kao posljedica netočnog uklanjanja spremnika na niskim temperaturama.

Provjera nepropusnosti spremnika provodi se ulijevanjem goriva u cijelu skupinu spremnika s vremenom zadržavanja od 10 sati. Ako nema curenja, vijci poklopca montažnog poklopca bit će zaključani i zapečaćeni.

Ispitivanja nepropusnosti uklonjenih spremnika provode se u posebnom spremniku ulijevanjem goriva pod tlakom od 0,25 kgf / cm 2 ili se popravljeno područje namaže sapunastom pjenom i stvara se nadtlak od 0,2 kgf / cm 2 u spremnicima za 5-10 minuta. U slučaju curenja, mjehurići zraka koji izlaze iz spremnika bit će vidljivi u sapunici.

3.7 Upravljanje spremnicima goriva-odjeljcima krila

Prije ispitivanja nepropusnosti pretinca spremnika, zakovani šavovi spremnika premazuju se vodom od krede i osuše. Ispitivanje nepropusnosti provodi se punjenjem spremnika gorivom i držanjem pod pritiskom od 0,1 kgf/cm" jedan sat, a bez pritiska 3 sata. Curenje se otkriva pojavom mrlja na premazu od krede.

3.8 Ispitivanje čvrstoće cjevovoda

Ispitivanje čvrstoće provodi se 1-2% otopinom kroma vrha (GOST 2652-48) u čistoj vodi pod tlakom 1,5 puta većim od radnog tlaka tijekom 3-5 minuta. Za cjevovode od nehrđajućeg čelika može se koristiti čista voda bez kroma. Nepropusnost se obično provjerava komprimiranim zrakom u akvariju smještenom u oklopnoj komori. Prvo 3 min. unutar cjevovoda se dovodi višak tlaka od 2-3 kgf / cm 2, zatim se penje na vrijednost blizu radnoj, a također se održava oko 3 minute. Zrak koji se koristi mora biti relativno suh s točkom rosišta od oko -40°C.

Nakon ispitivanja, cjevovodi se upuhuju zrakom i suše na temperaturi od oko +150 C.

Chrompeak kalij tehnički (kalijev dikromat tehnički) K2Cr207 - kalijeva sol bikromne kiseline - narančasto-crveni kristali. Oni proizvode (GOST 2652-67) najviši stupanj sa sadržajem osnovne tvari od 99,6%, 1. razred - 99,3% i 2. razred - 99,0%. "

odbijanjecjevovodi. Cjevovodi se odbijaju u prisustvu sljedećih nedostataka: oštećenje spaljivanja; uvijanje, kidanje, pukotine, razlike u debljini stijenke preko 0,1 mm i ukupno stanjivanje stijenki za više od 0,3 mm; recesija blještavila u bradavici; ovalnost, koja je više od 20% vanjskog promjera; udubljenja, ogrebotine (dubine više od 0,2 mm) i nadir iznad dopuštenog; oštećenje bradavice, pukotine, zareze, deformacije povećanog razmaka između kaveza bradavice i cjevovoda; oštećenja spojne matice, pukotine, deformacije, zarezi na navoju.

Na cjevovodima su uzdužni rizici opasniji, jer unutarnji tlak teži razbijanju cijevi duž generatriksa, pa je dopuštena dubina uzdužnih ogrebotina 0,1 mm. Na cjevovodima koji nisu uklonjeni iz zrakoplova, dopušteno je ostaviti udubljenja dubine 0,5 mm bez ravnanja.

3.9 Oštećenja cjevovoda od korozije

Glavne vrste korozijskih oštećenja cjevovoda su: oštećenje od korozije unutarnje površine cjevovoda u prisutnosti korozivnih komponenti i nečistoća u radnom fluidu (plinu).

Korozijska oštećenja vanjske površine cjevovoda popraćena su stvaranjem prolaznih rupa ili rupa različitih dubina.

U pravilu, mjesta s oštećenim zaštitnim premazom i nakupinama prljavštine i drugih korozivnih tvari služe kao središta korozijskih jama. Kontaminirana područja služe kao zone kondenzacije vlage, što stvara povoljne uvjete za nastanak kemijske ili elektrokemijske korozije materijala cjevovoda.

Kako bi se spriječila korozijska oštećenja cjevovoda, prati se sigurnost njihovih zaštitnih premaza, kao i da se osigura da vlaga ne dospije na cjevovode, posebno na mjestima njihova pričvršćivanja i ispod zaštitnog omotača cjevovoda. Da biste to učinili, dobro zatvorite sve poklopce otvora, pažljivo pokrijte zrakoplov poklopcima, pravodobno očistite drenažne rupe itd.

Zaštitni premazi cjevovoda zaštićeni su od oštećenja, od prodora kiselina i lužina na njih, a zahvaćena područja premaza se pravovremeno obnavljaju.

Nedostaci cijevi uzrokovani nepravilnim održavanjem:

oštećenje boje cjevovoda tijekom njihove demontaže i ugradnje, kao i tijekom ugradnje i demontaže jedinica i dijelova koji se nalaze u blizini cjevovoda, zbog nepažljivog rukovanja alatom;

oštre zavoje (lomljenje) cjevovoda napravljene u procesu njihove demontaže i ugradnje; slični pregibi u cjevovodima također nastaju zbog prisutnosti instalacijskih naprezanja u njima;

nanošenje udubljenja, ogrebotina i drugih oštećenja na cjevovodima zbog nepažljivog rukovanja alatom u postupku izvođenja montažnih i demontažnih radova;

urušavanje cjevovoda zbog pogrešnog odabira blokova s prirubnicama (promjer udubljenja blokova manji je od promjera cjevovoda);

uvijanje cjevovoda u procesu zatezanja nipelnog spoja itd.

Većina navedenih nedostataka rezultat je nepažljivog rukovanja alatom od strane servisera u procesu montaže i demontaže. Popratni čimbenik je operativna nesavršenost tehnoloških sustava, težak pristup jedinicama ili cjevovodnim spojevima.

Popravljanje veze. Brojni nedostaci posljedica su nepravilne instalacije i demontaže cjevovoda. Konkretno, čest kvar je uvijanje cjevovoda, što se događa kada se spojna matica spoja bradavice zategne bez pričvršćivanja armature jedinice ili adaptera drugim ključem.

U pravilu, armature ili adapteri koji se isporučuju i učvršćuju u jedinici u razdoblju prije ugradnje cjevovoda, tijekom rada se popuštaju i stoga se mogu okretati zajedno s čep maticom, nastavkom i cijevi prilikom zatezanja spoja s bradavicom. Stoga, u svim slučajevima, pri zatezanju spoja bradavice, pričvrstite spojnicu s drugim ključem.

Deformacija detalja spoja. U slučaju netočnog prianjanja stožastog dijela cjevovoda na konus zglobnog spoja (neusklađenost), dolazi do propuštanja spoja koje se ne može otkloniti ni pokušajem dodatnog pritezanja spojne matice. Istodobno, prekomjerno zatezanje spojne matice obično dovodi do deformacije spojnih dijelova.

VIII. Proračun cijevi za ispuštanje goriva u letu gravitacijom

Ispuštanje goriva u letu koristi se kada je potrebno brzo smanjiti sletnu težinu zrakoplova, odnosno kada je potrebno brzo promijeniti ravnotežu. Za Tu-154, čija je maksimalna težina pri slijetanju 78 000 kg, a težina pri uzlijetanju varira oko 100-102 tone, to znači potrebu za ispuštanjem do 24 000 kg goriva. No, gravitacijom se ne može isušiti svo gorivo, već samo onaj njegov dio koji se nalazi u kesonskim spremnicima br. 3 s desne i lijeve strane (ukupno 10850 kg). Gorivo se odvodi kroz dva odvodna ventila kroz cjevovode promjera D=0,036m.

Odredite vrijeme za ispuštanje goriva iz spremnika:

Razred goriva TS-1.

a) Izračunavam količinu goriva u jednom spremniku br.3

V = = 6,497 m 3

b) Napravit ću jednadžbu za određivanje vremena za pražnjenje elementarnog volumena goriva

dt=

gdje je dV - osnovni volumen goriva, Q - potrošnja goriva kroz odvodni vod; c) s obzirom da je elementarni volumen dV = FHdH(područje zrcala tekućine u spremniku po debljini sloja), transformirat ću izraz da odredim vrijeme pražnjenja

dt==

d) uz pretpostavku da je prosječna visina kesona za gorivo br. 3 H? 0,5 m, određujemo prosječnu površinu zrcala za gorivo u spremniku

e) integrirajući izraz (3) po visini spremnika, određujem vrijeme za ispuštanje goriva iz spremnika kroz odvodni cjevovod (pritom postavljajući vrijednosti kao što su površina odvodne mlaznice f = 0010174 m2 i koeficijent brzine istjecanja iz mlaznice u = 0,82)

t =

i, uzimajući u obzir da se gorivo ispušta gravitacijom (i u nedostatku tlaka u spremniku), konačno određujem vrijeme za ispuštanje goriva iz spremnika br. 3:

Hostirano na Allbest.ru

Slični dokumenti

Projektiranje uređaja za kontinuirano praćenje promjena poravnanja zrakoplova kako nestane goriva u spremnicima. Značajke rasporeda vojnog transportnog zrakoplova Il-76, učinak potrošnje goriva na njegovo centriranje. Izbor uređaja koji određuje središte mase.

rad, dodan 02.06.2015

Namjena i uvjeti rada mlaznice D50 sustava goriva dizelske lokomotive. Njegovi glavni kvarovi, njihovi uzroci i metode prevencije; pregled i kontrola tehničkog stanja. Tehnologija popravka detalja i opreme potrebne za to.

seminarski rad, dodan 14.01.2011

Tehnički opis zrakoplova. sustav upravljanja zrakoplovom. Gašenje požara i sustav goriva. Sustav klima uređaja. Opravdanost projektnih parametara. Aerodinamički izgled zrakoplova. Proračun geometrijskih karakteristika krila.

seminarski rad, dodan 26.05.2012

Pokazatelji tehničkog stanja opreme za gorivo. Utjecaj kvalitete čišćenja goriva na rad opreme. Čimbenici koji utječu na rad crpnih elemenata i neravnomjernu opskrbu gorivom. Glavne značajke provjere i podešavanja mlaznica.

sažetak, dodan 16.12.2013

Geometrijske i aerodinamičke karakteristike zrakoplova. Karakteristike leta zrakoplova u različitim fazama leta. Značajke stabilnosti i upravljivosti zrakoplova. Snaga zrakoplova. Značajke leta u turbulentnom zraku iu uvjetima zaleđivanja.

knjiga, dodana 25.02.2010

Klasifikacija i zadaci cestovnih prometnih poduzeća. Značajke održavanja i popravka opreme za gorivo. Tehničke karakteristike automobila. Popravak dijelova i sklopova opreme za gorivo. Montaža i podešavanje jedinica.

seminarski rad, dodan 28.06.2004

Strukturne i aerodinamičke značajke zrakoplova. Aerodinamičke sile profila krila Tu-154. Utjecaj mase leta na karakteristike leta. Polijetanje i spuštanje zrakoplova. Određivanje momenata iz plinodinamičkih kormila.

seminarski rad, dodan 01.12.2013

Proračun i konstrukcija polara podzvučnog putničkog zrakoplova. Određivanje minimalnog i maksimalnog koeficijenta otpora krila i trupa. Sažetak štetnog otpora zrakoplova. Konstrukcija krivulje polara i koeficijenta uzgona.

seminarski rad, dodan 01.03.2015

Zahtjevi za strateški vojno transportni zrakoplov nosivosti 120 tona i dometom od 6500 km. Izbor rasporeda zrakoplova i kombinacija glavnih parametara zrakoplova i njegovih sustava. Proračun geometrijskih, težinskih i energetskih karakteristika.

seminarski rad, dodan 28.06.2011

Aerodinamički izgled zrakoplova. Trup, kasetirano krilo, perje, kokpit, upravljački sustav, stajni trap, hidraulički sustav, elektrana, sustav goriva, oprema za kisik, klimatizacijski sustav.

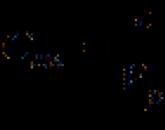

Pogledajmo sljedeći vitalni sustav zrakoplova – sustav goriva. Njegova glavna svrha je osigurati nesmetanu opskrbu motorima zrakoplova gorivom. Sustav goriva zrakoplova sastoji se od sustava za stavljanje goriva u zrakoplov, sustava za dovod goriva u motore, sustavi za mjerenje goriva u spremnicima, i sustavi punjenja. Svo gorivo, na modernim zrakoplovima, nalazi se, u pravilu, u krilu, u nekoliko spremnika. Broj spremnika može biti različit od tri do osam ili više (vidi sl. 1,2,3) Slika 1 prikazuje mjesto spremnika goriva na zrakoplovu Tu-134, gdje su 1,2,3 lijevi i desni spremnici, "rb" je dovodni spremnik, "db" su dodatni spremnici.

Sl. 1

Na slici 2 prikazan je položaj tenkova na zrakoplovu Tu-154

sl.2

Na slici 3 prikazan je položaj tenkova na zrakoplovu obitelji A-320. Odvodni spremnik na krajevima krila je dizajniran da u njega teče gorivo iz drugih spremnika, u slučaju njegovog toplinskog širenja, kada je parkiran s punim spremnicima, kao i za kratkotrajno punjenje ovog spremnika u slučaju kvara na ventili za punjenje, kako bi se izbjeglo bubrenje spremnika.

sl.3

Postoje zrakoplovi u kojima se dio spremnika goriva nalazi u repnom dijelu zrakoplova, na primjer, Il-62, Boeing-747.

Spremnik za gorivo je keson, koji je element snage krila zrakoplova. Iznutra je spremnik goriva po cijeloj površini prekriven posebnom brtvenom smjesom koja sprječava curenje goriva kroz sučeljne tehnološke površine. Ovaj se sastav, u tekućem stanju, nanosi na unutarnju površinu kesona tijekom njegove izrade, a zatim se na posebnom postolju keson rotira u svim ravninama, osiguravajući ravnomjerno širenje brtvenog sastava po cijeloj unutarnjoj površini.

Osnovni princip sustava goriva svih zrakoplova je da se svaki motor napaja iz vlastitog spremnika, a lijevi motor iz lijevog rezervoara ili tenkovske skupine, srednji, iz središnjeg spremnika, desni motor iz desne grupe spremnika. Ako su u avionu samo dva motora, tada se prvo napajaju iz središnjeg spremnika, a zatim svaki iz svog.

Kako bi se osigurala nesmetana opskrba motorima gorivom, svi spremnici goriva ili grupe spremnika međusobno su prstenasti pomoću posebnih prstenastih ventila "1" (vidi sliku 4.)

sl.4

Banding dizalice normalno su zatvoreni i otvoreni samo u slučaju kvara bilo kojeg sustava za opskrbu gorivom bilo kojeg motora, čime se osigurava njegov nesmetan rad.

U dovod goriva svakog motora su ugrađeni fini filteri"4" (slika 4). Filterski element je izrađen od metalne mreže od kepera s veličinom tkanja od samo nekoliko mikrona. U slučaju začepljenja filtera goriva, oko njega je predviđen obilazni cjevovod "5" (vidi sl. 4), kroz koji će gorivo ići neočišćeno, čime se također osigurava rad motora.

Neposredno ispred motora ugrađuje se protupožarna slavina "3" (slika 4), koja se u slučaju požara na motoru zatvara. Kada je zrakoplov parkiran s isključenim motorom, protupožarni ventil je zatvoren.

Zrakoplovno gorivo nije idealno čist, iako ima visok stupanj pročišćavanja, sadrži vodu topljivu u sebi. Voda za gorivo dolazi iz atmosfere, tijekom kontakta površine goriva sa zrakom u spremniku goriva. Jer gustoća vode je veća od gustoće goriva, voda se postupno taloži i tone na dno spremnika. Prije svakog novog točenja goriva i nakon njegovog završetka, taložna voda iz spremnika goriva se odvodi kroz posebne odvodne slavine. Ovo je obavezna operacija prilikom pripreme zrakoplova za polazak. Međutim, otopljena voda je još uvijek prisutna u gorivu.

Kao što je navedeno na stranici, temperatura zraka na nadmorskoj visini od 10-11 kilometara iznosi -50 0 C. Gorivo na takvim temperaturama ne mijenja osobito svoja svojstva, ali voda otopljena u njemu kristalizira i došavši na filtere goriva, kristali vode ih potpuno začepljuju. Kako bi se spriječio negativan utjecaj ove pojave, u vodove za dovod goriva do svakog motora ugrađeni su hladnjaci loživog ulja(agregati) TMR (TMA) "2" (vidi sliku 4). Ugradnja ovih jedinica ubija dvije muhe jednim udarcem, prvo, gorivo se u njima zagrijava (nema kristalizacije vode nakon prolaska kroz TMP), a drugo, ulje iz sustava ulja motora se hladi. Da. dobivamo dvostruku korist. Osim toga, kako bi se spriječilo stvaranje kristala zimi, u gorivo mnogih zrakoplova dodaju se posebni aditivi, njihova upotreba također povećava stabilnost sustava goriva.

Na temelju uvjeta za održavanje centriranja unutar navedenih granica, proizvodnja goriva iz spremnika se provodi u određenom slijedu. Svaki zrakoplov ima svoje, postoje zrakoplovi s jednostavnim proizvodnim slijedom, na primjer, na B-737 gorivo se prvo proizvodi iz središnjeg spremnika, a zatim iz krilnih spremnika. Na Yak-42 uopće nema slijeda, ovdje centriranje ni na koji način ne ovisi o potrošnji goriva. Ali postoje slučajevi koji su i složeniji, kao primjer dat ću slijed razvoja na zrakoplovu Tu-134 (vidi sliku 1). Kada se potpuno napuni gorivom, prvo se gorivo proizvodi iz 3 spremnika u potpunosti (1. okret), zatim se gorivo počinje proizvoditi iz 1 spremnika sve dok balans u njima ne bude 2200 kg (2. okret). Nakon ravnoteže od 2200 kg u 1. spremnicima, proizvodnja prelazi na 2. tenkove (3. faza), nakon potpune proizvodnje iz 2. spremnika, proizvodnja ponovno prelazi na 1. tenkove (2. b faza), ovdje je kompletna iscrpljivanje goriva. Treba napomenuti da je slijed proizvodnje goriva u potpunosti automatiziran i kontrolira ga samo posada zrakoplova, ali u slučaju njegovog kvara, proizvodnja se može izvesti ručno, ali u skladu s istim redoslijedom. Da. Svaki zrakoplov ima svoj sustav proizvodnje.

Kako bi se osigurala neprekidna opskrba motorima gorivom tijekom evolucije, zrakoplovi su opremljeni s potrošni spremnici. Svo gorivo koje se dovodi u motore prolazi kroz te spremnike. Njihovo značenje je da su uvijek puni. Tijekom leta zrakoplova stalno se nadopunjuju iz spremnika goriva posebnim pumpama za prijenos; pumpe za pojačano gorivo. Kako bi se osigurala pouzdanost sustava, na mnogim zrakoplovima pumpe su uparene, a ponekad se napajanje takvih pumpi vrši iz različitih guma, t.j. ima različit napon.

Prenosne pumpe uključuju in-tank pumpe ETsN-91S, ETsN-91B, off-tank agr.

sl.5

Signaliziranje rada svih pumpi za gorivo radi prema sljedećem principu: u cjevovod goriva, nakon svake pumpe, ugrađen je senzor membranskog tipa. Čim pumpa počne raditi, tlak goriva u cjevovodu iza pumpe raste, membrana senzora se savija i zatvara kontakte alarmnog kruga. Kao rezultat toga, u kokpitu na ploči sustava goriva svijetli lampica ili indikator rada određene pumpe, čim ponestane goriva u spremniku, pumpa počinje uvlačiti zrak, tlak u cjevovod počinje "skakati", kao rezultat toga, svjetlo na ploči za gorivo treperi, signalizirajući kraj goriva. Ne preporučuje se paljenje pumpi bez goriva, jer gorivo je ujedno i element za podmazivanje trljajućih dijelova pumpe. Sve pumpe za povišenje tlaka i prijenosne pumpe su centrifugalnog tipa, postavljene što bliže dnu spremnika kako bi se osigurao maksimalni prinos goriva.

Mjerenje goriva u spremnicima događa uz pomoć kapacitivni senzori. Takav senzor je, zapravo, kondenzator, čiji kapacitet varira ovisno o mediju između ploča.  Promjena razine medija dovodi do promjene njegovog kapaciteta, mjerenjem tog kapaciteta, zapravo, mjerimo razinu.

Promjena razine medija dovodi do promjene njegovog kapaciteta, mjerenjem tog kapaciteta, zapravo, mjerimo razinu.

U svakom spremniku, na različitim mjestima, ima ih nekoliko kapacitivni senzori. Budući da je visina spremnika različita na različitim mjestima, duljina senzora će također biti različita (vidi sl.6). Svi kapacitivni senzori su ugrađeni u spremnike i podešeni na način da se tijekom evolucije zrakoplova očitanja senzora na mjeraču goriva ne bi mijenjala. Štoviše, možete izmjeriti i ukupnu količinu goriva i količinu goriva u svakom spremniku zasebno.

Točenje goriva u zrakoplovu gorivo se može osigurati centralno, t.j. kroz crijevo za punjenje mogu se puniti svi spremnici odjednom, i to na otvoren način, t.j. kroz gornje vratove za punjenje. Nedostaci otvorenog točenja goriva uključuju činjenicu da je moguće da prljavština, krhotine i oborine uđu u spremnik kroz vrat, kao i duže vrijeme punjenja jer se rezervoari toče jedan po jedan. Na modernim zrakoplovima otvoreno dolijevanje goriva više se ne koristi.

Kako bi se osiguralo centriranje zrakoplova kada je parkiran, centralizirano punjenje gorivom provodi se u strogom slijedu. Za svaki zrakoplov ima svoje. Izbor redoslijeda punjenja spremnika ovisi o količini goriva za punjenje. Ako zrakoplov ne leti na maksimalnu udaljenost, tada nema potrebe puniti pune spremnike, dok se neki spremnici možda uopće neće puniti gorivom, na primjer na Tu-134 s trajanjem leta od 2 sata, treći spremnici se ne toče gorivom, na B-737 središnji spremnik ostaje suh.

Centralizirano punjenje goriva provodi se iz posebnog štita za punjenje goriva. Na njemu se u pravilu postavlja način punjenja (u stroju ili ručno). Kod automatskog načina punjenja, količina goriva za dolijevanje se podešava na posebnom regulatoru i otvara se središnji ventil za punjenje, ventili za punjenje svaki spremnik se može otvoriti automatski ili se može otvoriti ručno. Zatvaranje ventila za punjenje, kada se postigne određena količina goriva, dolazi automatski od senzora punjenja, koji su strukturno slični senzorima mjernog sustava, tj. su kapacitivni.

Kod ručnog centraliziranog točenja goriva potrebno je stalno kontrolirati količinu goriva koja se puni kako bi se izbjeglo ponovno punjenje spremnika goriva.

Kako bi se spriječilo ponovno punjenje u automatskom načinu rada, koristi se nekoliko blokada za zatvaranje ventila za punjenje svakog spremnika, kako od senzora punjenja, tako i korištenjem jednostavnog plutajućeg ventila.

Odnosi se na sve zrakoplove sustav odvodnje spremnika goriva. Strukturno su napravljeni na različite načine, ali svi imaju istu bit, spremnici goriva moraju biti povezani s atmosferom, inače, kada se gorivo potroši, u spremniku će se početi stvarati vakuum i gorivo će prestati teći na motore. Sustav odvodnje ima još jednu funkciju, a to je sprječavanje bubrenja spremnika na parkiralištu zrakoplova uz potpuno punjenje goriva pri porastu temperature zraka. Neki avioni jednostavno odlažu povećano gorivo na parkiralište.

Treba napomenuti da mjerenje goriva pri dolijevanju goriva u zrakoplov izrađuje se u litrama, galonima i drugim volumnim dimenzijama. Ali mjerenje količine napunjenog goriva već se vrši u kilogramima ili tonama. Zašto se to radi, razumljivo je. Težina goriva je već karakteristika mase, ne možete mjeriti težinu pri polijetanju u litrama.

Prilikom dopunjavanja goriva u zrakoplov na bilo koji način, uvijek se strogo poštuju pravila sigurnosti i zaštite od požara. Na području zračne luke pušenje je općenito zabranjeno na pogrešnom mjestu. Prije punjenja gorivom, sam zrakoplov i tanker koji mu se približio uzemljuju se posebnim kabelima na posebne uzemljive bušotine, svaki posebno, a između zrakoplova i tankera polaže se poseban kabel za izjednačavanje potencijala. Tek nakon polaganja svih ovih kabela, crijevo za punjenje možete spojiti na mlaznicu za punjenje zrakoplova. Pa, to je vjerojatno sve o sustavu goriva, ako imate pitanja pišite

Sustav goriva je konstruiran za postavljanje goriva na zrakoplov i opskrbu motorima i pomoćnom pogonskom jedinicom u svim mogućim uvjetima rada zrakoplova.

Svrha sustava goriva je osigurati opskrbu motora gorivom u svim mogućim režimima leta za dani zrakoplov (visina, brzina i preopterećenja) u pravoj količini i s potrebnim tlakom. Osim toga, uz pomoć prijenosa goriva (naprijed-nazad) možete promijeniti poravnanje zrakoplova.

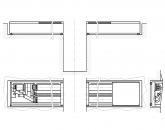

Sustav goriva Boeing 767 uključuje; tri spremnika goriva, dva ekspanzijska spremnika, ventilacijski sustav, sustav za opskrbu gorivom za motore i APU, sustav za punjenje i pražnjenje, sustav ispuštanja goriva u nuždi i sustav indikacije količine goriva.

Spremnici goriva.

Spremnici goriva nalaze se između 3 i 31 rebra, oba krila. Spremnici kesonskog dizajna. Suhe šupljine smještene su u prednjem rubu krila iznad pilona kako bi se spriječilo curenje goriva. Rebra 5 i 18 su zapečaćena i imaju preklope na dnu pregrade. Ove pregrade su neophodne za ravnomjernu raspodjelu goriva u spremnicima goriva i sprječavanje nakupljanja para.

Slika 2.1..

Glavni spremnici mogu se grijati grijanim letvicama. Spremnici goriva imaju 59 ovalnih pristupnih rupa smještenih na dnu krila. Na dnu spremnika nalaze se odvodni ventili za odvod mulja.

Riža. 2.2.

Središnji spremnik se nalazi u središnjem dijelu, između rebara 3. Središnji spremnik je podijeljen na tri dijela lijevo, desno i središnje. Kao i kod krilnih spremnika, središnji spremnik također ima suhi pretinac koji se nalazi na prednjoj strani spremnika. Tri dijela su međusobno povezana mlaznicama za protok tekućine i pare. Središnji spremnik ima dvije pumpe za povišenje tlaka ugrađene u lijevom i desnom dijelu. Na dnu svakog spremnika postavljeni su ventili za odvod mulja.

Sustav napajanja osigurava dovod goriva pod tlakom u motore i pomoćnu pogonsku jedinicu. Sustav napajanja je podijeljen u dva podsustava. Podsustavi rade neovisno jedan o drugom. Imaju povratne ventile za ujednačenu proizvodnju goriva iz spremnika i pumpanje. Obično svaki motor pokreće vlastiti spremnik. Ako je povratni ventil otvoren, tada će se svaki motor napajati iz bilo kojeg spremnika goriva. Zaporni ventil kontrolira protok goriva u motor.

sl.2.3.

Tlak u sustavu goriva osiguravaju dvije dodatne električne pumpe 115V. 400 Hz. 3 faze ugrađene u jedno kućište. Pumpe se nalaze po jedna u svakom krilnom spremniku. Dvije dopunske pumpe 115V. 400 Hz. 3 faze, ugrađene u središnji spremnik, lijevi i desni dio. Kapacitet pumpe 13.600 kilograma na sat, minimalni tlak 15 psi. Pogonske pumpe središnjeg spremnika napajaju lijevi, odnosno desni podsustav i stvaraju tlak veći od tlaka dopunskih pumpi krilnih spremnika. To vam omogućuje da prvo razvijete gorivo središnjeg spremnika.

Automatske mlazne pumpe, dvije u svakom spremniku, dizajnirane za prikupljanje raznih nečistoća i vode s dna spremnika. Djeluju zahvaljujući vakuumu koji stvaraju buster pumpe.

Sustav napajanja pomoćne pogonske jedinice.

Na lijevoj strani središnjeg spremnika nalaze se komponente sustava napajanja pomoćne jedinice. S izuzetkom kućišta mlaznice i prijemnika.

Komponente uključuju;

Booster pumpa DC 28V.

Zaustavni ventil,

Cjevovod,

odvojni ventil,

Kućište cjevovoda.

Boster pumpa se sastoji od tijela, prijemnika, motora, senzora tlaka, tlačnog ventila, temperaturnog ventila, ispusnog ventila, nepovratnog ventila,

Nepovratni ventil sprječava protok goriva u suprotnom smjeru. Tlačni ventil regulira tlak pumpe. Gorivo koje prolazi kroz pumpu hladi je i podmazuje pokretne dijelove. Elektromotor se nalazi na vanjskoj strani spremnika. Motor se okreće pri 6600 o/min i stvara tlak od 18 psi. Produktivnost 3,1 galona u minuti. Temperaturni osigurač sprječava pregrijavanje motora. Osigurač će isključiti crpku ako temperatura prijeđe 3508F ±148F (1778C ±88C). Izolacijski ventil se napaja od 28V DC. Instaliran u središnjem dovodu goriva. Sprječava uništavanje elemenata sustava goriva pomoćne instalacije.

Riža. 2.4. APU sustav napajanja

Popularan

- Program za promjenu kuta napada i nagiba

- Stvarna izlazna brzina Proračun zatvorenog zupčanika

- Kakav je postupak korištenja službenog prijevoza od strane djelatnika

- sustav goriva zrakoplova

- Ugovor o evakuaciji vozila Standardni ugovor o evakuaciji vozila

- Performanse buldožera i kako ih poboljšati Osnovne informacije o buldožerima

- Toyotin proizvodni sustav (TPS) i Lean Manufacturing

- Ulaznice za pregled po zanimanju monter cijevi

- Što učiniti ako vam se ništa ne da raditi

- Globus - trgovine za cijelu obitelj