Toyotin princip Ne udajem se. Toyotin proizvodni sustav (TPS) i Lean Manufacturing

Toyotin proizvodni sustav temelji se na principu stalnog poboljšanja (Kaizen). To je proces postepenog, ali kontinuiranog poboljšanja kako bi se uklonio svaki otpad. Gubici se shvaćaju kao radnje koje povećavaju troškove i ne donose dodanu vrijednost proizvodu, odnosno ne donose vrijednost i korist potrošaču.

Postoji 8 glavnih vrsta gubitaka u proizvodnji

1. Prekomjerna proizvodnja

2. Čekanje i gubljenje vremena

3. Dodatni prijevoz i preseljenje

4. Prekomjerna obrada

5. Prekomjerne zalihe

6. Dodatni pokreti

7. Nedostaci i brak

8. Neostvareni kreativni potencijal zaposlenika

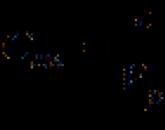

Toyotin proizvodni sustav uključuje mnogo različitih i važnih elemenata. Ali ono što je najzanimljivije nije to što svaki od njih radi za sebe, nego što svi oni međusobno djeluju u okviru ovog sustava. Toyotin proizvodni sustav često se prikazuje kao vizualni dijagram. "Kuća TPS-a":

Krov kuće je cilj kojem tvrtka teži: kvaliteta, niski troškovi i minimalna brzina ispunjenja narudžbe.

Dva nosiva stupa:

1. Just-In-Time sprječava prekomjernu proizvodnju.

2. Sustav kontrole kvalitete (Jidoka) proizvodni proces minimizira pojavu nedostataka, povećavajući kvalitetu proizvoda.

Temelj kuće temelji se na stabilnosti i filozofiji Toyote.

Unutar kuće su ljudi, stručni tim s visokim moralom i predanošću stalnom poboljšanju.

Kako radi

Zahvaljujući konceptu Just-in-Time, ne stvara se višak proizvodnje, pa se zalihe ne stvaraju u proizvodnoj liniji. Kada se na liniji pojavi kvar, daje se signal - Andon - proizvodnja se zaustavlja, na licu mjesta počinje potraga za rješenjem problema. Zbog nedostatka zaliha cjelokupna proizvodnja prestaje i situacija postaje kritična. To pridonosi potrebi za brzim rješenjem problema. Svi zaposlenici sudjeluju u potrazi za rješenjem, čime se poboljšavaju svoje kvalifikacije. Kao rezultat toga, problem se rješava gotovo odmah, a ne odgađa se na neodređeno vrijeme.

Koncept samo na vrijeme

Čak i prije nego što je Taiichi Ohno uveo TPS 1950-ih, tvornice su više nalikovale skladištima: viličari koji su jurili naprijed-natrag pomicali su hrpe dijelova, dijelovi su se skladištili u višku tik uz strojeve i na radnim mjestima, zbog čega su potonji bili u stalnom neredu. A glavni razlog ovakvog stanja bila je upravo hiperprodukcija.

Prekomjerna proizvodnja- glavni izvor gubitaka, što dovodi do gubitka vremena, viška zaliha, nepotrebnih kretanja i pomicanja. Kako bi eliminirala prekomjernu proizvodnju iz proizvodnog procesa, Toyota je razvila koncept "baš na vrijeme". Njezina ideja je imati prave dijelove u pravoj količini na pravom mjestu. Ni više ni manje.

Ovaj princip se jasno može uočiti u supermarketima - roba se stavlja na policu kada njezina količina dosegne određeni minimum. Slično, u tvornici nema potrebe pohranjivati brdo dijelova na radnom mjestu, ako se upravo toliki broj ne traži upravo ovdje i sada.

Jidoka - kontrola kvalitete na radnom mjestu

Ovo je pametna automatizacija tvornice. Princip se temelji na radu na kvaliteti i trenutnom zaustavljanju proizvodnje u slučaju kvara. Nakon toga odmah počinje rad na uklanjanju uzroka kvara na licu mjesta. Time se eliminira prekomjerna proizvodnja, pojava i nakupljanje neispravnih proizvoda.

Jidoka - pametna automatizacija proizvodnih procesa

Na čelu TPS-a je potrošač i glavno je pitanje uvijek isto - što očekuje od procesa proizvodnje. Važno je razumjeti da ne mislimo samo na krajnjeg korisnika, odnosno kupca, već i na internog - onoga koji s proizvodom radi u kasnijim operacijama proizvodne linije. Važno je potrošaču prenijeti kvalitetan proizvod, bez nedostataka. Tome služi jidoka.

Glavna stvar su ljudi

Ljudi su uvijek u središtu Toyotinog sustava. Osiguravanje sigurnosti, osposobljavanje i razvoj osoblja, kao i mogućnost da svaki radnik sudjeluje u životu cijele tvrtke. Kaizen uči kako učinkovito raditi u malim grupama, rješavati probleme, opisivati i poboljšati procese, prikupljati i analizirati podatke te raditi u timu.

Ljudi su glavna karika u cijeloj Toyotinoj filozofiji

Filozofija Kaizena podrazumijeva da odluka ili prijedlog mora doći od radnika. Uvođenje bilo kojeg rješenja u proces proizvodnje podnosi se na otvorenu raspravu, čija je svrha postizanje razumnog konsenzusa. Ova su načela na snazi od početka Toyotinog proizvodnog sustava. Uostalom, radnik poznaje opremu s kojom svakodnevno radi bolje od upravitelja pogona. Radnik točno zna koji su problemi i gotovo uvijek zna što treba učiniti kako bi se oni riješili.

TPS nekad i danas

Toyotin proizvodni sustav počeo se pojavljivati 1950-ih. Japan je prolazio kroz jednu od najgorih kriza u svojoj povijesti: ratna iscrpljenost, eksplozije atomskih bombi i ozbiljan gospodarski pad. U to je vrijeme uprava Toyota Corporation odlučila poboljšati proizvodne procese. U takvim okolnostima, Taiichi Ohno, tadašnji upravitelj Toyotine tvornice, počeo je razvijati Toyotin proizvodni sustav.

Taiichi Ohno dolazi s TPS-om

Kao rezultat, ovaj je sustav postao učinkovit ne samo u automobilskoj industriji, već se učvrstio i u uredskom radu, uslugama, prodaji itd. Nakon 40 godina, elementi Toyotinog proizvodnog sustava počeli su se koristiti u cijelom svijetu.

Kontinuirano poboljšanje, smanjenje otpada, poboljšanje kvalitete proizvoda, sve je to rezultat Toyotinog proizvodnog sustava. Njegov glavni zadatak je osigurati da potrošač dobije kvalitetan proizvod na vrijeme. Toyota i svi njezini dobavljači neumorno se pridržavaju ovog koncepta, koji osigurava vodeću poziciju na globalnom tržištu. Budite s liderima - kupujte Toyotinu opremu.

Izdvajam 14 principa japanskog menadžmenta prema knjizi „DAO TOYOTA“. Iskreno govoreći, knjiga je poprilično dosadna, dosadna i par puta sam ozbiljno razmišljala da je bacim (preko sobe). Ali ipak sam odlučio računati. Načela su zanimljiva, ali nisu uvijek primjenjiva na našim tržištima. Kultura, budizam i japanska tehnologija još uvijek su ovdje uključeni. No, ipak, trebali biste poznavati ta načela, njihov sustav "na vrijeme" (baš na vrijeme), osobnu odgovornost, zamjenjivost i još mnogo toga. Dakle, evo principa.

Načelo 1: Donosite upravljačke odluke s dugoročne perspektive, čak i ako to šteti kratkoročnim financijskim ciljevima

Pa, mnogi ljudi pričaju o tome i čini se očitim, ali za velike tvrtke sve je potpuno drugačije. Činjenica je da su sve velike tvrtke u SAD-u dužne prodati svoje dionice na burzi. A cijena dionice određuje je li tvrtka učinkovita ili ne. Pa, cijena dionice, prije svega, ovisi o dividendi. Stoga neki (iako sudeći po knjigama, mnogi) vrhunski menadžeri često žrtvuju dugoročne izglede kako bi prikazali maksimalnu dobit u tekućem tromjesečju.

U japanskim tvrtkama se ne juri za profitom i cijenama dionica. Oni prvenstveno gledaju na zadovoljstvo kupaca i uvijek ulažu u dugoročnu investiciju. A svi trenutni ciljevi su podciljevi ovog vrlo općeg cilja.

Načelo 2: Kontinuirani proces protoka pomaže identificirati probleme

Ovaj princip je u potpunosti posvećen sustavu kontinuiranog protoka, koji sve zalihe svodi na minimum, a prave sirovine ili dijelovi idu dalje izravno.

Ovakav pristup minimizira mogućnost sklapanja braka i izostavljanje nekih netočnosti. Zamislite situaciju u kojoj se greška uvukla u proizvodni proces. A vi proizvodite i proizvodite robu koja ide u skladište. Nakon dva tjedna, vaša serija prelazi u sljedeću fazu proizvodnje. A onda uoče da su dijelovi neispravni. Ali sva ova dva tjedna proizvodili ste te neispravne dijelove.

Uz pristup kontinuiranog protoka, ova situacija se ne može dogoditi, jer novo pušteni proizvod odmah odlazi u sljedeću trgovinu, gdje odmah počinje raditi. A ako ima kvar, odmah se primijeti.

Načelo 3: Koristite sustav povlačenja kako biste izbjegli prekomjernu proizvodnju

Sustav povlačenja znači da ne počinjete proizvoditi sve dok artikl nije potreban.

Pa, na primjer, primljena je narudžba za 100 automobila. Treba im 100 kormila i 400 kotača. Dakle, baš u trenutku kada počnu izrađivati 100 trupova, počinju izrađivati 100 kormila. A ne kao i obično - stavit ćemo volane, a onda će jednog dana biti potrebni ...

Oni. konačni proizvod izvlači sve komponente, a mi ne radimo od onoga što je ...

Načelo 4: Izjednačite količinu posla (heijunka)

Ovaj princip kaže: radi kao kornjača, a ne kao zec. Drugim riječima, ne biste trebali imati takve da početkom mjeseca ne radimo ništa, dolazimo na večeru itd., već zadnjih dana u mjesecu živimo danonoćno u uredu da napravimo sve planirano.

Rad bi trebao ići ravnomjerno, bez naglih promjena. Dobri generali nemaju heroje, samo im ne trebaju.

Načelo 5: Učinite zaustavljanje proizvodnje radi rješavanja problema dijelom proizvodne kulture ako kvaliteta to zahtijeva

Ovaj princip kaže da ako primijetite problem, nemojte ga zanemariti, zakrpiti ili štake. Potrebno je što više razraditi ovaj problem, pronaći prvi uzrok. Ako je potrebno, zaustavite proizvodni proces, riješite problem i tek onda ponovno pokrenite proizvodnju.

Načelo 6: Standardni zadaci temelj su za kontinuirano poboljšanje i delegiranje ovlasti zaposlenicima

Ovdje je sve jednostavno. Ako je zadatak standardan, jednostavan i detaljno opisan, svaki zaposlenik postaje stručnjak za njegovu provedbu. Stoga ne može biti zastoja ako se neki ključni zaposlenik razboli. Odmah je zamijenjen. Štoviše, budući da su zadaci jednostavni i standardizirani, ljudi se stalno usavršavaju u obavljanju tih zadataka, što znači da ih rade brže i kvalitetnije, te rješavaju probleme koji su nastali na licu mjesta (kako su opisani).

Načelo 7: Koristite vizualni pregled kako nijedan problem ne bi ostao neprimijećen

Toyota ima politiku da sva izvješća moraju stati na A3 list. Ako se ne uklapa, informacije se moraju smanjiti. Upravo je ovaj format idealan (prema njihovom stajalištu) za kompetentno i razumno donošenje odluke.

Osim toga, koriste razne vizualne (stvarne) signale – naljepnice u boji, flipčarte itd. Nastoje minimizirati korištenje elektroničkih sustava, odnosno nečeg razumljivog i vizualnog.

Načelo 8: Koristite samo pouzdanu, provjerenu tehnologiju

Toyotin DAO uključuje načelo da se sve novo ne mora nužno primijeniti odmah. To se odnosi i na tehnologije i na metode. Ne možete instalirati najnoviji sustav dok se ne dokaže da je super pouzdan i bez problema. Uostalom, za njihov sustav "just in time" i kontinuiranu proizvodnju, čak i neznatno zaustavljanje ili kvar u radu može utjecati na cijeli proces.

Ali u isto vrijeme, vrlo su otvoreni za sve novo. Sponzoriraju zanimljive projekte, nove tehnologije, ali ih se uključuje samo ako su se dokazali upravo sa strane garancija stabilnosti.

Načelo 9: Negujte lidere koji temeljito poznaju svoj posao, ispovijedaju filozofiju tvrtke i mogu je podučavati drugima

Ako američki menadžment preporuča zapošljavanje cool stručnjaka, lov na glave, onda su gotovo sve japanske tvrtke, uključujući Toyotu, kategorične po tom pitanju - inzistiraju da je potrebno educirati lidere unutar tvrtke. Tek tada će menadžer iznutra znati sav posao, od financija do posljednjeg šrafa, i ispovijedati filozofiju tvrtke.

Općenito, istočnjačke tvrtke posvećuju puno pažnje filozofiji tvrtke. Vrijednosti zaposlenika su u ovom slučaju puno važnije od njihovog znanja.

Načelo 10: Njegujte izuzetne ljude i izgradite timove koji žive po filozofiji tvrtke

Deseti princip detaljnije govori o filozofiji tvrtke, tima i pojedinačnih zaposlenika. Ispravni pogledi na politiku tvrtke trebali bi biti ne samo za top menadžment, već i obavezan atribut svakog zaposlenika tvrtke.

Načelo 11: Poštujte svoje partnere i dobavljače, izazivajte ih i pomozite im da se poboljšaju

Ovo načelo kaže da vaši dobavljači i izvođači nisu vaši neprijatelji, već strateški partneri. To znači da im morate pomoći, savjetovati, potaknuti, trenirati itd.

Primjerice, u SAD-u tvrtke za proizvodnju automobila (FORD, J, Chrysler) od svojih dobavljača cijede sve što mogu (traže popuste, odgodu plaćanja i samo elementarno nepoštovanje. Uostalom, tko su oni, a tko mi? )

Toyota ima sasvim drugačiji pristup. Sigurni su da su jednostavno dužni pratiti svoje partnere, trenirati ih kako bi se razvijali s vama. Uostalom, ako ste jedno s drugim kao neprijatelji, prije ili kasnije će vam namjestiti (namjerno ili slučajno - nije toliko važno). Na primjer, udvostručili ste svoj proizvodni kapacitet zbog novih tehnologija, a tu tehnologiju niste podijelili s dobavljačem. Ispada da se ne možete razviti, jer. ili trebate hitno potražiti drugog dobavljača (a to su rizici), ili sada postajete ovisni o njemu (on može diktirati svoje uvjete isporuke).

Princip 12: Da biste razumjeli situaciju, morate sve vidjeti svojim očima (genchi genbutsu)

Ovo načelo kaže da se pri donošenju odluke trebate osloniti samo na podatke u koje ste 100% sigurni. A to je moguće samo kada ste ih sami provjerili.

Isto vrijedi i za svaki problem. Na primjer, inženjer kaže da se neka vrsta tiska pokvarila. Da biste sve razumjeli (tko je kriv i što učiniti), vi kao vođa morate otići i sami vidjeti što tu nije u redu (a sjećamo se da voditelj jako dobro zna kako sve funkcionira).

Načelo 13: donosite svoju odluku polako, konsenzusom, vagajući sve moguće opcije; ne ustručavajte se implementirati (nvmawashi)

Ova izjava ima naš analog - mjeri sedam puta, izreži jednom. Drugim riječima, odluke se donose dugo, razmatraju iz različitih kutova, raspravljaju, kritiziraju i analiziraju. Ali čim se odluka donese, ona odmah počinje puštati korijenje u životu. Nema kašnjenja ili kašnjenja.

Takav primjer. U europskoj ili američkoj tvrtki, zaposlenik dođe šefu i kaže – gle, imam tu ideju. To će poboljšati performanse za 15%. I tamo će ga pohvaliti, bravo, preuzeo je inicijativu.

U Toyoti će ga pitati – koje su nuspojave? Koje ste alternative razmatrali? Zašto ste odabrali ovu od svih opcija? itd. No, čim je odluka donesena, odmah je počinju provoditi, bez hrpe dodatnih sastanaka i odugovlačenja.

Načelo 14: Postanite organizacija koja uči kroz nemilosrdnu introspekciju (hansei) i kontinuirano poboljšanje (kaizen)

A posljednje načelo zahtijeva stalan razvoj, izgradnju organizacije koja se samouče koja se može prilagoditi svim uvjetima. To će pomoći smanjiti troškove na mnogo načina.

Općenito, sada ima dosta knjiga i članaka o samoučećim organizacijama, tako da mislim da nema potrebe širiti se ovdje.

Glavno je razumjeti da je organizacija živi organizam i da živi život svojih zaposlenika, njihove stavove, filozofiju, probleme. Ako se svi zaposlenici osjećaju sjajno, sa zadovoljstvom idu na posao, poboljšavaju svoju razinu, stalno uče - sve se to odražava u samoj organizaciji.

Pa, to su svi principi iz DAO TOYOTA. Probajte ove informacije. Siguran sam da možete puno toga primijeniti na svoju tvrtku.

Dobar dan, dragi čitatelji bloga! Danas ću otkriti tajnu uspjeha Toyota Corporation, ili, kako ih sada zovu, 14 principa Toyotinog Taoa. Ovo je potpuno drugačija filozofija, način razmišljanja i stil poslovanja. Od ostalih se razlikuje po tome što cijeni svoje zaposlenike i nikada ne miruje na lovorikama, težeći izvrsnosti. Stoga ima ogroman uspjeh, a i najslabiji djelatnik na kraju postaje visokokvalificiran kadar, motiviran za postizanjem i razvojem.

Ako neke metode primijenite u službu, možete uspostaviti učinkovit tijek rada, osobito ako je povezan s proizvodnjom.

Pregled o principima

Preporuča se da ih pažljivo pročitate 5 puta, uz bilježnicu u koju ćete zapisivati nove ideje i osnovne strategije rada. Ukratko ću ih opisati, za više informacija možete dobiti čitajući knjigu. Jeffrey Liker "14 principa Toyotinog Taoa". Dakle, svaki od njih pripada određenoj kategoriji:

Dugoročna filozofija

1. Donosite upravljačke odluke s dugoročnom perspektivom

Čak i ako šteti kratkoročnim financijskim ciljevima. Morate pronaći svoje mjesto u tvrtki i nastojati ga promovirati. Kao i u životu, prije svega treba shvatiti smisao svoje svrhe, a glavni cilj treba biti poboljšanje i razvoj, pa tek onda profit. Također je potrebno planirati i postaviti sebi ciljeve, prakticirajući strateški pristup, a po potrebi i sustavni.

Kreirajte, kreirajte nešto što će biti od vrijednosti i kupcima i samom društvu, stoga je potrebno sve napore i sredstva usmjeriti upravo na realizaciju ovog zadatka.

Znajte biti odgovorni za svoje postupke, ne idite s tokom, već upravljajte i odlučite kakav će vam točno biti dan. Vjerujte u sebe i svoje snage.

Pravi proces daje prave rezultate

2. Kontinuirani proces protoka pomaže identificirati probleme

Potrebno je reorganizirati proizvodnju kako ne bi stajala na jednom mjestu, odnosno isključiti pauze.

Da bi se poteškoće odmah otkrile, potrebno je uspostaviti kontakt, komunikaciju između ljudi i samih procesa, tada neće biti propusta u prijenosu informacija.

Taj kontinuirani tok trebao bi biti razumljiv svima, samo će tada pomoći ljudima da se poboljšaju.

3. Koristite sustav povlačenja kako biste izbjegli prekomjernu proizvodnju

Poslovanje je učinkovito kada klijent dobije točno ono što je naručio, na vrijeme i u traženom obimu.

Rad u tijeku treba svesti na minimum, kao i gomilanje zaliha. Treba ih nadopunjavati samo po potrebi, na zahtjev klijenta, kako bi se izbjeglo nepotrebno gomilanje, a potom i potreba za hitnom prodajom robe.

Obratite pozornost na potražnju potrošača, koja se može mijenjati i fluktuirati, te analizirajte zašto se to događa. Velika greška kada se ne stavlja naglasak na živu zainteresiranost klijenta, već na računalne izračune, tablice i grafikone.

4. Ravnomjerno rasporedite količinu posla: radite kao kornjača, a ne kao zec

Ako ravnomjerno rasporedite opterećenje, eliminirati ćete takve neugodne trenutke kao što je učinak profesionalnog izgaranja ili kvara opreme. Važno je izgladiti nepravilnosti na grafikonu, a još bolje, ne dopustiti da on fluktuira. Tada ćete u proizvodnji isključiti takve trenutke kao što su hitni rad ili zastoji, što može smanjiti interes potrošača za vaš proizvod. Nažalost, to ponekad ne razumiju tvrtke s masovnom proizvodnjom, gdje se često može primijetiti fluktuacija osoblja i nekvalitetna roba. Uostalom, znate kako se kaže: "Uspori, ići ćeš dalje?"

5. Zaustavite proizvodnju kako biste riješili probleme

I učinite to dijelom proizvodne kulture ako to kvaliteta zahtijeva.

Koristite različite metode u svojim aktivnostima kako biste osigurali kvalitetu robe.

Organizacija mora imati uspostavljen sustav podrške koji može brzo riješiti probleme i imati pravo prilagodbe.

Oprema mora samostalno identificirati probleme i obavijestiti tim o svojoj prisutnosti. Idealno uključivanje u aktivnosti modernih strojeva koji imaju elemente ljudske inteligencije.

Kako biste povećali produktivnost i prvi put dobili kvalitetan proizvod, trebali biste u svojim aktivnostima primjenjivati princip zaustavljanja i usporavanja.

6. Standardni zadaci – osnova

Temelj za kontinuirano usavršavanje i delegiranje ovlasti zaposlenicima.

Flow and pull je sposobnost primjene stabilnih metoda rada koje daju predvidljivost, uslijed čega će se uspostaviti koherentnost, a rezultat će biti očekivan i ujednačen.

7. Koristite vizualnu kontrolu

Kako bi osigurali da nijedna poteškoća ne ostane neprimijećena. Za učinkovito upravljanje i kvalitetan rad potrebno je koristiti jednostavne, a još bolje vizualne metode za ukazivanje na pogreške i odstupanja od traženog standarda.

Ako vam računalo ometa pažnju, trebali biste ga isključiti.

8. Koristite samo pouzdanu, provjerenu tehnologiju

Najčešće je vrijedno neke zadatke raditi ručno, jer moderne tehnologije trebaju pomoći ljudima, a ne zamijeniti ih. Stoga se suzdržite od uvođenja dodatne opreme.

Koristite dobro poznate metode, jer nove tehnologije ponekad mogu ugroziti cijeli tok i vrlo ih je teško standardizirati.

Ako i dalje namjeravate primjenjivati nove tehnologije, provedite početna ispitivanja u stvarnim uvjetima.

Otkazati ili promijeniti tehnologiju koja se ne uklapa u cjelokupnu kulturu i filozofiju tvrtke kako bi se izbjegla nestabilnost i nepouzdanost.

Ali ne vrijedi potpuno napustiti moderne tehnologije, osobito u trenucima kada je potrebno izmisliti nove opcije koje će pomoći u suočavanju s poteškoćama. I potaknite zaposlenike na kreativno razmišljanje.

Dodajte vrijednost organizaciji razvijajući svoje zaposlenike i partnere

9. Njegujte vođe

Koji temeljito poznaju svoj posao, ispovijedaju filozofiju tvrtke i mogu je podučavati drugima. Mnogo je lakše sami uzgajati vođe nego ih tražiti i kupovati.

Vođa mora imati vještine za učinkovitu komunikaciju, posebno s klijentima. Kao što pokazuje praksa, ako savršeno poznaje svoje dužnosti, tada može sigurno prenijeti značenje i filozofiju korporacije. Svojim primjerom motivira druge da se pridržavaju zakona i kvalitetno obavljaju zadane poslove.

10. Odgajajte izvanredne ljude i formirajte timove

Moraju ispovijedati filozofiju tvrtke. Vrijednosti i uvjerenja korporacije trebaju biti usmjerene na ljude koji ih mogu prihvatiti i ispovijedati, prenoseći iskustvo drugim tvrtkama. Tada će vaš tim biti jak i stabilan.

Radite na jačanju proizvodne kulture.

Osposobite izvanredne ljude da djeluju u skladu s korporativnom etikom i pravilima.

Stvorite grupe koje se razlikuju po funkcionalnosti kako biste poboljšali kvalitetu i također riješili teške tehničke probleme, čime ćete poboljšati sam tijek.

Svi bi trebali moći raditi u timu. To je vrlo važan uvjet u odabiru kadrova - biti u stanju biti u timu, ostvariti zajednički cilj. Kada dođe do neuspjeha, podučite ovu vještinu pomoću tehnika i vježbi izgradnje tima.

11. Poštujte svoje partnere i dobavljače

Izazovite ih izazovima i pomozite im da se poboljšaju. Partneri i dobavljači su ravnopravni sudionici u procesu, stoga se prema njima odnosite s poštovanjem.

Stvoriti uvjete za partnere koji će potaknuti njihov razvoj i potragu za novim metodama rada. Ako ste im zadali preteške zadatke – pomozite u provedbi, tada će osjetiti da su vam vrijedni, što će samo ojačati vaš poslovni odnos.

Rješavanje temeljnih problema pokreće cjeloživotno učenje

12. Da biste razumjeli situaciju, morate sve vidjeti svojim očima

Osnove upravljanja vodećom Toyotinom tvrtkom su da je menadžer ili vođa dužan vlastitim očima vidjeti prepreku, samostalno provjeriti i provjeriti podatke. Velika je pogreška prebacivati odgovornost, a pogotovo kada, bez vlastitog testiranja, voditelj donese odluku na temelju riječi zaposlenika ili nekakvih računalnih pokazatelja.

Pravilo broj jedan – obrazloženje se treba temeljiti samo na podacima koje ste sami primili i provjerili. A ovo pravilo vrijedi čak i za najviše rukovodstvo korporacije, koje mora vlastitim očima izravno vidjeti poteškoće koje su se pojavile, a tek onda identificirati potrebne načine za njihovo uklanjanje i dati naredbe za djelovanje.

13. Uzmite si vremena za odluku

Na temelju konsenzusa, vaganje svih mogućih opcija; implementirajući ga, ne oklijevajte. Svakako odvažite prednosti i nedostatke, a tek onda odaberite način djelovanja. Ako odlučite što treba učiniti i u kojem smjeru krenuti, odmah nastavite s implementacijom, ali ne zaboravite biti oprezni.

Nemawashi je proces u kojem sudjeluju apsolutno svi zaposlenici kako bi razgovarali o nastalim preprekama i došli do načina da se s njima pomogne. Tada postaje moguće doći do jednog mišljenja razmatrajući mnogo različitih opcija. Vrlo je prostran i dugotrajan, ali se svakako isplati, jer tako opsežan način pronalaženja rješenja problema pomaže da se sagledaju mnoge druge moguće nijanse i mogućnosti.

Zaposlenici će osjetiti priznanje, jer je mišljenje apsolutno svakog od njih vrijedno. Što će, opet, utjecati na koheziju i želju za promicanjem filozofije njihove organizacije.

14. Postanite struktura za učenje

Kroz nemilosrdnu introspekciju i kontinuirano poboljšanje.

Nakon što osjetite da ste postigli stabilnost, počnite primjenjivati alate stalnog poboljšanja. Čim se razjasni uzrok neisplativog ili neučinkovitog rada, treba ga odmah početi otklanjati.

Organizirajte aktivnosti organizacije tako da nije potreban inventar, tada možete uštedjeti na vremenu i resursima. I kao rezultat toga, lako je identificirati složenosti koje će biti očite u ovom slučaju.

Poštovan odnos prema zaposlenicima, kao što sam rekao, smanjit će fluktuaciju kadrova. I sukladno tome, doći ćemo do važnog cilja – očuvati stečeno iskustvo i njegovati vrijedne zaposlenike, profesionalce u svom području, koji će s vremenom moći osposobiti novopridošlice i prenijeti osnove i pravila korporacije. Organizacijsku bazu znanja treba pažljivo čuvati.

Stoga će postupno napredovanje u karijeri uvelike pomoći kako bi svi imali priliku rasti i razvijati se. Tada se agresija neće nakupljati, zbog čega postoji jasna želja za odustajanjem.

Na kraju rada svakako ga treba analizirati, iskreno i otvoreno navodeći prednosti i nedostatke. Tada će se pojaviti povjerenje u vašu organizaciju, jer će u početku zaposlenici, a potom i kupci, biti sigurni da nećete sakriti neisplative informacije.

Imperativ je da ako se teška situacija uspješno ispravi, potrebno je osigurati korporaciju u budućnosti donošenjem mjera za sprječavanje ponavljanja iste greške. Iskustvo se mora skupiti da bi se napredovalo, pa ga treba savladati prvi put.

Zaključak

Budite inspirirani iskustvom jedne od vodećih svjetskih korporacija, primijenite pravila njenog korporativnog kodeksa u svojoj praksi kako biste napravili ekonomsko čudo i razvili svoju organizaciju, dajući potrošaču vrijedan i kvalitetan proizvod. Inače, knjiga preporučena za čitanje je vrlo informativna, ali ne i jedina posvećena ovoj temi, možete vidjeti i "Toyota Production System" od Taiichija Ohnoa i Lean Manufacturing by Womeck i Jones.

Savjetujem vam da pročitate ovaj članak: "To je sve za danas, dragi čitatelji! Pretplatite se na ažuriranja, pred nama je još puno zanimljivih vijesti iz svijeta samorazvoja i osobnog rasta. Za sada.

0

Glavni cilj Toyotinog proizvodnog sustava je povećanje profita za smanjiti troškove proizvodnje, tj. eliminacijom troškova nepotrebnog zaliha i rada.

Kako bi se postiglo smanjenje troškova, proizvodnja mora brzo i fleksibilno prilagoditi na promjene tržišne potražnje. Ovaj ideal utjelovljen je u sustavu točno na vrijeme, koji osigurava da se prava količina potrebnog proizvoda proizvodi u pravo vrijeme. Istodobno, proizvodnja se mora prilagoditi promjenama obujma i nomenklature dijelova. Takva organizacija zahtijeva smanjenje ciklusa ispunjenja narudžbe, budući da se svaki dan moraju proizvoditi različiti artikli. To se postiže korištenjem male proizvodnje, kao i pojedinačni (komad) proizvodnja i isporuka. Može se osigurati proizvodnja u malim serijama smanjenje vremena promjene, a jedinična proizvodnja - korištenje multifunkcionalni radnici.

Sustav upravljanja proizvodnjom, razvijen i unaprijeđen za Toyotu, temelji se na sustavu F. Taylor (upravljanje znanstvenom proizvodnjom) i G. Ford sustavu (proizvodnja u linijskom transportu). Smanjenje troškova proizvodnje postiže se uz rješavanje tri podzadatka:

1) operativna regulacija obujma i nomenklature proizvodnja, koja pomaže sustavu da se prilagodi dnevnim i mjesečnim promjenama količine i raspona potražnje;

2) osiguranje kvalitete, što omogućuje opskrbu svake operacije najkvalitetnijim dijelovima od podizvođača;

3) aktiviranje zaposlenikašto vam omogućuje identificiranje rezervi za poboljšanje svih procesa i postizanje visoke učinkovitosti u provedbi upravljačkih odluka.

Osnovni principi Toyotinog upravljačkog sustava

1. "Na vrijeme"– proizvodnju prave vrste proizvoda u pravoj količini iu pravo vrijeme.

2. Autonomizacija– neovisna kontrola zaposlenika nad brakom. Podržava točnu isporuku proizvoda eliminirajući mogućnost neispravnih dijelova iz prethodnog proizvodnog procesa u sljedeći i sprječava kvarove.

3. Fleksibilno korištenje rada – promjena broja radnika ovisno o fluktuacijama potražnje.

4. Razvoj kreativnog mišljenja i provedba konstruktivnih ideja zaposlenika.

3.1.1. Metode sustava upravljanja Toyotom

Za provedbu ova četiri principa, Toyota je razvila sljedeće metode:

1. Kanban sustav kako bi se osigurala proizvodnja točno na vrijeme.

2. Način nivelmanske proizvodnje po volumenu neprekinutu proizvodnju kako bi se prilagodili promjenama potražnje.

3. Smanjeno vrijeme promjene kako bi se smanjilo ukupno vrijeme proizvodnje.

4. Normiranje radova kako bi se osigurala ravnoteža proizvodnih operacija.

5. Fleksibilan smještaj proizvodne opreme i korištenje radnika s više zanimanja.

6. Racionalizacija aktivnosti krugova kvalitete i sustav poticanja prijedloga smanjiti radnu snagu i poboljšati radni moral.

7. Sustav vizualne kontrole osigurati princip automatske kontrole kvalitete proizvoda na radnom mjestu itd.

Kanban sustav

U Toyotinom sustavu, kao iu svakom "pull sustavu", radnici dobivaju dijelove koji su im potrebni iz uzvodnog procesa u pravo vrijeme i u pravoj količini. Vrsta i količina potrebnih artikala upisuju se na karticu pod nazivom " kanban“, što je obično pravokutna kartica u plastičnoj omotnici. U kartici izbor označava broj dijelova koje treba uzeti na prethodnom mjestu obrade, dok kartica proizvodni nalog- broj dijelova koji se moraju izraditi na prethodnom proizvodnom mjestu. Ove kartice kruže kako unutar poduzeća Toyote, tako i između korporacije i tvrtki koje s njom surađuju, kao i u poduzećima podružnica. Dakle, kanban kartice nose podatke o potrošenim i proizvedenim količinama proizvoda, što omogućuje proizvodnju na bazi točno na vrijeme.

Kao rezultat toga, mnoga su područja u poduzeću izravno povezana jedno s drugim, što vam omogućuje bolju kontrolu potrebne količine izlaza. Kanban sustav je informacijski sustav koji vam omogućuje brzo prilagođavanje količine proizvoda u različitim fazama proizvodnje. Ponekad se Kanban sustav poistovjećuje sa JIT sustavom, ali Kanban sustav je samo dio JIT sustava i sredstva njegovu provedbu.

Niveliranje proizvodnje

Metoda niveliranja proizvodnje prema obujmu, poznata kao "fino podešavanje" proizvodnje korištenjem kanban sustava, najvažniji je način za minimiziranje izgubljenog radnog vremena i zastoja opreme.

Kako bi se izbjegle velike varijacije u broju potrebnih dijelova u svim fazama proizvodnje, kao i onih dobivenih od vanjskih dobavljača, potrebno je minimizirati fluktuacije u proizvodnji proizvoda na završnoj montažnoj traci. Stoga, montažna linija mora ići minimalne stranke svaki model automobila, ostvarujući ideal komadne proizvodnje i isporuke. Drugim riječima, različite vrste automobila sastavljat će se jedan po jedan prema dnevnoj proizvodnji svake vrste. Montažna linija će također dobiti potrebne dijelove iz prethodnih sekcija u malim serijama.

Realna proizvodnja otkriva sukob između potrebe za diversifikacijom proizvoda i ravnoteže proizvodnje. Ako raznolikost proizvoda nije potrebna, tada je specijalizirana oprema za masovnu proizvodnju obično snažno sredstvo za smanjenje troškova. Međutim, Toyota proizvodi automobile s raznim kombinacijama karoserije, guma, dodataka u širokom rasponu boja. Primjer je proizvodnja tri ili četiri tisuće vrsta modifikacija i kompletnih kompleta modela Crown. Da bi se osigurala proizvodnja takve raznovrsnosti proizvoda, potrebno je imati univerzalnu ili fleksibilnu opremu.

Metoda izjednačavanja obujma različitih proizvoda proizvodnje sastoji se od neprekidnog prilagođavanja promjenama potražnje potrošača postupnom promjenom učestalosti proizvodnje serija proizvoda bez promjene njihove veličine.

Smanjeno vrijeme promjene

Najteži problem u osiguravanju nivelirane proizvodnje je postavljanje i zamjena opreme kako bi se skratilo vrijeme proizvodnje. Na primjer, u okruženju u kojem je krajnji proces karakteriziran velikom varijabilnosti proizvoda i zalihama između kalupne preše i nizvodne linije za montažu tijela svedena je na minimum, stanica za prešanje mora vršiti česte i brze izmjene kalupa kako bi proizvela širok raspon materijala dijelovi.

Za to je poboljšana tehnologija uklanjanja i postavljanja markica. Konkretno, kako bi se skratilo vrijeme izmjene matrice, potrebno je unaprijed pripremiti potrebne alate, matrice i materijale, ukloniti demontiranu matricu i ugraditi novu (faza vanjsko podešavanje). Operacije koje se odvijaju kada je preša zaustavljena čine fazu unutarnja prilagodba. Vrlo je važno što više na vrijeme kombinirati unutarnje i vanjske prilagodbe. U Toyoti je vrijeme promjene matrice od 1945. do 1954. bilo oko 2-3 sata, zahvaljujući poboljšanjima napravljenim 1955. i 1964. godine. smanjen je na 0,25 sati, a nakon 1970. pao je na 3 minute.

Fleksibilan smještaj proizvodne opreme i korištenje radnika

U početku je u tvornici postavljeno svih pet strojeva za tokarenje, glodanje i bušenje jedan pored drugog i svaki radnik je opsluživao jedan stroj, na primjer, tokara - samo tokarilicu itd. Kako bi se osigurao kontinuitet proizvodnog tijeka, morao se promijeniti raspored opreme kako bi svaki radnik mogao upravljati s nekoliko različitih strojeva, na primjer, tokarilicama, strojevima za glodanje i bušenje, prešama.

Na multifunkcionalnoj liniji radnik upravlja s nekoliko strojeva uzastopno, a rad na svakom stroju će se nastaviti sve dok radnik ne izvrši svoj zadatak. Kao rezultat, svaki dio koji pada na liniju slijedi drugi dio, i to strogo nakon završetka prethodnog. Takva metoda se zove komadna proizvodnja.

Ove transformacije omogućuju eliminaciju zaliha između operacija, smanjenje broja radnika, povećanje profesionalnog samopoštovanja radnika i postizanje zamjenjivosti multifunkcionalnih radnika. Uobičajena količina posla u tijeku je minimalna, jer se sastoji samo od proizvoda koji se u svakom trenutku nalaze na strojevima.

Normiranje radova

Standardi proizvodnje su naznačeni na tehnološke karte i sadrže sljedeće informacije: redoslijed operacija koje treba izvesti višestroj; red prema kojem radnik odabire radni komad, postavlja ga na stroj, komadno vrijeme, standardna proizvodna rezerva. Sinkronizacija operacija na liniji može se postići kada svaki radnik izvodi sve operacije u skladu s radnim vremenom.

Automatska kontrola kvalitete na radnom mjestu

Za nesmetano funkcioniranje sustava "baš na vrijeme" 100 % neispravni proizvodi moraju biti isporučeni na kasnija proizvodna mjesta, a taj tok mora biti kontinuiran. Automatska kontrola kvalitete znači postavljanje na liniji takvih uređaja koji bi mogli spriječiti masovnu pojavu ili kvar opreme.

Riječ " autonomija” (“jidoka”) treba shvatiti kao organizaciju i autonomnu kontrolu kršenja procesa obrade. U Toyotinim tvornicama gotovo svi alatni strojevi opremljeni su automatskim zaustavljanjem, što omogućuje sprječavanje kvarova u masovnoj proizvodnji i isključivanje opreme u slučaju kvara. Takozvana "zaštita od neopreznog ili neumjesnog rukovanja" jedan je od takvih uređaja koji sprječava kvarove u radu. Ako na liniji postoji bilo kakvo odstupanje od norme, radnik zaustavlja cijelu liniju pritiskom na tipku. Express ploča u Toyotinom sustavu ima važnu ulogu vizualne kontrole. Ako radniku treba pomoć da otkloni zastoj u radu, pali žuto svjetlo na semaforu. Ako treba zaustaviti liniju radi rješavanja problema, pali crveno svjetlo. općenito, autonomija je mehanizam koji vam omogućuje autonomno otkrivanje odstupanja u proizvodnom procesu.

Aktivacija ljudskog faktora

Aktivacija radnika čini Toyotin sustav uistinu živim. Svaki radnik ima priliku davati prijedloge i sugerirati poboljšanja na sastancima kruga kvalitete koji se redovito održavaju pod vodstvom voditelja. Prijedlozi razmatraju inženjeri, tehnolozi, menadžeri i što je više moguće implementiraju u proizvodni proces. Predviđen je sustav mjera materijalnih i moralnih poticaja za aktivne radnike.

Takav uspjeh tim više iznenađuje jer prije nekoliko desetljeća nitko nije mogao ni pomisliti da će japanski automobili osvojiti pošten udio na tržištu i istisnuti “Amerikance”.

"Kiichiro Toyoda" postao je "otac" tvrtke, ali je povijest "Toyote" također neraskidivo povezana s ocem samog Kiichira, sa Sakichijem Toyodom. Sakichi se smatra jednim od najpoznatijih japanskih izumitelja. Posjedovao je tvornicu za proizvodnju opreme za tkanje, koju je sam izumio i dizajnirao. Dakle, Toyota je izvorno izgrađena na temelju tvrtke koja je bila svjetski lider, međutim, samo u proizvodnji opreme za tkanje. Glavna stvar je bila da je Toyoda stariji razvio poseban princip rada tkalačkog stana, koji je stekao takvu popularnost za proizvode tvrtke: čim je konac puknuo, stroj je automatski prestao s radom kako ne bi pokvario tkaninu. Ovaj princip, prema predstavnicima tvrtke, postao je ključ uspjeha Toyotinih automobila. Poznato je da u tvornicama tvrtke postoji pravilo: čim barem jedan od radnika na traci ima problem, mora zaustaviti cijelu liniju kako bi spriječio brak.

Kvaliteta prvih automobila koje je Toyoda proizvela 1936. godine mogla bi se nazvati bilo kako, najvjerojatnije američkom, ali ne i japanskom. Prihod od prodaje patenta za proizvodnju opreme za tkanje iskorišten je za proizvodnju modela Toyda AA. U mjesec dana proizvedeno je 150 automobila.

Godine 1935. završeni su radovi na prvom osobnom automobilu, nazvanom Model A1 (kasnije AA), i prvom kamionu Model G1, a 1936. godine u proizvodnju je ušao automobil Model AA. Istodobno je izvršena i prva izvozna isporuka – četiri kamiona G1 otišla su u sjevernu Kinu. Nakon Drugog svjetskog rata, 1947. godine, započela je proizvodnja još jednog modela - Toyota Model SA, a 1950. godine, u uvjetima najteže financijske krize, tvrtka je preživjela prvi i jedini štrajk svojih radnika.

U 50-im godinama provedeno je razvoj vlastitih dizajna, opsežna istraživanja, proširena paleta modela - pojavio se Land Cruiser SUV, takav model sada poznat kao Crown.

Godine 1961. objavljena je Toyota Publica - mali ekonomični automobil koji je brzo postao popularan. Godine 1962. Toyota je proslavila proizvodnju milijuntog automobila u svojoj povijesti. Šezdesete su bile razdoblje poboljšanja ekonomske situacije u Japanu i, kao rezultat, brzog rasta prodaje automobila.

Sedamdesete godine prošlog stoljeća obilježile su izgradnja novih pogona i stalna tehnička poboljšanja jedinica. Počinje proizvodnja modela kao što su Celica (1970.), Sprinter, Carina, Tercel (1978.), Mark II. Tercel je postao prvi japanski automobil s prednjim pogonom. Godine 1972. 10-milijunski Toyotin automobil sišao je s montažne trake.

1982. počinje izdavanje modela Camry. Do tog trenutka, Toyota se konačno etablirala kao najveći proizvođač automobila u Japanu, zauzimajući treće mjesto u svijetu po proizvodnji. Godine 1983. Toyota potpisuje višegodišnji ugovor s General Motorsom, a sljedeće godine počinje proizvodnja automobila u njihovom zajedničkom pothvatu u Sjedinjenim Državama. Godine 1986. prijeđena je još jedna prekretnica - već je proizveden 50-milijunski Toyotin automobil. Rađaju se novi modeli - Corsa, Corolla II, 4Runner.

Jedan od glavnih događaja 80-ih može se smatrati pojavom takve marke kao što je Lexus, Toyotin odjel stvoren za ulazak na tržište automobila visoke klase. Dolaskom Lexusa u sektor luksuznih skupih automobila situacija se promijenila. Samo godinu dana nakon osnutka Lexusa, 1989. godine, predstavljeni su i pušteni u prodaju modeli poput Lexusa LS400 i Lexusa ES250.

Toyota nastavlja svoju globalnu ekspanziju - otvaraju se podružnice u sve više novih zemalja svijeta i razvijaju one koje su već otvorene. Zatim je došla Povelja o Zemlji (The Earth Charter) – kao reakcija na rastuće ekološke trendove u društvu. Ekologija je imala veliki utjecaj na Toyotin razvoj; razvijeni su planovi i programi za zaštitu okoliša, a 1997. godine stvoren je model Prius opremljen hibridnim motorom (Toyota Hybrid System). Osim Priusa, hibridnim motorima bili su opremljeni modeli Coaster i RAV4.

Osim toga, 90-ih godina Toyota je uspjela proizvesti svoj 70-milijunski automobil (1991.), a 90-milijunski (1996.) otvoren je 1992. godine.

Proizvodnja Toyotinih automobila u Sankt Peterburgu počet će 2007. godine. Nova tvornica bit će smještena u regiji Shushar. Planirani kapacitet tvornice bit će 50.000 vozila godišnje, ali se planira dostići taj kapacitet do 2010. godine. U početku će tvornica proizvoditi Camry model u količini od 20.000 vozila godišnje” (4.315).

Toyota je poseban način poslovanja. Treba samo pogledati kako je organiziran rad u sjedištu Toyote u gradu na otoku Honshu. Ovaj grad se zove Toyota (preimenovana 1959. godine otvaranjem druge tvornice tvrtke u gradu). Nedavno je u gradu počeo s radom projekt Crayton. Ona leži u činjenici da svi zaposlenici mogu koristiti posebna električna vozila u službene svrhe. Kada ih zaposlenici ne trebaju, automobili jednostavno stoje na posebnom terminalu gdje se naplaćuju. Podaci o rezervi snage svakog od njih unose se u računalo. Kada zaposlenik treba koristiti automobil, jednostavno preda zahtjev na računalo i dobije poseban kod i naznaku koji automobil može koristiti. Ova praksa je dvostruko prikladna - prvo, zrak u gradu Toyote uvijek će ostati čist, a drugo, svaki će zaposlenik moći slobodno koristiti pouzdan prijevoz. Naravno, ovi automobili se ne kreću tako brzo, ali su dobro opremljeni.

Ovaj projekt je samo probni projekt. Glavna stvar u politici "Toyote" je da je uvijek usmjerena u budućnost. Ne samo da je Toyota Prius jedini "hibridni" automobil za kojim postoji stalna potražnja, već očito smatraju da nisu učinili dovoljno za zaštitu okoliša i nastavljaju tražiti način za proizvodnju jeftinog električnog automobila koji se neće razlikovati po performansama od njihovih vlastiti kolega, jede benzin.

Odnos prema poslu još je jedna jedinstvena karakteristika tvrtke. Dovoljno je značajno da je bio samo jedan štrajk u tvornicama. Koliko god situacija bila teška za tvrtku, zaposlenici će je i dalje podržati i učiniti sve da se izvuče iz krize. Kad su sve Toyotine tvornice pogodile poplave, radnici su gotovo rezignirano prihvatili vijest da će morati raditi dvije sljedeće subote, od kojih je jedna bila državni praznik.

S tako nevjerojatnim pristupom uprave tvrtke i činovima, možemo očekivati da će uspjeh postati još opipljiviji. Mnogi Amerikanci danas izjavljuju da nema ništa bolje od prave japanske kvalitete. Jedina stvar koja za sada možda drži Toyotu na trećem mjestu među proizvođačima automobila jest to što su Amerikanci iznimno domoljubna nacija. Ako je moguće, izabrat će američki, svoj, domaći. No, promatrajući dinamiku prodaje, možemo zaključiti da se "svoju" ponekad zamjenjuje "tuđa kvaliteta".

Popularan

- Program za promjenu kuta napada i nagiba

- Stvarna izlazna brzina Proračun zatvorenog zupčanika

- Kakav je postupak korištenja službenog prijevoza od strane djelatnika

- sustav goriva zrakoplova

- Ugovor o evakuaciji vozila Standardni ugovor o evakuaciji vozila

- Performanse buldožera i kako ih poboljšati Osnovne informacije o buldožerima

- Toyotin proizvodni sustav (TPS) i Lean Manufacturing

- Ulaznice za pregled po zanimanju monter cijevi

- Što učiniti ako vam se ništa ne da raditi

- Globus - trgovine za cijelu obitelj