Briquettes de combustible de bricolage

Les sources d'énergie alternatives sont de plus en plus demandées. Les granulés de bois ne font pas exception, ils sont fabriqués à partir de matières premières respectueuses de l'environnement - la sciure de bois, et contiennent parfois des impuretés (cosses de tournesol, paille, etc.). Plus le pourcentage d'impuretés est élevé, plus la qualité des granulés est faible.

Quel est le processus de fabrication des granulés?

La sciure de bois initialement prépesée est broyée en petites fractions. En règle générale, ils ont beaucoup d'humidité. Par conséquent, les matières premières sont envoyées vers des séchoirs, où l'humidité chute à environ 10 %. Après séchage, le matériau est soigneusement broyé avec des broyeurs à marteaux.

Dans les mélangeurs à vis, des impuretés sont ajoutées, ainsi que l'humidification des matières premières, afin d'assurer une formation de granulés facile et de haute qualité à l'étape suivante. À l'aide de matrices spéciales, le mélange est transformé en granulés finis, après quoi le matériau est emballé.

Équipement pour la production de granulés de sciure de bois

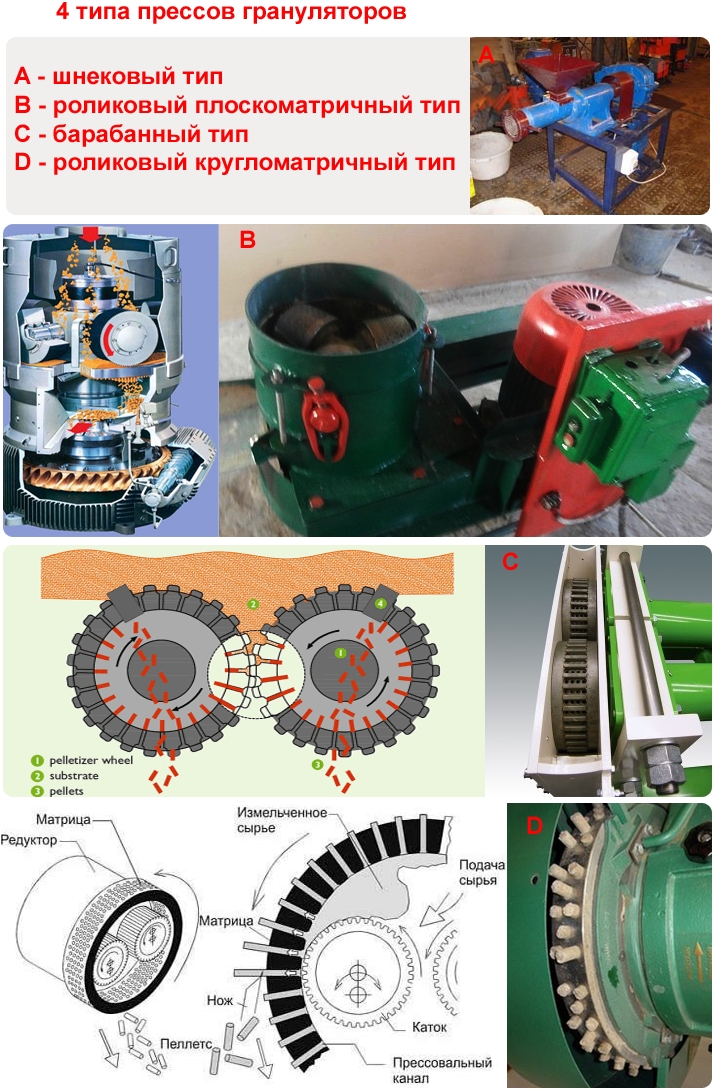

L'équipement pour la production de biocarburant ligneux est subdivisé en fonction de la capacité et de la productivité.

Il peut s'agir d'une ligne de production de pellets, comprenant des séparateurs pour séparer différentes fractions de sciure, une chambre de séchage sous forme de convoyeur, directement un granulateur et un refroidisseur à tambour ; et des presses à granulés fixes qui produisent des granulés à partir de matières premières pré-préparées.

Parallèlement, une ligne de production de granulés peut avoir une capacité de plus de 2 tonnes/heure, alors qu'un mini-granulateur ne produit qu'environ 200 kg/heure. En achetant un granulateur fixe, vous pouvez choisir le carburant sur lequel tourne son moteur (diesel, essence ou un granulateur entraîné par la prise de force du tracteur).

Lignes pour la production de granulés haute performance

- Ligne de production de granulés à l'aide d'une presse granulateur OGM-0.8. La ligne est entièrement automatisée et facile à installer. Le résultat est des pastilles d'un diamètre de 8 mm. Caractéristiques techniques : la productivité est de 500 kg/h, la puissance du moteur de la presse est de 45 kWh, la vitesse de rotation de la matrice de la presse est de 250 min-1.

Granulateur à tambour OGM-0.8.

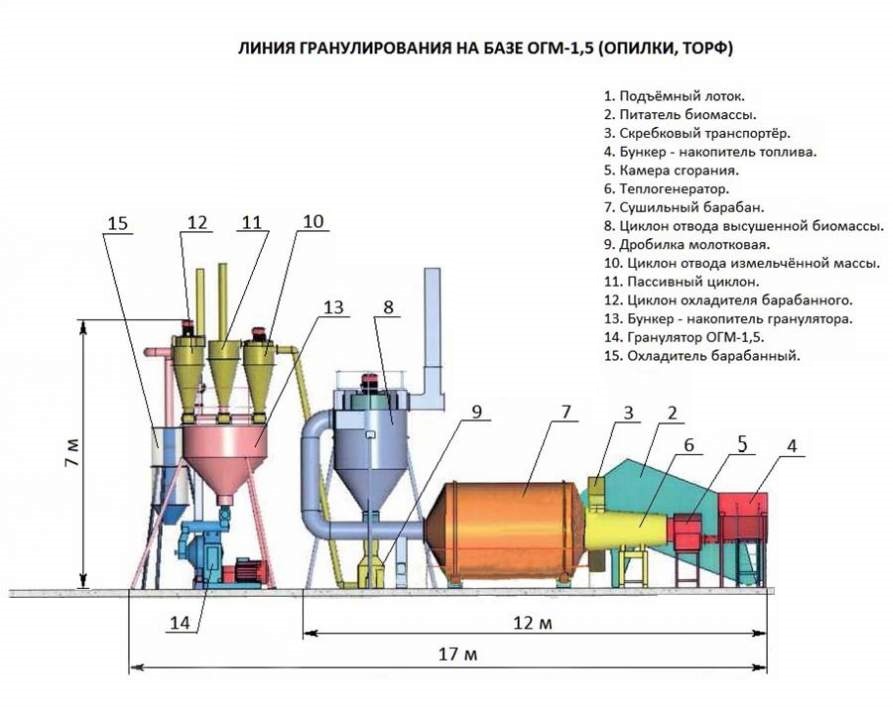

Le processus de production de biocarburant est le suivant: initialement, la sciure de bois à l'aide d'un convoyeur à raclettes pénètre dans le tambour de séchage, où l'excès d'humidité est éliminé et la matière première est séchée. En même temps, le générateur de chaleur maintient la température optimale dans le tambour.

Du tambour, la sciure passe par une canalisation avec un piège à pierres (pour capturer les corps étrangers) dans un cyclone-accumulateur, d'où la matière première est progressivement envoyée vers un broyeur à marteaux, dont la fonction est de broyer la sciure jusqu'au fraction requise.

Ensuite, la vis d'alimentation en matière première alimente la sciure de bois broyée vers la ligne d'humidification, après quoi le processus le plus important a lieu - la granulation. Dans ce cas, la matière première est chauffée à une température de 180 et pressée sous pression.

Étant donné que les granulés ont une température élevée, ils ne sont pas assez solides. Pour conférer une densité et une résistance appropriées, leur température est abaissée sur la ligne de refroidissement à l'aide du ventilateur VVD n ° 2. Ensuite, la vis d'alimentation dirige les granulés finis vers la zone d'emballage, où ils sont emballés dans des briquettes de différentes tailles et poids.

Ligne de production de pellets à l'aide d'une presse granulateur OGM-1.5

Le complexe ne diffère du précédent que par sa puissance et ses performances. En règle générale, tout cycle de production de granulés comprend les étapes ci-dessus et n'est pas complet sans l'utilisation d'équipements de séchage, de concasseurs, d'une section d'humidification, de pressage et de refroidissement des granulés.

Le complexe ne diffère du précédent que par sa puissance et ses performances. En règle générale, tout cycle de production de granulés comprend les étapes ci-dessus et n'est pas complet sans l'utilisation d'équipements de séchage, de concasseurs, d'une section d'humidification, de pressage et de refroidissement des granulés.

Caractéristiques techniques : productivité - 0,8-1 tonne/heure, puissance 160 kW-h, puissance moteur du granulateur 75 kW/h, vitesse de rotation de la matrice presse - 140 min-1.

La capacité installée de la ligne est de 520 kW, le complexe est desservi par 2-3 employés. Il est permis d'utiliser des matières premières avec une teneur en humidité allant jusqu'à 60%, avec un diamètre allant jusqu'à 20 cm et une longueur allant jusqu'à 75 cm. les objets sont capturés dans la matière première. Ensuite, l'humidité est éliminée dans le séchoir à tambour et la sciure de bois est envoyée au tambour pour les matières premières préparées sèches.

Une presse d'une puissance ≈ 190 kW est installée sur la ligne de granulation, qui produit des granulés sous pression à haute température. Le refroidisseur à contre-courant abaisse la température des pellets, qui sont ensuite emballés dans des big bags. Le local dans lequel l'équipement est installé doit avoir une superficie de plus de 1000 m2 et une hauteur > 8 m.

Equipement pour la production de pellets de petite et moyenne puissance

La presse PG-200 est une mini-ligne pour la production de pellets. De plus, sa productivité est nettement inférieure - 200 kg/h, et sa puissance - 30 kW/h. Il comprend un granulateur avec une matrice de 200 mm de diamètre, un mélangeur-humidificateur et un refroidisseur de granulés. La sortie produit également des granulés d'un diamètre de 8 mm.

Cependant, cette installation ne comprend pas de sèche-linge. Par conséquent, pour la fabrication de biocarburants à l'aide de cet équipement, vous devez utiliser de la sciure de bois pré-séchée et broyée.

Granulateur Kompakt PP300

Ce type d'équipement est parfait pour l'installation dans les scieries et les petites entreprises qui se consacrent à la transformation du bois. La productivité de la presse suédoise est d'environ 200-300 kg / h. La machine est équipée d'une filière (type cylindrique, diamètre - 410 mm), qui produit des granulés d'un diamètre de 8 mm.

Les sciures avec une teneur en humidité ne dépassant pas 15 % et une taille d'environ 3 mm conviennent comme matières premières. Si le taux d'humidité et la taille dépassent ces valeurs, la sciure doit être pré-séchée et broyée dans des broyeurs.

Le Kompakt PP300 est équipé d'un four de séchage électrique automatique, d'un broyeur de 7,5 kW et d'une tour de refroidissement. En général, ce mécanisme est une excellente alternative aux lignes de production de granulés complexes.

Presse Amandus Kahl

Le granulateur présente les avantages suivants : il produit des granulés à partir de matières premières de différentes tailles, les fluctuations de la teneur en humidité de la sciure sont autorisées et la presse fonctionne presque silencieusement. Amandus Kahl est un équipement fiable et durable disponible dans diverses configurations et tailles.

![]()

Le diamètre des matrices plates peut atteindre 1250 mm et la puissance jusqu'à 400 kW. Les modèles à faible puissance sont utilisés pour la production non en série de pellets, tandis que les modèles plus puissants peuvent être installés sur des lignes automatisées. Le principe de fonctionnement du granulateur est que la sciure de bois à l'aide de patins est forcée à travers les trous de la matrice, puis les couteaux coupent la corde en granulés.

Les lignes de production de granulés et les granulateurs fixes nous permettent de produire des produits de haute qualité. Lorsqu'ils sont brûlés, les pellets ne donnent que 1,5 à 5 % de cendres, contrairement au bois où cette caractéristique atteint 15 %.

Pour le chauffage, il est économiquement viable d'utiliser des pellets, dont la production à l'aide des équipements décrits ci-dessus devient abordable et rentable.

Si vous souhaitez que votre entreprise soit liée à un matériau tel que le bois, il vous sera extrêmement utile de lire

Presse maison

La photo montre un appareil, ou plutôt son "blanc", pour la fabrication de carburant pressé à la maison. N'importe qui peut le faire.

La presse est assez simple dans sa conception. Vous n'avez pas besoin d'inventer quoi que ce soit à partir de zéro. Vous avez juste besoin d'avoir une machine, peut-être pas un ouvrier, pour la production d'huile et quelques pièces supplémentaires. Considérez en quoi consiste la machine à presser, où et ce qui se trouve, quelles pièces sont les meilleures à utiliser.

Le moteur de travail est un moteur ordinaire de faible puissance. Dans notre cas, sa puissance n'est pas suffisante pour comprimer la sciure. Nous le changeons en triphasé, 400 watts.

1. La courroie du moteur au volant est dentée. Mais il est permis de le mettre à plat. Cependant, dans ce cas, la briquette peut s'avérer "sous-pressée". Une courroie plate glissera sous une charge accrue.

3-4. Démarreurs - conçus pour assurer le fonctionnement de la machine en mode inverse. Les démarreurs sont commandés par des fins de course installés au dessus de la centrale en partie haute. Vous pouvez les voir sur la photo du bas.

1. Fin de course du mouvement vers l'avant.

2. Fin de course pour marche arrière.

Les extrémités sont ajustées de manière à ce que le substrat et la sciure soient pressés en une briquette avec une force optimale. Si désiré, ils permettent de régler la course du piston de travail. La consistance du matériau initial du futur carburant est différente ; la force de pression peut également être nécessaire différemment.

Il y a un minimum de fils électriques, leur câblage est simple, et nécessite des connaissances minimales en génie électrique. Il n'est pas nécessaire d'être un grand spécialiste.

La briquette est pressée dans un plateau spécial. Un engrenage à vis sans fin est utilisé pour transférer la puissance du moteur au piston. L'option est la plus optimale lorsque la sciure de bois dure est le composant principal du combustible des briquettes.

C'est la structure interne. Maintenant sur les pièces jointes.

Un conteneur est installé sur le dessus de la machine, où la sciure de bois ou un autre matériau est placé pour la "préparation" du combustible en briquettes.

D'une part, du côté du piston, le conteneur présente des fentes pour la fixation 1 et 2. Ils maintiennent le plateau en place, ne lui permettent pas de "marcher" sur les côtés, tandis que la sciure avec remplissage est pressée et un carburant briquette est formée.

Un piston en plastique fluoré est installé sur la presse.

Vous pouvez prendre un autre matériau, mais le plastique fluoré a de bonnes caractéristiques de résistance : il ne s'effrite pas, ne se casse pas, il n'y a pas de fissures. Ceci est important lorsque de la sciure de bois dure ou un autre matériau similaire est utilisé pour fabriquer du carburant. Une rainure est réalisée sur le piston, avec laquelle il est fixé à la tige dans le conteneur.

Étant donné que la machine sur laquelle la briquette est pressée est fabriquée, ou plutôt convertie à partir d'une machine pour la production d'huile, il y a le trou 1 dans sa partie avant (photo du bas). Nous n'en avons pas besoin. Vous pouvez le fermer avec une plaque en n'importe quel matériau rigide.

Nous ne faisons pas attention à la tranche 2. Ceci est un distributeur - un appareil pour couper l'huile. Pas utile non plus.

Le dessus du récipient est fermé par un couvercle.

Sur le couvercle, à partir de l'extrémité, il y a un manchon de guidage pour le dispositif de retenue.

Il y a des serrures sur les côtés.

Le couvercle est fixé : sur le dessus du conteneur - sur les guides ; derrière - avec une retenue.

Sous cette forme, on nous présente une machine assemblée de manière totalement indépendante, sur laquelle vous pouvez fabriquer une briquette de combustible, en utilisant de la sciure de bois comme matière première principale pour la production.

Populaire

- Le taureau et l'ours en bourse : le visage bestial de la bourse

- Étapes de l'ouverture d'un cabinet dentaire privé

- Comment ouvrir votre propre magasin - instructions étape par étape pour les débutants + exemple concret

- Chiffre d'affaires - formule et concepts

- Quelle est la différence entre la marge et le profit - formules de calcul

- Conseil 1 : Comment passer d'un système simplifié à un système avec paiement de la TVA

- La dépréciation d'une voiture - qu'est-ce que c'est ?

- Affaires d'hier : 7 principaux problèmes des agents immobiliers modernes :: Opinions :: RBC Real Estate

- Quelle est la différence entre les types publics et non publics de sociétés par actions, de partenariats et de coopératives ?

- Entreprise simple - parcelles familiales privées (parcelles subsidiaires personnelles)