Οι μπρικέτες καυσίμου το κάνετε μόνοι σας

Οι εναλλακτικές πηγές ενέργειας έχουν αυξανόμενη ζήτηση. Τα pellets ξύλου δεν αποτελούν εξαίρεση, παράγονται από φιλικές προς το περιβάλλον πρώτες ύλες - πριονίδι, και μερικές φορές περιέχουν κάποιες ακαθαρσίες (φλοιοί ηλίανθου, άχυρο κ.λπ.). Όσο υψηλότερο είναι το ποσοστό των ακαθαρσιών, τόσο χαμηλότερη είναι η ποιότητα των πέλλετ.

Ποια είναι η διαδικασία παραγωγής για πέλλετ;

Αρχικά το προζυγισμένο πριονίδι συνθλίβεται σε μικρά κλάσματα. Κατά κανόνα, έχουν υψηλή υγρασία. Ως εκ τούτου, οι πρώτες ύλες αποστέλλονται σε στεγνωτήρια, όπου η υγρασία πέφτει περίπου στο 10%. Μετά την ξήρανση, το υλικό υποβάλλεται σε ενδελεχή άλεση από σφυρόμυλους.

Στους κοχλιοφόρους αναμικτήρες προστίθενται ακαθαρσίες, καθώς και υγραίνονται οι πρώτες ύλες, ώστε να διασφαλιστεί ο εύκολος και ποιοτικός σχηματισμός pellet στο επόμενο στάδιο. Με τη βοήθεια ειδικών μητρών, το μείγμα διαμορφώνεται σε τελειωμένα σφαιρίδια, μετά τα οποία συσκευάζεται το υλικό.

Εξοπλισμός για την παραγωγή pellets από πριονίδι

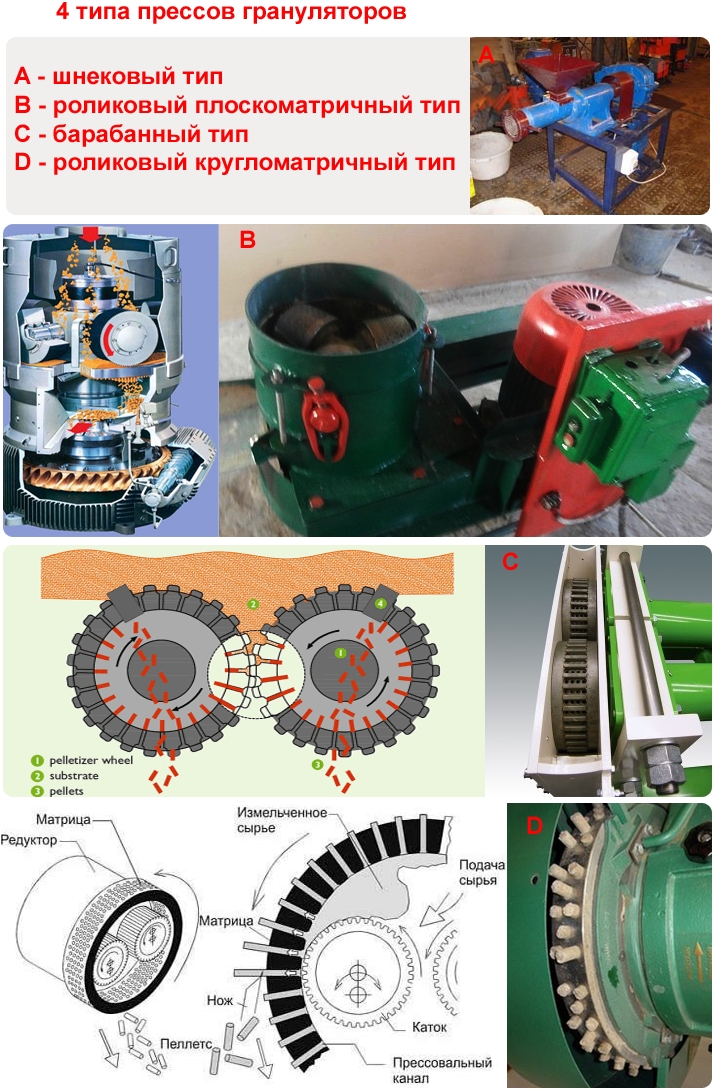

Ο εξοπλισμός για την παραγωγή βιοκαυσίμου ξύλου χωρίζεται ανάλογα με την ισχύ και την παραγωγικότητα.

Μπορεί να είναι σαν μια γραμμή παραγωγής pellet, που περιλαμβάνει διαχωριστές για το διαχωρισμό διαφόρων κλασμάτων πριονιδιού, έναν θάλαμο ξήρανσης με τη μορφή ενός μεταφορέα, έναν ίδιο τον κοκκοποιητή και ένα ψυγείο τυμπάνου. καθώς και σταθεροί κοκκοποιητές πρέσας, οι οποίοι παράγουν πέλλετ από προπαρασκευασμένες πρώτες ύλες.

Ταυτόχρονα, μια γραμμή παραγωγής pellet μπορεί να έχει χωρητικότητα μεγαλύτερη από 2 τόνους / ώρα, ενώ ένας μίνι κοκκοποιητής παράγει μόνο περίπου 200 kg / ώρα. Όταν αγοράζετε έναν σταθερό κοκκοποιητή, μπορείτε να επιλέξετε το καύσιμο με το οποίο λειτουργεί ο κινητήρας του (ντίζελ, βενζίνη ή κοκκοποιητής που κινείται από άξονα απογείωσης του τρακτέρ).

Γραμμές παραγωγής pellet υψηλής απόδοσης

– Γραμμή παραγωγής πέλλετ με χρήση κοκκοποιητή πρέσας OGM-0.8. Η γραμμή είναι πλήρως αυτοματοποιημένη και εύκολη στην εγκατάσταση. Το αποτέλεσμα είναι πέλλετ με διάμετρο 8 mm. Προδιαγραφές: χωρητικότητα 500 kg/h, ισχύς κινητήρα πρέσας 45 kWh, συχνότητα περιστροφής μήτρας πρέσας 250 min-1.

Κοκκοποιητής τυμπάνου OGM-0.8.

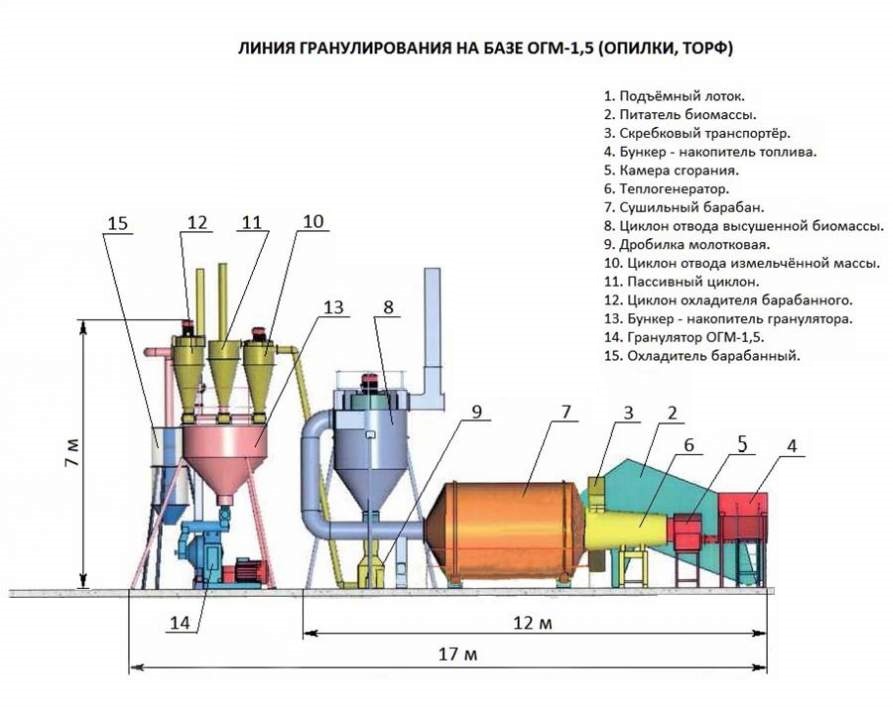

Η διαδικασία παραγωγής βιοκαυσίμου έχει ως εξής: αρχικά, το πριονίδι με τη βοήθεια ενός μεταφορέα ξύστρου εισέρχεται στο τύμπανο του στεγνωτηρίου, όπου αφαιρείται η περίσσεια υγρασία και ξηραίνεται η πρώτη ύλη. Ταυτόχρονα, η γεννήτρια θερμότητας διατηρεί τη βέλτιστη θερμοκρασία στο τύμπανο.

Από το τύμπανο, το πριονίδι εισέρχεται μέσω ενός αγωγού με μια παγίδα πέτρας (για τη σύλληψη ξένων σωμάτων) σε έναν συσσωρευτή κυκλώνα, από όπου η πρώτη ύλη σταδιακά αποστέλλεται σε ένα σφυρόμυλο, η λειτουργία του οποίου είναι να αλέσει το πριονίδι στο απαιτούμενο κλάσμα.

Στη συνέχεια, η βίδα τροφοδοσίας πρώτης ύλης τροφοδοτεί το θρυμματισμένο πριονίδι στη γραμμή ύγρανσης, μετά την οποία λαμβάνει χώρα η πιο σημαντική διαδικασία - η κοκκοποίηση. Σε αυτή την περίπτωση, η πρώτη ύλη θερμαίνεται σε θερμοκρασία 180 ̊С και πιέζεται υπό πίεση.

Δεδομένου ότι οι κόκκοι έχουν υψηλή θερμοκρασία, δεν είναι αρκετά ισχυροί. Για να δοθεί η κατάλληλη πυκνότητα και αντοχή, η θερμοκρασία τους μειώνεται στη γραμμή ψύξης χρησιμοποιώντας έναν ανεμιστήρα VVD Νο. 2. Στη συνέχεια η βίδα τροφοδοσίας κατευθύνει τα τελικά σφαιρίδια στον χώρο συσκευασίας, όπου συσκευάζονται σε μπρικέτες διαφόρων μεγεθών και βαρών.

Γραμμή για την παραγωγή πέλλετ με χρήση κοκκοποιητή πρέσας OGM-1.5

Το συγκρότημα διαφέρει από το προηγούμενο μόνο στη δύναμη και την παραγωγικότητά του. Κατά κανόνα, οποιοσδήποτε κύκλος παραγωγής pellet αποτελείται από τα παραπάνω στάδια και δεν ολοκληρώνεται χωρίς τη χρήση εξοπλισμού ξήρανσης, θραυστήρες λείανσης, τμήμα ύγρανσης, συμπίεσης και ψύξης για πέλλετ.

Το συγκρότημα διαφέρει από το προηγούμενο μόνο στη δύναμη και την παραγωγικότητά του. Κατά κανόνα, οποιοσδήποτε κύκλος παραγωγής pellet αποτελείται από τα παραπάνω στάδια και δεν ολοκληρώνεται χωρίς τη χρήση εξοπλισμού ξήρανσης, θραυστήρες λείανσης, τμήμα ύγρανσης, συμπίεσης και ψύξης για πέλλετ.

Προδιαγραφές: παραγωγικότητα - 0,8-1 τόνοι / ώρα, ισχύς 160 kWh, ισχύς κινητήρα κοκκοποιητή 75 kW / h, συχνότητα περιστροφής μήτρας πρέσας - 140 min-1.

Η εγκατεστημένη ισχύς της γραμμής είναι 520 kW, το συγκρότημα εξυπηρετείται από 2-3 εργαζόμενους. Επιτρέπεται η χρήση πρώτων υλών με περιεκτικότητα σε υγρασία έως 60%, με διάμετρο έως 20 εκ. και μήκος έως 75 εκ. Το πριονίδι τροφοδοτείται μέσω του μεταφορέα φόρτωσης στον τεμαχιστή τυμπάνου, ενώ οι πέτρες και ξένα αντικείμενα πιάνονται από τις πρώτες ύλες. Στη συνέχεια, η υγρασία αφαιρείται στο στεγνωτήριο τυμπάνου και το πριονίδι αποστέλλεται στο τύμπανο για ξηρές προετοιμασμένες πρώτες ύλες.

Στη γραμμή κοκκοποίησης τοποθετείται πρέσα ισχύος ≈ 190 kW, η οποία παράγει κόκκους υπό πίεση σε υψηλή θερμοκρασία. Το ψυγείο αντίθετης ροής μειώνει τη θερμοκρασία των σφαιριδίων, τα οποία στη συνέχεια συσκευάζονται σε μεγάλες σακούλες. Ο χώρος στον οποίο είναι εγκατεστημένος ο εξοπλισμός πρέπει να έχει επιφάνεια μεγαλύτερη από 1000 m2 και ύψος >8 m.

Εξοπλισμός για την παραγωγή pellet μικρής και μεσαίας χωρητικότητας

Το Press PG-200 είναι μια μίνι σειρά για την παραγωγή pellets. Ταυτόχρονα, η παραγωγικότητά του είναι σημαντικά χαμηλότερη - 200 kg / h, και ισχύς - 30 kW / h. Αποτελείται από κοκκοποιητή με μήτρα διαμέτρου 200 mm, μίξερ-ενυδατικό και ψύκτη κόκκων. Η έξοδος παράγει επίσης pellets με διάμετρο 8 mm.

Ωστόσο, αυτή η εγκατάσταση δεν περιλαμβάνει στεγνωτήριο. Επομένως, για την κατασκευή βιοκαυσίμων με χρήση αυτού του εξοπλισμού, είναι απαραίτητο να χρησιμοποιηθεί προξηραμένο και θρυμματισμένο πριονίδι.

Granulator Kompakt PP300

Αυτός ο τύπος εξοπλισμού είναι ιδανικός για εγκατάσταση σε πριονιστήρια και μικρές επιχειρήσεις που ασχολούνται με την επεξεργασία ξύλου. Η παραγωγικότητα του σουηδικού πιεστηρίου είναι περίπου 200-300 kg/h. Το μηχάνημα είναι εξοπλισμένο με μία μήτρα (κυλινδρικού τύπου, διαμέτρου 410 mm) που παράγει κόκκους με διάμετρο 8 mm.

Ως πρώτη ύλη είναι κατάλληλο πριονίδι με περιεκτικότητα σε υγρασία όχι μεγαλύτερη από 15% και μέγεθος περίπου 3 mm. Εάν η περιεκτικότητα σε υγρασία και το μέγεθος υπερβαίνουν αυτές τις τιμές, το πριονίδι πρέπει να προξηρανθεί και να θρυμματιστεί σε θραυστήρες.

Το Kompakt PP300 είναι εξοπλισμένο με ηλεκτρικό φούρνο που λειτουργεί σε αυτόματη λειτουργία, μύλο σπαστήρα 7,5 kW και πύργο ψύξης. Γενικά, αυτός ο μηχανισμός είναι μια εξαιρετική εναλλακτική λύση σε σύνθετες γραμμές παραγωγής pellet.

Τύπος Amandus Kahl

Ο κοκκοποιητής έχει τα ακόλουθα πλεονεκτήματα: παράγει πέλλετ από πρώτες ύλες διαφορετικών μεγεθών, επιτρέπονται οι διακυμάνσεις στην περιεκτικότητα σε υγρασία του πριονιδιού και η πρέσα λειτουργεί σχεδόν αθόρυβα. Το Amandus Kahl είναι ένας αξιόπιστος ανθεκτικός εξοπλισμός, που παρουσιάζεται σε διάφορες διαμορφώσεις και μεγέθη.

![]()

Η διάμετρος των επίπεδων καλουπιών μπορεί να φτάσει τα 1250 mm και η ισχύς μπορεί να φτάσει τα 400 kW. Τα μοντέλα χαμηλής κατανάλωσης χρησιμοποιούνται για μη σειριακή παραγωγή πέλλετ, ενώ πιο ισχυρά μοντέλα μπορούν να εγκατασταθούν σε αυτοματοποιημένες γραμμές. Η αρχή λειτουργίας του κοκκοποιητή είναι ότι το πριονίδι πιέζεται μέσω των οπών στη μήτρα με τη βοήθεια δρομέων και στη συνέχεια τα μαχαίρια κόβουν το τουρνικέ σε κόκκους.

Τόσο οι γραμμές παραγωγής pellet όσο και οι σταθεροί κοκκοποιητές καθιστούν δυνατή την παραγωγή προϊόντων υψηλής ποιότητας. Όταν καίγονται, τα pellet δίνουν μόνο 1,5-5% περιεκτικότητα σε τέφρα, σε αντίθεση με το ξύλο, στο οποίο αυτό το χαρακτηριστικό φτάνει το 15%.

Για θέρμανση, είναι οικονομικά συμφέρουσα η χρήση πέλλετ, η παραγωγή των οποίων με τη βοήθεια του εξοπλισμού που περιγράφεται παραπάνω γίνεται προσιτή και κερδοφόρα.

Εάν θέλετε η επιχείρησή σας να σχετίζεται με ένα υλικό όπως το ξύλο, τότε θα σας είναι εξαιρετικά χρήσιμο να διαβάσετε

σπιτικό πιεστήριο

Η φωτογραφία δείχνει μια συσκευή, ή μάλλον, το "κενό" της για την κατασκευή συμπιεσμένου καυσίμου στο σπίτι. Οποιοσδήποτε μπορεί να το κάνει αυτό.

Η πρέσα είναι αρκετά απλή στο σχεδιασμό. Δεν χρειάζεται να εφεύρεις τίποτα από την αρχή. Απλώς χρειάζεται να έχετε ένα μηχάνημα, δεν μπορείτε να εργαστείτε, για την παραγωγή λαδιού και κάποια πρόσθετα εξαρτήματα. Σκεφτείτε από τι αποτελείται η μηχανή συμπίεσης, πού και τι βρίσκεται, ποια μέρη είναι καλύτερα να χρησιμοποιήσετε.

Ο κινητήρας που λειτουργεί είναι κανονικός κινητήρας χαμηλής ισχύος. Στην περίπτωσή μας, η ισχύς του δεν είναι αρκετή για να συμπιέσει το πριονίδι. Το αλλάζουμε σε τριφασικό, με ισχύ 400 watt.

1. Ο ιμάντας από τον κινητήρα μέχρι το σφόνδυλο είναι οδοντωτός. Επιτρέπεται όμως να βάλει και επίπεδη. Είναι αλήθεια ότι σε αυτή την περίπτωση, η μπρικέτα μπορεί να αποδειχθεί "υποπιεσμένη". Μια επίπεδη ζώνη θα γλιστρήσει υπό αυξημένο φορτίο.

3-4. Μίζες - σχεδιασμένες για να διασφαλίζουν τη λειτουργία του μηχανήματος σε αντίστροφη λειτουργία. Οι εκκινητές ελέγχονται από τερματικούς διακόπτες που είναι εγκατεστημένοι πάνω από τη μονάδα ελέγχου στο επάνω μέρος. Μπορείτε να τα δείτε στην παρακάτω φωτογραφία.

1. Διακόπτης ορίου απευθείας διαδρομής.

2. Διακόπτης όπισθεν.

Τα άκρα ρυθμίζονται έτσι ώστε το υπόστρωμα και το πριονίδι να πιέζονται σε μπρικέτα με βέλτιστη δύναμη. Εάν είναι επιθυμητό, καθιστούν δυνατή τη ρύθμιση της διαδρομής του εμβόλου εργασίας. Η συνοχή του αρχικού υλικού του μελλοντικού καυσίμου είναι διαφορετική, η δύναμη πίεσης μπορεί επίσης να χρειαστεί διαφορετικά.

Υπάρχουν ελάχιστα ηλεκτρικά καλώδια, η καλωδίωση τους είναι απλή, απαιτεί ελάχιστες γνώσεις ηλεκτρολογίας. Δεν χρειάζεται να είσαι μεγάλος ειδικός.

Η μπρικέτα πιέζεται σε ειδικό δίσκο. Χρησιμοποιείται ατέρμονα γρανάζι για τη μεταφορά της ισχύος του κινητήρα στο έμβολο. Η επιλογή είναι η πιο βέλτιστη όταν το σκληρό πριονίδι είναι το κύριο συστατικό του καυσίμου μπρικέτας.

Αυτό είναι στο εσωτερικό. Τώρα για τα αρθρωτά μέρη.

Ένα δοχείο τοποθετείται πάνω από το μηχάνημα, όπου τοποθετείται πριονίδι ή άλλο υλικό για το «μαγείρεμα» καυσίμου μπρικέτας.

Αφενός, από την πλευρά του εμβόλου, το δοχείο έχει υποδοχές για στερέωση 1 και 2. Συγκρατούν τον δίσκο στη θέση του, δεν τον αφήνουν να «περπατάει», ενώ πιέζεται πριονίδι με πλήρωση και τοποθετείται μπρικέτα καυσίμου. σχηματίστηκε.

Ένα έμβολο από PTFE είναι εγκατεστημένο στη μηχανή πίεσης.

Το υλικό μπορεί να ληφθεί διαφορετικά, αλλά το φθοροπλαστικό έχει καλά χαρακτηριστικά αντοχής: δεν θρυμματίζεται, δεν σπάει, δεν υπάρχουν ρωγμές. Αυτό είναι σημαντικό όταν χρησιμοποιείται σκληρό πριονίδι ή άλλο παρόμοιο υλικό για την παραγωγή καυσίμου. Στο έμβολο γίνεται μια αυλάκωση, με την οποία στερεώνεται στη ράβδο του δοχείου.

Εφόσον το μηχάνημα στο οποίο πιέζεται η μπρικέτα είναι φτιαγμένο ή μάλλον μετατράπηκε από μηχανή παραγωγής βουτύρου, υπάρχει μια τρύπα 1 στο μπροστινό μέρος του (κάτω φωτογραφία). Δεν το χρειαζόμαστε. Μπορείτε να το κλείσετε με ένα πιάτο από οποιοδήποτε σκληρό υλικό.

Δεν δίνουμε προσοχή στην αγκύλη 2. Αυτός ο διανομέας είναι μια συσκευή για την κοπή λαδιού. Επίσης δεν είναι χρήσιμο.

Το επάνω μέρος του δοχείου κλείνει με ένα καπάκι.

Στο κάλυμμα, από την άκρη, είναι κατασκευασμένο ένα μανίκι οδηγός για το μάνδαλο.

Υπάρχουν κλειδαριές στα πλάγια.

Το καπάκι είναι προσαρτημένο: πάνω από το δοχείο - σε ράγες. πίσω - ένα μάνδαλο.

Σε αυτή τη μορφή, θα δούμε ένα πλήρως αυτοσυναρμολογημένο μηχάνημα, στο οποίο μπορείτε να φτιάξετε μια μπρικέτα καυσίμου, χρησιμοποιώντας το πριονίδι ως κύρια πρώτη ύλη για την παραγωγή.

Δημοφιλής

- Ταύρος και αρκούδα στο χρηματιστήριο: το «ζωώδες» πρόσωπο του χρηματιστηρίου

- Στάδια ανοίγματος ιδιωτικού οδοντιατρείου

- Πώς να ανοίξετε το κατάστημά σας - οδηγίες βήμα προς βήμα για αρχάριους + παράδειγμα πραγματικής ζωής

- Έσοδα από πωλήσεις - τύπος και έννοιες

- Ποια είναι η διαφορά μεταξύ περιθωρίου και κέρδους - τύποι υπολογισμού

- Συμβουλή 1: Πώς να μεταβείτε από ένα απλοποιημένο σύστημα σε ένα σύστημα με πληρωμή ΦΠΑ

- Η έννοια της "απόσβεσης αυτοκινήτου" - τι είναι;

- Επιχειρήσεις του χθες: 7 βασικά προβλήματα των σύγχρονων μεσιτών :: Απόψεις :: RBC Real Estate

- Ποια είναι η διαφορά μεταξύ των δημοσίων και μη δημοσίων τύπων ανωνύμων εταιρειών, εταιρικών σχέσεων και συνεταιρισμών;

- Απλά επαγγελματικά - ιδιωτικά οικιακά οικόπεδα (προσωπικά θυγατρικά οικόπεδα)