Produkcja turbin gazowych. W regionie Leningradu uruchomiono zakład do produkcji turbin gazowych

W zachodniej prasie pojawił się chełpliwy artykuł, że budowa nowych elektrowni na Krymie faktycznie zatrzymała się z powodu zachodnich sankcji – w końcu podobno zapomnieliśmy, jak samemu robić turbiny dla elektrowni i kłanialiśmy się zachodnim firmom, które teraz są zmuszone do ograniczania ich działania z powodu sankcji, dostaw i tym samym pozostawiają Rosję bez turbin energetycznych.

"Projekt wezwał do zainstalowania turbin Siemensa w elektrowniach. Jednak w tym przypadku ta niemiecka firma inżynierska ryzykuje naruszenie reżimu sankcji. Źródła podają, że w przypadku braku turbin projekt stoi w obliczu poważnych opóźnień. Urzędnicy Siemensa zawsze powiedzieli, że nie zamierzają realizować dostaw sprzętu.

Rosja badała możliwość zakupu turbin z Iranu, zmiany projektu instalacji turbin produkcji rosyjskiej oraz wykorzystania turbin zachodnich zakupionych wcześniej przez Rosję i znajdujących się już na jej terytorium. Każda z tych alternatyw wiąże się z własnym zestawem wyzwań, o których źródła mówią, że urzędnicy i liderzy projektów nie są w stanie uzgodnić, jak iść naprzód.

Ta historia pokazuje, że pomimo oficjalnych zaprzeczeń, zachodnie sankcje mają realny negatywny wpływ na rosyjską gospodarkę. Rzuca też światło na mechanizm podejmowania decyzji za Władimira Putina. Chodzi o skłonność wysokich urzędników, według źródeł bliskich Kremlowi, do składania wielkich obietnic politycznych, które są prawie niemożliwe do zrealizowania.

„W październiku 2016 r. przedstawiciele firmy na briefingu w Monachium poinformowali, że Siemens wyklucza stosowanie swoich turbin gazowych w elektrowniach cieplnych na Krymie. Mówimy o turbinach gazowych, które są produkowane w Rosji w zakładzie technologii turbin gazowych Siemensa w Petersburg, który został oddany do użytku w 2015 r. Udziały w tej spółce rozkładają się następująco: Siemens – 65%, Power Machines – beneficjent A. Mordaszow – 35%.160 MW, a w kontrakcie podpisanym wiosną 2016 wskazana jest elektrociepłownia w Taman.

W rzeczywistości tak się złożyło, że od czasów ZSRR produkcja jednostek turbin gazowych dla elektrowni koncentrowała się w 3 przedsiębiorstwach - w ówczesnym Leningradzie, a także w Nikołajewie i Charkowie. W związku z tym podczas rozpadu ZSRR w Rosji pozostał tylko jeden taki zakład - LMZ. Od 2001 roku zakład ten produkuje na licencji turbiny Siemensa.

„Wszystko zaczęło się w 1991 roku, kiedy powstała spółka joint venture – wówczas jeszcze LMZ i Siemens – do montażu turbin gazowych. Podpisano umowę o transferze technologii do ówczesnego Leningradzkiego Zakładu Metalowego, który obecnie jest częścią Power Machines OJSC Na tym joint venture w ciągu 10 lat zmontowało 19 turbin.Przez lata LMZ zgromadziło doświadczenie produkcyjne, aby nauczyć się nie tylko montować te turbiny, ale także samodzielnie wytwarzać niektóre elementy.W oparciu o to doświadczenie, m.in. 2001 zawarto umowę licencyjną z Siemensem na produkcję, sprzedaż i serwis posprzedażowy turbin tego samego typu. Otrzymali rosyjskie oznaczenie GTE-160".

Nie jest jasne, dokąd poszły ich opracowania, które z powodzeniem prowadzono tam przez ostatnie około 40 lat. W efekcie z krajowej energetyki (budownictwa turbin gazowych) nie pozostało nic. Teraz musimy błagać za granicą w poszukiwaniu turbin. Nawet w Iranie.

"Rostec Corporation doszedł do porozumienia z irańską firmą Mapna, która produkuje niemieckie turbiny gazowe na licencji Siemensa. Tym samym turbiny gazowe produkowane w Iranie według rysunków niemieckiego Siemensa mogą być instalowane w nowych elektrowniach na Krymie."

Trudna sytuacja międzynarodowa zmusza Rosję do przyspieszenia programów substytucji importu, zwłaszcza w sektorach strategicznych. W szczególności, w celu przezwyciężenia zależności od importu w sektorze energetycznym, Ministerstwo Energii oraz Ministerstwo Przemysłu i Handlu Federacji Rosyjskiej opracowują środki wspierające budowę krajowych turbin. Czy rosyjscy producenci, w tym jedyny wyspecjalizowany zakład w Uralskim Okręgu Federalnym, są gotowi sprostać rosnącemu zapotrzebowaniu na nowe turbiny, dowiedział się korespondent RG.

W nowej elektrociepłowni „Akademicheskaya” w Jekaterynburgu turbina wyprodukowana przez UTZ pracuje w ramach CCGT. Zdjęcie: Tatiana Andreeva / RG

Pavel Zavalny, przewodniczący Komisji ds. Energii Dumy Państwowej, zwraca uwagę na dwa główne problemy energetyki – zacofanie technologiczne i wysoki procent amortyzacji istniejących głównych urządzeń.

Według Ministerstwa Energii Federacji Rosyjskiej ponad 60 proc. urządzeń energetycznych w Rosji, w szczególności turbin, wyczerpało zasoby parku. W Uralskim Okręgu Federalnym w obwodzie swierdłowskim jest ich ponad 70 proc., choć po uruchomieniu nowych mocy ten odsetek nieco się zmniejszył, ale starego sprzętu wciąż jest dużo i trzeba go wymienić. W końcu energetyka nie jest tylko jedną z podstawowych gałęzi przemysłu, tutaj odpowiedzialność jest zbyt duża: wyobraź sobie, co się stanie, jeśli zimą wyłączysz światło i ogrzewanie, mówi Jurij Brodov, szef Wydziału Turbin i Silników Ural Power Instytut Inżynierii, UrFU, doktor nauk technicznych.

Według Zawalnego, stopień wykorzystania paliw w rosyjskich elektrociepłowniach wynosi nieco ponad 50 proc., podczas gdy udział elektrowni gazowych w cyklu skojarzonym (CCGT) uznanych za najbardziej wydajne to mniej niż 15 proc. Należy zauważyć, że CCGT zostały uruchomione w Rosji w ostatniej dekadzie - wyłącznie na podstawie importowanego sprzętu. Jaka to pułapka, pokazała sytuacja z pozwem arbitrażowym Siemensa w sprawie rzekomego nielegalnego dostarczenia ich sprzętu na Krym. Ale jest mało prawdopodobne, aby szybko udało się rozwiązać problem substytucji importu.

Faktem jest, że jeśli krajowe turbiny parowe były dość konkurencyjne od czasów ZSRR, to sytuacja z turbinami gazowymi jest znacznie gorsza.

Kiedy Zakład Turbomotorów (TMZ) pod koniec lat 70. i na początku lat 80. otrzymał zadanie stworzenia turbiny gazowej o mocy 25 megawatów, zajęło to 10 lat (wykonano trzy próbki, które wymagały dalszego udoskonalenia). Ostatnia turbina została wycofana z eksploatacji w grudniu 2012 roku. W 1991 roku rozpoczął się rozwój turbiny gazowej na Ukrainie, w 2001 roku RAO „JES Rosji” podjął nieco przedwczesną decyzję o zorganizowaniu seryjnej produkcji turbiny na terenie firmy Saturn. Ale jeszcze daleko do stworzenia konkurencyjnej maszyny – mówi dr Valery Neuimin.

Inżynierowie są w stanie odtworzyć wcześniej opracowane produkty, nie ma mowy o stworzeniu całkowicie nowego

Chodzi nie tylko o Ural Turbine Plant (UTZ jest cesjonariuszem TMZ. - wyd.), ale także o innych rosyjskich producentów. Jakiś czas temu na szczeblu państwowym podjęto decyzję o zakupie turbin gazowych za granicą, głównie w Niemczech. W tym czasie zakłady ograniczyły rozwój nowych turbin gazowych i przestawiły się w większości na produkcję części zamiennych do nich - mówi Jurij Brodov. - Ale teraz kraj postawił zadanie ożywienia rodzimej budowy turbin gazowych, bo nie można polegać na zachodnich dostawcach w tak odpowiedzialnym przemyśle.

W ostatnich latach ten sam UTZ był aktywnie zaangażowany w budowę bloków gazowo-parowych – dostarcza do nich turbiny parowe. Ale wraz z nimi instalowane są turbiny gazowe produkcji zagranicznej - Siemens, General Electric, Alstom, Mitsubishi.

Dziś w Rosji pracuje dwie i pół setki importowanych turbin gazowych - według Ministerstwa Energii stanowią one 63 proc. całości. Do unowocześnienia przemysłu potrzeba około 300 nowych maszyn, a do 2035 roku – dwa razy więcej. Dlatego postawiono zadanie stworzenia godnych krajowych rozwiązań i uruchomienia produkcji. Przede wszystkim problem tkwi w elektrowniach z turbinami gazowymi dużej mocy – po prostu nie istnieją, a próby ich stworzenia jeszcze się nie powiodły. Tak więc pewnego dnia media podały, że podczas testów w grudniu 2017 r. załamała się ostatnia próbka GTE-110 (GTE-110M - wspólne opracowanie Rosnano, Rostec i InterRAO).

Państwo wiąże duże nadzieje z Leningradzkimi Zakładami Metalowymi (Power Machines), największym producentem turbin parowych i hydraulicznych, który również ma spółkę joint venture z Siemensem w celu produkcji turbin gazowych. Jednak, jak zauważa Valery Neuimin, jeśli początkowo nasza strona w tym wspólnym przedsięwzięciu miała 60 proc. udziałów, a Niemcy 40, to dziś proporcja jest odwrotna – 35 i 65.

Niemiecka firma nie jest zainteresowana rozwojem konkurencyjnego sprzętu przez Rosję - świadczą o tym lata wspólnej pracy - Neuimin wyraża wątpliwości co do skuteczności takiego partnerstwa.

Jego zdaniem, aby stworzyć własną produkcję turbin gazowych, państwo musi wesprzeć co najmniej dwa przedsiębiorstwa w Federacji Rosyjskiej, aby konkurowały ze sobą. I nie należy od razu opracowywać maszyny o dużej mocy - lepiej najpierw przywołać małą turbinę, powiedzmy o mocy 65 megawatów, wypracować technologię, jak to się mówi, napełnić rękę, a potem ruszyć dalej do poważniejszego modelu. W przeciwnym razie pieniądze zostaną wyrzucone na wiatr: „to tak, jakby zlecić nieznanej firmie skonstruowanie statku kosmicznego, bo turbina gazowa wcale nie jest prosta” – stwierdza ekspert.

Jeśli chodzi o produkcję innych typów turbin w Rosji, tutaj też nie wszystko idzie gładko. Na pierwszy rzut oka moce są dość duże: dziś tylko UTZ, jak powiedziano w przedsiębiorstwie RG, jest w stanie produkować urządzenia energetyczne o łącznej mocy do 2,5 gigawatów rocznie. Jednak całkiem arbitralne jest nazywanie maszyn produkowanych przez rosyjskie fabryki nowymi: na przykład turbina T-295, zaprojektowana w celu zastąpienia T-250 zaprojektowanego w 1967 roku, nie różni się radykalnie od swojego poprzednika, chociaż szereg innowacji został do niej wprowadzony.

Dziś twórcy turbin zajmują się głównie „guzikami do garnituru” – uważa Valery Neuimin. - W rzeczywistości teraz w fabrykach pozostali ludzie, którzy nadal są w stanie odtworzyć wcześniej opracowane produkty, ale nie ma mowy o stworzeniu całkowicie nowej technologii. To naturalny efekt pierestrojki i śmiałych lat 90., kiedy przemysłowcy musieli myśleć o przetrwaniu. W uczciwy sposób zauważamy: radzieckie turbiny parowe były wyjątkowo niezawodne, wielokrotny margines bezpieczeństwa pozwalał elektrowniom działać przez kilkadziesiąt lat bez wymiany sprzętu i bez poważnych wypadków. Zdaniem Valery'ego Neuimina, nowoczesne turbiny parowe dla elektrociepłowni osiągnęły granicę swojej sprawności, a wprowadzenie jakichkolwiek innowacji w istniejących konstrukcjach nie poprawi radykalnie tego wskaźnika. A na razie Rosja nie może liczyć na szybki przełom w budowie turbin gazowych.

M. Wasilewski

Dziś na rosyjskim rynku wyposażenia turbin gazowych aktywnie działają czołowe zagraniczne koncerny energetyczne, przede wszystkim takie giganty jak Siemens i General Electric. Oferując wysokiej jakości i trwały sprzęt, są poważnym konkurentem dla krajowych przedsiębiorstw. Mimo to tradycyjni rosyjscy producenci starają się nadążyć za światowymi standardami.

Pod koniec sierpnia br. nasz kraj został członkiem Światowej Organizacji Handlu (WTO). Ta okoliczność nieuchronnie doprowadzi do wzrostu konkurencji na krajowym rynku elektroenergetycznym. Tu, jak wszędzie, obowiązuje prawo: „zmień się albo zgiń”. Bez zrewidowania technologii i bez przeprowadzenia głębokiej modernizacji, walka z rekinami zachodniej inżynierii będzie prawie niemożliwa. W związku z tym coraz pilniejsze stają się kwestie związane z rozwojem nowoczesnych urządzeń pracujących w ramach elektrociepłowni (CCGT).

W ciągu ostatnich dwóch dekad najbardziej popularna w światowej energetyce stała się technologia parowo-gazowa – odpowiada ona za aż dwie trzecie wszystkich mocy wytwórczych oddanych dziś na naszą planetę. Wynika to z faktu, że w elektrociepłowniach energia spalonego paliwa jest wykorzystywana w obiegu binarnym – najpierw w turbinie gazowej, a następnie parowej, dzięki czemu CCGT jest bardziej wydajna niż jakakolwiek elektrownia cieplna (TPP) działający tylko w cyklu parowym.

Obecnie jedynym obszarem w energetyce cieplnej, w którym Rosja krytycznie odstaje od czołowych światowych producentów, są turbiny gazowe o dużej mocy – 200 MW i więcej. Ponadto zagraniczni liderzy nie tylko opanowali produkcję turbin gazowych o mocy jednostkowej 340 MW, ale również z powodzeniem przetestowali i stosują układ jednowałowy CCGT, gdy turbina gazowa o mocy 340 MW i turbina parowa o mocy o mocy 160 MW mają wspólny wał. Taki układ pozwala na znaczne skrócenie czasu budowy i kosztu bloku.

Ministerstwo Przemysłu i Handlu Rosji w marcu 2011 roku przyjęło „Strategię rozwoju energetyki w Federacji Rosyjskiej na lata 2010-2020 i na przyszłość do 2030 roku”, zgodnie z którą ten kierunek w krajowej energetyce ma solidne poparcie Stan. W efekcie do 2016 roku rosyjska energetyka powinna przeprowadzić rozwój przemysłowy, w tym pełnoskalowe testy i udoskonalenia na własnych stanowiskach probierczych, ulepszonych turbozespołów gazowych (GTP) o mocy 65-110 i 270-350 Elektrownie o mocy MW i cyklu skojarzonym (CCP) zasilane gazem ziemnym ze wzrostem ich współczynnika wydajności (COP) do 60%.

Co więcej, Rosja jest w stanie wyprodukować wszystkie główne jednostki CCGT - turbiny parowe, kotły, turbogeneratory, ale nowoczesna turbina gazowa nie jest jeszcze dostępna. Choć jeszcze w latach 70-tych nasz kraj był liderem w tym kierunku, kiedy po raz pierwszy na świecie opanowano parametry pary nadkrytycznej.

Generalnie w wyniku realizacji Strategii zakłada się, że udział projektów blokowych z wykorzystaniem zagranicznych głównych urządzeń elektroenergetycznych powinien wynieść nie więcej niż 40% do 2015 roku, nie więcej niż 30% do 2020 roku i nie więcej niż 10% do 2025 roku. Uważa się, że w przeciwnym razie może istnieć niebezpieczna zależność stabilności zunifikowanego systemu energetycznego Rosji od dostaw komponentów zagranicznych. W trakcie eksploatacji urządzeń elektroenergetycznych konieczna jest regularna wymiana szeregu podzespołów i części pracujących w wysokich temperaturach i ciśnieniach. Jednocześnie niektóre z tych komponentów nie są produkowane w Rosji. Na przykład, nawet dla krajowej turbiny gazowej GTE-110 i licencjonowanej GTE-160, niektóre z najważniejszych komponentów i części (na przykład tarcze do wirników) są kupowane tylko za granicą.

Na naszym rynku aktywnie i bardzo skutecznie działają tak duże i zaawansowane koncerny jak Siemens czy General Electric, które często wygrywają przetargi na dostawę urządzeń elektroenergetycznych. W rosyjskim systemie energetycznym istnieje już kilka jednostek wytwórczych, do pewnego stopnia wyposażonych w główne urządzenia energetyczne produkowane przez Siemens, General Electric itp. To prawda, że ich łączna moc nie przekracza jeszcze 5% całkowitej mocy rosyjskiego systemu energetycznego .

Jednak wiele firm wytwórczych, które wymieniają sprzęt AGD, nadal woli zwracać się do firm, z którymi są przyzwyczajone do współpracy od dziesięcioleci. To nie tylko hołd dla tradycji, ale uzasadniona kalkulacja – wiele rosyjskich firm dokonało technologicznego unowocześnienia produkcji i walczy na równi ze światowymi gigantami energetyki. Dzisiaj opowiemy bardziej szczegółowo o perspektywach tak dużych przedsiębiorstw, jak OJSC Kaluga Turbine Plant (Kaługa), CJSC Ural Turbine Plant (Jekaterinburg), NPO Saturn (Rybinsk, Yaroslavl Region), Leningrad Metal Works (St. Petersburg), Perm Kompleks budowy maszyn (terytorium Perm).

OJSC "Zakład turbin Kaluga"

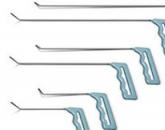

OJSC Kaluga Turbine Works produkuje turbiny parowe małej i średniej mocy (do 80 MW) do napędzania generatorów elektrycznych, napędowych turbin parowych, generatorów turbin blokowych, parowych turbin geotermalnych itp. (rys. 1).

Rys.1

Zakład powstał w 1946 roku, a cztery lata później wyprodukowano pierwsze 10 turbin własnej konstrukcji (OP300). Do tej pory zakład wyprodukował ponad 2640 elektrowni o łącznej mocy 17 091 MW dla obiektów energetycznych w Rosji, krajach WNP i daleko za granicą.

Dziś przedsiębiorstwo jest częścią koncernu budowy maszyn energetycznych Power Machines. Jednym z praktycznych rezultatów afiliacji było wdrożenie od stycznia 2012 r. rozwiązania informatycznego SAP ERP opartego na obecnym prototypie, z powodzeniem eksploatowanym w Power Machines OJSC, zamiast dotychczas stosowanego w KTZ systemu Baan. Tworzony system informatyczny pozwoli przedsiębiorstwu osiągnąć nowy poziom automatyzacji produkcji, unowocześnić procesy biznesowe w oparciu o najlepsze praktyki światowych liderów branży inżynieryjnej oraz poprawić trafność i efektywność decyzji zarządczych.

Produkty zakładu cieszą się stabilnym popytem w Rosji i za granicą. Firma posiada duże portfolio zamówień na urządzenia do turbin gazowych i parowych. W 2011 roku wyprodukowano i zaprezentowano Klientowi dwie turbiny parowe T-60/73 dla Elektrociepłowni Ufimskaya nr 5 - najmocniejszych jednostek produkowanych obecnie przez KTZ OJSC. Jednym z najnowszych projektów jest kontrakt z Soyuz Energy Construction Corporation OJSC, w ramach którego KTZ wyprodukowało dwie turbiny parowe dla oddziału Ilim Group OJSC w Bracku (obwód irkucki), przeznaczone na przebudowę wydziału turbin TPP-3. Zgodnie z warunkami kontraktu, latem tego roku dostarczono dwie turbiny przeciwprężne - R-27-8,8/1,35 o mocy 27 MW oraz R-32-8,8/0,65 o mocy 32 MW.

W ostatnich latach na świecie coraz częściej wykorzystywane są nietradycyjne źródła energii, w tym para geotermalna. Elektrownie geotermalne (GeoPS) można nazwać jednym z najtańszych i najbardziej niezawodnych źródeł energii elektrycznej, ponieważ nie zależą od warunków dostaw i cen paliw. Inicjatorem rozwoju energetyki geotermalnej w Rosji w ostatnich latach była firma „Geotherm”. OJSC "Kaluga Turbine Plant" działał jako przedsiębiorstwo bazowe dla dostaw elektrowni na zamówienia tej firmy. Apel do KTZ nie był przypadkowy, ponieważ jeden z głównych problemów turbin geotermalnych - praca na parze mokrej - został praktycznie rozwiązany w przedsiębiorstwie. Problem ten sprowadza się do konieczności ochrony ostrzy ostatnich etapów przed erozją. Powszechną metodą ochrony jest montaż specjalnych nakładek wykonanych z materiałów odpornych na erozję. Aby chronić się przed erozją, KTZ stosuje metodę opartą na zwalczaniu nie następstwa, ale samej przyczyny erozji - grubą wilgocią.

W 1999 roku uruchomiono Verkhne-Mutnovskaya GeoPP na Kamczatce o mocy 12 MW - całe wyposażenie bloków energetycznych dla stacji zostało dostarczone z Kaługi w ramach umowy z Geoterm. Prawie wszystkie turbozespoły dostarczone do elektrowni geotermalnych w Rosji (Paużeckaja, Jużno-Kurylskaja na wyspie Kuszaszir, Werchne-Mutnowskaja, Mutnowskaja GeoPP) zostały wyprodukowane przez Zakład Turbin Kaługa. Do tej pory przedsiębiorstwo zgromadziło duże doświadczenie w tworzeniu elektrowni geotermalnych o dowolnej wielkości od 0,5 do 50 MW. Dziś OJSC „Kaluga Turbine Plant” jest najbardziej wykwalifikowaną elektrownią turbinową w Rosji pod względem zagadnień geotermalnych.

CJSC „UTZ” (Ural Turbine Works)

Przedsiębiorstwo jest historycznie zlokalizowane w Jekaterynburgu i jest częścią grupy firm Renova. Pierwsza turbina parowa AT-12 o mocy 12 tys. kW została zmontowana i przetestowana przez uralskich konstruktorów turbin w maju 1941 roku. Pomimo tego, że była to pierwsza turbina UTZ, pracowała niezawodnie przez 48 lat.

Obecnie Ural Turbine Works jest jednym z wiodących przedsiębiorstw budowy maszyn w Rosji w zakresie projektowania i produkcji turbin parowych kogeneracyjnych średniej i dużej mocy, turbin kondensacyjnych, turbin parowych przeciwprężnych, kruszonych turbin parowych, sprężarek gazu, elektrowni z turbiną gazową, itd. Turbiny produkowane przez UTZ stanowią około 50% wszystkich turbin kogeneracyjnych działających w Rosji i WNP. Przez ponad 70 lat działalności zakład dostarczył 861 turbin parowych o łącznej mocy 60 000 MW do elektrowni w różnych krajach.

Firma opracowała całą rodzinę turbin parowych dla elektrowni parowych różnego typu. Ponadto specjaliści UTZ opracowują i przygotowują produkcję turbin dla elektrociepłowni - opracowano opcje dla elektrociepłowni o mocy 95-450 MW. Dla instalacji o mocy 90-100 MW oferowana jest jednocylindrowa parowa turbina kogeneracyjna T-35 / 47-7,4. Dla dwuobwodowej ciepłowni parowo-gazowej o mocy 170-230 MW proponuje się zastosowanie ciepłowniczo-płomieniowej turbiny parowej T-53/67-8,0, która przy zachowaniu konstrukcji i w zależności od pary parametry, mogą być oznaczone od T-45 / 60-7.2 do T-55/70-8.2. Na bazie tej turbiny zakład może produkować kondensacyjne turbiny parowe o mocy 60-70 MW.

Według Denisa Chichagin, pierwszego zastępcy dyrektora generalnego UTZ CJSC, krajowe obrabiarki i inżynieria mechaniczna nie osiągają obecnie poziomu światowego. Dla modernizacji przedsiębiorstw konieczne jest danie zielonego światła sprzętowi high-tech, dlatego firma zmienia obecnie swoją politykę technologiczną. W ścisłej współpracy ze specjalistami z CJSC ROTEK i Sulzer (Szwajcaria) zakład modernizuje schematy zarządzania i technologiczne w celu pomyślnego rozwoju i adaptacji zagranicznych zaawansowanych technologii, co znacznie wzmocni pozycję firmy na rynku. Przedsiębiorstwo stale opracowuje optymalne rozwiązania konstrukcyjne głównych urządzeń turbinowych, jednocześnie oferując klientom nowoczesne rozwiązania serwisowe, w tym oparte na wieloletnim serwisie pogwarancyjnym turbin parowych i gazowych. W latach 2009-2011 zakład zainwestował ponad 500 milionów rubli w programy ponownego wyposażenia technicznego. zapewnienie istniejącego portfela zamówień i osiągnięcie projektowej mocy urządzeń turbinowych 1,8 GW rocznie. W lutym 2012 roku w ramach tego programu firma UTZ nabyła wysokowydajny sprzęt do obróbki metali do produkcji łopatek turbin – dwa 5-osiowe centra obróbcze CNC MILL-800 SK z obrotowym wrzecionem (rys. 2) od Chiron-Werke GmbH & Co KG (Niemcy) )

Rys.2

Specjalistyczne oprogramowanie dostarczane wraz ze sprzętem może skrócić czas pracy maszyny nawet o 20-30% w porównaniu z uniwersalnymi systemami CAM. Instalację i uruchomienie nowych maszyn przeprowadzili specjaliści Chiron. W ramach umowy przeprowadzono testowanie teleserwisu - zdalna diagnostyka obrabiarek, zapobieganie lub naprawa błędów i wypadków. Za pośrednictwem bezpiecznego dedykowanego kanału inżynierowie serwisowi Chiron rejestrują działanie sprzętu online i wydają zalecenia dotyczące produkcji UTZ.

Urządzenia turbinowe produkowane przez UTZ niezmiennie znajdują klientów nawet w obliczu ostrej konkurencji ze strony zagranicznych producentów. Pod koniec lutego 2012 roku Ural Turbine Works wyprodukował nową turbinę parową o mocy 65 MW dla elektrociepłowni Barnaul-2 firmy OAO Kuzbassenergo. Nowa turbina T-60/65-130-2M, st. nr 8, została pomyślnie przetestowana na urządzeniu zaporowym na stanowisku montażowym UTZ. Protokół z testu został podpisany przez przedstawicieli klienta bez komentarza. Nowy sprzęt jest instalowany w celu zastąpienia wyeksploatowanej i wycofanej z eksploatacji turbiny T-55-130, również produkowanej w Uralskim Zakładzie Turbin. Należy zauważyć, że dwucylindrowa turbina T-60/65-130-2M to model seryjny produkowany przez CJSC UTZ - kontynuacja seryjnej linii turbin parowych T-55 i T-50, które sprawdziły się ponad wieloletnia praca w elektrowniach cieplnych w Rosji i WNP. W nowych turbinach zastosowano nowoczesne komponenty i zmodyfikowane elementy, które poprawiają osiągi techniczne i ekonomiczne elektrowni turbinowej (rys. 3).

.jpg)

Rys.3

UTZ dostarczyła podobną turbinę dla elektrociepłowni Abakan (Chakasja). Turbina będzie podstawą nowego bloku elektrociepłowni Abakan: wraz z jej uruchomieniem łączna moc elektrowni powinna wzrosnąć do 390 MW. Uruchomienie nowego bloku zwiększy produkcję energii elektrycznej o 700-900 mln kWh rocznie i znacznie poprawi niezawodność dostaw energii w regionie. Uruchomienie zakładu planowane jest na koniec przyszłego roku. Turbina wyposażona jest w dwa sieciowe podgrzewacze wody PSG-2300 i zespół skraplaczy KG-6200 oraz chłodzony wodorem turbogenerator TVF-125-2U3 produkcji NPO ElSib.

Ostatnio na stanowisku montażowym UTZ pomyślnie przetestowano nową jednocylindrową turbinę parową T-50/60-8.8 wyprodukowaną dla elektrociepłowni Pietropawłowsk-2 (SevKazEnergo JSC). Nowa turbina Ural ma zastąpić eksploatowaną dotychczas dwucylindrową czeską turbinę P-33-90/1.3 Skody i zostanie zamontowana na tym samym fundamencie. Projekt wymiany turbiny przygotował Instytut KazNIPIEnergoprom SA, z którym UTZ CJSC od dawna owocnie współpracuje. Nie słabną też wieloletnie związki z byłymi republikami sowieckimi: np. w tej chwili na etapie negocjacji jest kwestia dostaw kilku turbin Ural dla elektrociepłowni Kazachstanu.

NPO Saturn

NPO Saturn jest twórcą i producentem urządzeń przemysłowych turbin gazowych małej, średniej i dużej mocy do zastosowania w elektrowniach cieplnych, przedsiębiorstwach przemysłowych oraz na polach naftowych i gazowych. Jest to jedno z najstarszych przedsiębiorstw przemysłowych w Rosji: w 1916 r. Podjęto decyzję o utworzeniu pięciu fabryk samochodów na podstawie pożyczki państwowej, w tym w mieście Rybinsk (JSC Russian Renault). W latach porewolucyjnych zakład pracował nad rozwojem i produkcją silników lotniczych. Na początku lat 90. Rybinsk Motor-Building Plant został przekształcony w Rybinsk Motors OJSC. W 2001 roku, po połączeniu z Rybińskim Biurem Konstrukcji Silników (JSC A. Lyulka-Saturn), firma otrzymała obecną nazwę i rozpoczęła produkcję turbin gazowych dla przemysłu energetycznego i gazowniczego. W linii wytwarzanych wyrobów należy przede wszystkim wymienić przemysłowe dwuwałowe turbiny gazowe GTD-6RM i GTD-8RM, służące do napędu generatorów elektrycznych w ramach zespołów turbin gazowych GTA-6/8RM, które są wykorzystywane w elektrowniach cieplnych z turbinami gazowymi średniej mocy (od 6 do 64 MW i więcej). Firma produkuje również rodzinę zunifikowanych turbin gazowych GTD-4 / 6,3 / 10RM do zastosowania jako część agregatów sprężarek gazu i elektrociepłowni (od 4 MW wzwyż). Dla elektrowni małej mocy (od 2,5 MW wzwyż) produkowana jest jednostka DO49R - jednowałowa turbina gazowa ze zintegrowaną przekładnią współosiową. Oprócz jednostek „naziemnych” firma produkuje morskie turbiny gazowe M75RU, M70FRU, E70/8RD, wykorzystywane do napędu generatorów elektrycznych i sprężarek gazu w ramach morskich i przybrzeżnych obiektów przemysłowych małej i średniej mocy (od 4 MW wzwyż) .

W 2003 roku przeprowadzono międzywydziałowe badania bloku GTD-110, pierwszej rosyjskiej turbiny gazowej o mocy ponad 100 MW (rys. 4).

Rys.4

GTD-110 to jednowałowa turbina gazowa do wykorzystania w ramach elektrowni i parowo-gazowych elektrowni dużej mocy (od 110 do 495 MW i więcej), stworzona w ramach Federalnego Programu Celowego „Paliwo i Energia” dla potrzeb krajowego systemu energetycznego i jest jak dotąd jedynym rosyjskim opracowaniem w dziedzinie inżynierii turbin gazowych dużej mocy. Obecnie pięć GTD-110 jest eksploatowanych przez Gazpromenergoholding (GEH) i Inter RAO. Jednak, zdaniem specjalistów Inter RAO, tylko najnowsza jednostka, uruchomiona na początku marca, pracuje normalnie. Reszta jest obecnie niestabilna i serwisowana w ramach gwarancji producenta.

Według Aleksandra Iwanowa, dyrektora ds. turbin gazowych i elektrowni NPO Saturn, podobnie jak w przypadku każdego nowego produktu high-tech, jest to całkowicie naturalny proces, gdy wykrywane są wady, a firma aktywnie pracuje nad ich wyeliminowaniem. Podczas konserwacji sprawdzane są najbardziej krytyczne podzespoły iw razie potrzeby producent wymienia części na własny koszt bez zatrzymywania pracy turbiny.

Niedawno UAB Engineering Center Gas Turbine Technologies (UAB NPO Saturn wraz z UAB INTER RAO UES) wygrała konkurs UAB RUSNANO na stworzenie centrum inżynieryjnego, które zajmie się innowacyjnymi produktami, w szczególności stworzeniem GTD-110M (ryc. 5 ), zmodernizowany silnik turbogazowy GTD-110 o mocy 110 MW.

Rys.5

W rzeczywistości nowe centrum inżynieryjne zapewni parametry techniczne i ekonomiczne GTD-110 zgodnie z najlepszymi światowymi standardami w tej klasie mocy; silnik zostanie ulepszony i dopracowany, planowane jest stworzenie komory spalania zapewniającej akceptowalny poziom emisji szkodliwych NOx 50 mg/m3. Ponadto planuje się zastosowanie w produkcji silników technologii powłok nanostrukturalnych, co zwiększy niezawodność gorącej części turbiny, zwiększy zasoby najbardziej zużytych części i całego silnika. GTD-110M stanie się podstawą do budowy rosyjskich CCGT o dużej pojemności. Wszystkie złożone prace nad projektem GTD-110M zaplanowano na 2-3 lata.

OJSC "Leningradzki Zakład Metalowy"

Leningradzki Zakład Metalowy to wyjątkowe przedsiębiorstwo. Historia zakładu sięga roku 1857, kiedy to wydano dekret osobisty cesarza Aleksandra II „O utworzeniu Spółki Akcyjnej” Petersburgskie Zakłady Metalowe „na podstawie statutu”. Produkcję turbin parowych rozpoczęto tu w 1907 r., hydraulicznych - w 1924 r., gazowych - w 1956 r. Do chwili obecnej w LMZ wyprodukowano ponad 2700 turbin parowych i ponad 780 turbin hydraulicznych. Dziś jest jednym z największych przedsiębiorstw energetycznych w Rosji, wchodzącym w skład OJSC Power Machines, która projektuje, produkuje i serwisuje szeroką gamę turbin parowych i hydraulicznych o różnych mocach. Wśród najnowszych osiągnięć zakładu jest turbozespół gazowy GTE-65 o mocy 65 MW. Jest to jednostka jednowałowa zaprojektowana do napędzania turbogeneratora i zdolna do przenoszenia obciążeń podstawowych, półszczytowych i szczytowych zarówno niezależnie, jak i jako część jednostki o cyklu łączonym. Turbina gazowa GTE-65 może być wykorzystywana w różnego rodzaju zespołach parowo-gazowych do modernizacji istniejących i budowy nowych elektrowni typu kondensacyjnego i kogeneracyjnego. Pod względem ceny i parametrów technicznych GTE-65 jako maszyna średniej mocy spełnia możliwości i potrzeby krajowych elektrowni i systemów elektroenergetycznych.

Na początku 2000 roku OJSC LMZ podpisał umowę z firmą Siemens na prawo do produkcji i sprzedaży na terenie Federacji Rosyjskiej i Białorusi elektrowni gazowej GTE-160 o mocy 160 MW (rys. 6).

Rys.6

Prototypem jednostki jest turbina gazowa V94.2 firmy Siemens, której dokumentacja została zmieniona uwzględniając możliwości OAO LMZ i jej partnerów. Właśnie taka turbina, wyprodukowana w OJSC Leningrad Metal Works, została dostarczona latem ubiegłego roku do Perm CHPP-9 w ramach kontraktu między CJSC IES i OJSC Power Machines.

Współpraca z niemieckimi producentami turbin trwa. W grudniu 2011 roku OJSC Power Machines i Siemens podpisały porozumienie o utworzeniu w Rosji spółki joint venture do produkcji i konserwacji turbin gazowych, Siemens Gas Turbine Technologies. Projekt ten został zrealizowany na bazie firmy Interturbo LLC, która od 1991 roku jest wspólnym przedsięwzięciem wspólników. Nowa firma zajmuje się badaniami i rozwojem nowych turbin gazowych, lokalizacją produkcji w Rosji, montażem, sprzedażą, zarządzaniem projektami oraz serwis serwisowy turbin gazowych dużej mocy klasy E i F o mocy od 168 do 292 MW. Ten obszar działalności Siemens Gas Turbine Technologies jest powiązany z wymogami Strategii Rozwoju Energetyki Federacji Rosyjskiej na lata 2010-2020 oraz do 2030 roku. zorganizować w niedalekiej przyszłości w Leningradzkim Zakładzie Metalowym produkcję na dużą skalę licencjonowanych turbin gazowych o dużej mocy (około 300 MW) z przejściem z GTE-160 (V94.2) opracowanego przez Siemensa w latach 80-tych. do bardziej nowoczesnych turbin gazowych.

Rosja znalazła sposób na obejście zachodnich sankcji w imię najważniejszego zadania państwa – budowy krymskich elektrowni. Niezbędne do eksploatacji stacji turbiny niemieckiej firmy Siemens zostały dostarczone na półwysep. Jak jednak to się stało, że nasz kraj nie był w stanie samodzielnie opracować takiego sprzętu?

Rosja dostarczyła dwie z czterech turbin gazowych na Krym do użytku w elektrowni w Sewastopolu, poinformował wczoraj Reuters, powołując się na źródła. Według nich do portu w Sewastopolu dostarczono turbiny modelu SGT5-2000E niemieckiego koncernu Siemens.

Rosja buduje na Krymie dwie elektrownie o mocy 940 megawatów, a wcześniej dostawy do nich turbin Siemensa zostały zamrożone z powodu zachodnich sankcji. Jednak najwyraźniej znaleziono rozwiązanie: turbiny te zostały dostarczone przez niektóre firmy zewnętrzne, a nie przez sam Siemens.

Rosyjskie firmy produkują masowo tylko turbiny dla elektrowni o małej mocy. Przykładowo moc turbiny gazowej GTE-25P wynosi 25 MW. Ale nowoczesne elektrownie osiągają moc 400-450 MW (jak na Krymie) i potrzebują mocniejszych turbin - 160-290 MW. Turbina dostarczona do Sewastopola ma dokładnie wymaganą moc 168 MW. Rosja jest zmuszona znaleźć sposoby na obejście zachodnich sankcji w celu realizacji programu zapewnienia bezpieczeństwa energetycznego Półwyspu Krymskiego.

Jak to się stało, że w Rosji nie ma technologii i miejsc do produkcji turbin gazowych o dużej mocy?

Po rozpadzie ZSRR w latach 90. i na początku 2000 r. rosyjska energetyka była na skraju przetrwania. Ale wtedy rozpoczął się masowy program budowy elektrowni, to znaczy pojawił się popyt na produkty rosyjskich zakładów budowy maszyn. Ale zamiast tworzyć własny produkt w Rosji, wybrano inną ścieżkę - i na pierwszy rzut oka bardzo logiczną. Po co wymyślać koło na nowo, poświęcać dużo czasu i pieniędzy na rozwój, badania i produkcję, jeśli za granicą można kupić już nowoczesne i gotowe.

„W 2000 roku zbudowaliśmy elektrownie z turbiną gazową z turbinami GE i Siemens. W ten sposób zaczepili naszą i tak już słabą energię na igle zachodnich firm. Teraz dużo pieniędzy płaci się na utrzymanie zagranicznych turbin. Godzina pracy inżyniera serwisu Siemensa kosztuje tyle, co miesięczne wynagrodzenie mechanika w tej elektrowni. W 2000 roku konieczne było nie budowanie elektrowni z turbinami gazowymi, ale modernizacja naszych głównych obiektów wytwórczych – mówi Maxim Muratshin, dyrektor generalny firmy inżynieryjnej Powerz.

„Zajmuję się produkcją i zawsze byłem obrażony, gdy wcześniej kierownictwo powiedziało, że kupimy wszystko za granicą, bo my nic nie umiemy zrobić. Teraz wszyscy nie śpią, ale czas minął. Już teraz nie ma takiego zapotrzebowania na stworzenie nowej turbiny w miejsce turbiny Siemensa. Ale w tym czasie można było stworzyć własną turbinę o dużej mocy i sprzedać ją 30 elektrowniom z turbinami gazowymi. Tak zrobiliby Niemcy. A Rosjanie właśnie kupili te 30 turbin od obcokrajowców – dodaje rozmówca.

Obecnie głównym problemem w energetyce jest zużycie maszyn i urządzeń przy braku dużego popytu. Dokładniej, istnieje zapotrzebowanie ze strony elektrowni, gdzie przestarzały sprzęt musi być pilnie wymieniony. Jednak nie mają na to pieniędzy.

– Elektrownie nie mają pieniędzy na przeprowadzenie wielkiej modernizacji w obliczu restrykcyjnej polityki taryfowej regulowanej przez państwo. Elektrownie nie mogą sprzedawać energii elektrycznej po cenie, która zapewniłaby im szybką modernizację. Mamy bardzo tanią energię elektryczną w porównaniu z krajami zachodnimi”, mówi Muratshin.

Dlatego sytuacji w energetyce nie można nazwać różową. Na przykład największa kotłownia w Związku Radzieckim Krasny Kotelshchik (część Power Machines) w szczytowym momencie produkowała 40 kotłów o dużej mocy rocznie, a obecnie tylko jeden lub dwa rocznie. „Nie ma popytu, a zdolności, które były w Związku Radzieckim, zostały utracone. Ale nadal mamy podstawowe technologie, więc w ciągu dwóch, trzech lat nasze zakłady mogą ponownie wyprodukować 40-50 kotłów rocznie. To kwestia czasu i pieniędzy. Ale tutaj jesteśmy ciągnięci do ostatniego, a potem chcą szybko zrobić wszystko za dwa dni ”, martwi się muratshin.

Popyt na turbiny gazowe jest jeszcze trudniejszy, ponieważ wytwarzanie energii elektrycznej z kotłów gazowych jest drogie. Nikt na świecie nie buduje swojej energetyki tylko na tego typu wytwarzaniu, z reguły istnieje główna moc wytwórcza, a uzupełniają ją elektrownie z turbinami gazowymi. Zaletą turbin gazowych jest to, że są szybko podłączane i dostarczają energię do sieci, co jest ważne w okresach szczytowego zużycia (rano i wieczorem). Natomiast na przykład kotły parowe lub węglowe wymagają kilku godzin gotowania. „Dodatkowo na Krymie nie ma węgla, ale ma własny gaz, a z Rosji ciągnął się gazociąg” – wyjaśnia Muratshin, zgodnie z którą dla Krymu wybrano elektrownię gazową.

Ale jest jeszcze jeden powód, dla którego Rosja kupiła niemieckie, a nie krajowe turbiny do elektrowni budowanych na Krymie. Rozwój krajowych analogów już trwa. Mowa o turbinie gazowej GTD-110M, która jest modernizowana i finalizowana w United Engine Corporation wspólnie z Inter RAO i Rosnano. Turbina ta została opracowana w latach 90. i 2000., była nawet używana w Iwanowskim GRESie i Ryazańskim GRESie pod koniec 2000 roku. Jednak produkt okazał się być z wieloma „chorobami wieku dziecięcego”. Właściwie to NPO „Saturn” jest teraz zaangażowany w ich leczenie.

A ponieważ projekt elektrowni krymskich jest niezwykle ważny z wielu punktów widzenia, najwyraźniej ze względu na niezawodność postanowiono nie używać do tego surowej turbiny domowej. UEC wyjaśniło, że nie zdąży sfinalizować turbiny przed rozpoczęciem budowy stacji na Krymie. Do końca tego roku powstanie tylko prototyp zmodernizowanego GTD-110M. Natomiast uruchomienie pierwszych bloków dwóch elektrowni cieplnych w Symferopolu i Sewastopolu zapowiadane jest na początku 2018 roku.

Gdyby jednak nie sankcje, nie byłoby poważnych problemów z turbinami dla Krymu. Co więcej, nawet turbiny Siemensa nie są produktem wyłącznie importowanym. Aleksey Kalachev z IK „Finam” zauważa, że turbiny dla krymskich elektrowni cieplnych mogłyby być produkowane w Rosji, w petersburskim zakładzie „Siemens Gas Turbine Technologies”.

„Oczywiście jest to spółka zależna Siemensa i na pewno niektóre komponenty są dostarczane do montażu z europejskich fabryk. Ale nadal jest to wspólne przedsięwzięcie, a produkcja jest zlokalizowana na terytorium Rosji i na potrzeby rosyjskie – mówi Kałaczew. Oznacza to, że Rosja nie tylko kupuje zagraniczne turbiny, ale także zmusza cudzoziemców do inwestowania w produkcję na terytorium Rosji. Według Kałaczowa to właśnie utworzenie joint venture w Rosji z zagranicznymi partnerami umożliwia szybkie i skuteczne pokonanie przepaści technologicznej.

– Bez udziału partnerów zagranicznych tworzenie niezależnych i całkowicie niezależnych technologii i platform technologicznych jest teoretycznie możliwe, ale będzie wymagało znacznych nakładów czasu i pieniędzy – tłumaczy ekspert. Co więcej, pieniądze są potrzebne nie tylko na modernizację produkcji, ale także na szkolenia, badania i rozwój, szkoły inżynierskie itp. Swoją drogą stworzenie turbiny SGT5-8000H zajęło Siemensowi 10 lat.

Prawdziwe pochodzenie turbin dostarczonych na Krym okazało się całkiem zrozumiałe. Jak informuje Technopromexport, na rynku wtórnym zakupiono cztery komplety turbin dla obiektów energetycznych na Krymie. A on, jak wiesz, nie podlega sankcjom.

Analitycy przewidują początek ery gazu. Nikt nie wątpi w wysoką sprawność instalacji w cyklu łączonym. Coraz częściej mówi się o potrzebie generacji rozproszonej, opartej nie na oleju napędowym, ale na czystszych źródłach. Wydawać by się mogło, że istnieją wszelkie warunki do szybkiego rozwoju rynku naziemnych turbin gazowych.

patrząc wstecz

Historycznie w naszym kraju produkcja turbin parowych rozwijała się aktywniej niż turbin gazowych. W wiodących przedsiębiorstwach produkujących turbiny dla energetyki - Zakładzie Newskiego (St. Petersburg) i Zakładzie Turbin Uralskich (UTZ, Jekaterynburg) pierwsze turbiny gazowe wyprodukowano dopiero w latach 50. XX wieku. W Związku Radzieckim postawiono na węgiel, ropę i inne źródła opałowe.

Turbiny gazowe zostały opracowane głównie do budowy samolotów. Nic dziwnego, że kompetencje w rozwoju przemysłowych turbin gazowych (w tym energetycznych) sięgają niekiedy twórców silników lotniczych. Tak więc w latach dziewięćdziesiątych. Na bazie NPP „Mashproekt” (Ukraina) rozpoczęto prace nad turbinami gazowymi na bazie silników stworzonych przez NPO „Saturn” do samolotów. Obecnie produkcja naziemnego sprzętu energetycznego opartego na silnikach NPO Saturn jest prowadzona przez Saturn - Gas Turbines OJSC (Rybinsk, Yaroslavl Region, część United Engine Corporation OJSC).

Podobna historia miała miejsce w OJSC Perm Motor Plant, która opanowała produkcję elektrowni z turbiną gazową w oparciu o osiągnięcia OJSC Aviadvigatel (Perm).

Prawdopodobnie wszystko to z góry przesądziło o obecnym stanie rzeczy. I jest tak, że dziś nie ma mowy o boomie na rynku turbin gazowych - dostrzegają to zarówno producenci i sprzedawcy, jak i kupujący. Raczej się stabilizuje.

.jpg) Rynek urządzeń do tłoczenia gazu i wytwarzania energii elektrycznej turbiny gazowej w zakresie mocy bloku 2,5-

25 MW na lata 2010-12 (źródło: magazyn Lift Force)

Rynek urządzeń do tłoczenia gazu i wytwarzania energii elektrycznej turbiny gazowej w zakresie mocy bloku 2,5-

25 MW na lata 2010-12 (źródło: magazyn Lift Force)

Współpraca jest na topie

Liczba przedsiębiorstw produkujących turbiny gazowe w naszym kraju jest bardzo ograniczona, nie więcej niż dziesięć. Jeszcze mniej jest przedsiębiorstw produkujących sprzęt naziemny w oparciu o turbiny gazowe. Wśród nich są wspomniane już CJSC Nevsky Plant (część CJSC REP Holding), OJSC Saturn - Turbiny gazowe i OJSC Perm Motor Plant. Jednocześnie na ogół nominalna moc generowana produktów seryjnych tych przedsiębiorstw nie przekracza 25 MW. W oparciu o rozwiązania NPO Saturn uruchomiono kilka maszyn o mocy bloku 110 MW, ale dziś projekt gorącej części tych turbin przemysłowych jest nadal dopracowywany.

Z tego powodu turbiny dużej mocy do tworzenia dużych jednostek wytwórczych dostarczane są głównie przez firmy zagraniczne. Rosyjskie przedsiębiorstwa o podobnych kompetencjach dążą do nawiązania współpracy ze światowymi liderami, którymi są General Electric, Alstom, Siemens i Solar Turbines (spółka zależna Caterpillar Inc.).

Na przykład firma OJSC Power Machines (St. Petersburg), która wcześniej produkowała własne turbiny gazowe, obecnie rozwija ten obszar wyłącznie we współpracy z Siemensem. W 2011 roku powstała spółka joint venture OOO Siemens Gas Turbine Technologies. Do zadań joint venture należy nie tylko produkcja, ale także rozwój nowych produktów.

CJSC UTZ zawiesiło również produkcję turbin gazowych opracowanych kilkadziesiąt lat temu. Według Michaiła Lifshitsa, prezesa zarządu UTZ, firma działa dziś w wysoce konkurencyjnym środowisku. W związku z tym szereg stosowanych rozwiązań to transfer technologii z zagranicy. W 2014 roku planowana jest tutaj lokalizacja produkcji komponentów do gorącej ścieżki dużych turbin gazowych – to jeden z kluczowych obszarów rozwoju zakładu.

OAO Saturn - Gas Turbines oferuje na rynku pakiet (kompletne urządzenie) oparty na turbinach produkowanych przez Solar Turbines, GE i Rolls-Royce. REP Holding współpracuje z GE Oil & Gas (Nuovo Pignone S.p.A.).

.jpg) W zakładach produkcyjnych Nevsky Zavod CJSC (fot. REP Holding CJSC)

W zakładach produkcyjnych Nevsky Zavod CJSC (fot. REP Holding CJSC)

Potężne turbiny: nieprzewidywalne zapotrzebowanie

Jednocześnie nie wszyscy światowi liderzy są zainteresowani organizacją produkcji turbin gazowych o dużej mocy w Rosji, a jednym z powodów jest niestabilny popyt na produkty. Na przykład Alstom, który w wielu obszarach ma joint venture w Rosji i na świecie, do tej pory powstrzymywał się od tworzenia w naszym kraju produkcji turbin gazowych. Tak więc duże projekty zaopatrzeniowe realizowane przez firmę pochodzą z importu.

„W ciągu ostatnich kilku lat wzrost zapotrzebowania na turbiny gazowe w Rosji determinowany był mechanizmami CSA [Power Delivery Agreements – przyp. red.] – wyjaśnia Andrey Lavrinenko, wiceprezes Alstom Power w Rosji, krajach WNP i Gruzji. — Teraz wszystkie główne urządzenia zostały zakontraktowane w ramach CSA, popyt odpowiednio spadł, a wszyscy uczestnicy rynku energii żyją w epoce oczekiwania na zmiany. Brak nowego mechanizmu zachęt i zatwierdzonego modelu rynkowego znacznie komplikuje długoterminowe, średnioterminowe i operacyjne planowanie realizacji niektórych projektów.

Należy zauważyć, że zapotrzebowanie na turbiny gazowe zależy również od poziomu zużycia energii. Zużycie energii w Rosji stale rośnie od 2010 roku. Jednak zdaniem ekspertów, po kilku latach wzrostu zapotrzebowania na energię elektryczną w Rosji może nastąpić stagnacja, wzrost popytu w latach 2013-2014. wyniesie około 1% rocznie lub nawet mniej.

„Największym wyzwaniem dla producentów turbin jest przewidywanie popytu rynkowego w niestabilnym środowisku”, przyznaje Pierpaolo Mazza, dyrektor generalny działu dystrybucji energii GE w Rosji i krajach WNP.

Według Dmitrija Sołowjowa, zastępcy głównego projektanta JSC Saturn - Turbiny Gazowe, podobne powody uniemożliwiają rosyjskim firmom opanowanie produkcji turbin gazowych o dużej mocy.

„Produkcja potężnych turbozespołów gazowych (GTU) wymaga specjalnego sprzętu, maszyn o dużych średnicach, spawarek próżniowych z komorami rzędu 5 na 5 m” – mówi. - Aby stworzyć taką produkcję, trzeba mieć pewność na rynku sprzedaży. A do tego kraj powinien mieć długofalowy program rozwoju energetyki, być może wtedy przedsiębiorstwa zaczną inwestować w modernizację bazy.”

.jpg) Testy turbin gazowych GT 24/ GT 26 (fot. Alstom)

Testy turbin gazowych GT 24/ GT 26 (fot. Alstom)

Średni - w czołówce

Brak przewidywalnych perspektyw nie powinien być jednak interpretowany jako brak popytu. Na pewno jest zapotrzebowanie, m.in. na turbiny o mocy powyżej 150 MW, a dowodem na to są projekty realizowane z ich wykorzystaniem na zlecenie dużych firm wytwórczych – Fortum, IES Holding itp. Jednak według Andreya Ławrinienki w związku z zakończeniem programu CSA ma zwiększyć zainteresowanie blokami energetycznymi o mniejszej mocy, wymagającymi mniejszych nakładów kapitałowych, ale jednocześnie decydującymi kwestiami zwiększenia efektywności energetycznej i zwrotu z inwestycji.

„Obecnie zapotrzebowanie dotyczy przede wszystkim małych turbin gazowych, które stają się coraz bardziej powszechne w stale rozwijającym się sektorze energetyki rozproszonej”, zauważa również Pierpaolo Mazza. „Ten rynek skorzysta na wszechstronnych, ekonomicznych i niezawodnych instalacjach, takich jak turbiny gazowe napędzane samolotami”.

Turbiny gazowe o mocy 4, 8, 16, 25 MW to segment, w którym działają głównie rosyjscy producenci, którzy już wyczuli trend rynkowy. Tak więc REP Holding zauważa, że w tej chwili największe zapotrzebowanie na jednostki o mocy 16-25 MW, a także nieco mniejsze - 4-12 MW, które mogą być eksploatowane zarówno na nowych budowach, jak i na przebudowywanych stacjach. . Nic dziwnego, że firma pracuje obecnie nad nowym blokiem 16 MW we współpracy z GE.

Dmitrij Sołowjow łączy także rozwój rynku zbytu z rozwojem regionalnego sektora energetycznego i oddaniem do użytku obiektów wytwórczych średniej mocy. Na przykład obecnie, w ramach projektu pilotażowego Programu poprawy efektywności energetycznej regionów Federacji Rosyjskiej, Saturn - Turbiny Gazowe kończy budowę i uruchamia CCGT-CHPP-52 w mieście Tutaev w obwodzie jarosławskim , gdzie zostaną zainstalowane cztery turbozespoły gazowe o mocy 8 MW każdy. Bazując na sytuacji rynkowej, głównym produktem, nad którym obecnie pracuje firma, są bloki energetyczne o mocy 10-25 MW.

Jednocześnie rozwój małych obiektów generacji rozproszonej opartych na turbinach gazowych będących własnością przedsiębiorstw przemysłowych jest jeszcze mniej obiecujący. „Przypuśćmy, że w ciągu dnia przedsiębiorstwo wykorzystuje energię turbiny gazowej na własne potrzeby, ale dokąd skierować ją w nocy? Pytanie stawia D. Sołowjow. - Okazuje się, że na rynku energii elektrycznej trzeba handlować, a to nie takie proste, potrzebne są umowy z systemem energetycznym. Jeśli przedsiębiorstwo nie wykorzystuje w pełni swojej instalacji wytwórczej, cierpi na tym jej zwrot”.

Mały, ale użyteczny

Jak wiadomo, tempo rozwoju generacji rozproszonej (w szczególności z wykorzystaniem elektrowni z turbinami gazowymi) w Rosji jest wciąż znacznie niższe niż w krajach rozwiniętych, gdzie powszechne są jednostki kogeneracyjne o małej mocy. Sytuacja u nas się zmieni, pytanie tylko kiedy.

.JPG)

„Wraz ze wzrostem cen energii przedsiębiorstwa, które mają własne kotły gazowe, coraz częściej zadają sobie pytanie o zwiększenie efektywności energetycznej”, mówi Alexander Sidorov, dyrektor techniczny Turboenergy and Service LLC (Perm). „W tym celu, gdy wytwarzanie ciepła jest nadrzędnym zadaniem, a wytwarzanie energii elektrycznej jest czynnikiem zwiększającym efektywność energetyczną, stosuje się turbiny gazowe o małej mocy”.

Mimo to A. Sidorov przyznaje, że główną trudnością firm dostarczających turbiny o małej mocy jest niewystarczająca wypłacalność potencjalnych klientów. Mimo to, pomimo niskich kosztów energii wytwarzanej przez turbiny gazowe, początkowy koszt wyposażenia, który determinowany jest kosztem materiałów, złożonością technologii wytwarzania i montażu, jest dość wysoki.

Ponadto mikroturbiny muszą konkurować z elektrowniami gazowymi, a przewaga nie zawsze jest po stronie tych pierwszych, chociaż systemy mikroturbinowe mają swoje zalety – mniej ruchomych części i większą generowaną moc na jednostkę powierzchni. Ponadto główna część uwalnianej energii cieplnej nie jest rozprowadzana, lecz skoncentrowana w jednym miejscu, co stwarza możliwość jej dalszego wykorzystania.

W służbie przemysłu naftowego

Nie sposób nie wspomnieć o jeszcze jednym, tradycyjnym segmencie rynku turbin gazowych – instalacjach wytwórczych na polach naftowych i gazowych oraz głównych gazociągach. Przyczyny popularności turbin gazowych są tu oczywiste – paliwo, jak mówią, jest „pod ręką”. Elektrownie z turbinami gazowymi umożliwiają efektywne wykorzystanie towarzyszącego gazu ropopochodnego, rozwiązując nie tylko problem zaopatrzenia w energię, ale także racjonalnego wykorzystania zasobów węglowodorów.

Według obserwacji specjalistów z OAO Saturn – Turbiny Gazowe, w okresie przedkryzysowym 2006-2008. nastąpił wzrost popytu ze strony przemysłu naftowego. Ponadto wprowadzono turbiny do przetwarzania gazu towarzyszącego i wytwarzania energii elektrycznej nie tylko na potrzeby pól, ale także dla ludności. Firma otrzymała dużą liczbę takich zamówień od OAO TNK-BP. Dziś popyt utrzymuje się na stabilnym poziomie. Oczywiście producenci ulepszają turbiny na ten rynek.

„Naszym zdaniem w przedsiębiorstwach zajmujących się wydobyciem ropy na polach o niskim (braku) współczynniku gazowym powinno być zapotrzebowanie na nowo opracowane turbiny o mocy 1,8 MW, pracujące na ropie naftowej i paliwach złożonych” – Aleksander Sidorow podziela swoją opinię. „Kolejnym dodatkowym kierunkiem rozwoju jest wykorzystanie turbin promieniowych jako instalacji pracujących na gazie o wysokiej zawartości siarkowodoru (do 5%), co pozwala zrezygnować z projektowania i budowy dodatkowych jednostek oczyszczania gazu”.

Należy zauważyć, że konstrukcyjnie turbiny promieniowe różnią się od bardziej powszechnych osiowych organizacją ruchu powietrza i przepływów ciepła. Radialne przeznaczone są przede wszystkim do zasilania małych odbiorców. Eksperci REP Holding zauważają, że turbiny promieniowe mają zalety pod względem wydajności przy niskich natężeniach przepływu płynu roboczego, ale trudno jest im zapewnić działanie w wysokich temperaturach. W związku z tym znajdują szerokie zastosowanie w niskotemperaturowych instalacjach utylizacyjnych oraz w mikroturbinach ceramicznych. W innych obszarach nadal odpowiednie (i używane) są tylko turbiny osiowe.

.jpg) GTES-12, Rybinsk (fot. JSC Saturn - Turbiny gazowe)

GTES-12, Rybinsk (fot. JSC Saturn - Turbiny gazowe)

Stań się jeszcze lepszy

Oczywiście współczesne trendy w ulepszaniu turbin gazowych nie ograniczają się do innowacji dla przemysłu naftowego. Weźmy jeszcze kilka przykładów.

Przede wszystkim wszyscy producenci dążą do zwiększenia wydajności. Rosyjskie firmy zauważają, że przy opracowywaniu nowych produktów ważne jest, aby właśnie w tym wskaźniku przewyższały produkty zagranicznych konkurentów, a nie tylko (i nie tak bardzo) pod względem mocy. Jeśli jednak mówimy tutaj o współczynniku 34%, to koledzy z Zachodu już dążą do 38% wydajności. Turbina Alstom GT13E2, zmodernizowana w 2012 roku, osiągnęła ten poziom wydajności w prostym cyklu, jednocześnie poprawiając osiągi w całym zakresie obciążeń.

Innym kierunkiem jest zmniejszenie liczby węzłów w turbinie w celu zwiększenia niezawodności, ograniczenia konserwacji i skrócenia czasu przestojów podczas diagnostyki stanu. Trudno powiedzieć, czy takie kroki w ulepszaniu konstrukcji przyczynią się do radykalnego posunięcia się naprzód w rozwiązaniu problemu wysokich kosztów utrzymania, na które rosyjskie firmy kupujące importowane turbiny zaczęły narzekać kilka lat temu. Ale miejmy nadzieję.

Twórcy turbin dążą również do tego, aby były one bezpretensjonalne w stosunku do właściwości gazu używanego w instalacjach i zapewniały możliwość pracy na paliwie płynnym. Na Zachodzie istnieje również obawa, że niezależnie od składu użytego gazu turbina ma dobre parametry środowiskowe.

.JPG)

O energię przyszłości

I wreszcie kolejny ważny obszar doskonalenia związany jest z szybkim rozwojem generacji opartej na odnawialnych źródłach energii na świecie i perspektywami wprowadzenia „smart grids”.

Początkowo turbiny gazowe powstawały jako urządzenia zapewniające stałą moc wyjściową, ale wprowadzenie OZE do systemu elektroenergetycznego automatycznie wymaga elastyczności od innych obiektów wytwórczych. Ta elastyczność umożliwia zapewnienie stabilnego poziomu mocy w sieci, gdy nie ma wystarczającej produkcji energii odnawialnej, na przykład w spokojne lub pochmurne dni.

W związku z tym turbina do inteligentnej sieci musi łatwo dostosowywać się do zmian w sieci i być zaprojektowana do regularnych rozruchów i postojów bez utraty zasobów, co nie było możliwe w przypadku tradycyjnych turbin gazowych. Osiągnięto już pewien postęp w tym kierunku. GE twierdzi na przykład, że nowa turbina gazowa FlexEfficiency może zostać zmniejszona z 750 MW do 100 MW, a następnie wzrosnąć w ciągu 13 minut, a jej sprawność będzie sięgać 71%, jeśli będzie używana z energią słoneczną.

Jednak w dającej się przewidzieć przyszłości najczęstszym sposobem wykorzystania turbin gazowych nadal będzie ich zwykłe połączenie z turbinami parowymi w elektrowniach o cyklu kombinowanym. A przed naszym krajem jeszcze długa droga, zanim będzie można powiedzieć, że rynek jest już wystarczająco nasycony takimi obiektami kogeneracyjnymi.

Kira Patrakowa

Na pierwszym zdjęciu: model 3D turbiny gazowej GT13E2 (Alstom)

(Z) Portal medialny społeczności kompleksu paliwowo-energetycznego www.witryna

Subskrybuj zawartość

Kopiowanie bez pisemnej zgody redakcji jest zabronione

Popularny

- Dochodowy biznes: jak otworzyć agencję małżeńską

- Biznesplan dotyczący produkcji płyt chodnikowych od a do z Jak otworzyć firmę produkującą płyty chodnikowe

- Koszt franczyzy i koszt posiadania

- Jak otworzyć agencję rekrutacyjną

- Typowe błędy przy wynajmie lokalu na sklep

- Jak uzyskać licencję na handel kwiatami

- Klasyfikacja centrów biznesowych i centrów handlowych

- Działalność związana z uprawą ziemniaków: cechy sprzedaży i zysk

- Nowe projekty w Rosji poprowadzi Dmitrij Sokow Nowe projekty w Rosji sprawią, że EuroChem stanie się światowym liderem

- Gdzie powstają opony Nordman