Brykiety opałowe DIY

Rośnie zapotrzebowanie na alternatywne źródła energii. Pelety drzewne nie są wyjątkiem, produkowane są z surowców przyjaznych dla środowiska - trocin, a czasami zawierają pewne zanieczyszczenia (łuski słonecznika, słoma itp.). Im wyższy procent zanieczyszczeń, tym niższa jakość peletów.

Jak wygląda proces wytwarzania pelletu?

Trociny wstępnie zważone są kruszone na małe frakcje. Z reguły mają dużo wilgoci. Dlatego surowce trafiają do suszarni, gdzie wilgotność spada do około 10%. Po wysuszeniu materiał jest dokładnie rozdrabniany za pomocą młynów młotkowych.

W mieszalnikach ślimakowych dodawane są zanieczyszczenia, a także nawilżanie surowców, aby w kolejnym etapie zapewnić łatwe i wysokiej jakości formowanie peletów. Za pomocą specjalnych matryc mieszankę formuje się w gotowe peletki, po czym materiał jest pakowany.

Sprzęt do produkcji peletu z trocin

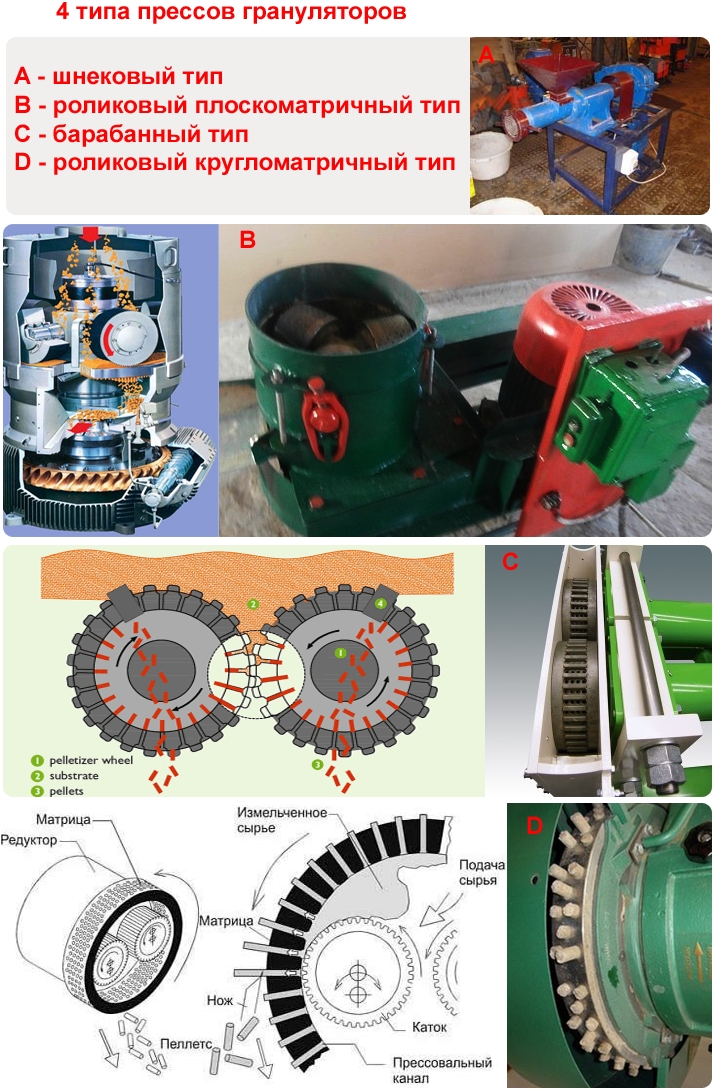

Sprzęt do produkcji biopaliwa drzewnego jest podzielony według wydajności i wydajności.

Może to być linia do produkcji pelletu, w tym separatory do oddzielania różnych frakcji trocin, komora suszenia w postaci przenośnika, bezpośrednio granulator oraz chłodnica bębnowa; oraz stacjonarne prasy do peletek, które produkują peletki z wcześniej przygotowanych surowców.

Jednocześnie linia do produkcji pelletu może mieć wydajność ponad 2 tony/godz., podczas gdy minigranulator produkuje tylko około 200 kg/godz. Kupując stacjonarny granulator możesz wybrać paliwo, na którym pracuje jego silnik (olej napędowy, benzyna lub granulator napędzany przez wał odbioru mocy ciągnika).

Linie do produkcji pelletu o wysokiej wydajności

- Linia do produkcji pelletu z wykorzystaniem granulatora prasy OGM-0,8. Linia jest w pełni zautomatyzowana i łatwa w montażu. Rezultatem są peletki o średnicy 8 mm. Charakterystyka techniczna: wydajność 500 kg/h, moc silnika prasy to 45 kWh, prędkość obrotowa matrycy prasy to 250 min-1.

Granulator bębnowy OGM-0,8.

Proces produkcji biopaliwa przebiega następująco: początkowo trociny za pomocą przenośnika zgrzebłowego trafiają do bębna suszącego, gdzie usuwany jest nadmiar wilgoci i suszony jest surowiec. Jednocześnie generator ciepła utrzymuje optymalną temperaturę w bębnie.

Z bębna trociny trafiają rurociągiem z łapaczem kamieni (do wyłapywania ciał obcych) do cyklonu-akumulatora, skąd surowiec jest stopniowo przesyłany do rozdrabniarki młotkowej, której zadaniem jest rozdrabnianie trocin do wymagany ułamek.

Następnie ślimak podający surowiec podaje rozdrobnione trociny do linii nawilżania, po czym następuje najważniejszy proces - granulacja. W tym przypadku surowiec jest podgrzewany do temperatury 180 ̊С i prasowany pod ciśnieniem.

Ponieważ pelety mają wysoką temperaturę, nie są wystarczająco mocne. Aby nadać odpowiednią gęstość i wytrzymałość, obniża się ich temperaturę na linii chłodzenia za pomocą wentylatora VVD nr 2. Następnie ślimak podający kieruje gotowe pellety do strefy pakowania, gdzie są pakowane w brykiety o różnej wielkości i wadze.

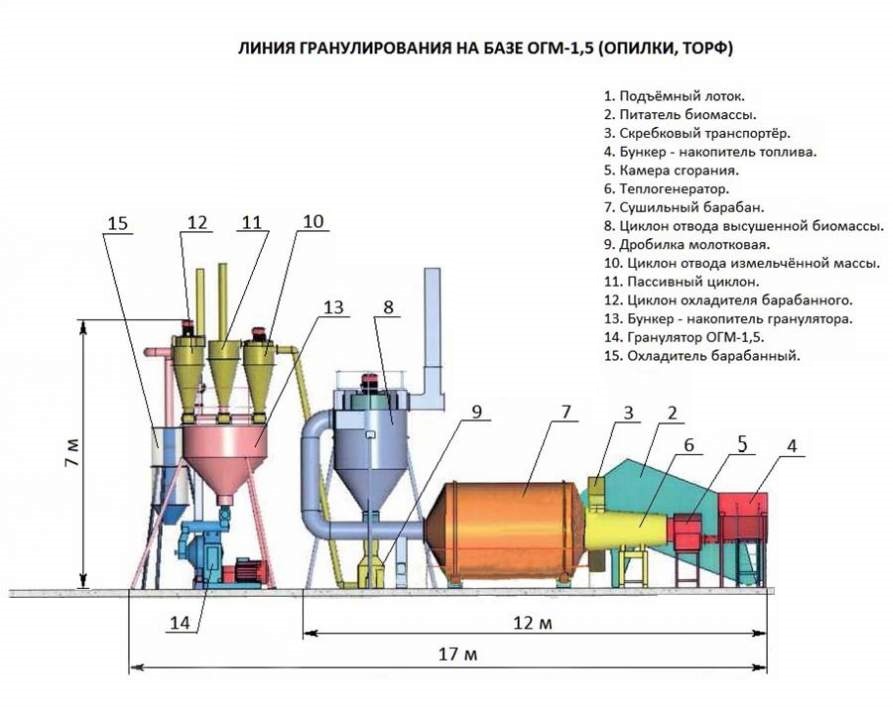

Linia do produkcji pelletu z wykorzystaniem granulatora prasowego OGM-1,5

Kompleks różni się od poprzedniego tylko mocą i wydajnością. Z reguły każdy cykl produkcji pelletu składa się z powyższych etapów i nie jest kompletny bez użycia urządzeń suszących, kruszarek, sekcji nawilżania, prasowania i chłodzenia pelletu.

Kompleks różni się od poprzedniego tylko mocą i wydajnością. Z reguły każdy cykl produkcji pelletu składa się z powyższych etapów i nie jest kompletny bez użycia urządzeń suszących, kruszarek, sekcji nawilżania, prasowania i chłodzenia pelletu.

Charakterystyka techniczna: wydajność - 0,8-1 t/h, moc 160 kW-h, moc silnika granulatora 75 kW/h, prędkość obrotowa matrycy prasy - 140 min-1.

Moc zainstalowana linii to 520 kW, kompleks obsługiwany jest przez 2-3 pracowników. Dopuszcza się stosowanie surowców o wilgotności do 60%, średnicy do 20 cm i długości do 75 cm Trociny podawane są przenośnikiem załadowczym do rębaka bębnowego, natomiast kamienie i obce przedmioty są wyłapywane z surowca. Następnie wilgoć jest usuwana w suszarce bębnowej, a trociny trafiają do bębna na suche przygotowane surowce.

Na linii peletyzującej zainstalowana jest prasa o mocy ≈ 190 kW, która wytwarza pelety pod ciśnieniem w wysokich temperaturach. Chłodnica przeciwprądowa obniża temperaturę peletów, które następnie pakowane są do big bagów. Pomieszczenie, w którym zainstalowany jest sprzęt, musi mieć powierzchnię ponad 1000 m2 i wysokość > 8 m.

Sprzęt do produkcji pelletu małej i średniej mocy

Prasa PG-200 to mini linia do produkcji pelletu. Ponadto jego wydajność jest znacznie niższa - 200 kg/h, a moc - 30 kW/h. W jego skład wchodzi granulator z matrycą o średnicy 200 mm, mieszadło-nawilżacz oraz chłodnica granulatu. Na wyjściu wytwarzany jest również pellet o średnicy 8 mm.

Jednak ta instalacja nie obejmuje suszarki bębnowej. Dlatego do produkcji biopaliw przy użyciu tego sprzętu należy użyć wstępnie wysuszonych i pokruszonych trocin.

Granulator Kompakt PP300

Tego typu sprzęt doskonale nadaje się do instalacji w tartakach i małych przedsiębiorstwach zajmujących się obróbką drewna. Wydajność prasy szwedzkiej wynosi około 200-300 kg/h. Maszyna wyposażona jest w jedną matrycę (typ cylindryczny, średnica - 410 mm), która wytwarza pellet o średnicy 8 mm.

Jako surowce nadają się trociny o wilgotności nie większej niż 15% i wielkości około 3 mm. Jeżeli zawartość wilgoci i wielkość przekraczają te wartości, trociny należy wstępnie wysuszyć i rozdrobnić w kruszarkach.

Kompakt PP300 jest wyposażony w automatyczny elektryczny piec suszący, młyn kruszący o mocy 7,5 kW oraz wieżę chłodniczą. Ogólnie rzecz biorąc, ten mechanizm jest doskonałą alternatywą dla skomplikowanych linii do produkcji pelletu.

Naciśnij Amandusa Kahl

Granulator ma następujące zalety: produkuje pelet z surowców o różnej wielkości, dopuszcza się wahania wilgotności trocin, a prasa pracuje niemal bezgłośnie. Amandus Kahl to niezawodny, trwały sprzęt dostępny w różnych konfiguracjach i rozmiarach.

![]()

Średnica wykrojników może dochodzić do 1250 mm, a moc do 400 kW. Modele o małej mocy są wykorzystywane do nieseryjnej produkcji pelletu, podczas gdy modele o większej mocy mogą być instalowane na zautomatyzowanych liniach. Zasada działania granulatora polega na tym, że trociny przeciskane są przez otwory w matrycy za pomocą płoz, a następnie noże przecinają linę na granulki.

Zarówno linie do produkcji pelletu jak i stacjonarne granulatory pozwalają nam wytwarzać produkty wysokiej jakości. Pellet po spaleniu daje tylko 1,5-5% zawartości popiołu, w przeciwieństwie do drewna, w którym ta cecha sięga 15%.

Do ogrzewania ekonomicznie opłacalne jest stosowanie peletów, których produkcja przy użyciu opisanego powyżej sprzętu staje się przystępna i opłacalna.

Jeśli chcesz, aby Twój biznes był związany z takim materiałem jak drewno, to będzie dla Ciebie niezwykle przydatna lektura

Prasa domowa

Zdjęcie przedstawia urządzenie, a raczej jego „puste”, do produkcji prasowanego paliwa w domu. Każdy może to zrobić.

Prasa jest dość prosta w konstrukcji. Nie musisz wymyślać niczego od podstaw. Wystarczy mieć maszynę, może nie pracownika, do produkcji oleju i kilka dodatkowych części. Zastanów się, z czego składa się prasa, gdzie i co się znajduje, jakich części lepiej użyć.

Pracujący silnik to zwykły silnik o małej mocy. W naszym przypadku jego moc nie wystarcza do ściśnięcia trocin. Zmieniamy go na trójfazowy, 400 watów.

1. Pasek od silnika do koła zamachowego jest zębaty. Ale można to położyć płasko. Jednak w tym przypadku brykiet może okazać się „niedociśnięty”. Płaski pas ślizga się pod zwiększonym obciążeniem.

3-4. Rozruszniki - zaprojektowane w celu zapewnienia pracy maszyny w trybie odwrotnym. Rozruszniki sterowane są wyłącznikami krańcowymi zainstalowanymi nad jednostką sterującą w górnej części. Możesz je zobaczyć na dolnym zdjęciu.

1. Wyłącznik krańcowy ruchu do przodu.

2. Wyłącznik krańcowy jazdy do tyłu.

Końce są ustawione tak, aby podłoże i trociny były sprasowane w brykiet z optymalną siłą. W razie potrzeby umożliwiają regulację skoku tłoka roboczego. Konsystencja materiału wyjściowego przyszłego paliwa jest inna, inaczej może być również potrzebna siła nacisku.

Przewodów elektrycznych jest minimum, ich okablowanie jest proste i wymaga minimalnej wiedzy z zakresu elektrotechniki. Nie trzeba być świetnym specjalistą.

Brykiet prasowany jest w specjalnej tacce. Przekładnia ślimakowa służy do przenoszenia mocy silnika na tłok. Opcja jest najbardziej optymalna, gdy głównym składnikiem brykietu paliwa są twarde trociny.

To jest wewnętrzna struktura. Teraz o dołączonych częściach.

Na górze maszyny montowany jest zbiornik, w którym umieszczane są trociny lub inny materiał w celu „przygotowania” brykietu paliwowego.

Z jednej strony od strony tłoka pojemnik posiada szczeliny do mocowania 1 i 2. Utrzymują one tackę w miejscu, nie pozwalają jej "chodzić" po bokach, podczas gdy trociny z wlewem są sprasowane i paliwo powstaje brykiet.

Tłok wykonany z fluoroplastiku jest zainstalowany na prasie.

Możesz wziąć inny materiał, ale fluoroplastik ma dobre właściwości wytrzymałościowe: nie kruszy się, nie pęka, nie ma pęknięć. Jest to ważne, gdy do produkcji paliwa używane są szorstkie trociny lub inny podobny materiał. Na tłoku wykonany jest rowek, za pomocą którego jest on mocowany do pręta w pojemniku.

Ponieważ maszyna, na której tłoczony jest brykiet, jest wykonana, a raczej przerobiona z maszyny do produkcji oleju, w jej przedniej części znajduje się otwór 1 (zdjęcie na dole). Nie potrzebujemy tego. Możesz go zamknąć płytą wykonaną z dowolnego sztywnego materiału.

Nie zwracamy uwagi na nawias 2. To jest dozownik - urządzenie do cięcia oleju. Również nieprzydatne.

Górna część pojemnika zamykana jest pokrywką.

Na wieczku od końca znajduje się tuleja prowadząca na ustalacz.

Po bokach są zamki.

Pokrywka jest przymocowana: na górze pojemnika - na prowadnicach; z tyłu - z ustalaczem.

W tej formie otrzymujemy całkowicie samodzielnie zmontowaną maszynę, na której można wykonać brykiet opałowy, wykorzystując trociny jako główny surowiec do produkcji.

Popularny

- Byk i niedźwiedź na giełdzie: bestialska twarz giełdy

- Etapy otwierania prywatnego gabinetu stomatologicznego

- Jak otworzyć własny sklep - instrukcje krok po kroku dla początkujących + przykład z życia

- Przychody ze sprzedaży – formuła i koncepcje

- Jaka jest różnica między marżą a zyskiem - wzory obliczeniowe

- Porada 1: Jak przejść z systemu uproszczonego na system z płatnością VAT

- Amortyzacja samochodu - co to jest?

- Wczorajszy biznes: 7 głównych problemów współczesnych pośredników w handlu nieruchomościami :: Opinie :: RBC Real Estate

- Jaka jest różnica między publicznymi i niepublicznymi rodzajami spółek akcyjnych, spółek osobowych i spółdzielni?

- Prosty biznes - prywatne działki gospodarstwa domowego (osobiste działki zależne)