Üzemanyag-brikett csináld magad

Az alternatív energiaforrások iránt egyre nagyobb a kereslet. Ez alól a fapellet sem kivétel, mely környezetbarát alapanyagokból – fűrészporból – készül, és esetenként tartalmaz szennyeződéseket (napraforgóhéj, szalma stb.). Minél magasabb a szennyeződések százalékos aránya, annál gyengébb a pellet minősége.

Mi a pellet gyártási folyamata?

Kezdetben az előre lemért fűrészport kis frakciókra zúzzák. Általában magas páratartalommal rendelkeznek. Ezért a nyersanyagokat szárítókba küldik, ahol a páratartalom körülbelül 10% -ra csökken. Szárítás után az anyagot kalapácsmalmokkal alaposan megőrlik.

A csigakeverőkben szennyeződéseket adnak hozzá, valamint nedvesítik az alapanyagokat, hogy a következő szakaszban biztosítsák a könnyű és jó minőségű pelletképzést. Speciális mátrixok segítségével a keverékből kész pelleteket formálnak, majd az anyagot csomagolják.

Berendezések fűrészporból pellet előállításához

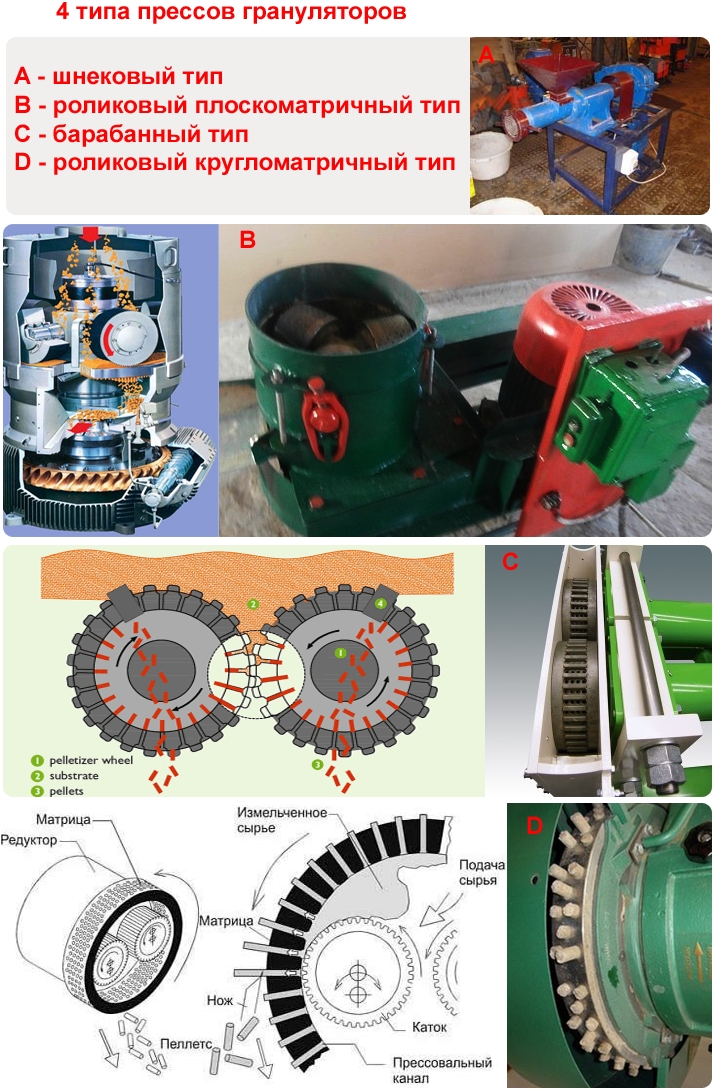

A fa bioüzemanyag előállítására szolgáló berendezéseket a teljesítmény és a termelékenység függvényében osztják fel.

Olyan lehet, mint egy pelletgyártó sor, beleértve a fűrészpor különféle frakcióinak leválasztására szolgáló szeparátorokat, egy szállítószalag formájú szárítókamrát, magát a granulátort és egy dobhűtőt; valamint a helyhez kötött prés-granulátorok, amelyek előre elkészített alapanyagokból pelletet állítanak elő.

Ugyanakkor egy pellet gyártósor kapacitása meghaladja a 2 tonnát / óra, míg egy minigranulátor csak körülbelül 200 kg / óra. Helyhez kötött granulátor vásárlásakor kiválaszthatja, hogy milyen üzemanyaggal működik a motorja (dízel, benzin vagy traktor teljesítményleadó tengelyével hajtott granulátor).

Sorok nagy teljesítményű pellet gyártásához

– Pellet gyártására szolgáló sor OGM-0.8 présgranulátorral. A vonal teljesen automatizált és könnyen telepíthető. Az eredmény 8 mm átmérőjű pellet. Műszaki adatok: teljesítmény 500 kg/h, présmotor teljesítmény 45 kWh, présszerszám forgási gyakorisága 250 min-1.

Dobgranulátor OGM-0,8.

A bioüzemanyag előállítás folyamata a következő: kezdetben a fűrészpor kaparó szállítószalag segítségével kerül a szárítódobba, ahol eltávolítják a felesleges nedvességet és megszárítják az alapanyagot. Ugyanakkor a hőfejlesztő fenntartja az optimális hőmérsékletet a dobban.

A dobból a fűrészpor egy kőcsapdával (idegen testek felfogására) ellátott csővezetéken keresztül egy ciklon akkumulátorba kerül, ahonnan a nyersanyag fokozatosan egy kalapácsos darálóba kerül, melynek feladata a fűrészpor őrlése a kívánt frakcióra.

Ezután a nyersanyag-adagoló csiga a zúzott fűrészport a párásító vezetékre táplálja, majd megtörténik a legfontosabb folyamat - a granulálás. Ebben az esetben a nyersanyagot 180 ̊С hőmérsékletre melegítik, és nyomás alatt préselik.

Mivel a granulátumok hőmérséklete magas, nem elég erősek. A megfelelő sűrűség és szilárdság érdekében a hőmérsékletüket a hűtővezetékben VVD No. 2 ventilátorral csökkentik. Ezután az adagolócsiga a kész pelletet a csomagolási területre irányítja, ahol különböző méretű és súlyú brikettbe csomagolják.

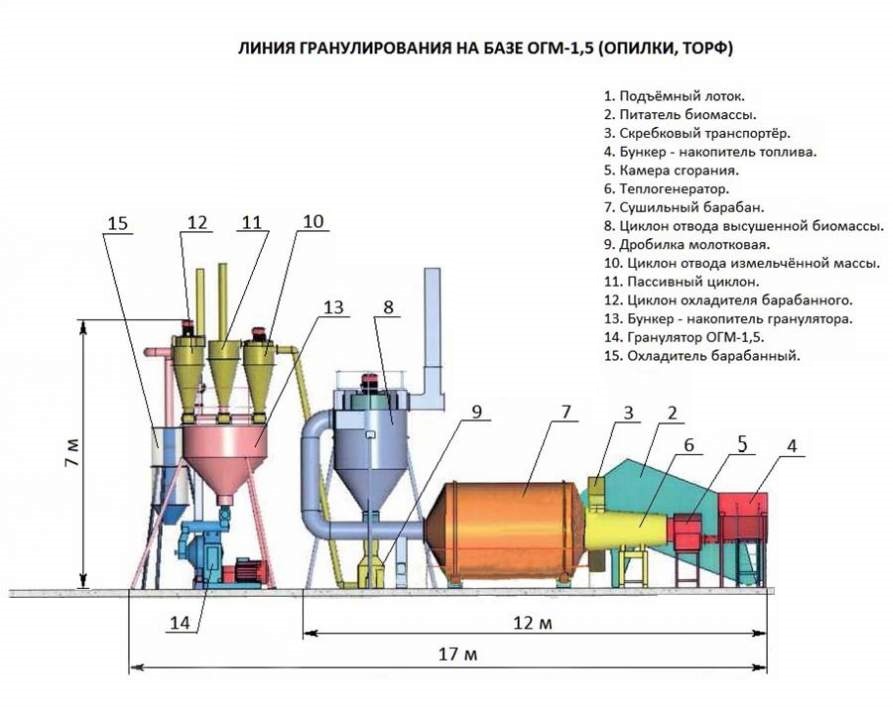

Sorozat pelletgyártáshoz OGM-1.5 présgranulátorral

A komplexum csak erejében és termelékenységében különbözik az előzőtől. Általános szabály, hogy bármely pelletgyártási ciklus a fenti szakaszokból áll, és nem teljes a szárítóberendezések, aprítógépek, valamint a pellet nedvesítő, préselő és hűtési szakasza nélkül.

A komplexum csak erejében és termelékenységében különbözik az előzőtől. Általános szabály, hogy bármely pelletgyártási ciklus a fenti szakaszokból áll, és nem teljes a szárítóberendezések, aprítógépek, valamint a pellet nedvesítő, préselő és hűtési szakasza nélkül.

Műszaki adatok: termelékenység - 0,8-1 tonna / óra, teljesítmény 160 kWh, granulátor motor teljesítménye 75 kW / h, présmátrix forgási frekvencia - 140 perc-1.

A vezeték beépített teljesítménye 520 kW, a komplexum kiszolgálását 2-3 fő végzi. Legfeljebb 60%-os nedvességtartalmú, legfeljebb 20 cm átmérőjű, legfeljebb 75 cm hosszúságú alapanyagok felhasználása megengedett A fűrészpor a rakodószalagon keresztül a dobos aprítóba kerül, míg a kövek ill. idegen tárgyak kerülnek ki a nyersanyagokból. Ezután a nedvességet eltávolítják a dobszárítóban, és a fűrészport a dobba küldik a száraz előkészített nyersanyagokhoz.

A granulálósorra egy ≈ 190 kW teljesítményű prés van felszerelve, amely magas hőmérsékleten nyomás alatt granulátumot állít elő. Az ellenáramú hűtő csökkenti a pellet hőmérsékletét, amelyet aztán nagy zsákokba csomagolnak. A helyiségnek, amelyben a berendezést telepítik, 1000 m2-nél nagyobb területnek és 8 m-nél nagyobb magasságnak kell lennie.

Berendezések kis és közepes kapacitású pellet gyártásához

A Press PG-200 egy mini sor pelletgyártáshoz. Ugyanakkor termelékenysége jelentősen alacsonyabb - 200 kg / h, teljesítménye pedig 30 kW / h. Egy 200 mm átmérőjű mátrixú granulátorból, egy keverő-hidratálóból és egy granulátumhűtőből áll. A kimenet 8 mm átmérőjű pelletet is gyárt.

Ez a telepítés azonban nem tartalmaz szárítógépet. Ezért a bioüzemanyag ezzel a berendezéssel történő előállításához előszárított és zúzott fűrészport kell használni.

Granulátor Kompakt PP300

Az ilyen típusú berendezések kiválóan alkalmasak fafeldolgozással foglalkozó fűrészüzemek és kisvállalkozások telepítésére. A svéd sajtó termelékenysége körülbelül 200-300 kg/óra. A gép egy szerszámmal van felszerelve (hengeres, 410 mm átmérőjű), amely 8 mm átmérőjű granulátumot állít elő.

Nyersanyagként legfeljebb 15% nedvességtartalmú, körülbelül 3 mm méretű fűrészpor alkalmas. Ha a nedvességtartalom és a méret meghaladja ezeket az értékeket, a fűrészport elő kell szárítani és zúzógépben össze kell törni.

A Kompakt PP300 automata üzemmódban működő elektromos sütővel, 7,5 kW-os malom-zúzógéppel és hűtőtoronnyal van felszerelve. Általánosságban elmondható, hogy ez a mechanizmus kiváló alternatívája a komplex pelletgyártó soroknak.

Nyomja meg Amandus Kahl

A granulátornak a következő előnyei vannak: különböző méretű alapanyagokból pelletet állít elő, a fűrészpor nedvességtartalmának ingadozása megengedett, a prés szinte hangtalanul működik. Az Amandus Kahl egy megbízható, tartós berendezés, különféle konfigurációkban és méretekben.

![]()

A lapos matricák átmérője elérheti az 1250 mm-t, a teljesítmény pedig a 400 kW-ot. A kis teljesítményű modelleket nem sorozatos pelletgyártáshoz használják, míg az erősebb modellek automatizált sorokra telepíthetők. A granulátor működési elve, hogy a fűrészport a mátrix lyukain átpréseljük futók segítségével, majd a kések a kócot szemcsékre vágják.

Mind a pelletgyártó sorok, mind a helyhez kötött granulátorok kiváló minőségű termékek előállítását teszik lehetővé. Égetéskor a pellet csak 1,5-5% hamutartalmat ad, ellentétben a fával, amelyben ez a jellemző eléri a 15%-ot.

Fűtésre gazdaságosan megtérülő pelletet használni, amelynek előállítása a fent leírt berendezések segítségével megfizethetővé és jövedelmezővé válik.

Ha azt szeretné, hogy vállalkozása valamilyen anyaghoz, például fához kapcsolódjon, rendkívül hasznos lesz elolvasni

házi sajtó

A képen egy eszköz, vagy inkább „üres” látható, sűrített üzemanyag otthoni gyártására. Ezt bárki megteheti.

A sajtó meglehetősen egyszerű kialakítású. Nem kell semmit a nulláról feltalálnod. Csak egy gép kell, nem tud dolgozni, az olaj előállításához és néhány további részlethez. Fontolja meg, miből áll a présgép, hol és mi található, milyen alkatrészeket a legjobb használni.

A működő motor normál kis teljesítményű. Esetünkben az ereje nem elegendő a fűrészpor tömörítéséhez. Háromfázisúra cseréljük, 400 watt teljesítménnyel.

1. A motortól a lendkerékig tartó szíj fogazott. De szabad tenni és laposítani. Igaz, ebben az esetben a brikett „alulnyomottnak” bizonyulhat. A lapos öv fokozott terhelés hatására megcsúszik.

3-4. Indítók - úgy tervezték, hogy biztosítsák a gép fordított üzemmódban történő működését. Az önindítók vezérlése a felső részben a vezérlőegység fölé szerelt végálláskapcsolókkal történik. Az alábbi fotón láthatja őket.

1. Közvetlen haladási végállás kapcsoló.

2. Fordító kapcsoló.

A végek úgy vannak beállítva, hogy az aljzat és a fűrészpor optimális erővel préselődik briketté. Kívánt esetben lehetővé teszik a munkadugattyú löketének beállítását. A leendő üzemanyag eredeti anyagának konzisztenciája eltérő, a préserőre is másképp lehet szükség.

Az elektromos vezetékek minimálisak, a vezetékezésük egyszerű, minimális elektrotechnikai ismereteket igényel. Nem kell nagy szakembernek lenned.

A brikettet speciális tálcában préselik. Csigahajtóművet használnak a motor teljesítményének a dugattyúra való átvitelére. Az opció a legoptimálisabb, ha a kemény fűrészpor a brikett üzemanyag fő összetevője.

Ez belül van. Most a csuklós részekről.

A gép tetejére egy tartályt helyeznek el, ahol fűrészport vagy más anyagot helyeznek el a brikett üzemanyag „főzéséhez”.

Egyrészt a dugattyú oldaláról a tartályban 1-es és 2-es rögzítési nyílások találhatók. Ezek a tálcát a helyén tartják, nem engedik, hogy „járkáljon”, miközben a töltőanyagos fűrészpor préselődik, és tüzelőanyag-brikett kerül a helyére. alakított.

A présgépre PTFE-ből készült dugattyú van felszerelve.

Az anyag másképp vehető, de a fluoroplaszt jó szilárdsági jellemzőkkel rendelkezik: nem morzsolódik, nem törik, nincsenek repedések. Ez akkor fontos, ha kemény fűrészport vagy más hasonló anyagot használnak üzemanyag előállítására. A dugattyún egy horony van kialakítva, amellyel a tartályban lévő rúdhoz rögzítik.

Mivel a gép, amelyen a brikettet sajtolják, olajtermelő gépből készült, vagy inkább olajgyártó gépből van átalakítva, az elülső részén van egy 1-es lyuk (alsó kép). Nincs rá szükségünk. Bármilyen kemény anyagból készült tányérral lezárhatod.

Nem figyelünk a 2. zárójelre. Ez az adagoló egy olaj vágására szolgáló eszköz. Szintén nem hasznos.

A tartály teteje fedéllel van lezárva.

A borítón a végétől egy vezetőhüvely készül a retesz számára.

Az oldalakon zárak találhatók.

A fedél rögzítve van: a tartály tetején - síneken; mögött - retesz.

Ebben a formában egy teljesen saját összeállítású gépet fogunk látni, amelyen üzemanyag-brikettet lehet készíteni, a gyártás fő alapanyagaként fűrészporból.

Népszerű

- Bika és medve a tőzsdén: a tőzsde "állati" arca

- Magánfogászati rendelő megnyitásának szakaszai

- Az üzlet megnyitása - lépésről lépésre kezdőknek szóló útmutató + példa az életből

- Árbevétel - képlet és fogalmak

- Mi a különbség az árrés és a nyereség között - számítási képletek

- 1. tanács: Hogyan váltsunk át egyszerűsített rendszerről áfafizetéses rendszerre

- Az "autó értékcsökkenés" fogalma - mi ez?

- Tegnapi üzlet: A modern ingatlanközvetítők 7 fő problémája :: Vélemények :: RBC Real Estate

- Mi a különbség az állami és nem nyilvános típusú részvénytársaságok, partnerségek és szövetkezetek között?

- Egyszerű üzlet - magánháztartási telkek (személyes melléktelkek)