Collection d'ouvrages pratiques sur la technologie de l'ingénierie. Sujet : Tâches en technologie du génie mécanique

La solution des problèmes pratiques dans toutes les sections principales est donnée discipline académique"Technologie du génie mécanique". Options données missions individuelles aux travaux pratiques avec une description de la méthodologie pour leur mise en œuvre sur l'exemple de la résolution d'une des options de tâche. Les annexes contiennent les documents réglementaires et de référence nécessaires à la mise en œuvre Travaux pratiques.

Le manuel peut être utilisé dans l'étude de la discipline professionnelle générale "Technologie du génie mécanique" conformément à la norme de formation de l'État fédéral pour SPO pour la spécialité 151901 "Technologie du génie mécanique".

Une ressource pédagogique électronique "Mechanical Engineering Technology" a été publiée pour ce manuel.

Pour les élèves des établissements d'enseignement secondaire enseignement professionnel.

DÉTERMINATION DE LA VALEUR DES INDEMNITÉS.

Une pièce est un objet de production dont la forme est proche de la forme d'une pièce, à partir de laquelle une pièce ou une unité d'assemblage intégrale est fabriquée en modifiant la forme et la rugosité des surfaces, leurs dimensions, ainsi que les propriétés de la Matériel. Il est généralement admis qu'une pièce entre dans n'importe quelle opération et qu'une pièce quitte l'opération.

La configuration de la pièce est déterminée par la conception de la pièce, ses dimensions, le matériau et les conditions de travail de la pièce en produit fini, c'est-à-dire tous les types de charges agissant sur la pièce lors du fonctionnement du produit fini.

La pièce initiale est la pièce qui entre dans la première opération. processus technologique.

Une tolérance est une couche de matériau de pièce qui est retirée lors de son usinage pour obtenir la précision et les paramètres requis de la couche de surface de la pièce finie.

Une surépaisseur intermédiaire est une couche de matière retirée lors d'une transition technologique. Il est défini comme la différence entre la taille de la surface de la pièce, obtenue lors de l'opération précédente, et la taille de la même surface de la pièce, obtenue en effectuant cette transition pour traiter la surface de la pièce en une seule opération.

TABLE DES MATIÈRES

Avant-propos

Chapitre 1. Fondamentaux de la technologie du génie mécanique

1.1. Processus de production et technologiques entreprise de fabrication de machines

Travail pratique n° 1.1. Étudier la structure du processus technologique

1.2. Détermination du montant des indemnités

1.3. Calcul des dimensions de la pièce

1.4. Évaluation préliminaire des options pour obtenir des blancs

et leur fabricabilité

Travail pratique №1.2. Nomination des blocs opératoires

surépaisseurs pour le traitement d'une pièce avec une représentation graphique de l'emplacement des surépaisseurs et des tolérances pour les dimensions de fonctionnement

1.5. Sélection des bases lors du traitement des pièces

1.6. Séquence d'opérations

1.7. Sélection d'une base d'installation

1.8. Sélection de la base initiale

Travail pratique n° 1.3. Répartition des pièces dans la zone de traitement de la machine

1.9. Précision d'usinage

1.10. Détermination de la précision attendue lors de l'obtention automatique de la cote de coordination

Chapitre 2. Réglementation technique des opérations technologiques

2.1. Structure du temps à la pièce

2.2. Opérations de rationnement

Travail pratique №2.1. Rationnement de l'opération de tournage du processus technologique

Travail pratique №2.2. Rationnement de l'opération de fraisage du processus technologique

Travail pratique №2.3. Rationnement de l'opération de broyage du processus technologique

2.3. Développement des opérations

Travail pratique №2.4. Développement d'une opération de rectification cylindrique du procédé technologique

Travail pratique №2.5. Développement de l'opération de rectification plane du processus technologique

Chapitre 3. Méthodes de traitement de surface utilisées dans la fabrication des pièces principales

3.1. Fabrication d'arbres

3.2. Fabrication de disques

3.3. Fabrication d'engrenages

3.4. Production d'engrenages droits

3.5. Fabrication d'engrenages coniques

Chapitre 4

Chapitre 5

Chapitre 6

Chapitre 7. Assemblage des connexions, des mécanismes et des unités d'assemblage

7.1. Élaboration du tracé et schéma de montage

7.2. Chaînes dimensionnelles d'assemblage

7.3. Garantir la précision de l'assemblage

7.4. Maîtrise des paramètres d'assemblage et technologiques

7.5. Pièces d'équilibrage et rotors

Chapitre 8

8.1. Les principales dispositions du projet de cours

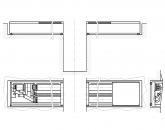

8.2. Exigences généralesà la conception du projet de cours

8.3. Méthodologie générale pour travailler sur un projet

8.4. Partie technologique

Applications

Annexe 1. Forme approximative titre de page note explicative

Annexe 2. Une forme approximative du formulaire de devoir pour un projet de cours

Annexe 3. Unités de mesure des grandeurs physiques

Annexe 4. Règles de conception de la partie graphique du projet de cours

Annexe 5. Tolérances dans le système de trous pour les dimensions extérieures selon ESDP (GOST 25347-82)

Annexe 6. Voies approximatives pour obtenir les paramètres des surfaces cylindriques externes

Annexe 7. Voies approximatives pour obtenir les paramètres des surfaces cylindriques internes

Annexe 8. Tolérances et tolérances d'exploitation

Annexe 9. Indicateurs temporels des opérations technologiques

Annexe 10. Caractéristiques techniques des équipements et matériels technologiques

Annexe 11. Paramètres de coupe et modes de traitement

Annexe 12. Indicateurs de précision et de qualité de surface

Annexe 13. Dépendance du type de production sur le volume de production

Annexe 14. Indicateurs approximatifs pour les calculs économiques

Annexe 15. Méthodes de traitement de surface

Annexe 16. Valeurs des coefficients et grandeurs

Annexe 17. Mémoire Caractéristiques des machines-outils

Bibliographie.

Téléchargement Gratuit livre électronique dans un format pratique, regardez et lisez :

Téléchargez le livre Technologie du génie mécanique, Conception d'ateliers et de cours, Ilyankov A.I., 2012 - fileskachat.com, téléchargement rapide et gratuit.

transcription

1 AGENCE FÉDÉRALE DE L'ÉDUCATION établissement d'enseignement enseignement professionnel supérieur "UNIVERSITÉ POLYTECHNIQUE DE TOMSK" INSTITUT TECHNOLOGIQUE YURGA А.А. Saprykin, V.L. Bibik COLLECTION DE TÂCHES PRATIQUES SUR LA DISCIPLINE "TECHNOLOGIE DE L'INGÉNIERIE" Maison d'édition de manuels scolaires de l'Université polytechnique de Tomsk 2008

2 LBC 34,5 i 73 UDC (076) C 19 C 19 Saprykin A.A. Collection de tâches pratiques dans la discipline "Technologie du génie mécanique": Didacticiel/ A.A. Saprykin, V.L. Bibik. Tomsk : Maison d'édition de l'Université polytechnique de Tomsk, p. Le manuel contient des exemples et des tâches avec des solutions. Cela aidera à acquérir des compétences dans la résolution de problèmes technologiques, la détermination de l'amélioration des processus technologiques existants et le développement de nouveaux processus. Conçu pour effectuer des travaux pratiques dans la discipline "Technologie du génie mécanique" par des étudiants d'universités spécialisées en "Technologie du génie mécanique". UDC (076) Évaluateurs Docteur en Sciences Techniques, Professeur de TPU S.I. Petrushin Chef adjoint de l'atelier 23, Yurginsky Machine Plant LLC P.N. Institut technologique Bespalov Yurga (branche) de l'Université polytechnique de Tomsk, 2008 Conception. Maison d'édition de l'Université polytechnique de Tomsk,

3 SOMMAIRE CHAPITRE 1. FONDAMENTAUX DE LA CONCEPTION DES PROJETS TECHNOLOGIQUES PRODUCTION ET PROCESSUS TECHNOLOGIQUES.4 2. PRÉCISION DU TRAITEMENT MÉCANIQUE DE LA BASE ET PRINCIPES DE FABRICATION BASÉE SUR LES ALLOCATIONS DE CONCEPTION POUR LE TRAITEMENT MÉCANIQUE. DIMENSIONS OPÉRATIONNELLES ET LEURS TOLÉRANCES PROCÉDURE DE CONCEPTION DES PROCESSUS TECHNOLOGIQUES CONTRÔLE QUALITÉ DES PRODUITS MÉTHODES D'INSTALLATION DES PIÈCES. ÉLÉMENTS D'INSTALLATION DU DISPOSITIF 57 CHAPITRE 2. MÉTHODES DE TRAITEMENT DES SURFACES PRINCIPALES DES PIÈCES TRAITEMENT DES SURFACES EXTERNES DES CORPS DE ROTATION...62 CHAPITRE 3. TECHNOLOGIE D'ASSEMBLAGE DES MACHINES CONCEPTION DU PROCESSUS TECHNOLOGIQUE D'ASSEMBLAGE...75 ANNEXE A..83 LISTE

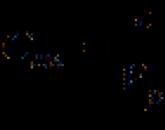

4 CHAPITRE 1. BASES DE LA CONCEPTION DE PROCÉDÉS TECHNOLOGIQUES 1. PRODUCTION ET PROCÉDÉS TECHNOLOGIQUES Lors de la conception d'un procédé technologique et de sa mise en œuvre et lors de la préparation de la documentation technologique, il est important de pouvoir déterminer la structure d'un procédé technologique et de formuler correctement le nom et le contenu de ses éléments. Dans ce travail, GOST et sont guidés par une étape importante dans le développement du processus technologique est également la définition du type de production. Approximativement, le type de production est défini au stade de la conception initiale. Le critère principal dans ce cas est le coefficient de consolidation des opérations. C'est le rapport du nombre de toutes les opérations technologiques effectuées pendant une certaine période, par exemple un mois, dans une section mécanique (O), et au nombre d'emplois (P) de cette section: K zo \u003d O / P (1.1) Les types d'industries de construction mécanique sont caractérisés par les valeurs suivantes du coefficient de consolidation des opérations: K z.o<1 массовое производство; 1<К з.о 10 крупносерийное производство; 10<К з.о 20 среднесерийное производство; 20<К з.о 40 мелкосерийное производство; К з.о не регламентируется единичное производство. Формулирование наименования и содержания операции Пример 1.1. Деталь (втулку) изготовляют в условиях серийного производства и из горячекатаного проката, разрезанного на штучные заготовки. Все поверхности обрабатываются однократно. Токарная операция выполняется согласно двум операционным эскизам по установкам (рис.1.1). 4

Fig Schémas d'exploitation Nécessaire : pour analyser les schémas d'exploitation et autres données d'entrée ; établir le contenu de l'opération et formuler son nom et son contenu ; définir la séquence de traitement de la pièce dans cette opération ; décrire le contenu de l'opération de transition. Solution. 1. En analysant les données initiales, nous constatons que dans l'opération considérée, qui consiste en deux installations, neuf surfaces de la pièce sont traitées, ce qui nécessitera séquentiellement neuf transitions technologiques. 2. Pour effectuer l'opération, un tour ou un tour à visser sera utilisé et le nom de l'opération sera «Tournage» ou «Tour à visser» (GOST). Selon le même GOST, nous déterminons le numéro du groupe d'opérations (14) et le numéro d'opération (63). Pour enregistrer le contenu de l'opération en présence de croquis opérationnels, une forme abrégée d'enregistrement peut être utilisée: "Coupez trois extrémités", "Percez et percez un trou", "Percez un et meulez deux chanfreins". 3. Nous établissons une séquence rationnelle pour effectuer les transitions technologiques selon les installations, guidées par des croquis opérationnels. Dans la première installation, il faut couper 5

6 Extrémité 4, meulez la surface 2 pour former l'extrémité 1, le chanfrein 3, percez le trou 6 et percez le chanfrein 5. Dans le deuxième réglage, coupez l'extrémité 9, meulez la surface 7 et le chanfrein 8. Réglez et serrez la pièce 2 PT Coupez l'extrémité 4 Tourner la surface 2 pour former une extrémité 1 3 PT (le tournage de la surface 2 nécessite 2 étapes de travail) 4 PT Tourner le chanfrein 3 5 RT Percer un trou 6 6 RT Aléser le chanfrein 5 7 RC Repositionner la pièce 8 PT Dégagement bout à bout 9 9 PT Affûter la surface 7 10 PT Affûter le chanfrein 8 11 PV Contrôle des dimensions des pièces 12 PV Retirer la pièce et la mettre dans un conteneur 4. Le contenu de l'opération dans la documentation technologique est enregistré par transitions : technologique (PT) et auxiliaire (IL). Lors de la formulation du contenu des transitions, l'entrée abrégée selon GOST est utilisée.Le tableau 1.1 montre les entrées de l'exemple considéré. Tâche 1.1. Pour l'opération de tournage, un croquis opérationnel a été développé et les dimensions d'exécution avec les tolérances et les exigences pour la rugosité des surfaces usinées ont été définies (Fig. 1.2). Chaque surface est traitée une fois. 6

a VI, IXR a 2 0 З 6 0 h 1 1 З 5 0 h 1 1 З 4 5 H 1 2 З 6 5 H 1 2 З H * 2 5 * * î î ê 4 5 ± 0, ± 0,3 3 V , XR a 1 0 Ç , 5 Ç 5 5 H 1 2 Ç hh ± 0,5 Figure Schémas de fonctionnement 7

8 Requis : régler le type de machine ; déterminer la configuration et les dimensions de la pièce; établir un schéma de base ; numéroter sur le croquis toutes les surfaces à usiner ; formuler le nom et le contenu de l'opération pour l'enregistrement dans les documents technologiques ; enregistrer le contenu de toutes les transitions technologiques de la séquence technologique sous forme complète et abrégée. Établissement du nom et de la structure de l'opération et enregistrement de son contenu dans la documentation technologique Exemple 1.2. Dans la figure 1.3, qui est un fragment du dessin d'exécution de la pièce, un élément structurel de la pièce à traiter en production de masse est mis en évidence. R a 20 Z 18 H 12 6 Z ± 0, 2 8 Z * * R e m a r d e r d y s r a w e Fig Dessin d'exécution Nécessaire : pour analyser les données initiales ; choisir la méthode de traitement du type de production constructif; choisir le type de machine à découper les métaux; définir le nom de l'opération ; notez le contenu de l'opération dans son intégralité; dresser un bilan du contenu de l'opération sur les transitions technologiques. Solution. 1. Nous établissons que six trous dans la bride du boîtier doivent être usinés, régulièrement espacés sur un cercle Ø 280 mm. 2. Les trous dans le matériau solide sont réalisés par perçage. 3. Pour le traitement, nous sélectionnons une perceuse radiale. 4. Le nom de l'opération (selon le type de machine utilisée) "Perçage radial". 5. L'enregistrement du contenu de l'opération dans son intégralité est le suivant : "Percez 6 trous traversants Ø18H12 en série, en maintenant

9 d = (280 ± 0,2) mm et rugosité de surface Ra = 20 µm, selon le dessin. 6. L'enregistrement du contenu des transitions en pleine forme est le suivant : 1ère transition (auxiliaire). Installez la pièce dans le gabarit et fixez-la. 2,..., 7e transitions (technologiques). Percer 6 trous Ø18H12 en respectant les cotes d = 280±0,2 ; Ra20 en série sur le conducteur. 8ème transition (auxiliaire). Contrôle de la taille. 9ème transition (auxiliaire). Retirez le blanc et placez-le dans un récipient. Tâche 1.2. Définissez le nom et la structure de l'opération dans les conditions de la production de masse pour le traitement des éléments structurels de la pièce (Fig. 1.4). Les numéros des variantes sont indiqués sur la figure en chiffres romains. I, IIIII, IV 3 R a 5 R a Ç 3 4 h 1 0 M g V, VI 4 0 ± 1 VII, VIII Ç 6 0 H 1 2 R a 1 2,5 R a 5 Ç 6 0 H ± 0 , 3 I Õ, X 1 5 H 1 0 Fig Schémas opérationnels 9

10 Etablissement du type de production sur le site Exemple 1.3. Il y a 18 emplois dans le secteur de l'atelier d'usinage. En un mois, 154 opérations technologiques différentes y sont effectuées. Requis : pour établir le facteur de charge des opérations sur le site ; déterminer le type de production : indiquer sa définition conformément à la décision GOST. 1. Le coefficient des opérations de fixation est fixé selon la formule (1.1) : K z.o = 154/18 = 8,56. Dans notre cas, cela signifie que sur le site, chaque poste de travail se voit attribuer en moyenne 8,56 opérations. 2. Le type de production est déterminé selon GOST et Depuis 1<К з.о <10, тип производства крупносерийное. 3. Серийное производство характеризуется ограниченной номенклатурой изделий, сравнительно большим объемом их выпуска; изготовление ведется периодически повторяющимися партиями. Крупносерийное производство является одной из разновидностей серийного производства и по своим техническим, организационным и экономическим показателям близко к массовому производству. Задача 1.3. Известно количество рабочих мест участка (Р) и количество технологических операций, выполняемых на них в течение месяца (О). Варианты приведены в табл Требуется: определить тип производства. Таблица 1.2 Данные для расчета коэффициента закрепления операций варианта I II III IV V VI VII VIII IX X Количество рабочих мест (Р) Количество технологических операций (О)

11 2. PRÉCISION DE L'USINAGE MÉCANIQUE L'une des principales tâches des technologues et des autres intervenants de la production dans les ateliers d'usinage est de s'assurer de la précision requise des pièces fabriquées. Les pièces de machine réelles fabriquées par usinage ont des paramètres qui diffèrent des valeurs idéales, c'est-à-dire qu'elles comportent des erreurs, la taille des erreurs ne doit pas dépasser les écarts maximaux autorisés (tolérances). Pour garantir la précision de traitement spécifiée, le processus technologique doit être correctement conçu, en tenant compte de la précision économique obtenue par diverses méthodes de traitement. Les normes de précision économique moyenne sont données dans les sources. Il est important de considérer que chaque transition suivante devrait augmenter la précision par la qualité. Dans certains cas, des méthodes de calcul sont utilisées pour déterminer la valeur possible de l'erreur de traitement. C'est ainsi que sont déterminées les erreurs de braquage, à partir de l'action des efforts de coupe résultant d'une rigidité insuffisante du système technologique. Dans un certain nombre de cas, l'analyse de la précision du traitement d'un lot de pièces est effectuée à l'aide des méthodes de statistiques mathématiques. Détermination de la précision économique obtenue avec diverses méthodes de traitement des surfaces externes de révolution Exemple 2.1. La surface de la marche d'un arbre en acier de 480 mm de long, fabriqué à partir d'une pièce forgée, est prétraitée sur un tour à un diamètre de 91,2 mm (Fig. 2.1). R a 2 0 Ç 9 1, 2 Figure Arbre étagé Déterminer : précision économique de la taille d'usinage 91,2 ; qualité de précision de la surface traitée et de sa rugosité. Onze

12 Décision. Pour déterminer la précision économique, utilisez les tableaux "Précision économique de l'usinage", qui sont donnés dans divers ouvrages de référence. Dans notre cas, après le tournage grossier, la précision de la surface usinée doit se situer dans le ème degré (nous acceptons le 13ème degré). Considérant qu'à l/d = 5,3, les erreurs de traitement augmentent de 1,5 à 1,6 fois, cela correspond à une diminution de la précision d'un niveau. Nous acceptons finalement l'exactitude de la 14e année. La taille de la pièce étant intermédiaire lors du dégrossissage, cette taille est fixée pour la surface extérieure avec un champ de tolérance de la pièce principale Ø91.2h14, soit Ø91.2-0.37. Rugosité de surface Ra = µm (dans la pratique des usines avec des pièces bien fabriquées et des conditions de production normales, une précision d'usinage plus élevée est obtenue). Tâche 2.1. L'une des marches de l'arbre est usinée par l'une des méthodes indiquées. Les nombres d'options sont indiqués dans le tableau Nécessaire : pour établir la précision économique du traitement ; effectuer un croquis opérationnel et y indiquer la taille, la qualité de précision, la taille de tolérance et la rugosité. Supposons que la surface de la marche d'arbre considérée ait un champ de tolérance de la partie principale (h). Variante Données initiales Tableau 2.1 Méthode d'usinage et sa nature Longueur de l'arbre, mm I Rodage II Tournage semi-finition III Rectification fine IV Tournage simple V Superfinition Diamètre d'étape, mm VI Rectification préliminaire VII Tournage fin VIII Tournage final IX Brunissage diamant X Rectification finale

13 Détermination de la précision de la forme des surfaces de la pièce lors de l'usinage Exemple 2.2. Sur la surface extérieure de l'arbre (Fig. 2.2), une tolérance de forme est spécifiée, indiquée par un symbole selon STSEV.Le traitement final de cette surface est censé être effectué par meulage sur une rectifieuse circulaire modèle ZM151. Obligatoire : pour établir le nom et le contenu du symbole de l'écart spécifié ; établir la capacité à résister à l'exigence de précision de la forme de cette surface lors du traitement prévu. 0,01 З 7 0 Fig Croquis de l'arbre Solution. 1. Selon le croquis présenté, la précision de la forme de la surface cylindrique est exprimée par la tolérance d'arrondi et est de 10 microns. Selon GOST, cette tolérance correspond au 6ème degré de précision de forme. Le terme "Tolérance de l'inclinaison" désigne le plus grand écart autorisé par rapport à l'arrondi. Les types particuliers d'écart par rapport à l'arrondi sont l'ovalisation, le facettage, etc. 2. Sur une rectifieuse circulaire modèle ZM151, il est possible d'usiner des pièces d'un diamètre maximal de 200 mm et d'une longueur maximale de 700 mm. Par conséquent, il convient au traitement de cette pièce. L'écart de rondeur lors du traitement sur cette machine est de 2,5 microns. Sur la base de ce qui précède, nous concluons qu'il est possible d'effectuer un traitement avec une précision donnée. Tâche 2.2. Sur la fig. 2.3 et dans le tableau. 2.2 montre les options de surface avec les écarts de forme autorisés. Obligatoire : pour établir le nom et le contenu de la désignation des écarts indiqués ; définir la capacité d'effectuer le traitement sur la machine spécifiée, en respectant la précision spécifiée. Spécifiez les dimensions manquantes. treize

14 I 0, V, V I Ç , 0 5 Ç 5 0 I I, I I I 0. 02 À 0. 02 V I I 0, À I V 0. 0 2 V I I I 0. 1 5 I X, X 0, Fig Schémas opérationnels 14

15 Données initiales Tableau 2.2 options Forme de surface Type de machine I Trou Rectification intérieure II Plan Rectification de surface III Plan Rectification de surface IV Arête Rectification cylindrique V, VI Trou Rodage VII Cylindre Tour-fraise VIII Plan Rabotage longitudinal IX Cylindre Tour multi-coupes Cylindre X Rectification cylindrique Détermination de la précision de la position relative des surfaces de la pièce lors de l'usinage Exemple 2.3. Le croquis (Fig. 2.4) indique l'exigence technique pour la précision de la position relative des surfaces de la pièce. Il est censé effectuer le traitement final du plan supérieur par fraisage de finition sur une fraiseuse verticale selon le schéma opérationnel illustré à la Fig. 2 / õ À 0, 2 / õ À À Fig Exigences de conception À Fig Schéma opérationnel établir la précision de la position relative des surfaces de la pièce selon les référentiels technologiques, selon le type d'équipement; conclure qu'il est possible de satisfaire à l'exigence spécifiée. Solution. 1. Le symbole sur le dessin d'exécution indique la tolérance de parallélisme du plan supérieur par rapport au plan inférieur, indiquée par la lettre A. La tolérance de parallélisme s'entend comme le plus grand écart admissible par rapport à 15

16 parallélisme. Dans notre cas, la tolérance est de 0,2 mm sur une surface de mm. 2. Dans les tableaux des ouvrages de référence technologiques, par exemple, nous trouvons les écarts maximaux de notre cas: ils sont égaux aux microns et aux microns à une longueur de 300 mm, ce qui signifie qu'à une longueur de 150 mm, ils seront égaux à 12 microns. De toutes ces données, nous acceptons pour garantie la plus grande valeur de 100 microns, c'est-à-dire 0,1 mm. 3. Nous concluons que la précision requise de la position relative du plan usiné par rapport au plan de base A sera assurée. Tâche 2.3. Sur la fig. 2.6 montre les options de traitement de surface. Obligatoire : déchiffrer la désignation du contenu de la tolérance ; développer des mesures technologiques pour assurer le respect de cette exigence. À I, I I 0, À À I I I, I V 0, À V, V I V I I, V I I I 0, 1 5 À Á 0, 0 4 À Á I X, X 0, 0 5 À À Figure Options de traitement de surface 16

17 3. BASES ET PRINCIPES DE BASE Pour effectuer le traitement de la pièce sur la machine, celle-ci doit être fixée sur celle-ci, après avoir préalablement sélectionné les bases. Par base, on entend donner à la pièce la position requise par rapport à la machine et à l'outil. La précision du traitement dépend de l'exactitude de la base. Lors du développement d'un schéma de base, les problèmes de choix et de placement des points de référence sont résolus. Dans des conditions de production, des erreurs de traitement ε set se produisent toujours, en fonction des conditions d'installation, c'est-à-dire de fonder ε bases, de fixer ε fermant la pièce, et de l'imprécision de la fixation ε etc. L'erreur d'installation est exprimée par la formule : ε = ε + ε + ε. (3.1) ensemble de bases Pour réduire ces erreurs, il est important de suivre les règles de basement : la règle des "six points", la règle de "constance des bases", la règle de "combinaison des bases", etc. Erreur les valeurs peuvent être déterminées par diverses méthodes. La méthode tabulaire vous permet de déterminer les erreurs d'installation en fonction des conditions de production. La méthode de calcul pour déterminer les erreurs de base, de fixation et causées par l'imprécision de l'appareil est effectuée à l'aide des formules données dans la littérature. Si la règle de "combinaison des bases" n'est pas respectée, il devient nécessaire de recalculer les dimensions de conception en dimensions technologiques (Fig. 3.1). Le but du recalcul est de déterminer l'erreur dans la taille du lien principal et de la comparer avec la tolérance de la taille de conception. Á Ê fermer pr H = 7 5 h 9 h = 3 0 H * À 1 Ò = À 2 À S Á Ò Fig. Chaîne de dimension technologique 17

18 Le calcul des chaînes dimensionnelles est effectué conformément à GOST et à l'une des méthodes qui y sont indiquées ("maximum minimum", probabiliste, etc.). Dans ces calculs, les formules de détermination de la taille nominale du lien de fermeture sont utilisées : h = H T, (3.2) où H est la taille qui relie les bases de conception et technologique ; T est la taille qui relie la base technologique à la surface à traiter. L'erreur sur la taille du lien de fermeture ε h = ε Δ lors de la résolution par la méthode du « maximum minimum » est déterminée par les formules : ε = T + T ; ε = T =, (3.3) h H T n h Σ T i 1 où Ti est la tolérance pour la taille de chaque maillon de la chaîne ; Tolérance T N pour la taille H établie par le dessin ; Tolérance T T pour la taille technologique, dont la valeur dépend de la méthode de traitement et est fixée conformément à la norme de précision économique moyenne du traitement; n est le nombre de liens constitutifs. Lors du calcul selon la méthode probabiliste, les formules suivantes sont utilisées : Т n 2 = t λiti, (3.4) i= 1 où t est le coefficient de risque (t = 3) ; λi est le coefficient de diffusion relative (pour la loi de distribution normale λi = 1/9). Lorsque les lois de distribution sont inconnues, elles prennent t = 3 et λi = 1/6, donc n T i i= 1 2 T 1,2t. (3.5) = Suite au calcul, la condition T h T Σ doit être satisfaite. (3.6) 18

19 à Choix de la base technologique en tenant compte des impératifs techniques de la pièce Exemple 3.1. Dans le processus technologique de fabrication du boîtier, une opération est prévue pour percer un trou de diamètre D (Fig. 3.2). Lors de la réalisation d'un trou, la dimension a et les exigences techniques concernant la position relative correcte du trou par rapport aux autres surfaces de la pièce doivent être respectées. Â H 0.1 À 6 Ã Á 6 Â D 4 5 4.5 Á 0.1 Â 22 0.1 Á Fig Dessin d'exécution À À , Fig.3.3. Schéma de base Obligatoire : sélectionner une base technologique pour l'opération en question ; élaborer un plan de base. Solution. 1. L'une des bases de calcul est le plan A de la base. Il doit être considéré comme une base d'installation technologique, créant trois points de référence 1, 2 et 3 pour son soubassement (Fig. 3.3). La base du guide technologique doit être le plan B avec deux repères 4 et 5. Cette base vous permettra d'usiner un trou perpendiculaire à ce plan. Pour assurer la symétrie de l'emplacement du trou par rapport au contour extérieur, la surface C peut être utilisée comme base technologique, mais il est structurellement plus facile d'utiliser la surface G du demi-cylindre pour cela et d'utiliser un dispositif avec un mobile prisme à cet effet. Sur la base de ce qui précède, nous appliquons la base technologique de trois surfaces : A, B et D (Fig. 3.3). 2. Le schéma de base, qui est l'emplacement des points de référence sur les bases de la pièce, est illustré à la Fig.

20 a Problème 3.1. Pour une opération de machine permettant de traiter la surface spécifiée d'une pièce, il est nécessaire de sélectionner une base technologique et d'établir un schéma de base. Les options sont illustrées à la fig. 3.4 et dans les Tableaux d I, IIIII, IV, V à 0 0 d 1 dd 2 VI, VII, VIIIIX, X ahb 0.1 A À D 1 Á d 1 0, 1 Á À d 2 Á d 1 d 2 0 , 1  0, 1 À 0, 1 Á Fig Schémas opérationnels  option I Nom et contenu des opérations Nom de l'opération Contenu de l'opération Rectification cylindrique finition VI, VII Fraisage horizontal Fraisage d'une rainure VIII Fraisage vertical Fraisage d'une rainure IX Perçage vertical Perçage 2 trous X Fin alésage Alésage 2 trous 20

21 Détermination de la base technologique et élaboration d'un schéma de base de la pièce Exemple 3.2. Obligatoire : tenez compte des éléments d'installation de l'appareil existant (Fig. 3.5) et installez les surfaces de la pièce qui constituent la base technologique lors de la fixation de la pièce dans l'appareil ; développer un schéma pour baser la pièce et tirer une conclusion sur le respect de la règle des six points. 1. Dans le dispositif illustré sur la figure, nous identifions ses éléments d'installation : le plan du corps 2, la goupille cylindrique d'installation et le doigt cisaillé d'installation 3. Les surfaces suivantes constituent la base technologique de la pièce : le plan inférieur du pièce A et deux trous situés en diagonale. 2. Conformément aux bases technologiques identifiées et aux éléments d'installation utilisés, nous développons un schéma de base (Fig. 3.6): trois points de référence (1, 2, 3) sont formés pour baser le plan (base d'installation); pour baser sur le premier trou (à l'aide d'une goupille cylindrique), deux autres points de référence (4, 5) sont formés, et pour baser sur le deuxième trou, une goupille coupée (6) est utilisée, formant le 6ème point de base. 3. Comme on peut le voir sur la figure 3.6 et le raisonnement ci-dessus, la règle de base en six points est respectée, la pièce est privée de six degrés de liberté À Fig. Base de la pièce 21

22 Fig. Schéma de base 6 Tâche 3.2. Sur la fig. 3.7 montre un montage pour le traitement sur une machine. Il est nécessaire, à l'aide de la figure, d'identifier la base technologique adoptée pour baser la pièce et de présenter le schéma de base de la pièce; tirer une conclusion sur l'exactitude du choix des points de référence par leur nombre et leur emplacement. Le numéro de variante est indiqué sur la figure par un chiffre romain. I, I I A - A I I I, I V, V À À V I, V I I V I I I, I X, X Fig Outils 22

23 Calcul d'une chaîne dimensionnelle technologique linéaire Exemple 3.3. Sur la fraiseuse horizontale ajustée, en travaillant sur la configuration, le plan spécifié est terminé. Dans ce cas, la taille de coordination h \u003d (70 ± 0,05) mm doit être maintenue (Fig. 3.8). Tolérance dimensionnelle h = 0,1 mm. Requis : pour déterminer si la précision de taille spécifiée sera maintenue pendant le traitement. B - c o n s t r u c t o r s y a y b z z À h 8 (- 0,) À Σ = h = 7 0 ± 0, 0 5 À 1 = 8 5 h 8 (- 0,) A - t e x n l l o g e s y a b z o Fig Chaîne dimensionnelle technologique Solution. 1. De l'état de l'exemple et du schéma opérationnel, on peut voir que le plan inférieur A de la pièce est pris comme base technologique. Les bases de conception et de mesure pour contrôler la taille h sont le plan supérieur B. En raison du fait que les bases ne correspondent pas, il est devenu nécessaire de recalculer les dimensions de conception pour les technologies. Dans ce cas, il faut calculer l'erreur avec laquelle la taille h peut être faite, et la comparer à la tolérance T h de cette taille, la condition ε h T h doit être remplie. 2. La chaîne dimensionnelle considérée est linéaire et se compose de trois maillons : la taille h = 70 mm qui nous intéresse sera considérée comme le maillon de fermeture A ; la deuxième taille de lien de composant A 2 est technologique, réductrice, et sa précision est déterminée par les normes de précision économique du traitement sur les machines-outils (voir GOST). Pour notre cas, l'erreur de cette taille est de 0,06 mm. Les dimensions nominales de cette chaîne sont liées par l'équation 23

24 A = A 1 A 2 = = 70 mm. 3. Lors du calcul d'une chaîne dimensionnelle linéaire (Fig. 3.8) par la méthode d'interchangeabilité complète, c'est-à-dire en utilisant la méthode maximum minimum, déterminer les écarts maximum (erreur de traitement) du lien d'origine (fermeture) selon la formule (3.3): i = 1 Comme il ressort de la solution, la tolérance d'étirage T h = 0,1 mm est inférieure à l'éventuelle erreur de traitement T = ε h = 0,114 mm, ce qui est tout à fait inacceptable. Par conséquent, il est nécessaire de prendre des mesures pour atteindre la satisfaction de la condition ε h T h. sur l'extension de la tolérance T h à la valeur 0,12, alors T = ε h = (0,06) T h. Deuxièmement, appliquez un fraisage fin ou un meulage fin comme traitement final (de finition). La précision économique de ces procédés est plus élevée et avec eux T A2 =0,025 mm (GOST). Alors T = (0,025) = 0,079 mm. La condition T T h est remplie. Troisièmement, la taille du composant A = 85h8 a été obtenue lors du traitement des plans A et B avant l'opération en question. Si le traitement précédent est effectué avec plus de précision par une qualité, la tolérance de taille sera de 85h7 (-0,035). Alors l'erreur de traitement T = (0,035 +0,06) = 0,095 mm. La condition est remplie T T h. Quatrièmement, lors du calcul de la chaîne dimensionnelle, vous pouvez utiliser la méthode probabiliste selon la formule n T i i = 1 2 T 1,2t. 2 2 Alors T = 1,2 0,060 = 0,097 mm et la condition T Th est remplie. Cinquièmement, la tolérance du lien de fermeture est calculée à l'aide de la théorie des probabilités pour le cas de la dispersion des erreurs d'écart selon la loi de distribution normale selon la formule (3.5). Dans notre cas, 2 2 TΣ = 0,060 = 0,08 mm. La condition T T h est satisfaite. Sixièmement, avec un petit volume de production de pièces, c'est-à-dire en une seule ou à petite échelle, il est possible de travailler non pas sur le réglage, mais, par exemple, sur le retrait des puces de test. Lors du traitement de chaque pièce, la taille h est contrôlée. = 24

25 Tâche 3.3. Sur la fig. 3.9 et dans le tableau. 3.2 présente les options d'opérations. Requis : pour déterminer l'erreur possible de base de taille à la suite du traitement spécifié. I, IIIII, IV 1 2 l V, VI l 2 l 1 lh 9 Ç Ç Ç l 1 l 2 VII, VIII h 9 1 l 2 l 1 2 Ç Ç Ç hhh 1 0 l 1 IX, X 1 2 l 2 Fig Options de calcul des chaînes dimensionnelles Données initiales Tableau 3.2 de l'option Contenu de l'opération Taille l, mm I Plan plan 1 en avance l 1 = 150 + 0,2 II Plan plan 2 en finale l 2 = 170 ± 0,1 III Coupé bout 1 en avance l 1 =60+0.3 IV Couper l'extrémité 2 enfin l 2 =30+0.1 V Couper l'extrémité 1 en premier L 1 = 100+0.2 VI Couper l'extrémité 2 enfin l 2 =50+0.1 25

26 Tableau 3.2 suite VII Meuler le plan 1 en avance l 1 =75+0.1 VIII Meuler le plan 2 finalement l 2 = 175+0.2 IX Fraiser le plan 1 en avance l 1 =70+0.4 X Fraiser le plan 2 finalement l 2 =30+0.2 4. CONCEPTION DE FABRICATION Une solution réussie aux tâches auxquelles l'ingénierie mécanique est et continuera d'être confrontée n'est possible que lors de la création de nouvelles machines et de l'amélioration de machines existantes afin d'obtenir des performances plus élevées tout en réduisant leur poids, leurs dimensions et leur coût, en augmentant la durabilité, la facilité d'entretien et fiabilité de fonctionnement. Dans le même temps, dans la construction de machines elle-même, il est nécessaire d'améliorer les processus technologiques de fabrication des produits, d'améliorer l'utilisation de tous les moyens d'équipement technologique et d'introduire des méthodes progressives d'organisation de la production dans la production. L'un des moyens efficaces pour résoudre ces problèmes est l'introduction des principes de fabricabilité des structures. Ce terme est compris comme une telle conception qui, sous réserve de toutes les qualités opérationnelles, assure une intensité de travail minimale de fabrication, de consommation de matériaux et de coût, ainsi que la possibilité de maîtriser rapidement la production de produits dans un volume donné en utilisant un traitement et un assemblage modernes méthodes. La manufacturabilité est la base technique la plus importante qui garantit l'utilisation des réserves de conception et technologiques pour remplir les tâches d'amélioration des indicateurs techniques et économiques de la fabrication et de la qualité des produits. Les travaux visant à améliorer la fabricabilité doivent être menés à toutes les étapes de la conception et du développement de la production des produits manufacturés. Lors de l'exécution de travaux liés à la fabricabilité, il convient d'être guidé par un groupe de normes incluses dans le système unifié de préparation technologique de la production (USTPP), à savoir GOST, ainsi que GOST "Contrôle technologique dans la documentation de conception". La fabricabilité de la conception des pièces est déterminée par : a) un choix rationnel des ébauches initiales et des matériaux ; b) fabricabilité de la forme de la pièce ; c) arrangement rationnel 26

27 tailles; d) la désignation de la précision optimale des dimensions, de la forme et de la position relative des surfaces, des paramètres de rugosité et des exigences techniques. La fabricabilité de la pièce dépend du type de production ; processus technologique, équipement et outillage sélectionnés; l'organisation de la production, ainsi que les conditions de fonctionnement de l'unité pièce et assemblage dans le produit et les conditions de réparation. Les signes de la fabricabilité de la conception de la pièce, par exemple une sous-classe d'arbres, sont la présence de petites différences dans les diamètres des marches pour les arbres étagés, l'emplacement des surfaces étagées avec une diminution de diamètre du milieu ou de l'une des extrémités, la disponibilité de toutes les surfaces usinées pour l'usinage, la possibilité d'utiliser la pièce d'origine de type progressif pour la fabrication de la pièce, dont la forme et les dimensions sont proches de la forme et des dimensions de la pièce finie, la capacité à appliquer des méthodes de traitement performantes. Amélioration de la fabricabilité de la pièce d'origine Exemple 4.1. Deux options pour la conception de la pièce d'origine, obtenue par coulée, ont été faites pour la fabrication du corps de support (Fig. 4.1, a, b). Il est nécessaire d'établir laquelle des options a une conception technologiquement plus avancée de la pièce d'origine. Solution. Le boîtier (Fig. 4.1, a) a une cavité tubulaire dans la partie inférieure. Pour le former dans le moule, il sera nécessaire d'utiliser une tige en porte-à-faux, ce qui compliquera et augmentera le coût de fabrication du moulage. Un trou lisse de longueur considérable dans la partie supérieure compliquera l'usinage. Le corps (Fig. 4.1, b) a une section cruciforme dans la partie inférieure, qui a une résistance et une rigidité élevées, et une tige n'est pas nécessaire pour faire un moulage. Cela facilite grandement la production de moules pour la coulée. La coulée est symétrique par rapport au plan vertical et sera facilement moulée en deux flacons. Le trou dans la partie médiane présente un évidement et par conséquent la longueur de la surface du trou à usiner est réduite, ce qui, à son tour, facilite et réduit considérablement le coût d'usinage. Sur la base des considérations ci-dessus, on peut conclure que la deuxième option est plus avancée sur le plan technologique. 27

28 À À À - À à) b) Fig Variantes de forme de coulée Problème 4.1. Lors de la conception de la pièce d'origine ou de ses éléments, deux conceptions ont été proposées (les options sont données dans le tableau 4.1, sur la figure 4.2). Tableau 4.1 Données initiales de l'option Nom de la pièce Type de pièce I ; VIII; VIIIII; VIIIIV; IXV; X Roue dentée Levier Couvercle Bouche du corps Corps rond Forgeage embouti Idem Coulée Coulée soudée I, V I I I, V I I I I I, V I I I I V, I X V, X Figure Options pour les ébauches 28

29 Il est nécessaire d'énoncer des considérations pour évaluer la fabricabilité de la conception de chacune des options pour la pièce initiale et d'en établir une plus manufacturable. Amélioration de la fabricabilité des pièces et de leurs éléments Exemple 4.2. Afin d'améliorer les indicateurs techniques et économiques du processus technologique, deux options pour réaliser la partie des éléments dans la conception du corps, fabriqués à partir de pièces moulées, sont proposées (Fig. 4.3, a, b). Il est nécessaire d'évaluer leur fabricabilité. Solution. Les bossages et les plaques sur le corps de la pièce (Fig. 4.3, a) sont situés à différents niveaux, et chaque bossage doit être traité selon un réglage individuel. Une rigidité insuffisante de la partie supérieure de la pièce ne permet pas l'utilisation de méthodes d'usinage performantes. Dans la conception de la Fig. 4.3, b, toutes les surfaces usinées sont situées dans le même plan et peuvent donc être usinées sur une seule machine, par exemple sur une fraiseuse verticale ou une fraiseuse longitudinale. a) b) Fig Options de moulage L'ajout de nervures à l'intérieur de la pièce augmente la rigidité du corps. Pendant le traitement, cela aidera à réduire la déformation de la pièce due aux forces de coupe et de serrage et permettra un traitement avec des conditions de coupe élevées ou simultanément avec plusieurs outils. Cela améliorera la précision et la qualité des surfaces usinées. 29

30 Le niveau des surfaces non usinées de la pièce est en dessous des surfaces usinées. Cela permettra un traitement plus efficace "par passe". Tâche 4.2. Un seul et même élément structurel d'une pièce de machine peut être structurellement résolu différemment. Ces solutions sont représentées par deux croquis (options de la Fig. 4.4). Il est nécessaire d'analyser les croquis comparés des structures pour la fabricabilité et de justifier le choix d'un élément structurel de la pièce. I, I I V I I, V I I I I I I, I V V, V I I X, X R Le corps pesant m D = 2 kg est en fonte SCh 20 GOST. masse de la pièce m 0 \u003d 2,62 kg. 30

31 La complexité de l'usinage de la pièce T i = 45 min avec le travail de base (analogique) = 58 min. Coût technologique de la pièce С m = 2,1 roubles. au coût technologique de base de l'analogique C b.t. = 2,45 roubles. Les données de l'analyse de conception de la pièce sur les surfaces sont présentées dans le Tableau 4.2 Données initiales Nom de la surface Nombre de surfaces Nombre d'éléments unifiés Trou principal 1 1 Extrémité de la bride 2 Chanfrein 2 2 Trou fileté 8 8 Haut de la base 2 Trous du base 4 4 Bas de la base 1 Total ... Q e = 20 Q c.e. = 15 Il est nécessaire de déterminer les indicateurs de fabricabilité de la conception de la pièce. Solution. 1. Les principaux indicateurs de la fabricabilité de la conception comprennent : l'indicateur technique et économique absolu de l'intensité de travail de la fabrication de la pièce T et = 45 min ; le niveau de fabricabilité de la conception en termes de complexité de fabrication K U.T = T et /T b.i = 45/58 = 0,775. La partie selon cet indicateur est technologiquement avancée, puisque son intensité de travail est inférieure de 22,5% par rapport à l'analogue de base ; coût technologique de la partie C m = 2,1 roubles; le niveau de fabricabilité de la conception au coût technologique K y. c \u003d C t / C b.t \u003d 2,1 / 2,45 \u003d 0,857. La pièce est manufacturable, puisque son coût par rapport à l'analogue de base a diminué de 14,3 %. 2. Indicateurs supplémentaires: le coefficient d'unification des éléments structurels de la partie K y. e \u003d Q y.e / Q e \u003d 15/20 \u003d 0,75. 31

32 Selon cet indicateur, la pièce est technologiquement avancée, puisque K y. e > 0,6 poids de la pièce m D = 2 kg ; facteur d'utilisation du matériau K et.m \u003d m d / m 0 \u003d 2 / 2,62 \u003d 0,76. Pour une ébauche initiale de ce type, cet indicateur indique une utilisation satisfaisante du matériau. Tâche 4.3. Concernant la pièce en question, sa pièce d'origine et son analogue ou prototype de base sont connus ; données de base indiquées dans le tableau. 4.3 pour dix options. Il est nécessaire de déterminer les indicateurs de fabricabilité de la conception de la pièce. Tableau 4.3 Données initiales de l'option Nombre de surfaces de la pièce Qe Nombre d'éléments unifiés Qw.e Poids, kg Pièces md de la pièce initiale m0 Intensité de travail, min Pièces Ti Analogue de base Tb.i Prix de revient, rub. Détails St Analogique de base C6.g I; VI .8 1.7 2.1 II ; VII .3 0.9 1.3 III; VIII,1 3,4 4,1 IV ; IX.2 0,2 1,4 V ; X ,8 5,8 5,3 5. INDEMNITES MECANIQUES. DIMENSIONS OPÉRATIONNELLES ET LEURS TOLÉRANCES En considérant la surface élémentaire de la pièce d'origine et la surface correspondante de la pièce finie, la surépaisseur totale d'usinage est déterminée en comparant leurs dimensions : c'est la différence des dimensions de la surface correspondante sur la pièce d'origine et la pièce finie. Lorsque l'on considère la surface extérieure de rotation (à gauche sur la Fig. 5.1), l'allocation totale: 2P total d \u003d d 0 d D; (5.1) 32

33 sur la surface intérieure de rotation (au centre de la Fig. 5.1) l'allocation totale: 2P total d \u003d D D D 0; (5.2) sur une surface plane (à droite sur la Fig. 5.1) la tolérance totale pour le côté: P total h \u003d h 0 h D, (5.3) où d 0, D 0, h 0 sont les dimensions du pièce d'origine; d D, D D, h D dimensions correspondantes de la pièce finie ; 2P général d et 2P général d tolérances générales pour le diamètre, la surface extérieure et le trou ; П allocation totale par côté (extrémité, plan). La surépaisseur d'usinage est généralement supprimée séquentiellement en plusieurs transitions, et donc pour les surfaces de révolution et pour les surfaces planes 2P total d = 2P i ; 2P total ré = 2P je ; P total h = 2P i, (5.4) où Pi sont les allocations intermédiaires effectuées lors de la ième transition, et à chaque transition suivante la taille de l'allocation intermédiaire est inférieure à la précédente, et à chaque transition suivante, la précision augmente et la rugosité de la surface usinée diminue. Ï Ï d ä d 0 D ä D 0 h ä h 0 Ï Ï Ï Fig part processing technologies paramètres dimensions intermédiaires de la pièce, qui apparaissent dans la documentation technologique, selon

34 parmi lesquels les exécutants sélectionnent des outils de coupe et de mesure. Les allocations intermédiaires pour chaque transition peuvent être fixées de deux manières: par la méthode expérimentale-statistique, en utilisant des tableaux dans les GOST, dans des ouvrages de référence technologiques, des documents technologiques d'orientation départementaux et d'autres sources. Ces sources manquent souvent de tableaux pour déterminer les allocations d'exploitation pour la première transition approximative. La tolérance de fonctionnement pour la transition grossière est déterminée par calcul selon la formule P 1 = P total (P 2 + Pz P n), (5.5) où P total est la tolérance totale pour l'usinage, établie lors de la conception de la pièce; P 1, P 2;..., P p allocations intermédiaires, respectivement, pour les 1ère, 2ème, ..., nième transitions; méthode de calcul et d'analyse selon des formules spéciales, prenant en compte de nombreux facteurs de traitement. Lors du calcul selon cette méthode, les allocations d'exploitation sont inférieures à celles sélectionnées dans les tableaux, ce qui vous permet d'économiser du métal, de réduire les coûts de traitement. Cette méthode est utilisée dans la conception de processus technologiques pour le traitement de pièces à grande production annuelle. Dans la documentation technologique et dans la pratique du traitement, des tailles nominales intermédiaires sont utilisées avec des écarts admissibles. Comme on peut le voir sur le diagramme (Fig. 5.2) de l'emplacement des tolérances et des tolérances lors du traitement, les dimensions intermédiaires nominales dépendent des tolérances nominales, qui se trouvent par la formule П nomi = П min i + T i-1, (5.6) où T i-1 est la tolérance sur la taille intermédiaire à la transition précédente. Pour différentes surfaces, les formules suivantes sont utilisées : pour les surfaces de révolution, sauf pour le cas du traitement au centre : 2П nomi = 2(R zi-1 + h i Δ i 1 + ε) + T i-1 ; (5.7) 2 i pour les surfaces de révolution lors de l'usinage au centre : 34

35 pour les surfaces planes 2П nomi = 2(R zi-1 +h i-1 +Δ Σi-1) + T i-1 ; (5.8) П nomi = 2(R zi-1 + h i-1 + Δ Σi-1 +ε i) + T i-1 ; (5.9) pour deux surfaces planes opposées avec leur traitement simultané : П nomi = 2(R zi-1 + h i-1 + Δ Σi-1 +ε i) + T i-1, (5.10) où R Zi-1 la hauteur des microrugosités en surface après la transition précédente ; h i-1 épaisseur (profondeur) de la couche défectueuse obtenue à la transition adjacente précédente, par exemple peau de coulée, couche décarburée ou écrouie (ce terme n'est pas pris en compte pour les pièces en fonte, à partir de la deuxième transition, et pour les pièces après traitement thermique) ; Δ Σi-1 est la valeur totale des écarts spatiaux des surfaces interconnectées par rapport à la forme correcte (gauchissement, excentricité, etc.), restant après la transition précédente (la valeur totale des écarts spatiaux diminue à chaque transition suivante : Δ Σi = 0,06 Δ Σ0 ; Δ Σ2 = 0,05 Δ Σ1 , Δ Σ3 = 0,04 Δ Σ 2. Lorsque la pièce ou l'outil n'est pas fixé rigidement, par exemple dans des supports oscillants ou flottants Δ Σi-1 = 0) ; ε i est l'erreur de calage de la pièce sur la machine lors de la réalisation de la transition considérée : 2 base 2 proche 35 2 attachement ε = ε + ε + ε, (5.11) centres ε i = 0, lors du traitement sur des opérations multi-positions lorsque en changeant de positions, l'erreur d'indexation ε ind = 50 μm est prise en compte par la formule ε i = 0,06 ε i-1 + ε ind) ; Tolérance T i-1 pour une taille intermédiaire (lors de la détermination de la tolérance pour la première transition rugueuse pour les surfaces externes, seule sa partie négative T est prise en compte, et pour les surfaces internes 0, la partie positive de la tolérance de la pièce d'origine) . Les cotes intermédiaires lors de l'usinage des surfaces extérieures de révolution (arbres) sont réglées dans l'ordre inverse

36 du processus technologique de traitement de cette surface, c'est-à-dire de la taille de la pièce finie à la taille de la pièce en ajoutant successivement à la plus grande taille limite de la surface finie de la pièce (taille initiale calculée) des surépaisseurs P nom4 ; Pnom3; P nom2; P nom1. Les tolérances de ces cotes sont fixées en fonction du système d'arbre avec un champ de tolérance h de la qualité correspondante. La limite de taille maximale de la surface finie est considérée comme la taille de conception initiale. L'arrondi des tailles intermédiaires est effectué dans le sens d'augmenter la tolérance intermédiaire au même signe que la tolérance de cette taille. Les caractéristiques du calcul des tolérances intermédiaires et des dimensions des surfaces internes sont les suivantes : a) les tolérances pour les dimensions intermédiaires (interopérationnelles) sont établies selon le système de trous avec un champ de tolérance H de la qualification correspondante ; b) les dimensions nominales et les tolérances nominales, à toutes les transitions, à l'exception de la première, sont liées par la dépendance П nomi = П mini +T i-1, (5.12) et la tolérance nominale pour la première transition (rugueuse) est déterminée par la formule où П nomi = П mini + T 0 +, (5.13) + T 0 plus une partie de la tolérance de la pièce; c) les dimensions intermédiaires sont définies dans l'ordre inverse du processus technologique de la taille du trou fini à la taille de la pièce en soustrayant les tolérances P nom3 de la plus petite taille limite du trou fini (taille initiale); P nom2; P nom1. Leurs tolérances sont fixées selon le système de trous avec un champ de tolérance H ; d) la plus petite taille limite du trou fini est prise comme taille initiale calculée. Le schéma des champs de tolérance de la surface extérieure de la pièce, des pièces à toutes les étapes de traitement et de la pièce d'origine et les champs de tolérances générales et intermédiaires sont illustrés à la Fig.

37 + T 0 - ré 0 n o m = ré 1 n o m + 2 П 1 n o m 2 П 1 n o m T 1 ré 1 n o m = ré 2 n o m + 2 П 2 n o m 2 P 2 n o m - o l e d e r e n 2 d om = d 3 nom + 2 П 3 nom 2 П 3 nom T 3 d 3 nom = d 4 nom + 2 П 4 nom 2 П 4 nom T 4 I Préliminaire II Préliminaire III Préliminaire IV Préliminaire Sortie Schéma des champs de tolérance Tout d'abord Choix des tolérances intermédiaires lors du traitement d'un arbre laminé et calcul des cotes intermédiaires Exemple 5.1. Un arbre étagé d'une longueur L D \u003d 480 mm (Fig. 5.3) est fabriqué à petite échelle à partir d'acier rond laminé à chaud de précision ordinaire d'un diamètre de d 0 \u003d 100 mm. Le pas d'arbre avec le plus grand diamètre Ø90h10(90-0.35) avec une rugosité de surface Ra5 (Rz20) est traité deux fois : par tournage préliminaire et final. Obligatoire : définissez la tolérance totale pour l'usinage de la taille diamétrale ; fixer des allocations intermédiaires pour les deux transitions de traitement par une méthode statistique ; calculer la taille intermédiaire. R a 5 Z 9 0 h * Fig. Arbre étagé 37

38 Décision. 1. La surépaisseur totale d'usinage sur le diamètre est déterminée par la formule 5.1 : 2P total d = = 10 mm. 2. Allocation de diamètre intermédiaire pour le tournage fin de l'arbre. 2P 2table = 1,2 mm. Pour la production à petite échelle, l'allocation augmente, pour laquelle le coefficient K \u003d 1,3 est introduit, soit 2P 2calc \u003d 1,2 1,3 \u003d 1,56 mm 1,6 mm. Comme il n'y a pas d'instructions concernant la taille de la tolérance de fonctionnement pour le diamètre lors du tournage ébauche dans les ouvrages de référence technologiques, nous la déterminons par calcul à l'aide de la formule (5.4): Ainsi, la taille initiale calculée du diamètre (la plus grande taille limite) est d et cx = 90 mm, la surépaisseur de fonctionnement pour le tournage de finition 2P 2 = 1,6 mm. Le diamètre de la pièce après ébauche est d 1 = d ref + 2P 2 = 91,6; c'est aussi avec une tolérance: d 1 \u003d 91,6h12, ou d 1 \u003d 91,6-0,35; rugosité de surface Ra20. Dans la documentation technologique, des schémas opérationnels sont réalisés pour les deux transitions (Fig. 5.4, a, b) R a 20 Ç 9 1, 6 h 1 2 à) R a 5 Ç 9 0 h 1 0 b) Fig Schémas opérationnels Tâche 5.1 . Pour la fabrication d'un arbre étagé (Fig. 5.5), on a utilisé comme pièce à usiner de l'acier laminé à chaud rond en acier de précision ordinaire d'un diamètre de d 0. Le pas de diamètre le plus grand de cet arbre avec un diamètre de d D, fabriqué avec une précision de 11 degrés et une rugosité de surface de Ra10, est traité 38

39 fois tournant préliminaire et final. Les options pour la tâche sont données dans le tableau d 0 d ä L ä Fig Cercle vide Données initiales Tableau 5.1 option I II III IV V VI VII VIII IX X d D mm à l'aide de tableaux, allocations totales et intermédiaires ; calculer une taille intermédiaire et réaliser des croquis opérationnels. Etablissement par une méthode statistique (selon tableaux) des surépaisseurs intermédiaires pour chaque transition et calcul des cotes intermédiaires de la pièce Exemple 5.2. L'arbre à plusieurs étages (Fig. 5.6) est fabriqué à partir de pièces forgées embouties de précision accrue (classe I). La pièce a subi un fraisage et un centrage, à la suite desquels les extrémités ont été coupées et des trous centraux ont été créés. 39

40 Ç 8 5 p 6 Ç 9 1, 2 + 0, 3-0, * Fig Ébauche forgée La surface cylindrique extérieure d'un étage d'arbre a un diamètre d = 85p6(85) * rugosité Ra1.25. Le pas D de la pièce d'origine (voir exemple P1.2) a un diamètre d 0 = 91, et une rugosité Rz250 (Ra60). La séquence de traitement acceptée de la surface indiquée est donnée dans le tableau Requis : analyser les données initiales ; établir par une méthode statistique (selon des tableaux) les indemnités de fonctionnement pour chaque transition ; calculer des dimensions intermédiaires pour chaque transition technologique. Solution. 1. La tolérance d'usinage totale par diamètre est de 6,2 mm. Le coefficient d'écrouissage de la dimension de la surface usinée est K raide.r. = T 0 /T D = 2000/22 = 91. Tableau 5.2 Données initiales Séquence de traitement (teneur en transition) Affûter la surface au préalable Affûter la surface pour le meulage Meuler la surface au préalable Meuler la surface en dernier Degré de précision Paramètre de rugosité Ra, µm 20,0 5,0 2 .5 1.25 Notez que l'écart admissible du diamètre de la pièce d'origine correspond à environ le 16e degré de précision (IT16) et la pièce finie au 6e degré de précision (IT6). Ainsi, la précision de traitement augmente d'une dizaine de qualifications. Une telle différence de précision peut être obtenue en quatre étapes de traitement, donc 40

41 comment chaque étape du traitement augmente la précision de la taille par une moyenne de qualité. 2. Le choix des tolérances de fonctionnement pour le diamètre s'effectue selon les tableaux. Tolérance totale 2P totale = 6,2 mm. La valeur tabulaire de la tolérance de fonctionnement pour le diamètre lors du meulage est de 0,5 mm, nous la distribuons pour le meulage préliminaire et final (environ dans un rapport de 3: 1) et obtenons 2P 3 = 0,375 mm et 2P 4 = 0,125 mm. Arrondi accepter 2P 3 = 0,4 ; 2P 4 \u003d 0,1. Allocation de tournage pour le meulage 2P 2 \u003d 1,2 mm. De là, nous trouvons la tolérance pour le tournage grossier : 2P 1 = 2P total 2P 2 2P 3 2P 4 = 4,5 mm. Les paramètres de surface après usinage pour chaque transition sont présentés dans le tableau. 5.3, les conclusions suivantes peuvent être tirées : a) la tolérance totale est divisée par les transitions par rapport à 72,5 %, 19,5 %, 6,5 % et 1,5 %, ce qui correspond aux règles de la technologie d'usinage ; b) après chaque transition, la précision augmente dans l'ordre suivant (par qualifications) : et, en conséquence, la tolérance dimensionnelle diminue (la tolérance se resserre) de 4,3 ; 3,8 ; 2,6 et 2,1 fois ; Tableau 5.3 Données de transition initiales Désignation et taille de la surépaisseur de diamètre intermédiaire 0 2P total = 6,2 mm Champ de tolérance IT 16 (Classe I selon GOST) 1 2P 1 =4,5 mm h13 2 2P 2 = 1,2 mm h10 3 2P 3 = 0,4 mm h8 4 2P 4 = 0,1 mm р6 41 Écart dimensionnel admissible, mm +1,3 0,4 0 0,054 +0,059 +0,037 Rugosité de surface, µm Rà60 (Rz250) Rà20 Rà5,5 Rà2,5 Ra1,25

TRAVAIL PRATIQUE 5 Thème "Bases et principes du soubassement" Objectif du travail pratique : Former la capacité de choisir des bases technologiques, en tenant compte des exigences techniques de la pièce, pour établir des schémas de soubassement

"Collège industriel et économique de Smolensk" Tests dans la discipline "Technologie de la production de machines" spécialité 151001 Technologie de construction de machines Smolensk Niveau A 1. Production de masse

1. Analyse de manufacturabilité. Sélection de la pièce. La partie "arbre" a une forme simple, toutes les surfaces sont disponibles pour le traitement et les mesures. Il est en acier St3 GOST380-71. Dans le processus de fabrication, l'arbre est traité thermiquement

Nom ТЗ 1ТМ 2ТМ 3ТМ 4ТМ 5ТМ 6ТМ 7ТМ

Manuel de référence pour l'attribution des tolérances d'exploitation pour l'usinage selon la méthode tabulaire 2

Chapitre 2 DÉTECTION DES CHAÎNES DIMENSIONNELLES TECHNOLOGIQUES Lors du développement de procédés technologiques de fabrication de pièces, il est impératif d'identifier les chaînes dimensionnelles technologiques (relations). Construction de dimensions

TECHNOLOGIE DU GÉNIE Lignes directrices pour les exercices pratiques Saint-Pétersbourg 2012 MINISTÈRE DE L'ÉDUCATION ET DES SCIENCES DE LA FÉDÉRATION DE RUSSIE ÉTABLISSEMENT D'ENSEIGNEMENT BUDGÉTAIRE DE L'ÉTAT SUPÉRIEUR

INFORMATIONS GÉNÉRALES L'objectif est d'étudier les termes et concepts techniques généraux de base nécessaires à la maîtrise des connaissances de la technologie pratique et utilisés dans l'exécution des travaux de l'atelier pédagogique et technologique de

1 Ministère de l'Éducation et des Sciences de la République du Kazakhstan UNIVERSITÉ TECHNIQUE D'ÉTAT DE L'EST DU KAZAKHSTAN nommée d'après. D. Serikbaeva Yakovlev V.S. BASES DE LA TECHNOLOGIE DE PRODUCTION ET DE RÉPARATION DE VOITURES

Kosilova A.G. Manuel du technologue-constructeur de machines. Volume 1 Auteur : Kosilova A.G. Editeur : Mashinostroenie Année : 1986 Pages : 656 Format : DJVU Taille : 25M Qualité : excellente Langue : Russe 1/7 V 1er

Ministère de l'éducation de la République de Biélorussie Établissement d'enseignement "MINSK STATE MACHINE-BUILDING COLLEGE" Cycle Commission "Mechanical Engineering Technology" ACCEPTÉ Adjoint. Directeur de l'éducation

TÂCHE DE TRAVAIL DE CONTRÔLE OBLIGATOIRE Calculer les surépaisseurs d'usinage et les cotes limites intermédiaires pour un trou Ø50H9. La pièce est une pièce moulée en fonte grise СЧ15 obtenue par coulée dans un moule de refroidissement

COURS 5. DEVELOPPEMENT DES OPERATIONS TECHNOLOGIQUES 5.1. Établissement d'une séquence rationnelle de transitions Lors de la conception d'une opération technologique, il est nécessaire de s'efforcer de réduire son intensité de travail. Performance

Agence fédérale pour l'éducation Université technique d'État d'Arkhangelsk TECHNOLOGIE DES MATÉRIAUX DE STRUCTURE Fabrication de pièces moulées Usinage de pièces moulées Méthodique

Introduction... 3 SECTION I. APPROVISIONNEMENT TECHNOLOGIQUE DE LA QUALITE DES PRODUITS EN GENIE MECANIQUE Chapitre 1. Précision des produits et moyens de l'assurer en production... 7 1.1. Produits de construction mécanique

Ministère de l'éducation et des sciences de la Fédération de Russie Établissement d'enseignement supérieur autonome de l'État fédéral "UNIVERSITÉ NATIONALE DE RECHERCHE POLYTECHNIQUE DE TOMSK"

SOMMAIRE Liste des abréviations acceptées.................................. 3 Avant-propos..... ................................ ....................... ....... 4 Présentation .................. ...................... ......... 7 Chapitre Un Initiale

Ministère de l'éducation et des sciences de la Fédération de Russie Établissement d'enseignement budgétaire de l'État fédéral de l'enseignement professionnel supérieur UNIVERSITÉ TECHNIQUE D'ÉTAT DE NOVOSIBIRSK

UDC 621.002.2 ANALYSE DE L'EFFICACITÉ DES OPTIONS DE CONCEPTION DES PROCÉDÉS TECHNOLOGIQUES TENANT COMPTE DES PARAMÈTRES TECHNOLOGIQUES ET DE CONCEPTION V.L. Kulygin, I.A. Kulygina L'article traite de la théorie

Tâche théorique de la phase finale de l'Olympiade panrusse des compétences professionnelles pour les étudiants de la spécialité de l'enseignement professionnel secondaire 15.02.08 TECHNOLOGIE DE L'INGÉNIERIE Questions

Partie 1. Fondements théoriques de la technologie de l'ingénierie 1.1. Introduction. Génie mécanique et son rôle dans l'accélération du processus technique. Tâches et principales directions de développement de la production de construction de machines.

1 Buts et objectifs de la discipline 1.1 Étudier les bases de la science et de la pratique technologiques. 1. Acquisition de compétences dans le développement de procédés technologiques pour l'usinage de pièces et l'assemblage de composants de véhicules.

UDC 681.3 PROCÉDÉ TECHNOLOGIQUE DU GROUPE RZRBOTK POUR LES PIÈCES DE TYPE "VL" I.V. Gorlov, E. V. Poletaeva, V.S. Osipov De nombreuses entreprises de construction de machines sont actuellement obligées de rechercher des

Introduction Présenté est le travail final de qualification, le développement d'un procédé technologique pour la fabrication de chapeaux de palier sur des machines à commande numérique. Un moteur électrique asynchrone est composé d'un induit, d'un stator,

Travaux pratiques 1 1. Bases utilisées pour déterminer la position d'une pièce et de ses surfaces les unes par rapport aux autres lors de la conception : a) technologique b) conception 2. Quelles surfaces sont utilisées

Le développement de procédés technologiques (TP) de traitement mécanique est une tâche complexe, complexe et variable qui nécessite de prendre en compte un grand nombre de facteurs divers. Outre le développement du complexe

Ministère de l'éducation de la République de Biélorussie Établissement d'enseignement Université technique d'État de Brest "APPROUVÉ" Recteur de l'EE "BrSTU" P.S.Poita 2016 PROGRAMME d'examen d'entrée

STANDARDISATION DES NORMES, INTERCHANGEABILITÉ

SOMMAIRE Introduction... 3 SECTION I. APPROVISIONNEMENT TECHNOLOGIQUE DE LA QUALITÉ DES PRODUITS EN GÉNIE MÉCANIQUE Chapitre 1. Précision des produits et moyens de l'assurer en production... 7 1.1. Produits de construction mécanique

RÉSUMÉ DES PROGRAMMES DE TRAVAIL DES MODULES PROFESSIONNELS du programme de formation des spécialistes de niveau intermédiaire de la formation de base dans la spécialité de l'enseignement professionnel secondaire 15.02.08 "Technologie du génie mécanique"

AGENCE FÉDÉRALE POUR L'ÉDUCATION ÉTABLISSEMENT ÉDUCATIF D'ENSEIGNEMENT PROFESSIONNEL SUPÉRIEUR "SAMARA STATE AEROSPACE UNIVERSITY nommé d'après l'académicien S.P. REINE"

RUGOSITÉ DE SURFACE (RÉSUMÉ) La surface d'une pièce après usinage n'est pas complètement lisse, car l'outil de coupe y laisse des traces sous forme de microrugosité des protubérances

AGENCE FÉDÉRALE POUR L'ÉDUCATION UNIVERSITÉ TECHNIQUE D'ÉTAT DE MOSCOU "MAMI" Département de technologie de l'ingénierie Posedko VN Approuvé par la commission méthodologique pour les disciplines techniques générales

Développement méthodologique pour le travail indépendant des étudiants de premier cycle dans la discipline "Procédés technologiques pour la fabrication de pièces et de produits d'ingénierie du gaz et du pétrole" Sujets Sous-sujets Questions de test pour l'auto-apprentissage

MINISTÈRE DE L'ÉDUCATION ET DES SCIENCES DE LA FÉDÉRATION DE RUSSIE Établissement d'enseignement budgétaire supérieur de l'État fédéral "UNIVERSITÉ TECHNIQUE D'ÉTAT D'OULIANOVSK"

Ministère de l'éducation et des sciences de la Fédération de Russie Institut d'État d'électronique et de mathématiques de Moscou (Université technique) Département des systèmes technologiques d'électronique MÉTHODOLOGIE DE CONCEPTION

MINISTÈRE DE L'ÉDUCATION ET DES SCIENCES DE LA FÉDÉRATION DE RUSSIE Institut industriel de Rubtsovsk (succursale) Je.Je. Polzunov" A.V. ÉLÉMENTS D'ÉCHANTILLON DE LA DIMENSIONNELLE

Exemple. Analyse dimensionnelle selon la méthode de I.G. Friedlender Effectuons une analyse dimensionnelle selon la méthode de I.G. Friedländer pour le processus technologique de traitement d'un arbre en trois étapes, illustré à la fig. P.. 6, 5,

Établissement d'enseignement "UNIVERSITÉ TECHNOLOGIQUE D'ÉTAT BÉLARUS" Département de la science des matériaux et de la technologie des métaux TECHNOLOGIE DE L'INGÉNIERIE Lignes directrices pour les exercices pratiques pour

Bulletin de l'Université technique d'État de Tver, numéro 32 UDC 681.31.00 Gorlov, V. S. Ossipov industriel

TABLE DES MATIERES Introduction.................................................. .................................................................... .... 5 Chapitre 1. Concepts de base et définitions ................................ ........ .. 7 1.1. Le processus de production en génie mécanique ..................................................

MSTU im. N.E. BAUMAN Département de technologie de traitement des matériaux Yakovlev AI, Aleshin VF, Kolobov A. Yu., Kurakov SV Technologie des matériaux de structure. Usinage de pièces

Ministère de l'éducation et des sciences de la Fédération de Russie Agence fédérale pour l'éducation Établissement d'enseignement supérieur d'État "National Research

Informations générales sur le tournage des bagues. La classe des bagues comprend des pièces avec un trou traversant et avec une surface extérieure lisse ou étagée. Les bagues sont largement utilisées dans les machines, la principale technique

Agence fédérale pour l'éducation Établissement d'enseignement supérieur d'État "Université technique d'État d'Izhevsk" Succursale de Votkinsk Smirnov V.A. méthodique

POUR LES UNIVERSITÉS Â.Ô. Áåçúÿçû de ÎÑÍÎÂÛ ÒÅÕÍÎËÎÃÈÈ ÌÀØÈÍÎÑÒÐÎÅÍÈß Äîïóùåíî Ó AAII-ìåòîäè åñêèì îáúåäèíåíèåì âóçîâ ïî îáðàçîâàíèþ â îáëàñòè àâòîìàòèçèðîâàííîãî ìàøèíîñòðîåíèÿ (OII AI) â êà åñòâå ó åáíèêà äëÿ

PROGRAMME DES ÉPREUVES D'INTRODUCTION sur le sujet "TECHNOLOGIE DE L'INGÉNIERIE" Introduction Buts, objectifs, sujet de la discipline, son rôle et ses relations avec les autres disciplines. La valeur de la discipline dans le système de formation

AGENCE FÉDÉRALE POUR L'ÉDUCATION Université polytechnique de Tomsk Dedyukh 2009 ANALYSE DE LA PRÉCISION DU PROCÉDÉ TECHNOLOGIQUE POUR LE TRAITEMENT EN ANNEAU Lignes directrices pour la mise en œuvre

Tâche de contrôle globale 1 pour la spécialité 151001 Engineering Technology Design d'un processus technologique de fabrication d'une douille (Fig. 1). Riz. 1. Matériau - acier 45. Type de production -

MINISTÈRE DE L'ÉDUCATION ET DES SCIENCES DE LA FÉDÉRATION DE RUSSIE Institut de génie mécanique de l'Université d'État de Togliatti Département "Équipements et technologies du génie mécanique" CONCEPTION

Chapitre 5 CALCUL DES CHAÎNES DIMENSIONNELLES TECHNOLOGIQUES Il existe différentes méthodes RTP. La première partie de ce chapitre expose les bases de l'analyse dimensionnelle des processus technologiques selon la méthode de V.V. Matvéeva

CONTENU DU PROGRAMME DE TRAVAIL DU MODULE PROFESSIONNEL PM.04 Exécution de travaux sur perceuses, tournages, fraiseuses, copieurs, claveteurs et rectifieuses PM.04 Exécution de travaux sur perceuses,

M. G. GALKIN I. V. KONOVALOVA A. S. Smagin CONCEPTION DU PROCESSUS DE TRAITEMENT MÉCANIQUE DES PARTIES DU CORPS Tutoriel Ministère de l'éducation et des sciences de la Fédération de Russie Ural Federal

Travaux pratiques 5 Calcul de la norme de temps pour les travaux de meulage Objectif du travail Consolidation des connaissances théoriques, acquisition de compétences pour normaliser les opérations de meulage pour une pièce donnée dans divers aspects organisationnels et techniques

Analyse dimensionnelle selon I.G. Friedlander Par rapport à la méthode précédente, cette méthode est beaucoup plus simple. Cependant, son application à l'analyse des procédés technologiques de transformation est limitée par le fait qu'elle s'applique

Tâche 1.66 option 3.

Soit : d (taille de la surface de base de l'arbre) = 80-0,039 mm,

? (précision de la méthode de traitement) = 60 µm,

Tizn (usure admissible de la douille) = 10 µm,

A2 = 50 ± 0,080 mm.

Déterminez la cote exécutive D de la douille de centrage, qui garantit la précision spécifiée de la cote A2 lors du fraisage d'une rainure.

Solution.

Une analyse du schéma d'installation montre que la précision du diamètre du trou de la douille de centrage D affecte la précision de la dimension A2, spécifiée de l'axe de la pièce à la surface à usiner. On peut voir sur le schéma d'installation que l'erreur de fixation (?z) pour le format A2 est nulle. Sur cette base, comme point de départ, nous acceptons que la précision de l'exécution de la taille A2: TA2 \u003d?bA2 + Tizn. + ?, où ?bA2 = ТD + Smin + Td est l'erreur de base de la taille А2. Les composantes TD et Smin sont des quantités inconnues.

En résolvant l'égalité par rapport à ces inconnues, on obtient :

(Smin + ТD) \u003d TA2 - (Td + Tizn. +?) \u003d 0,16 - (0,039 + 0,010 + 0,060) \u003d 0,051 mm.

Dans les tableaux de GOST 25347-82, nous sélectionnons le champ de tolérance du trou pour que la condition soit remplie : Smin + TD ? ES.

En comparant la valeur calculée (Smin + TD) = 0,051 avec la valeur tabulaire de l'écart supérieur du trou (ES), je prends le champ de tolérance G7 (), qui peut être considéré comme les dimensions exécutives du manchon :

D=80G7.

Tâche 1.67 option 3.

Données : matériau du mandrin - acier 20X,

matériau de la pièce - bronze,

E 1 (acier) \u003d 210 GPa

E 2 (bronze) \u003d 100 GPa,

?1(acier)= 0,3

?2(bronze)= 0,33

f bronze sur acier = 0,05

u?1,2 (Rz1 + Rz2)

d=30+0.013mm

L = 40 mm

d1 = 70mm

K = 2,0

Rz (mandrins) - 1,6

Rz (ébauches) - 3,2

Рz = 240 H

Tvie=10 µm.

Solution.

Le point de départ pour effectuer les calculs est la condition KMres = Mtr,

où : Mrez = Pz - moment de coupe lors du tournage de la surface

Мтр= lfp est le moment de frottement de la surface de contact de la pièce avec le mandrin.

p = - pression de contact sur la surface de contact.

Étanchéité minimale requise : Ncalc. min=

Lors de l'utilisation d'un mandrin plein : c1=1-?1 > c1=1-0.3=0.7

с2= +?2 > +0.33=1.78

Ncalc. min===3.767

En tenant compte de la correction u pour la hauteur de la rugosité écrasée lors du pressage, on trouve la valeur de l'interférence mesurée :

Nmeas. min= Ncalc. min + u > 3,767 + 1,2 (1,6 + 3,2) = 3,767 + 5,76 = 9,5 µm ;

Dans les tableaux de GOST 25347-82, nous sélectionnons le champ de tolérance de l'arbre de sorte que

(Td+Nmeas. min +Tizn.)?ei, où Tizn est l'usure admissible du mandrin.

Dans notre cas (13 + 9,5 + Tlife) ?ei.

Pour ma version, les champs de tolérance de l'arbre (mandrin) peuvent être acceptés

p5 () ou p6 () avec une usure admissible du mandrin de 3,5 µm.

Alors les dimensions du mandrin sont :

d=30p5()mm ou d=30p6()mm.

Force d'appui à l'étanchéité maximale, en tenant compte du facteur de sécurité K=2 : P=Kfp?dl,

p => p===15,

Р=2 0,05 15 3,14 30 40=5652N.

Problème 1.57 option 1.

Soit : ?b=0,05 mm, ?h=0,01 mm, ?us=0,01 mm, ?c=0,012 mm,

Ng=3000pcs,

Pièce : matériau - acier non trempé, dureté - HB 160, surface de base - cylindrique, Тl=0,2 mm.

Fixation : prisme, Acier 20, dureté - HV 650, F=36,1 mm2, Q=10000H, L=20 mm.

Méthode de traitement - fraisage avec refroidissement, ? (précision de la méthode de traitement) = 0,1 mm, tm = 1,95 min.

Déterminer la période de révision de l'appareil.

Solution.

Nous déterminons la valeur admissible [? et] selon les équations :

?y = + > ?y = + =

=0,051+

?y \u003d Tl - ?, > 0,051+ \u003d Tl - ?, >0,051+ \u003d 0,2-0,1>

> = 0,049 > [?i] = = 0,04644 mm = 46,44 µm.

Le nombre autorisé de pièces à installer [N] jusqu'à la limite d'usure des éléments de réglage de l'appareil est déterminé à partir de l'équation :

[N] = , d'après l'ouvrage de référence - on trouve m=1818, m1=1014, m2=1309, critère de résistance à l'usure P1=1,03, facteur de correction tenant compte des conditions de traitement Ku=0,9.

[N]====21716 pièces.

La période de révision, qui détermine la nécessité de remplacer ou de restaurer les éléments d'installation de l'appareil, se trouve à partir de l'équation :

PC = = = 73,8 mois.

Problème 1.43

Donné: D1 \u003d D2 \u003d 50 + 0,039 mm, dc \u003d dc \u003d 50f7 mm,

TL = 0,1 mm, ? (précision de la méthode de traitement) = 0,050 mm.

Déterminez la précision de la taille 70 de la tête de bielle et la possibilité de traiter les surfaces de la bielle avec un jeu de fraises, en respectant la précision dimensionnelle de 45 + 0,4 mm.

Solution.

Sur la base du schéma d'installation de la pièce dans le montage, l'erreur de base lors de l'exécution de la taille 70 est déterminée par l'équation :

?b70 = Smax=TD + Smin + Td = 0,039+0,025+0,025=0,089 mm,

Étant donné que l'état du problème ne dit rien sur les erreurs de fixation et de positionnement de la pièce, alors ?z = ?p.z. = 0. Alors

T70 = ?b70 + ? = 0,089+0,05=0,139 mm.

Pour la taille 45, une tolérance sur la taille entre les axes des trous est ajoutée (cela pourrait aussi affecter la taille 70 si les doigts n'avaient pas le même champ de tolérance) :

?b45 = Smax = TD + Smin + Td + TL = 0,039 + 0,025 + 0,025 + 0,1 = 0,189 mm,

T45 = ?b45 + ? \u003d 0,189 + 0,05 \u003d 0,239 mm.

Comme vous pouvez le voir, la tolérance calculée est de 0,239< 0,4 мм допуска заданного, следовательно, мы можем применить набор фрез для обработки головки шатуна.

Littérature:

1. Machines-outils. Annuaire. / Éd. B.N. Vardashkina et al.M., Mashinostroenie, 1984.

2. Annuaire d'un métallurgiste. / Éd. député Novikova / M., Mashinostroenie, 1977.

Populaire

- Programme de changement d'angle d'attaque et de tangage

- Vitesse de sortie réelle Calcul du train d'engrenages fermé

- Quelle est la procédure d'utilisation des transports officiels par un employé

- système de carburant d'avion

- Accord pour l'évacuation d'un véhicule Accord type pour l'évacuation d'un véhicule

- Performances des bulldozers et comment les améliorer Informations de base sur les bulldozers

- Système de production Toyota (TPS) et fabrication au plus juste

- Tickets d'examen par métier tuyauteur de ligne

- Que faire si vous n'avez pas envie de faire quoi que ce soit

- Globus - des magasins pour toute la famille